Контактний матеріал для дугогасних камер та спосіб його отримання

Номер патенту: 32368

Опубліковано: 15.12.2000

Автори: Гречанюк Микола Іванович, Афанасьєв Ігор Борисович, Гречанюк Ігор Миколайович, ОСОКІН Валентин Олександрович, Плащенко Микола Миколайович

Текст

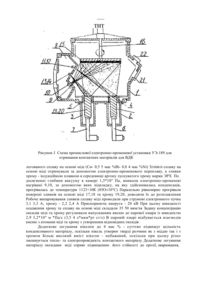

39 OS 2 S8 8 6 * Ml IK НЄ Контаїсгний матеріал для дугогасних камер та спосіб його оіримання цікс Винахід відноситься до вакуумної металургії та розповсюджує і ься на вакуумні дугогасні камери (ВДК) та комутаційні апарати на їх основі Технічні характеристики ВДК переважно визначаються характеристиками контактного матеріалу, вимоги до яких, виходячи із літературних даних мають суперечний характер В загальному вигляді щ вимоги можна сформулювати таким чином простота виготовлення та технологічність, надійність з'єднання з струмопідводами, висока комутаційна зносостійкість. малий струм "зрізу", висока вмикаюча та вимикаюча здатності, висока термічна та електродинамічна стійкість, малий перехідний опір До останнього часу отримання контактних матеріалів здійснювали виключно методами порошкової металургії Технолопя їх виготовлення та експлуатаційні характеристики детально описано у патентах 1) Патент Великобританії № 84 26 0009, заявл 15 10 І984р , опубл ЗО 04 1986р , 2) Патент ФРН № 3729033, заявл ЗІ 08 ]987р , опубл 10 03 1988р , 3) Патент ФРН № 3822509, заявл 13 07 1987р , опубл 21 01 1989р , 4) Патент США №4743718, заявл 13 07 1988р , опубл 1005 1988р, 5) Патент Японії № 63-3154, заявл 14 12 1988р , опубл 20 06 1990р Суть технології виготовлення контактного матеріалу полягає в змішуванні порошків міді, срібла, хрому, вісмуту, оксидів хрому, тугоплавких металів із заданою чистотою та фракційним складом Вісмут в деяких випадках замінюють свинцем, телуром, талієм, сурмою або їх сумішами Суміш піддають холодному пресуванню до одержання щільності, що складає 90% від теоретичної, а потім пресовану заготовку спікають у вакуумі з наступним ізостатичним пресуванням до отримання щільності більше 97% від теоретичної При цьому концентрація міді або срібла в спеченому матеріалі коливається від 30 до 74% по масі, хрому - від 15 до 50%, оксидів хрому від 0,5 до 7,5%, вісмуту, свинцю, сурми, телуру, талію й вольфраму, окремо чи в суміші - від 2,5 до 15% Найбільш близькими за технологічною сутністю до заявлюваного винаходу є матеріал для дугогасних камер, розроблений фірмою "Siemens" (ФРН), в якому використовується композиційний матеріал мідь-хром Як відомо, мідь та хром практично взаємно-нерозчинні один в одному В твердому розчині на основі міді, в залежності від зміни температури від 1348 до 1113K, розчиняється від 0,001 до 0,0012 %ат. хрому [1] Масові співвідношення міді та хрому приблизно 1 1 було визнано оптимальним з точки зору досягнення необхідних для ВДК властивостей Процеси термічного впливу (спікання та ущільнення порошкової суміші при холодному та гарячому пресуванні) дають можливість одержувати композиційний матеріал з низьким рівнем забруднення Для перевірки вихідних матеріалів та випробувань контактного матеріалу на припустиму концентрацію вмісту газів використовується установка високотемпературного екстрагування, де зразки матеріалу піддають дегазації в графітовому тиглі при температурі близько 3273К Це одна із необхідних умов забезпечення безвідмовної роботи вимикача протягом 30 років Однак, не зважаючи на забезпечення всіх необхідних умов, то гарантують високу якість матеріалу, він не піддається куванню внаслідок недостатності сполучення хрому з міддю Обидва компоненти, з яких складається контактний матеріал, плавляться та випаровуються під лісю комутаційної дуги Тиск парів міді та чром> відрізняються несильно [2], тому помітних змін в складі матеріалу в зоні впливу дуги не відзначається Розплав матеріалу мідь-хром має форму плоскої криці Зона розплаву Cu-Cr повільно твердіє без утворення тріщин та шорсткості на поверхні Ця властивість контактного матеріалу забезпечує виконання ряду вимог до контактів: а) електрична міцність міжконтактного проміжку не піддається впливу піків, кратерів та тріщин, б) міжконтактний проміжок залишається досить малим внаслідок згладженої поверхні контактів; в) зміна об'єму контактного матеріалу може бути зведена до мінімуму, так як значна кількість матеріалу контакту, що випаровується, осаджується на поверхні другого контакту й тому може бути знову використано Швидка кристалізація розплавлених плоских поверхонь забезпечує різке зростання електричної міцності після вимкнення струму. Швидкому наростанню електричної міцності також сприяє відсутність добавок з високим тиском парів та малою роботою виходу електронів Високий вміст хрому застерігає можливість зварювання контактів Значна хімічна спорідненість хрому до кисню забезпечує ефект гетерування останнього тонкими хромовмісними плівками, що осаджуються на поверхні екранів в процесі комутації, що забезпечує низький тиск газів у ВДК (приблизно 10 ' МБар). Враховуючи цю властивість, можна припустити вміст залишкових газів в контактному матеріалі на рівні 100 частин на 1000000 частин. Наведені вище результати аналізу властивостей відомих контактних матеріалів, що використовуються у ВДК, дозволяють зробити такі висновки а) Для виготовлення подібних матеріалів необхідні вихідні компоненти із строго заданим хімічним та фракційним складом; б) Всі технологічні операції комиактування та спікання порошків повинні бути жорстко регламентовані, щоб виключити будь-яке можливе забруднення, в) Подібні матеріали отримують виключно методами порошкової металургії Природно, що витримати необхідні умови - досить складна технічна задача. В AT "ГЕКОНТ" вперше в світовій практиці була запропонована промислова технологія отримання матеріалів для електричних контактів за допомогою високошвидкісного електронно-променевого випаровування металевих та неметалевих матеріалів з наступною конденсацією змішаного парового потоку на нагріту до певної температури підкладку [3] Композиційні конденсовані матеріали Си- 0,05 0,2Y- 0,05 0,2Zr - основа; 6. 12%мас Mo, отримували на промисловій електронно-променевій установці УЭ-189. технологічний процес осадження композиційного матеріалу Cu-Y-Zr-Mo проводили таким чином Підкладку, виготовлену у вигляді диску з діаметром 850 1000 мм та з товщиною 18 20 мм закріплювали на верхньому штоці Поверхня підкладки, що обернена до тиглів, на яку здійснюється конденсація, обробляли за 9 10 класом чистоти Для легкого відділення конденсованого матеріалу, на останню осаджували тонкий роздільний шар (10. 15 мкм) із фториду кальцію Випаровування мало легованого сплаву Cu-Y-Zr та Мо здійснювали із чотирьох мідних водоохолоджуваних тиглів діаметром 70 та 100 мм Конденсацію змішаного парового потоку здійснювали на підкладку, що оберталася із швидкістю 36 40 об/хв, яку попередньо нагріли до температури 853 91ЗК (580 640 °С) Конденсовані матеріали являють собою листові заготовки з діаметром 850 .1000 мм й товщиною до 5 6 мм, з яких потім вирубкою або різанням виготовляють контактні заготовки Контактні заготовки напаюють на контактоїримачі Вказані матеріали сертифіковаш (ТУ У 20113410 001-98) й широко використовуються в електротранспорті, електротехнічній промисловосп України, Роси та інших країн СНД В зв'яїку з цим, являє собою значний науковий та практичний інтерес використання даної технологи для виробництва контактного матеріалу для ВДК Ціллю даного винаходу є отримання такого матеріалу та способу його виготовлення, який би переважав відомі контактні матеріали для ВДК, а технологія його виготовлення була б суттєво простішою порівняно із відомими насьогодш порошковими методами Ціль досягається тим, що контактний матеріал для дугогасних камер, що містить щонайменше один із елементів підгруп міді, ванадію та хрому, вісмут або його замінники (свинець, телур, талій, сурму), оксиди хрому, який відрізняється тим, що він додатково містить нікель та оксиди міді при такому співвідношенні компонентів, %мас мідь - 47 60, хром - 50 20, вісмут - 0,5 5, нікель - 0,8 4, оксиди міді 0£.. 5, для дугогасних камер, отримують електронно-променевим випаровуванням металевих та неметалевих матеріалів у вигляді біметалічної заготовки, за один технологічний цикл, нижня частина якої - шар міді з товщиною 50 100 мкм, а верхня - контактний матеріал необхідної товщини Біметалічну листову заготовку відділяють від підкладки та з неї виготовляють безпосередньо контактну заготовку, яку потім напаюють на контактотримач або до контактної заготовки зі сторони шару міді підпаюють струмопідводи За необхідності, осадження контактного матеріалу здійснюється безпосередньо на контактотримач із міді або їі сплавів Для зменшення рівня невідповідності коефіцієнтів теплового лінійного розширення матеріалу конактотримача та контактного матеріалу, на між фазній границі формують перехідний шар з плавним переходом від чистої міді до контактного матеріалу Товщина перехідного шару залежить від форми контактотримача, його габаритів та товщини шару контактного матеріалу, що наноситься, й може змінюватись в діапазоні від 5 до 200 мкм За такого варіанту формування контактного матеріалу, відпадає необхідність в пайці до контактотримача, оскільки хімічне сполучення контактного матеріалу та контактотримача відбувається безпосередньо при конденсації Композиційні конденсовані матеріали отримували на модернізованій промисловій електронно-променевій установці УЭ-189, схему якої наведено на рис 1 Установка являє собою робочу камеру 1, виготовлену у вигляді паралелепіпеда з розмірами 11 ООх 1200 мм. В нижній частині робочої камери розташовано чотири механізми 2,3 з мідними водоохолоджуваними тиглями 4,5 діаметрами 100 мм- два і 70 мм- два Довжина штоків 6,7 нижніх механізмів така, що дозволяє розташувати в нижніх тиглях зливки з довжиною до 800 мм До бічної частини робочої камери пристиковано камеру нагрівачів 8, в якій розташовано два електронно-променевих нагрівачі 9,10, призначених для підігрівання підкладки На верхній кришці робочої камери розташована камера, де розташовано чотири електронно-променевих нагрівачі 11,12,13,14, призначених безпосередньо для випаровування вихідних (шихтових) матеріалів Технологічний процес осадження контактного матеріалу для ВДК проводили таким чином Підкладку 15, виготовлену у вигляді диску з діаметром 850 1000 мм та товщиною 18 20 мм, закріплювали на верхньому штоці 16 поверхню підкладки, обернену до тиглів, на яку здійснюється конденсація, оброблювали за 9 10 класом чистоти Для легкого відділення конденсованого матеріалу від підкладки, на останню попередньо осаджували тонкий розподільний шар 10 ..15 мкм із фториду цирконія В два із чотирьох мідних водоохолоджуваних тиглів 4,5 розміщували зливки хрому 17,18 з діаметром 98,5±0,1 мм та довжиною 700 800 мм, а в два інших 19,20 зливки мало тнт rus Рисунок J Схема промислової електронно-променевої установки УЭ-189 для отримання контактних матеріалів для ВДК легованого сплаву на основі міді (Си- 0,5 5 мас %Ві- 0,8 4 мас %Ni) ЗЛИВКИ сплаву на основі міді отримували за допомогою електронно-променевого переплаву, а зливки хрому - індукційною плавкою в середовищі аргону лускуватого хрому марки ЭРХ По досягненні глибини вакууму в камері 1,3*10" Па, вмикали електронно-променеві нагрівані 9,10, за допомогою яких підкладку, на яку здійснювалась конденсація, прогрівалась до температури 1123+10К (85О±10°С) Паралельно рівномірно прогрівали поверхні зливків на основі міді 17,18 та хрому 19,20, доводячи їх до розплавлення Робоче випаровування зливків сплаву міді проводили при струмові електронного пучка 3,1 3,3 А, хрому - 2,2 2,4 А Прискорююча напруга - 20 кВ При цьому швидкості осадження хрому та сплаву на основі міді складали 35 50 мкм/хв Задану концентрацію оксидів міді та хрому регулювали напусканням кисню до парової хмари із швидкістю 2,9 3,2*10" м *Па/с (3,5 4 л*мкм*рт ст/с) В паровій хмарі відбувається взаємодія кисню з атомами міді та хрому з утворенням відповідних оксидів Додаткове легування нікелем до 4 мас % - суттєво підвищує щільність конденсованого матеріалу, оскільки нікель утворює тверді розчини як з міддю так і з хромом Більш високий вміст нікелю - небажаний, оскільки при цьому різко зменшується тепло- та електропровідність контактного матеріалу Додаткове легування матеріалу оксидами міді сприяє підвищенню його стійкості до ерозії, зварювання, електричної міцності Максимальна концентрація оксидів міді 5%, також обумовлена небажаним зниженням тепло- та електропроводнності матеріалу Заготовка контактного матеріалу з товщиною ^6 мм та з діаметром 850... 1000 мм формується протягом 4 . 6 год. Після того листову заготовку відділяють від підкладки й з неї виготовляють деталі контактів дугогасних камер Границя текучості Go2 розробленого матеріалу змінюється, в залежності від вмісту компонентів від 520 до 790 МПа, границя міцності ав - від 680 до 930 МПа, відносне подовження - від 1,2 до 3,8 % Тепло- та електропровідність знаходиться в діапазоні 45...53 % від тепло- та електропровідності міді. Експериментальна щільність матеріалу складає 99,2 . 99,5 % від теоретичної Осадження контактного матеріалу на контактотримачі з міді або її сплавів здійснювали аналогічно, з тією лише відмінністю, що контактотримачі закріплювали безпосередньо на підкладку, а осаджування конактного матеріалу на контактотримачі, як уже згадувалось, починали з випаровування та осаджування чистої міді з плавним введенням компонентів контактного матеріалу. Автоматична система управління технологічним процесом дозволяє запрограмувати й забезпечити практично будь-які співвідношення компонентів у перехідному шарі Паровий потік точно відтворює форму контактотримача, а тому відпадає необхідність в подальшій обробці контактного матеріалу. Таким чином, запропонований контактний матеріал для дугогасних камер суттєво переважає за механічною міцністю, пластичністю та електропровідністю всі існуючі закордонні аналоги. Для порівняння, доцільно відзначити, що контактний матеріал фірми "Siemens" Cu- 50мас% Сг - має нулеву пластичність; його електро- та теплопровідність складає близько 30 % від електро- та теплопровідності чистої міді Технологія виготовлення конденсованого контактного матеріалу суттєво простіша за порошкову технологію, оскільки для його виготовлення використовуються зливки міді та хрому, які легко виробляти в промислових масштабах, а додаткове рафінування хрому відбувається в паровій хмарі. Створення біметалевої конструкції контактного матеріалу, з однієї сторони сприяє підвищенню пластичності, а з іншої - вирішує проблему пайки електричних струмопідводів до матеріалу. Промислове опробування, проведене на заводі "Левконт" м. Львів, при виготовленні контактів дугогасних камер показало, що запропонований контактний матеріал за комплексом фізико-меха нічних та експлуатаційних характеристик - не поступається закордонним аналогам, а за деякими (міцність, пластичність, структурна однорідність) - переважає їх. Технологія його виготовлення є більш простою та гнучкою, оскільки дозволяє формувати заготовки контактного матеріалу із складним профілем без наступної пластичної деформації Дана технологія дозволяє виготовляти, при необхідності, матеріали з градієнтом концентрації компонентів по товщині матеріалу, що майже неможливо зробити методами порошкової металургії. РЕФЕРАТ До винаходу "Контактний матеріал для дугогасних камер та спосіб його отримання" авторів М 1 Гречанюка, М М Плащенко Запропоновано контактний матеріал для дугогасних камер, що містить мідь та хром, який відрізняється тим, що він додатково містить вісмут, нікель та оксиди міді й хрому з таким вмістом компонентів, мас %' мідь 47.. 60 хром 50. 20 вісмут 0,5...5 нікель 0,8 4 оксиди міді 0,8 . 5 оксиди хрому 0,9 6 Контактний матеріал отримують за допомогою високошвидкісного електроннопроменевого випаровування металевих та неметалевих матеріалів у вигляді' а) біметалевої заготовки (за один технологічний цикл), нижня частина якої - шар міді з товщиною 50. .100 мкм, а верхня - контактний матеріал з необхідною товщиною, б) або здійсненням осадження контактного матеріалу безпосередньо на контактотримач із міді чи її сплавів. Література 1 ОМ Барабаш, Ю Н Коваль Кристаллическая структура металлов и сплавов Справочник К "Наукова думка", 1986, с 259 2 Технология тонких пленок Справочник под ред Л Майсселе, Р Глэнга Том I, М «Советское радио», 1977, с 24 25 3 НИ Гречанюк, В А Осокин Композиционный материал на основе меди для электрических контактов и способ его получения Патент Украины 17204А, заявл 23 11 1994г, опубл 01 04 1997г

ДивитисяДодаткова інформація

Автори англійськоюPlaschenko Mykola Mykolaiovych

Автори російськоюПлащенко Николай Николаевич

МПК / Мітки

МПК: H01H 1/02, C22C 9/00, C22B 9/22, C23C 14/24, C23C 14/30

Мітки: спосіб, контактний, отримання, камер, дугогасних, матеріал

Код посилання

<a href="https://ua.patents.su/8-32368-kontaktnijj-material-dlya-dugogasnikh-kamer-ta-sposib-jjogo-otrimannya.html" target="_blank" rel="follow" title="База патентів України">Контактний матеріал для дугогасних камер та спосіб його отримання</a>

Попередній патент: Пристрій для полімеризації стоматологічних базисних пластмас

Наступний патент: Спосіб маркування та ідентифікації носіїв інформації

Випадковий патент: Спосіб одержання водно-вугільної суспензії на основі штибу кам'яного вугілля