Композиційний матеріал на основі міді для електричних контактів і спосіб його отримання

Номер патенту: 17204

Опубліковано: 01.04.1997

Автори: ОСОКІН Валентин Олександрович, Гречанюк Микола Іванович

Формула / Реферат

1. Композиционный материал на основе меди для электрических контактов, содержащий матрицу и дисперсные частицы, отличающийся тем, что в качестве матрицы использован сплав при следующем соотношении компонентов, мас.%:

а в качестве дисперсных частиц - молибден при следующем соотношении компонентов, мас.%:

2. Способ получения композиционного материала на основе меди для электрических контактов по п.1, отличающийся тем, что испарение меди осуществляется через ванну-посредник, состоящую из циркония, иттрия и меди, соответственно в мас.%: 12 - 15 4 - 5 медь - остальное.

Текст

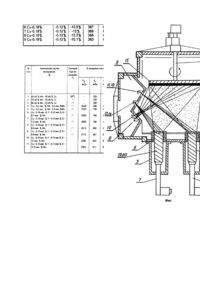

Настоящее изобретение относится к вакуумной металлургии и может быть использовано для получения материалов электрических контактов. Применяемые в настоящее время материалы для электрических контактов можно условно разделить на 4 группы: золото и его сплавы, серебро и его сплавы, материалы платиновой группы и их сплавы и прочие металлы и сплавы. Наибольший интерес представляют контактные материалы 4 - й группы. Однако отсутствие систематизированных данных о физикохимических, электрических и эксплуатационных характеристиках материалов этой группы не позволяет сделать вывод о возможности их широкого использования в промышленности. Рассмотрим некоторые примеры контактных материалов четырех групп. Серебро - один из основных металлов, используемых для изготовления контактов. В качестве материалов контактов, работающих в окислительной среде, используют сплавы на основе серебра, содержащие до 25мас.% различных легирующи х добавок. Легирующими добавками служат олово, висмут, кадмий, цинк, марганец, никель, железо, германий, титан, кальций, индий и др. Подобные сплавы получают методами порошковой металлургии или сплавлением, а затем подвергают внутреннему окислению. Образующиеся при этом ультрадисперсные включения оксидов заметно повышают жаропрочность и окалиностойкость сплавов на основе серебра. 1. Патент Японии №59 - 5660, опубл. 06.02.84. Материал для электроконтактов системы оксид получают вн утренним окислением. Перед окислением сплав содержит в мас.% 2 - 10 27 1-3 остальное - серебро. 2. Патент Японии №59 - 580, опубл. 07.01.84. Материал, основным компонентом которого является серебро, содержит в мас.% 0,1 - 6,2 оксида сурьмы и 0,01 1,5 оксида Оксиды диспергированы в серебряной матрице. 3. Патент Англии №2123033, опубл. 25.01.83. Ме ханическую смесь серебра и 4 - 25% одного или нескольких оксидов олова нагревают выше точки плавления серебра и проводят кристаллизацию под давлением. При этом получают материал для электрических контактов, подобный тому, который получают методом внутреннего окисления. 4. Патент Англии №2115006, опубл., 01.09.83. Материал изготавливают из сплава на основе серебра, содержащего в мас.% 3 - 5 0,01 - 1,0 Сплав подвергают внутреннему окислению. Указанный сплав также содержит 0,01 - 0,5% одного или нескольких элементов группы железа. Из псевдосплавов вольфрам-серебро изготавливают электрические контакты для сварочных машин, кассовых машин, выключателей бытовых приборов, стартеров, вибраторов, авиационного оборудования, преобразователей тока. При этом содержание серебра в подобных сплавах колеблется от 27 до 50мас.%. Тучинский Л,И. Композиционные материалы, получаемые методом пропитки. - М.: Металлургия, 1988. - С.148 - 156. В последнее время наметилась тенденция к замене вольфрама молибденом, что связано со стремлением снизить стоимость и массу изделий, изготавливаемых из псевдосплавов. Технология получения псевдосплавов практически не отличается от технологий получения композиций и включает смешивание порошков молибдена и серебра, прессование и спекание в присутствии жидкой фазы в восстановительной атмосфере и последующую прокатку полуфабрикатов. Тучинский Л.И. Композиционные материалы, получаемые методом пропитки. - М.: Металлургия, 1988. - С.157 - 159. Технология получения других контактных материалов на основе золота, рения практически не отличается от описанной выше применительно к композициям и Патент США №4385029, опубл. 24.05.83. Патент США №4387073, опубл. 07.06.83. Другим научным и технологическим направлением является разработка технологии получения биметаллических контактов путем нанесения на медь соответствующи х покрытий на основе благородных металлов. Подробно общие характеристики тонкопленочных электрических контактов и методы их получения рассмотрены в монографии Костржицкого А.И. и Лебединского О.В. "Многокомпонентные вакуумные покрытия". Изд. "Машиностроение", 1987, 207с. При нанесении контактных покрытий наиболее широко применяют гальванический метод. Для замены серебра рекомендуется применять бронзу с высоким содержанием олова. В этом случае следует учи тывать электрические свойства покрытия и, в частности, его электрическое сопротивление. По электрическим характеристикам гальванические покрытия бронзой с высоким содержанием олова уступают серебряному и медному покрытиям. Однако, при работе в средах, содержащих сернистые соединения, переходное сопротивление бронзовых покрытий более стабильно по сравнению с серебряным. Из других покрытий, получаемых гальваническим методом, следует отметить систему Покрытия контактов этими сплавами используют в условиях повышенного изнашивания. Толщина покрытий не превышает 40 60мкм. Долговечность (срок службы) биметаллических контактов в основном определяется толщиной внешнего слоя. Увеличение толщины внешнего слоя с целью повышения срока службы контактов не всегда является оправданным по следующим соображениям. Во-первых, из-за несоответствия коэффициентов теплового линейного расширения медной основы и покрытия возможно коробление биметаллического материала в целом или даже отслоение покрытия. Во-вторых, коэффициент использования пара при осаждении покрытий не превышает 20%. Вследствие этого неизбежны значительные потери серебра, что существенно удорожает готовую продукцию. Широко известны также контактные материалы и Подобные псевдосплавы получают методами порошковой металлургии. Технология их получения практически не отличается от технологии получения псевдосплавов Концентрация меди в псевдосплавах и изменяется от 17 до 50мас.%. Дополнительное легирование псевдосплавов никелем (1 - 5%) по оптимальной технологии повышает коррозионную стойкость псевдосплавов в воздушной атмосфере, что заставляет отдавать предпочтение легированным псевдосплавам по сравнению с вольфраммедными при выборе материалов для контактов высоковольтных коммутирующи х аппаратов. Из псевдосплавов и изготовляют контакты для высоковольтных выключателей, работающих в нейтральной среде или масле, электроды контактных сварочных машин для сварки тугоплавких и цветных металлов, газоохлаждаемые сопла и межэлектродные вставки мощных сварочных, плазмохимических и металлургических плазмотронов. Тучинский Л.И. Композиционные материалы, получаемые методом пропитки. - М.: Металлургия, 1986. - С.156. Таким образом, суммируя вышеизложенное, можно сделать следующие выводы: 1. Контактные материалы, содержащие серебро, используются в основном в окислительных средах. 2. Псевдосплавы и используются для изготовления контактов, работающих в нейтральной среде и в масле. Определенные возможности в получении контактных материалов открывает высокоскоростное электронно-лучевое испарение металлических и неметаллических материалов в вакууме. Те хнологические преимущества получения массивных материалов заключается в том, что, находясь в паровой фазе, вещества "не знают" законов растворимости. Поэтому испаряя одновременно несколько веществ, смешивая их паровые потоки и затем конденсируя на подложке, можно получать такие сочетания и соотношения компонентов, создавать также структуры, которые очень трудно или невозможно осуществить другими методами. Современные электроннолучевые агрегаты позволяют производить до 15кг металлического пара в час. Таким образом, реальным является получение за одну технологическую схему заготовок массой до 100кг. В качестве базы для разработки новых контактных материалов методом электроннолучевого испарения и последующей конденсации в вакууме нами были выбраны материалы системы медь-молибден, структура и физико-механические свойства которых описаны в работах: 1. Мовчан Б.А., Осокин В.А., Гречанюк Н.И., Молодкина Т.Д. Структура, механические свойства и термическая стабильность конденсированных дисперсно-упрочненных материалов (сообщ.1). - Проблемы спецэлектрометаллургии, 1991, №4, с.27 - 32. 2. Мовчан Б.А., Гречанюк Н.И., Осокин В.А.. Нероденко Л.М., Литвин С.Е. Электрическая проводимость, жаропрочность и температурный коэффициент линейного расширения конденсированных дисперсно-упрочненных материалов (сообщ.2). - Проблемы спецэлектрометаллургии, 1992, №1, с.57 - 60. 3. Мовчан Б.А., Фабрициев С.А., Осокин В.А., Гречанюк Н.И., Покровский А.С., Врабаш В.Р. Радиационная стойкость конденсированных дисперсно-упрочненных материалов (сообщ.3). - Проблемы спецэлектрометалургии, 1992, №1, с.61 - 64. 4. Мовчан Б.А., Гречанюк Н.И., Осокин В А, Нероденко Л.М., Марезин М.Ю. Влияние холодной деформации на структуру и механические свойства конденсированных дисперсно-упрочненных материалов (сообщ.4). - Проблемы спецэлектрометаллургии, 1993, №1, с.42 - 50. Конденсированные материалы получали путем раздельного испарения из двух источников матричного сплава - (0,001 - 0,3)% и упрочняющей фазы молибдена с последующей конденсацией парового потока на вращающейся подложке диаметром 600мм из Ст.3. Объектом исследования служили конденсаты толщиной 1,5 4мм с содержанием молибдена до 6мас.%. Сравнение физико-механических свойств конденсированных дисперсно-упрочненных материалов и псевдосплавов показывает, что композиция по прочностным характеристикам (предел прочности и предел текучести превосходят псевдосплавы примерно в два раза, а по пластичности в 5 - 6 раз и сопоставимы с ними по твердости. Следует подчеркнуть, что содержание молибдена в конденсированных материалах при этом в 9 - 12 раз ниже, и, следовательно, электропроводность их в 4 - 7 раз выше по сравнению с псевдосплавами, полученными методами порошковой металлургии. Технология получения конденсированных материалов существенно проще, поскольку включает только два металлургических передела: выплавку слитков молибдена требуемого диаметра и высоты и, собственно, испарение и конденсацию смешанного парового потока сплава и молибдена до получения листовой заготовки необходимой толщины. В скользящих контактах композиционные материалы на основе меди непосредственно контактируют с окружающей средой. В этом случае коррозионная стойкость указанных композиционных материалов становится одним из основных эксплуатационных параметров. Введение молибдена в медную матрицу до 3% по массе практически не влияет на коррозионную стойкость в водных средах и окалиностойкость медной матрицы. При более высоких концентрациях молибдена наблюдается некоторое (примерно на 20%) снижение коррозионной стойкости и окалиностойкости. Снижение коррозионной стойкости медной матрицы по мере легирования ее молибденом не позволяет использовать контактные материалы в окислительной среде. Коррозионные процессы могли бы быть в значительной степени заторможены путем дополнительного легирования композиционных материалов другими элементами. Однако в литературе нет однозначных суждений о влиянии легирующих примесей на работу контактов. Например, по данным Попплевелла Д. и Джеринга Т., добавки и повышают коррозионную стойкость меди, а добавки снижают. В морской атмосфере добавки и снижают коррозионную стойкость тех же систем. В работах этих же авторов отмечено определяющее влияние поверхностной пленки на коррозионную стойкость сплавов и морфологию трещин. Подобные поверхностные пленки имеют, как правило, небольшую трещин у (порядка 1,5нм), поэтому они проницаемы для потока электронов из-за действия туннельного эффекта. Эти пленки лишь незначительно влияют на контактное сопротивление, которое проявляется в чувствительности контакта к колебаниям и вибрации. С теоретической точки зрения для повышения окалиностойкости и жаропрочности высокотепло- и электропроводных медных сплавов их необходимо дополнительно легировать одним или двумя элементами. В результате многочисленных исследований, обобщенных в монографии Захарова М.В. и Захарова A.M. "Жаропрочные сплавы". Из-во "Металлургия", 1972, установлено, что наиболее удачным сочетанием прочности и электропроводности обладают сплавы тройных систем и При суммарном содержании легирующих элементов около 0,3% эти сплавы при комнатной температуре имеют следующие свойства: и - 88% при электропроводности 86 от электропроводности меди. Поэтому в качестве прототипа предлагаемого изобретения выбран композиционный электропроводный материал на основе меди с дисперсной добавкой, отличающийся тем, что, с целью повышения механической прочности и термической стабильности при циклических нагрузках нагрев - охлаждение, в качестве проводимой фазы использован сплав при следующем соотношении компонентов, мас.%: а в качестве дисперсной добавки - молибден при следующем соотношении компонентов, мас.%: Мовчан БА, Гречанюк Н.И., Осокин В.А., Турнер А.Х., Рабкин В.Б., Коржавин И.А., а.св. №1812824 от 10.10.92. Ме ханическое свойства и термическая стабильность композиций растет по мере повышения содержания молибдена в основе. Предел прочности и предел текучести при концентрации - 6% достигают соответственно 743 и 659МПа. Относительное удлинение находится на уровне 7,3 - 7,7%. Авторами данного изобретения отмечено два интересных момента, которые ранее не наблюдались, как в порошковых дисперсноупрочненных материалах медь-оксид, так и в композиционных конденсированных материалах (Мовчан Б.А., Гречанюк Н.И., Осокин В.А., Топал В.И., Марезин М.Ю. А.св. №1489206 от 30.06.87). Для двух указанных типов материалов характерно уменьшение прочности характеристик с повышением температуры и длительности вакуумного отжига. В то же время для композиционных материалов характерно наличие "пороговой" концентрации упрочняющей добавки нижний предел которой находится в диапазоне 3,6 - 4,2%, выше которой механические свойства при температурах и времени отжига 800°C, 10ч и 900°C, 5ч остаются практически неизменными (диапазон концентрации 3,6 - 3,8%) и даже возрастают (диапазон концентрации выше 3,8%). Вторым важным моментом, обнаруженным при изучении композиционных материалов является нелинейная (аномальная) зависимость удельного электросопротивления от содержания второй фазы. Исключительно высокая термическая стабильность в сочетании с высокой электропроводностью позволяет использовать указанные материалы в изделиях микроэлектроники, силовой металлооптики, где неизбежно имеются рабочие циклы нагревохлаждение. Однако указанные материалы можно применять только в вакууме. Об этом свидетельствуют данные о термической стойкости конденсированных материалов приведенные в табл.1. Приведенные данные (табл.1) показывают, что чистая медь устойчива до температуры 370°C. Начиная с этой температуры начинается процесс окисления, который происходит с небольшой скоростью (0,16мг/мин) и выражается двумя экзотермическими пиками (при температуре максимумов 370 и 698°C). Эти результаты хорошо согласуются с литературными данными, из которых известно, что температурные границы устойчивости оксида находятся при 375°C, оксида - при 700°C, а для области температур 375 ... 900°C характерна смесь оксидов. При введении в систему молибдена от 1 до 11% скорость процесса заметно увеличивается (до 0,54мг/мин), а термическая устойчивость системы снижается до температуры 335°C. Характерной особенностью данных композитов является многоступенчатый характер окисления и различная скорость окисления на различных стадиях процесса. Основной процесс окисления начинается в области высоких температур (выше 700°C), при которых скорость окисления резко увеличивается. Таким образом, главным препятствием на пути применения систем типа в качестве контактных материалов в окислительной среде является их низкая окалиностойкость. Введение ниобия в медную матрицу практически не изменяет общую картину устойчивости системы Исходя из этих соображений, наиболее близкими по технической сущности к заявляемому изобретению являются псевдосплавы - 50% (объемн.) и - 20% (объемн.) , получаемые методами порошковой металлургии и описанные в монографии Тучинского Л.И. "Композиционные материалы, получаемые методом пропитки". М.: Металлургия, 1988. - С.157 - 159. В СНГиз указанных псевдосплавов методом пропитки изготавливают контакты ШК-БМ050 и КМК БМ080 Указанные контакты используются исключительно в качестве рабочих и разрывных контактов масляных выключателей высокого и низкого напряжения, разрывных контактов элегазовых выключателей и выключателей с магнитным дутьем [4] и не нашли применения для работы в воздушной среде. Это обусловлено следующими причинами. В воздушных выключателях электроэрозионный износ контактов сопровождается взаимодействием материала поверхности контактов с раскаленными ионизированными газовыми потоками, особенно мощными при гашении дуги сжатым воздухом. Поток сжатого воздуха способствует уносу из расплавленных и размягченных зон, создает резкую смену температур и вызывает значительные термические напряжения по поверхности контактов, приводящие к растрескиванию и уносу твердых о тторгнуты х частиц поверхности. Помимо физических процессов, протекающих под воздействием электрической дуги, на рабочих поверхностях контактов и в межконтактном зазоре протекают химические процессы, с которыми связано возникновение новых соединений продуктов взаимодействия материала контакта и окружающей среды. Условия протекания химических реакций в данном случае особые, так как взаимодействуют ионизированные газы, находящиеся в составе плазмы столба дуги и в окружающей его сфере и пары материала контактов. Продукты этого взаимодействия оксиды, гидриды и другие оседают на поверхности контактов, сплавляются друг с другом и образуют более или менее плотные пленки, корки и конгломераты, которые увеличивают переходное сопротивление контактов. Отрицательное действие этих пленок уменьшается, если эти соединения нестойкие, легко испаряются или хр упки, несплошно прилегают к поверхности контактов или легко удаляются в момент смыкания их при взаимном проскальзывании или под напором струй воздуха при дугогашении. В этой связи необходимо, чтобы материал для контактов воздушных выключателей отличался высокой коррозионной стойкостью, и чтобы его оксиды были электропроводны и летучи, а конструкция контактного узла обеспечивала возможность механической зачистки. Задачей изобретения является разработка такого композиционного материала, который по своим механическим свойствам, термической стабильности и электропроводности не уступал бы сплаву а по окалиностойкости существенно превосходил его. Определенное повышение окалиностойкости достигается при легировании медной матрицы иттрием. При этом окалиностойкость композиционных материалов - (0,1 - 0,28)% (2,7 - 3,5)% повышается примерно в 1,5 - 1,7 раза по сравнению с композитами системы Однако, это является недостаточным для применения указанных материалов в окислительной среде. Исходя из анализа литературных данных и собственных экспериментальных исследований нами в качестве базового сплава был выбран сплав с суммарным содержанием легирующи х добавок (циркония, иттрия) от 0,2 до 0,1% по массе. Основой при разработке нового сплава матрицы для создания нового типа контактного материала явилось использование диаграммы состояния и диаграмм состав - свойство и экспериментальное исследование окалиностойкоети композиционных конденсированных материалов Дриц М.Е., Лысова Е.В., Бочвер Н.Р., Сасов A.M., Попов В.И. Принципы легирования медных сплавов для получения пленочных материалов со специальными свойствами. и относятся к элементам, незначительно растворяющимся в меди и мало влияющих на изменение электропроводности меди. Так, электропроводность матричного сплава содержащего 0,2% и 0,2% по массе составляет 91 - 92% от электропроводности меди. Следующим шагом на пути создания нового контактного материала явился выбор оптимального соотношения циркония и иттрия, обеспечивающего максимальный уровень окалиностойкости (жаростойкости) в сплаве. Для экспериментального определения окалиностойкости были получены конденсаты толщиной 0,5 - 0,7мм со следующим соотношением компонентов в сплаве, мас.%: Из листовых заготовок готовили образцы, которые затем испытывали на окалиностойкость дериватографическим методом. В табл.2 приведены результаты исследований конденсированных материалов для системы Анализ проведенных в табл.2 данных свидетельствует о том, что введение небольших добавок циркония и иттрия существенно замедляют процессы окисления меди. Особенно заметное повышение окалиностойкости характерно на первой стадии окисления (табл.2). Видно, что максимальная температура цинка окисления на первой стадии (ДТА)°C сдвигается в сторону более высоких температур. Одновременно более чем на 20% снижаются потери массы образцов малолегированной меди. Следует подчеркнуть, что подобное повышение окалиностойкости характерно при комплексном легировании меди цирконием и иттрием. Как видно из табл.2, при легировании меди только иттрием или только цирконием наблюдается эффект повышения окалиностойкости, но не столь заметный. Интересным также является тот факт, что для получения оптимальной жаростойкости каждого из компонентов в малолегированном сплаве должно быть не ниже 0,05% по массе. Суммарное содержание циркония и иттрия в сплаве более 0,4% является неприемлемым, поскольку заметно снижается электропроводность сплава. В качестве упрочняющей добавки в матричный сплав нами был использован молибден. На чертеже (фиг.) показана установка, на которой получали композиционные конденсированные материалы (промышленная электронно-лучевая установка УЭ189). Установка представляет собой рабочую камеру (1), выполненную в виде прямоугольника размерами 1100 ´ 1200мм. В нижней части рабочей камеры размещены четыре механизма (2, 3) с медными водоохлаждаемыми тиглями (4, 5) диаметром 70мм. Длина штоков (6, 7) нижних механизмов такова, что позволяет размещать в тиглях сли тки длиной до 800мм. К боковой части рабочей камеры пристыкована также камера пушек (8), в которой размещены два электронно-лучевых нагревателя (9, 10), предназначенные для подогрева подложки. На верхней крышке рабочей камеры размещена камера, в которой находятся четыре электроннолучевы х нагревателя (11, 12, 13, 14), предназначенные непосредственно для испарения исходных (шихтовы х) материалов. Технологический процесс осаждения композиционного материала проводили следующим образом. Подложку (15), выполненную в виде диска диаметром 1000мм и толщиной 20мм закрепляли на верхнем штоке (16). Поверхность подложки, обращенную к тиглям, на которую осуществлялась конденсация, обрабатывали по 9 - 10 классу чистоты. Для легкого отделения сконденсированного материала от подложки на последнюю предварительно осаждали тонкий слой (10 15мкм) разделительный слой из фторида кальция. В два (4, 5) из четырех медных водоохлаждаемых тиглей помещали слитки меди (17, 18) диаметром 68,5 0,1мм и длиной 700 - 800мм, а в два остальных (19, 20) такого же диаметра, а длиной 300 - 320мм. Задачу легирования медной матрицы иттрием и цирконием решали следующим образом. Две навески (150 ± 20кг и 50 ± 5г) размещали на поверхности слитков. Камеру вакуумировали. После достижения глубины вакуума 1 - 3 × 10-4мм рт.ст. включали электронно-лучевые нагреватели (9, 10), с помощью которых подложка, на которую осуществлялась конденсация, прогревалась до температуре 680 ± 15°C. Параллельно плавно прогревали поверхность медных слитков (17, 18), доводя до расплавления компонентов, которые находятся на поверхности (цирконий, иттрий, медь). Получение однородной ванны достигалось примерно при 15 - 20мин прогрева при токе луча 1,15 - 1,3А. Рабочее испарение слитков производили при токе электронного луча 2,6 - 2,8А. Ускоряющее напряжение 20кВ. Из-за разности удельных весов меди, циркония и иттрия, соответственно равных 8,94г/см 3, 6,51г/см 3 и 4,47г/см 3 испарение меди производится через ванну-посредник, состоящую из жидких циркония (12 - 15мас.%), иттрия (4 - 5мас.%), медь - остальное. Естественно, что несмотря на существенное различие в упругости паров меди, циркония и иттрия при этом происходит испарение и и, следовательно, легирование меди указанными элементами. Концентрация указанных компонентов в медном сплаве находится в диапазоне: 0,09 - 0,25 0,08 - 0,14. Таким образом, простой технологический процесс - испарение меди через ванну-посредник позволяет одновременно решить две технологические задачи: 1) получить малолегированный сплав на основе меди требуемого состава; 2) повысить скорость испарения медного сплава с 6,5 до 61,2г/мин. Испарение молибдена производили из двух остальных тиглей. Изменяя ток луча от 1,7А до 2,4А легко регулировать скорость испарения молибдена и изменять его концентрацию в композиционном материале от 6 до 12мас.%. Смотровые системы 21, 22 предназначены для наблюдения за технологическим процессом. Для предварительной оценки окалиностойкости композиционных конденсированных материалов вначале были получены конденсаты с градиентом по концентрации молибдена от 4,5 - 6% до 14 15мас.%. В табл.3 представлены термографические характеристики композиционных материалов О значительном преимуществе композиционных материалов по сравнению с композициями легко судить, сравнивая данные табл.1 и 3. Композиционные материалы практически не уступают матричным сплавам Как известно, основным показателем, характеризующим устойчивость материала против коррозионного разрушения является скорость окисления (мг/мин). Анализируя скорость окисления композитов на первой и второй стадиях можно сделать следующие выводы. По окалиностойкости они превосходят чистую медь примерно на 20 - 30% и в 2 - 6 раз композиты Физико-механические свойства конденсированных материалов в сравнении с прототипом и псевдосплавами приведены в табл.4. Обширный фактический материал, представленный в таблице, свидетельствует о том. что введение молибдена в медную матрицу существенно повышает механические свойства и термическую стабильность композиционного материала Термическая стабильность композиций растет по мере повышения молибдена в основе. Следует подчеркнуть, что ни один из известных медных сплавов не отличается столь высокой термической стабильностью после отжига 900°C 10 часов. Для сравнения достаточно привести данные по термической стабильности типичных жаропрочных сплавов которые при средней электропроводности (60 67% от электропроводности меди) разупрочняются уже при температуре 200 - 220°C и имеют очень низкие показатели пластичности в интервале 350 600°C 1 - 5%). По механическим свойствам заявляемые композиционные материалы существенно (в 2 - 4 раза) превосходят как порошковые композиты так и жаропрочные линейные медные сплавы. Следует также подчеркнуть, что по электропроводности заявляемый композиционный материал примерно вдвое превосходит известные порошковые композиции Предлагаемый композиционный конденсированный материал по механическим свойствам и окалиностойкости превосходит также известные композиции, полученные из паровой фазы: - (0,1 - 0,28мас.% 2,7 - 3,5мас.% и - (0,05 - 0,15мас.% (3,6 -6мас.% Технология его получения относительно проста, поскольку позволяет непосредственно, при испарении исходных слитков за один технологический цикл получить материал требуемого состава и свойств. Разработанный в процессе создания нового материала способ высокоскоростного испарения малолегированного сплава позволяет получить примерно за 120 - 140мин листовую заготовку композиционного материала диаметром 1000мм и толщиной до 25 - 30мм. Из указанной заготовки изготавливается 800 1000 контактов. Осуществлено широкое промышленное опробование нового контактного материала в трамвайно-троллейбусных парках г.Киева. Новые контакты установлены более, чем на 100 киевских троллейбусах. Установлено, что по долговечности новый контактный материал не уступает известному псевдосплаву КМК-А61 - 27% - 3% срок наработки 16000 контактов, изготовленных из композиционного материала более 6 месяцев, а в некоторых случаях и превосходит его. Акт испытаний нового контактного материала прилагается. Если учесть, что потребность Украины в различных контактах более 100млн. штук в год, и что с внедрением нового контактного материала исключается проблема применения остродефицитного серебра, то можно утверждать о необходимости и целесообразности применения нового контактного материала.

ДивитисяДодаткова інформація

Назва патенту англійськоюComposite material based on copper for electric contacts and process for its producing

Автори англійськоюHrechaniuk Mykola Ivanovych, Osokin Valentyn Oleksanrovych

Назва патенту російськоюКомпозиционный материал на основе меди для электрических контактов и способ его получения

Автори російськоюГречанюк Николай Иванович, Осокин Валентин Александрович

МПК / Мітки

МПК: H01H 1/00, C23C 14/00, C22C 9/00

Мітки: контактів, отримання, матеріал, міді, основі, спосіб, композиційний, електричних

Код посилання

<a href="https://ua.patents.su/7-17204-kompozicijjnijj-material-na-osnovi-midi-dlya-elektrichnikh-kontaktiv-i-sposib-jjogo-otrimannya.html" target="_blank" rel="follow" title="База патентів України">Композиційний матеріал на основі міді для електричних контактів і спосіб його отримання</a>

Попередній патент: Склад для дезінфекції та зберігання м’яких контактних лінз

Наступний патент: Молотильно- сепаруючий пристрій

Випадковий патент: Електродвигун очисного комбайна