Спосіб виробництва січовини з аміаку і діоксиду вуглецю при підвищених температурах і тиску і реактор для його здійснення

Текст

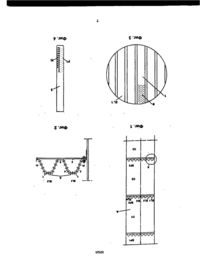

1. Способ производства мочевины из аммиака и диоксида углерода при повышенных температурах и давлении в реакторе с параллельными потоками жидкой фазы и газовой фазы, внутреннее пространство которого разделено на ряд отделений для предотвращения чрезмерного перемешивания жидкой фазы и для обеспечения периодического перераспределения газа в жидкую фазу в виде пузырьков соответствующего размера, обеспечивающих необходимый тепло- и массообмен между фазами, отличающийся тем, что жидкую фазу отделяют от газовой фазы и направляют из одного отделения реактора в другое через разделительные устройства отдельными потоками, причем поток преимущественно жидкой фазы направляют через MHOH.JCTBO отверстий первого типа с заданным размером и формой в разделительных устройствах, а поток преимущественно газовой фазы направляют через множество отверстий второго типа также с определенными размерами и формой в разделительных устройствах, при этом жидкую фазу и газовую фазу подают через отделения реактора раздельными путями и распределяют в реакторе с образованием, по существу, равномерного, непрерывного и постоянного потока каждой фазы. 2. Способ по п. 1, отличающийся тем, что жидкую и газовую фазы распределяют в реакторе в виде равномерного, непрерывного и постоянного потока каждой фазы, при этом используют реактор со множеством перегородок, образующих ряд отделений, причем каждая перегородка содержит тарелку и множество элементов, имеющих прямоугольное или трапецеидальное поперечное сечение, выступающих вверх от указанной тарел ки и открытых снизу, при этом каждый указанный элемент содержит две перфорированные боковые стенки, определяющие первый участок с отверстиями заданного размера для потока жидкой фазы, свободной от пузырьков газа, и перфорированную верхнюю стенку, определяющую второй участок с отверстиями заданного размера для потока газовой фазы, свободной от жидкой фазы, при этом все указанные отверстия в боковой стенке больше по размеру, чем отверстия в верхней стенке 3. Способ по п 1, отличающийся тем, что используют реактор, в котором каждая перегородка содержит множество элементов с прямоугольным поперечным сечением 4 Способ по п 3, отличающийся тем, что используют реактор, в котором отверстия в боковых стенках имеют диаметр 2-6 мм и отверстия в верхней стенке - диаметр 1,5-3,5 мм. 5. Способ по п. 4, отличающийся тем, что используют реактор, в котором отверстия в боковых стенках имеют диаметр около 4,5 мм и отверстия в верхней стенке имеют диаметр около 2,5 мм. 6. Способ по п 3, отличающийся тем, что используют реактор, в котором отверстия в боковых стенках являются овальными и отверстия в верхней стенке круглыми 7. Способ по п 1, отличающийся тем, что используют реактор, в котором каждая перегородка содержит множество элементов с трапецеидальным поперечным сечением. 8. Способ по п. 7, отличающийся тем, что используют реактор, в котором отверстия в боковых стенках имеют диаметр 2-6 мм и отверстия в верхней стенке имеют диаметр 1.5-3,5 мм. 9. Способ по п 8, отличающийся тем, что используют реактор, в котором отверстия в боковых стенках имеют диаметр около 4,5 мм и отверстия в верхней стенке имеют диаметр около 2,5 мм 10. Способ по п. 7, отличающийся тем, что используют реактор, в котором отверстия в боковых стенках являются овальными и отверстия в верхней стенке - круглыми. 11. Реактор для производства мочевины из аммиака и диоксида углерода при повышенных температуре и давлении, содержащий цилиндричес см О о см ю см о да* 32520 тия в боковой стенке больше по размеру, чем отверстия в верхней стенке. 12. Реактор по п 11, отличающийся тем, что отверстия в боковых стенках прямоугольных элементов имеют диаметр 2-6 мм и отверстия в верхней стенке - диаметр 1,5-3,5 мм. кий корпус для параллельного прохождения восходящего потока сплошной жидкой и диспергированной газовой фазы, внутренняя часть которого разделена на множество отделений для предотвращения чрезмерного перемешивания жидкой фазы и для перераспределения газовой фазы в пузырьки с размером, подходящим для увеличения тепло- и массообмена между жидкой фазой и газовой фазой, а также устройства для ввода аммиака и диоксида углерода в нижнюю часть корпуса и устройства для удаления мочевиносодержащего продукта из верхней части корпуса, отличающийся тем, что дополнительно содержит по меньшей мере перегородку, включающую множество элементов с прямоугольным или трапецеидальным сечением, причем указанные элементы выступают вверх от указанной перегородки и открыты снизу, при этом каждый элемент имеет две перфорированные боковые стенки, определяющие первый участок с отверстиями заданного размера для потока жидкой фазы, по существу свободной от пузырьков газа, и перфорированную верхнюю стенку, определяющую второй участок с отверстиями заданного размера для потока газовой фазы, по существу свободной от жидкой фазы, при этом все указанные отверс 13 Реактор по п 12, отличающийся тем, что отверстия в боковых стенках имеют диаметр около 4,5 мм и отверстия в верхней стенке имеют диаметр около 2,5 мм. 14. Реактор по п 11, отличающийся тем, что отверстия в боковых стенках являются овальными и отверстия в верхней стенке - круглыми. 15 Реактор по п. 11, отличающийся тем, что отверстия в боковых стенках трапецеидальных элементов имеют диаметр 2-6 мм и отверстия в верхней стенке - диаметр 1,5-3,5 мм. 16. Реактор по п 11, отличающийся тем, что отверстия в боковых стенках имеют диаметр около 4,5 мм и отверстия в верхней стенке имеют диаметр около 2,5 мм 17. Реактор по п. 15, отличающийся тем, что отверстия в боковых стенках трапецеидальных элементов являются овальными и отверстия в верхней стенке - круглыми. Изобретение относится к производству мочевины. Предметом настоящего изобретения является способ увеличения выхода продукта при одновременном увеличении производительности реакторов для синтеза мочевины, получаемой в результате взаимодействия аммиака и двуокиси углерода при высоком давлении и температуре, причем указанное взаимодействие осуществляется путем создания внутри реакторов параллельных потоков жидкой фазы и газовой фазы и разделения внутреннего пространства на отделения во избежание чрезмерного перемешивания жидкой фазы и обеспечения периодического перераспределения газа с образованием пузырьков необходимого размера с целью увеличения теплообмена и передачи вещества между двумя фазами. Предметом настоящего изобретения является также устройство для осуществления описанного способа, которое состоит из семи перфорированных плоских перегородок или пластин, расположенных в поперечном направлении внутри цилиндрического корпуса реактора с образованием отделений, через которые проходят потоки газа и жидкости, содержащие мочевину. В современных реакторах, предназначенных для синтеза мочевины цилиндрический корпус реактора, находящегося под давлением, внутри которого осуществляется параллельный ток двух фаз, газовой и жидкой, делится на отделения семью перфорированными пластинами. Цель указанной конструкции заключается в том, чтобы избежать чрезмерного перемешивания жидкой фазы внутри реактора, в результате чего этот реактор мог бы превратиться в реактор с полным перемешиванием, что привело бы к сни жению выхода мочевины. Перемешивание уменьшается за счет деления реактора на несколько ступеней при помощи семи пластин и поведение жидкой фазы приближается к режиму работы реактора с поршневым потоком, который является наиболее благоприятным для сохранения выхода мочевины на относительно высоком уровне В результате деления реактора на семь ступеней при помощи перфорированных пластин также можно обеспечить перераспределение газа, движущегося в виде восходящего потока внутри колонны, с периодическим образованием пузырьков меньшего размера, которые способствуют увеличению теплообмена и передачи вещества между двумя фазами. Как правило, восходящие потоки пузырьков подвергаются коалесценции, в результате чего постепенно увеличивается размер пузырьков, уменьшая таким образом поверхность обмена между фазами, причем это отрицательное явление частично компенсируется перераспределением пузырьков газа, достигаемым с помощью перфорированных плоских пластин. Однако параллельный поток газа и жидкости, проходящий через перфорированные пластины, оказывает вредное влияние на теплообмен и передачу вещества, а также на выход мочевины (последнее связано с уменьшением поступления потока реагентов в жидкую фазу, а также со снижением температуры из-за осуществления экзотермической реакции меньшей интенсивности и сокращением показателя удержания жидкости в растворе). Пар и жидкость не могут одновременно проходить через отверстия в плоских перегородках, поэтому этот процесс приходится произ 32520 водить поочередно путем создания потоков пузырьков пара, отделенных друг от друга жидкими поршнями, движущимися в непрерывной фазе. Такое устройство по сравнению с равномерным распределением пузырьков при наличии такого же количества пара приводит к созданию более высокой концентрации пузырьков внутри потоков, чередуясь с жидкими поршнями. В результате этого происходит значительное увеличение коалесценции пузырьков при переходе от одной пластины к следующей с увеличением их среднего размера, уменьшение поверхности соприкосновения между паром и жидкостью и ухудшение обмена между газовой и жидкой фазами. Поскольку меньшее количество пара обменивается с жидкой фазой, объем, занимаемый этой фазой, также уменьшается (и достигаемая температура также снижается). Кроме того, между пластинами и цилиндром обычно создается кольцевая щель, через которую часть пара может проходить с меньшей эффективностью обмена. Вместе взятые эти причины уменьшают выход мочевины по сравнению с выходом, достигаемым в случае равномерного распределения пузырьков газа после каждой перфорированной пластины. Другой ограничивающий аспект прототипа относится к возможности увеличения производительности реакторов, действующих на современных предприятиях. Обычно реактор в зависимости от пропускной способности в отношении жидкой фазы имеет очень большие размеры по сравнению с требуемым номинальным производством мочевины, и этот факт имеет непосредственное отношение к возможному увеличению производства при почти постоянном выходе мочевины. Однако, такие показатели, как распределение газа, размер пузырьков вследствие коалесценции, теплообмен и передача вещества между фазами, эффективный объем, занимаемый жидкой фазой (в котором происходит реакция, ведущая к образованию мочевины), выход мочевины, значительно ухудшается по мере увеличения пропускной способности в отношении газа и жидкости, так что производство мочевины не возрастает пропорционально увеличению общей пропускной способности в отношении жидкости и газа. За прототип заявляемого изобретения принят способ производства мочевины из аммиака и диоксида углерода при повышенных температурах и давлении в реакторе с параллельными потоками жидкой фазы и газовой фазы, внутреннее пространство которого разделено на ряд отделений для предотвращения чрезмерного перемешивания жидкой фазы и для обеспечения периодического перераспределения газа в жидкую фазу в виде пузырьков соответствующего размера, обеспечивающих необходимый тепло- и маесообмен между фазами [Ц. В качестве прототипа заявляемого изобретения принят также реактор для производства мочевины из аммиака и диоксида углерода при повышенных давлении и температуре, содержащий цилиндрический корпус для прямоточного прохождения восходящего потока сплошной жидкой и диспергированной газовой фазы, внутренняя часть которого разделена на множество от делений для предотвращения чрезмерного перемешивания жидкой фазы и для периодического перераспределения газовой фазы в пузырьки с размером, подходящим для увеличения тепло- и массообмена между жидкой фазой и газовой фазой, а также устройства для ввода аммиака и диоксида углерода в нижнюю часть корпуса и устройства для удаления мочевиносодержащего продукта из верхней части корпуса (2]. Недостатком известного способа является низкий выход продукта из-за нерационального перераспределения жидкого и газового потока в полости реактора, при котором указанные потоки подаются параллельно. Это затрудняет одновременное прохождение жидкости и пара через отверстия перегородок реактора, вызывает неравномерное распределение пузырьков пара и увеличение размеров последних, что приводит к уменьшению поверхности обмена между жидкой и газовой фазами, и в конечном счете к уменьшению выхода мочевины Недостаток известного устройства заключается в том, что его конструкция не рассчитана на отдельное прохождение жидкой и газовой фаз через отделения реактора, в результате чего происходит увеличение коалесценции пузырьков с увеличением их размеров и уменьшением поверхности соприкосновения между фазами, что уменьшает выход продукта В основу изобретения поставлена задача увеличения выхода продукта и повышения производительности способа производства мочевины путем обеспечения отдельного прохождения жидкой и газовой фазы через соответствующие им отверстия перегородок реактора в процессе прохождения фаз через отделения реактора, что вызывает равномерное распределение пузырьков пара, образующихся благодаря профилированным пластинам, и уменьшение их размеров, в результате чего увеличивается площадь поверхностного обмена жидкой и газовой фаз с улучшением теплообмена между ними, и т. о повышается выход продукта. В основу изобретения поставлена также задача повышения эффективности и упрощения реактора для производства мочевины путем оснащения его боковыми стенками с отверстиями, одни из которых имеют размеры, рассчитанные на прохождение потока жидкой фазы, свободной от пузырьков газа, а размеры других рассчитаны на прохождение потока газовой фазы, свободной от жидкой фазы, а также путем обеспечения оптимального взаимодействия конструктивных элементов устройства, что вызывает равномерное распределение пузырьков пара, образующихся благодаря профилированным пластинам, и уменьшение их размеров, в результате чего увеличивается площадь поверхностного обмена жидкой и газовой фаз с улучшением теплообмена между ними, и т. о. повышается выход продукта. Поставленная задача достигается за счет того, что в способе производства мочевины из аммиака и диоксида углерода при повышенных температурах и давлении в реакторе с параллельными потоками жидкой фазы и газовой фазы, внутреннее пространство которого разделено 32520 на ряд отделений для предотвращения чрезмерного перемешивания жидкой фазы и для обеспечения периодического перераспределения газа в жидкую фазу в виде пузырьков соответствующего размера, обеспечивающих необходимый тепло- и массообмен между фазами, согласно изобретения, жидкую фазу отделяют от газовой фазы и направляют из одного отделения реактора в другое через разделительные устройства отдельными потоками, причем поток преимущественно жидкой фазы направляют через множество отверстий первого типа с заданным pt мером и формой в разделительных устройствах, а поток преимущественно газовой фазы направляют через множество отверстий второго типа также с определенными размерами и формой в разделительных устройствах, при этом жидкую фазу и газовую фазу подают через отделения реактора раздельными путями и распределяют в реакторе с образованием, по существу, равномерного, непрерывного и постоянного потока каждой фазы, при этом используют реактор со множеством перегородок, образующих ряд отделений, причем каждая перегородка содержит тарелку и множество элементов, имеющих прямоугольное или трапецеидальное поперечное сечение, выступающих вверх от указанной тарелки и открытых снизу, при этом каждый указанный элемент содержит две перфорированные боковые стенки, определяющие первый участок с отверстиями заданного размера для потока жидкой фазы, свободной от пузырьков газа, и перфорированную верхнюю стенку, определяющую второй участок с отверстиями заданного размера для потока газовой фазы, свободной от жидкой фазы, при этом все указанные отверстия в боковой стенке больше по размеру, чем отверстия в верхней стенке. При этом используют реактор, в котором каждая перегородка содержит множество элементов с прямоугольным поперечным сечением, а отверстия в боковых стенках имеют диаметр 26 мм и отверстия в верхней стенке - диаметр 1,5-3,5 мм, или отверстия в боковых стенках имеют диаметр около 4,5 мм, а отверстия в верхней стенке имеют диаметр около 2,5 мм Кроме того, используют реактор, в котором отверстия в боковых стенках являются овальными и отверстия в верхней стенке круглыми, а каждая перегородка содержит множество элементов с трапецеидальным поперечным сечением При этом отверстия в боковых стенках имеют диаметр 2-6 мм и отверстия в верхней стенке имеют диаметр 1,5-3,5 мм, либо отверстия в боковых стенках имеют диаметр около 4,5 мм и отверстия в верхней стенке имеют диаметр около 2,5 мм, а отверстия в боковых стенках являются овальными и отверстия в верхней стенке - круглыми. Поставленная задача достигается также и тем, что реактор для производства мочевины из аммиака и диоксида углерода при повышенных давлении и температуре, содержащий цилиндрический корпус для прямоточного прохождения восходящего потока сплошной жидкой и диспергированной газовой фазы, внутренняя часть которого разделена на множество отделений для предотвращения чрезмерного перемешивания жидкой фазы и для периодического перераспределения газовой фазы в пузырьки с размером, подходящим для увеличения тепло- и массообмена между жидкой фазой и газовой фазой, а также устройства для ввода аммиака и диоксида углерода в нижнюю часть корпуса и устройства для удаления мочевиносодержащего продукта из верхней части корпуса, согласно изобретения, дополнительно содержит тарелку и множество элементов с прямоугольным или трапецеидальным сечением, причем указанные элементы выступают вверх от указанной тарелки и открыты снизу, при этом каждый элемент имеет две перфорированные боковые стенки, определяющие первый участок с отверстиями заданного размера для потока жидкой фазы, по существу свободной от пузырьков газа, и перфорированную верхнюю стенку, определяющую второй участок с отверстиями заданного размера для потока газовой фазы, по существу свободной от жидкой фазы, при этом все указанные отверстия в боковой стенке больше по размеру, чем отверстия в верхней стенке Кроме того, отверстия в боковых стенках прямоугольных элементов имеют диаметр 2-6 мм и отверстия в верхней стенке - диаметр 1,53,5 мм, либо отверстия в боковых стенках имеют диаметр около 4,5 мм и отверстия в верхней стенке имеют диаметр около 2,5 мм, причем отверстия в боковых стенках являются овальными и отверстия в верхней стенке - круглыми, или отверстия в боковых стенках трапецеидальных элементов имеют диаметр 2-6 мм и отверстия в верхней стенке - диаметр 1,5-3,5 мм Отверстия в боковых стенках могут также иметь диаметр около 4,5 мм и отверстия в верхней стенке имеют диаметр около 2,5 мм, а отверстия в боковых стенках трапецеидальных элементов могут быть овальными и отверстия в верхней стенке - круглыми Указанный способ характеризуется тем, что при каждом переходе из одного отделения в другое газовая и жидкая фазы текут отдельно друг от друга в виде непрерывного, постоянного и равномерного потока каждой фазы В соответствии с предпочтительным вариантом осуществления настоящего изобретения рабочее устройство отличается тем, что отверстия в пластинах имеют размерные и/или профильные градиенты, создавая участки, где поток жидкости проходит при достаточно полном отсутствии пузырьков газа по отношению к участкам, где имеет место прохождение и равномерно распределенная концентрация пузырьков газа и куда затруднен доступ жидкости Поэтому в соответствии с одним аспектом настоящего изобретения перфорированные пластины реактора изготовлены таким образом, что их конструкция делает возможным более равномерное распределение, при наличии постоянного потока пузырьков газа, позволяя избежать коалесценции при прохождении от одной пластины к другой, а также неблагоприятных результатов движения двух фаз при чередующейся подаче потоков пузырьков по отношению к непрерывному потоку жидкости. Это ведет к увели 32520 чению выхода мочевины и производственного потенциала реактора В соответствии с наиболее простым и эффективным, а, следовательно, и предпочтительным вариантом осуществления настоящего изобретения пластины по-разному перфорируются и профилируются, позволяя создать непрерывные и постоянные потоки газа и жидкости, которые движутся по своим маршрутам, которые взаимно разделяются и распределяются каждой пластиной Размер отверстий является различным для участков пластины, соответственно предназначенных для пропускания потока жидкости и потока газа, размер отверстий в зонах, предназначенных для пропускания потока жидкости, препятствует прохождению через них пузырьков газа вместе с жидкостью, заставляя их следовать к зонам, предназначенным для прохождения газового потока Участки профилированных зон, обеспечивающих прохождение потока двух фаз, распределены таким образом, чтобы гарантировать равномерное распределение пузырьков воздуха, образуемых благодаря профилированным перфорированным пластинам Различные аспекты и преимущества настоящего изобретения будут более понятны из описания варианта осуществления настоящего * изобретения, изображенного на чертежах, которые представляютна фиг. 1 дано схематическое изображение и частичное продольное сечение реактора с несколькими отделениями; на фиг. 2 приведено увеличенное изображение элементов, образующих пластины, которые обведены кружком А на фиг. 1; на фиг. 3 изображен вид сверху верхней части элемента ELi; на фиг. 4 изображено сечение по линии А-А прямоугольного элемента ELi; на фиг. 5 изображен вид спереди пластины SP,, образуемой прямоугольными элементами EL-EU; на фиг. 6 (аналогично фиг. 2) дано увеличенное изображение элементов EL1 m-i, EL1™, EL1mm+i представленные на фиг 5; на фиг 7 и 8 представлены увеличенные изображения перфорированных частей стенки {под прямыми углами к оси реактора) и соответственно стенок, расположенных параллельно этой оси. На фиг. 1 символ R обозначает центральный цилиндрический корпус реактора для синтеза мочевины, а символы Сі, С 2 и С 3 обозначают три поперечных отделения, образуемых тремя пластинами SPi, БРг и БРз Они образованы косоугольными элементами ELi...EU, которые на фиг. 2 имеют трапецеидальную форму, а на фиг. 5 - прямоугольную форму, которая является предпочтительной. На фиг. 2 показано, что каждый элемент ЕЬ имеет форму в виде трапеции, образованной расположенным сверху меньшим основанием 1, расположенным снизу большим основанием 2, боковыми наклонными сторонами 3-4 и воздушной прослойкой 5. В соответствии с основным аспектом настоящего изобретения в варианте, изображенном на фиг. 2, на двух наклонных 3 и 4, имеются отверстия Ft, размер которых превосходит размер отверстий f, на стенке 1 Отверстия fi предпочтительно имеют диаметр в интервале от 1 до 3,5 мм, лучше от 2 до 3 мм, в то время как большие отверстия F, имеют диаметр, который почти в два раза больше диаметра fi и составляют от 2 до 7, причем размер отверстий Fi предпочтительно находится в интервале от 3 до 6 На фиг 3 изображен вид сверху стенки прямоугольного или трапецеидального элемента EL1i no EL1n, которые являются прямоугольными, т. е стенки 3 и 4 расположены параллельно оси реактора. Отверстия f, на стенке 1 обычно имеют форму, как это показано на фиг 7, с другой стороны, отверстия F, на стенках 3 и 4 могут иметь эллипсоидальную форму, показанную на фиг. 8 символом О Они отличаются большей осью AM и меньшей осью М1 Пример Рассматриваемый способ осуществляется в модели реактора, рассчитанного на производство 1800 т/день при выходе 64% продукта в перерасчете на общий поток (жидкость плюс газ) если оценивать выход продукта R перерасчете на жидкую фазу (что является правильным), то он составит 65,5% При увеличении производства до 2300 т/день наблюдалось уменьшение выхода продукта Это косвенно подтверждает, что а) реактор является слишком большим, в) улучшение перемещения потока внутри реактора не только увеличивает выход по сравнению с номинальными условиями, но и улучшает указанный выход, который сохраняется на данном уровне при значительном увеличении производственного потенциала реактора Испытания продолжали путем моделирования с помощью точной математической модели условий производства 2300 т продукта в немодифицированном реакторе. Был получен 61,3% выход (моделированный), а при пересчете только на жидкую фазу (что является неправильным) выход продукта составит 63,5% Отсутствие ряда данных этих условий не позволяет сделать немедленного подтверждения, но кажется весьма вероятным, что эффективный выход, прогнозируемый моделью при увеличении производства, близок к реальным результатам Затем производили моделирования (с использованием модели) операции введения в реактор новых пластин прежде всего в ту секцию, в которой они отсутствовали (т. е на расстоянии 16 метров от нижней касательной линии). Модель, соответствующая настоящему изобретению, позволила получить (для уже достигнутого производственного потенциала, равного 2300 т/день) выход продукта в размере 65.8% (+4,5% абсолютного значения) по отношению к общему потоку (что равняется при неправильной практике измерения 66,7% в перерасчете на жидкую фазу, но со значительным уменьшением газовой фазы). Также было подтверждено, что такой выход может сохраняться при дальнейшем увеличении производственного потенциала до 2700 т в день (если это допускало другое оборудование в установке). Ниже рассматривается еще одно преимущество нового решения В соответствии с теоретическими выкладками на основании рассматриваемых условий увеличение выхода продукта (моделированное) 32520 на 4,5% абсолютного значения является вполне достижимым, при этом возможно дальнейшее увеличение производственного потенциала. Ниже приводятся некоторые величины, полученные в результате экспериментов. В приводимом ниже описании линейные размеры для перегородок и прохода для жидкостей являются иллюстративными При необходимое™ в случае проектирования реактора они могут изменяться на 5-10%. Это также относится к числу отверстий на м 2 на участках прохождения жидкой фазы и газовой фазы С другой стороны, размер отверстий для газовой фазы должен быть неизменным, так же как и размер отверстий для жидкой фазы. И наконец, следует указать, что число отверстий на м 2 для газовой фазы и жидкой фазы должно учитываться по отношению к участкам прохождения газовой фазы и жидкой фазы, а не ко всей площади (газ плюс жидкость). Отсчет пластин (предлагаемых или действительно имеющих место для той части, которая не была заменена) начинается от нижней касательной линии реактора (не показана на чертежах). Аналогичным образом после установки пластин их необходимо поочередно поворачивать (по отношению к директрисе свода) на 6090° в зависимости от того, насколько это позволяют точки крепления. Было установлено, что при изготовлении пластин должны выполняться следующие общие инструкции: - толщина металла не должна превышать 3,5-4 мм, что необходимо для пробивки отверстий; - пластины должны быть ориентированы поочередно, например, путем их установки под прямыми углами или под углом 60°; - установочные отверстия должны пробиваться на участках листового материала, предназначенных для прохождения жидкости; - отверстия на квадратном метре поверхности, предназначенные для прохождения газа, необходимо рассматривать как относящиеся ко всей поверхности листового металла даже той, которая после сгибания металла окажется на боковой стороне (вертикальной стороне); - отверстия для газа должны пробиваться у вершин равносторонних треугольников с длиной шага, равной 24 мм; - после профилирования пластины необходимо загородить перегородки у концов вертикальными стенками, приваренными к концевым секциям, с целью соединения уплотнения, препятствующего прохождению газа с боковых сторон; - для компенсации недостаточной толщины листового металла к нему после перфорирования и профилирования прикрепляются соответствующие опоры или элементы жесткости; - газ должен вводиться в нижнюю часть через горизонтальную трубу с многочисленными отверстиями, расположенными под прямыми углами к перегородкам самой нижней пластины, если это невозможно, то необходимо установить две пластины с перегородками, расположенными между ними под прямыми углами на близком расстоянии друг от друга (300+500 мм), что позволит достичь аналогичных результатов (т. к. нижняя пластина будет служить в качестве распределителя для верхней пластины). Пластины должны располагаться на расстоянии примерно 2,4 м. Отверстия для газа могут быть различными в разных пластинах, при этом перфорированный участок может уменьшаться от основания к верхней части; однако, при расположении пластин в соответствии с настоящим изобретением можно сохранить одинаковое число отверстий, равное максимальному числу отверстий, необходимому для нижней пластины. Это упрощает, процессы изготовления и установки. На пластинах, где количество паров (газов) постепенно уменьшается, это означает регулирование постоянно возрастающего уровня жидкости внутри сводов и постоянно уменьшающегося напора газа (поэтому часть отверстий, предназначенных для прохождения газа, будет использоваться жидкостью). В соответствии с предпочтительным вариантом осуществления настоящего изобретения число отверстий для газа (в данном случае) составляет 2000 отверстий на м 2 относительной площади с диаметром 3 мм, расположенных в виде равностороннего треугольника (предпочтительное расположение), это означает, что расстояние между отверстиями равно, примерно, 24 мм (а доля перфорированной части участка предназначенного для прохождения газа, составляет 1,4%) - фиг. 7; - число отверстий для жидкости (в данном случае) составляет 600 отверстий на м 2 относительной площади с диаметром 8 мм, расположенных в виде равностороннего треугольника на расстоянии в 45 мм. При использовании овальных отверстий (фиг. 8) их оси равняются 4-6 мм и имеют одинаковое направление (причем доля перфорированной части составляет окопо 3% от участка, предназначенного для прохождения жидкости). Очевидно, что металлические полосы с отверстиями после придания им необходимой формы и установки на место необходимо привинтить друг к другу так, чтобы край одного свода поочередно налагался на край следующего свода. Для ясности и иллюстративной простоты изложения это изобретение описывалось со ссылкой на варианты его осуществления, изображенные на чертежах. Однако, это изобретение может включать все изменения, замены, модификации и т.д., очевидные для специалистов в этой области, которые, естественно, входят в более широкий объем притязаний настоящего изобретения. £ МИф миф и \. 1.13 1-МИф CO 7 V CdS па па 10 — CdS ю MS огягг ™ 32520 Фиг. 8 Фиг. 6 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, еул. Гагарта, 101 (03122)3-72-89 (03122)2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparation of urea from ammonia and carbon dioxide at high temperatures and pressure and reactor for realizing the same

Автори англійськоюMario Dante, Sergio Bozzano

Назва патенту російськоюСпособ производства мочевины из аммиака и диоксида углерода при повышенных температурах и давлении и реактор для его осуществления

Автори російськоюМарио Денте, Серджо Боццано

МПК / Мітки

МПК: B01D 61/58, B01D 53/22, B01D 61/02, C07C 273/04

Мітки: температурах, підвищених, вуглецю, спосіб, тиску, січовини, діоксиду, виробництва, реактор, здійснення, аміаку

Код посилання

<a href="https://ua.patents.su/8-32520-sposib-virobnictva-sichovini-z-amiaku-i-dioksidu-vuglecyu-pri-pidvishhenikh-temperaturakh-i-tisku-i-reaktor-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва січовини з аміаку і діоксиду вуглецю при підвищених температурах і тиску і реактор для його здійснення</a>

Попередній патент: Топка котла – утилізатора

Наступний патент: Спосіб стабілізації відвальних доменних шлаків

Випадковий патент: Пристрій для контролю та діагностики даних, що представлені у системі залишкових класів