Фільтр-сепаратор паккі

Номер патенту: 51652

Опубліковано: 26.07.2010

Автори: Паккі Віктор Іванович, Арнольді Ірина Михайлівна, Паккі Михайло Вікторович, Паккі Гліб Вікторович

Формула / Реферат

1. Фільтр-сепаратор, що включає металевий корпус фільтра, вхідний та вихідний патрубки, фільтропакети, дренажні патрубки, штуцери для системи виміру параметрів, який відрізняється тим, що додатково всередині фільтра встановлений колектор для збору очищеного газу, який у верхній частині герметично з'єднаний з вихідним патрубком апарата та в нижній частині заглушений, при цьому коаксіально "труба в трубі" розміщений зовнішній колектор для збору рідини, який в верхній частині заглушений, а в нижній частині має прорізи та спирається в днище апарата, до колекторів як газу, так і рідини вздовж периметра та по висоті прикріплені віялом ("ялинкою") фільтропакети в кожухах.

2. Фільтр-сепаратор за п. 1, який відрізняється тим, що фільтропакети оснащені на торцях завихрювачами та встановлені коаксіально в кожухах.

3. Фільтр-сепаратор за пп. 1 та 2, який відрізняється тим, що фільтропакети з коаксіальними кожухами розташовані по відношенню до колекторів під кутом від 90° до 5°.

4. Фільтр-сепаратор за пп. 1, 2 та 3, який відрізняється тим, що фільтропакет складається з двох фторопластових фільтроелементів різної тонкості очищення, коаксіально вставлених один в одний із зазором.

5. Фільтр-сепаратор за пп. 1, 2, 3 та 4, який відрізняється тим, що вхідний патрубок виготовлений тангенціально та сплющений та розтягнутий вертикально.

6. Фільтр-сепаратор за п. 5, який відрізняється тим, що сплющений розтягнутий вертикально патрубок оснащений прямокутними вічками, які утворені горизонтальними пластинами.

Текст

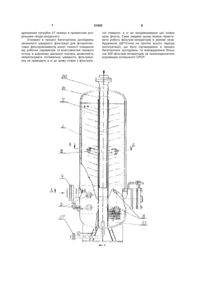

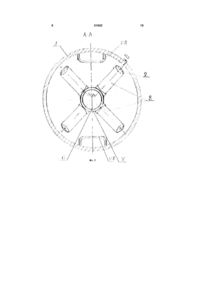

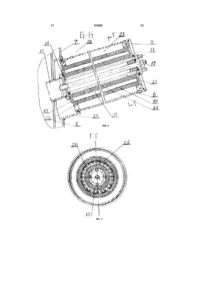

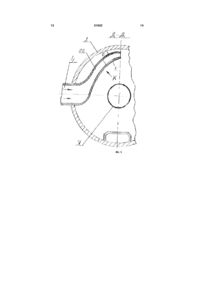

1. Фільтр-сепаратор, що включає металевий корпус фільтра, вхідний та вихідний патрубки, фільтропакети, дренажні патрубки, штуцери для системи виміру параметрів, який відрізняється тим, що додатково всередині фільтра встановлений колектор для збору очищеного газу, який у верхній частині герметично з'єднаний з вихідним патрубком апарата та в нижній частині заглушений, при цьому коаксіально "труба в трубі" розміщений зовнішній колектор для збору рідини, який в верхній частині заглушений, а в нижній частині має прорізи та спирається в днище апарата, до колекторів як газу, так і рідини вздовж периметра та по висоті прикріплені віялом ("ялинкою") фільтропакети в U 1 3 ленні та не забезпечує належну якість очищення газів. Відомий устрій для відділення рідини від газу (див. патент США № 3461652, МПК B01D 45/12 за 1969 p.). Устрій містить відцентровий сепараційний елемент, котрий має обичайку, два послідовно встановлених завихрювача з направляючими плицями, пастку відділення рідини та газовідвідний патрубок. Недоліком цього устрою є низька ефективність при відділенні дрібних крапель діаметром 10мк та менше. Краплі такого діаметра не встигають переміститися до стінки обичайки сепараційного елементу та присутні вздовж всього перетину потоку. Відомий фільтр-сепаратор для очищення газових та рідких речовин (див. патент України № 18969 U від 15.11.2006), який містить корпус, кришку, вхідний та вихідний патрубки та фільтруючий елемент трубчатого виду, встановлений всередині корпусу, включаючий фільтруючий шар, розміщений з боку входу фільтруємої рідини в корпус, та коалесцуючий прошарок, що межує до нього зсередини, котрий відрізняється тим, що фільтруючий шар та колесцуючий прошарок виконані з термопластичного полімеру, наприклад, поліпропілену, при цьому коалесцуючий прошарок складається як мінімум з двох тонковолокнистих шарів, розділених шаром із грубих волокон, при цьому щільність тонковолокнистих шарів зменшується вздовж руху фільтруємої рідини. Недоліком є швидке забруднення механічними домішками при радіальній фільтрації. Відомий фільтр-сепаратор (див. патент України № 18969 U від 15.03.2006 p.), котрий має циліндричний корпус з кришкою, вхідний та вихідний патрубки, фільтруючий елемент, виконаний у вигляді пористого циліндра, встановленого в корпусі із кільцевим зазором та дренажну систему, при цьому один з патрубків з'єднаний з внутрішньою порожниною фільтруючого елемента, а вихідний патрубок розташований на боковій поверхні корпуса, який відрізняється тим, що вхідний патрубок теж розташований на боковій поверхні корпуса, а з внутрішньою порожниною фільтруючого елемента поєднаний вихідний патрубок, який врізаний в корпус нижче рівня фільтруючого елемента. Недоліком є швидке забруднення механічними домішками при радіальній фільтрації. Відомий фільтр-сепаратор (див. патент України № 8904 U від 15.08.2005 p.), який включає радіально розміщений штуцер для входу газу, бункер, кубову частину, блок з відцентровими елементами, зливну трубу, два люка-лаза, котрий відрізняється тим, що відцентрові елементи використані як такі, що їх вихідні труби проходять крізь глуху тарілку. Фільтр-сепаратор також відрізняється тим, що для сухого газу на вихідні труби відцентрових елементів встановлені фільтруючі патрони. Недоліком є швидке забруднення внутрішньої поверхні фільтруючих патронів механічними домішками при радіальній фільтрації. Відомий засіб модернізації сепараційного вузла газового та газовий сепаратор (див. патент Росії № 2310497 МПК B01D 45/12, опуб. 20.11.07 p.). 51652 4 Винахід відноситься до газових сепараційних елементів, призначених для уловлювання аерозольних та дрібнодисперсних рідких та твердих часток із газового потоку. Суть засобу модернізації: демонтують конструктивні елементи всередині сепаратора, видаляють їх через люк-лаз, розташовують в сепараторі сепараційний устрій, кріпильні балки та перехідний патрубок, після чого за допомогою кріпильних балок жорстко закріплюють сепараційний устрій до опорних елементів, поєднують вхідний патрубок сепараційного устрою із вхідним патрубком сепаратора. Сепараційний устрій може бути виготовлений на базі малогабаритного високоефективного сепаратора, що випускається промислово, кріплення можуть виконати методом зварювання або за допомогою роз'ємного сполучення. Недоліком є низька ефективність за наявності нестабільного конденсату. Відцентрові конструкції дозволяють відокремлювати краплі розміром не менше 50...100мк. Відомий устрій для очищення природного газу (див. а.с. СРСР № 896796, МПК B01D 45/12, опуб. у Б.И. СССР № 37 від 07.10.81 p.). Устрій складається з циліндричного корпуса, в якому коаксіально встановлений один циліндричний фільтруючий елемент, надягнутий на перфоровану трубку (каркас). Коаксіальна фільтруючому елементу та корпусу встановлена секція (кожух), яка виконана у вигляді зрізаного конусу, в котрий через відому відстань вздовж фільтруючого елемента встановлені завихрюючі апарати (завихрювачі). Відношення діаметра секції в місті встановлення завихрювача до діаметру фільтроелемента дорівнює (1,2-2,5):1. Кут встановлення плиць завихрювача до осі фільтроелемента змінюється вздовж осі в межах 15-85°. Недоліком вказаного устрою є недостатньо ефективне використання об’єму корпуса апарата під час монтажу в ньому фільтруючих елементів, завдяки чому загальна фільтруюча поверхня недостатньо велика, устрій має занижені витрати газу(рідини), що очищується та малий строк роботи під час очищення рідини. Устрій за а. с. СРСР № 896796 прийнято за прототип. В основу корисної моделі поставлене завдання запропонувати такий фільтр для очищення природного газу, в якому нова наявність елементів та сполучення між ними дозволили б забезпечити високу якість очищення природного газу під час обробки його на газових та газоконденсатних родовищах, компресорних станціях та підземних сховищах газу. Це завдання вирішується тим, що фільтр для очищення газу, що включає металевий циліндричний корпус, вхідний та вихідний патрубки, фільтруючі елементи на перфорованих каркасах, дренажні трубки, штуцера для системи виміру параметрів, всередині фільтру встановлений додатковий колектор збору рідини, який в верхній частині заглушений, в нижній частині спирається в днище апарата. До колекторів газу та збору рідини вздовж периметра та вздовж висоти розташовані віялом («ялинкою») фільтропакети, що складають 5 ся з декількох коаксіально вставлених одне в одне фільтроелементів різної витонченості очищення. Фільтропакети встановлені в циліндричних кожухах із завихрювачами (плицеві апарати) на торцях. Фільтропакети в кожухах встановлені по відношенню до колекторів газу та рідини під кутом від 90° до 5°. Вхідний патрубок забезпечує тангенціальний вхід багатофазного потоку навколо центрального колектора. Патрубок всередині фільтру сплющений в вертикальній площині, а на відстані 100...200мм має прямокутні вічка, наприклад, розміром 10мм×20мм, утворені горизонтальними пластинами. Встановлення всередині фільтру коаксіальних колекторів суттєво знижує трудові витрати на виготовлення та монтаж. Практично відсутні зварювальні роботи всередині фільтру, забезпечується можливість 100% огляду внутрішньої поверхні фільтр під час щорічної перевірки органами технадзору. Забезпечений рівномірний розподіл витрат газу через фільтропакети. Встановлення завихрювачів в торцях фільтропакетів забезпечує в разі дотримання розрахункових технологічних параметрів режиму не забруднення поверхні фільтропакетів на протязі тривалого часу (1 рік і більше) без заміни або регенерації фільтропакетів. Двошаровий фільтропакет із фільтроелементів різної витонченості очищення (1, 5, 20 або 40мк) з кільцевим зазором забезпечує повне уловлювання аерозолів, олійного туману з природного газу. Розрахований режим забезпечує коалесценцію туману на першому контурі, а другий контур забезпечує повне уловлювання скрапленої рідини. Тангенціальний вхідний патрубок з вертикальним вічковим гасителем пульсацій забезпечує перетворення турбулентного двофазового потоку в ламінарний без пульсацій. Це забезпечує щонайменше 50%-е відокремлення скрапленої рідини від потоку газу за допомогою відцентрових сил. Конструкція фільтра-сепаратора Паккі пояснюються кресленням. На фіг. 1 показаний загальний вигляд фільтру, на фіг. 2 розріз АА фіг. 1, на фіг. 3 розріз ББ фіг. 2, на фіг. 4 розріз ГГ фіг. 3, на фіг. 5 розріз ДД фіг. 1, на фіг. 6 розріз ЕЕ фіг. 5 та вид за стрілкою К. Фільтр-сепаратор має корпус 1 із сферичними днищами, штуцерами 2 виміру рівня рідини та дренажними патрубками 3, вхідний патрубок 4 із тангенціальним вводом потоку газу 5, центральним колектором 6 для очищеного газу, на якому коаксіальна закріплений колектор 7 для збирання та відведення відсепарованої рідини. Вздовж периметра віялом («ялинкою») встановлені кожухи 8 із завихрювачами 9 у торцях фільтропакетів, які складаються із зовнішнього фільтроелемента 10 на перфорованому каркасі 11 та внутрішнього фільтроелемента 12 на металевому каркасі 13. Фільтроелемент 12 на каркасі 13 через прокладку 14 герметично поєднаний з патрубком 15, що приварений до колектору очищеного газу 6. Кожух 8 герметично через ущільнююче кільце поєднаний з патрубком 16, котрий приварений до колектору 7 збирання рідини. Фільтропакети з завихрювачами 9 в кожуху 8 тягою-шпилькою жорстко фіксується на колекторі 7. Відсепарована на поверхні фільт 51652 6 роелементу 10 рідина відводиться через кільце 18 в колектор збору рідини 7. Аерозолі та туман олії, скоагулювавшись у поровій структурі фільтроелемента 10 потрапляють в кільцеву порожнину 18, з якої за рахунок нахилу фільтропакета (кут 5°...90°) через свердлення 19 відводяться в колектор 7 збирання рідини. Очищений під час проходження через два фільтроелемента природний газ проходить через патрубок 15 у колектор 6 та через вихідний патрубок 20 потрапляє у газопровід. Відсепарована рідина через прорізи в нижній частині колектору 7 заповнює нижню частину корпусу 1 фільтру-порожнину 21 та автоматично за допомогою датчиків рівня витискується у роздільник «вода-конденсат». Фільтр-сепаратор також має насадок 22, порожнину 23, порожнину 24, свердлення 25, фільтрпакет 26, дренажний патрубок 27 Для проведення монтажу фільтропакетів, їх ревізії та огляду передбачені сходинки 28. Це дозволяє провести також якісну дефектоскопію внутрішньої поверхні апарата згідно з вимогами технагляду. Фільтр-сепаратор працює наступним чином. Газ із свердловини, що містить вуглеводневий конденсат, пластову мінералізовану воду та тверді механічні домішки (кварцовий пісок, продукти корозії та т. і.) через патрубок 4 потрапляє у нижню частину корпусу 1 фільтру-сепаратору у порожнину 21, в якій багатофазний турбулентний потік, що входить через насадок 22, переходить в ламінарний завдяки прямокутним вічкам - компенсаторам пульсацій. За рахунок відцентрових сил щонайменше 50% великодисперсної рідини відсепаруються від двофазного потоку, що обертається навколо колектора 7. Потік, що обертається безпосередньо поблизу стінки з крапельною рідиною, де діаметр крапель менше 50...100мк, іде далі та рівномірно розподіляється по фільтропакетах. Проходячи через завихрювач 9, двофазний потік отримує обертову складову в порожнині 23 - кільцевій порожнині між кожухом 8 та зовнішньою поверхнею фільтроелемента 10. За рахунок відцентрових сил великодисперсні частки (краплі) розміром 50...200мк збираються на внутрішній поверхні кожуха 8, а краплі менші за 50мк разом з потоком газу досягають поверхні фільтроелементу 10, формують плівку рідини, котра затримує краплі всього спектру та стікаючи за рахунок нахилу поверхні, підхоплює за собою краплини та механічні домішки, відводячи їх до колектору 7 збирання рідини через патрубок 16. Дрібнодисперсна аерозоль з газовим потоком проходить через порову структуру фторопластового фільтроелемента 10, коалесцюється (малі краплі злипаються в краплі більшого розміру) та надходить в порожнину 24. В цій порожнині відділяється остаточно вся наявна скраплена рідина, яка через свердлення 25 в нижній опорі фторопластового фільтропакету 26 відводиться у колектор 7. Остаточно очищений природний газ крізь фільтроелементу 12 та колектор 6 чистого природного газу, далі крізь патрубок 20 прямує в газопровід. Зібрана в нижній частині фільтру рідина (вуглеводневий конденсат, пластова мінералізована вода, тверді механічні частки) автоматично через 7 дренажний патрубок 27 прямує в промислові роздільники «вода-конденсат». Отримані в процесі багаторічних досліджень залежності швидкості фільтрації для фторопластових фільтроелементів різної тонкості очищення від робочих параметрів та властивостей газового потоку в широкому діапазоні значень дозволяють запропонувати оптимальну швидкість фільтрації, яка не приводить а ні до зриву плівки з фільтрую 51652 8 чої поверхні, а ні до продавлювання цієї плівки крізь фільтр. Саме завдяки цьому можна гарантувати роботу фільтрів-сепараторів в режимі незабруднення (ΔP=Const на протязі всього періоду експлуатації), що було підтверджено в процесі багаторічних досліджень та впровадження більш ніж 200 фільтрів-сепараторів на газоконденсатних родовищах колишнього СРСР. 9 51652 10 11 51652 12 13 51652 14 15 Комп’ютерна верстка А. Крулевський 51652 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюFilter-separator of pakki

Автори англійськоюPakki Viktor Ivanovych, Arnoldi Iryna Mykhailivna, Pakki Hlib Viktorovych, Pakki Mykhailo Viktorovych

Назва патенту російськоюФильтр-сепаратор пакки

Автори російськоюПакки Виктор Иванович, Арнольд Ирина Михайловна, Пакки Глеб Викторович, Пакко Михаил Викторович

МПК / Мітки

МПК: B01D 45/12

Мітки: паккі, фільтр-сепаратор

Код посилання

<a href="https://ua.patents.su/8-51652-filtr-separator-pakki.html" target="_blank" rel="follow" title="База патентів України">Фільтр-сепаратор паккі</a>

Попередній патент: Спосіб роботи двигуна внутрішнього згоряння

Наступний патент: Короткозамкнений ротор асинхронного двигуна

Випадковий патент: Спосіб прогнозування виникнення поширеної форми інфільтративного туберкульозу легень у дітей