Спосіб введення вуглеводневмісної добавки в вугільну шихту перед коксуванням

Формула / Реферат

Спосіб введення вуглеводневмісної добавки в вугільну шихту перед коксуванням, який включає подання шихти зверху-вниз з вугільної башти в приймальний бункер вуглезавантажувального вагона і розпилення добавки на поверхню вугільних частинок з двох боків під тиском на двох рівнях - верхньому і нижньому, трьома-чотирма потоками на кожному рівні з розташуванням верхнього рівня вводу добавки від випускного отвору вугільної башти на відстані, що дорівнює 0,20-0,40 від відстані між випускним отвором вугільної башти і приймальним отвором бункера вуглезавантажувального вагона, а нижнього - на відстані, що дорівнює 0,60-0,80 від цієї відстані, який відрізняється тим, що додатково добавку розпилюють на третьому-середньому рівні, трьома-чотирма потоками, причому середній рівень вводу добавки розташовують від випускного отвору вугільної башти на відстані, що дорівнює 0,45-0,55 від відстані між випускним отвором вугільної башти і приймальним отвором бункера вуглезавантажувального вагона, при цьому на всіх рівнях добавку розпилюють усередину потоку шихти, причому на верхньому рівні добавку розпилюють від зовнішньої межі потоку шихти на відстані, що дорівнює 0,10-0,20 від відстані між зовнішньою межею потоку шихти і його центральною віссю, на середньому - на відстані, що дорівнює 0,30-0,60 від цієї відстані, на нижньому - на відстані 0,70-0,80 від цієї відстані, при цьому на верхньому рівні подають 0,40-0,50 загальної кількості добавки, на середньому - 0,25-0,35 загальної кількості добавки, на нижньому - решту кількості.

Текст

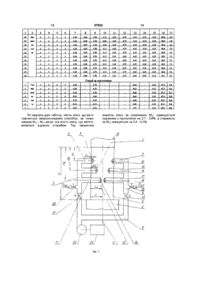

Спосіб введення вуглеводневмісної добавки в вугільну шихту перед коксуванням, який включає подання шихти зверху-вниз з вугільної башти в приймальний бункер вуглезавантажувального вагона і розпилення добавки на поверхню вугільних частинок з двох боків під тиском на двох рівнях верхньому і нижньому, трьома-чотирма потоками на кожному рівні з розташуванням верхнього рівня вводу добавки від випускного отвору вугільної башти на відстані, що дорівнює 0,20-0,40 від відстані між випускним отвором вугільної башти і приймальним отвором бункера вуглезавантажу вального вагона, а нижнього - на відстані, що дорівнює 0,60-0,80 від цієї відстані, який відрізняється тим, що додатково добавку розпилюють на третьому-середньому рівні, трьомачотирма потоками, причому середній рівень вводу добавки розташовують від випускного отвору вугільної башти на відстані, що дорівнює 0,45-0,55 від відстані між випускним отвором вугільної башти і приймальним отвором бункера вуглезавантажувального вагона, при цьому на всіх рівнях добавку розпилюють усередину потоку шихти, причому на верхньому рівні добавку розпилюють від зовнішньої межі потоку шихти на відстані, що дорівнює 0,10-0,20 від відстані між зовнішньою межею потоку шихти і його центральною віссю, на середньому - на відстані, що дорівнює 0,30-0,60 від цієї відстані, на нижньому - на відстані 0,700,80 від цієї відстані, при цьому на верхньому рівні подають 0,40-0,50 загальної КІЛЬКОСТІ добавки, на середньому - 0,25-0,35 загальної КІЛЬКОСТІ добавки, на нижньому - решту КІЛЬКОСТІ Винахід належить до галузі одержання коксу з вугільних шихт з підвищеним вмістом слабоспікних компонентів, оброблених органічною добавкою, і може бути використаний в КОКСОХІМІЧНІЙ промисловості Для одержання високоякісного коксу з таких шихт необхідно вирішити задачу рівномірного розподілу добавки по поверхні вугільних частинок Відомий спосіб одержання кам'яновугільної смоли і коксу, в якому газозбірникову кам'яновугільну смолу додають до шихти при перемішуванні в дробарці Потім оброблену шихту транспортують ВІДПОВІДНИМ трактом через вугільну башту за допомогою вуглезавантажувального вагона в коксову піч (а с СРСР № 1490135, МКВ С10В 57/04, 1989 обладнання Крім того, внесення добавки в шихту може здійснюватися лише на великій відстані від завантаження шихти з вугільної башти в вуглезавантажувальний вагон Це ускладнює спосіб з точки зору умов експлуатації, потребує постійного контролю за станом поверхні транспортерів, вугільної башти і періодичного очищення їх від можливих відкладень зв'язуючих Відомий також спосіб введення вуглеводневмістної добавки в потік вугільної шихти, який включає обробку шихти в вихровій камері стисненим повітрям з подальшим нанесенням органічної добавки на розпушування потоку шихти в змішувальній камері Потім оброблену шихту транспорту Р) Перемішування обробленого вугля в дробарці (механічному змішувачі) забезпечує достатньо рівномірний розподіл добавки по поверхні вугільних частинок Проте вказаний спосіб потребує спеціального ють по ВІДПОВІДНИМ трактам в коксову піч (KB Карножицкий и др Внесение углеводородных добавок в поток угольной шихты, «Кокс и химия», 1988, №9, с 9-11) Проте відомий спосіб не може бути використаний при обробці вугільної шихти, що подається з вугільної башти в вуглезавантажувальний вагон, О СО сч 00 ю 57823 бо все необхідне обладнання для його здійснення досить складно розмістити і експлуатувати під вугільною баштою між затворами вугільної башти і верхом вуглезавантажувального вагона Найближчим за технічною суттю і ефектом, що досягається, є спосіб введення вуглеводневмісної добавки в вугільну шихту перед коксуванням, який включає подання шихти зверху вниз з вугільної башти в приймальний бункер вуглезавантажувального вагона і розпилення добавки на поверхню вугільних частинок з двох боків під тиском на двох рівнях - верхньому і нижньому трьома-чотирма потоками на кожному рівні з розташуванням верхнього рівня вводу добавки від випускного отвору вугільної башти на відстані, що дорівнює 0,20 0,40 від відстані між випускним отвором вугільної башти і приймальним отвором бункера вуглезавантажувального вагона, а нижнього на відстані, що дорівнює 0,60 - 0,80 від цієї відстані (патент України № 3857, МКВ СЮ В 57/04, СЮ L 9/02, опубл 27 12 94 р) За відомим способом на верхній рівень подають 0,60 - 0,75 від загальної КІЛЬКОСТІ добавки, а на нижній рівень - решту КІЛЬКОСТІ, при цьому на обох рівнях добавку розпилюють на потік вугільної шихти Суттєвим недоліком відомого способу євідносно невисока якість коксу, що виробляється Так, механічна МІЦНІСТЬ за показником М25 коксу, виробленого даним способом з вугільної шихти такого складу, мас % Г - 45, Ж - 15, К - 12, ОС - 28, не перевищує 87,7%, а стираність за Мю - не нижче 8,6% Невисока якість коксу, що виробляється за способом-прототипом, зумовлена тим, що при здійсненні даного способа забезпечується обробка лише частини потоку шихти, тобто рівномірне розподілення добавки досягається в частині потоку шихти, прилеглій до його зовнішньої межі В основу винаходу поставлено задачу удосконалення способу введення вуглеводневмісної добавки в вугільну шихту перед коксуванням, в якому за рахунок додаткового розпилення добавки на третьому - середньому рівні і проведення процесу розпилювання добавки на всіх рівнях в нових умовах досягається можливість найбільш рівномірного розподілення добавки в масі шихти і на поверхні вугільних частинок при навантажуванні шихти з вугільної башти в вуглезавантажувальний вагон, що забезпечує підвищення якості коксу, який виробляється Поставлена задача вирішується тим, що в способі введення вуглеводневмісної добавки в вугільну шихту перед коксуванням, який включає подання шихти зверху вниз з вугільної башти в приймальний бункер вуглезавантажувального вагона і розпилення добавки на поверхню вугільних частинок з двох боків під тиском на двох рівнях верхньому і нижньому, трьома-чотирма потоками на кожному рівні з розташуванням верхнього рівня вводу добавки від випускного отвору вугільної башти на відстані, що дорівнює 0,20 - 0,40 від відстані між випускним отвором вугільної башти і приймальним отвором бункера вуглезавантажувального вагона, а нижнього - на відстані, що дорівнює 0,60 - 0,80 від цієї відстані, згідно з винаходом, додатково добавку розпилюють на третьомусередньому рівні трьома-чотирма потоками, причому середній рівень вводу добавки розташовують від випускного отвору вугільної башти на відстані, що дорівнює 0,45 - 0,55 від відстані між випускним отвором вугільної башти і приймальним отвором бункера вуглезавантажувального вагона, при цьому на всіх рівнях добавку розпилюють усередину потоку шихти, причому на верхньому рівні добавку розпилюють від зовнішньої межі потоку шихти на відстані, що дорівнює 0,10 - 0,20 від відстані між зовнішньою межею потоку шихти і його центральною віссю, на середньому - на відстані, що дорівнює 0 ЗО - 0,60 від цієї відстані, на нижньому - на відстані 0,70 - 0,80 від цієї відстані, при цьому на верхньому рівні подають 0,40 - 0,50 загальної КІЛЬКОСТІ добавки, на середньому - 0,25 - 0,35 загальної КІЛЬКОСТІ добавки, на нижньому - решту КІЛЬКОСТІ Сукупність суттєвих ознак технічного рішення, що заявляється, забезпечує підвищення якості коксу, який виробляється, за рахунок найбільш рівномірного розподілення добавки в масі шихти і на поверхні вугільних частинок внаслідок того, що, на відміну від прототипу, досягається обробка всієї маси вугільної шихти, яка утворює потік Суть запропонованого способу пояснюється кресленням, на якому представлено схему здійснення способу на фіг 1 - в вертикальній, а на фіг 2 - в горизонтальній площинах Спосіб здійснюється наступним чином Вугільну шихту подають зверху вниз з вугільної башти в приймальний бункер вуглезавантажувального вагона (див фіг1) Відстань між випускним отвором 1 вугільної башти (на кресленні не показана) і приймальним отвором 2 бункера вуглезавантажувального вагона (на кресленні не показаний) складає Н Відстань між зовнішньою межею потоку 3 шихти і його центральною віссю 4 складає L Вуглеводневмісну добавку розпилюють усередину подаваного зверху вниз потоку шихти під тиском 2 - 4МПа на трьох рівнях - верхньому, середньому і нижньому, які розташовують від випускного отвору 1 вугільної башти на відстані Н-і, Нг і Нз ВІДПОВІДНО, при цьому відстань Ні складає 0,20 - 0,40 від відстані Н, відстань Нг - 0,45 - 0,55 від відстані Н, відстань Нз - 0,60 - 0,80 від відстані Н Добавку усередину потоку шихти на верхній рівень подають з двох боків, з одного боку - через трубопровід 5, відводи 6 від нього і форсунки 7, з другого боку - через трубопровід 8, відводи 9 від нього і форсунки 10 На середній рівень добавку подають з одного боку через трубопровід 5, відводи 11 від нього і форсунки 12, з другого боку - через трубопровід 8, відводи 13 від нього і форсунки 14 Добавку усередину потоку шихти на нижній рівень подають також з двох боків, з одного боку через трубопровід 5, відводи 15 від нього і форсунки 16, з другого боку - через трубопровід 8, відводи 17 від нього і форсунки 18 На всіх рівнях подання добавки усередину потоку вугільної шихти ведуть трьома-чотирма потоками (див фіг 2) через відводи 6, 9, 11, 13, 15, 17 Вуглеводневмісну добавку розпилюють від зовнішньої межі потоку 3 шихти на відстані І_і на 57823 верхньому рівні, відстані І_2 - на середньому, відстані І_з - на нижньому рівні, причому відстань І_і складає 0,1 - 0,2 від відстані L, відстань І_2 - 0,3 0,6 від відстані L, відстань І_з - 0,7 - 0,8 від відстані L На верхній рівень подають 0,40 - 0,50 загальної КІЛЬКОСТІ добавки, на середній - 0,25 - 0,35 загальної КІЛЬКОСТІ добавки, на нижній - решту КІЛЬКОСТІ Перекривання подачі добавки в трубопроводи 5 і 8 здійснюють запірними вентилями 19 Після цього трубопроводи між вентилями 19 і форсунками 7, 10, 12, 14, 16, 18 очищують від залишків добавки гострою парою, яку подають після відкриття вентилів 20 Добавку в трубопроводи 5 і 8 подають з відстійника 21 насосом 22 Вугільну шихту з введеною вуглеводневмісною добавкою завантажують в коксові печі з періодом коксування 1 6 - 2 2 години і середньозваженою температурою видаваного коксу, що дорівнює 1033°С В якості вуглеводневмісної добавки використовують продукти переробки вугілля, нафти або пластмас, в тому числі відходи КОКСОХІМІЧНОГО виробництва, в КІЛЬКОСТІ 4 - 5% від маси сухої шихти Якість одержуваного коксу визначають ВІДПОВІДНО з ГОСТом 5953-81 Критеріями рівномірності розподілу добавки обрані показники механічної МІЦНОСТІ КОКСу М-іо І М25 Винахід ілюструється наступними конкретними прикладами Приклади 1 - 26 ілюструють запропонований спосіб при заявлюваних параметрах Приклади 27 - 38 ілюструють запропонований спосіб при параметрах, що виходять за заявлювані межі В прикладах 1 - 38 використовували вугільну шихту з вмістом фракції 0 - Змм 89% наступного марочного складу, мас % Г - 45, Ж - 15, К - 12, ОС - 28, пластометричні показники, в мм х = 12, у = 17, вихід летких речовин V d a f = 30,4%, зольність A d = 12%, вологість - 1 0 , 1 % Приклад 1 Вугільну шихту подавали зверху вниз з вугільної башти в приймальний бункер вуглезавантажувального вагона Відстань між випускним отвором 1 вугільної башти і приймальним отвором 2 бункера вуглезавантажувального вагона склала Н Відстань між зовнішньою межею потоку 3 шихти і його центральною віссю 4 склала L Газозбірникову смолу в КІЛЬКОСТІ 4% від маси шихти розпилювали усередину подаваного зверху вниз потоку шихти під тиском 2МПа на трьох рівнях - верхньому, середньому і нижньому, які розташовували від випускного отвору вугільної башти на відстані Н-і, ЬЬ і Нз ВІДПОВІДНО, при цьому відстань Ні складала 0,3 від відстані Н, відстань ЬЬ 0,45 від відстані Н, відстань Нз - 0,7 від відстані Н Добавку усередину потоку шихти на верхній рівень подавали з двох боків, з одного боку - через трубопровід 5, відводи 6 від нього і форсунки 7, з другого боку - через трубопровід 8, відводи 9 від нього і форсунки 10 На середній рівень добавку подавали з одного боку через трубопровід 5, відводи 11 від нього і форсунки 12, з другого боку - через трубопровід 8, відводи 13 від нього і форсунки 14 Добавку усередину потоку шихти на нижній рівень подавали також з двох боків, з одного боку - через трубопровід 5, відводи 15 від нього і форсунки 16, з другого боку - через трубопровід 8, відводи 17 від нього і форсунки 18 На всіх рівнях подання добавки усередину потоку вугільної шихти вели трьома потоками через відводи 6, 9, 1 1 , 13, 15, 17 Газозбірникову смолу розпилювали від зовнішньої межі потоку 3 шихти на відстані І_і на верхньому рівні, на відстані І_2 - на середньому рівні, на відстані І_з - на нижньому рівні, при цьому відстань І_і склала 0,15 від відстані L, відстань І_2 - 0,45 від відстані L, відстань І_з - 0,75 від відстані L На верхній рівень подавали 0,45 загальної КІЛЬКОСТІ добавки, на середній - 0,30 загальної КІЛЬКОСТІ добавки, на нижній - 0,25 загальної КІЛЬКОСТІ добавки Перекриття подачі добавки в трубопроводи 5 і 8 здійснювали запірними вентилями 19 Після цього трубопроводи між вентилями 19 і форсунками 7, 10, 12, 14, 16, 18 очищували від залишків добавки гострою парою, яку подавали після відкриття вентилів 20 Добавку в трубопроводи 5 і 8 подавали з відстійника 21 насосом 22 Вугільну шихту з уведеною газозбірниковою смолою завантажували в коксові печі з періодом коксування 18 годин і середньозваженою температурою видаваного коксу, що дорівнює 1033°С Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 90,9%, Мю - 4,5% Приклад 2 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 1, за винятком того, що відстань Нг від випускного отвору вугільної башти до середнього рівня вводу добавки склала 0,55 від відстані Н Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 90,7%, Мю - 4,5% Приклад 3 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 2, за винятком того, що відстань Нг від випускного отвору вугільної башти до середнього рівня вводу добавки склала 0,50 від відстані Н Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 90,8%, Мю - 4,6% Приклад 4 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 3, за винятком того, що відстань І_і від зовнішньої межі потоку шихти до місця вводу добавки на верхньому рівні склала 0,10 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 90,8%, Мю - 4,6% Приклад 5 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 4, за винятком того, що відстань І_і від зовнішньої межі потоку шихти до місця вводу добавки на верхньому рівні склала 0,20 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 91,0%, Мю - 4,4% Приклад 6 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 3, за винятком того, що відстань І_2 від зовнішньої межі потоку шихти до місця 57823 вводу добавки на середньому рівні склала 0,30 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 90,7%, Мю - 4,5% Приклад 7 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 6, за винятком того, що відстань І_2 від зовнішньої межі потоку шихти до місця вводу добавки на середньому рівні склала 0,60 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 91,2%, Мю - 4,3% Приклад 8 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 3, за винятком того, що відстань І_з від зовнішньої межі потоку шихти до місця вводу добавки на верхньому рівні склала 0,70 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 91,0%, Мю - 4,4% Приклад 9 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 8, за винятком того, що відстань І_з від зовнішньої межі потоку шихти до місця вводу добавки на верхньому рівні склала 0,80 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 91,2%, Мю - 4,3% Приклад 10 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 3, за винятком того, що КІЛЬКІСТЬ добавки, що подається на верхній рівень, склала 0,40 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ М 2 5 - 90,5%, Мю - 4,9% Приклад 11 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 10, за винятком того, що КІЛЬКІСТЬ добавки, що подається на верхній рівень, склала 0,50 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ М 2 5 - 90,3%, Мю - 4,8% Приклад 12 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 3, за винятком того, що КІЛЬКІСТЬ добавки, що подається на середній рівень, склала 0,25 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ М 2 5 - 90,9%, Мю - 4,7% Приклад 13 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 12, за винятком того, що КІЛЬКІСТЬ добавки, що подається на середній рівень, склала 0,35 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ М 2 5 - 90,7%, Мю - 4,8% Приклад 14 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 1, за винятком того, що тиск добавки на виході з форсунки склав ЗМПа, а в якості вуглеводневмісної добавки використовували суміш газозбірникової смоли і ВІДХОДІВ ХІМІЧНОГО 8 циклу КОКСОХІМІЧНОГО виробництва у співвідношенні 1 1 в КІЛЬКОСТІ 4,5% від маси сухої шихти Одержаний кокс мав наступні показники механічної МІЦНОСТІ N125-95,1%, М ю - 2 , 1 % Приклад 15 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 14, за винятком того, що відстань ЬІ2 від випускного отвору вугільної башти до середнього рівня вводу добавки склала 0,55 від відстані Н Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 95,2%, Мю - 2,0% Приклад 16 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 15, за винятком того, що відстань ЬІ2 від випускного отвору вугільної башти до середнього рівня вводу добавки склала 0,50 від відстані Н Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 95,3%, Мю - 1 , 9 % Приклад 17 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 16, за винятком того, що відстань І_і від зовнішньої межі потоку шихти до місця вводу добавки на верхньому рівні склала 0,10 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 94,8%, Мю - 2,3% Приклад 18 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 17, за винятком того, що відстань І_і від зовнішньої межі потоку шихти до місця вводу добавки на верхньому рівні склала 0,20 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 94,9%, Мю - 2,2% Приклад 19 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 16, за винятком того, що відстань І_2 від зовнішньої межі потоку шихти до місця вводу добавки на середньому рівні склала 0,30 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 94,7%, Мю - 2,4% Приклад 20 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 19, за винятком того, що відстань І_2 від зовнішньої межі потоку шихти до місця вводу добавки на середньому рівні склала 0,60 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 94,7%, Мю - 2,4% Приклад 21 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 16, за винятком того, що відстань І_з від зовнішньої межі потоку шихти до місця вводу добавки на нижньому рівні склала 0,70 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 94,6%, Мю - 2,5% Приклад 22 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 2 1 , за винятком того, що відстань І_з від зовнішньої межі потоку шихти до місця вводу добавки на нижньому рівні склала 0,80 від 57823 відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 94,5%, Мю - 2,6% Приклад 23 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 16, за винятком того, що КІЛЬКІСТЬ добавки, що подається на верхній рівень, склала 0,40 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ М 2 5 - 94,6%, Мю - 2,5% Приклад 24 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 23, за винятком того, що КІЛЬКІСТЬ добавки, що подається на верхній рівень, склала 0,50 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ М 2 5 - 94,8%, Мю - 2,3% Приклад 25 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 16, за винятком того, що КІЛЬКІСТЬ добавки, що подається на середній рівень, склала 0,25 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ М 2 5 - 94,9%, Мю - 2,2% Приклад 26 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 25, за винятком того, що КІЛЬКІСТЬ добавки, що подається на середній рівень, склала 0,35 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ М 2 5 - 95,0%, Мю - 2,7% Приклад 27 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 3, за винятком того, що відстань Н 2 від випускного отвору вугільної башти до середнього рівня вводу добавки склала 0,40 від відстані Н Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 89,4%, Мю - 7,0% Приклад 28 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 27, за винятком того, що відстань Н 2 від випускного отвору вугільної башти до середнього рівня вводу добавки склала 0,60 від відстані Н Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 89,6%, Мю - 6,9% Приклад 29 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 3, за винятком того, що відстань І_і від зовнішньої межі потоку шихти до місця вводу добавки на верхньому рівні склала 0,05 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 89,0%, Мю - 6,8% Приклад ЗО ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 29, за винятком того, що відстань І_і від зовнішньої межі потоку шихти до місця вводу добавки на верхньому рівні склала 0,25 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 89,2%, Мю - 6,6% 10 Приклад 31 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 3, за винятком того, що відстань І_2 від зовнішньої межі потоку шихти до місця вводу добавки на середньому рівні склала 0,25 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 88,8%, Мю - 7,0% Приклад 32 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі З І , за винятком того, що відстань І_2 від зовнішньої межі потоку шихти до місця вводу добавки на середньому рівні склала 0,65 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 89,9%, Мю - 6,3% Приклад 33 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 3, за винятком того, що відстань І_з від зовнішньої межі потоку шихти до місця вводу добавки на нижньому рівні склала 0,65 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 88,5%, Мю - 7,2% Приклад 34 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 33, за винятком того, що відстань І_з від зовнішньої межі потоку шихти до місця вводу добавки на нижньому рівні склала 0,85 від відстані L Одержаний кокс мав наступні показники механічної МІЦНОСТІ М25 - 88,7%, Мю - 7 , 1 % Приклад 35 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 3, за винятком того, що КІЛЬКІСТЬ добавки, що подається на верхній рівень, склала 0,35 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ М 2 5 - 88,2%, Мю - 7,3% Приклад 36 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 35, за винятком того, що КІЛЬКІСТЬ добавки, що подається на верхній рівень, склала 0,55 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ М 2 5 - 88,4%, Мю - 7,4% Приклад 37 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 3, за винятком того, що КІЛЬКІСТЬ добавки, що подається на середній рівень, склала 0,20 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ М 2 5 - 8 8 , 0 % , М Ю - 7,5% Приклад 38 ПОСЛІДОВНІСТЬ операцій введення вуглеводневмісної добавки у вугільну шихту перед коксуванням і параметри їх проведення аналогічні вказаним в прикладі 37, за винятком того, що КІЛЬКІСТЬ добавки, що подається на середній рівень, склала 0,40 загальної КІЛЬКОСТІ добавки Одержаний кокс мав наступні показники механічної МІЦНОСТІ N125-88,1%, М ю - 7,5% З метою одержання порівнювальних даних були проведені випробування способу за прототи 57823 12 11 пом з використанням вихідної вугільної шихти з випробувань запропонованого способу і способу такими самими характеристиками, як і в запропоза прототипом наведені в таблиці нованому способі Результати порівнювальних Таблиця N Вуглов КІДЬКІ Кількі Кількі Тиск Відстань Відстан Відстан Відстан Віасіан Відстань КІЛЬЮСТ Кільккт Юльюст п/п оддев сп. сть сть добав Нівдд ьНЗвід ьЮвід ьЬ> и я ьіЗтд La від ь добав ьдобав ьдобав мшна добав рівнів форсу ки на випускно випуски випуски ЗОВШИШ зовшшн ЗОИНШНЬ ки, по ки, по до ки,% подачи щжна виході ото от ого от ьоїмюга ьеїмета о: межі даваної даваної даввнга бавка від 30 кожне з фор вугільної вору вору штоку потку потову не на се на маси баяки му сунки, башта до яугаь вугіль шихта ввшт шихти до верхній редній нижній ршп мш верхнього ноі но* ДОМ1СВЯ дсшсня МІСЦЯ рівень рівень рівень рівня ошшя башти (в долях сухої ШЇКГИ коксу, що виробияоься ввода вводу (в долях (в долях ДО НИЖ вводу Показники добавки добавки добавки від за від за Mtt,%|S від за добавки нього НЬОГО на верх на се иа ниж гальної гальної гаяьщи (в долях рівня рівня ньому редньо ньому кшькос шлькос КЦЇЬКОС рівні (в ТІ) вводу вводу рівт(в добавки добавки долях (в долях (в долях щдН) му рівні (в долях BMSL) вщЬ) 10 н •п) ДОЛЯХ ВІД L) вшН) 1 2 3 4 5 6 7 Газо 4 3 3 2 2 г 2 2 2 030 0.45 0.70 0.15 0.30 035 0,70 0.15 030 030 0,70 «.15 030 0.50 0.70 0.10 030 0,70 0.20 0.50 0.7О 0.15 8 9 15 16 17 030 0.25 90.9 4.7 030 0.25 90.7 4.5 0.45 030 0.25 90,S 4.6 0.75 0.45 030 0.25 90.8 4.6 0.75 0.45 030 0Л5 91.0 4.4 0.75 (1.45 0.30 0.25 90.7 43 12 13 14 0.75 0.45 0.75 0.45 в.75 Спосіб, що пропонується 1 2 3 4 5 3&Р 4 3 3 ниио 4 3 3 на 4 3 3 смо 4 3 3 б ла 4 3 3 1 2 3 4 5 7 4 3 3 8 4 3 3 9 4 3 3 10 4 3 3 І! 4 3 3 J2_ 4 3 3 4 3 3 13 14 Суміш 43 3 3 15 смоли 4.5 3 3 16 івілхо 4.5 3 3 17 дів хі 43 3 3 ЇЙ мічно 43 3 3 19 го ци 43 3 3 20 киако. 43 3 3 ?.1 КСОХ1 43 3 3 22 Ы1ЧОД 4.5 3 3 23 го ви 43 3 3 24 робни 43 3 3 25 цтва 43 3 3 43 3 3 4 3 3 26 27 Гззо 6 2 2 2 2 1 2 2 3 3 3 3 3 3 3 3 3 3 3 3 3 2 030 030 , 7 8 9 10 0.30 030 0.70 Й.15 030 0.50 0,70 0.15 0J0 0.5» 0,70 О.И 030 0.50 0,70 0.J5 0.30 0.50 «,70 0.15 039 0.50 0.70 0.15 030 030 0.70 0.15 0.30 0.45 0.70 0.15 030 035 0.70 0.15 036 030 0.70 0.15 030 030 0.70 0.10 030 030 0.70 0.20 030 030 0.70 0.15 0.30 030 0.70 0.15 030 030 0.70 0.15 030 aso 0.70 0.15 030 0.50 0.70 0.15 030 030 0.70 0.15 930 030 0.70 0.15 0.30 030 0.70 0.15 030 0.40 0.70 0.15 05 , 4 05 , 4 05 , 4 05 . 4 05 . 4 00 . 3 1 1 00 , 6 05 4 05 4 05 , 4 05 , 4 05 , 4 05 , 4 05 . 4 05 . 4 05 . 4 05 . 4 05 . 4 00 3 00 . 6 05 . 4 05 . 4 05 . 4 05 . 4 05 . 4 05 , 4 05 . 4 12 13 14 15 16 17 0.75 0.45 030 0.25 91.2 43 0.70 0.45 0.30 «25 91.0 4.4 О.ВО 0.45 030 0Л5 91.2 43 0.75 0.40 030 0.30 90.5 4.9 0.75 030 030 0.20 903 4.8 4.7 0.75 0.45 0.25 0.30 90.9 0.75 0.45 0.35 0.20 90.7 4.8 0.75 0.45 030 0.25 95.1 2.1 0.75 0.45 030 0.25 95.2 2.0 0.75 0.45 030 90S 953 1.9 0.75 0.45 0.30 625 94.8 2.3 0JS 0.45 0.30 025 94.9 2.2 0.75 0.45 030 0.25 94.7 2.4 0.75 0.45 0.30 0.25 94.7 2.4 0.70 0.45 0.30 0.25 94.6 2.5 0.80 0.45 030 025 943 2.6 0.75 0.40 030 030 94.6 2.3 0.75 030 030 0.20 94.S 2.3 0.75 0.45 0.25 030 94.9 2.2 0.75 0.43 035 0JO 95.0 2.1 0.7S 0.45 030 0.25 89.4 7.0 13 1 7» 39 m 31 2 3 4 5 6 збір 4 3 3 2 НЙКО 4 3 3 4 3 3 4 3 3 4 3 3 4 3 3 4 3 3 4 3 3 4 3 3 4 3 3 4 3 3 г 2 2 2 2 2 2 2 2 2 7 «0 030 0.30 0,30 0J0 0.30 0.30 0.30 0.30 0.30 0.30 2 2 2 2 2 2 2 0.20 0.40 0.30 0.30 0.30 0.30 0.30 ва і? ла и ч 38 14 57823 8 0.60 0.50 0.50 0.50 0.50 0.50 0.50 0.50 0.50 0.50 0.50 9 0-70 0.70 0.70 0.70 0.70 0.70 0.70 0.70 0.70 0.70 0.70 10 0.J5 0.05 0.25 0,15 0.15 0.15 0,15 0.15 0.15 0.15 0.15 11 0.45 0.45 0.45 0.25 0.65 0.45 0,45 0.4S 0.4S 0.45 0.43 12 0.75 0.75 0.75 0.75 0.75 0.65 0.85 0.75 0.75 0.75 0.75 13 0.45 0.45 0.45 0.45 0.45 0.45 0.35 0.S5 0.45 0.45 14 0J0 OJ0 OO J 0.30 0.30 OO J OO J OO J 0 30 0.20 0.40 15 0.25 0.25 0.25 0J5

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for introducing the hydrocarbon containing additive into the coal charge before coking

Автори англійськоюKirienko Mykola Saveliovych, Sytenko Ivan Vasyliovych

Назва патенту російськоюСпособ введения углеводород содержащей добавки в угольную шихту перед коксованием

Автори російськоюСитенко Иван Васильевич, Кириенко Николай Савельевич, Сытенко Иван Васильевич

МПК / Мітки

МПК: C10B 57/00, C10L 9/00

Мітки: спосіб, введення, коксуванням, вуглеводневмісної, вугільну, шихту, добавки

Код посилання

<a href="https://ua.patents.su/8-57823-sposib-vvedennya-vuglevodnevmisno-dobavki-v-vugilnu-shikhtu-pered-koksuvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб введення вуглеводневмісної добавки в вугільну шихту перед коксуванням</a>

Попередній патент: Спосіб руйнування твердих матеріалів та пристрій для його здійснення

Наступний патент: Похідні дигідроксигексанової кислоти, фармацевтична композиція, що їх містить (варіанти), та спосіб лікування (варіанти)

Випадковий патент: Спосіб вилучення пентаоксиду ванадію із відпрацьованого каталізатору