Спосіб виготовлення напівфабрикатів із алюмінієвих сплавів

Номер патенту: 66588

Опубліковано: 15.09.2005

Автори: Крайніков Олександр Васильович, Васильєва Галина Іллівна, Мільман Юлій Вікторович, Нейков Олег Доміанович, Тохтуєв Валерій Глібович, Сірко Олександр Іванович

Формула / Реферат

1. Спосіб виготовлення напівфабрикатів з алюмінієвих сплавів, що включає приготування алюмінієвого розплаву, його перегрів на 150-200°С, диспергування розплаву, дегазацію отриманого диспергованого закристалізованого сплаву з наступною його гарячою деформацією, який відрізняється тим, що розплав диспергують струменями водного розчину інгібіторів із групи слабких електролітів з отриманням диспергованого закристалізованого сплаву у вигляді порошку, при цьому регулюють рівень водневого показника рН у межах від 3,5 до 5,0, а температуру пульпи, що утворюється, - у межах від 15 до 25°С.

2. Спосіб за п. 1, який відрізняється тим, що як слабкий електроліт використовують водний розчин метанової кислоти з концентрацією від 5,0х10-7 до 4,5х10-3моль/л.

3. Спосіб за пп. 1 чи 2, який відрізняється тим, що порошок, який міститься у пульпі, піддають гідрокласифікації з відділенням заданих по величині фракцій часток з наступною їхньою дегідратацією.

4. Спосіб за кожним з пп. 1-3, який відрізняється тим, що алюмінієвий сплав являє собою базовий склад Al-Zn-Mg, додатково легований перехідними металами.

5. Спосіб за кожним з пп. 1-4, який відрізняється тим, що одержують порошки швидкозакристалізованих сплавів, охолоджених зі швидкістю близько 106К/с.

6. Спосіб за кожним з пп. 1-5, який відрізняється тим, що одержують порошки неправильної форми із складним рельєфом поверхні з нерівномірною товщиною окисної плівки.

7. Спосіб за п. 6, який відрізняється тим, що одержують порошки з частками, 30-60% поверхні яких покриті тривимірними острівцями окисної плівки товщиною 40-50 моношарів, а решта поверхні покрита окисною плівкою товщиною до 4-5 моношарів.

8. Спосіб за кожним з пп. 1-7, який відрізняється тим, що призначений для одержання напівфабрикатів алюмінієвих сплавів, використовуваних як зварні конструкції.

Текст

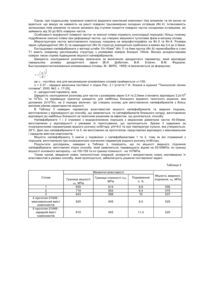

Винахід відноситься до галузі порошкової металургії, зокрема до алюмінієвих сплавів, і може бути використаний при виготовленні напівфабрикатів зі зварюваних алюмінієвих сплавів системи Al-Zn-Mg. Відомий спосіб виготовлення деформованих напівфабрикатів із газорозпилених порошків алюмінієвих сплавів, отриманих при середній швидкості охолодження розплаву 103К/с. Виготовлений порошок з частками округлої форми поміщають в металеві капсули. Порошок піддають дегазації з наступним гарячим пресуванням. Напівфабрикати одержують шляхом екструзії заготовки при температурах від 300 до 550°С [патент США №6056802]. Вказана швидкість охолодження розплаву при виготовленні порошків, притаманна використаному у патенті способу виготовлення напівфабрикатів, істотно перевищує швидкість охолодження при виготовленні злитків. Однак, вона виявляється недостатньою та обмежує можливості збільшення вмісту легуючих елементів, зменшення розміру зерна сплаву, а так, подальшого підвищення рівня міцності напівфабрикатів та зварних з'єднань сплаву системи Al-Zn-Mg. Поряд з цим, округла форма безпористих часток в порівнянні з поруватими частками неправильної форми зі складним рельєфом поверхні ускладнює консолідацію порошку. Округла форма часток також знижує можливості тонкого подрібнення окисної плівки та, відповідно, участі останньої у якості тугоплавкої зміцнюючої фази в сплаві. Відомі спроби консолідації стрічок швидкозакристалізованих алюмінієвих сплавів, що виготовляються спінінгуванням розплаву [патент США №6331218]. Розплав, виготовлений у високочастотній індукційній печі, зливають у кварцовий металоприймач з маленьким отвором (діаметром від 0,2 до 0,5мм) у днищі, що встановлений над мідним роликом. Під надлишковим тиском аргону в металоприймачі (0,07МПа) відбувається виток розплаву через отвір у днищі. Струмінь розплаву розбризкує ролик, який обертається зі швидкістю 4000об/хв, створюючи при цьому стрічки швидкозакристалізованого сплаву довжиною 1мм та товщиною 20мкм. Стрічки подрібнюють, дегазують і піддають гарячій деформації. Однак лускоподібна форма часток погіршує їх консолідацію. Процес є трудомістким, низькопродуктивним, нетехнологічним и тому він не отримав промислового використання. Найбільш близьким технічним рішенням є спосіб виготовлення напівфабрикатів з гранул алюмінієвих сплавів [патент Росії №2025216]. Цей спосіб полягає у виготовленні розплаву, його перегріві на 150-200°С, розбризкуванні розплаву на гранули зі швидкістю 0,5-3,0м/с, ступінчастій дегазації гранул та їх подальшій гарячій деформації. При прийнятій швидкості розбризкування розплаву одержують гранули зі співвідношенням площі поверхні до об'єму в межах 0,75-2,0, закристалізованих зі швидкістю від 0,5x103 до 2x103К/с. Механічні властивості сплаву 01949 системи Al-Zn-Mg, виготовленого за даним способом, наступні. Для основного матеріалу границя міцності складає sв = 620МПа, границя плинності s02 = 550МПа, залишкове подовження d = 9,5%. Для зварного з'єднання міцність складає sв = 530МПа. Швидкість охолодження розплаву від 0,5x103 до 2x103К/с, що властива даному способу виготовлення напівфабрикатів, обмежує можливості підвищення досягнутого в теперішній час рівня міцності напівфабрикатів та зварних з'єднань сплаву системи Al-Zn-Mg при його використанні. Задачею винаходу, що заявляється, є створення способу виготовлення напівфабрикатів із зварюваних сплавів системи (базового складу) Al-Zn-Mg з забезпеченням рівня механічних властивостей, які перевищують рівень, досягнутий для сплавів даної системи та їх зварних з'єднань, розширення технологічних можливостей застосування цих сплавів, підвищення економічності виробництва. Рішення поставленої задачі досягається тим, що за способом виготовлення напівфабрикатів із зварюваного сплаву на основі алюмінію, який включає приготування алюмінієвого розплаву, його перегрів на 150-200°С, диспергування розплаву, дегазацію виготовленого закристалізованого диспергованого сплаву з наступною його гарячою деформацією, гравітаційний струмінь розплаву диспергують високонапірними струменями водного розчину інгібіторів із групи слабких електролітів, зокрема використовують водний розчин метанової кислоти з концентрацією від 5x10-6 до 3x10-4моль/л. При цьому рівень водневого показника водного розчину інгібіторів регулюють в межах від 3.0 до 5.0, пульпу, що утворюється, одержують з температурою в межах від 15 до 25°С, наявний в ній порошок гідрокласифікують з виділенням заданих за крупністю фракцій часток, які після цього піддають дегідратації. Одержують порошки швидкозакристалізованих сплавів, охолоджених зі швидкістю біля 106К/с. Порошки мають неправильну форму зі складним рельєфом поверхні з нерівномірною товщиною окисної плівки, з частками, 30-60% поверхні яких покриті тривимірними острівцями окисної плівки товщиною 40-50 моношарів, а решта поверхні покрита окисною плівкою товщиною до 4-5 моношарів. Порошки призначені для виготовлення напівфабрикатів алюмінієвих сплавів, що використовуються в якості зварних конструкцій. Порівняння рішення, яке заявляється, з відомими технічними рішеннями про способи одержання напівфабрикатів зварюваних алюмінієвих сплавів, показує, що відомі технічні рішення не містять відмінні ознаки, вказані в винаході, що заявляється. Диспергування гравітаційного струменя розплаву струменями водного розчину інгібітору забезпечує охолодження розплаву зі швидкістю, яка перевищує гранично допустиму для найбільш близького відомого технічного рішення 2x103К/с на 1-2 порядку величин. У відомому технічному рішенні зростання швидкості розбризкування розплаву на гранули дозволяє зменшити їх розмір і відповідно швидкість охолодження розплаву. Проте одночасно при температурі сплаву, близькій до температури його плавлення, відбувається збільшення реакційної поверхні гранул, яка знаходиться в квадратичній залежності від їх діаметра. Це призводить до перевищення граничної величини показника відношення площі поверхні гранул до їх об'єму, яка дорівнює 2 та нормується в найбільш близькому відомому винаході, що супроводжується недопустимим підвищенням концентрації оксиду алюмінію в напівфабрикатах. Процес диспергування розплаву у способі, що заявляється, відрізняється від відомого найбільш близького до нього технічного рішення тим, що охолодження розплаву відбувається в момент його диспергування внаслідок зустрічі гравітаційного струменю розплаву зі струменем води, в той час, як у відомому рішенні спочатку відбувається розбризкування розплаву під дією відцентрової сили, після чого частки, що розлітаються, зустрічаються з поверхнею охолоджуючого середовища. Розрахунки показують, що цей проміжок часу у відомому варіанті виявляється достатнім для створення окисної плівки на поверхні часток. Так, відповідно до конструктивних можливостей, відстань від місця утворення крапель розплаву до місця їх зустрічі з поверхнею охолоджуючого середовища при розбризкуванні у воду не може бути меншою за 50мм [Б.И. Бондарев и Ю.В. Шмаков. Технология получения быстрозакристаллизованных алюминиевых сплавов, М.: ВИЛС, 1997]. Тоді час руху крапель до зустрічі з водою зі швидкістю 3м/с, яка є гранично нормованою у відомому рішенні, складе 1,7x10-2с. Час, необхідний для формування окисної плівки товщиною 1мкм в температурному інтервалі 720-920°С [стаття W. Hehn und E. Fromm. "Aluminium", 1988, Bd.64, №2, S.180-185], визначається як t = 2x10-3pa/p, де с, pa - тиск повітряного середовища в грануляторі nf атмосферний тиск відповідно. Отже, при наявності у грануляторі атмосферного тиску час формування окисної плівки дорівнює 2x10-3с. Таким чином, формування окисної плівки товщиною 1мкм (4000 моношарів) на поверхні гранул відбувається на один порядок величин швидше ніж гранули досягають поверхні охолоджуючого середовища. Високі швидкості охолодження розплаву і відповідно кристалізації, що їх досягають при способі виготовлення напівфабрикатів, який заявляється, забезпечують можливість виготовлення матеріалів з високодисперсною мікроструктурою, з виділеннями зміцнюючих фаз метастабільних інтерметалідних з'єднань, з розмірами вторинних дисперсоїдів від 1нм до 4-5нм і таким чином дозволяють підвищити характеристики міцності напівфабрикатів і зварних з'єднань. Одночасно високі швидкості охолодження розплаву забезпечують зниження окислення алюмінію в процесі диспергування розплаву. Диспергування розплаву струменями водного розчину інгібіторів з групи слабких електролітів, регулювання рівня водневого показника в межах від 3,0 до 5,0 і температури пульпи, яка створюється, в межах від 15 до 25°С запобігають окислення порошків в зволоженому стані при подальших технологічних операціях по їх виготовленню. При цьому забезпечується також вибухобезпечність процесу завдяки переведенню сплаву в пасивний стан, який виключає можливість реакційної взаємодії алюмінієвих порошків з водою зі створенням водню. Реалізація гідрокласифікації пульпи з виділенням фракцій часток завданої крупнисті дозволяє запобігти трудомісткого процесу класифікації всієї маси висушених порошків, який супроводжується виділенням пилу, і, як наслідок, забезпечує зниження трудомісткості та підвищення економічності. Особливості морфології поверхні часток і окісної плівки сприяють консолідації порошків і більш тонкому подрібненню окисної плівки при деформації часток, що формує зміцнюючі тугоплавкі фази у матриці сплаву. Такі фази не коагулюють при нагрівах, забезпечуючи підвищення стабільності властивостей при технологічних нагріваннях. Винахід ілюструється фігурами, що пояснюють, але не обмежують об'єм винаходу. На фігурах зображено: Фіг.1 - Морфологія поверхні часток водорозпиленого порошку, дрібніших за 63мкм, мікрофотографія у растровому електронному мікроскопі (РЕМ); Фіг.2 - Морфологія поверхні окремої частки, мікрофотографія в РЕМ; Фіг.3 - Характерні оже-спектри, зареєстровані з поверхні частки водорозпиленого порошку до (а) і після (b) видалення поверхневого окислу за допомогою іонного травлення; Фіг.4 - Відносна інтенсивність окисленого і металевого компонентів оже-піка алюмінію серії LMM і піка кисню серії KLL, нормовані на інтенсивність піка алюмінію серії KLL, у функції глибини іонного травлення; Фіг.5 - Мікроструктура окремої частки водорозпиленого порошку в перетині холодно пресованого брикету, мікрофотографія у РЕМ; Фіг.6 - Мікроструктура часток водорозпиленого порошку в перетині холодно спресованого брикету, мікрофотографія у РЕМ; Фіг.7 - Мікроструктура екструдованої штаби в поздовжньому перетині, мікрофотографія у просвічувальному електронному мікроскопі (ПЕМ); Фіг.8 - Мікроструктура екструдованого прутка в поздовжньому перетині, мікрофотографія у РЕМ. Приклади виконання способу Спосіб, що заявляється, реалізували на сплавах, склади яких наведені у Таблиці 1. Приклади 1, 2 та 3 відповідають способу виготовлення напівфабрикатів, що заявляється. При цьому приклад 3 одержано при позаграничних параметрах водного розчину інгібітору. Приклад зі складом сплаву 01949 - найбільш близький за технічним рішенням і ефектом, що досягається, до рішення, яке заявляється. Сплав кожного складу виготовляли із шихти, яка складалася з алюмінію та лігатур на основі алюмінію з легуючими елементами, в індукційній печі. Розплав перегрівали на 150-200°С вище температури ліквідусу кожного сплаву та зливали в металоприймач. Гравітаційний струмінь розплаву, що витікає з металоприймача, диспергували під тиском 10МПа струменями водного розчину інгібіторів з групи слабких електролітів метанової кислоти з концентрацією від 5x10-7 до 4,5x10-3моль/л. Питомі витрати водного розчину інгібітору з температурою 7-8°С, що подається під тиском 10МПа на диспергування розплаву, складав 20-25кг на 1кг розплаву. Рівень водневого показника рН регулювали в межах від 3,0 до 5,0. Інтенсивність газовиділень служила показником, що характеризує процес окислення порошків в воді та визначає також вибухонебезпечність. Рівень водневого показника рН та температуру пульпи, що утворюється, вибирали на основі даних, наведених в Таблиці 2, які характеризують процес окислення порошків при довготривалій взаємодії з водою. Таблиця 1 Сплав Zn Mg Zr Cr Мn Ni Склад, мас.% Co Cu Ті Sc Fe Be Al 1 2 3 01949 5,5 6,0 5,5 4,55,5 3,0 3,0 3,0 2,53,5 0,8 0,3 0,85 0,71,0 0,2 0,150,3 0,5 0,5 0,15 0,15 0,10,25 0,15 0,6 1,5 0,6 0,15 0,15 0,1+ 0,2 0,3 0,3 2x10-5 0,05 89,15 88.4 89,55 решта Реакція порошків з водою протікає пасивно в інтервалі значень рН від 3,5 до 5,0 при температурах від 15 до 25°С (спроби 2/1-7/1 та 11/3-15/3). Впродовж першої години реакційного часу при всіх режимах газ не виділяється. При рН=3,5-4.0 та температурах 25°С і нижче газ не виділяється перші 72 год., а потім виділення газу є дуже низьким (спроби 3/1, 11/3, 12/3). Підвищення рН до 6,0 призводить до бурхливого протікання реакції (8/1 та 16/3), яке підсилюється з підвищенням температури до 30°С (спроба 17/3). Отримані дані про макроскопічну кінетику газовиділень дають підстави для вибору оптимальних значень границь рН та температур, відповідно рН від 3,5 до 5,0 та температур від 15 до 25°С. Подальше зниження граничних значень контрольованих параметрів є зайвим, оскільки це призвело би до невиправданого збільшення витрат на охолодження води та на інгібітори. Рівень рН та температури пульпи контролювали шляхом регулювання концентрації інгібітору у водному розчині, температури водного розчину та питомих витрат його на диспергування розплаву. Порошок, що міститься у пульпі, гідрокласифікували з виділенням часток, дрібніших ніж 63мкм. Виділену фракцію порошку піддавали дегідратації та висушували під вакуумом. Гарячу дегазацію висушеного порошку, попередньо скомпактованого в сирі пресовки з пористістю 30-40%, виконували під вакуумом 10-3мм рт. ст. послідовно при трьох температурах: 110, 250 та 450°С. Загальний час витримки - 120 хвилин. Після закінчення дегазації пресовки компактували з нагрівом до температури 450°С до щільності 99,0+99,6%. Далі консолідовані заготовки піддавали гарячій екструзії та отримували напівфабрикати ц вигляді прутка та штаби. Штаби зварювали аргоно-дуговою сваркою. Прутки загартовували після 1 год. витримки при температурі 465°С та піддавали старінню в режимі 120°С 24 год. (стан Т1). Штаби загартовували після 1 год. витримки при температурі 470°С та старили впродовж 20 год. при температурі 120°С. Одержали водорозпилені порошки з характерною неправильною формою часток (Фіг.1) і складним рельєфом поверхні часток (Фіг.2). Таблиця 1 Хід реакції № спроби /сплаву 1/1 2/1 3/1 4/1 5/1 6/1 7/1 8/1 9/1 10/3 11/3 12/3 13/3 14/3 15/3 16/3 17/3 18/3 t, °C пульпи 30 25 25 25 20 25 20 22 15 30 25 25. 25 20 25 22 30 15 рН водного розчину інгібітору 3,5 3,5 4,0 4,5 4,5 5,0 5,0 6,0 6,0 3,5 3,5 4,0 4,5 4,5 5,0 6,0 6,0 6,0 Індукційний період, год. 180 н/о н/о н/о н/о 60 100 0,5 1,5 190 н/о н/о н/о н/о 65 0,5 0,2 1,75 Інтенсивність газовиділень (мл/кг×год) по закінченні t годин 1 5 0 0 0 0 0 0 30 14 3 0 0 0 0 0 26 180 12 24 72 144 168 192 240 10 0 0 2 0 2 1 35 24 7 0 0 1 0 1 30 680 20 15 0 0 2 0 20 4 40 30 10 0 0 2 0 15 36 4800 26 25 1 1 4 1 30 23 40 28 22 0 2 2 1 15 35 н 28 25 3 3 5 4 28 25 120 80 25 2 2 4 2 25 108 н 80 120 3 4 10 4 30 20 192 150 80 4 2 7 4 27 145 н 120 1500 н н н 9 н н 5000 3700 900 н 5 10 7 28 3800 н 2460 Умовні позначення: н/о - протягом проведених досліджень за ходом реакції індукційний період не закінчувався; н - дослідження за подальшим ходом реакції не проводилися; t - температура. Товщина окисної плівки на поверхні часток порошків, виготовлених за способом, що заявляється, вивчена методом оже-електронної спектроскопії. Про наявність на поверхні плівки окису алюмінію свідчить сигнал від ox окисленої компоненти пика алюмінію, що спостерігається в спектрі (оже-пік A1LMM присутній на Фіг.3). Товщина плівки окису алюмінію на частині поверхні часток порошку не перевищує 1,6нм (4-5 моношарів), що ox доводиться наявністю в оже-спектрі сигналу від металевої компоненти піка алюмінію (оже-пік A1LMM наявний на Фіг.3). На решті поверхні формуються трьохвимірні оксидні острівці, що витікає з характеру кривих іонного травлення на Фіг.4, а саме, інтенсивності піків кисню та окисленої компоненти піка алюмінію різко знижуються, а інтенсивність металевої компоненти піка алюмінію зростає з початком іонного травлення. Однак, при подальшому травленні повністю видалити окислений компонент піка алюмінію та пік кисню не вдається, що вказує на наявність на решті поверхні трьохвимірних оксидних острівців (Фіг.4). Інтенсивність залишкових піків алюмінію та кисню залежать від ступеня покриття поверхні часток оксидними острівцями, які займають від 30 до 60% поверхні часток. Особливості морфології поверхні часток та окисної плівки сприяють консолідації порошків і більш тонкому подрібненню окисної плівки при деформації часток, що створює зміцнюючі тугоплавкі фази в матриці сплаву Мікроструктура часток виготовленого порошку показана на мікрофотографіях на Фіг.5 та Фіг.6. Розміри зерен субдендритної (Фіг.5) та недендритної (Фіг.6) структур знаходяться приблизно в межах від 0,4 до 2,0мкм. Екструдовані напівфабрикати у вигляді штаби 10ч 40мм2 (Фіг.7) та 6мм прутка (Фіг.8) термообробки в стані Т1 мають коміркову дислокаційну структуру з розмірами комірок близько 100нм. Висока розорієнтировка комірок також сприяє підвищенню міцності напівфабрикатів. Швидкість охолодження розплаву визначали за величиною дендритного параметру, який відповідає середньому розміру дендритного зерна [В.И. Добаткин, В.И. Елагин, В.М. Федоров. Быстрозакристаллизованные алюминиевые сплавы, М.: ВИЛС, 1995] та визначається за формулою: 1 æ a ön n=ç ÷ , èdø де a - постійна, яка для високоміцних алюмінієвих сплавів приймається a=100; n = 0.37 - середня величина постійної n згідно Рис. 2.1 [стаття Г.И. Эскина в журналі "Технология легких сплавов", 2000, №2, с. 17-25], d - дендритний параметр, мкм. Швидкість охолодження розплаву для часток з розмірами зерен 0,4 та 2,0мкм становить відповідно 3,2x106 та 105К/с, та перевищує граничну швидкість для найбільш близького відомого технічного рішення, яка доповнює 2x103К/с, на 2 порядку величин. Це створює основу для виготовлення напівфабрикатів з більш високим рівнем характеристик міцності. В Таблиці 3 наведені параметри властивостей міцності напівфабрикатів та зварних з'єднань, виготовлених у відповідності до способу, що заявляється, та напівфабрикатів близького складу, виготовлених відповідно до найбільш близького за технічним рішенням за ефектом, що досягається, способу. Напівфабрикати 1 і 2 отримані з водорозпилених порошків з медіанним діаметром часток 40-50мкм, виготовлених у відповідності з умовами їх приготування, що пропонуються. Зразок 3 одержано за позаграничними параметрами водного розчину інгібітору: рН=6,0 та при температурі пульпи, яка утворюється, 28°С. Дані про напівфабрикати 4 та 5, які виготовлені за прототипом, представлені відповідно з максимальним і середнім вмістом компонентів. Міцність напівфабрикату 3 нижче у порівнянні з напівфабрикатами 1 та 2, тому як він отриманий з порошків, виготовлених при позаграничних значеннях параметрів водного розчину інгібітору. Результати досліджень, наведені в Таблиці 3, показують, що по міцності зварного з'єднання напівфабрикати, виготовлені згідно способу, який заявляється, перевищують відомі на 50-55МПа, по границі міцності основного матеріалу - на 100-109 та по границі плинності - на 107МПа. Таким чином, введення нових технологічних операцій, розкриття і використання нових неочевидних їх властивостей в умовах способу, який пропонується, забезпечують рішення поставленої задачі. Таблиця 3 Механічні властивості Сплав 1 2 3 4 прототип 01949 максимальний вміст компонентів 5 прототип 01949 середній вміст компонентів Міцність зварного з'єднання, sв, МПа Границя плинності s02, МПа Подовження d, % 614 652 598 8,8 9,4 10 556 575 537 620 545 9,5 525 610 545 11,4 520 Границя міцності sв, МПа 655 719 643

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of semi-finished products of aluminium alloys

Автори англійськоюNeikov Oleh Domianovych, Milman Yulii Viktorovych, Vasyl'ieva Halyna Illivna, Sirko Oleksandr Ivanovych, Tokhtuiev Valerii Hlibovych

Назва патенту російськоюСпособ изготовления полуфабрикатов из алюминиевых сплавов

Автори російськоюНейков Олег Домианович, Мильман Юлий Викторович, Васильева Галина Ільинична, Сирко Александр Иванович, Тохтуев Валерий Глебович

МПК / Мітки

МПК: B22F 3/115, B22F 9/06

Мітки: напівфабрикатів, сплавів, алюмінієвих, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/8-66588-sposib-vigotovlennya-napivfabrikativ-iz-alyuminiehvikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення напівфабрикатів із алюмінієвих сплавів</a>

Попередній патент: Спосіб з’єднання деталей оптичним контактом маслова

Наступний патент: Пускач

Випадковий патент: Спосіб віброобробки деталей