Спосіб виробництва аміаку та апарат для його здійснення

Формула / Реферат

1. Спосіб виробництва аміаку, який включає стискання у багатоступінчастому компресорі синтез-газу, який містить водень та азот, а кожний ступінь компресора має зв'язаний з ним впуск та випуск, контакт стиснутого синтез-газу у реакторі аміаку з відповідним каталізатором за умов, щоб підтримати реакцію частини, меншої за ціле, водню та азоту у синтез-газі з утворенням аміаку, відокремлення продукту аміаку від потоку ефлюента з реактора, що випускають з конвертера аміаку, а частину потоку ефлюента з реактора, яка містить водень та азот, що не прореагували, повертають до багатоступінчастого компресора, вилучення підживлюючого потоку синтез-газу з компресора, охолодження та дегідратацію вилученого потоку синтез-газу, причому дегідратацію виконують при контакті вилученого потоку синтез-газу з рідким аміаком, та повертають охолоджений та зневоднений потік синтез-газу до компресора, який відрізняється тим, що вилучений потік синтез-газу вилучають з випуску першого ступеня компресора та повертають до компресора на впуск другого ступеня компресора.

2. Спосіб за п. 1, який відрізняється тим, що весь потік синтез-газу, вилучають з випуску першого ступеня компресора, охолоджують та зневоднюють.

3. Спосіб за п. 1 або 2, який відрізняється тим, що як багатоступінчастий використовують триступневий компресор, а підживлюючий синтез-газ випускають з першого ступеня компресора при тиску від приблизно 800 до 900 psia (від 5516 до 6206 кПа), випускають з другого ступеня компресора при тиску від приблизно 1800 до 1900 psia (від 12411 до 13100 кПа) та випускають з третього ступеня компресора при тиску від приблизно 2000 до 2100 psia (від 13790 до 14480 кПа).

4. Спосіб за п. 3, який відрізняється тим, що між другим та третім ступенями компресора підживлюючий синтез-газ не піддають охолодженню.

5. Спосіб за п. 3, який відрізняється тим, що потік синтез-газу перед тим, як повертати до компресора, охолоджують до температури від приблизно -20,5 до 26,1°С (від -5 до -15°F).

6. Спосіб за п. 1 або 2, який відрізняється тим, що потік синтез-газу повертають від дегідратора до компресора без підігріву.

7. Спосіб за п. 3, який відрізняється тим, що вміст води у вилученому потоці синтез-газу перед тим, як повертати до компресора, зменшують до менше, ніж 0,1 частки на мільйон за об'ємом.

8. Спосіб за п. 1 або 2, який відрізняється тим, що синтез-газ містить водень та азот у молярному співвідношенні приблизно 3:1.

9. Спосіб за п. 1 або 2, який відрізняється тим, що далі здійснюють охолодження синтез-газу, вилученого з компресора, щоб сконденсувати аміак, який там міститься, та видаляють сконденсований аміак з синтез-газу, перед тим як його вводити в конвертер аміаку.

10. Пристрій для здійснення способу виробництва аміаку шляхом стиснення в багатоступінчастому компресорі синтез-газу, що має принаймні перший та другий ступінь синтез-газу, який містить водень та азот, при цьому кожний ступінь компресора має зв'язані з ним впуск та випуск, спосіб включає контакт стиснутого синтез-газу у реакторі для синтезу аміаку шляхом контакту стиснутого синтез-газу з відповідним каталізатором для прискорення реакції конверсії частини, меншої за ціле, водню та азоту у синтез-газі в аміак, відокремлення утвореного аміаку від потоку ефлюента реактора, який виходить з конвертера аміаку, та повернення частини ефлюента з реактора, що містить водень та азот, які не прореагували, до багатоступінчастого компресора та контакт синтез-газу з рідким аміаком у дегідраторі, який має впускний отвір для підживлюючого синтез-газу, випускний отвір синтез-газу і вхідний та вихідний отвори для рідкого аміаку, який відрізняється тим, що компресор оснащений випускним отвором синтез-газу, через який за допомогою потоку зв'язано випуск першого ступеня із вхідним отвором синтез-газу дегідратора, проміжний вхідний отвір для синтез-газу, що зв'язує вхід другого ступеня за допомогою потоку з вихідним отвором синтез-газу дегідратора, тим самим визначаючи шлях потоку синтез-газу від виходу першого ступеня, через дегідратор, а звідти до входу другого ступеня.

11. Пристрій за п. 10, який відрізняється тим, що входи та виходи синтез-газу та рідкого аміаку розташовані так, щоб у дегідраторі потоки рідкого аміаку та синтез-газу переміщувались у протилежних напрямках.

12. Пристрій за п. 10 або 11, який відрізняється тим, що містить теплообмінник для охолодження синтез-газу та парорідинний сепаратор для відокремлення з нього води, які розташовані на шляху потоку синтез-газу між першим ступенем компресора та вхідним отвором для синтез-газу дегідратора.

13. Пристрій за п. 10 або 11, який відрізняється тим, що багатоступінчастий компресор є триступеневим компресором.

Текст

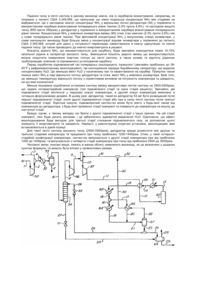

Даний винахід має відношення до способу й апарату для вироблення продуктів шляхом каталітичної реакції стисненого синтез-газу. Наприклад, одне з втілень даного винаходу стосується виробництва аміаку в каталітичній реакції стисненого синтез газу, що містить водень та азот. Більш конкретно, даний винахід стосується поліпшеного методу очищення виробленого синтез-газу, а саме синтез-газу, котрий додається до каталітичного реактора замість прореагованого синтез-газу. Патент США 3,350,170 виданий 31 жовтня 1967року J.A. Finneran et al. (Дж.А. Фіннеран та ін.) розкриває процес для проведення оборотних реакцій синтезу при підвищених тисках, і особливо має справу з поліпшеннями у методі стиснення свіжого та регенерованого синтез-газів у такому процесі. Цей патент добре ілюструє той тип процесу синтезу, до якого має відношення даний винахід. Як показано на Фігурі 1 патенту США 3,350,170 підживлюючий синтез-газ 10 вводиться у відцентровий компресор разом з газом 42, що повертається з конвертера 38, в якому водень та азот каталітично перетворюються в аміак. Рецикл-газ, що виходить з конвертера 38, таким чином містить продукт синтезу аміак, так само як і непрореаговані водень та азот. Рецикл-газ знову вводиться шляхом 24 у компресор. Стиснений вихідний газ 26 таким чином містить суміш рецикл-газу плюс свіжий (підживлюючий) газ, що вводиться шляхом 10. Вироблений аміак відділяється у сепараторі 31, а стиснений газ із зниженим вмістом аміаку прямує до конвертера 38 шляхами 33, 34 і 35. Лінія 46 використовується для відділення очищеного газу з петлі синтезу, щоб запобігти включенню забруднювачів у петлю синтезу, що визначається лініями 42, 24, 26 та 33. У звичайних процесах синтезу аміаку, видалення Н2О із підживлюючого синтез-газу виконується змішуванням підживлюючого газу, що містить 160ppm (part per million=частка на мільйон) Н2О з рециклгазом на ротаційному вході регенерата у компресор. Газ, що виходить із компресора, потім охолоджується і видаляється з Н2О, що поглинається при конденсації аміаку NH3. NH3 і поглинута Н2О відділяються від газу в сепараторі. У конвертер подається газ із сепаратора, при цьому цей газ суттєво звільнений від Н2О або, принаймні має тільки дуже малий її вміст. Відділений газ може містити, наприклад, біля 1,9% NH3. У цій системі є кілька незручностей. Треба більше енергії охолодження, тому що відбувається розведення відтоку з конвертера підживлюючим газом, який знижує концентрацію аміаку та точку конденсації. Це переносить завантаження з високо- до низькотемпературних вихолоджувачів, що потребує більше охолодження на одну тону охолодження. Також, вироблений аміак стискується в кільці регенерації, додаючи енерговитрат, задіяних у компресорі. Значне поліпшення у скороченні потреб енерговитрат може бути з реалізовано для системи, як показано у патенті США 1,815,243 із включенням дегідратора (водовідділювача). На American Institute of Chemical Engineers Meeting була представлена стаття 1989 року H.Bendix та L.Lenz з VEB Agro-chemie Piesteritz, колишня ГДР (Східна Німеччина), назва якої «Results and Experience on Revamping of Large-Scale Ammonia Single-Line Plants» () та розкривала додавання зрідженого аміаку через трубку Вентурі до синтез-газу, який вивантажується з компресора синтез-газу третьої стадії. Виголошена мета спрямована на висушення синтез-газу. Стаття M.Badano та F.Zardi була представлена на Nitrogen'99 meeting, спонсованому British Sulphur Publishing, у Каракасі, Венесуела 28 лютого - 2 березня 1999 року. Стаття була під назвою «Cesale Group Experience in Revamping Ammonia, Methanol and Urea Complexes» () та розкривала скрубінг (промивання) рідким аміаком аміачного синтез-газу з компресора синтез-газу між другою та третьою стадією. Інший прийом існуючого рівня техніки показано в патенті США 1,830,167 і патенті Канади 257,043. Цей метод включає скрубінг (промивання) об'єднаного потоку підживлюючого (makeup) та оборотного (рецикл-) газів рідким NH3 перед тим, як цей потік попередньо підігрівається і спрямовується у конвертер. Зазвичай, нема потреби промивати оборотний потік, оскільки в ньому немає забруднювачів. Недолік схеми за цими патентами полягає в тому, що він розподіляє забруднювачі через увесь газовий потік. Потім стає складнішим ефективно завершити видалення забруднення, оскільки забруднювачі розведені в цьому потоці до низьких концентрацій. Щоб якось обробити цей об'єднаний потік, промивний апарат (скрубер) повинен бути набагато більшим і витратнішим, ніж той, що треба для промивання потоку тільки одного підживлюючого газу, оскільки це є обробка газового потоку, який за об'ємом у 4-5 разів більше, чим потік тільки одного підживлюючого газу. Відповідно, схеми за патентами США та Канади 257,043 додають навантаження скрубера при поєднанні потоків рецикл-газу та підживлюючого газу перед промиванням. Також ще прийом існуючого рівня техніки включає використання молекулярних сит для видалення Н2О з підживлюючого газу шляхом абсорбції. Концепція дегідратування підживлюючого газу дозволяє потоку прямувати від низько- до високотемпературних охолоджувачів, що потребує менше енерговитрат на тону охолодження. Видалення Н2О молекулярними ситами також дозволяє не включати до процесу охолоджувач промивного газу, який використовує найхолодніше охолодження NH3. Вільний від Н2О (і від NH3) підживлюючий газ потім змішують з рецикл-газом, стисненим у кільці регенерації, і подають у конвертер. Ця система має одну перевагу перед конкуруючими технологіями, яка полягає в тому, що подавання у конвертер має низький вміст NH3, біля 1,4%. Проте, ця перевага нівелюється іншими факторами, такими як потреба в теплоті для регенерації молекулярних сит, експлуатаційна складність з причини потреб численних перемикаючих клапанів, необхідних для циклічної експлуатації процесів абсорбції та десорбції Н2О з молекулярних сит, великими експлуатаційними витратами і високим рівнем капіталовкладень з установки резервуарів молекулярних сит, теплообмінних апаратів, фільтрів, трубопроводів та клапанів. Заощадження енергії оцінюється у 0,53MM Btu/ST (де Btu /British thermal unit, британська теплова одиниця/, a ST означає коротку /малу/ тону »907,2кг) у порівнянні із стандартним оформленням. Інша концепція попереднього рівня техніки показана у патенті США 3,349,569. Цей патент розкриває установку скрубера NH3 на впусковому отворі компресора синтез-газу, щоб використовувати рідкий NH3 для поглинання Н2О із свіжого синтез-газу. Це дозволяє свіжому газу змішуватися з рецикл-газом та подаватися прямо до конвертера аміаку. Ефлюент з конвертера тоді іде прямо до охолоджуючо-вихолоджуючої системи типу, що описано вище в контексті використання молекулярних сит. Істотний вихолоджуючий ефект має місце внаслідок тепла необхідного для випаровування NH3, котре прибуває з вихолодженням свіжого газу. Істотно вільний від Н2О підживлюючий газ, котрий містить приблизно 4,9% NH3, тоді змішується з рецикл-газом, як описано вище в контексті використання молекулярних сит. Є декілька недоліків в цій системі. Переохолодження свіжого газу з причини надмірного випаровування NH3, що є результатом з зниженого тиску, призводить до переповнення скрубера і падіння температури впуску компресора (-27°F), котра стає нижче мінімуму (-20°F) для стандартних матеріалів конструкції. Для виготовлення скрубера потребуються більш дорогі низькотемпературні матеріали, а компресор має бути перераховано (якщо можливо). Повторний розрахунок компресора може інколи бути виконано, якщо його вихідні матеріали є задовільними для більш суворих експлуатаційних умов. Інакше, може вимагатися модернізація компресора низького тиску, та це дорого. Інший недолік цього методу полягає в тому, що у рецикл-газі, що подається до переднього кінця установки для десульфуризації, буде міститися NH3, з причини цього знижується ефективність цієї установки. Цей NH3 буде розкладатися до Н2 та Ν2, у секції риформінгу, що встановлюється у петлю регенерації. Всмоктування у скрубер також є недоліком з точки зору усунення вологості, оскільки вміст рівноважної Н2О, хоча і низький, все одно буде у два-три рази вище, ніж з дегідратором петлі синтезу у нинішньому винаході. Проте, головний недолік цієї системи попереднього рівня техніки витікає з його низького тиску функціювання та в результаті цього додавання істотної кількості NH3 до газу живлення конвертера, котрий містить приблизно 2,6% NH3. Це зменшує потенціал заощадження енергії до приблизно 0,45MM Btu/ST порівняно до стандартного проекту з вторинним підпаленням (наприклад, патент США 1,815,243). Версія скрубера всмоктування, як описано у патенті США 3,349,569 може використовувати подальше охолодження та вихолодження між стадіями компресора для конденсації частини NH3, що у першу чергу випарився у скрубері з боку впуску компресора. Утворений рідкий NH3 служить далі для очищення синтезгазу шляхом довільної абсорбції деяких забруднювачів, що залишилися. Однак, вимоги щодо охолодження такої системи будуть надмірними. Ще одна система попереднього рівня техніки розміщує скрубер при тому же тиску як і в петлі синтезу, тобто, приблизно 1900psia, що призводить до її однієї переваги: мінімізація вмісту NH3 у верхньому погоні скрубера (2,7%) та у живленні конвертера (2,1%). Є, проте, декілька недоліківцієї схеми. Найбільш важливий недолік являє собою необхідність модифікувати кожух компресора другої стадії у випадку ремонту петлі синтезу, що під тиском 1900-2000psia. Потрібно додати четверту форсунку (зміна що раніше ніколи не робилась), а кільце регенерації повинно бути зменшено в обсязі. Для петлі меншого загального високого тиску (2500-3000psia), другий кожух компресора вже має чотири форсунки, і таким чином додавання форсунки тут не є питанням. Ризик, що може бути наслідком цього типу модифікації компресора є істотним, з декількома проблемами (вібрація, ударне навантаження, втрата мастил, відмова підшипників, і тому подібне). Крім того, вартість системи для модифікації очікується дуже високою внаслідок модифікації компресора, обов'язкового додавання ще двох теплообмінників (охолоджувачі впуску скрубера) та потреби в насосі подавання NH3. Тут не відбувається зменшення швидкості компресора, немає випаровування NH3 та наступного вихолодження для свіжого газу (перша або друга стадії). Енергетичні заощадження для системи з живленням скрубера при 36°F (уникання проблеми замерзання) очікуються приблизно у 0,44MM Btu/ST. Загалом, винахід, що заявляється, передбачає спосіб та апарат для виробляння аміаку із стиснутого синтез-газу, що містить суміш водню та азоту, котрий використовує дегідратор для видалення Н2О з синтезгазу між стадіями (проміжна стадія) компресора синтез-газу. У переважному втіленні, теперішній винахід забезпечує для використання істотно безводний рідкий NH3 для скрубінга та наступного охолодження у дегідраторі синтез-газу, вилученого між першою та другою стадіями багатоступінчастого компресора. Це впливає на очищення свіжого газу та також зменшує енергетичні потреби компресії. Нинішній винахід далі інтегрує поліпшений крок очищення у петлю синтезу, таким чином підвищуючи ефективність стадій обробки. Скрубінг свіжого синтез-газу рідким NH3 для усунення забруднювачів (головним чином Н2О) дозволяє синтез-газу бути змішаним із рецикл-газом та подаватись прямо до конвертера. Ще конкретніше, очищення свіжого газу дозволяє, щоб газ, що буде змішаний з газом із слідами NH3 подавався до компресора третьої або стадії переробки а потім, до конвертера. Вироблений NH3 не стискується у кільці переробки, що заощаджує енергію. Ефлюент конвертера може бути направлений прямо до охолоджуюче-вихолоджуючої системи для конденсації NH3, за допомогою цього уникається розбавлення свіжим газом та зменшуються вимоги охолодження. Енергетична витрата таким чином зменшена у порівнянні до систем попереднього рівня техніки. Кінцевий продукт NH3 усувається до того, як відбувається повертання на компресію стадій регенерації. Нинішній винахід, порівняно до схем попереднього рівня техніки, зменшує енергетичні вимоги компресії та енергетичні вимоги обробки, дозволяє вибір потужнішої установки, зменшує швидкість компресора, використовує стадію очищення (усунення NH3 та інших кисневих забруднювачів) при тиску, котрий досить високий, щоб досягнути достатнього очищення без необхідності вдаватися до подальших заходів обробки, та усуває необхідність надмірно коштовного міжстадійного компресора для охолодження, що вимагається у декотрих схемах попереднього рівня техніки. Особливо, згідно з нинішнім винаходом забезпечується важливе вдосконалення у процесі виробництва аміаку. Процес включає стискання у багатоступінчастому компресорі синтез-газу, що містить водень та азот; кожна стадія компресора має впуск та випуск, зв'язані з ним; контакт стиснутого синтез-газу у реакторі синтезу аміаку з підхожим каталізатором за умов щоб підтримати реакцію перетворення частки, менше всієї кількості, водню та азоту у синтез-газі до аміаку; відокремлення кінцевого продукту аміаку з потоку ефлюента реактору, що виходить з конвертера аміаку; та регенерацію (повертання) частини потоку ефлюента реактора, що містить непрореагований водень та азот до багатоступінчастого компресора. Процес включає вилучення підживлюючого потоку синтез-газу з компресора та охолодження та дегідратацію вилученого потоку синтез-газу, стадія дегідратації виконується при контакті вилученого потоку синтез-газу з рідким аміаком, та повертання охолодженого та зневодненого потоку синтез-газу до компресора. Поліпшення включає те, що вилучений потік синтез-газу вилучається з випуску першої стадії компресора та повертається до компресора на впуску другої стадії компресора. Інший аспект винаходу забезпечує те, що весь потік синтез-газу вилучається з випуску першої стадії компресора та охолоджується і зневоднюється. У особливому аспекті винаходу, багатоступінчастий компресор є тристадійним компресором, та синтезгаз випускається з першої стадії при тиску біля від 800 до 900psia, випускається з другої стадії компресора при тиску біля від 1800 до 1900psia, а випускається з третьої стадії компресора при тиску біля від 2000 до 2100psia. У одному аспекті винаходу, вилучений потік синтез-газу до того, як повертатися до компресора, охолоджується до температури від біля -20,5 до -26,1°С (-5 до -15°F). У іншому аспекті нинішнього винаходу, потік синтез-газу повертається до компресора з дегідратору без нагрівання. Інший аспект винаходу передбачає, щоб вміст Н2О у вилученого потоку синтез-газу до того, як повертатися до компресора був зменшений до менше ніж 0,1 часток на мільйон за об'ємом. Винахід також включає охолодження синтез-газу, вилученого з компресора щоб сконденсувати аміак, що там міститься, та усування сконденсованого аміаку з синтез-газу до того, як він входить в конвертер аміаку. Синтез-газ типово містить водень та азот у молярному співвідношенні біля 3:1. Крім того інший аспект винаходу передбачає вдосконалення у апараті для виконання процесу виробництва аміаку шляхом стиснення у багатоступінчастому компресорі, що має принаймні першу стадію та другу стадію (компресії) синтез-газу, що містить водень та азот, кожна стадія компресора має впуск та випуск пов'язані з нею. Процес включає контактування стиснутого синтез-газу у реакторі аміаку при контакті стиснутого синтез-газу з належним каталізатором за умов, щоб підтримати реакцію перетворення частини, менше всієї кількості, водню та азоту у синтез-газі до аміаку, та відокремлення кінцевого продукту аміаку з потоку ефлюента реактору, що випускається з конвертера аміаку. Процес далі включає рецикл частини потоку ефлюента реактору, що містить непрореагований водень та азот, до багатоступінчастого компресора, та контактування підживлюючого синтез-газу з рідким аміаком у дегідраторі, що має впускний отвір синтез-газу, випускний отвір синтез-газу та впуск рідкого аміаку і випуск рідкого аміаку. Поліпшення апарату включає те, що компресом оздоблюється наступними компонентами: (а) випускний отвір синтезгазу, що з'єднує у сполученні течії випуск першої стадії зі впуском синтез-газу дегідратору, та (b) проміжний впуск синтез-газу, що з'єднує впуск другої стадії у сполученні течії з випускним отвором синтез-газу дегідратору, тим самим щоб визначити шлях течії синтез-газу від випуску першої стадії, через дегідратор, звідти до впуску другої стадії. Впускні та випускні отвори синтез-газу і рідкого аміаку краще організувати щоб у дегідраторі рідкий аміак тік протиточно до синтез-газу. Аспект апарату нинішнього винаходу передбачає те, що апарат крім того включає теплообмінник для охолодження синтез-газу, та парорідинний сепаратор для відокремлення з нього Н2О; теплообмінник та парорідинний сепаратор розташовано у шляху течії синтез-газу між першою стадією компресора та впуском синтез-газу дегідратора. Єдина Фігура є схематичною діаграмою потоку, котра ілюструє втілення винаходу, що заявляється. У виробництві аміаку, підживлюючий газ петлі синтезу з передньої секції установки складається головним чином із суміші водню (Н2) та азоту (N3) у молекулярному співвідношенні приблизно 3:1. Газ також містить менші кількості інертних сполук таких, як метан (СН4) та аргон (Аr) так же, як і небажані забруднювачі у слідових кількостях такі, як монооксид вуглецю (СО), диоксид вуглецю (СO2) та водяну пару (Н2О). У петлі синтезу аміаку, імперативно те, що кисневмісні сполуки, у тому числі Н2О, повинні бути усунені перед тим, як газ вводиться до конвертера аміаку, тому що вони є отрутою каталізатора синтезу. Такі сполуки мають тенденцію окислювати каталізатор, що має згубний вплив на весь процес. Нинішній винахід використовує рідкий NH3 у дегідраторі для поглинання Н2О та малих кількостей інших забруднювачів з підживлюючого синтез-газу на проміжній стадії (між стадіями) компресії газу. Це дозволяє підживлюючому газу бути змішаним з рецикл-газом та подаватися до конвертера аміаку з ефлюентом конвертера потім спрямовуватись безпосередньо до охолоджуюче-вихолоджуючої системи. Згідно з нинішнім винаходом, дегідратор обробляє газ, взятий з проміжної стадії (між стадіями) компресора Для багатьох застосувань, наприклад, петлі синтезу під тиском 2000psia з двома стадіями стискання підживлюючого газу, скрубер обробляє газ на впуску другої стадії компресора синтез-газу та працює при середньому тиску. Для цих проектів, дегідратор буде працювати при тиску біля 800-900psia. Для менш широковживаної петлі синтезу вищого тиску (2500-3000psia) з трьома стадіями підживлення, буде краще дегідратор розмістити між другою та третьою стадіями компресора те експлуатувати при тиску біля 12001400psia. Щойно коли є оптимальний експлуатаційний тиск для петлі синтезу NH3 (біля 1500-2500psia залежно від декількох чинників), є й оптимальний експлуатаційний тиск для операції видалення Н2О, включаючи контакт з рідким NH3. Для стандартної петлі синтезу, що працює при 1900-2000psia, діючий тиск для оптимального видалення Н2О виявлений таким, що лежить в межах 800-900psia, останній являє собою експлуатаційну відмітку між двома кожухами компресора. Цей діапазон тиску є найліпшим завдяки наступним чинникам: - Покращено економію енергії (біля 0,50MM Btu/ST для установок з вимогою енергії 32MM Btu/ST); - Покращення у зменшенні швидкості компресора (до біля 3% для компресора синтез-газу та біля 4 до 5% для компресора охолодження); - Покращення у зростанні потенційної потужності (3-4% якщо немає межі турбін компресора синтезгазу); - Зменшення складності (немає рециклу NH3 до переднього кінця); - Зменшення капіталовкладень (не вимагаються ніякі особливі дорогі матеріали конструкції, не потребуються ніякі модифікації компресора синтез-газу та не вимагаються ніякі додаткові обмінники, наприклад охолоджувачі впуску скрубера для одиниці високого тиску, не потребується ніяка додаткова проміжна стадія охолодження). Обговорення, наведене нижче, має відношення до стандартної петлі синтезу NH3, що застосовує тристадійний компресор синтез-газу (дві стадії підживлення та одна стадія рециклу). Для цієї петлі синтезу, дегідратор, згідно з нинішнім винаходом, розміщено між першими двома стадіями компресії. Це розміщення виявлене таким, щоб являти собою оптимальне розташування (при оптимальному діючому тиску) за декількох причин, наведених раніше. З посиланням на єдину Фігуру, котра схематично ілюструє дегідратор, задіяний у номінальний петлі синтезу аміаку на 2000psia, підживлюючий потік синтез-газу 1, одержаний від кроків загальновідомого попереднього процесу (таких, як паровий риформінг вуглеводневої сировини, що виконується перед конверсією, видалення СО2 та метанування) входить при тиску біля 300-400psia. Можуть бути деякі варіації цього тиску залежно від обладнання попереду за потоком, але це не має значення для нинішнього винаходу. Газ складається головним чином з реагентів водню (Н2) та азоту (N2) у приблизному молярному співвідношенні 3:1. Інші компоненти, такі, як метан (СН4) та аргон (Аr) звичайно присутні у малих кількостях (біля 1% від загального вмісту). Кисневмісні забруднювачі, такі, як монооксид вуглецю (СО), диоксид вуглецю (СO2) та водяна пара (Н2О) теж присутні. Оксиди вуглецю вже по суті видалені з газового потоку 1 за допомогою протиточного метанатору, але Н2О обов'язково повинна все-таки видалятися перед тим, як синтез-газ вводиться до петлі, яка дозволяє йому війти до конвертера NH3 60. Газовий потік 1 стискається до біля 800-900psia у першій стадії 50 відцентрового компресора синтезгазу. Витікаючий потік 2 з першої стадії розділяється, частина його, потік 3, спрямовується до переднього кінця установки для використання як газ для гідродесульфуризації, як це відомо у галузі. Основна маса газового потоку 2 вливається через потік 4 до теплообмінника 52 (котрий може складатися з декількох різних одиниць) та охолоджується там до температури біля 4,4°С (40°F). Більшість присутньої Н2О конденсується та відокремлюється у барабані 53 та виходить із системи як потік 7. Потік 6, що містить біля 160ррm Н2О, являє собою потік пари, що залишає барабан 53 та тече до дегідратору 54, де вона піддається скрубінгу істотно безводним NH3, що міститься у потоці 26. Дегідратор 54 може бути одним з відомих газорідинних контактних приладів, котрі приводять газові та рідинні фази у близький контакт друг з другом для досягнення дифузійного обміну. Вода у газовій фазі поглинається аміаком у рідкій фазі в межах дегідратору 54, котрий типово може бути баштою, що використовують ковпачкові тарілки, ситові тарілки, наповнення, чи будь-які інші належні відомі засоби, щоб актуалізувати близький парорідинний контакт. Для нинішнього застосування, для того, щоб забезпечити достатній парорідинний контакт, віддається перевага ковпачковим тарілкам, тому що рівень рідини підтримується на кожній тарілці. Газ контактує протиточно з рідким NH3 для видалення більшості забруднювачів та по суті всієї Н2О. У нижній частині дегідратору 54, газ тече за висхідною, а контактна рідина прямує за спадаючою. При абсорбції, компонент, що має поглинатися, вичерпується у газовій фазі по мірі руху в колоні вгору та збільшується у рідкій фазі, по мірі як вона тече за спадаючою. Остаточний вміст води у газі, що виходить, буде таким, який відповідає рівновазі з рідинною, що залишає стадію (майже чистий NH3 з дуже малою кількістю Н2О). Вміст води у газі, що виходить, повинен бути нижче 10ррm, так що газ живлення конвертера, після розведення рецикл-газом, буде містити не більше ніж 1-2ррm Н2О. У фактичній практиці, очікується, що вміст води буде значно нижче та практично не детектований. При розрахунку, концентрація Н2О у парі скорочується до менше, ніж 0,1ррm після першої теоретичної тарілки, та до по суті нуля після другої теоретичної тарілки. Хоча передбачено, що вміст Н2О був саме таким низьким, ефективність дегідратору не буде реально поставлена під сумнів, навіть якщо вміст Н2О у верхньому погоні буде дещо вище (до приблизно 5ррm). Експериментальні дані, наведені у патенті США 3,349,569, повідомляють відносно рівноваги вода/аміак, що вміст Н2О у потоці верхнього погону 8, що залишає дегідратор 54, мав би задовільно низьке значення (у діапазоні 1ррm після того, як скорегувати концентрації на впуску та діючий тиск). Повинен мати місце істотний охолоджуючий ефект, щоб забезпечити тепло для випаровування того NH3, котрий насичує газ. Зневоднений верхній погін скрубера виходить як потік 8 при температурі біля -10°F, та містить біля 3,5% NH3. Певний рівень рідини, підтримується на дні башти, що включає дегідратор 54, та ця нетто-рідина виходить, як потік 27. Вихідний потік верхнього погону 8 стискається до біля 1900psia на другій стадії 56 компресора. Витікаючий потік 9 з другої стадії 56 тоді змішується з рецикл-газом з потоку 31, утворюючи потік 10, котрий далі стискається до біля 2030-2080psia на третій стадії 57 компресора. На третю стадію 57 інколи посилаються як на «кільце рециклу». Точний тиск на випуску буде залежати від падіння тиску в петлі синтезу, що є функцією специфіки оформлення петлі, потужності, ступеню конверсії NH3 та інших факторів. Об'єднаний потік підживлюючого та рецикл-газу 11 тоді виходить з третьої стадії 57 компресора та підігрівають у теплообміннику живлення/ефлюент 59. Підігрітий газ далі тече як потік 12, що містить біля 2,3% NH3, до конвертера аміаку 60. Тут над каталізатором має місце реакція синтезу NH3, ця реакція відбувається згідно з наступним рівнянням: 2NH3 3H2O+N2 Газовий потік 13, що виходить з конвертера й містить приблизно від 12 до 20% NH3, звичайно біля 1517% NH3, потім тече через теплообмінник відновлення тепла 61. Газ лишає цей теплообмінник 61 як потік 14 та далі охолоджується у теплообміннику 59, та лишає його як потік 15. Подальше охолодження газового потоку 15 виконується охолоджуючою водою у теплообміннику 62. Вихідний газ з'являється з охолоджуваного водою обмінника 62 як потік 18, котрий розділяється, як показано, на потоки 16 та 17, котрі входять до, відповідно, теплообмінників 64 та 66. Додаткове охолодження належним охолоджувачем, наприклад NH3, виконують у теплообміннику 64, котрий може складатися з кількох одиниць, що використовують поступово більш холодні рівні охолодження. Регенерація охолодження виконується у теплообміннику 66. Відповідні вихідні потоки 19 та 20 потім об'єднуються в потік 21 котрий тече до сепаратору продукту 67. Тут, кінцевий продукт NH3 видаляється у вигляді рідкої фази, що позначено як потік 23. Парова ваза, потік 22, повертається до теплообмінника 66 для відновлення охолодження, як зазначено вище. Розігріта пара, потік 30, розділяється з виділенням малого потоку 32, що вдувається в паливо для видалення інертних сполук. Більшість потоку повертається до компресора як потік рециклу 31. Буде зауважено, що вихолоджувач та сепаратор очищуючого газу (лінія 32) у ілюстрованому розміщенні не вимагаються. Рідкий потік з сепаратору продукту 67, потік 23, розділяють так, що частина його спрямовується до дегідратора 54 як потік 25. Тиск потоку 25 зменшується при проходженні через контрольний клапан 55, а вихідний потік 26 з клапану 55 тече до верхньої частини дегідратору. Решта рідкого продукту високого тиску з сепаратора 67 іде у розріджуючий барабан 69 як потік 24. Цей резервуар працює при зменшеному тиску, біля 250-270psia. Потік рідкого NH3 в нижній частині дегідратору 27, що містить Н2О та мінорні кількості інших забруднювачів, видалений з підживлюючого синтез-газу, вилучають через контрольний клапан рівня 71 та посилається до барабану 69 через потік 33. Газ, що миттєво виділяється (флеш-газ), потік 28, залишає розріджуючий барабан 69 верхнього погону як паливо в той час, як рідкий кінцевий продукт NH3, потік 29, видаляється з дна розріджуючого барабану 69. Звертаючись до Фігури, слід зазначити, що температура газу, який виходить з дегідратора 54 як потік верхнього погону 8, та його NH3-концентрат, дещо зміниться, тому що вона є функцією температури газу живлення (потік 6), температури рідкого NH3 (потоки 25 та 26) та діючого тиску. В цілому краще мінімізувати діючу температуру (знизити приблизно до ~20°F для потоку 8) тому що це знижує тиск пару NH3 та зменшує кількість NH3 у підживлюючому газі та остаточно, концентрацію NH3 у газі живлення конвертера, що подається через потік 12 до конвертера аміаку 60. Мінімальна вимога до витрат енергії трапляється, коли збільшення концентрації NH3 вздовж конвертера є доведеним до максимуму Також, знижена температура впуску компресора зменшує вхідний об'ємний потік, енергетичні потреби та швидкість, як це обговорено в іншому місці У випадку, коли температура з обміннику 52 відносно висока (наприклад, коли він не є рефрижераторним вихолоджувачем), буде обачливо забезпечити подальше охолодження, щоб знизити температуру потоку 6 приблизно до 40°F. Може також бути деяка варіація стосовно кількості очищюючої рідини, що використано у потоці 25, котрий посилається до верху дегідратора 54. Ця кількість мусить бути принаймні рівною кількості NH3, що випаровується, щоб уникнути випаровування до сухого стану у дегідраторі. На практиці, певний запас буде додано до розрахункової мінімальної кількості, так що кількість буде складати принаймні 10% потоку 23, що покидає сепаратор 67. Коли температура потоку 25 дуже близька до температури в верхній частині дегідратора 54 (наприклад, -10°F), кількість очищюючої рідини, що постачається з потоків 25/26 має малий вплив на баланс тепла дегідратора, так що його течія буде знаходитися у діапазоні від 10 до 15% потоку 23. Коли температура потоку 25 більша (наприклад, ~2°F), його течія мусить бути зменшена до біля 10-15% потоку 23, оскільки більші кількості викликають тенденція легкого розігріву з трохи більшою кількістю NH3, що іде у верхній погін. Коли температура потоку 25 холодніша (наприклад, -18°F), його течія може бути збільшена до принаймні від 15 до 20% потоку 23, оскільки збільшені кількості течії дають тенденцію охолодження, що зменшує концентрація NH3 у верхньому погоні дегідратору. Дегідратор 54 може бути колоною, що використовує невелике число тарілок (краще ковпачкових) з зумфом (відстійником) у дні, що містить рідкий NH3, підтримуваний контролем рівня. Зворотний охолоджувач (не показаний на Фігурі) для компресора синтез-газу може увійти до складу установки, щоб функціювати в умовах рециклу (під час пуску установки). Встановлення сепаратору (не показаний на Фігурі) при випуску компресора може стати необхідністю, щоб видаляти мастило у неправдоподібному випадку його викиду з компресора. Насос NH3 навпаки не є потрібним для постачання рідкого аміаку до дегідратору 54 в стадії скрубінгу. Це завдяки тому, що дегідратор 54 працює при середньому тиску, набагато нижче тиску сепаратора 67, котрий постачає рідкий NH3. Це є значним поліпшенням у порівнянні з попереднім рівнем техніки, де є варіація високого тиску у скрубері, що потребує насосу плюс запчастини. Наприклад, у номінальний петлі синтезу на 2000psia, сепаратор 67 буде працювати при тиску біля 1950psia, в той час, як дегідратор 54 при тиску біля 800-900psia. Треба відзначити, що скрубінг обмежений виключно підживлюючим потоком, та не потрібен для об'єднаного потоку підживлення/рециклу, як вимагається у, наприклад, патенті США 1,830,167 та патенті Канади 257,043. Будуть необхідні деякі модифікації трубопроводів петлі синтезу для переобладнання дегідратора за нинішнім винаходом в діючій установці, але, звичайно, для нової установки це не потрібно. Випуск компресора кільця рециклу приєднано до впуску трубної зони теплообміннику 59. Ефлюент конвертера з міжтрубної зони обміннику 59 спрямовується до впуску обміннику 62, флеш-газ від сепаратору 67, після того як текти через трубну зону обміннику 66 та після очищення, тоді спрямовується до впуску кільця рециклу. Вимагаються малі рідинні токи NH3 з сепаратору 67 до дегідратору 54 та з дна дегідратору до барабану 69. Теперішній винахід має кілька наступних характеристик та переваг над схемою переробки попереднього рівня техніки. Отже очищення підживлюючого газу синтезу досягнуто у одному кроці (у дегідраторі), у противагу використовуваним багаторазовим стадіям, як у попередньому рівні техніки. Протилежно цьому, патент США 3,349,569 показує, що NH3 конденсують після скрубера всмоктування між стадіями компресора для промивання та подальшого очищення газу. Нинішній винахід зменшує капіталовкладення та експлуатаційні витрати при запобіганні вимог додання охолодження на проміжній стадії (між стадіями) компресора, як це необхідно, наприклад, у схемі патенту США 3,349,569. Крім того, уникається небажаний рецикл NH3 до переднього кінця установки, який трапляється, наприклад із скрубером всмоктування у патенті США 3,349,569. Зменшення у швидкості компресора синтез-газу досягнуто при відводі до дегідратору газу, що береться з проміжної стадії (між стадіями) компресора; ще точніше, при відводі газу дегідратора з поміж першою та другою стадіями компресора. Наприклад, посилаючись на Фігуру, є відвід газу дегідратора, а саме газу, що виходить з першої стадії 50 компресора. Відведений газ, як описано вище, охолоджують у теплообміннику 52 та зневоднюють у дегідраторі 54 до того, як потоку 8 текти до другої стадії 56 компресора, при температурі біля -23,3°С (-10°F). Це призводить до зменшення навантаження як для другої, так і для третьої стадії ("кільце рециклу") компресора, як описано нижче більш детальніше. Ця вигода не може бути досягнута в конфігураціях схем переробки попереднього рівня техніки. Температура впуску другої стадії холодніше, приблизно -10°F, на виході з дегідратору, в порівнянні біля 40-45°F для стандартного оздоблення попереднього рівня техніки. Холодніша температура зменшує завантаження компресії для другої стадії. Також, температура випуску другої стадії відповідно нижча, як це визначено з рівняння Т2=T1*(Р2/P1(n-1/n), де T1 = температура впуску, Т2 = температура випуску, Р1 = тиск впуску, Ρ2 = тиск випуску та (n-1)/n=(k-1)/(k*ер), де k=Ср/Cv та ер = політропна ефективність компресора. Ср = питома теплоємність при сталому тиску в той час, як Cv = питома теплоємність при сталому об'ємі. Нижча температура впуску призводить до нижчої температури випуску. Це означає, що температура на впуску змішування до кільця рециклу нижче, ніж при стандартному оздобленні за попереднім рівнем техніки, оскільки немає охолодження випуску другої стадії, до того як відбувається змішування з рециклом. Інтеграція дегідратора в процес може збільшити виробничу потужність на приблизно 3-4%, якщо енергетичний вихід двигуна компресора синтез-газу обмежує продуктивність, та на приблизно 8-9%, якщо енергетичний вихід двигуна компресора охолодження обмежує продуктивність. Інтеграція дегідратора в процес забезпечує м'які діючі умови порівняно до схем попереднього рівня техніки, це означає, що не потрібні ніякі спеціальні низькотемпературні матеріали в конструкції (ті, що пристосовані для температур менше ніж -20°F). Інтеграція дегідратора в процес зменшує падіння тиску в петлі синтезу, котрий приблизно на 5% нижче, ніж для скрубера всмоктування для патенту США 3,349,569. У системі нинішнього винаходу, вміст NH3 у випуску верхнього погону дегідратора складає 3,5% (проти 4,9% для скрубера всмоктування), а вміст NH3 у потоці живлення конвертера нижче, наприклад, 2,3% проти 2,6% для скрубера всмоктування. Це призводить до зменшеної циркуляції при даній потужності та, отже, до нижчого падіння тиску. Безпечне та безперервне функціювання конвертера гарантується тим, що видалення вологи буде практично закінченим (принаймні не більше) ніж за схемами попереднього рівня техніки. Видалення води буде виконуватися у дегідраторі, який включає спеціально оформлену башту, призначену саме для цієї мети замість того, що робиться зараз шляхом довільного контакту з рідким NH3, оскільки витікаючий потік компресора прямує через вихолоджувачі та трубопроводи до сепаратору. Останній підхід проілюстровано патенті США 1,815,243. Дегідратор нинішнього винаходу приєднаний для того, щоб обробляти тільки підживлюючий газ замість об'єднаного потоку підживлюючого та рецикл-газів, як показано, наприклад, у патенті США 1,830,67 та патенті Канади 257,043. Це значно зменшує його обсяг та вартість. Функціювання дегідратора безперервне та тому значно простіше у порівнянні з системами попереднього рівня техніки, що використовують молекулярні сита. У системі нинішнього винаходу немає дорогого та вимагаючого частого обслуговування клапанного обладнання як це має місце у схемі обробки молекулярними ситами. Далі, встановлена вартість системи у нинішньому винаході значно (на 60-70%) менше, ніж системи з молекулярними ситами. Економія енергії дегідратора того ж порядку, що досягають у системі з молекулярними ситами. Стадія скрубінгу з видаленням води дегідраторі, як відзначено вище, вигідно розміщенаміж першими двома стадіями компресора синтез-газу. Проміжна стадія дегідратації організована вище з декількох причин, у тому числі зменшених вимог енерговитрат, зменшених вимог швидкості компресора синтез-газу та збільшення продуктивності. Підвищений тиск, при котрому працює дегідратор нинішнього винаходу (наприклад, приблизно 800900psia) є задовільним для досягнення адекватного та істотно завершеного видалення Н2О без того, щоб вдаватися до подальшого контакту з рідким NH3. Використання дегідратора для того, щоб проводити скрубінг підживлюючого синтез-газу з рідким NH3 при підвищеному тиску для видалення забруднювачів (головним чином Н2О, але також слідових кількостей СО та СO2) для надання належного складу підживлюючого синтез-газу для каталітичного синтезу NH3. Видалення Н2О істотно завершене тільки при залишковому вмісті 0,1ррm після тільки однієї теоретичної стадії рідинно-газового контакту у дегідраторі, що веде до задовільної роботи конвертера та довгого життя каталізатора. Звичайні постачальники каталізатора конвертера аміаку встановлюють максимальний атомний вміст кисню 3ррm у потоці живлення. Більшість систем звичайної петлі синтезу використовують вторинний спалах (secondary flash)1 (дивись патенти США 1,815,243 та 3,350,370) та для виконання видалення Н2О покладають на контакт між NH3, що конденсується, та синтез-газом у обмінниках та трубопроводах. Встановлено, що видалення Н2О за методами попереднього рівня техніки є далеким від завершеності, за деякими оцінками показника на рівні 15ррm Н2О у живленні конвертера. В той час, як це є гранично задовільним для стандартних каталізаторів синтезу аміаку (хоча це сприяє скороченню життя каталізатору), це не прийнятно для нещодавно розроблених каталізаторів синтезу аміаку з дорогоцінних металів. Згідно з нинішнім винаходом, петлю синтезу переконфігуровують для оптимального функціювання та максимальної економії енергії. В результаті користування дегідратором для висушення синтез-газу на проміжній стадії (між стадіями), Н2О видаляють, і таким чином стає можливим переконфігурування петлі синтезу. Підданий скрубінгу підживлюючий газ може бути змішаний з рецикл-газом з малим вмістом NH3 та поданий прямо до конвертера аміаку (60 на Фігурі). Ефлюент конвертера аміаку тоді може бути послано прямо до що заходів охолодження/вихолодження(уникаючи розведення підживлюючим газом), заощаджуючи енергію охолодження. Рецикл-газ після видалення NH3 (у сепараторі 67 Фігури) та після вилучення забруднювачів (лінія 32 Фігури) тоді спрямовується до третьої (рецикл) стадії компресора. Кінцевий продукт NH3 не стискується на стадії рециклу, що заощаджує енергію. Також, переконфігурування петлі синтезу призводить до нижчого тиску випуску компресора синтез-газу для заданого тиску випускного отвору конвертера аміаку. Це трапляється тому, що між компресором та конвертером є менше частин устаткування, ніж за схемами попереднього рівня техніки. Це є одним з факторів, котрі зменшують потужність та сприяють зменшенню споживання енергії. Найважливіша причина зменшеного споживання енергії у переконфігурованій петлі та, що додатковий введений через дегідратор NH3, може бути сконденсований у петлі охолоджуючою водою, замість рефрижераторних вихолоджувачів із-за підвищеного точки роси ефлюента конвертера. Отже, велика перевага відбувається у потужності компресора синтезгазу, без збільшення потужності компресора охолодження. Таке переконфігурування петлі синтезу аміаку також дозволяє краще організувати повернення тепла у теплообміннику (пункт 61 на Фігурі) для використання, щоб нагріти воду живлення парового котла обміном з ефлюентом конвертера аміаку (пункт 60 на Фігурі), оскільки споживання енергії в третій стадії, або кільці рециклу (пункт 57 Фігури) компресора направлене до конвертера аміаку. Протилежно цьому, оздоблення попереднього рівня техніки замість цього таку енергію направляє на охолодження водяного обміннику як в устаткуванні вторинного спалаху наприклад патенти США 1,815,243 та 3,350,170. Подальша мета, здійснена при переконфігуруванні петлі синтезу, - це усунення вихолоджувача очищеного газу та його сепаратора. Це заощаджує капіталовкладення при реалізації нового обладнання та економить енергію для нового або модифікованого обладнання. Причина цього та, що газ очищення (продувний, промивний газ) вихолоджується шляхом послідовності все холодніших ступенів охолодження у петлі синтезу, переконфігурованій у відповідності до здійсненням нинішнього винаходу, в той час, як він вихолоджується за допомогою тільки найбільш холодного рівня у попередніх проектах. В цілому, від використання дегідратора на проміжній стадії (між стадіями) нинішнього винаходу отримується значна сумарна економія енергії біля 0,5MM Btu/ST кінцевого продукту ("ST"= коротка тона або 2000 фунтів кінцевого продукту NH3). Навіть коли збережена вихідна конфігурація петлі синтезу, дегідратор (54 на Фігурі), розташований між першою (50 на Фігурі) та другою (56 на Фігурі) стадіями компресора, можуть бути використано для отримання переваги видалення води (та інших забруднювачів) з синтез-газу. Без вигоди значної економії енергії, досягається, переконфігуровуючи петлю синтезу, як наведено вище, енергія, заощаджена у компресорі синтез-газу, значною мірою зміщується на більші вимоги енергії охолодження. Головною перевагою у цьому випадку буде значне покращення терміну життєздатності каталізатора конвертера завдяки нижчому вмісту Н2О. Також, навантаження буде переміщатися від компресора синтез-газу до компресора охолодження. Для компресора синтез-газу буде відбуватися зменшення швидкості приблизно на 2%. Це може бути вигідним в установках, де потужність компресора синтез-газу обмежена, а є додаткова потужність, доступна у компресорі охолодження (наприклад, у холодному кліматі або в зимовому періоді у теплому кліматі). За цих умов може бути отримана більша потужність установки. Згідно з досвідом нинішнього винаходу стадія скрубінгу розташовується між першими двома стадіями (50 і 56 на Фігурі) компресора синтез-газу. Це розміщення є приоритетним з кількох причин, включаючи скорочення споживання енергії, зменшення вимог до швидкості компресора синтез-газу та збільшення виробництва кінцевого продукту. М'які умови експлуатації означають, що не потрібні ніякі низькотемпературні матеріали, і при модифікації існуючих установок можна зберегти продукцію звичайної металургії. Для нових установок потреби використання продукції низькотемпературної металургії зменшено. Виведення і зневоднення та охолодження між першою та другою стадіями запобігають небажаному рециклу NH3 до фронтального кінця установки, яка трапляється при використанні скрубера всмоктування, як у патенті США 3,349,569 що належить Небген (Nebgen), Підвищений тиск у дегідраторі (біля 800-900psia) є задовільним для досягнення адекватного та суттєво завершеного видалення Н2О без використання подальшого контакту з рідким NH3 як в патенті США 3,349,569. При застосуванні нинішнього винаходу уникнені екстенсивні вимоги міжстадійного охолодження, оскільки немає потреби охолоджувати та екстенсивно вихолоджувати міжстадійний газ компресора для конденсації NH3. В противагу, енергія охолодження, витрачувана для досягнення глибокого охолодження від -5 до -50°С (від 23 до -58°F), як це наведено у патенті США 3,349,569, у тій схемі буде рівною або перевищувати енергію, заощаджену для компресора синтез-газу. Також, запобігаються великі інвестиції, що вимагаються за попереднім рівнем техніки. Для модифікації (зміни існуючої установки), протиточно до дегідратора можуть бути використані існуючі теплообмінники. Міжстадійне охолодження синтез-газу між першою та другою стадіями вигідно впливає на дві стадії компресора синтез-газу замість тільки однієї. Модифікація устаткування легко робиться у випадку звичайного задіяного оздоблення компресора, котрий включає другу стадію та третю стадію (рецикл) компресора в одному кожусі, із стискуванням в кільці рециклу об'єднаного потоку підживлюючого та синтезгазу рециклу. Вихолоджений газ з дегідратора входить у другу стадію компресора та, після стискування, температура випуску є холоднішою оскільки це встановлено у співвідношенні Т2=T1*(Р2/P1(n-1/n). Цей потік, без подальшого охолодження, тоді змішується з рециклом, так що результуюча температура потоку стає нижчою. Нижчі температури впуску до другої та третьої стадій призводять до нижчих енергетичних вимог для обох стадій, оскільки вони визначаються з відомого політропного співвідношення Р=K/ер*МРН*Т1*Ζ*n/(n-1)*Р2/P1(n-1/n), де Ρ = потужність, K = константа, МРН = молярна течія у молях за годину, Ζ = стискальність, а ер, n, Р1, Р2 та Т1 - як визначено вище. Охолодження впуску другого стадії більше ніж компенсує збільшену молярну течію, як показано нижче, де тільки для однієї тої стадії отримується 7% заощадження потужності. Інші фактори у вищенаведеному рівнянні істотно сталі, що дає Р=(460-10)/(460+41)x(1,035/1,000)=0,93 Для стадії рециклу, температура впуску є нижчою із згаданого вище приводу. Також, на температуру впуску та течію (оскільки кінцевий продукт NH3 не стиснутий) сприятливо можна вплинути шляхом переконфігурування петлі, так що здійснюється заощадження 12% потужності, як показано у наступному розрахунку: Р=(460-114)/(460+150)x(0,935/1,000)=0,88 До того ж, потужність рециклу далі дещо зменшується завдяки меншому падінню тиску. Потужність першої стадії буде приблизно такою же, так що загальне зменшення енерговитрат для компресора синтезгазу складе приблизно 6%. Це спрощено показано так Р=(1,0x0,36)+(0,93x0,36)+(0,88x0,28)=0,941 Звичайно, коли задіяний дегідратор, щоб виправити криві експлуатаційних характеристик компресора, має місце деякий перерозподіл потужності між стадіями. Це призводить до зниження співвідношення тиску для першої стадії та, відповідно, підвищення співвідношення тиску для другої стадії. Проте, загальна потужність, що заощаджується залишається біля 6%. Об'ємна течія на впуску також стає меншою, що призводить до зниження швидкості компресора (біля 3% з переконфігурованою петлею синтезу) та внаслідок цього, зниження жорсткості експлуатації. Ця перевага (дегідратор, що позитивно впливає на дві стадії) не може бути здійснена в оздобленні попереднього рівня техніки. Рідкий NH3 постачається до стадії скрубінгу з сепаратору нижче за потоком під високим тиском. При цьому під час нормального функціювання насос не потрібен. Скрубінг обмежений виключно підживлюючим потоком, а не об'єднаним потоком підживлюючого плюс рецикл-газів, як представлено у патентах США 1,830,167 та 257,043. (Відзначимо, що у патенті США 3,349,569 скрубінг проводиться тільки для підживлюючого потоку.) Падіння тиску в петлі синтезу в даному винаході нижче, ніж із скрубером всмоктування, наприклад, як показано у патенті США 3,349,569, що припускає що ніяка подальша конденсація NH3 між стадіями не відбувається. Це є наслідком нижчої концентрації NH3 у верхньому погоні дегідратора (54) у порівнянні із використанням скрубера всмоктування попереднього рівня техніки (3,5% проти 4,9%), та наслідком вищого тиску (850 проти 350psia) у дегідраторі у порівнянні із використанням скрубера всмоктування попереднього рівня техніки. Концентрація NH3 у живленні конвертера аміаку (60) отже стає нижчою (2,3% проти 2,6%) ніж у схемі попереднього рівня техніки. При фіксованій концентрації NH3 у випускному отворі конвертера, у схемі нинішнього винаходу буде більша зміна у концентрації вздовж конвертера у порівнянні до патенту США 3,349,569, котрий для даної у потужності перекладає навантаження в нижчу циркуляцію та нижче падіння тиску. Це також призводить до нижчої енерговитрати в рециклі. Кількість рідкого NH3, що використовується для скрубінгу, буде звичайно знаходитися поміж 10-15% загальної рідини в сепараторі високого тиску. Зменшуючи кількість рідкого аміаку що використовується, можна скоротити повернення інертних сполук до петлі синтезу, а також розмір та вартість рідинних трубопроводів, клапанів та (промивного) устаткування скрубінгу. Перед скрубінгом підживлюючий газ попередньо охолоджують /прекулінг/ (звичайно приблизно до 3845°F у рефрижераторному вихолоджувачі). Це охолодження передує барабанному сепаратору, що видаляє сконденсовану Н2О. Це зменшує вміст Н2О у насиченому газі та навантаження на скрубер. Прекулінг також знижує вміст NH3 в парі верхнього погону дегідратора та отже, вміст NH3 у живленні конвертера. Крім того, це зменшує температуру верхнього погону з сприятливим впливом на потужність компресора та швидкість, на що вже посилалося. Менше поширене оздоблення установки синтезу аміаку використовує петлю синтезу на 2500-3000psia, що задіює чотиристадійний компресор (три підживлюючі стадії та одна стадія рециклу). Звичайно, дві підживлюючі стадії містяться у першому кожусі компресора, а другий кожух компресора виконано в чотирьох-форсунковому дизайні. В цьому разі, дегідратор, такий як дегідратор 54 міг бути розміщений після першої підживлюючої стадії, після другої підживлюючої стадії або при в тиску петлі синтезу після третьої підживлюючої стадії. Коротше кажучи, підживлюючий синтез-газ може бути взято з будь-якої ланки від компресора до дегідратора, з будь-якої проміжної стадії компресії та повернуто до компресора на впуску до наступної стадії. Краще, однак, у такому випадку газ брати з другої підживлюючої стадії з трьох причин. На цій стадії компресії, тиск буде досить високим, і це забезпечить адекватне видалення Н2О. Одночасно, що ефект вихолоджування буде вигодою для третьої стадії стискання підживлюючого газу, за допомогою цього знижують її енерговитрати та швидкість. Нарешті, у реконструкції існуючих установок, вихолоджувач вже встановлюється в даній позиції. Для такої петлі синтезу високого тиску (2500-3000psia), дегідратор краще розмістити між другою та третьою стадіями компресора та працювати при тиску приблизно 1200-1400psia. Отже, у такій чотирьохстадійній конфігурації компресора, синтез-газ випускається з другої стадії компресора при від приблизно 1200 до 1400psia, та випускається з четвертої стадії компресора при тиску від приблизно 2500 до 3000psia. Численні зміни, описані вище, лежать в межах обсягу заявленого винаходу, як це визначено у доданих пунктах формули, та можуть бути втілені у промислових умовах.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the production of ammonia and an apparatus for realizing the same

Назва патенту російськоюСпособ производства аммиака и аппарат для его осуществления

МПК / Мітки

МПК: C01C 1/04

Мітки: здійснення, аміаку, спосіб, виробництва, апарат

Код посилання

<a href="https://ua.patents.su/8-66957-sposib-virobnictva-amiaku-ta-aparat-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва аміаку та апарат для його здійснення</a>

Попередній патент: Спосіб формування бунта катанки і пристрій для його здійснення

Наступний патент: Спосіб виробництва феросиліцію з шихти, що містить відходи виробництва феросиліцію

Випадковий патент: Спосіб випробувань залізничних рейок на контактну втому