Установка десульфурації чавуну зернистим магнієм у великовантажних ковшах

Номер патенту: 67533

Опубліковано: 15.06.2004

Автори: Курилова Людмила Парфирівна, Башмаков Олександр Михайлович, Остапенко Олександр Віталійович, Шевченко Анатолій Пилипович, Вергун Олександр Сергійович, Білий Олексій Петрович, Булахтін Андрій Сергійович, Александров Віктор Олександрович, Воробйов Олександр Васильович, Костіцин Євген Олександрович, Кисляков Володимир Генадійович, Носоченко Олег Васильович, Большаков Вадим Іванович, Двоскін Борис Вульфович, Шевченко Сергій Анатолійович, Шевченко Віктор Миколайович, Буга Ілля Дмитрович

Формула / Реферат

Винахід відноситься до харчової промисловості, зокрема, тонізуючих напоїв.

Відомо безліч як слабоалкогольних так і безалкогольних напоїв, які мають тонізуючі та лікувально профілактичні властивості (А.С.СРСР №1542524 А МПК A23L2/00, Опубл. 1990,Бюл.№6; Пат.18403 СІ UA МІЖ A23L2/00, Опубл. 1997, Бюл.№6; Пат.№31825 А UA МПК C12G3/06, Опубл.2000, Бюл.№7; Пат.№9056 U UA МІЖ A23L2/00, Опубл.2003, Бюл.№9.)

Так, поширеними напоями є різні види квасу. Квас готується шляхом зброджування хлібопекарськими дріжджами або ж іншими заквасками основи сусла та додаванням різних харчових добавок (Пат. №24904 А UA МПК С12СЗ/00, Опубл. 1998, Бюл.№6; Пат. №3508 U UA МПК A23L2/00, Опубл.2004, Бюл.№11)

Напій має хороші органолептичні показники, освіжаючу та лікувально-профілактичну дію - покращуючи мікрофлору шлунку та загальний стан здоров'я людини.

Однак, як тонізуючий засіб він не завжди ефективний.

Найпоширенішим напоєм є різні види пива. Це приємний та корисний напій, який також має лікувально-профілактичну дію за рахунок колоїдів, що надходять із сировини та продуктів життєдіяльності живих мікроорганізмів - дріжджових клітин (Пат. №59169 А UA МПК С12С7/00, Опубл.2003,Бюл.№8).

Проте, цей напій має невеликий термін зберігання по проходженню якого, смакова стійкість знижується.

В основу винаходу поставлено задачу розширити асортимент тонізуючих напоїв шляхом приготування напою, який поєднує компоненти квасу та пива і має високі органолептичні показники, профілактично - лікувальну дію, а

приготування його безпосередньо перед вживанням завжди гарантує свіжість.

Поставлена задача досягається тим, що тонізуючий напій , що містить квас, згідно з винаходом, додатково включає пиво при наступних співвідношеннях компонентів, мас. %:

Квас

95-5

Пиво

5-95

Склад напою, що заявляється, відрізняється від відомого, наприклад, квасу чи пива тим, що в процесі зміщування цих двох напоїв, незалежно від їх виду, способу приготування та забарвлення, отримують оригінальний напій, який має тонізуючу дію з підвищеною біологічною активністю, добре вгамовує спрагу. Аналіз відомих напоїв показав, що як один напій так і інший широко відомі, проте їх поєднання та отримання даного напою в доступній літературі та патентній документації не виявлено. Поєднуючи властивості компонентів як одного так і іншого напою, отримуємо напій, який має синергетичну лікувально-профілактичну дію зумовлену наявністю мікроелементів, вітамінів, амінокислот та білків, що сприяє оздоровленню мікрофлори шлунка та кишечнику, покращує травлення та загальний стан здоров'я людини. Збільшення або зменшення запропонованого співвідношення напоїв призводить до погіршення смакових та ароматичних якостей напою. Запропоноване співвідношення поєднання напоїв дозволяє отримати готовий напій, який в залежності від використаного в певній пропорції того чи іншого виду одного з напоїв має специфічні як смакові так і ароматичні показники, а можливість приготування його безпосередньо перед вживанням забезпечує свіжість та якість.

Напій, що заявляється готують наступним чином.

В мірну склянку, за бажанням споживача отримати певний за смаком та забарвленням напій, наливають відповідну частину квасу та пива таким чином змішуючи два різні напої у заданому співвідношенні.

Приклад 1

Для приготування 1л напою „Квасиво" використовують, квас та пиво які беруть у співвідношенні 5 мас. % квасу та 95 мас. % пива, змішують їх в ємності. Отримують напій з тонким незвичайним присмаком та з ароматичним букетом пива. Такий напій рекомендується вживати охолодженим.

Приклад 2

Для приготування 1л напою „Квасиво" використовують квас та пиво, які беруть у співвідношенні 50 мас. % квасу та 50 мас. % пива, змішують їх в ємності. Отримують напій, який має найкращий за якістю оригінальний специфічний смак та ароматичний букет. Вживається охолодженим.

Приклад 3

Для приготування 1л напою „Квасиво" використовують квас та пиво, які беруть у співвідношенні 95 мас. % квасу та 5 мас. % пива, змішують їх в ємності. Отримують напій, який набуває трохи незвичайного смаку та ароматичного букету. Рекомендується споживати охолодженим.

Напій можна готувати як в домашніх умовах, так і в різних закладах громадського харчування, барах і т.д. та виготовляти на підприємствах харчової промисловості закупорюючи в пляшки різної ємності.

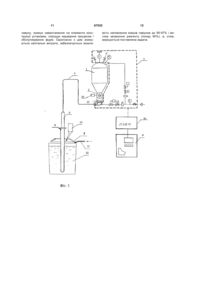

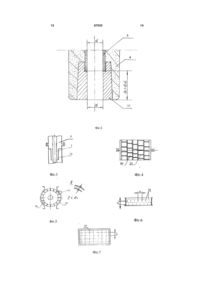

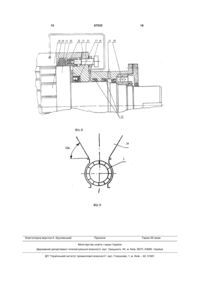

Текст

1. Установка для десульфурації чавуну гранульованим магнієм у великовантажному ковші, що включає пульт керування установкою, дозатор магнію з роторним живильником, систему інжекції і контролю подачі магнію, зв’язану магнієпроводом зі штангою з каналом та вогнетривкою фурмою з каналом що проходить крізь кришку ковша, яка відрізняється тим, що канал у вогнетривкій фурмі і штанзі виконано у вигляді суцільної труби з внутрішнім діаметром, рівним двом діаметрам склепіння, що утворено з гранули магнію, а довжина ка 2 (19) 1 3 67533 4 10. Установка за будь-яким з пп. 1-9, яка відрізняється тим, що дозатор магнію включає бункер, частина якого з’єднана з роторним живильником та виконана у вигляді зрізаного конуса з кутом нахилу твірної до горизонту, рівним чи більше кута природного укосу магнієвого реагенту. 11. Установка за будь-яким з пп. 1-10, яка відрізняється тим, що роторний живильник додатково оснащено електроприводом із плавним регулюванням швидкості обертання ротора, причому електропривід закріплено на корпусі роторного живильника. 12. Установка за будь-яким з пп. 1-11, яка відріз няється тим, що пульт керування оснащено персональною електронно-обчислювальною машиною. 13. Установка за будь-яким з пп. 1-12, яка відрізняється тим, що кришка ковша додатково обладнана колектором із соплами для подачі нейтрального до магнію газу з витратою 15-30 м3/годину на 1 м2 поверхні розплаву в ковші. 14. Установка за будь-яким з пп. 1-13, яка відрізняється тим, що над ковшем встановлено автономний живильник для подачі в ківш перед обробкою матеріалів, що містять оксиди кальцію або магнію в кількості 1-3 кг/т чавуну. Винахід відноситься до галузі чорної металургії, зокрема, до позапічної обробки рідкого чавуну в ковшах для його десульфурації. Відомі пристрої для десульфурації чавуну магнієм, що працюють або з застосуванням випарника на виході каналу заглибленої фурми, або без випарника, але з застосуванням порошкових сумішей магнію зі збідненими добавками (вапна, карбіду кальцію, доломіту та ін.) [1, с.177-178], [2, 3]. Цим пристроям притаманні такі недоліки, як великі витрати матеріалів, низьке засвоєння реагентів, складність і громіздкість механічного устаткування та фурмених пристроїв, і, як наслідок, ускладнення технології і висока собівартість десульфурації. Ці недоліки в ряді випадків приводять до неможливості успішної позапічної десульфурації чавуну, зокрема у великовантажних (більш 160т) ковшах. За прототип прийнято відому установку десульфурації чавуну заводу "Азовсталь" [1, с.208211]. Відома установка містить дозатор магнію з роторним живильником і ваговимірювальним пристроєм, систему інжекції реагенту і контролю, заглибну вогнетривку фурму з каналом і випарником, штангу фурми, магнієпровід, що з'єднує дозатор з фурмою, кришку ковша і пульт управління. Відома установка дозволяє задовільно проводити десульфурацію чавуну в чавуновозних ковшах з наповненням 70-90т чавуну. При десульфурації чавуну у великовантажних ковшах (більш 160т), тобто при зануренні фурми на глибину більш двох метрів, випарник фурми перестає виконувати свою основну функцію - забезпечувати випар магнію, тому що при тиску більш 0,4МПа і температурі чавуну менш 1300°С (це відповідає параметрам обробки чавуну у великовантажних ковшах) магній знаходиться в рідкому стані. У той же час наявність випарника погіршує розподіл магнію по обсягу металевої ванни, що негативно позначається на засвоєнні реагенту. У цих умовах доцільно застосовувати фурму без випарника. Однак застосування фурми без випарника і збільшення глибини введення гранульованого магнію посилюють параметри введення, викликають необхідність підвищення тиску транспортуючого газу вище 1МПа і його витрат більш 140м3/годину, що негативно позначається на робо ті дозатора і системи інжекції відомого пристрою. Коли тиск транспортуючого газу більш 1 МПа, відбувається швидкий знос ущільнень, виникають витік газу і проникнення дрібних часток магнію і супутніх йому солей у підшипникові вузли, що приводить до заклинювання підшипників і зупинки роторного живильника. Застосування фурми без випарника в комплексі із системою інжекції відомого пристрою не забезпечує стійке введення гранульованого магнію і вимагає змін у конструкції системи інжекції, дозатора і управління. Окрім того, при транспортуванні сферичних часток гранульованого магнію в струмені газуносію через трубопроводи змінного перерізу при визначених умовах можливо припинення руху частинок за рахунок утворення склепіння. Утворення склепіння з часток сипучого матеріалу виникає перед входом в трубопровід або в звуженнях трубопроводів. Вірогідність такого явища тим більша, чим більші частки матеріалу та чим меншим є переріз отвору або звуження трубопроводу. Для кожного сипучого матеріалу існує максимальний діаметр отвору (або звуження), перед яким може виникнути склепіння часток матеріалу. Цей діаметр і є діаметром склепіння. Для часток сферичної форми цей діаметр близький за розміром до суми трьох діаметрів найкрупнішої фракції сипучого матеріалу, що можуть одночасно зімкнутися перед звуженням і створити склепіння. Для забезпечення гарантованого витоку сипучого матеріалу через трубопровід його діаметр повинен бути не меншим за два діаметри склепіння. Задача, розв'язувана винаходом, полягає в забезпеченні стійкого введення гранульованого магнієвого реагенту без добавок, що пасивують, за допомогою газа-носія в рідкий чавун і забезпеченні високих показників десульфурації чавуну у великовантажних ковшах: високий рівень засвоєння магнію; низька питома витрат реагентів; - малі втрати чавуну при обробці; - мале зниження температури чавуну; мала тривалість обробки чавуну; - надійні і стабільні результати; низькі експлуатаційні витрати. Задача вирішується за рахунок того, що канал у вогнетривкій фурмі і штанзі виконано у вигляді цільної труби з внутрішнім діаметром, рівним двом діаметрам склепіння, що утворюється, гранул маг 5 нію, а довжина каналу складає не менш 420 внутрішніх діаметрів каналу. При цьому магнієпровід виконано із внутрішнім діаметром, рівним 1,2-1,5 внутрішнього діаметру каналу, а довжина магнієпроводу не перевищує 950 внутрішніх діаметрів каналу, причому радіус вигину магнієпроводу складає не менш 0,7м. Канал установлено у каркасі фурми в трубі-кожусі з гарантованим зазором і на виході оснащено змінною вуглецьвміщуючою втулкою з довжиною, рівною 2-8 діаметрам каналу. У роторному живильнику додатково встановлено комплект манжет, а в кришці роторного живильника зроблені два отвори, один з яких з'єднує порожнину, утворену кришкою, валом ротора, армованою манжетою і комплектом манжет, з дозуючою камерою роторного живильника, а другий з'єднує порожнину, утворену кришкою, валом ротора, комплектом манжет і підшипниковим вузлом, із зовнішнім середовищем. Сальник роторного живильника ущільнено натискними болтами через пружини. Під роторним живильником встановлене об'ємне сито, яке виконане у вигляді чотирьох рядів струн, натягнутих у рівнобіжних площинах на рівних відстанях, при цьому струни двох верхніх і двох нижніх рядів взаємно перпендикулярні і зміщені на половину кроку відносно один одного, а відстані між трьома будь-якими найближчими струнами верхніх і нижніх рядів рівні між собою. Лопатки ротора розташовані за твірною ротора в кілька рядів і утворюють комірки, які зміщені відносно один одного в суміжних рядах, а величина зазору між ротором і корпусом роторного живильника менше діаметра гранул магнію, що складають основу реагенту. Частина бункера дозатора магнію, яка з'єднана з роторним живильником, виконана у вигляді усіченого конуса з кутом нахилу твірної до горизонту, рівним чи більше кута природного укосу магнієвого реагенту. Роторний живильник оснащено електроприводом із плавним регулюванням швидкості обертання ротора, при цьому він закріплений на корпусі роторного живильника. Пульт керування оснащено персональною електронно-обчислювальною машиною. Кришка ковша обладнана колектором із соплами для подачі нейтрального до магнію газу з витратою 1530м3/годину на 1м2 поверхні розплаву в ковші. Над ковшем установлено автономний живильник для подачі в ківш перед обробкою матеріалів, що містять оксиди кальцію чи магнію в кількості 1-3кг/т чавуну. Технічним результатом застосування винаходу є забезпечення вдування гранульованих магнієвих реагентів у розплав чавуну у великовантажних ковшах без застосування збіднених наповнювачів, що погіршують показники процесу і ускладнюють роботу устаткування. Одночасно, застосування конструкції запропонованої установки забезпечує стійке і рівномірне барботування ванни чавуну, знижує навантаження на елементи конструкції установки, спрощує технологію обслуговування фурм, знижує капітальні і поточні витрати, забезпечує наповнення ковша чавуном до 9597% і високе засвоєння реагенту (понад 90%). Порівняння установки, що заявляється, із прототипом показує, що вона відрізняється тим, що 67533 6 канал у вогнетривкій фурмі і штанзі виконано у вигляді цільної труби з внутрішнім діаметром, рівним двом діаметрам склепіння, що утворюється, з гранул магнію, а довжина каналу складає не менш 420 внутрішніх діаметрів каналу. При цьому магнієпровід виконано із внутрішнім діаметром, рівним 1,2-1,5 внутрішнього діаметру каналу, а довжина магнієпровіду не перевищує 950 внутрішніх діаметрів каналу, причому радіус вигину магнієпроводу складає не менш 0,7м. Канал встановлено у каркасі фурми в трубі-кожусі з гарантованим зазором і на виході обладнаний змінною вуглецьвміщуючою втулкою з довжиною, рівною 2-8 діаметрам каналу. У роторному живильнику додатково встановлено комплект манжет, а в кришці роторного живильника зроблені два отвори, один з яких з'єднує порожнину, утворену кришкою, валом ротора, армованою манжетою і комплектом манжет, з дозуючою камерою роторного живильника, а другий з'єднує порожнину, утворену кришкою, валом ротора, комплектом манжет і підшипниковим вузлом, із зовнішнім середовищем. Сальник роторного живильника ущільнюється натискними болтами через пружини. Під роторним живильником встановлене об'ємне сито, виконане у вигляді чотирьох рядів струн, натягнутих у рівнобіжних площинах на рівних відстанях, при цьому струни двох верхніх і двох нижніх рядів взаємно перпендикулярні і зміщені на половину кроку відносно один одного, а відстані між трьома будь-якими найближчими струнами верхніх і нижніх рядів рівні між собою. Лопатки ротора розташовані за твірною ротора в кілька рядів і утворюють комірки, які зміщені відносно один одного в суміжних рядах, а величина зазору між ротором і корпусом роторного живильника менше діаметра зерен магнію, що складають основу реагенту. Частина бункера дозатора магнію, яка з'єднана з роторним живильником, виконана у вигляді усіченого конуса з кутом нахилу твірної до горизонту, рівним чи більше кута природного укосу магнієвого реагенту. Роторний живильник оснащено електроприводом із плавним регулюванням швидкості обертання ротора, при цьому він закріплений на корпусі роторного живильника. Пульт керування оснащено персональною електронно-обчислювальною машиною. Кришка ковша обладнана колектором із соплами для подачі нейтрального до магнію газу з витратою 1530м3/годину на 1м2 поверхні розплаву в ковші. Над ковшем встановлено автономний живильник для подачі в ківш перед обробкою матеріалів, що містять оксиди кальцію чи магнію в кількості 1-3кг/т чавуну. Отже, пристрій, що заявляється відповідає критерію "новизна". Порівняння з іншими технічними рішеннями в даній галузі техніки не дозволило виявити в них ознаки, що відрізняють пристрій, що заявляється, від прототипу. Отже, має місце відповідність критерію "винахідницький рівень". Винахід пояснюється кресленнями, де на Фіг.1 схематично зображено загальний вид установки десульфурації чавуну у великовантажних ковшах; на Фіг.2 зображено розріз фурми на виході з неї каналу зі змінною вогнетривкою вуглецьвміщуючою втулкою; на Фіг.3 показане розташування труби каналу в трубі-кожусі; на Фіг.4 показане розта 7 шування лопаток і комірок роторного живильника; на Фіг.5 показана установка ротора з зазором S у корпусі роторного живильника; на Фіг.6 показано фронтальну проекцію об'ємного сита; на Фіг.7 горизонтальна проекція об'ємного сита; на Фіг.8 зображене компонування вузла ущільнень роторного живильника в розрізі; на Фіг.9 показана конфігурація нижньої частини бункера-дозатора. Установка десульфурації чавуну містить у собі: дозатор магнію 1 з роторним живильником 2, систему інжекції і контролю 3, вогнетривку фурму 4 з каналом 5, штангу 6, магнієпровід 7, кришку ковша 8, пульт керування 9. Канал встановлено у каркасі фурми в трубі-кожусі 10 і на виході обладнаний змінною вогнетривкою вуглецьвміщуючою втулкою 11. У роторному живильнику додатково встановлено комплект манжет 12, а в кришці 13 роторного живильника виконано два отвори 14 і 15, один з яких з'єднує порожнину, утворену кришкою 13, валом ротора 16, армованою манжетою 17 і комплектом манжет 12 з дозуючою камерою 18 роторного живильника 2, а другий з'єднує порожнину, утворену кришкою 13, валом ротора 16, комплектом манжет 12 і підшипниковим вузлом 19, із зовнішнім середовищем. Сальник 20 роторного живильника 2 ущільнено натискними болтами 21 через пружини 22. Під роторним живильником 2 встановлене об'ємне сито 23 виконане у вигляді чотирьох рядів струн 24, натягнутих у паралельних площинах на рівних відстанях, при цьому струни 24 двох верхніх і двох нижніх рядів взаємно перпендикулярні і зміщені на половину кроку відносно один одного, а відстані а між трьома будь-якими найближчими струнами верхніх і нижніх рядів рівні між собою. Лопатки 25 ротора 16 розташовані за його твірною у кілька рядів і утворюють комірки 26, які зміщені відносно один одного в суміжних рядах. Ротор 16 встановлено у корпусі 27 роторного живильника з зазором S, величина якого менше діаметру гранул магнію, що складають основу реагенту, частина бункера 28 дозатора магнію 1, з'єднаного з роторним живильником 2, виконана у вигляді усіченого конуса з кутом нахилу твірної до обрію, рівним чи більше кута природного укосу магнієвого реагенту. Роторний живильник 2 оснащено електроприводом 29 із плавним регулюванням швидкості обертання ротора, причому електропривід закріплений на корпусі роторного живильника 2. Пульт керування 9 оснащено персональною електронно-обчислювальною машиною 30. Кришка ковша обладнана колектором 31 із соплами для подачі нейтрального до магнію газу з витратою 15-30м3/годину на 1м2 поверхні розплаву в ковші. Над ковшем 32 установлено автономний живильник 33 для подачі в ківш перед обробкою матеріалів, що містять оксиди кальцію чи магнію в кількості 1-3кг/т чавуну. Робота пристрою, що заявляється, здійснюється в такий спосіб. У ківш 32 із чавуном перед обробкою з автономного живильника 33 завантажують матеріали, що містять оксиди кальцію чи магнію, у кількості 1-3кг/т чавуну. На ківш 32 опускають кришку 8 і через сопла колектора 31, подають нейтральний до магнію газ з витратою 1530м3/годину на 1м2 поверхні розплаву. Після цього 67533 8 відкривають подачу транспортуючого газу, і фурму 4 занурюють у розплав чавуну на необхідну глибину. Включають електропривід 39 роторного живильника 12, і гранульований магній через систему інжекції подається у фурму і далі в розплав чавуну. Витрати гранульованого магнію плавно збільшують до оптимального, при цьому коректують витрати газу-носію. Після введення необхідної кількості реагенту його витрату плавно зменшують до 0, після чого фурму 4 витягають з розплаву, а транспортуючий газ перекривають. Кришку 8 ковша 32 піднімають і перекривають газ, який подавали у сопло колектора 31. Всі операції з обробки чавуну здійснюють в автоматичному режимі за допомогою персональної електроннообчислювальної машини 30 (ПЕОМ), у яку перед обробкою чавуну вводять необхідні параметри (температура чавуну, вихідний зміст сірки, кінцевий зміст сірки, маса чавуну в ковші і т.п.). Сутність установки, що заявляється, полягає в тому, що, виконавши канал у вогнетривкій фурмі і штанзі у вигляді цільної труби з внутрішнім діаметром, рівним двом діаметрам склепіння, що утворюється зерен магнію довжиною не менш 420 внутрішніх діаметрів каналу, забезпечують стійке введення реагенту в рідкий чавун. Для стійкого вдування гранул магнію в рідкий чавун необхідно забезпечити надійне їхнє транспортування в магістралі і на кінцевій ділянці трубопроводу, тобто в каналі, причому діаметр і довжина каналу відіграють істотну роль, тому що в ньому відбувається розгін часток реагенту, що забезпечує на виході з каналу необхідний швидкісний напір, здатний перебороти опір у зоні витікання. При обмеженій витраті газоносія (100140м3/годину), величина якого визначається бурхливістю процесу введення реагенту, максимальну швидкість витікання зерен реагенту можна забезпечити, зменшивши внутрішній діаметр каналу. Практика показала, що при оптимальних параметрах введення реагенту (витрата газоносія 100140м3/годину, витрата реагенту 5-10кг/хв), внутрішній діаметр каналу повинний складати не менш двох діаметрів склепіння, що утворюється, з гранул реагенту. Зменшення внутрішнього діаметра каналу до менш вищевказаного розміру приводить до частого зіткнення часток реагенту зі стінками каналу і між собою, виникненню пульсацій потоку і, як наслідок, закупорки каналу фурми реагентом. Як приведено вище, у каналі відбувається розгін часток реагенту. Розрахунки, лабораторні дослідження і практика показали, що швидкість твердої фази в двухфазному потоці наближається до швидкості газа-носія при довжині каналу не менш 420 внутрішніх його діаметрів, при цьому канал повинен бути виконаним цільною трубою без звужень, розширень і поворотів, які негативно впливають на розгін часток реагенту. Виконання магнієпроводу з внутрішнім діаметром менш 1,2 внутрішнього діаметру каналу фурми і штанги конструктивно неможливо, тому що з'єднання гнучкої ділянки магнієпроводу з каналом фурми вимагає збільшення діаметра гнучкої ділянки магниепроводу. Збільшення діаметра магнієпроводу більш 1,5 внутрішнього діаметра каналу 9 приводить до падіння в ньому швидкості двухфазного потоку і, як наслідок, заляганню реагенту в магнієпроводі і до закупорки магістралі. Зменшення радіуса вигину магнієпроводу менш 0,7м також негативно впливає на швидкість транспортування реагенту в магнієпроводі і може привести до закупорки магістралі. Розрахунки і практика показали, що при оптимальних параметрах вводу реагенту в рідкий чавун (витрати газа-носія) 100140м3/годину, витрати реагенту 5-10кг/хв. і довжині магнієпроводу до 950 внутрішніх діаметрів каналу фурми, тиск газа-носія не перевищує 1,0МПа. При збільшенні довжини магнієпроводу вище за 950 внутрішніх діаметрів каналу фурми тиск газа-носія необхідно збільшити вище за 1,0МПа, щоб забезпечити необхідну швидкість двофазного потоку, а це негативно впливає на роботу системи інжекції, призводить до ускладнень конструкції її елементів, а іноді відсутність на заводах газа-носія з таким тиском робить неможливим здійснення процесу. Установка каналу в каркасі фурми в трубікожусі з гарантованим зазором забезпечує термоізоляцію каналу і перешкоджає розігріванню каналу і налипанню на його стінках часток магнію. Канал на виході з фурми обладнаний змінною вогнетривкою вуглецьвміщуючою втулкою, що забезпечує захист труби каналу від контакту з рідким чавуном. Погана змочуванність матеріалу втулки рідким чавуном і висока термостійкість забезпечують стабільну геометрію каналу на виході з фурми при введенні реагенту в рідкий чавун. При зносі вогнетривка втулка може бути швидко замінена на нову без заміни всієї дорогої фурми. Довжина втулки складає 2-8 внутрішніх діаметрів каналу. Виконання втулки довжиною менш 2-х внутрішніх діаметрів каналу не забезпечує захист труби каналу від контакту з рідким чавуном, а збільшення довжини втулки більш 8 внутрішніх діаметрів каналу недоцільно через виникаючі труднощі при заміні втулки. Для створення надійного рухливого з'єднання між валом ротора і кришкою роторного живильника додатково встановлено комплект манжет, що разом з отвором, виконаним у кришці і з'єднаним з дозуючою камерою, забезпечує рівний тиск по обидва боки армованої манжети і сальника, і, таким чином, ці вузли працюють у стандартних умовах, що підвищує термін їхньої служби. За комплектом манжет у кришці виконано отвір, з'єднаний із зовнішнім середовищем, що забезпечує гарантований захист підшипникових вузлів від високого тиску транспортуючого газу і проникнення пилу і дрібних часток магнію з дозуючої камери в підшипниковий вузол. Регульоване зусилля ущільнення сальника створюється натискними болтами і передається пружинами, що постійно ущільнюють сальник у міру його зносу. Установка об'ємного сита під роторним живильником і його конструкція запобігають влученню в магістраль і далі в канал фурми гранульованих магнію і супутніх йому солей, які огрудкувались в процесі збереження. Крім того, об'ємне сито згладжує пульсації видачі гранулята з роторного живильника. Для зменшення пульсацій видачі гранульова 67533 10 ного магнію роторним живильником лопатки ротора розташовані за твірною у кілька рядів і утворюють комірки, які зміщені відносно один одного, тому висипання зерен реагенту з комірок відбувається рівномірно без перерв. Обмеження величини зазору між ротором і корпусом роторного живильника менше діаметра гранул, що складають основу реагенту, зменшує влучення гранул у зазор, що істотно полегшує роботу електропривода роторного живильника. Нижня частина бункера, що примикає до роторного живильника, виконана у вигляді усіченого конуса з кутом нахилу твірної до обрію, рівним чи більше кута природного укосу магнієвого реагенту, що забезпечує повне спорожнювання бункера в процесі роботи пристрою і запобігає огрудкуванню реагенту, що завис на стінках бункера. Оснащення роторного живильника електроприводом із плавним регулюванням швидкості обертання ротора необхідно для плавного коректування в процесі введення реагенту його концентрації в газі-носії, тобто для забезпечення необхідного швидкісного напору. Компонування електропривода безпосередньо на корпусі роторного живильника виключає вплив на ваговимірювальний пристрій зусиль, які виникають при передачі крутячого моменту, на роторний живильник. Для ведення процесу, тобто оперативного коректування параметрів введення реагенту в чавун і для забезпечення надійності роботи устаткування установки, пульт керування оснащено персональною електронно-обчислювальною машиною (ПЕОМ). Подача нейтрального до магнію газу з витратою 15-30м3/годину на 1м2 поверхні розплаву в ковші через сопла колектора, розташованого під кришкою ковша, забезпечує захисну атмосферу, у результаті чого блокується процес ресульфурації чавуну і, як наслідок, підвищується ступінь використання магнію. Витрата газу менш 15м3/годину неефективна, тому що не захищає поверхню розплаву від кисню повітря, що не витиснутий з-під кришки ковша. Витрата газу більш 30м3/годину недоцільна, тому що приводить до перевитрати газу. Автономний живильник, розташований над ковшем, служить для подачі в ківш перед обробкою чавуну матеріалів, що містять оксиди кальцію чи магнію. Добавка цих матеріалів у кількості 1-3кг/т чавуну збільшує сульфідну ємність шлаку, що утрудняє зворотний перехід сірки зі шлаку в розплав після десульфурації і, у кінцевому рахунку, підвищує ступінь засвоєння магнію. Крім того, добавка оксиду кальцію чи магнію "загущає" шлак, що полегшує його видалення з поверхні чавуну і підвищує ступінь очищення чавуну від шлаку. Розрахунок, а також промислові експерименти показали, що при витраті добавок менш 1кг/т формується недостатньо сульфідоємний шлак. Витрата добавок більш 3кг/т недоцільна, тому що приводить до перевитрати шлакооутворюючих і збільшенню можливих утрат металу зі шлаком. Як видно з вищесказаного, установка, що заявляється дозволяє забезпечити стійке введення реагенту в чавун, рівномірне барботування ванни 11 чавуну, знижує навантаження на елементи конструкції установки, спрощує керування процесом і обслуговування фурм. Одночасно з цим знижуються капітальні витрати, забезпечується можли 67533 12 вість наповнення ковшів чавуном до 95-97% і високе засвоєння реагенту (понад 90%), а, отже, вирішується поставлена задача. 13 67533 14 15 Комп’ютерна верстка А. Крулевський 67533 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for pig-iron desulfonation with granular magnesium in the supersize ladles

Автори англійськоюBolshakov Vadym Ivanovych, Bilyi Oleksii Petrovych, Aleksandrov Viktor Oleksandrovych, Shevchenko Anatolii Pylypovych, Vorobiov Oleksandr Vasyliovych, Nosochenko Oleh Vasyliovych, Dvoskin Borys Vulfovych, Ostapenko Oleksandr Vitaliiovych, Bashmakov Oleksandr Mykhailovych, Buha Illia Dmytrovych, Shevchenko Viktor Mykolaiovych, Shevchenko Serhii Anatoliiovych

Назва патенту російськоюУстановка для десульфирования чугуна зернистым магнием в большегрузных ковшах

Автори російськоюБольшаков Вадим Иванович, Белый Алексей Петрович, Александров Виктор Александрович, Шевченко Анатолий Филиппович, Воробьев Александр Васильевич, Носоченко Олег Васильевич, Двоскин Борис Вульфович, Остапенко Александр Витальевич, Башмаков Александр Михайлович, Буга Илья Дмитриевич, Шевченко Виктор Николаевич, Шевченко Сергей Анатольевич, Шевченко Сергей Анатолиевич

МПК / Мітки

МПК: C21C 1/02

Мітки: установка, магнієм, великовантажних, десульфурації, ковшах, зернистим, чавуну

Код посилання

<a href="https://ua.patents.su/8-67533-ustanovka-desulfuraci-chavunu-zernistim-magniehm-u-velikovantazhnikh-kovshakh.html" target="_blank" rel="follow" title="База патентів України">Установка десульфурації чавуну зернистим магнієм у великовантажних ковшах</a>

Попередній патент: Пристрій для контролю положення гостряка стрілочного переводу

Наступний патент: Пневмобалон грудкоподрібнювача для картоплезбирального комбайна

Випадковий патент: Спосіб профілактики і лікування карієсу зубів у дітей