Високоміцна товстолистова поліпшувана сталь спеціального призначення

Номер патенту: 71978

Опубліковано: 10.08.2012

Автори: Міронов Віталій Георгійович, Литвиненко Олександр Вітальович, Нагай Володимир Данилович, Пісмарьов Костянтин Євгенович, Баличев Юрій Матвійович, Гончаров Анатолій Федорович, Разінкін Борис Іванович, Костін Юрій Миколайович, Чепурной Анатолій Данилович, Полєтун Леонід Ефімович, Дураченко Василь Василійович, Бросєв Олександр Олександрович

Формула / Реферат

Високоміцна товстолистова поліпшувана сталь, в якій вміщуються вуглець, марганець, кремній, хром, нікель, молібден, ванадій, яка відрізняється тим, що, з метою підвищення конструктивної міцності та технологічності, вона додатково легована титаном, кальцієм і церієм, а концентрація шкідливих елементів сірки, фосфору, міді знаходиться ближче до мінімально можливого рівня, та містить наступні компоненти при співвідношенні інгредієнтів (мас. %):

вуглець

0,28-0,34

марганець

0,75-0,95

кремній не більш

0,10

хром

1,80-2,20

нікель

1,60-2,40

молібден

0,65-0,75

ванадій

0,18-0,25

титан

0,005-0,025

кальцій

0,0015-0,0040

церій

0,01-0,02

сірка не більш

0,005

фосфор не більш

0,012

мідь не більш

0,30

залізо

решта.

Текст

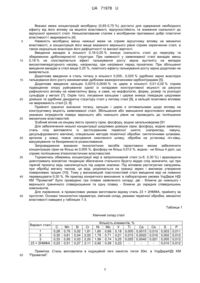

Реферат: Високоміцна товстолистова поліпшувана сталь, в якій вміщуються вуглець, марганець, кремній, хром, нікель, молібден, ванадій. Вона додатково легована титаном, кальцієм і церієм. Концентрація шкідливих елементів сірки, фосфору, міді знаходиться ближче до мінімально можливого рівня. UA 71978 U (12) UA 71978 U UA 71978 U 5 10 15 20 25 Корисна модель належить до металургії чорних металів, конкретно - до виробництва середньолегованої конструкційної високоміцної товстолистової сталі, яка використовується в термічно обробленому стані при виготовленні спеціальної техніки. Відома товстолистова конструкційна високоміцна сталь [1], яка містить в собі інгредієнти в наступних кількостях (% мас.): вуглець 0,15-0,20 кремній 0,70-1,10 марганець 1,20-2,00 нікель 4,40-6,00 молібден 1,30-1,70 ванадій 0,25-0,40 хром 7,50-10,50 залізо решта. Наведений склад відомої сталі забезпечує одержання після гартування та високого відпуску у товстолистовому прокаті наступний комплекс механічних властивостей: σΒ 1400-1450 МПа σ02 1280-1320 МПа δ 14-15 % ψ 50-55 % 20 2 КСU 0,85-1,0 МДж/м 40 2 КCU 0,65-0,8 МДж/м . Ця сталь, яка має високий комплекс механічних властивостей, у своєму складі вміщує велику кількість гостродефіцитних та дорогих компонентів, таких як нікель, молібден, ванадій, що призводить до значного її здороження. Відома також група шведських спецсталей типу ARMOX 300S…ARMOX 600S. Хімічний склад дослідженої проби сталі марки ARMOX 600S наступний, % мас.: вуглець - 0,43; кремній 0,25; марганець - 0,30; хром - 0,50; нікель - 2,0; молібден - 0,35. Сталь цього складу має малу схильність до макропластичної деформації при динамічних навантаженнях, а також незадовільну зварюваність. Ця сталь використовується після загартування і низького відпуску. Поліпшення (гартування та високий відпуск) не забезпечує отримання достатнього комплексу механічних властивостей і, як наслідок, не дозволяє використання її у необхідному сортаменті товщин. Найбільш близькою за технічною суттю та позитивним ефектом, що досягається, є листова широкополосна високоякісна конструкційна сталь спеціального призначення марки 23 × 2НМФА по ДЗСС 11269 [2], яка вміщує, % мас.: вуглецю 0,19-0,26 кремнію 0,17-0,37 марганцю 0,30-0,70 хрому 1,90-2,40 нікелю 0,80-1,20 молібдену 0,35-0,45 ванадію 0,18-0,28 сірки не більш 0,025 фосфору не більш 0,025 заліза решта. Ця сталь знаходить застосування у вигляді листового прокату з товщиною до 60 мм. Після термічної обробки, яка складається із загартування та високого відпуску, сталь марки 23 × 2НМФА має наступні механічні властивості: σΒ не менш 1128 МПа; δ не менш 9 %. Сталь-прототип має наступні недоліки: - не забезпечує одержання тимчасового опору ( 1300МПа), відповідаючого сучасним вимогам при виготовленні техніки спеціального призначення; 30 35 - не має достатнього деформаційного зміцнення ( 02 / ); - не забезпечує рівень твердості, відповідаючий сучасним вимогам при виготовленні техніки спеціального призначення. Задачею цього винаходу є підвищення конструктивної міцності та технологічності товстолистової сталі, яка використовується для виробництва спеціальної техніки. Технічний результат запропонованої сталі полягає у тому, що для підвищення конструктивної міцності та технологічності вона додатково легована титаном, кальцієм, церієм та має наступний хімічний склад при співвідношенні інгредієнтів (мас. %): 1 UA 71978 U 5 10 15 вуглець 0,27-0,34 марганець 0,75-0,95 кремній не більш 0,10 хром 1,80-2,20 нікель 1,60-2,40 молібден 0,65-0,75 ванадій 0,18-0,25 титан 0,005-0,025 кальцій 0,0015-0,0040 церій 0,010-0,020 сірка не більш 0,005 фосфор не більш 0,012 мідь не більш 0,30 залізо решта. Як видно, в запропонованому складі сталі нижня границя вміщення вуглецю збільшена на 0,02-0,15 % у порівнянні з прототипом. Це дозволяє збільшити міцнісні властивості та твердість при вибраному рівні легування. Зниження концентрації вуглецю нижче запропонованого рівня (0,28 %) не забезпечить отримання характеристик міцності, відповідаючих сучасним вимогам до спецтехніки. Підвищення у складі сталі вуглецю вище верхньої заявлюваної границі (0,34 %) недоцільне внаслідок підвищення чутливості сталі до тріщиноутворення та погіршення зварюваності. Важливим показником, визначаючим зварюваність сталі, є вуглецевий еквівалент (С э), який рахували по формулі [3]: CЭ C Mn Si Ni Cr Mo V Ti ; 6 24 40 5 4 14 де Сэ - вуглецевий еквівалент сталі; С, Μn, Si, Ni, Cr, Mo, V, Ті - відсоткова концентрація елементів у сталі. Середнє значення Сэ для сталі 23 × 2НМФА: CЭ 0,225 Середній вуглецевий еквівалент для запропонованої сталі: CЭ 0,31 20 25 30 35 40 0,50 0,27 10 2,15 0,400 0,23 , 0,8906. 6 24 40 5 4 14 0,85 0,10 18 2,0 0,7 0,215 0,015 , 1092. , 6 24 40 5 4 14 Відомо, що високоміцні сталі, у тому числі спеціального призначення, для одержання заданої міцності повинні вмішувати мінімально необхідну кількість вуглецю та сумарну концентрацію легуючих на рівні 2-3 % [5]. Виходячи із цього, в запропонованій сталі кремній знижено за рахунок безкремнистого розкислювання, а також відкореговано в напрямку зниження концентрації хрому, а також впроваджено мікролегування сталі титаном, кальцієм, церієм. Присутність у сталі 0,75-0,95 % марганцю забезпечує необхідну наскрізну прогартовуваність. Особливістю запропонованої сталі є використання при її виплавці безкремнистого розкислення, зменшує кількість крихких окисів кремнію та збільшує опір сталі крихким руйнуванням. Ця особливість проявляється у випадку мінімальної кількості кремнію в сталі. При цьому метал характеризується мінімальною кількістю силікатних включень, що збільшує його енергоємність та опір крихкісним руйнуванням при ударних випробуваннях. Як показали дослідження, указаний ефект позитивного впливу на властивості забезпечується при концентрації кремнію не більш 0,10 % [6]. Легування хромом у запропонованій кількості (1,8-2,2 %) забезпечує в комбінації з марганцем, нікелем і молібденом високу прогартовуваність, що приводить до формування високого комплексу механічних властивостей при достатній технологічності у товстолистовому варіанті. При зменшенні хрому нижче 1,8 % не досягається належний рівень міцнісних характеристик, а збільшення його вище 2,2 % веде до підвищеної чутливості сталі до тріщиноутворення в навколошовній зоні при зварюванні [3, 8], здороження технологічного процесу та вартості металопрокату із заявлюваної сталі. При введенні нікелю менш вказаної нижньої границі вплив його на механічні властивості ледве помітний, а при введенні вище верхньої указаної границі вплив на властивості зменшується при одночасному здорожчанні сталі. 2 UA 71978 U 5 10 15 20 25 30 35 40 45 Вказані межи концентрацій молібдену (0,65-0,75 %) достатні для одержання необхідного ефекту від його впливу на міцнісні властивості, відпускостійкість та зниження схильності до відпускної крихкості сталі. Низьколегованим сталям з молібденом притаманні добрі пластичні властивості і зварюваність [4]. Наявність молібдену менш нижньої межи не сприяє відчутному впливу на механічні властивості, а концентрація його вище вказаного верхнього рівня сприяє окрихченню сталі, а також недоцільна внаслідок його дефіцитності та високої вартості. Введення ванадію в кількості 0,18-0,25 % знижує схильність сталі до перегріву та збереженню дрібнозернистої структури. При наявності у заявлюваної сталі ванадію менш 0,18 % не спостерігається ефект гальмування росту зерна аустеніту на випадок високотемпературного нагріву, наприклад, при нагріванні перед прокаткою. При збільшенні вміщення ванадію в сталі вище 0,25 %, помітного ефекту гальмування росту зерна додатково не виявляється. Додаткове введення в сталь титану в кількості 0,005…0,025 % здрібнює зерно внаслідок гальмування його росту виникаючими дрібними важкорозчинними карбонітридами [5]. Додаткове введення кальцію 0,0015-0,0040 % та церію в кількості 0,01-0,02 % сприяє підвищенню опору руйнуванню однієї із складових конструктивної міцності за рахунок рафінуючого впливу на неметалічну фазу, а саме, на морфологію, форму, розмір та розподіл сульфідів у металі [7]. Окрім того, легування кальцієм і церієм знижує ліквідацію шкідливих домішок та здрібнює дендритну структуру сталі у литому стані [8], а кальцій позитивно впливає на зварюваність сталі [3, 8]. Прийняті граничні значення титану, кальцію і церію є оптимальними щодо впливу на конструктивну міцність заявлюваної сталі. Збільшення або зменшення відсоткового вміщення указаних інгредієнтів поверх верхнього або нижнього рівня не призводить до поліпшення механічних властивостей. Згубний вплив на кінцеву якість прокату сірки, фосфору, водню загальновідома [91 Для забезпечення низької концентрації шкідливих домішок сірки, фосфору, водню заявлену сталь слід виплавляти із застосуванням первісної шихти, (наприклад, чавуну, десульфурованого магнієм), спеціальних методів позапічної обробки: синтетичними шлаками, аргоном у ковші, повне скачування окисленого шлаку, обробка на установці піч-ківш, вакуумування та безкремнисте розкислювання. Запровадження вказаних технологічних засобів гарантовано зможе забезпечити концентрацію сірки не більш як 0,005 %, фосфору не більш 0,012 %, водню - не більш 4 ррm, що сприяє поліпшенню в'язкопластичних властивостей. Торкаючись обмежень концентрації міді в запропонованій сталі (н.б. 0,30 %) і враховуючи довготривалу всесвітню тенденцію збагачення стального брухту міддю слід зазначити, що при гарячій прокатці мідь накопичується під шаром окалини. Під впливом растягуючих напружень при обробці металу тиском, ця мідь укорінюється на границі зерен і викликає утворення поверхневих тріщин [10]. Тому у високоміцній товстолистовій сталі вміщення міді не повинно перевищувати 0,30 %. Як приклад конкретного виконання: в лабораторних умовах УкрДерж НДІ КМ "Прометей" було проведено три плавки заявленого складу: дві - ближче до нижнього і верхнього граничного співвідношення та одну плавку - ближче до середніх співвідношень компонентів. Для порівняння, в промислових умовах виготовили відому сталь 23 × 2НМФА, прийняту за прототип. Основні технологічні параметри, хімічний склад, режими термічної обробки, механічні властивості наведені у таблицях 1-3. Таблиця 1 Хімічний склад сталі Варіант сталі 1 2 3 23 × 2НМФА 50 C 0,28 0,30 0,33 0,23 Μn 0,76 0,81 0,95 0,51 Si 0,02 0,04 0,03 0,27 Сr 1,81 2,02 2,20 2,11 Кількість елементів, % Ni Mo V Ті Ca Се S Ρ 1,60 0,66 0,18 0,005 0,0015 0,010 0,003 0,011 1,79 0,71 0,21 0,015 0,0022 0,016 0,002 0,012 1,99 0,74 0,25 0,025 0,0040 0,021 0,005 0,012 0,92 0,39 0,23 0,010 0,012 Примітка: Сталь виплавляли в індукційній печі ємністю тигля 50кг. в УкрДержНДІ KM "Прометей". 3 UA 71978 U 5 Зливки масою 16 кг нагрівали до 1200-1250 °C та прокатували на пластини товщиною 17,1 мм. Прокатка закінчувалась при температурі 840-910 °C. Після прокатки вирізані із пластин проби охолоджували разом з піччю, після чого здійснювався відпал при температурі 900 °C протягом 4-х годин. Відпалені проби піддавали кінцевій термічній обробці по режимах, які наведені у таблиці 2. Процес прокатки та термообробки не викликав технологічних труднощів. Окрім металу лабораторного виготовлення в умовах ВАТ "Завод Дніпроспецсталь". (м. Запоріжжя) в електродуговій печі. Таблиця 2 Режими термообробки сталі Варіант сталі 1 2 3 23×2НМФА Термообробка Гартування t°, °C tвитр. год. t°, °C 900 2,1 590 925 4,5 605 900 2,6 595 890 3,0-3,5 600 Відпуск tвитр. год. 4,0 3,0 4,5 4,5-6,5 10 Таблиця 3 Механічні властивості сталі Властивості при ударному загині Варіант сталі +20 -40 σΒ σ02 δ Ψ КСU КСU 2 МПа % МДж/м 1 1220 1130 15,0 54,0 0,75 2 1310 1200 14,0 51,0 0,73 3 1360 1280 12,0 48,0 0,65 прототип 1150 1090 9,5 45,0 0,56 Примітка: В таблиці 3 наведені усереднені параметри 3-5 випробувань ємністю 25 тон; відповідно із тимчасовою технологічною інструкцією ВТИ №143-С286 виплавили одну плавку з наступним хімічним складом, % мас.: Властивості при розтягненні 15 вуглець 0,28 марганець 0,70 кремній 0,02 фосфор 0,008 сірка 0,010 хром 1,96 нікель 1,91 міят, 0,17 молібден 0,72 вольфрам 0,02 ванадій 0,19 титан 0,020 церій 0,010 кальцій 0,008. Особливістю технології виплавки було безкремнисте розкислення металу та використання легуючих та корегуючих присадок феросплавів, які вносили мінімальну концентрацію кремнію (0,02 %). 4 UA 71978 U Таблиця 4 Режими термічної обробки листів в умовах комбінату "Азовсталь» Температура відпуску, °C Режими термообробки Номер режиму термообробки 5 Товщина листа, мм Температура нагріву перед гартуванням, °C 1 гартування 2 гартування 1000 860 920 1000 860 920 1 50 610 2 50 610 3 60 610 4 60 610 Примітка: 1. Тривалість витримки при 1-му гартуванні -1,5-2,0 години; при 2-му гартуванні 2,5-3,0 години. 2 Охолодження після 1-го і 2-го гартування у воді. 3. Тривалість витримки при відпуску 4,0-5,0 годин, охолодження після відпуску у воді. Таблиця 5 Механічні властивості сталі Властивості при розтягуванні σΒ σ02 δ МПа % 50 1385 12/5 13,5 50 1330 1250 12,0 60 1360 1230 14,0 d 60 1380 1270 11,50 Примітка. Наведені усереднені результати 3-5 випробувань Номер режиму термообробки ι 10 15 20 25 30 35 Товщина листа, мм Ψ 52 50 53 49 Ударна в'язкість +20 -40 КСU КСU 2 МДж, м 0,75 0,68 0,65 0,62 0,80 0,73 0,72 0,60 Відлито два листових зливки масою по 11,8 тонн, які із застосуванням гарячого посаду прокатані на МК "Запоріжсталь" на сляби розміром 200 × 1100 × 2250мм. Після відпуску при 650 °C та охолодженні на повітрі сляби відправлені на МК "Азовсталь". На стані "3600" зливки прокатані на листи товщиною 50 і 60 мм. Режими кінцевої термічної обробки листів наведені у таблиці 4, результати стандартних випробувань - у таблиці 5. Із розглядання режимів термообробки та отриманих при їх застосуванні механічних властивостей спецсталі виходить, що при режимах № 1 і №3 (табл. 4) отримали ліпший комплекс властивостей. Тому режим термообробки 1-е загартування з температурою 1000 °C, 2-е загартування з температурою нагріву 860 °C і відпуску при 610 °C для заявлюваної сталі є кращим. Як видно із табл. 3 і 5, запропонована сталь перевершує сталь-прототип марки 23 × 2НМФА по ДЗСС 11269 по тимчасовому опору на 20,4-6,68 %, по межі текучості - на 16,97-7,34 %, по відносному подовженню - на 57,8….28 05 %, по відносному звуженню - на 20,0-6,60 %; по ударній в'язкості при +20 °C - на 26,8-7,46 %; по ударній в'язкості при – 40 °C - на 33,9-10,7 %. Список використаної інформації 1. Сборник рефератов изобретений. Серия 5, выпуск 1 (26), 1988 А.С. № 318983 2. Прокат листовой и широполосный универсальный специального назначения из конструкционной легированной высококачественной стали. Технические условия. ГОСТ 11269. 3. Гривняк И. Свариваемость сталей. Перевод со словацкого, - М. Машиностроение, 1984216 с, ил. 4. Высокопрочные стали. Потак Я.М. Серия "Успехи современного металловедения", М., "Металлургия", 1972, С. 208. 5. Пикеринг Ф.Б. Физическое металловедение и разработка сталей. - М., "Металлургия", 1982. 6. Анастасиади Г.П., Сильников М.В. Работоспособность броневых материалов. СанктПетербург, Астерион, 2004г., 624 с. С ил. 5 UA 71978 U 5 7. Явойский В.И., Рубенчик Ю.И., Окенко А.П. Неметаллические включения и свойства стали. М. "Металлургия", 1980-175 с. Ил. 8. Гудремон Э. Специальные стали. - Т. 1, М.; "Металлургия", 1966. 9. Прочность стали. Серия "Успехи современного металловедения". Берштейн М.Л. - М., "Металлургия", 1974 г.-200 с. 10. Гудремон Э. Специальные стали. – Т. II, М., "Металлургия", 1966, - С. 1054…1077. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Високоміцна товстолистова поліпшувана сталь, в якій вміщуються вуглець, марганець, кремній, хром, нікель, молібден, ванадій, яка відрізняється тим, що, з метою підвищення конструктивної міцності та технологічності, вона додатково легована титаном, кальцієм і церієм, а концентрація шкідливих елементів сірки, фосфору, міді знаходиться ближче до мінімально можливого рівня, та містить наступні компоненти при співвідношенні інгредієнтів (мас. %): вуглець 0,28-0,34 марганець 0,75-0,95 кремній не більш 0,10 хром 1,80-2,20 нікель 1,60-2,40 молібден 0,65-0,75 ванадій 0,18-0,25 титан 0,005-0,025 кальцій 0,0015-0,0040 церій 0,01-0,02 сірка не більш 0,005 фосфор не більш 0,012 мідь не більш 0,30 залізо решта. 15 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh-strength improved iron plate of special purpose

Автори англійськоюBalychev Yurii Matviiovych, Honcharov Anatolii Fedorovych, Razinkin Borys Ivanovych, Mironov Vitalii Heorhiiovych, Chepurnoi Anatolii Danylovych, Lytvynenko Oleksandr Vitaliovych, Poletun Leonid Efimovych, Nahai Volodymyr Danylovych, Pismariov Kostiantyn Yevhenovych, Brosiev Oleksandr Oleksandrovych, Durachenko Vasyl Vasyliiovych, Kostin Yurii Mykolaiovych

Назва патенту російськоюВысокопрочная толстолистовая улучшенная сталь специального назначения

Автори російськоюБаличев Юрий Матвеевич, Гончаров Анатолий Федорович, Разинкин Борис Иванович, Миронов Виталий Георгиевич, Чепурной Анатолий Данилович, Литвиненко Александр Витальевич, Полетун Леонид Ефимович, Нагай Владимир Данилович, Писмарев Константин Евгеньевич, Бросев Александр Александрович, Дураченко Василий Васильевич, Костин Юрий Николаевич

МПК / Мітки

МПК: C22C 38/50, C22C 38/58

Мітки: спеціального, високоміцна, поліпшувана, товстолистова, призначення, сталь

Код посилання

<a href="https://ua.patents.su/8-71978-visokomicna-tovstolistova-polipshuvana-stal-specialnogo-priznachennya.html" target="_blank" rel="follow" title="База патентів України">Високоміцна товстолистова поліпшувана сталь спеціального призначення</a>

Попередній патент: Бурове шарошкове долото

Наступний патент: Циклофільтр

Випадковий патент: Пристрій для контролю зношення гальмівних накладок