Композиція для отримання пінопласту

Номер патенту: 84453

Опубліковано: 25.10.2013

Формула / Реферат

Композиція для отримання пінопласту, що містить карбамідоформальдегідну смолу або суміш карбамідних смол, спінювальний агент, стабілізатор піни, наповнювач і отверджувач, яка відрізняється тим, що як спінювальний агент композиція для виготовлення пінопласту містить доломіт (натуральна подвійна сіль карбонатів кальцію і магнію), як стабілізатор піни - агент сорбційної сумісності (водорозчинний олігоестер ПЕТФ), як наповнювачі - алебастр і каолін у співвідношенні 1:0,5, а також кислотний отверджувач - водний розчин адукту резорцину та ортофосфорної кислоти при такому співвідношенні компонентів, у відсотках за масою:

карбамідоформальдегідна смола або суміш карбамідних смол

50,5-42,8

доломіт(натуральна подвійна сіль карбонатів кальцію і магнію)

13,7-16,5

агент сорбційної сумісності (водорозчинний олігоестер ПЕТФ)

5,7-6,2

алебастр і каолін у співвідношенні 1:0,5

6,3-8,5

кислотний отверджувач - водний розчин адукту резорцину та ортофосфорної кислоти

23,8-26,0.

Текст

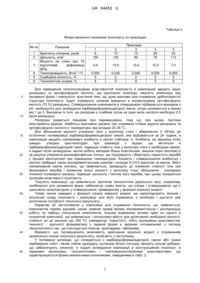

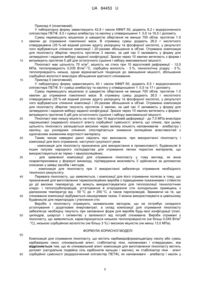

Реферат: Композиція для отримання пінопласту містить карбамідоформальдегідну смолу або суміш карбамідних смол, спінювальний агент, стабілізатор піни, наповнювач і отверджувач. Як спінювальний агент композиція для виготовлення пінопласту містить доломіт (натуральна подвійна сіль карбонатів кальцію і магнію), як стабілізатор піни - агент сорбційної сумісності (водорозчинний олігоестер ПЕТФ), як наповнювачі - алебастр і каолін у співвідношенні 1:0,5. Також містить кислотний отверджувач - водний розчин адукту резорцину та ортофосфорної кислоти при такому співвідношенні компонентів. UA 84453 U (54) КОМПОЗИЦІЯ ДЛЯ ОТРИМАННЯ ПІНОПЛАСТУ UA 84453 U UA 84453 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до переробки високомолекулярних сполук у легкі пористі матеріали, зокрема, у термоізоляційні, і може бути використана в промисловості, будівництві й інших галузях народного господарства. Відомо пінопласт і композицію для пінопласту, що містить карбамідоформальдегідну смолу, поверхнево-активну речовину, отверджувач, і воду (А. св. СРСР №1219603, МКИ 4 С 08 G 9/04, С 08 L 61/24, публ.23.03.86 р. бюл. №11). Композиція використовується переважно в сільському господарстві для утеплення та ізоляції. Суміш готують безпосередньо на місці використання, там же здійснюється заливка і сушіння термоізоляційного шару. Однак для використання в промисловості як ізоляційних виробів складної конфігурації ця композиція не підходить, тому що з неї неможливо виготовити, а тим більше транспортувати вироби конструкційного призначення і складної конфігурації через недостатню міцність матеріалу. Відомо пінопласт і композицію для пінопласту, що містить карбамідоформальдегідну смолу, агент, що спінює, поверхнево-активну речовину, наповнювач і отверджувач (А. св. СРСР № 1439112 МКИ 4 С 08 G 9/08, С 08 L 61/24, публ. 23.11.88, бюл. № 43), у якій як стабілізатор піни використовують сульфанол НП-3, а як наповнювач - бетонітовий порошок. Композиція переважно використовується в шахтних виробках і інших об'єктах для захисту ґрунтів від просідання та промерзання. Дана композиція не підходить для виготовлення конструкційних матеріалів, тому що її сполука підібрана таким чином, щоб її затвердіння відбувалося не відразу, і отриманий піноматеріал можна було б передавати по трубопроводу в шахти, свердловини чи інші об'єкти, тобто композиція непридатна для виготовлення конструкційних виробів через недостатню швидкість затвердіння матеріалу і руйнування піни, особливо при виготовленні виробів складної конфігурації. Найбільш близькою до корисної моделі, що заявляється, сполукою того ж призначення по сукупності ознак є пінопласт і композиція для його виготовлення, що містить карбамідоформальдегідну смолу або суміш карбамідних смол, агент, що спінює, стабілізатор піни, наповнювач і отверджувач (патент України № 47368А 6С08 L 61/24, публ. 16.06.02, бюл.№ 6), у якій як спінювальний агент використовують 20 % водяний розчин нітриту натрію і хлориду амонію, а як отверджувач - кислотний оксонієвий отверджувач, прийнято за прототип. До причин, що перешкоджають досягненню зазначеного нижче технічного результату при використанні відомої композиції відноситься те, що експлуатація виробів при підвищених температурах призводить до утворення тріщин і руйнуванню, що не дозволяє використовувати його для термоізоляції трубопроводів з температурою понад 120 °C, а використання як спінювального агента нітриту натрію і хлориду амонію призводить до утворення токсичних окислів азоту, зокрема діоксиду азоту. Суть корисної моделі полягає в наступному. Пінопласти являють собою композиційні матеріали, що складаються з полімерної матриці, наповненої газовими, рідкими і твердими включеннями. Широке використання пінопластів, зокрема, твердих, обумовлено їхніми специфічними властивостями: малою питомою вагою (легкістю) у сполученні з їх порівняно високою міцністю і гарними тепло- і звукоізоляційними властивостями. Задача полягає в отриманні пінопласту і виготовленні з нього твердих конструкцій різної конфігурації з заданими властивостями. Технічний результат - розробка композиції для отримання пінопласту на основі карбамідоформальдегідної смоли або суміші карбамідних смол, що зберігає текучість протягом технологічно доцільного часу, який необхідний для виготовлення виробів методом заливання композиції в спеціальні форми або іншим методом, і забезпечує отримання конструкційних виробів складної конфігурації, стійких до впливу високих температур (до +250 °C), з підвищеною ударостійкістю і теплоізоляційними властивостями, а також зниження токсичних викидів. Зазначений технічний результат при здійсненні корисної моделі досягається тим, що пінопласт і композиція для його отримання, що містить карбамідоформальдегідну смолу або суміш карбамідних смол, спінювальний агент, стабілізатор піни, наповнювач і отверджувач, а особливість полягає в тому, що як спінювальний агент містить доломіт (натуральна подвійна сіль карбонатів кальцію і магнію), як стабілізатор піни - агент сорбційної сумісності (водорозчинний олігоестер, отриманий шляхом переетерифікації поліетилентерефталату (ПЕТФ) етиленгліколем), як наповнювачі - алебастр і каолін у співвідношенні 1:0,5, а також містить кислотний отверджувач - адукт резорцину та ортофосфорної кислоти при такому співвідношенні компонентів, у відсотках за масою: карбамідоформальдегідна смола або суміш карбамідних смол 50,5-42,8 1 UA 84453 U 5 10 15 20 25 доломіт(натуральна подвійна сіль карбонатів кальцію і магнію) 13,7-16,5 агент сорбційної сумісності (водорозчинний олігоестер ПЕТФ) 5,7-6,2 алебастр і каолін у співвідношенні 1:0,5 6,3-8,5 кислотний отверджувач: водний розчин адукту резорцину та ортофосфорної кислоти 23,8-26,0. Дослідження конструкційних виробів з пінопласту, отриманого з композиції, що заявляється, показали, що ударостійкість і ізоляційні властивості обумовлені складом полімерної матриці і залежать від властивостей і характеру взаємодії компонентів, що входять у композицію. Як полімерна матриця вибрані карбамідоформальдегідна смола або суміш карбамідних смол, що добре піддається спіненню, у кількості 50,5-42,8 відсотків за масою, і яку підбирають у залежності від властивостей і якості смоли, що можуть значно відрізнятись у різних марок. Як агент, що спінює, вибрано природний мінерал - доломіт, подвійну сіль карбонатів кальцію і магнію у кількості 13,7-16,5 відсотків за масою, що забезпечує постійне виділення вуглекислого газу і повільний ріст піни, що відбувається у замкнутому просторі (формі), і спричиняє зростання тиску при затвердінні композиції, сприяючи підвищенню міцності виробу (таблиця 2), при цьому на відміну від прототипу не виділяються токсичні речовини. Оптимальна кількість кислотного отверджувача, наприклад 35 відсоткового водяного розчину адукту резорцину та ортофосфорної кислоти, що одночасно сприяє газовиділенню та забезпечує необхідну текучість композиції - 23,8-26,0 відсотків за масою (таблиця 1), причому, при зменшенні кількості агента, що спінює, зменшують кількість отверджувача для запобігання передчасного гелеутворення композиції, при збільшенні - відповідно збільшують кількість отверджувача, щоб запобігти утворення великих пор, підбираючи співвідношення компонентів для отримання пінопласту з дрібнозернистою однорідною пористістю, яка також прямо залежить від вмісту в композиції стабілізатора піни - агенту сорбційної сумісності (таблиця 1), як такий використовують водорозчинний олігоестер, отриманий шляхом пере етерифікації ПЕТФ етиленгліколем при температурі 230 °C; у даній композиції агент сорбційної сумісності є стабілізатором піни і регулятором її еластичності і складає 5,7-6,2 відсотків за масою; при більшому вмісті агенту сорбційної сумісності твердість пінопласту знижується внаслідок його підвищеної пластифікуючої дії, а при зменшенні - пінопласт буде мати великі пори і, як наслідок, меншу кратність спінювання, велику щільність і крихкість. Таблиця 1 Склад композиції для пінопласту по прикладах. № п/п Найменування компоненту 1 2 3 4 5 Смола КФМТ-50 Доломіт (натуральна подвійна сіль карбонатів кальцію і магнію) агент сорбційної сумісності (водорозчинний олігоестер ПЕТФ) Суміш алебастру та каоліну у співвідношенні 1:0,5 Кислотний отверджувач 35 % водний розчин адукту резорцину та ортофосфорної кислоти 1 55,0 2 50,5 13,0 13,7 5,6 Приклади 3 47,0 4 42,8 5 40,0 15,2 16,5 17,0 5,7 5,9 6,2 6,5 6,0 6,3 7,4 8,5 9,0 23,0 23,8 25,9 26,0 26,5 2 UA 84453 U Таблиця 2 Фізико-механічні показники пінопласту по прикладах. № пп Показник 1 2 Кратність спінення, разів 3 Щільність, кг/м Міцність на стиск при 10відсотковій деформації, МПа 2 Теплопровідність, Вт/м •°С Сорбційна вологість, % Технологічна усадка, % 3 4 5 6 5 10 15 20 25 30 35 40 45 1 8 150 2 10 120 4,6 13,0 0,055 5 5 0,045 2 2 Приклади 3 15 90 4 20 70 5 20 110 13,4 12,0 7,0 0,040 2 2 0,035 3 3 0,050 3 3 Для підвищення теплоізоляційних властивостей пінопласту в композицію вводять адукт резорцину та ортофосфорної кислоти, що одночасно поліпшує текучість композиції при заливанні форм і повільність зростання піни, що дуже важливо для отримання дрібнопористої структури пінопласту. Адукт отримують шляхом введення в концентровану ортофосфорну кислоту (72 %) резорцину. Співвідношення компонентів в отверджувачі підбирається виходячи з рН, необхідного для затвердіння карбамідоформальдегідної смоли, котре коливається в межах від 1 до 2. Виходячи із того, що резорцин є слабким лугом на один моль кислоти необхідно 0.5 моля резорцину. Резорцин додається порціями при перемішуванні, тому що, при цьому, протікає екзотермічна реакція. Найбільш важливою умовою при отриманні стійких адуктів резорцину та ортофосфорної кислоти є температура, яка складає 20-25 °C. Для збільшення міцності утвореної піни у вологому стані і збереження її об'єму до остаточної полімерізації карбамідоформальдегідної смоли, яка відбувається за 24 години, в композицію вводять наповнювачі алебастр в каолін (таблиця 1). Алебастр на першому етапі швидко утворює кристалогідрат при взаємодії з водою, що міститься в карбамідоформальдегидній смолі, підвищує стійкість піни у вологому стані в необхідних межах, а надалі після затвердіння, каолін робить матеріал більш еластичним, зміцнює пори пінопласту за рахунок утворення алюмофосфатних сполук, що підтримують і зберігають пористість виробів у процесі експлуатації при підвищених температурах. Кількість і співвідношення алебастру і каоліну підібрано також експериментальним шляхом і складає 6,3-8,5 відсотків за масою. Вміст наповнювачів нижче значень, що заявляються, призводить до зниження стійкості піни при формуванні виробів і зниженню їхньої міцності у вологому стані; збільшення - ускладнює спінення полімерної матриці, підвищує щільність і питому вагу виробів, при цьому знижуються ізоляційні властивості пінопласту. Текучість композиції, що заявляється, протягом технологічно доцільного часу, наприклад, необхідного для заливання форм, забезпечує суміш агента, що спінює і отверджувача, що є одночасно каталізатором, у співвідношенні, приведеному у формулі корисної моделі. Таким чином наведені у формулі ознаки корисної моделі, що характеризують якісний і кількісний склад пінопласту і композиції для його отримання, є необхідні і достатні для досягнення потрібного технічного результату. Характер дії застосованих у композиції для отримання пінопласту, що заявляється, компонентів окремо відомий, однак заявник провів велику експериментальну і дослідницьку роботу по підбору сполучення компонентів, їхньому взаємному впливу один на одного в конкретній композиції, що заявляється, і кількісному вмісту для досягнення необхідної міцності, стійкості до дії високих (до 250 °C) температур, пористості, тобто ізоляційних властивостей, текучості - здатності формуватися у заданій формі в заданий, оптимальний, с погляду технологічності час, що ілюструється описом, прикладами, таблицями. Відомості, що підтверджують можливість здійснення корисної моделі з отриманням зазначеного нижче технічного результату, полягають у наступному. У полімерну матрицю, що складається з карбамідоформальдегідної смоли або суміші карбамідних смол і являє собою однорідну суспензію білого кольору, вводять цільові добавки, що забезпечують спінення, а надалі затвердіння композиції в конструкційний пінопласт із заданими міцнісними, технологічними і теплозвукоізоляційними властивостями, що характеризуються фізико-механічними показниками, наведеними в табл. 2. 3 UA 84453 U 5 10 15 20 25 30 35 40 45 50 55 60 Композицію для отримання пінопласту готують шляхом поетапного введення в карбомідоформальдегідну смолу (або суміш карбамідних смол у розрахунковому співвідношенні) доломіту (натуральної подвійної солі карбонатів кальцію і магнію), стабілізатора піни (водорозчинний олігоестер ПЕТФ) і наповнювачів (алебастру і каоліну). Спінення композиції починається в ємності для заливання форм, об'єм якої повинен не менш ніж у три рази перевищувати об'єм композиції, що заливається, причому, для виготовлення виробу беруть кількість композиції з розрахунку, наприклад, 1/15 об'єму готового виробу і при перемішуванні додають у ємність, наприклад, суміш 25 масових частин кислотного отверджувача (35 % водяного розчину адукту резорцину та ортофосфорної кислоти); компоненти перемішують мішалкою зі швидкістю обертання не менш 700 об/хв. Спінену композицію для пінопласту вливають у форму необхідної конфігурації і закривають її. На протязі 5-8 хвилин відбувається самочинне спінення композиції в закритій формі з виділенням газу і збільшенням тиску; протягом наступних 10-15 хвилин пінопласт твердіє. Форму розкривають, виймають вироби, що мають достатню міцність для їх переміщення, і укладають на стелажі до повного затвердіння на 24 години, потім вироби сушать при температурі 40-60 °C до необхідної вологості. Отримані термоізоляційні вироби з пінопласту являють собою тверді конструкції з газонаповненого матеріалу від білого до ясно-жовтого кольору з переважно пористою поверхнею. Корисна модель ілюструється на прикладах карбамідоформальдегідної смоли КФМТ-50. Приклад 1 (негативний). У лабораторну форму завантажують 55 г смоли КФМТ-50, додають 5,6 г водорозчинного олігоестера ПЕТФ, 6 г суміші алебастру та каоліну у співвідношенні 1:0,5 та 13 г доломіту. Суміш перемішують мішалкою зі швидкістю обертання не менше 700 об/хв. протягом 1-2 хвилин до отримання гомогенної маси. В отриману суміш додають 23.0 г кислотного отверджувача (35 %-ий водний розчин адукту резорцину та фосфорної кислоти), у результаті чого відбувається спінення композиції і 8-разове збільшення в об'ємі. Отримана композиція для пінопласту зберігає текучість протягом 5 хвилин, за цей час її заливають у форму для затвердіння і надання вибору заданої конфігурації. Зразок через 20 хвилин витягають з форми і витримують протягом 5 діб для остаточного сушіння і набору максимальної міцності. Пінопласт має високі показники: міцність на стиск при 10 відсотковій деформації - 4,6 МПа і 3 щільність 150 кг/м , високу сорбційну вологість -5 %, технологічна усадка - 5 %, при цьому 2 основний показник, теплопровідність, незадовільний - 0,055 Вт/м °С. Приклад 2 (позитивний). У лабораторну форму завантажують 50,5 г смоли КФМТ-50, додають 5,7 г водорозчинного олігоестера ПЕТФ, 6,3 г суміші алебастру та каоліну у співвідношенні 1: 0,5 та 13,7 г доломіту. Суміш перемішують мішалкою зі швидкістю обертання не менше 700 об/хв. протягом 1-2 хвилин до отримання гомогенної маси. В отриману суміш додають 23,8 г кислотного отверджувача (35 %-ий водний розчин адукту резорцину та фосфорної кислоти), у результаті чого відбувається спінення композиції і 10-разове збільшення в об'ємі. Отримана композиція для пінопласту зберігає текучість протягом 4 хвилин, за цей час її заливають у форму для затвердіння і надання вибору заданої конфігурації. Зразок через 15 хвилин витягають з форми і витримують протягом 5 діб для остаточного сушіння і набору максимальної міцності. 3 Пінопласт має щільність 120 кг/м , міцність на стиск при 10 відсотковій деформації - 13,0 2 МПа, теплопровідність 0,045 Вт/м °С, сорбційну вологість - 2 %, технологічну усадку - 2 %. Приклад 3 (позитивний). У лабораторну форму завантажують 47 г смоли КФМТ-50, додають 5,9 г водорозчинного олігоестера ПЕТФ, 7,4 г суміші алебастру та каоліну у співвідношенні 1: 0,5 та 15,2 г доломіту. Суміш перемішують мішалкою зі швидкістю обертання не менше 700 об/хв. протягом 1-2 хвилин до отримання гомогенної маси. В отриману суміш додають 25,9 г кислотного отверджувача (35 %-ий водний розчин адукту резорцину та фосфорної кислоти), у результаті чого відбувається спінення композиції і 15-разове збільшення в об'ємі. Отримана композиція для пінопласту зберігає текучість протягом 3 хвилин, за цей час її заливають у форму для затвердіння і надання вибору заданої конфігурації. Зразок через 10 хвилин витягають з форми і витримують протягом 5 діб для остаточного сушіння і набору максимальної міцності. 3 Пінопласт має щільність 90 кг/м , міцність на стиск при 10 відсотковій деформації - 13,4 2 МПа, теплопровідність 0,040 Вт/м °С, сорбційну вологість - 2 %, технологічну усадку - 2 %; тобто гарні теплоізоляційні властивості, високу міцність, низьку сорбційну вологість. Приведене в прикладі співвідношення компонентів оптимальне для досягнення заявленого технічного результату. 4 UA 84453 U 5 10 15 20 25 30 35 40 45 50 Приклад 4 (позитивний). У лабораторну форму завантажують 42,8 г смоли КФМТ-50, додають 6,2 г водорозчинного олігоестера ПЕТФ, 8,5 г суміші алебастру та каоліну у співвідношенні 1: 0,5 та 16,5 г доломіту. Суміш перемішують мішалкою зі швидкістю обертання не менше 700 об/хв. протягом 1-2 хвилин до отримання гомогенної маси. В отриману суміш додають 26,0 г кислотного отверджувача (35 %-ий водний розчин адукту резорцину та фосфорної кислоти), у результаті чого відбувається спінення композиції і 20-разове збільшення в об'ємі. Отримана композиція для пінопласту зберігає текучість протягом 3 хвилин, за цей час її заливають у форму для затвердіння і надання вибору заданої конфігурації. Зразок через 10 хвилин витягають з форми і витримують протягом 5 діб для остаточного сушіння і набору максимальної міцності. 3 Пінопласт має щільність 70 кг/м , міцність на стиск при 10 відсотковій деформації - 12,0 2 МПа, теплопровідність0,035 Вт/м -°С, сорбційну вологість - 3 %, технологічну усадку - 3 %; теплопровідність низька, однак відзначається тенденція до зменшення міцності, збільшення сорбційної вологості внаслідок збільшення кратності спінювання. Приклад 5 (негативний). У лабораторну форму завантажують 40 г смоли КФМТ-50, додають 6,5 г водорозчинного олігоестера ПЕТФ, 9 г суміші алебастру та каоліну у співвідношенні 1: 0,5 та 17 г доломіту. Суміш перемішують мішалкою зі швидкістю обертання не менше 700 об/хв. протягом 1-2 хвилин до отримання гомогенної маси. В отриману суміш додають 26,5 г кислотного отверджувача (35 %-ий водний розчин адукту резорцину та фосфорної кислоти), у результаті чого відбувається спінення композиції і 20-разове збільшення в об'ємі. Отримана композиція для пінопласту зберігає текучість протягом 2 хвилин, за цей час її заливають у форму для затвердіння і надання вибору заданої конфігурації. Зразок через 10 хвилин витягають з форми і витримують протягом 5 діб для остаточного сушіння і набору максимальної міцності. Пінопласт має низьку міцність на стиск при 10 відсотковій деформації - до 7,0 МПа внаслідок надлишкової (надмірної) кількості агенту сорбційної сумісності; агента, що спінює, при цьому щільність пінопласту залишається високою через велику кількість наповнювачів - алебастру і каоліну, що ускладнює спінення; спостерігається зниження ізоляційних властивостей з одночасним зниженням жорсткості матеріалу. Таким чином наведені данні свідчать про виконання, при використанні пінопласту і композиції для його отримання, наступної сукупності умов: - композиція для пінопласту призначена для використання в промисловості, будівництві й інших галузях народного господарства для отримання легких пористих матеріалів, що використовуються як термо- і звукоізоляційних; - для заявленої композиції для отримання пінопласту у тому вигляді, як вона охарактеризована у формулі винаходу, підтверджена можливість її здійснення за допомогою описаних у заявці засобів і методів; - композиція для пінопласту при її використанні забезпечує отримання необхідного технічного результату. Перевага пінопласту, що заявляється, і композиції для його отримання полягає в тому, що призначений для виготовлення термоізоляційних виробів з підвищеними показниками і стійкістю до дії високих температур, які можуть використовуватися для теплоізоляції технологічних хладо- і теплотрубопроводів, устаткування й огородження стін холодильних приміщень з діапазоном температур від - 50 °C до + 250 °C, а також паропроводів. Зважаючи на те, що спінювання композиції відбувається нешкідливим газом, її можна використовувати в цивільному будівництві для перегородок і утеплення стін. Вироби з пінопласту отримують заливальним методом, що не потребує складного устаткування і додаткових енерговитрат, а склад композиції для отримання пінопласту забезпечує необхідну текучість при заповненні форм для виробів будь-якої конфігурації (плит, циліндрів, шкарлуп і сегментів) у залежності від потреб споживача. Вироби отримані з 2 пінопласту, що заявляється, характеризуються низькою теплопровідністю (не більш 0,045 Вт/м °С), низькою сорбційною вологістю (не більш 3 %) і високою міцністю (не менш 13,0 МПа). ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 Композиція для отримання пінопласту, що містить карбамідоформальдегідну смолу або суміш карбамідних смол, спінювальний агент, стабілізатор піни, наповнювач і отверджувач, яка відрізняється тим, що як спінювальний агент композиція для виготовлення пінопласту містить доломіт (натуральна подвійна сіль карбонатів кальцію і магнію), як стабілізатор піни - агент сорбційної сумісності (водорозчинний олігоестер ПЕТФ), як наповнювачі - алебастр і каолін у 5 UA 84453 U співвідношенні 1:0,5, а також кислотний отверджувач - водний розчин адукту резорцину та ортофосфорної кислоти при такому співвідношенні компонентів, у відсотках за масою: карбамідоформальдегідна смола або суміш карбамідних смол 50,5-42,8 доломіт(натуральна подвійна сіль карбонатів кальцію і магнію) 13,7-16,5 агент сорбційної сумісності (водорозчинний олігоестер ПЕТФ) 5,7-6,2 алебастр і каолін у співвідношенні 1:0,5 6,3-8,5 кислотний отверджувач - водний розчин адукту 23,8-26,0. резорцину та ортофосфорної кислоти Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюMilotskyi Vadym Vadymovych, Hanzha Serhii Mykolaiovych

Автори російськоюМилоцкий Вадим Вадимович, Ганжа Сергей Николаевич

МПК / Мітки

МПК: C08L 61/00

Мітки: пінопласту, отримання, композиція

Код посилання

<a href="https://ua.patents.su/8-84453-kompoziciya-dlya-otrimannya-pinoplastu.html" target="_blank" rel="follow" title="База патентів України">Композиція для отримання пінопласту</a>

Попередній патент: Пристрій для одержання металевих волокон пресуванням гранул

Наступний патент: Пристрій автоматичної стабілізації розрідження пульпи у млинах, що подрібнюють піски двоспірального механічного класифікатора

Випадковий патент: Протираковий злитий протеїн