Спосіб отримання харчового порошку та установка для його здійснення

Номер патенту: 85769

Опубліковано: 25.02.2009

Автори: Юдіна Світлана Дмитрівна, Юдін Олександр Іларіонович, Юдін Сергій Олександрович, Юдін Євген Олександрович

Формула / Реферат

1. Спосіб отримання харчового порошку з біологічної сировини, згідно з яким заздалегідь підготовлену подрібнену біологічну сировину перемішують до утворення однорідної суміші, подають в камеру сушіння, де додатково подрібнюють до отримання частинок заданої дисперсності шляхом дроблення на активаторі і сушатьв потоці газоподібного теплоносія з температурою 80-165 °С, який рухається в висхідному напрямку зі швидкістю, що складає 1,0-1,5 швидкості вільного падіння частинок, які потім виносяться з камери сушіння в циклон для збирання харчового порошку разом з потоком зволоженого теплоносія, збагаченого парогазовою сумішшю, здобутою з біологічної сировини, який відрізняється тим, що потік газоподібного теплоносія вводять в камеру сушіння уздовж її осі в напрямку активатора, а відбір вологи зі зволоженого теплоносія здійснюють у вологовіддільнику після виведення потоку зволоженого теплоносія з вищезазначеного циклона і зрошення його конденсатом, виділеним раніше зі зволоженого теплоносія.

2. Установка для отримання харчового порошку з біологічної сировини, яка містить вузол попередньої підготовки біологічної сировини, обладнаний змішувачем, теплогенератор з вихідним патрубком, камеру сушіння, виконану у вигляді циліндричного корпуса, в нижній частині якого встановлено подрібнювач, виконаний у вигляді активатора, та циклон для збирання харчового порошку, обладнаний вхідним і вихідним патрубками, при цьому верхня частина камери сушіння з'єднана з вхідним патрубком циклона, яка відрізняється тим, що вихідний патрубок теплогенератора розташований уздовж осі камери сушіння, при цьому його сопло повернуте до активатора, а установка містить вологовіддільник, приєднаний до вихідного патрубка циклона для збирання харчового порошку і обладнаний агрегатом конденсування з ємністю для збирання конденсату, вихід якого обладнаний вузлом розпилення конденсату, розташованим у вихідному патрубку циклона.

3. Установка для отримання харчового порошку з біологічної сировини за п. 2, яка відрізняється тим, що обладнана щонайменше одним додатковим циклоном, розташованим в технологічній схемі установки між камерою сушіння і циклоном для збирання харчового порошку, при цьому вхідний патрубок додаткового циклона приєднаний до верхньої частини камери сушіння, а вихідний патрубок - до вхідного патрубка циклона для збирання харчового порошку.

Текст

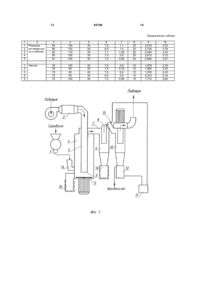

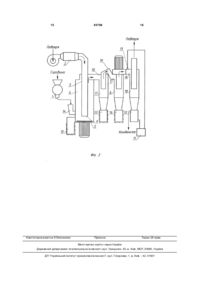

1. Спосіб отримання харчового порошку з біологічної сировини, згідно з яким заздалегідь підготовлену подрібнену біологічну сировину перемішують до утворення однорідної суміші, подають в камеру сушіння, де додатково подрібнюють до отримання частинок заданої дисперсності шляхом дроблення на активаторі і сушать в потоці газоподібного теплоносія з температурою 80165°С, який рухається в висхідному напрямку зі швидкістю, що складає 1,0-1,5 швидкості вільного падіння частинок, які потім виносяться з камери сушіння в циклон для збирання харчового порошку разом з потоком зволоженого теплоносія, збагаченого парогазовою сумішшю, здобутою з біологічної сировини, який відрізняється тим, що потік газоподібного теплоносія вводять в камеру сушіння уздовж її осі в напрямку активатора, а відбір во C2 2 UA 1 3 85769 біологічно активних речовин, вітамінів, смакових, ароматичних та інших складових. Відомим є спосіб отримання харчового порошку з біологічної сировини за патентом Російської Федерації №2013058, М. кл. А23В7/02, опубл. 30.05.94p., згідно з яким заздалегідь підготовлену біологічну сировину подрібнюють до пюреподібного стану, змішують з сухими овочевими компонентами до вмісту сухи х речовин в суміші 20-30%, сушать і розпилюють в потоці газоподібного двоокису вуглецю з температурою 180-150°С і тиском 250-150кПа. Розпилення під вакуумом здійснюють з залишковим тиском не більше за 50кПа. Недоліками відомого способу є: - низька якість отриманого порошку у зв'язку з високою температурою сушіння, що приводить до коагулювання білків та руйнування молекул біологічної сировини і, відповідно, до погіршення органолептичних властивостей отриманого продукту; нерівномірний ступінь подрібнення заздалегідь підготовленої сировини, у зв'язку з її різною початковою в'язкістю, вологістю та іншими реологічними показниками, що приводить до отримання порошку з різним ступенем дисперсності, - обмежений термін зберігання, оскільки отриманий харчовий порошок у зв'язку з високою швидкістю розпилення електризується, що приводить до його грудкування під час зберігання. Поряд з цим в ході реалізації відомого способу необхідним є забезпечення герметизації камери сушіння, що веде до додаткових витрат і ускладнює експлуатацію установки, на якій реалізується зазначений спосіб. Відомим є спосіб отримання харчового порошку з біологічної сировини, згідно з яким заздалегідь підготовлену біологічну сировину перетирають до утворення однорідної суміші, сушать і подрібнюють [див. патент Російської Федерації №2060670, М. кл. А23В7/026, опубл. 27.05.96p.]. Сушіння здійснюють струмами НВЧ при одночасному подрібненні в процесі розпилення ультразвуковими коливаннями з частотою 18-80кГц. Недоліком відомого способу є нерівномірний ступінь подрібнення підготовленої біологічної сировини, в зв'язку з її різною початковою в'язкістю, вологістю та іншими реологічними показниками, що приводить до отримання харчового порошку з різним ступенем дисперсності. При цьому отриманий харчовий порошок, в зв'язку з високою швидкістю переміщення частинок при розпиленні, електризується, що приводить до його грудкування під час зберігання. Разом з тим, відомий спосіб вимагає використання дорогого обладнання, складного і не досить надійного в експлуатації, що обмежує сферу застосування відомого способу. Відомим є також спосіб отримання харчового порошку з біологічної сировини, прийнятий за прототип, згідно з яким заздалегідь підготовлену подрібнену біологічну сировину перемішують до 4 утворення однорідної суміші, подають в камеру сушіння, де додатково подрібнюють до отримання частинок заданої дисперсності шляхом дроблення на активаторі і сушать в потоці газоподібного теплоносія з температурою 80-165°С, який рухається в висхідному напрямку зі швидкістю, що складає 1,0-1,5 швидкості вільного падіння частинок, які потім виносяться з камери сушіння в циклон для збирання харчового порошку разом з потоком зволоженого теплоносія, збагаченого парогазовою сумішшю, здобутою з біологічної сировини [див. патент України №46435, М. кл. А23В7/026, опубл. 17.01.2005р.]. Недоліком відомого способу є відносно невисока якість отриманого продукту, зумовлена низькими органолептичними властивостями харчового порошку, в зв'язку з нерівномірністю нагріву біологічної сировини, яка міститься в камері сушіння, що приводить до локального перегріву біологічної сировини в камері сушіння та коагулювання білків в біологічній сировині, що викликає появу стороннього запаху, не характерного для оброблюваної сировини. Задачею заявленого способу, який входить до групи винаходів, є отримання харчового порошку з біологічної сировини, що має однорідну дисперсність і високу біологічну цінність при збереженні вітамінного складу та органолептичних властивостей ви хідної біологічної сировини. Також задачею заявленої групи винаходів є розробка технології і створення установки для отримання біологічно активної вологи у вигляді рідкого концентрату, здобутого з біологічної сировини. Поставлена задача, в частині способу, вирішується тим, що у відомому способі отримання харчового порошку з біологічної сировини, згідно з яким заздалегідь підготовлену подрібнену біологічну сировину перемішують до утворення однорідної суміші, подають в камеру сушіння, де додатково подрібнюють до отримання частинок заданої дисперсності шляхом дроблення на активаторі і сушать в потоці газоподібного теплоносія з температурою 80-165°С, який рухається в висхідному напрямку зі швидкістю, що складає 1,0-1,5 швидкості вільного падіння частинок, які потім виносяться з камери сушіння в циклон для збирання харчового порошку разом з потоком зволоженого теплоносія, збагаченого парогазовою сумішшю, здобутою з біологічної сировини, згідно з винаходом, потік газоподібного теплоносія вводять в камеру сушіння уздовж її осі в напрямку активатора, а відбір вологи зі зволоженого теплоносія здійснюють у вологовіддільнику після виведення потоку зволоженого теплоносія з вищезазначеного циклона і зрошення його конденсатом, виділеним раніше зі зволоженого теплоносія. Відомою є установка для отримання харчового порошку з біологічної сировини, яка містить вузол попередньої підготовки сировини та камеру сушіння [див. опис винаходу до патенту Російської Федерації №2013058, М. кл. А23В7/02, опубл. 30.05.94p.]. Установка містить вузол попередньої підготовки вихідної біологічної сировини, де її 5 85769 подрібнюють до пюреподібного стану і змішують з сухими овочевими компонентами до вмісту сухих речовин в суміші 20-30%. Потім отриману суміш розпилюють в потоці газоподібного двоокису вуглецю з температурою 150-180°С і тиском 150250кПа. Сушіння суміші здійснюють в камері сушіння в режимі розпилення під вакуумом з залишковим тиском не більше 50кПа. Недоліками відомої установки є низька якість отриманого порошку в зв'язку з високою температурою сушіння, що веде до коагулювання білків і руйнування молекул біологічної сировини і, відповідно, до погіршення біологічних властивостей отриманого продукту, а також нерівномірний ступінь подрібнення підготовленої біологічної сировини, в зв'язку з її різною початковою в'язкістю та вологістю. Крім того, отриманий продукт не підлягає тривалому зберіганню, оскільки отриманий харчовий порошок в зв'язку з високою швидкістю розпилення електризується, що приводить до його грудкування під час зберігання. Відомою є установка для отримання харчового порошку з біологічної сировини, яка містить змішувач, камеру сушіння, що примикає до змішувача, та подрібнювач [див. патент Російської Федерації №2060670, М. кл. А23В7/026, опубл. 27.05.96p.]. Камера сушіння обладнана ультразвуковим розпилювачем та НВЧвипромінювачем, а подрібнювач виконаний у вигляді встановленого в камері сушіння ультразвукового розпилювача стрижневого типу. Сушіння здійснюють струмами НВЧ при одночасному подрібненні в процесі розпилення ультразвуковими коливаннями з частотою 1880кГц. Недоліком відомої установки є отримання кінцевого продукту з різною дисперсністю через нерівномірне подрібнення біологічної сировини, яка підлягає переробці, в зв'язку з її неоднорідними вихідними реологічними характеристиками. Разом з тим, отриманий порошок в зв'язку з високою швидкістю переміщення частинок під час розпилення електризується, що приводить до його грудкування під час зберігання. Зазначені недоліки приводять до погіршення вітамінного складу та органолептичних властивостей отриманого продукту, зниження його біологічної цінності при тривалому зберіганні. Відомою є установка для отримання харчового порошку з біологічної сировини, прийнята за прототип, яка містить вузол попередньої підготовки біологічної сировини, обладнаний змішувачем, теплогенератор з вихідним патрубком, камеру сушіння, виконану у вигляді циліндричного корпуса, в нижній частині якого встановлено подрібнювач, виконаний у вигляді активатора, та циклон для збирання харчового порошку, обладнаний вхідним і вихідним патрубками, при цьому верхня частина камери сушіння з'єднана з вхідним патрубком зазначеного циклона, згідно з патентом України №46435, М. кл. А23В7/026, опубл. 17.01.2005р. Теплогенератор розташований в патрубку, який тангенціально 6 примикає до циліндричного корпуса камери сушіння. Недоліком відомої установки є відносно невисока якість отриманого продукту, зумовлена низькими органолептичними властивостями харчового порошку через нерівномірний нагрів біологічної сировини, яка знаходиться в камері сушіння, в зв'язку з її налипанням в нижній частині камери сушіння, в зоні розташування активатора та патрубків теплогенератора. Це пов'язано, перш за все, з тангенціальним розташуванням патрубків вводу газоподібного теплоносія, який має температуру 80-165°С, в камеру сушіння, що приводить до часткового перегріву біологічної сировини в окремих зонах камери сушіння та коагулювання білків в біологічній сировині, яка міститься в зазначених зонах, що викликає підгоряння біологічної сировини та появу стороннього запаху, який погіршує органолептичні характеристики отримуваного харчового порошку. Також недоліком відомої установки є неможливість виділення біологічно активного рідкого конденсату з біологічної сировини. Задачею групи винаходів, що заявляється, є також створення установки, призначеної для отримання харчового порошку з біологічної сировини і такої, що забезпечує вихід тонкодисперсного кінцевого продукту з високим ступенем чистоти, який має високу біологічну цінність при збереженні вітамінного складу та органолептичних властивостей ви хідної біологічної сировини. Також задачею групи винаходів, що заявляється, є створення установки для отримання біологічно активного рідкого конденсату здобутого з біологічної сировини. Поставлена задача, стосовно заявленої установки, вирішується тим, що в відомій установці для отримання харчового порошку з біологічної сировини, яка містить вузол попередньої підготовки біологічної сировини, обладнаний змішувачем, теплогенератор з вихідним патрубком, камеру сушіння, виконану у вигляді циліндричного корпуса, в нижній частині якого встановлено подрібнювач, виконаний у вигляді активатора, та циклон для збирання харчового порошку, обладнаний вхідним і вихідним патрубками, при цьому верхня частина камери сушіння з'єднана з вхідним патрубком циклона, згідно з винаходом, вихідний патрубок теплогенератора розташований уздовж осі камери сушіння, при цьому його сопло повернуте до активатора, а установка містить вологовіддільник, приєднаний до вихідного патрубка циклона для збирання харчового порошку і обладнаний агрегатом конденсування з ємністю для збирання конденсату, вихід якого обладнаний вузлом розпилення конденсату, розташованим у вихідному патрубку зазначеного циклона. Розташування вихідного патрубка теплогенератора уздовж осі камери сушіння дозволяє направити потік газоподібного теплоносія в сторону активатора, забезпечити активне перемішування частинок біологічної сировини і запобігти їх налипанню і підгорянню в 7 85769 зоні розташування активатора, (що дає змогу зберегти органолептичні властивості вихідної біологічної сировини. При цьому оснащення заявленої установки циклоном для збирання харчового порошку забезпечує збирання отриманого висушеного порошку, а наявність вологовіддільника та агрегату конденсування дозволяє відокремити і зібрати виділену біологічно активну вологу з біологічної сировини. В окремому варіанті виконання заявлена установка обладнана, щонайменше, одним додатковим циклоном, розташованим в технологічній схемі установки між камерою сушіння і циклоном для збирання харчового порошку, при цьому вхідний патрубок додаткового циклона приєднаний до верхньої частини камери сушіння, а вихідний патрубок - до вхідного патрубка циклона для збирання харчового порошку. Це забезпечує підвищення ступеню очищення біологічно активного рідкого конденсату, здобутого з біологічної сировини. Таким чином, технічним результатом заявленої групи винаходів є забезпечення виходу тонкодисперсного харчового порошку з високим ступенем чистоти, який має високу біологічну цінність при збереженні вітамінного складу та органолептичних властивостей ви хідної біологічної сировини, а також отримання біологічно активного рідкого конденсату, здобутого з біологічної сировини. На Фіг.1 зображено загальний вигляд установки для отримання харчового порошку з біологічної сировини; на Фіг.2 - окремий варіант виконання заявленої установки. Установка для отримання харчового порошку з біологічної сировини містить вузол попередньої підготовки біологічної сировини, обладнаний змішувачем 1, теплогенератор 2 з вихідним патрубком 3 і камеру сушіння 4. Камера сушіння 4 виконана у вигляді циліндричного корпуса, в нижній частині якого встановлено подрібнювач, виконаний у ви гляді активатора 5. Установка також містить циклон 6 для збирання харчового порошку, обладнаний вхідним патрубком 7 і вихідним патрубком 8, при цьому верхня частина камери сушіння 4 з'єднана з вхідним патрубком 7 циклона 6. Вихідний патрубок 3 теплогенератора 2 розташований уздовж осі камери сушіння 4, при цьому його сопло 9 повернуте до активатора 5. Установка додатково містить вологовіддільник 10, приєднаний до вихідного патрубка 8 циклона 6 і обладнаний агрегатом конденсування 11 з ємністю 12 для збирання конденсату, ви хід якого обладнаний вузлом розпилення конденсату 13, розташованим у вихідному патрубку 8 зазначеного циклона 6. Установка містить дозатор 14 і ємність 15 для збирання харчового порошку, які примикають до камери сушіння 4. Циклон 6 також обладнаний бункером 16 для збирання харчового порошку. В окремому варіанті виконання, зображеному на Фіг.2, установка обладнана додатковим циклоном 17, розташованим в технологічній схемі установки між камерою сушіння 4 і циклоном 6, 8 при цьому вхідний патрубок 18 додаткового циклона 17 приєднаний до верхньої частини камери сушіння 4, а вихідний патрубок 19 підключений до вхідного патрубка циклона 6. Додатковий циклон 17 також обладнаний бункером 20 для збирання харчового порошку. Обладнання установки додатковим циклоном 17 забезпечує підвищення ступеню очищення біологічно активного рідкого конденсату, здобутого з біологічної сировини. Спосіб отримання харчового порошку з біологічної сировини та біологічно активного рідкого конденсату здійснюють наступним чином. Заздалегідь підготовлену подрібнену біологічну сировину, яка являє собою біологічну масу у вигляді шматочків стружки або мезги, подають в змішувач 1, де вона перемішується до утворення однорідної маси, яка потім через дозатор 14 надходить до циліндричного корпусу камери сушіння 4. Одночасно з надходженням біологічної сировини в камеру сушіння 4 подається газоподібний теплоносій, який нагрівають за допомогою теплогенератора 2 до температури 80165°С. В камері сушіння 4 суміш біологічної сировини додатково подрібнюють до отримання частинок заданої дисперсності за рахунок дроблення на активаторі 5. При цьому потік газоподібного теплоносія вводять в камеру сушіння 4 через сопло 9 уздовж її осі в напрямку активатора 5, обдуваючи його та перешкоджаючи утворенню зон залягання та підгоряння частинок біологічної сировини в камері сушіння 4. Потім газоподібний теплоносій переміщується у висхідному напрямку у вигляді закрученого за допомогою активатора 5 потоку, підхоплюючи частинки біологічної сировини, подрібнені на активаторі 5. Частинки біологічної сировини, переміщуючись в потоці теплоносія, віддають вологу теплоносію, який рухається в висхідному напрямку зі швидкістю, яка складає 1,0-1,5 швидкості вільного падіння частинок. При цьому забезпечується активне видалення вологи як з поверхні частинок, так і часткове видалення вільної капілярної вологи, яка міститься в біологічній сировині, в результаті чого утворюється потік зволоженого теплоносія, збагаченого парогазовою сумішшю, здобутою з біологічної сировини. Вплив високої температури газоподібного теплоносія (80-165°С) на біологічну сировину в процесі сушіння не створює небезпеки перегріву біологічної сировини, оскільки температура теплоносія не відповідає температурі на поверхні вологих частинок біологічної сировини, на яких відбувається утворення парогазової оболонки, яка захищає власне частини сировини від надмірного нагрівання. При цьому температура на поверхні частинок сировини не перевищує 25-38°С. Швидкість теплоносія, обрана рівною 1,0-1,5 швидкості вільного падіння частинок, дозволяє забезпечити їх циркуляцію в циліндричному корпусі камери сушіння 4, при якій відбувається подальше дроблення частинок сировини до досягнення ними необхідного ступеня дисперсності, і достатня для видалення з поверхні 9 85769 частинок сировини поверхневої та частини капілярної вологи. Зниження швидкості теплоносія нижче за 1,0 швидкості вільного падіння частинок перешкоджає видаленню частинок заданої дисперсності з робочої зони камери сушіння 4 і приводить до подальшого їх подрібнення, а перевищення швидкості теплоносія вище за 1,5 швидкості вільного падіння частинок приводить до винесення в циклон 6 частинок з більшою, у порівнянні з заданою, дисперсністю. Частинки, розмір яких суттєво перевищує заданий діапазон дисперсності, осідають в камері сушіння 4 і накопичуються в ємності 15 для збирання харчового порошку. Утворення частинок сировини необхідної дисперсності супроводжується відповідним виділенням додаткової капілярної вологи до досягнення кінцевої вологості отримуваного харчового порошку 6-8%. Обрана температура, яка дорівнює 80-165°С, сприяє швидкому переходу капілярної вологи в парогазову суміш. Підвищення температури теплоносія є нераціональним, оскільки веде до підвищення енерговитрат, а зниження температури до зниження ефективності відбору вологи. Активний відбір вологи з частинок сировини відбувається в камері сушіння 4 протягом 10-50с. Виділена парогазова суміш зволожує газоподібний теплоносій в циліндричному корпусі камери сушіння 4 і, разом з отриманими частинками, зволожений теплоносій виноситься з камери сушіння 4 через вхідний патрубок 7 в циклон 6 для збирання харчового порошку. Потім в циклоні 6 здійснюють відокремлення частинок біологічної сировини (харчового порошку) від газоподібного теплоносія, після чого харчовий порошок, що відокремився, надходить до бункера 16 для збирання харчового порошку, а потік газоподібного теплоносія через вихідний патрубок 8 виноситься у вологовіддільник 10. Частинки біологічної сировини, відокремлені від потоку теплоносія в циклоні 6, мають задану дисперсність і являють собою харчовий порошок необхідної вологості з максимальним збереженням в кінцевому продукті вітамінного складу та органолептичних властивостей ви хідної біологічної сировини. У вологовіддільнику 10 відбувається відбір вологи з потоку зволоженого теплоносія, її конденсація в агрегаті конденсування 11 та збирання в ємності 12 для збирання конденсату. Для підвищення концентрації біологічно активної вологи, здобутої з біологічної сировини, конденсат з ємності 12 повторно направляють на зрошення зволоженого теплоносія, який виходить з циклона для збирання харчового порошку, для чого його вводять в ви хідний патрубок 8 циклона 6 за допомогою вузла розпилення конденсату 13. Це дозволяє підвищити якість отриманого рідкого конденсату, здобутого з біологічної сировини, з максимальним збереженням в ньому органолептичних властивостей ви хідної біологічної сировини. 10 Після проходження вологовіддільника 10 відпрацьований газоподібний теплоносій скидається в атмосферу. В окремому варіанті реалізації способу, який відповідає виконанню установки згідно з Фіг.2, потік зволоженого теплоносія, разом з отриманими частинками біологічної сировини, виноситься з камери сушіння 4 через вхідний патрубок 18 в додатковий циклон 17. У додатковому циклоні 17 відбувається первісне виділення частинок біологічної сировини з потоку теплоносія та збирання харчового порошку в бункері 20. Потім по вихідному патрубку 19 здійснюється відведення потоку газоподібного теплоносія, разом з частинками біологічної сировини, які в ньому залишилися, в циклон 6, де виконується остаточне відокремлення харчового порошку від потоку теплоносія. Оснащення установки додатковим циклоном 17 забезпечує підвищення ступеня очищення біологічно активного рідкого конденсату, здобутого з біологічної сировини. Приклад 1. За заздалегідь підготовлену біологічну сировину брали 20кг подрібнених яблук, які завантажували в змішувач 1. У результаті їх обробки в змішувачі 1 отримували перетерту однорідну суміш з вологістю 88%, яку подавали в камеру сушіння 4, де вона піддавалась попередньому дробленню на активаторі 5. При цьому в камеру сушіння 4 вводили потік газоподібного теплоносія з температурою 125°С, який подавали в осьовому напрямку в зону розташування активатора 5. Отримані частинки біологічної сировини розміром 40мкм обробляли в потоці теплоносія, який переміщувався в висхідному напрямку зі швидкістю 8м/с, що складало 1,5 швидкості вільного падіння частинок в камері сушіння 4. Потім потік зволоженого теплоносія, збагаченого парогазовою сумішшю, здобутою з біологічної сировини, разом з частинками харчового порошку виносився з камери сушіння 4 через вхідний патрубок 7 в циклон 6 (див. Фіг.1), де відбувалося уловлювання харчового порошку. При цьому загальний час сушіння 20кг вихідної сировини склав 1,5год., а вихід отриманого порошку вологістю 6% - 3,480кг. Далі потік зволоженого теплоносія надходив у вологовіддільник 10, де здійснювався відбір вологи з потоку зволоженого теплоносія, її конденсація в агрегаті конденсування і накопичення в ємності 12 для збирання конденсату. У результаті зібрана кількість конденсату склала 4,96л. Приклад 2. За заздалегідь підготовлену біологічну сировину брали 20кг м'яса курячого вареного, яке завантажували в змішувач 1. У результаті обробки в змішувачі 1 отримували перетерту однорідну суміш з вологістю 82%, яку подавали в камеру сушіння 4. При цьому в камеру сушіння 4 вводили потік газоподібного теплоносія з температурою 90°С, який подавали в осьовому напрямку в зону розташування активатора 5. Отримані частинки біологічної сировини розміром 75мкм обробляли в 11 85769 потоці теплоносія, який переміщувався в висхідному напрямку зі швидкістю 8м/с, що складало 1,5 швидкості вільного падіння частинок в камері сушіння 4. Потім потік зволоженого теплоносія разом з частинками харчового порошку виносився з камери сушіння 4 через вхідний патрубок 7 в циклон 6, де відбувалося уловлювання харчового порошку. При цьому загальний час сушіння 20кг вихідної сировини склав 0,3год., а ви хід отриманого порошку вологістю 10% - 4,0кг. Приклад 3. За заздалегідь підготовлену біологічну сировину брали 10кг часнику з вихідною вологістю 78%. У результаті його обробки в змішувачі 1 отримували перетерту однорідну суміш, яку вводили в камеру сушіння 4 при температурі теплоносія 100°С, де вона піддавалася попередньому дробленню на активаторі 5. Отримані частинки біологічної сировини розміром 30мкм обробляли в потоці теплоносія, який переміщувався в висхідному напрямку зі швидкістю 7,5м/с, що складало 1,1 швидкості вільного падіння частинок в камері сушіння 4. При цьому процес обробки вихідної біологічної сировини тривав 0,8год., а вихід отриманого порошку вологістю 7,5% склав 1,876кг. Після обробки потоку зволоженого теплоносія у вологовіддільнику 10 та конденсації біологічно 12 активної вологи в агрегаті конденсування 11 зібрана кількість конденсату склала 2,76л. Приклад 4. За вихідну біологічну сировину брали 60кг гарбуза з вихідною вологістю 93%, яку завантажували в змішувач 1. У результаті її обробки в змішувачі 1 отримували перетерту однорідну суміш з вологістю 62%, яку вводили в камеру сушіння 4 при температурі теплоносія 100°С, де вона піддавалася попередньому дробленню на активаторі 5. Отримані частинки біологічної сировини розміром 30мкм обробляли в потоці теплоносія, який переміщувався в висхідному напрямку зі швидкістю 6,5м/с, що складало 1,0 швидкості вільного падіння частинок в камері сушіння 4. При цьому процес обробки біологічної сировини тривав 12,1год., а вихід отриманого порошку вологістю 6,1% склав 5,1кг. Далі потік зволоженого теплоносія надходив у вологовіддільник 10, де здійснювався відбір вологи з потоку зволоженого теплоносія, її конденсація в агрегаті конденсування 11 і накопичення в ємності 12 для збирання конденсату. У результаті зібрана кількість конденсату склала 14,9л. Наступні приклади отримання порошків з біологічної сировини здійснювалися таким же чином, що й у наведених прикладах 1-4. Результати проведених випробувань відображені в таблиці, доданій до цього опису. Таблиця 1 1 2 3 4 5 Тип Вологість Час Кількість Температура Дисперсність Вологість Вихід Вихід біологічної сиров ини, сушіння, сиров ини, теплоносія, °С частинок, мкм порошку, % порошку, кг конденсату, л сиров ини % год кг 2 3 4 5 6 7 8 9 10 М'ясо куряче 82 90 75 10 0,3 20 4,0 84 100 80 9,5 0,25 20 4,3 80 95 70 9 0,35 20 4,1 76 85 75 8,3 0,4 20 3,9 81 90 75 9,2 0,3 20 4,2 1 2 3 М'ясо ялов иче в арене 78 80 82 90 95 100 80 75 82 10 9,7 10,2 0,6 0,65 0,5 40 40 40 8,1 8,0 8,3 1 2 3 Гарбуз 93 94 85 100 80 110 30 30 40 6,1 7,0 6,5 12,1 12,6 10.8 60 60 60 5,1 5,8 6,5 14,9 13,7 14,5 1 2 3 4 5 Яблука 88 87 86 90 88 125 100 90 95 105 40 35 30 40 45 6,0 7,2 8,0 7.6 7,8 1,5 1,6 1,8 1,9 1,6 20 20 20 20 20 3,480 3,565 3,610 3,674 3,766 4,96 4,65 4,48 5,46 4,74 1 2 3 4 5 Гречка 21 20 22 21 23 80 75 90 110 95 30 30 25 25 30 7,8 8,1 7,5 7,0 7,5 0,2 0,2 0,25 0,22 0,2 100 100 100 100 100 92,3 92,5 91,6 90,4 93,0 № 13 85769 14 Продов ження таблиці 1 1 2 3 4 5 2 Ромашка аптекарська (зі стеблом) 3 84 86 82 80 81 4 125 130 110 100 105 5 35 40 35 35 30 6 7,5 6,8 7,1 7,0 7,2 7 1,1 1,0 1,05 0,9 0,95 8 20 20 20 20 20 9 2,618 2,725 2,540 2,610 2,580 10 3,53 3,78 3,32 3,12 3,27 1 2 3 4 5 Часник 78 76 75 72 74 100 90 85 95 105 30 40 45 35 40 7,5 7,4 7,0 8,3 7,2 0,8 0,75 0,8 0,9 0,85 10 10 10 10 10 1.876 1,890 1,976 2,073 1,772 2,76 2,55 2,43 2,18 2,60 15 Комп’ютерна в ерстка Л.Литв иненко 85769 Підписне 16 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and unit for producing food powder

Автори англійськоюYudin Oleksandr Ilarionovych, Yudina Svitlana Dmytrivna, Yudin Serhii Oleksandrovych, Yudin Yevhen Oleksandrovych

Назва патенту російськоюСпособ получения пищевого порошка и установка для его осуществления

Автори російськоюЮдин Александр Илларионович, Юдина Светлана Дмитриевна, Юдин Сергей Александрович, Юдин Евгений Александрович

МПК / Мітки

МПК: A23B 7/02

Мітки: харчового, спосіб, порошку, отримання, здійснення, установка

Код посилання

<a href="https://ua.patents.su/8-85769-sposib-otrimannya-kharchovogo-poroshku-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання харчового порошку та установка для його здійснення</a>

Попередній патент: Спосіб одержання монодисперсних наночастинок

Наступний патент: Гідронасос

Випадковий патент: Спосіб оперативного лікування міхурово-сечоводного рефлюксу у один із сегментів подвоєної нирки при повному подвоєнні сечоводів