Розпилювальний пристрій, спосіб грануляції псевдорозрідженого шару (варіанти) та застосування розпилювального пристрою

Формула / Реферат

1. Розпилювальний пристрій для грануляції розплаву в псевдозрідженому шарі, що містить форсунку (2) з каналом подачі (4) для рідини, що підлягає розпиленню, причому рідина проходить через засіб емульгування (6) у внутрішню змішувальну камеру (5) для газу і рідини, до подачі в псевдозріджений шар, який відрізняється тим, що форсунка (2) має окремий канал (7) для газу розпилення, розташований концентрично навколо центрального каналу подачі рідини (4) для рідини, що підлягає розпиленню або розбризкуванню, при цьому змішувальна камера (5) оточує зону випуску розпиленої рідини із засобу емульгування і газу, забезпечуючи ефективне змішування високошвидкісного газу розпилення і рідини, і має зовнішній газовий ковпак (1), де газ зрідження подається у вигляді струменя над розпилювальним пристроєм, причому газовий ковпак (1) виконаний конічним і встановлений на перфорованій нижній пластині (3), концентрично навколо форсунки (2).

2. Розпилювальний пристрій за п. 1, який відрізняється тим, що змішувальна камера (5) виконана циліндричною з конічною верхньою частиною.

3. Розпилювальний пристрій за п. 2, який відрізняється тим, що відношення довжини (L) і діаметра (D) змішувальної камери (5) знаходиться в межах від 0,5 до 5 і відношення довжини (1) і діаметра (d) отвору (9) знаходиться в межах від 0,1 до 2.

4. Розпилювальний пристрій за п. 2, який відрізняється тим, що відношення довжини (L) і діаметра (D) змішувальної камери (5) знаходиться в межах від 1 до 4 і відношення довжини (1) і діаметра (d) отвору (9) знаходиться в межах від 0,25 до 1.

5. Розпилювальний пристрій за п. 1, який відрізняється тим, що змішувальна камера (5) виконана конічною.

6. Розпилювальний пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що газовий ковпак (1) має висоту від 10 до 200 мм над нижньою пластиною (3), переважно від 20 до 100 мм.

7. Розпилювальний пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що газовий ковпак (1) має діаметр верхнього отвору від 20 до150 мм і діаметр нижнього отвору від 30 до 300 мм, переважно від 35 до 100 мм і від 40 до 200 мм, відповідно.

8. Спосіб приготування твердих гранул в псевдозрідженому шарі, при якому рідкий матеріал розпилюють шляхом подачі газу розпилення і розбризкують в псевдозріджений шар через розпилювальні форсунки (2), встановлені вертикально, причому псевдозріджений шар підтримується газом зрідження, що продувається вгору через перфоровану пластину під шаром, який відрізняється тим, що частину газу зрідження подають у вигляді струменя через газовий ковпак (1), що оточує форсунку, для створення струменя газу над розпилювальним пристроєм.

9. Спосіб приготування твердих гранул з рідкого матеріалу в псевдозрідженому шарі з використанням форсунки (2) з каналом подачі (4) для рідини, що підлягає розпиленню, при якому рідина проходить через засіб емульгування у внутрішню змішувальну камеру (5) для газу і рідини до розбризкування розпиленої рідини вгору в псевдозріджений шар,

який відрізняється тим, що газ розпилення подають в змішувальну камеру (5) по каналу (7), концентричному каналу подачі рідини в змішувальну камеру, що оточує випускні отвори для рідини і газу, забезпечуючи ефективне змішування високошвидкісного газу розпилення і рідини, при цьому частину газу зрідження подають у вигляді струменя через газовий ковпак (1), що оточує форсунку (2), для створення струменя газу над розпилювальним пристроєм.

10. Застосування розпилювального пристрою за одним з пп. 1-7, в процесі приготування гранул з сечовини і інших розплавів, придатних для виробництва удобрювальних продуктів, наприклад нітрату кальцію амонію, нітрату амонію, сульфату амонію і їх сумішей.

Текст

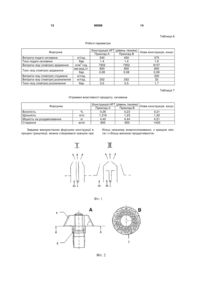

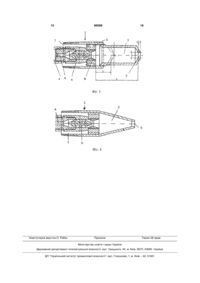

1. Розпилювальний пристрій для грануляції розплаву в псевдозрідженому шарі, що містить форсунку (2) з каналом подачі (4) для рідини, що підлягає розпиленню, причому рідина проходить через засіб емульгування (6) у внутрішню змішувальну камеру (5) для газу і рідини, до подачі в псевдозріджений шар, який відрізняється тим, що форсунка (2) має окремий канал (7) для газу розпилення, розташований концентрично навколо центрального каналу подачі рідини (4) для рідини, що підлягає розпиленню або розбризкуванню, при цьому змішувальна камера (5) оточує зону випуску розпиленої рідини із засобу емульгування і газу, забезпечуючи ефективне змішування високошвидкісного газу розпилення і рідини, і має зовнішній газовий ковпак (1), де газ зрідження подається у вигляді струменя над розпилювальним пристроєм, причому газовий ковпак (1) виконаний конічним і встановлений на перфорованій нижній пластині (3), концентрично навколо форсунки (2). 2. Розпилювальний пристрій за п. 1, який відрізняється тим, що змішувальна камера (5) виконана циліндричною з конічною верхньою частиною. 3. Розпилювальний пристрій за п. 2, який відрізняється тим, що відношення довжини (L) і діаметра (D) змішувальної камери (5) знаходиться в межах від 0,5 до 5 і відношення довжини (1) і діаметра (d) отвору (9) знаходиться в межах від 0,1 до 2. 4. Розпилювальний пристрій за п. 2, який відрізняється тим, що відношення довжини (L) і діамет 2 (19) 1 3 90099 4 (2), для створення струменя газу над розпилювальним пристроєм. 10. Застосування розпилювального пристрою за одним з пп. 1-7, в процесі приготування гранул з сечовини і інших розплавів, придатних для виробництва удобрювальних продуктів, наприклад нітрату кальцію амонію, нітрату амонію, сульфату амонію і їх сумішей. Винахід відноситься до розпилювального пристрою для використання при високопродуктивній грануляції псевдозрідженого шару і до способу приготування твердих гранул з рідкого матеріалу в псевдозрідженому шарі. Зокрема, цей винахід відноситься до розпилювальних форсунок, що використовуються для подачі рідини для вирощування гранул, шляхом розбризкування рідини в псевдозріджений шар твердих частинок, після чого розпилюються мікроскопічні краплі рідини. Процес грануляції псевдозрідженого шару, спочатку розроблений фірмою Nederlandse Stikstof Maatschappiji, що далі називається NSM, здійснюється гранулятором HFT (Hydro Fertilizer Technology), що має великі переваги над іншими процесами для гранулювання удобрювальних речовий, таких як сечовина і нітрат амонію, див., наприклад, патент США №5653781. Процес грануляції HFT об'єднує в собі дуже високу продуктивність з хорошими властивостями продукту і низьким енергоспоживанням. Для цього, дуже важливий спосіб розпилення рідини, що підлягає грануляції, в псевдозріджений шар. Конструкція форсунок, які розпилюють рідину, впливає на пропускну здатність рідини і. таким чином, на пропускну здатність гранулятора, а також тиск і об'ємну витрату газу розпилення, необхідну для підтримки струменів з безперервними і однорідними аерозолями без агломерації і небажаним порушенням псевдозрідженого шару. Нарешті, конструкція форсунки також впливає на енергоспоживання гранулятора за допомогою її характеристик витрати і тиску. Розпилювальні пристрої (форсунки), що відповідають рівню техніки, в загальному випадку, є розпилювальними форсунками здвоєного типу, де газ. наприклад, повітря, використовується для розпилення рідини, що підлягає грануляції. У принципі, газ і рідина можуть надходити через форсунку в одну єдину трубку, або газ і рідина можуть надходити окремо через, наприклад, концентричні трубки, так що змішування відбувається тільки в або після отвору форсунки. Принциповими цілями є ефективне змішування рідини і газу: однорідний і малий розмір частинок рідини і відповідна геометрія результуючого аерозолю або струменя, так що розпилювана рідина (мікроскопічні краплі) безперервно і однорідно осідає на гранулах, сформованих в псевдозрідженому шарі. Більшість існуючих конструкцій форсунки не призначені для використання у високопродуктивної грануляції. Форсунки для грануляції повинні працювати з концентрованими розчинами (до 99%) або розплавами без засмічення або інших проблем, що порушують процес виробництва. У той же час, є помітні відмінності між різними конс трукціями відносно енергоспоживання процесу, продуктивності (виходу продукту) і якостей сформованих гранул. Існуючі і більш ранні типи форсунок повинні працювати при порівняно високих рівнях газу розпилення, при підвищеному тиску, що знову ж приводить до високого енергоспоживання. Форсунки, що використовуються в процесі грануляції, описані, наприклад, в патенті США №4701353. Вони мають центральний канал, по якому подається рідкий матеріал, і канал, концентричний з ним, який забезпечує потужний потік газу. Рідина проходить через камеру обертання, перед змішуванням з потоком газу. Форсунка також може мати концентричний зовнішній канал для забезпечення менш енергетично насиченого потоку газу. Однак ця конструкція форсунки має обмеження в пропускній здатності рідини і в енергії, необхідній для розпилення або розбризкування рідини на відповідні краплі і, в той же час, зрідження крапель в струмінь належної форми, де здійснюється зростання частинок. Камера обертання, описана в US 4701353, служить тільки для придання рідини вихрового руху, тоді як змішувальна камера даного пристрою, описана нижче, забезпечує ретельне змішування газу розпилення і рідини, поки аерозоль не вийде з вихідного отвору форсунки. Таким чином, кінетична енергія газу і рідини використовується оптимальним чином. Пристрій і спосіб, описаний тут. мають високу продуктивність грануляції і низьке енергоспоживання; в декілька разів кращі, ніж значення, згадані в патенті США №4701353. У випадках, коли на форсунці встановлена друга концентрична газова трубка, на зразок описаної в п.5 US 4701353, така конструкція без необхідності ускладнює пристрій в порівнянні з пристроєм, описаним нижче, оскільки заявлений пристрій і спосіб передбачають використання частини газу зрідження, що подається для додаткового струменя газу, що формується навколо форсунки. У міжнародній патентній заявці WO 02083320 також описана форсунка для використання в грануляторах псевдозрідженого шару. Вона має центральний підвід для рідини, після якого рідина проходить через вихровий пристрій у внутрішню змішувальну камеру. Газ надходить в змішувальну камеру через множину отворів в стінці в нижній частині змішувальної камери. Однак в описі не приведені приклади і немає фігур, що відносяться до практичного застосування описаної конструкції, тоді як заявлені пристрій і спосіб, описаний нижче, мають такі переваги, як висока продуктивність, висока якість продукції і низьке енергоспоживання, в порівнянні з будь-якими іншими раніше описаними технічними рішеннями. 5 Задачею винаходу є забезпечення способу грануляції зі зниженим енергоспоживанням і підвищеною продуктивністю грануляції, обидва фактори знижують змінні витрати на одиницю продукції на етапі грануляції. Іншою задачею є отримання гранул більш високої якості. Для вирішення цих задач передбачені пристрій і спосіб, описані нижче, що визначаються і характеризуються прикладеною формулою винаходу. Таким чином, винахід відноситься до розпилювального пристрою для грануляції розплаву в псевдозрідженому шарі, що містить форсунку з каналом подачі для рідини, яка підлягає розпиленню, де рідина проходить через засіб емульгування і у внутрішню змішувальну камеру для газу і рідини до подачі в псевдозріджений шар. Форсунка має окремий канал для газу розпилення, встановлений концентрично навколо центрального каналу подачі рідини для рідини, яка підлягає розпиленню або розбризкуванню. Змішувальна камера оточує зону випуску розпиленої рідини із засобу емульгування і газу, забезпечуючи ефективне змішування високошвидкісного газу розпилення і рідини, і має зовнішній газовий ковпак де газ зрідження каналізується в струмінь над розпилювальним пристроєм. Змішувальна камера може бути циліндричною з верхньою конічною частиною або конічною. Відношення довжина/діаметр L/D змішувальної камери повинне бути в межах від 0,5 до 5 і відношення Ι/d в межах від 0,1 до 2. Переважно, відношення L/D змішувальної камери знаходиться в межах від 1 до 4 і відношення Ι/d в межах від 0,25 до 1. Газовий ковпак має конічну форму і підігнаний до перфорованої нижньої пластини концентрично навколо форсунки. Газовий ковпак має висоту від 10 до 200мм над нижньою пластиною (3), переважно, від 20 до 100мм. Діаметр верхнього отвору газового ковпака дорівнює від 20 до 150мм і діаметр нижнього отвору дорівнює від 30 до 300мм, переважно, від 35 до 100мм і від 40 до 200мм, відповідно. Винахід також відноситься до способу приготування твердих гранул в псевдозрідженому шарі, при якому рідкий матеріал розпилюється шляхом подачі газу розпилення і розбризкується в псевдозріджений шар через розпилювальні форсунки, встановлені вертикально, і псевдозріджений шар підтримується газом зрідження, що продувається вгору через перфоровану пластину під шаром. Частина газу зрідження повинна подаватися у вигляді струменя через газовий ковпак, який оточує форсунку для створення струменя газу над розпилювальним пристроєм. Винахід також відноситься до способу приготування твердих гранул з рідкого матеріалу в псевдозрідженому шарі з використанням форсунки з каналом подачі для рідини, яка підлягає розпиленню. Рідина проходить через засіб емульгування у внутрішню змішувальну камеру для газу і рідини до розбризкування розпиленої рідини вгору в псевдозріджений шар. Газ розпилення проходить через канал, концентричний каналу подачі рідини в змішувальну камеру, що оточує випускні отвори 90099 6 для рідини і газу, забезпечуючи ефективне змішування високошвидкісного газу розпилення і рідини. Частина газу зрідження подається у вигляді струменя через газовий ковпак, що оточує форсунку, для створення струменя газу над розпилювальним пристроєм. Розпилювальний пристрій можна використати для створення гранул сечовини і інших продуктів добрива, наприклад, нітрату амонію-кальцію, нітрату амонію, сульфату амонію і їх сумішей. Винахід далі буде описаний з посиланням на прикладені креслення, Фіг.1-4, на яких: на Фіг.1 показана принципова відмінність між конструкцією згідно з рівнем техніки, і заявленою конструкцією форсунки, на Фіг.2 зображена конструкція газового ковпака і концентричне положення газового ковпака зовні форсунки, на Фіг.3 зображена конструкція форсунки з циліндричною змішувальною камерою, на Фіг.4 зображена конструкція форсунки з конічною змішувальною камерою. У процесі грануляції, рідина розбризкується в псевдозріджений шар через розпилювальні форсунки, які встановлені вертикально і розбризкують розпилену рідину вгору в псевдозріджений шар. Псевдозріджений шар підтримується газом зрідження, що продувається вгору через перфоровану пластину під шаром. Форсунки розміщені в отворах цієї пластини, причому їх отвори знаходяться на певній відстані, наприклад 5-100мм, над пластиною. Конструкція форсунок, в яких розпилюється рідина, впливає на пропускну здатність рідини і, таким чином, пропускну здатність гранулятора. Вона також впливає на тиск і об'ємну витрату газу розпилення, необхідну для підтримки струменів з безперервними і однорідними аерозолями без агломерації і небажаним порушенням псевдозрідженого шару. Нарешті, конструкція форсунки також впливає на енергоспоживання гранулятора за допомогою її характеристик витрати і тиску. Це безпосередньо впливає на змінні витрати на одиницю продукції для операції. Форсунка повинна розпилювати рідину на краплі потрібного розміру, приблизно 50-100 мікрон для однофазного розплаву. У той же час, форсунка повинна забезпечувати випаровування деякої кількості води, без створення передчасного твердіння. Вона також повинна забезпечувати розподіл і подачу краплі в шар і одночасно внесення внеску в переміщення навколо форсунки і масообмін в шарі. Новизна винаходу полягає у використанні низькоенергичного газу зрідження для заміни великої частини необхідного газу розпилення високого тиску. Це досягається за рахунок проведення по каналу газу зрідження через газовий ковпак особливої конструкції, що оточує форсунку, і, таким чином, створення струменя газу. Змішувальна камера, встановлена вище за течією відносно отвору форсунки, поліпшує внутрішнє змішування газу і рідини в процесі розпилення в форсунці. Розділення газу на дві спеціалізовані функції дозволяє вільно розділяти чотири основні функції при розпиленні і переміщенні. 7 Розпилення 1) Розпилення виконується з мінімальним енергоспоживанням, достатнім для створення крапель і подачі їх в шар. 2) Потрібну швидкість випаровування можна регулювати відповідно до властивостей розплаву, а саме вмісту води, теплоти кристалізації, властивостей переохолодженого стану і кривої кристалізації. Удар 3) Транспортування крапель і форма струменя підганяється до геометричних розмірів шару, причому основну роль відіграє глибина шару. 4) Удар також регулюється для забезпечення масопередачі затравкових частинок в область струменя. Даний винахід дозволяє підтримувати і навіть поліпшувати характеристики якості гранул і продуктивність грануляції, і одночасно значно знижувати енергоспоживання в порівнянні з форсунками, які досі використовувалися для грануляції. Зниження енергоспоживання досягається за рахунок того, що газ розпилення можна використовувати при більш низькому тиску, без збільшення загальної кількості газу зрідження. Ця конструкція також забезпечує високу пропускну здатність розплаву і хороші фізичні характеристики гранул. На Фіг.1 показана принципова відмінність між конструкцією згідно з рівнем техніки, і конструкції згідно з винаходом. У конструкції згідно з рівнем техніки, (випадок І) змішування рідини (L) і газу розпилення (G1) відбувається в псевдозрідженому шарі за допомогою зовнішнього удару газу (G1) по рідині (L). У заявленій конструкції форсунки (випадок II) зовнішнє змішування газу (G2) і рідини (L) відбувається в змішувальній камері. У той же час. частина газу розпилення замінюється газом зрідження (G3), що подається в струмінь в псевдозрідженому шарі за допомогою газового ковпака, встановленого концентрично зовні форсунки. Таким чином, частина газу розпилення замінюється газом зрідження (G3), що подається через газовий ковпак. Необхідна кількість газу розпилення значно знижена в порівнянні з відомою конструкцією форсунки, що буде проілюстровано на прикладах (від 80-250кг/год. до 32кг/год.). На Фіг.2А показана конструкція газового ковпака і положення газового ковпака концентрично зовні форсунки. На Фіг.2В показаний горизонтальний переріз по А-А. Газовий ковпак 1 конічної форми встановлений концентрично навколо форсунки 2 перфорованій сітчастій пластині 3 і відкритий для газу зрідження. Верхній діаметр пристрою газового ковпака менше нижнього діаметра, і є зазор для проходу газу між зовнішньою стінкою форсунки і газовим ковпаком. Кількість газу, що проходить через газовий ковпак, повинна вистачати для створення стійкого струменя в шар гранулятора. Швидкість газу, що проходить через газовий ковпак, визначається горизонтальною площею між форсункою і газовим ковпаком, верхнім діаметром отвору газового ковпака і діаметром нижнього впускного отвору газового ковпака. Масова витрата газу зрідження на квадратний метр горизонтальної 90099 8 площі шару майже не залежить від відомих конструкцій. На Фіг.3 показана нова конструкція форсунки з циліндричною змішувальною камерою. Відношення довжина/діаметр (L/D) змішувальної камери може варіюватися, як вказано на кресленні. На фігурі не показані лінії подачі, перфорована нижня пластина гранулятора і конічний ковпак, встановлений концентрично з форсункою на нижній пластині. Форсунка 2 складається з центрального каналу 4, який одним кінцем А сполучений з лінією подачі рідини, не показаною на кресленні, і іншим кінцем В приєднаний до змішувальної камери 5. В положенні між отворами А і В вихровий пристрій 6 встановлено всередині для приведення живлення через А в спіральний рух в точці В. Крім того, розпилювальний пристрій забезпечений каналом 7, розміщеним концентрично навколо центрального каналу 4 подачі рідини. Канал 7 одним своїм кінцем приєднаний до лінії подачі газу, не показаної на кресленні, а на іншому своєму кінці забезпечений 5-15 круглими отворами 8, що проходять в змішувальну камеру 5. В змішувальну камеру одночасно надходять два безперервних потоки: рідина для вирощування гранул через отвори В і потік газу 8. В цій змішувальній камері може генеруватися газ в рідкій емульсії. Розширення через отвір 9 форсунки перетворює емульсію в краплі діаметром 50-100мкм, які придатні для вирощування гранул в псевдозрідженому шарі. На Фіг.4 показана форсунка з конічною змішувальною камерою 5. Інші елементи форсунки такі ж, як показано на Фіг.3. З літератури (Lefebvre Α.Η.: Atomization and sprays, Taylor & Francis, 1989, p-214-215 an p-232, (ISBN:0-89116-603-3), виходить, що І/d (довжина/діаметр) форсунки і відношення L/D (довжина/діаметр) змішувальної камери є важливими факторами для формування крапель рідини. На основі цих припущень і наших власних досліджень, відношення L/D повинно знаходитися в межах від 0,5 до 5, і відношення І/d в межах від 0,1 до 2, щоб ефективно отримувати краплі із середнім діаметром менше 100мкм. Переважно, L/D повинне знаходитися в межах від 1 до 4 і Ι/d від 0,25 до 1. Для форсунок даної конструкції також можна обчислити енергетичний К.К.Д. Для цього використовуються стандартні і загальновідомі рівняння, див. Perry: Chemical Engineers' Handbook (розділ «Термодинаміка»). W=ФМ*Ср*ΔΤ [кДж/с] ΔΤ=Т2-Т1 і Т2=Т1*(Р2/Р1)(k-1/k) [К] ФМ = масова витрата розплаву Ср = питома теплоємність газу [kJ/K·kg] Τ1 = зовнішня температура Т2 = температура після вентилятора Ρ1 = тиск газу до вентилятора Р2 = тиск газу після вентилятора k = газова постійна Для розрахунків, робимо наступні припущення: Адіабатичні умови Температура зовнішнього повітря: 25°С Втрата тиску: 5000Па К.К.Д. вентилятора: 0,80 9 90099 Згідно з розрахунками, можна знизити енергоспоживання подачі повітря зрідження і розпилення приблизно на 50%. Зниження енергії, що фактично досягається з використанням заявленого розпилювального пристрою, показане нижче в прикладі 1. Параметри вологовмісту, щільність і міцність на роздавлення гранул сечовини, що виробляються за допомогою форсунки цієї конструкції, мають порівнянні або кращі значення в порівнянні з гранулами, що створюються за допомогою відомих конструкцій. Це проілюстроване в наведених нижче прикладах. Було експериментально виявлено, що при використанні форсунки з внутрішньою змішувальною камерою газу/рідини замість форсунки із зовнішнім змішуванням газу/рідини, можна виробляти гранули з більш високими хімічними і фізичними властивостями, при меншому енергоспоживанні. У блоках грануляції, особливо для сечовини і нітрату амонію, також було важливо досягти високої продуктивності, щоб уникнути необхідності мати більше одного блока грануляції на блок синтезу, в той же час підтримуючи змінні витрати на одиницю продукції. Винахід буде далі проілюстрований на наступних прикладах, що описують грануляцію сечовини. Приклади демонструють значення, отримані для параметрів якості продукту, а також енергоспоживання для ряду форсунок на основі заявленої конструкції. Приклади виконувалися при вказаних нижче умовах. Гранулятор був забезпечений експериментальною форсункою в центрі. Конічний газовий ковпак мав нижній діаметр 105мм і верхній діаметр 10 50мм. Він був змонтований на перфорованій сітчастій пластині з отворами, що займають 4,5% її площі, що містить отвори 2мм в діаметрі. Кількість повітря, що проходить через цей газовий ковпак, 3 становила 248Nм /год. при тиску подачі, що дорівнював тиску газу (повітря) зрідження близько 800мм.вод.ст. і температурі 40°С. Грануляцію проводили при нормальних стандартних умовах грануляції сечовини з розплавом 96%-ної сечовини, що містить 0,55ваг.% формальдегіду, при температурі близько 132°С. Установка забезпечувалася газом зрідження, необхідним для підтримки шару в русі, а також для створення струменя через «отвір струменя» газового ковпака. Газ розпилення з витратою 32кг/год. і температурою 142°С подавали спільно з розплавом в змішувальну камеру форсунки. Параметри якості продукту, наприклад, вологовміст, щільність, міцність на роздавлювання гранул діаметром 2,5-4,5мм проаналізували для кожного випробування форсунки. У ході випробування використали різні витрати рідини: Ι/h, що дорівнювали 250, 350 і 450. Кожне випробування грануляції проводили, щонайменше, двічі. Можна також створювати нітратні продукти з 33,5% N і 27% N за допомогою такого роду форсунки. Приклад 1 Форсунка з циліндричною змішувальною камерою L/D=2,75 У цьому прикладі був використаний розпилювальний пристрій типу Н5, показаний на Фіг.3, з відношенням L/D 2,75 змішувальної камери. Результати порівняли з експериментами, здійсненими в форсунках конструкції згідно з рівнем техніки. Таблиця 1 Робочі параметри Форсунка Витрата подачі сечовини Тиск подачі сечовини Витрата газу (повітря) зрідження Тиск газу (повітря) зрідження Витрата газу (повітря) струменя Витрата газу (повітря) розпилення Тиск газу (повітря) розпилення кг/год. бар кг/м2·год. мм.вод.ст. бар кг/год. Nм3/год. бар Конструкція HFT (рівень Нова конструкція L/D=2,75 техніки) Приклад А Приклад В Приклад А Приклад В 540 450 540 454 1,4 1,3 2,1 1,8 7952 7952 8107 8107 800 800 800 800 0,08 0,08 0,08 0,08 320 320 252 252 32 32 0,5 0,5 1,9 1,5 Таблиця 2 Отримані властивості продукту, сечовина Форсунка Вологість Щільність Міцність на роздавлювання Стирання % кг/л кг мг/кг Конструкція HFT (рівень техніки) Приклад А Приклад В 0,26 0,23 1,216 1,23 4,40 4,44 800 650 Нова конструкція L/D=2,75 Приклад А Приклад В 0,20 0,19 1,237 1,25 4,95 5,03 175 195 11 90099 12 Таблиця 3 Споживана потужність Конструкція HFT Нова конструкція L/D=2,75 (рівень техніки) Експеримент А Форсунка Споживана потужність (WT) (кВт.год. на тонну продукту Споживана потужність обчислювалася, як описано в описі. Повітря використовувалося як газ зрідження і розпилення, тому k=1,40 і Ср=1,04 з поправкою на вологість повітря. Приклад 2 Форсунка з циліндричною змішувальною камерою L/D=1 27 13 Принцип роботи і конструкція, за винятком довжини змішувальної камери, такі ж, як описані в прикладі 1. В цієї конструкції, довжина змішувальної камери рівна 20мм замість 55мм, так що відношення L/D змінилося з 2,75 до 1. Результати порівнювалися з експериментами, які проводяться в форсунках конструкції, що відповідає рівню техніки. Таблиця 4 Робочі параметри Форсунка Витрата подачі сечовини Тиск подачі сечовини Витрата газу (повітря) зрідження Тиск газу (повітря) зрідження Витрата газу (повітря) струменя Витрата газу (повітря) розпилення Тиск газу (повітря)розпилення кг/год. бар кг/м2·год. мм.вод.ст. бар кг/год. кг/год. бар Конструкція HFT (рівень техніки) Приклад А Приклад В 540 450 1,4 1,3 7952 7952 800 800 0,08 0,08 252 252 0,5 0,5 Нова конструкція L/D=1 450 1,8 8107 800 0,08 320 32 1,5 Таблиця 5 Отримані властивості продукту, сечовина Форсунка Вологість Щільність Міцність на роздавлювання Стирання % кг/л кг мг/кг Приклад 3 Форсунка з конічною змішувальною камерою У цьому прикладі був використаний розпилювальний пристрій з конічною змішувальною камерою, показаний на Фіг.4. Відношення L/D форсунки становило 2,75. Результати порівнювалися з експериментами, що проводяться в форсунках конструкції, яка відповідає рівню техніки. Конструкція HFT (рівень техніки) Приклад А Приклад В 0,26 0,23 1,216 1,23 4,40 4,44 800 650 Нова конструкція L/D=1 0,18 1,24 4,75 140 Ця форсунка зі змішувальною камерою конічної форми також мала 12 отворів для впускання газу (D), які розміщуються під кутом до напряму обертання вихору рідини. її конструкція забезпечує обертання газу розпилення в протилежному напрямі по відношенню до рідини, щоб забезпечувати максимальний удар газу в потік рідини. 13 90099 14 Таблиця 6 Робочі параметри Форсунка Витрата подачі сечовини Тиск подачі сечовини Витрата газу (повітря) зрідження Тиск газу (повітря) зрідження Витрата газу (повітря) струменя Витрата газу (повітря) розпилення Тиск газу (повітря) розпилення Конструкція HFT (рівень техніки) Нова конструкція, конус Приклад А Приклад В кг/год. 540 450 375 бар 1,4 1,4 1,9 кг/м2·год. 7952 7952 8107 мм.вод.ст. 800 800 800 бар 0,08 0,08 0,08 кг/год. 320 кг/год. 252 252 32 бар 0,5 0,5 1,7 Таблиця 7 Отримані властивості продукту, сечовина Форсунка Вологість Щільність Міцність на роздавлювання Стирання % кг/л кг мг/кг Конструкція HFT (рівень техніки) Нова конструкція, конус Приклад А Приклад В 0,26 0,23 0,21 1,216 1,23 1,20 4,40 4,44 4,51 800 650 1430 Завдяки використанню форсунки конструкції в процесі грануляції, можна створювати гранули при більш низькому енергоспоживанні, з кращою якістю і з більш високою продуктивністю. 15 Комп’ютерна верстка О. Рябко 90099 Підписне 16 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSpraying device, method for fluidized bed granulation (embodiments) and use of spraying device

Автори англійськоюStevens Rob, VANMARCKE LUC, Elderson Roeland

Назва патенту російськоюРаспылительное устройство, способ гранулирования псевдоожиженного слоя (варианты) и применение распылительного устройства

Автори російськоюСтевенс Роб, Ванмарке Люк, Элдерсон Руланд

МПК / Мітки

Мітки: спосіб, пристрій, шару, варіанти, застосування, пристрою, грануляції, розпилювального, псевдорозрідженого, розпилювальний

Код посилання

<a href="https://ua.patents.su/8-90099-rozpilyuvalnijj-pristrijj-sposib-granulyaci-psevdorozridzhenogo-sharu-varianti-ta-zastosuvannya-rozpilyuvalnogo-pristroyu.html" target="_blank" rel="follow" title="База патентів України">Розпилювальний пристрій, спосіб грануляції псевдорозрідженого шару (варіанти) та застосування розпилювального пристрою</a>

Попередній патент: Промотор вірусу вісповакцини

Наступний патент: Вертикальний пакетувальник