Пристрій для вимірювання осьової сили різання та крутного моменту при свердлінні

Номер патенту: 93709

Опубліковано: 10.10.2014

Автори: Воєводін Альберт Борисович, Сокол Сергій Петрович, Манойлов Олег Володимирович, Кісса Пилип Сергійович, Воєводіна Тетяна Альбертівна

Формула / Реферат

Пристрій для вимірювання осьової сили різання та крутного моменту при свердлінні, що містить динамометр - датчик з тензорезисторами, з'єднаними в напівмостові схеми, що підключені до блока підсилення і перетворення сигналів, з'єднаного з пристроєм збору даних, що передаються до комп'ютера, який відрізняється тим, що як блок посилення і перетворення сигналів застосований мікроконтролер, що містить з'єднані між собою чотиривходовий мультиплексор, програмний підсилювач з розрядністю 16 біт, а як пристрій збору даних застосований перетворювач USB/UART.

Текст

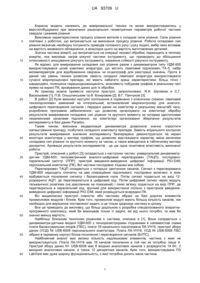

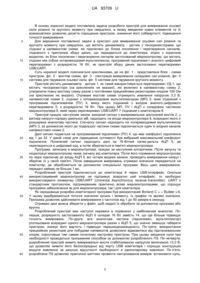

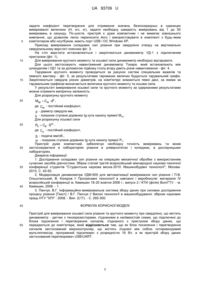

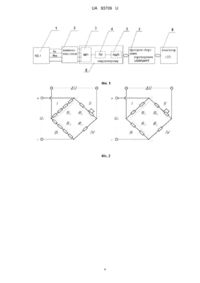

Реферат: Пристрій для вимірювання осьової сили різання та крутного моменту при свердлінні містить динамометр - датчик з тензорезисторами, з'єднаними в напівмостові схеми, що підключені до блока підсилення і перетворення сигналів, з'єднаного з пристроєм збору даних, що передаються до комп'ютера. Як блок посилення і перетворення сигналів застосований мікроконтролер, що містить з'єднані між собою чотиривходовий мультиплексор, програмний підсилювач з розрядністю 16 біт, а як пристрій збору даних застосований перетворювач USB/UART. UA 93709 U (12) UA 93709 U UA 93709 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до вимірювальної техніки та може використовуватись у верстатобудуванні при визначенні раціональних геометричних параметрів робочої частини свердла і режимів різання. Важливою характеристикою процесу різання металів є складові сили різання. Сили різання пов'язані з роботою, що витрачається на виконання процесу різання. Робота складових сил різання визначає необхідну потужність приводів головного руху і руху подачі, вибір яких впливає на вартість вживаного обладнання, а внаслідок цього на вартість виготовлених деталей. Значна частина енергії, що витрачається на операції лезової обробки, переходить в теплову енергію, яка викликає нагрів ріжучої частини інструменту, що призводить до збільшення інтенсивності зношування ріжучого інструменту, зниження стійкості ріжучого інструменту. Як відомо, для вимірювання складових сил різання разом з динамометром типу УДМ-600 використовувався цілий комплекс апаратури, що містить ламповий підсилювач ТА-5, набір міліамперметрів для відображення свідчень чи осцилограф для реєстрації значень. Проте в даний час рівень техніки дозволяє замість складної лампової апаратури використовувати сучасні мікропроцесорні прилади, які мають набагато кращі характеристики: більш точні і швидкодійні, поліпшена перешкодозахищеність, можливість побудови графіків в реальному часі прямо на екрані ПК, архівування даних для їх обробки. Як приклад можна привести наступні пристрої, запропоновані: Я.И. Шуляком и С.Г. Васильєвим [1], П.В. Ольштинським та В. Конкровим [2], В.Г. Панчуком [3]. В роботі [2] були виконані наступні поліпшення в порівнянні з класичною схемою: ламповий тензопідсилювач замінений на інтегральний; встановлений мікроконтролер для аналогоцифрового перетворення сигналів і передачі даних на комп'ютер в реальному масштабі часу; розроблено програмне забезпечення, що дозволяє організувати на комп'ютері обробку результатів вимірювання складових сил різання та крутного моменту за чотирма ідентичними незалежними каналами підсилення; на комп'ютері організовано зберігання результатів експерименту в базі даних Paradox. Таким чином, виконана модернізація динамометра дозволила значно спростити налаштування приладу, позбутися складного комплекту приладів. Замість візуального контролю результатів вимірювання значення експерименту безперервно демонструються на екрані монітора комп'ютера у вигляді графіків, що дозволяє відстежувати характер зміни величини складових сил різання та крутного моменту за часом, а також виводитися в табличному вигляді дискретно. Архівація результатів експериментів - це ще одна позитивна властивість виконаної роботи. Пристрій, описаний у роботі [3] складається з наступних частин: універсальний динамометрдатчик УДМ-600; тензометричний аналого-цифровий перетворювач (ТАЦП); послідовнопаралельний регістр (ППР); пристрій введення-виведення цифрової інформації PIO-D48; персональний комп'ютер (ПК). Всі частини послідовно з'єднані між собою. Перетворювач ТАЦП складається з чотирьох ідентичних каналів. Сигнал з перетворювача УДМ-600 надходить спочатку на два операційних підсилювачі, послідовно включені, в яких відбувається посилення сигналу і балансування нуля. Потім сигнал подається на вхід 12розрядного АЦП, де перетворюється в цифровий код. Потім цифровий сигнал через модуль гальванічної розв'язки (на кресленнях не показаний) і лінію зв'язку подається на вхід ППР, де перетвориться в паралельний код, зручний для використання спільно з пристроєм введеннявиведення цифрової інформації РІО-D48, який розміщується всередині ПК. Всі вищеописані пристрої повністю або частково зібрані на базі дорогих елементів промислових модулів і блоків. Крім того, промислові модулі мають більшу кількість каналів, ніж необхідно для вирішення поставленої задачі, а це тільки здорожує систему в цілому. Все це приводить до висновку, що більш доцільною є розробка спеціалізованого апаратнопрограмного комплексу, який би виконував тільки ті задачі, які від нього потрібні, та мав би значно меншу вартість. Найбільш близьким технічним рішенням є система, описана в [1]. Вона складається з динамометра-датчика моделі УДМ-600 з тензорезистрорами з'єднаними в напівмостові схеми плати балансувальних опорів (ПБС), плати 16-канального підсилювача ЛА-УН16, пристрої збору даних (УСД) NI USB-6009 персонального комп'ютера. Плата ЛА-УН16, УСД NI USB-6009 ПБС зібрані в окремому корпусі блока посилення і перетворення сигналів (БУПС). Найближчий аналог має велику кількість надлишкових елементів, частина з яких не використовується. Плата ЛА-УН16 має 16 каналів посилення в той час як потрібно лише 4. Пристрій збору даних N1 USB-6009 має 8 вхідних аналогових каналів з розрядністю 14 біт, 2 вихідних аналогових канали, а також 12 дискретних каналів. Крім того, використовуване ПЗ LabView має дуже широку функціональність, з якої потрібна досить мала частина. 1 UA 93709 U 5 10 15 20 25 30 35 40 45 50 55 60 В основу корисної моделі поставлена задача розробити пристрій для вимірювання осьової сили різання та крутного моменту при свердлінні, в якому введення нових елементів та їх взаємозв'язок дозволяє досягти спрощення пристрою, зниження його собівартості, підвищення точності вимірювання. Для вирішення поставленої задачі в пристрої для вимірювання осьових сил різання та крутного моменту при свердлінні, що містить динамометр - датчик з тензорезисторами, що з'єднані в напівмостові схеми, які підключені до блока посилення і перетворення сигналів, з'єднаного з пристроєм збору даних, що передаються до комп'ютера, згідно з корисною моделлю, як блок посилення і перетворення сигналів застосований мікроконтролер, що містить з'єднані між собою чотиривходовий мультиплексор, програмний підсилювач і аналого-цифровий перетворювач з розрядністю 16 біт, як пристрій збору даних застосовано перетворювач USB/UART. Суть корисної моделі пояснюється кресленнями, де на фіг. 1 - представлена блок - схема пристрою, фіг. 2 - мостові схеми, фіг. 3 - ілюстрація вимірювання складових сил різання, фіг. 4 система для тарування осьової сили, фіг. 5 система для тарування крутного моменту. Пристрій містить динамометр - датчик 1, як такий використовується перетворювач УД-1, що містить тензорезистори (на кресленнях не вказані), які включені в напівмостову схему 2, утворюючи повну мостову схему разом з постійними прецизійними резисторами опором 100 Ом (на кресленнях не вказані). Отримані мостові схеми отримують живлення напругою 3,3 В, напівмостові схеми 2, з'єднані з чотиривходовим мультиплексором (МП) 3, який з'єднаний з програмним підсилювачем (ПУ) 4, вихід якого з'єднаний з входом аналого-цифрового перетворювача 5, з розрядністю 16 біт. При цьому МП, ПУ і АЦП є складовою частиною мікроконтролера 6, який через перетворювач USB/UART 7 з'єднаний з комп'ютером 8. Пристрій працює наступним чином: вихідний сигнал з вимірювальних діагоналей мостів 2, у вигляді напруги порядку декількох мВ, надходить на входи мікроконтролера 6, всередині якого є розширена аналогова частина. Спочатку сигнал надходить на чотиривходовий мультиплексор (МП) 3, за допомогою якого до подальшої частини схеми підключається один із вхідних каналів напівмостової схеми 2. Далі сигнал подається на програмований підсилювач (ПУ) 4, що має коефіцієнт підсилення від 1 до 32. У даній схемі для підвищення чутливості був вибраний максимальний коефіцієнт підсилення. Посилений сигнал надходить далі на 16-бітний сигма-дельта АЦП 5, де перетвориться в цифровий код, а потім зберігається в пам'яті мікроконтролера. Програма, записана в мікроконтролері, працює за наступним алгоритмом. Після запуску та ініціалізації мікроконтролер чекає сигналу від комп'ютера. Після його отримання мікроконтролер по черзі підключає до входу АЦП 5, всі чотири вхідних канали, проводить вимірювання напруг і зберігає їх у своїй пам'яті. Після завершення вимірювань отримані значення передаються на комп'ютер, де обробляються за допомогою спеціальної програми. Весь цикл вимірюванняпередачі займає не більше 1 мс. Розроблений пристрій підключається до комп'ютера 8 через USB-інтерфейс. Оскільки використовуваний мікроконтролер не підтримує апаратно цей інтерфейс, то необхідно використовувати конвертер USB/UART (Universal Asynchronous receiver-transmitter). UART є стандартним протоколом, підтримуваним практично всіма мікроконтролерами, що спрощує програмне забезпечення як для мікроконтролера, так і для комп'ютера. Як середовище розробки комп'ютерної програми був використаний Borland C + + Builder v.6. У ньому відображаються поточні значення зусиль і моменту, їх графіки та архівні значення. Програма дозволяє здійснювати вимірювання з частотою від 1 до 50 замірів в секунду. Отримані дані можна зберегти у файл, щоб надалі їх обробити за допомогою програми або вручну. Розроблений пристрій має наступні переваги в порівнянні з найближчим аналогом. Поперше, розрядність застосованого АЦП 5 складає 16 біт замість 14, що ще більше підвищує точність вимірювань. По-друге, вся аналогова частина (підсилювач, мультиплексор) розташована всередині одного мікроконтролера разом з АЦП 5, що значно зменшує габарити пристрою, знижує його вартість і підвищує перешкодозахищеність. По-третє, використання прецизійних резисторів для побудови напівмостів дозволило відмовитися від підстроювальних опорів, спростивши тим самим початкову настройку пристрою. При цьому зміщення нуля при необхідності проводиться програмним способом за допомогою розробленого ПЗ. По-четверте, розроблений пристрій живить вимірювальні мости стабілізованою напругою величиною +3,3 В, що дозволяє живити його безпосередньо від порту USB комп'ютера і спрощує конструкцію модуля живлення за рахунок відсутності необхідності в двополярному живленні. По-п'яте, розроблене ПЗ дозволяє практично миттєво провести настроювання вимірів: встановити нуль, 2 UA 93709 U 5 10 15 20 25 задати коефіцієнт перетворення для отримання значень безпосередньо в одиницях вимірюваної величини (Н, кгс, кг), задати необхідну швидкість вимірювань від 1 до 50 вимірювань в секунду. По-шосте, пристрій є дуже компактним і не вимагає зовнішнього живлення, що дозволяє легко переносити його і використовувати в комплекті з будь-яким комп'ютером або ноутбуком, мають порт USB і ОС Windows XP. Приклад вимірювання складових сил різання при свердлінні отвору на вертикально свердлильному верстаті пояснює фіг. 3. На стіл верстата встановлюється і закріплюється динамометр УД-1 з підключеним пристроєм (фіг. 1). Для вимірювання крутного моменту та осьової сили динамометр необхідно відтарувати. Для цього застосовують навантажений динамометр Токаря, який встановлюють між шпинделям і УД1 та за допомогою підйому столу вгору дають різне навантаження - фіг. 4. Тарування крутного моменту проводиться за рахунок систем спеціальних важелів та певного вантажу - фіг. 5, за результатами тарованих величин будується тарувальний графік. Закріплюються свердла різних діаметрів; на комп'ютері знімаються певні дані, за якими за тарувальним графіком визначається величина крутного моменту та осьова сила. У результаті вимірювання осьової сили та крутного моменту за одержаними результатами можна отримати емпіричну залежність: Для розрахунку крутного моменту Mкр См dk , де См - постійний коефіцієнт, d - діаметр свердла мм, k - показник ступеня дорівнює tg кута нахилу прямої Мкр. Для розрахунку осьової сили Po Cp Sm , де Cp - постійний коефіцієнт, 30 35 40 S - подача мм/об., m - показник ступеня дорівнює tg кута нахилу прямої Ро. Пристрій дуже компактний, забезпечує необхідну точність вимірювань та може застосовуватися в лабораторіях різання в університетах і коледжах, в дослідницьких лабораторіях. Джерела інформації: 1. Дослідження складових сил різання на операціях механічної обробки з використанням сучасних засобів діагностики. Збірка статей третій всеросійський міжнародної науково-технічної конференції студентів "Студентська наукова весна-2010: Машинобудівні технології", Москва2010, С. 43-50. 2. Модернізація динамометра УДМ-600 для автоматизації вимірювання сил різання / П.В. Ольштинський, В. Конкров // Прогресивні технології в навчанні і виробництві: матеріали IV всеросійській конференції м. Камишин 18-20 жовтня 2006 г.: випуск 2 / КТИ (філія) ВолгГТУ. - м. Камишин, 2006. - 1. 3. Панчук, В.Г. Інформаційно-вимірювальна система збору даних при силових дослідження процесу різання [Текст] / В.Г. Панчук // Високі технології в машинобудуванні: збірник наукових праць НТУ "ХПІ" - 2008. - Вип. 2(17). - С. 293-300. 45 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 Пристрій для вимірювання осьової сили різання та крутного моменту при свердлінні, що містить динамометр - датчик з тензорезисторами, з'єднаними в напівмостові схеми, що підключені до блока підсилення і перетворення сигналів, з'єднаного з пристроєм збору даних, що передаються до комп'ютера, який відрізняється тим, що як блок посилення і перетворення сигналів застосований мікроконтролер, що містить з'єднані між собою чотиривходовий мультиплексор, програмний підсилювач з розрядністю 16 біт, а як пристрій збору даних застосований перетворювач USB/UART. 3 UA 93709 U 4 UA 93709 U 5 UA 93709 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюVoievodin Albert Borysovych, Voievodina Tetiana Albertivna, Manoilov Oleh Volodymyrovych

Автори російськоюВоеводин Альберт Борисович, Воеводина Татьяна Альбертовна, Манойлов Олег Владимирович

МПК / Мітки

МПК: G01L 25/00, G01L 5/00

Мітки: пристрій, моменту, вимірювання, сили, свердлінні, різання, осьової, крутного

Код посилання

<a href="https://ua.patents.su/8-93709-pristrijj-dlya-vimiryuvannya-osovo-sili-rizannya-ta-krutnogo-momentu-pri-sverdlinni.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вимірювання осьової сили різання та крутного моменту при свердлінні</a>

Попередній патент: Спосіб збереження врожаю кісточкових плодових культур від пошкоджуючої дії весняних заморозків та грунтової й повітряної посухи

Наступний патент: Імпульсно-хвильовий кавітатор

Випадковий патент: Суміщене покриття