Фурмена головка з суцільним сопловим блоком

Номер патенту: 94188

Опубліковано: 11.04.2011

Автори: Балаба Олексій Петрович, Євченко Віталій Миколайович, Сущенко Андрій Вікторович

Формула / Реферат

1. Фурмена головка з суцільним сопловим блоком, що містить концентрично розташовані центральний, проміжний та зовнішній з'єднувальні патрубки, які утворюють тракти підведення газу, підведення та відведення охолоджуючої води, суцільний багатосопловий блок з центральним водяним каналом та підвідними і відвідними каналами для проходу охолоджувача між соплами, а також зазор між проміжним патрубком і внутрішньою поверхнею периферійної ділянки соплового блока, яка відрізняється тим, що площа прохідного перерізу зазору визначена із співвідношення:

![]() ,

,

де Fзаз - площа прохідного перерізу зазору, м2,

Fк. мін - менша із площ сумарного прохідного перерізу підвідних або відвідних каналів для проходу охолоджувача між соплами, м2,

VФ - витрата охолоджуючої води через фурму, м3/с,

ke - емпіричний коефіцієнт, який дорівнює 0,08-0,17 у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані нижче за відвідні канали та 0,05-0,12 у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані вище за відвідні канали.

2. Фурмена головка з суцільним сопловим блоком за п. 1, яка відрізняється тим, що у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані нижче за відвідні канали, відношення площі прохідного перерізу центрального водяного каналу до сумарної площі прохідних перерізів підвідних каналів знаходиться в діапазоні 0,8-1,2.

3. Фурмена головка з суцільним сопловим блоком за п. 2, яка відрізняється тим, що підвідні канали розташовані тангенційно-направлено до бокової поверхні центрального водяного каналу.

4. Фурмена головка з суцільним сопловим блоком за п. 2 або 3, яка відрізняється тим, що відвідні канали розташовані тангенційно-направлено до бокової поверхні центрального водяного каналу, причому напрямок кута закрутки відвідних каналів протилежний напрямку кута закрутки підвідних каналів.

5. Фурмена головка з суцільним сопловим блоком за п. 3 або 4, яка відрізняється тим, що кут закрутки підвідних каналів в горизонтальній площині визначений із співвідношення:

![]()

де m - емпіричний коефіцієнт, який дорівнює 0,70-1,0,

R - радіус центрального водяного каналу в горизонтальній площині розташування центрів вихідних перерізів підвідних каналів, м,

d - гідравлічний діаметр підвідного каналу, м.

6. Фурмена головка з суцільним сопловим блоком за п. 1, яка відрізняється тим, що у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані вище за відвідні канали, зазор між проміжним патрубком і внутрішньою поверхнею периферійної ділянки соплового блока розташовано по ходу води між входом у підвідні канали і виходом з відвідних каналів.

7. Фурмена головка з суцільним сопловим блоком за п. 1 або 6, яка відрізняється тим, що відношення площі прохідного перерізу центрального водяного каналу до сумарної площі прохідних перерізів підвідних каналів знаходиться в діапазоні 0,5-0,7.

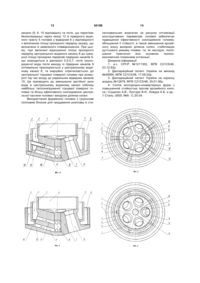

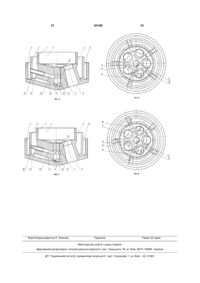

Текст

1. Фурмена головка з суцільним сопловим блоком, що містить концентрично розташовані центральний, проміжний та зовнішній з'єднувальні патрубки, які утворюють тракти підведення газу, підведення та відведення охолоджуючої води, суцільний багатосопловий блок з центральним водяним каналом та підвідними і відвідними каналами для проходу охолоджувача між соплами, а також зазор між проміжним патрубком і внутрішньою поверхнею периферійної ділянки соплового блока, яка відрізняється тим, що площа прохідного перерізу зазору визначена із співвідношення: 2 (19) 1 3 Винахід відноситься до металургії, переважно до сталеплавильного виробництва. Відома фурмена головка з суцільнім сопловим блоком та периферійним підведенням охолоджувача, яка містить розташовані між соплами та радіальне до вісі головки канали для проходу охолоджувача [1]. Внаслідок значного гідравлічного опору течії охолоджувача у місці з'єднання каналів (у центрі головки) та низької швидкості охолоджувача в міжсоплових каналах, у відомому технічному рішенні не забезпечується достатнє охолодження центральної частини головки. Це призводить до збільшення вірогідності прогару центральної частини головки та «розгару» (ерозії) вихідних ділянок продувальних сопел, що, у свою чергу, призводить до дестабілізації дуттьового режиму плавки. Відома фурмена головка з суцільнім сопловим блоком та периферійним підведенням охолоджувальної води, яка містить розташовані між соплами підвідні верхні та відвідні нижні канали для проходу води, причому відвідні канали виконано по два таким чином, що вони сходяться до центру головки і розходяться до її периферії, симетричні відносно радіальної осі, яка проходить посередині міжсоплового простору та розташовані на одному рівні відносно зовнішньої поверхні наконечника [2]. У відомому технічному рішенні, як і у попередньому випадку, не забезпечується достатнє охолодження центральної частини головки, з аналогічними наслідками. Недоліком цієї головки є також ускладнення конструкції та підвищення трудомісткості її виготовлення (збільшення кількості відвідних каналів, ускладнення їхньої форми, розташування їх під різними кутами та ін.). Крім того, така конструкція головки не забезпечує ефективне охолодження периферійної поверхні соплового блоку безпосередньо за соплами через проходження всього охолоджувача між ними (через підвідні та відвідні канали), що призводить до перегрівання та оплавлення зовнішніх, навколо сопел, ділянок блоку, порушенню геометричних розмірів сопел та передчасному виходу головки із ладу. Розгар зовнішніх ділянок сопел змінює розрахункові параметри дуття і веде до погіршення майже усіх технікоекономічних показників плавки. Найбільш близькою до запропонованого винаходу за технічною суттю та результатом, що досягається, є фурмена головка з суцільнім сопловим блоком та периферійним підведенням охолоджувача [3] - прототип, що містить концентричне розташовані центральний, проміжний та зовнішній з'єднувальні патрубки, які утворюють тракти підведення газу, підведення та відведення охолоджуючої води, і суцільній багатосопловий блок, в якому виконані радіальні міжсоплові підвідні нижні та відвідні верхні канали для проходу охолоджувача, що з'єднані між собою через центральний вертикальний відвідний канал, причому проміжний патрубок встановлений з зазором до внутрішньої поверхні периферійної ділянки соплового блоку. 94188 4 Наявність центрального вертикального водяного каналу в відомій головці фурми дозволяє зменшити гідравлічний опір у місті з'єднання підвідних та відвідних каналів, збільшити витрату та швидкість охолоджувача, що рухається через них, покращити організацію течії охолоджувача та поліпшити охолодження центральної частини головки. Наявність зазору між проміжним патрубком та внутрішньою поверхнею периферійної ділянки соплового блоку в відомій головці фурми дозволяє перерозподілити потік води, що поступає в головку, на два потоки: один - через канали між соплами, а другий - безпосередньо під проміжним патрубком із тракту підведення в тракт відведення охолоджуючої води. Це дозволяє виключити утворення ділянок з незадовільним охолодженням на периферійній поверхні соплового блоку та на внутрішній поверхні торцевої і бокової частин головки безпосередньо за соплами (особливо на ділянках, що знаходяться напроти сопел) та забезпечити більш рівномірне тепловідведення з найбільш теплонапруженої торцевої частини головки. Проте, у відомому технічному рішенні не визначено оптимальне положення проміжного патрубка відносно внутрішньої поверхні периферійної ділянки соплового блоку, зокрема не визначена оптимальна площа прохідного перерізу зазору між проміжним патрубком та внутрішньою поверхнею периферійної ділянки соплового блоку в залежності від основних конструктивних параметрів головки (схеми розташування підвідних та відвідних каналів та їх площ сумарного прохідного перерізу) і витрати охолоджувача через фурму. Так, у разі недостатньої або занадто великої величини площі прохідного перерізу зазору між проміжним патрубком і внутрішньою поверхнею периферійної ділянки соплового блока не забезпечується оптимальне співвідношення потоків (витрат) води: що проходить через міжсоплові канали та, що перетікає безпосередньо під проміжним патрубком з підвідного тракту у відвідний. В результаті не забезпечується ефективне та рівномірне (по всій теплонапруженій зовнішній поверхні головки фурми) охолодження фурменої головки, знижується її стійкість та збільшується швидкість ерозійного зносу вихідних ділянок продувальних сопел, що, в свою чергу, призводить до дестабілізації дуттьового режиму плавки і, як наслідок, до погіршенню практично всіх основних техніко-економічних показників останньої [4]. В основу винаходу поставлена задача удосконалити конструкцію фурменої головки, в якій за рахунок оптимізації конструктивних параметрів забезпечується підвищення ефективності охолодження головки, збільшення її стійкості, а також зменшення ерозійного зносу вихідних ділянок сопел і стабілізація дуттьового режиму плавки. Рішення поставленої задачі здійснюється за рахунок того, що в фурменій головці, що містить концентричне розташовані центральний, проміжний та зовнішній з'єднувальні патрубки, які утворюють тракти підведення газу, підведення та від 5 ведення охолоджуючої води, суцільний багатосопловий блок з центральним водяним каналом та підвідними і відвідними каналами для проходу охолоджувача між соплами, а також зазор між проміжним патрубком і внутрішньою поверхнею периферійної ділянки соплового блока, площа прохідного перерізу зазору визначена із співвідношення: 2 Fзаз ke Vф 10Fк, мін Vф , де Fзаз - площа прохідного перерізу зазору, м2; Fк, мін - менша із площ сумарного прохідного перерізу підвідних чи відвідних каналів для проходу охолоджувача між соплами, м2; Vф - витрата охолоджуючої води через фурму, м3/с; ke - емпіричний коефіцієнт, який дорівнює 0,08-0,17 у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані нижче за відвідні канали, та 0,05-0,12 у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані вище за відвідні канали. Крім того, у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані нижче за відвідні канали, відношення площі прохідного перерізу центрального водяного каналу до сумарної площі прохідних перерізів підвідних каналів знаходиться в діапазоні (Fц/Fk, піде)=0,8-1,2, де Fц - площа прохідного перерізу центрального водяного каналу, м2; Fk, піде - сумарна площа прохідних перерізів підвідних каналів, м2. А також при цьому підвідні канали розташовані тангенційно-направлено до бокової поверхні центрального водяного каналу. А також при цьому відвідні канали розташовані тангенційно-направлено до бокової поверхні центрального водяного каналу, причому напрямок кута закрутки відвідних каналів протилежний напрямку кута закрутки підвідних каналів. А також кут закрутки підвідних каналів в горизонтальній площині визначений із співвідношення: R 0,5d arcsin , град ., R де - емпіричний коефіцієнт, який дорівнює 0,70-1,0; R - радіус центрального водяного каналу в горизонтальній площині розташування центрів вихідних перерізів підвідних каналів, м; d - гідравлічний діаметр підвідного каналу, м. Крім того, у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані вище за відвідні канали, зазор між проміжним патрубком і внутрішньою поверхнею периферійної ділянки соплового блока розташовано по ходу води між входом у підвідні канали і виходом з відвідних каналів. А також при цьому відношення площі прохідного перерізу центрального водяного каналу до сумарної площі прохідних перерізів підвідних каналів знаходиться в діапазоні (Fц/Fk, піде)=0,5-0,7. 94188 6 При створенні винаходу виходили з наступних положень. При виконанні головки таким чином, що площа прохідного перерізу зазору між проміжним патрубком і внутрішньою поверхнею периферійної ділянки соплового блока Fзаз визначена із заявленого співвідношення, забезпечується оптимальне співвідношення потоків (витрат) води: потоку, що проходить через міжсоплові канали, та потоку, що перетікає безпосередньо під проміжним патрубком із підвідного тракту у відвідний. При цьому швидкість води в міжсоплових каналах складає ~3-7м/с і є близькою до оптимальної, оскільки у вказаних умовах мають місце одночасно високі коефіцієнти тепловіддачі від поверхні каналів мідного соплового блоку до охолоджувача та порівняно невисокі втрати тиску води в головці. Частка охолоджувальної води, що проходить через міжсоплові канали, залежно від витрати води через фурму та конструктивних параметрів головки, складає 525% (від витрати води, що поступає в головку). Частка води, яка перетікає безпосередньо під проміжним патрубком з підвідного тракту у відвідний тракт складає 75-95%. Це дозволяє практично виключити утворення застійних зон води з незадовільним охолоджуванням поблизу поверхонь периферійної частини соплового блоку, периферійної торцевої та бокової частин головки за соплами, у тому числі в областях навпроти сопел. Таким чином, при дотриманні вказаних умов забезпечується достатньо рівномірне та ефективне охолодження всіх ділянок головки. В результаті підвищується стійкість фурменої головки та зменшується швидкість ерозійного зносу вихідних ділянок продувальних сопел, що, у свою чергу, призводить до стабілізації дуттьового режиму плавки і, як наслідок, до поліпшення практично всіх основних техніко-економічних показників останньої [4]. При виконанні головки таким чином, що площа прохідного перерізу зазору Fзаз є меншою, ніж визначена із заявленого співвідношення (тобто при величині ke меншої 0,08 у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані нижче за відвідні канали, та меншої 0,05 у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані вище за відвідні канали) потік охолоджувальної води, що проходить через міжсоплові канали в головці, є надмірно великим, а потік води, що перетікає з підвідного тракту у відвідний безпосередньо під проміжним патрубком - надмірно малим. В результаті цього значно збільшується гідравлічний опір головки, що потребує додаткового збільшення потужності водяних насосів. При відсутності в цеху резервів насосного устаткування витрата води через фурму може зменшитись, що призведе до погіршення охолодження та зниженню стійкості фурми в цілому. Крім того, при цьому суттєво погіршується охолодження периферійних за соплових зон у головці, особливо в областях, що розташовані навпроти сопел, посилюється ерозійний знос вихідних ділянок сопел у напрямку периферії головки. 7 При виконанні головки таким чином, що площа прохідного перерізу зазору Fзаз є більшою, ніж визначена із заявленого співвідношення (тобто при величині ke більшої 0,17 у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані нижче за відвідні канали, та більшої 0,12 у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані вище за відвідні канали) потік охолоджувальної води, що перетікає із підвідного тракту в відвідний тракт безпосередньо під проміжним патрубком, є надмірно великим, а потік води, що проходить через міжсоплові канали в головці - надмірно малим. В результаті цього швидкість води в міжсоплових каналах стає менше критичної (менш ніж 1-2м/с), суттєво погіршується охолодження центральної частини головки та посилюється ерозійний знос вихідних ділянок сопел у напрямку її центра. Діапазон оптимальних значень коефіцієнта kе для випадку, коли підвідні міжсоплові канали розташовані нижче за відвідні складає 0,1-0,13, а для випадку, коли підвідні канали розташовані вище за відвідні 0,07-0,09. У випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані нижче за відвідні канали, при умові, що відношення площі прохідного перерізу центрального водяного каналу до сумарної площі прохідних перерізів підвідних каналів знаходиться в діапазоні (Fц/Fk, підв)=0,8-1,2 забезпечується найбільш раціональна організація течії охолоджувача в головці. При величині відношення вказаних площ (Fц/Fk, підв) більш ніж 1,2 мають місце: «розшарування» потоку та зниження середньої швидкості води в центральному водяному каналі, що призводить до зниження ефективності охолодження головки. При величині відношення вказаних площ (Fц/Fk, підв) менш ніж 0,8 має місце помітне збільшення гідравлічного опору водяних каналів в головці, що може призвести до зниження витрати охолоджувача, що проходить через них. Оптимальне значення величини (Fц/Fk, підв) дорівнює одиниці. У випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані нижче за відвідні канали, при величині (Fц/Fk, підв)=0,8-1,2, виконання підвідних каналів розташованими тангенційно-направлено до бокової поверхні центрального водяного каналу дозволяє забезпечити ефективну закрутку потоку води в центральному водяному каналі головки. В результаті цього в центральній частині головки зменшується зона з погіршеною циркуляцією (застійна зона) води поблизу найбільш теплонапруженої її торцевої поверхні, збільшується коефіцієнт тепловіддачі від внутрішньої поверхні наконечника до води і забезпечується більш ефективне охолодження головки. При цьому також збільшується бокова поверхня нижніх водяних каналів, тобто збільшується питома поверхня водяного охолодження головки, що також підвищує ефективність її охолодження. В результаті має місце збільшення стійкості головки, а також зменшення ерозійного зносу вихідних ділянок сопел. Оптимальна величина кута закрутки підвідних каналів в горизонтальній площині визначається із співвідношення: 94188 8 R 0,5d arcsin , град ., R де - емпіричний коефіцієнт, який дорівнює 0,70-1,0; R - відстань від осі головки до центру вихідного перерізу будь-якого з підвідних каналів (радіус центрального водяного каналу в площині розташування центрів вихідних перерізів нижніх підвідних каналів), м; d - гідравлічний діаметр нижнього підвідного каналу, м. Якщо кут закрутки підвідних каналів в горизонтальній площині є меншим, ніж визначений із наданого співвідношення (тобто при величині меншій 0,70) суттєво слабшає ефект закрутки потоків води, що виходять з підвідних каналів. Не забезпечується ефективна закрутка потоку води в центральному водяному каналі, розширюється застійна зони води в ньому (порівняно з варіантом організації ефективної закрутки водяного потоку), погіршується охолодження центральної частини головки. При цьому також зменшується довжина і бокова поверхня нижніх підвідних каналів (питома поверхня водяного охолодження головки), що також знижує ефективність охолодження головки і вихідних ділянок сопел. Якщо кут закрутки підвідних каналів в горизонтальній площині є більшим, ніж визначений із наданого співвідношення (тобто при величині більшій одиниці), істотно ускладнюється виготовлення підвідних каналів в сопловому блоці, різко збільшується гідравлічний опір на вході в центральний водяний канал (вихідні перерізи підвідних каналів частково «врізаються» в тіло суцільного соплового блоку головки), що може призвести до зниження витрати охолоджуючої води через фурму і, як наслідок, до зниження стійкості головки і фурми в цілому. У випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані нижче за відвідні канали, а також розташовані тангенційнонаправлено до бокової поверхні центрального водяного каналу, додаткове виконання відвідних каналів розташованими тангенційно-направлено до бокової поверхні центрального водяного каналу таким чином, що напрямок кута закрутки відвідних каналів протилежний напрямку кута закрутки підвідних каналів, дозволяє покращити організацію течії охолоджуючої води у центральному водяному каналі та зменшити гідравлічний опір на вході у відвідні канали, а також частково покращити організацію течії охолоджуючої води у кільцевому тракті відведення води в головці. У випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані вище за відвідні канали, виконання головки таким чином, що зазор між проміжним патрубком і внутрішньою поверхнею периферійної ділянки соплового блока розташовано по ходу води між входом у підвідні канали і виходом з відвідних каналів дозволяє ефективно перерозподілити воду, що поступає в головку, на два потока: потік, що проходить через міжсоплові канали, та потік, що перетікає безпосередньо під проміжним патрубком із підвідного во 9 дяного тракту головки у відвідний, у відповідності з величиною площі прохідного перерізу зазору. Якщо зазор в головці буде розташовано по ходу води до входу у підвідні канали, або після виходу з відвідних каналів, то з'являються додаткові складності у забезпечені стабільної циркуляційної течії охолоджуючої води через міжсоплові канали в головці. У випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані вище за відвідні канали, а зазор між проміжним патрубком і внутрішньою поверхнею периферійної ділянки соплового блока розташовано по ходу води між входом у підвідні канали і виходом з відвідних каналів, виконання головки таким чином, що відношення площі прохідного перерізу центрального водяного каналу до сумарної площі прохідних перерізів підвідних каналів (Fц/Fk, піде) знаходиться в діапазоні 0,5-0,7, дозволяє зменшити застійну зони води в центральному водяному каналі поблизу найбільш теплонапруженої торцевої поверхні головки завдяки прискоренню в центральному водяному каналі потоку охолоджуючої води та його інерційному «притисненню» до торцевої поверхні головки підчас входу до радіальних відвідних каналів. Тим самим забезпечуються більш ефективне охолодження центральної частини головки і вихідних ділянок сопел. Якщо величина (Fц/Fk, підв) менша ніж 0,5, то прискорення потоку охолоджуючої води в центральному водяному каналі здійснюється надто інтенсивно, що призводить до суттєвого зростання втрат тиску води в головці і зменшення частки води, що спрямована в центральну її частину. Як наслідок, знижується ефективність охолодження головки і вихідних ділянок сопел. Якщо величина (Fц/Fk, підв) більша ніж 0,7, то прискорення потоку охолоджуючої води в центральному каналі недостатнє для того, щоб суттєво «притиснути» центральну застійну зону води до внутрішньої поверхні торцевої частини головки та збільшити коефіцієнт тепловіддачі від вказаної поверхні до охолоджуючої води. Як наслідок, знижується ефективність охолодження головки і вихідних ділянок сопел. Суть винаходу пояснюється рисунками (Фіг.18), де на Фіг.1-4 представлено фурмену головку з суцільним сопловим блоком за п.1 формули корисної моделі (на Фіг.1, 2-для випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані нижче за відвідні канали на Фіг.3, 4 для випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані вище за відвідні канали; на Фіг.1, 3- подовжній розріз головки вертикальною площиною, що проходить через вертикальну вісь головки, на Фіг.2, 4 - вид зверху), на Фіг.5, 6 представлено фурмену головку з суцільним сопловим блоком за п.3 формули винаходу (на Фіг.5 - поздовжній розріз вертикальною площиною, що проходить через вертикальну вісь головки, на Фіг.6 - вид зверху); на Фіг.7, 8 представлено фурмену головку з суцільним сопловим блоком за п.4 формули винаходу (на Фіг.7 - поздовжній розріз вертикальною площиною, що прохо 94188 10 дить через вертикальну вісь головки, на Фіг.8 - вид зверху). Фурмена головка з суцільним сопловим блоком містить (Фіг.1-4): концентричне розташовані центральний 1, проміжний 2, та зовнішній 3 з'єднувальні патрубки, які утворюють тракти підведення газу 4, підведення 5 та відведення 6 охолоджуючої води, суцільний багатосопловий блок 7 з центральним водяним каналом 8 та підвідними 9 і відвідними 10 каналами для проходу охолоджувача між соплами 11, а також зазор 12 між проміжним патрубком 2 і внутрішньою поверхнею периферійної ділянки 13 соплового блока 7, причому площа прохідного перерізу зазору 12 визначена із співвідношення: 2 Fзаз ke Vф 10Fk, мін Vф де Fзаз - площа прохідного перерізу зазору, 2 м; Fk, мін - менша із площ сумарного прохідного перерізу підвідних чи відвідних каналів для проходу охолоджувача між соплами, м2; Vф - витрата охолоджуючої води через фурму, м3/с; ke - емпіричний коефіцієнт, який дорівнює 0,08-0,17 у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані нижче за відвідні канали, та 0,05-0,12 у випадку, коли підвідні канали для проходу охолоджувача між соплами розташовані вище за відвідні канали. Підвідні 9 і відвідні 10 канали для проходу охолоджувача між соплами, а також центральний водяний канал 8 в цільному сопловому блоці (суцільноточеному, суцільнолитому і т.п.) 7 виконуються шляхом механічної обробки (свердління, фрезерування і т.п.) або безпосередньо в процесі лиття (за рахунок використання спеціального ливарного оснащення). У випадку (Фіг.1, 2), коли у фурменій головці з суцільним сопловим блоком підвідні канали 9 для проходу охолоджувача між соплами 11 розташовані нижче за відвідні канали 10, відношення площі прохідного перерізу центрального водяного каналу 8 до сумарної площі прохідних перерізів підвідних каналів 9 знаходиться в діапазоні (Fц/Fk, підв)=0,8-1,2, де Fц - площа прохідного перерізу центрального водяного каналу, м2; Fk, піде -сумарна площа прохідних перерізів підвідних каналів, м2. При цьому (Фіг.5, 6) підвідні канали 9 можуть бути розташовані тангенційно-направлено до бокової поверхні 14 центрального водяного каналу 8. При цьому оптимальний кут закрутки підвідних каналів 9 в горизонтальній площині - , визначений із співвідношення (фіг.5, 6): R 0,5d arcsin , град ., R - емпіричний коефіцієнт, який дорівнює 0,70-1,0; R - радіус центрального водяного каналу 8 в горизонтальній площині розташування центрів 15 вихідних перерізів підвідних каналів 9, м; 11 d - гідравлічний діаметр підвідного каналу 9, м. Кут закрутки підвідних каналів 9 в горизонтальній площині - є кутом (Фіг.6) між проекціями на горизонтальну площину осі підвідного каналу та прямої, що проходить через вісь головки та центр вихідного перерізу цього підвідного каналу. На. Фіг.7, 8 представлено фурмену головку з суцільним сопловим блоком, в якій підвідні канали 9 для проходу охолоджувача між соплами 11 розташовані нижче за відвідні канали 10, підвідні канали 9, а також відвідні канали 10 розташовані тангенційно-направлено до бокової поверхні 14 центрального водяного каналу 8, причому кут закрутки відвідних каналів - протилежний напрямку кута закрутки підвідних каналів - . Кут закрутки відвідних каналів 10 в горизонтальній площині - є кутом (Фіг.8) між проекціями на горизонтальну площину осі відвідного каналу та прямої, що проходить через вісь головки та центр вхідного перерізу цього відвідного каналу. У випадку (Фіг.3, 4), коли у фурменій головці з суцільним сопловим блоком підвідні канали 9 для проходу охолоджувача між соплами 11 розташовані вище за відвідні канали 10, зазор 12 між проміжним патрубком 2 і внутрішньою поверхнею периферійної ділянки 13 соплового блоку 7 розташовано по ходу води між входом у підвідні канали 9 і виходом з відвідних каналів 10. При цьому відношення площі прохідного перерізу центрального водяного каналу 8 до сумарної площі прохідних перерізів підвідних каналів 9 знаходиться в діапазоні (Fц/Fk, підв)=0,5-0,7, де Fц - площа прохідного перерізу центрального водяного каналу, м2; Fk, підв - сумарна площа прохідних перерізів підвідних каналів, м2. Пристрій працює таким чином. По тракту підведення охолоджувача 5 (Фіг.1-8) вода подається в головку і рухається вздовж проміжного патрубка 2 суцільним потоком. Поблизу зазору 12 між проміжним патрубком 2 і внутрішньою поверхнею периферійної ділянки 13 соплового блока 7 потік води розділяється на два потоки. Один потік входить в підвідні міжсоплові канали 9, тече через них, потім через центральний водяний канал 8, потім через відвідні міжсоплові канали 10 та виходить в периферійну частину та відвідний тракт 6 головки. Другий потік перетікає із підвідного 5 водяного тракту головки у відвідний 6 безпосередньо через зазор 12. Поблизу вихідних перерізів відвідних міжсоплових каналів 10 обидва потоки знову з'єднуються в один спільний потік. Співвідношення витрат води у вказаних потоках пропорційно відношенню гідравлічних опорів відповідних водяних трактів у фурменій головці. При умові, що площа прохідного перерізу зазору 12 визначена із заявленого співвідношення, забезпечується оптимальне співвідношення витрат води у вказаних потоках та, як наслідок, ефективне та рівномірне охолодження всіх теплонапружених ділянок головки (при цьому мають місце оптимальна швидкість води в міжсоплових каналах, одночасно високі коефіцієнти тепловіддачі від поверхні каналів до охолоджувача та прийнятний для 94188 12 практики експлуатації фурм гідравлічний опір головки, а також гарна організація течії охолоджувальної води в периферійній засопловій зоні головки). У випадку (Фіг.1, 2), коли підвідні канали 9 для проходу охолоджувача між соплами 11 розташовані нижче за відвідні канали 10, при умові, що відношення площі прохідного перерізу центрального водяного каналу 8 до сумарної площі прохідних перерізів підвідних каналів 9 знаходиться в діапазоні 0,8-1,2, має місце раціональна організація течії охолоджувача в головці: достатньо висока швидкість води у центральному водяному каналі без розшарування потоку при прийнятному гідравлічному опорі водяних каналів. У випадку (Фіг.5, 6), коли підвідні канали 9 для проходу охолоджувача між соплами 11 розташовані нижче за відвідні канали 10 та тангенційнонаправлено до бокової поверхні 14 центрального водяного каналу 8, потоки води, що витікають з підвідних каналів 9 у центральний водяний канал 8, мають (додатково до радіальної і вертикальної) тангенційну складову швидкості. В наслідок закрутки цих потоків формується загальний вихровий потік охолоджувача в центральному водяному каналі 8 поблизу найбільш теплонапруженої центральної торцевої частини головки. В результаті в цьому місті зменшується застійна зони води, збільшується коефіцієнт тепловіддачі від внутрішньої поверхні наконечника до води і забезпечується більш ефективне охолодження головки. При цьому також збільшується бокова поверхня нижніх водяних каналів 9, тобто збільшується питома поверхня водяного охолодження головки, що також підвищує ефективність її охолодження. При оптимальній величині кута закрутки підвідних каналів 9-а, яка визначена із заявленого співвідношення, указані позитивні ефекти, пов'язані із закруткою водяного потоку, є максимальними. У випадку (Фіг.7, 8), коли підвідні канали 9 для проходу охолоджувача між соплами 11 розташовані нижче за відвідні канали 10, а також підвідні канали 9 і відвідні канали 10 розташовані тангенційно-направлено до бокової поверхні 14 центрального водяного каналу 8, причому напрямок кута закрутки відвідних каналів 10- протилежний напрямку кута закрутки підвідних каналів 9-, вихровий потік води, що формується в центральному водяному каналі 8, входить у відвідні каналі 10 однонаправлено, тобто при цьому має місце мінімальний гідравлічний опір входу. Крім того, при цьому потоки води, що виходять із відвідних каналів 10 в кільцевий тракт відведення води 6 в головці, мають тангенційну складову швидкості, що сприяє поліпшенню охолодження бокової поверхні головки фурми. У випадку (Фіг.3, 4), коли підвідні канали 9 для проходу охолоджувача між соплами 11 розташовані вище за відвідні канали 10, а зазор 12 між проміжним патрубком 2 і внутрішньою поверхнею периферійної ділянки 13 соплового блока 7 розташовано по ходу води між входом у підвідні канали 9 і виходом з відвідних каналів 10 вода, що поступає в головку, ефективно перерозподіляється на два потоки: потік, що проходить через міжсоплові 13 канали (9, 8, 10 відповідно) та потік, що перетікає безпосередньо через зазор 12 із підвідного водяного тракту 5 головки у відвідний 6 у відповідності з величиною площі прохідного перерізу зазору, що визначена із заявленого співвідношення. При цьому, при величині відношення площі прохідного перерізу центрального водяного каналу 8 до сумарної площі прохідних перерізів підвідних каналів 9, що знаходиться в діапазоні 0,5-0,7, потік охолоджуючої води після виходу із підвідних каналів 9 оптимально прискорюється у центральному водяному каналі 8, та інерційно «притискається» до центральної торцевої поверхні головки при розвороті під час входу до радіальних відвідних каналів 10. Це призводить до зменшення застійної зони води в центральному водяному каналі поблизу найбільш теплонапруженої торцевої поверхні головки та більш ефективного охолодження центральної частини головки і вихідних ділянок сопел. Використання фурменної головки з суцільним сопловим блоком для продування розплаву в ста 94188 14 леплавильних агрегатах за рахунок оптимізації конструктивних параметрів головки забезпечує підвищення ефективності охолодження головки, збільшення її стійкості, а також зменшення ерозійного зносу вихідних ділянок сопел, стабілізацію дуттьового режиму плавки, та, як наслідок, поліпшення практично всіх основних технікоекономічних показників останньої. Джерела інформації: 1. а.с. СРСР №1211302, МПК С21С5/48, 23.12.82р. 2. Деклараційний патент України на винахід №46994, МПК С21С5/48, 17.06.02р. 3. Деклараційний патент України на корисну модель №12678, МПК С21С5/48, 30.01.06р. 4. Сопла кислородно-конвертерных фурм с повышенной стойкостью против эрозийного износа / Сущенко А.В., Лухтура Ф.И., Ковура А.Б. и др.. // Сталь.-2005.-№9.- С.20-24. 15 Комп’ютерна верстка Н. Лиcенко 94188 Підписне 16 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLance head with uniform nozzle block

Автори англійськоюSuschenko Andrii Viktorovych, Yevchenko Vitalii Mykolaiovych, Balaba Oleksii Petrovych

Назва патенту російськоюФурменная головка со сплошным сопловым блоком

Автори російськоюСущенко Андрей Викторович, Евченко Виталий Николаевич, Балаба Алексей Петрович

МПК / Мітки

МПК: C21C 5/48

Мітки: фурмена, суцільним, головка, сопловим, блоком

Код посилання

<a href="https://ua.patents.su/8-94188-furmena-golovka-z-sucilnim-soplovim-blokom.html" target="_blank" rel="follow" title="База патентів України">Фурмена головка з суцільним сопловим блоком</a>

Попередній патент: Авіаційний ракетний комплекс

Наступний патент: Спосіб одержання порошків на основі твердих розчинів заміщення (lu1-xeux)2o3, де x=0,01-0,1

Випадковий патент: Пристрій для викопування коренебульбоплодів та цибулі