Індикатор для градуювання і калібрування лазерного дифракційного аналізатора

Номер патенту: 95040

Опубліковано: 25.06.2011

Автори: Самсоні-Тодоров Олександр Олегович, Гончарук Владислав Володимирович, Сироєшкін Антон Владіміровіч, Таранов Віктор Васильович

Формула / Реферат

1. Індикатор для градуювання і калібрування лазерних дифракційних аналізаторів, у вигляді моноліту анізотропного матеріалу із внутрішньою областю неоднорідності, утвореною структурними руйнуваннями матеріалу, розташованою перпендикулярно оптичній осі моноліту.

2. Індикатор за п. 1, який відрізняється тим, що область неоднорідності індикатора виконана багатошаровою.

3. Індикатор за одним з пп. 1-2, який відрізняється тим, що принаймні один шар області неоднорідності виконаний у вигляді дифракційних ґрат зі штрихами розміром 0,01¸100 мкм.

4. Індикатор за одним з пп. 1-3, який відрізняється тим, що профіль штриха дифракційних ґрат має форму неоднорідної "сфери", причому діаметр останньої вибирають із умови d=k·λD/φ·Е,

де

k - коефіцієнт, що характеризує якість променя;

λ - довжина хвилі;

D - діаметр променя;

φ - фокусна відстань від об'єкта;

Е - енергія променя,

а сумарна площа структурних руйнувань, непрозорих для світла, становить не менше 50 % падаючого на непрозорість світла.

5. Індикатор за одним з пп. 1-4, який відрізняється тим, що використовують анізотропний матеріал із спектронною прозорістю шару 0,2¸5,0.

6. Індикатор за одним з пп. 1-5, який відрізняється тим, що як анізотропний матеріал використовують кварц.

7. Індикатор за одним з пп. 1-6, який відрізняється тим, що індикатор має форму призми.

8. Індикатор за одним з пп. 1-7, який відрізняється тим, що дві протилежні грані призми оптично прояснені.

Текст

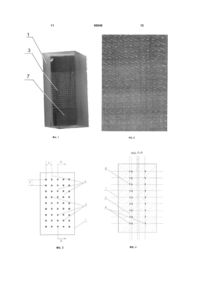

1. Індикатор для градуювання і калібрування лазерних дифракційних аналізаторів, у вигляді моноліту анізотропного матеріалу із внутрішньою C2 2 (11) 1 3 У цей час для виміру часток розміром 0,1-1000 мкм і надання аналізу розподілу їх за розмірами знайшов широке застосування в усьому світі метод лазерної дифракції. Лазерна дифракція - це метод, заснований на залежності кута розсіювання світла на частках від їхніх розмірів (чим більше розмір, тим менше розсіювання). Метод реалізується в лазерних дифракційних аналізаторах. Відомий лазерний аналізатор часток виробництво компанії «MALVERN (Англія)» [http://www.igsnas.orq.ua/Lab_Siet26/Lach/Lach_ru.html][1], який здійснює вимір часток гетерогенних середовищ, суспензій у лабораторних умовах. Діапазон вимірів розмірів часток від 0,5 до 564 мкм. Похибка ±8 %. Відомий також лазерний дифракційний аналізатор розміру часток «анализетте 22» фірми «FRITSCH». [Инструкция оператора «Лазерний Анализатор Частиц Анализетте 22 КОМПАКТ» http://www.fritschlaser.de/uploads/media/ba_223ххх_0700_ru_05.pdf] [2]. Аналізатор використовують для швидкого автоматичного аналізу розміру часток у сухому стані й у суспензії (дволінійний), в області виміру часток 0,01-1000 мкм. Процеси визначення розмірів часток відомими аналізаторами [1, 2] запрограмовані. Програмування передбачає попереднє калібрування, одержання градуювальних характеристик шляхом порівняння з еталонним зразком індикатора. Градуювання (калібрування) здійснюють за допомогою стандартних індикаторів (еталонних зразків) - речовин або матеріалів з досить точно відомими й бажане офіційно атестованими значеннями величин. Наприклад, фірма FRITSCH використовує окремі індикатори, стандартизовані по ASTM, EC або внутрішніх стандартах фірми. Процес градуювання і калібрування аналізаторів передбачає внесення індикаторного порошку в кювету й розташування останньої в аналізаторі. Частки порошку розсіюють світло лазерного променя на постійний тілесний кут, величина якого залежить від діаметра часток. Комп'ютерна програма розраховує розподіл часток за розмірами. У результаті одержують діаметр частки лазерної дифракції, діаметр якої еквівалентний кулі з однаковим розподілом розсіяного світла. Порошок стандартних зразків має строго заданий розмір часток. Відомі порошки для диспергування в рідині й для сухого диспергування. Номенклатура стандартних індикаторів становить кілька тисяч типів. Стандартні індикатори періодично піддають аналізу в умовах, типових для даної лабораторії. Відомий індикатор порошкоподібний, який використовують для градуювання і калібрування лазерних дифракційних аналізаторів, зокрема, визначення розподілу часток за розмірами шляхом лазерної дифракції "анализетте 22" фірми FRITSCH [2]. Регулювання, калібрування й перевірка приладу здійснюється порошкоподібними індикаторами (порошком) зі строго встановленим (стандартизованим) розміром часток порошку, зокрема індикатор - Fritsch F-500 (диспергування в рідині) або Fritsch F-70 (сухе диспергування), а також BCR - BCR 70, 1,2-20 мкм або монодисперсним полістиролом 235 нм і іншими. [2 стор. 16]. 95040 4 Існуюча система градуювання і калібрування лазерних дифракційних аналізаторів порошкоподібними індикаторами, що дозволяють настроювати прилади для аналізу самих різних зразків у різних середовищах. Система градуювання і калібрування аналізатора, наприклад "анализетте 22" фірми FRITSCH, є відносно дорогою, вимагає періодичної перекалібровки і високої кваліфікації персоналу. Індикатор, зазвичай, як порошок містить латекс-колоїдну дисперсію натурального або штучного полімеру розміром часток від 0,02 до 5 м. Полімер зазвичай стабілізований іоногенними або неіоногенними поверхнево-активними речовинами. Відомий порошок фірми SIGMA - ALDRICH [http://www.sigmaaldrich.com] з розміром часток 100 нм - 30 мм, зокрема часток «Fluka» на основі полістиролу монодисперсного розміром 0,1 μк (Fluka) розміром 10 к (Sigma) [http://www. Sigmaaldrich.com/catalog/Lookup.do?N5=All&N3=mo de+matchpartialmax&N4=micro+particles+based+on+ polvstvrene%3F+monodisperse,+10+mm&D7=0&D10 =micro+particles+based+on+polystvrene%3F+monod isperse,+10+mm&N1=S_ID&ST=RS&N25=0&F=PR][ 3]. Контроль розміру часток забезпечується (контролюється) приладом калібрування Господарського Бюро (BCR, Бельгія: Стандарти RM 165, 166 або 167) і NIST (SRM 1690, 1691 або 1692). Фірми SIGMA - ALDRICH надають на кожну партію продукції сертифікат, який містить, зокрема, діаметр часток, стандартне відхилення, а також вміст твердих часточок, число часток мікронних розмірів 3 агломератів наночасток на см питомої ваги. Недоліки відомого порошкоподібного індикатора фірми SIGMA - ALDRICH, наприклад, порошок по сертифікату «Fluka» [4], [додається] обумовлені природою колоїдної дисперсії полімеру (латексу), частки - глобули [щільний слабофлуктуючий стан полімеру] якого стабілізують співполімеризацією мономерів на їхній поверхні. Однак стабільність отриманого латексу незначна й змінюється згодом (час життя нетривалий). Це обумовлене випаром розчинника співполімеризації з поверхні глобул, що призводить до підвищення негативного заряду часток і, як наслідок, до підвищення їх агрегатування. При використанні порошку латексу, наприклад, латексу на основі полістиролу [4] як еталонного зразка - індикатора, можливе використання часток, глобули якого мають розмір 10 м±0,11 м [4]. У цей час зусилля збереження стабільного розміру глобул спрямовані на вирішення проблем зберігання індикатора. Збільшення строку використання індикатора (збільшення часу життя) латексу (індикатора) передбачає особливі умови зберігання при температурі не вище + 4 °С. Однак, вжиті заходи зберігання є недостатніми для досягнення прийнятного терміну зберігання індикатора й вимагають значних витрат. Малий термін життя латексу, при використанні його як індикатора дифракційних аналізаторів, призводить до спотворення показань приладу при повторному калібруванні. Це, як визначив заявник, обумовлене агрегатуванням часток. Як видно в полі мікроскопа (фіг.5) свіжі глобули латексу, в основному, розташовуються окремо одна від одної, а ті ж самі частки (глобули) через 20±2 днів (фіг. 6) - злиплі (що прореагували 5 між собою). Програмне забезпечення для розпізнавання форми часток (опцію по розпізнаванню форми) сприймає групу часток (агрегат) як одну й це, як наслідок, веде до зниження (спотворення) точності визначення стандартного розміру часток. Точність виміру також значно залежить і від кількості часток, що перебувають в об'ємі. Розкид показань, що залежить від цього показника, при вимірі часток індикатором [4] становить 10-20 %, а індикатором за винаходом - 1-2 %. На точність виміру також впливає наявність мікронних розмірів осколків агломератів, кількість яких навіть вказується фірмою «SIGMA - ALDRICH» сертифікат матеріалу «Fluka». Слід також зазначити, що зразок індикатора при кожному внесенні в аналізатор (кожному вимірі) змінює розташування часток у полі зору аналізатора (має нове взаємне розташування) і вимагає постійного перемішування водної суспензії (3-4 обороти у хвилину). Частки не займають і, навіть теоретично, не можуть зайняти постійне, стабільне просторове розташування, що не дозволяє повністю оптимізувати досить точну й відтворену дифракцію часток при кожному новому калібруванні аналізатора. Слід зазначити, оскільки латекс не має стабільного стану, то процес його зберігання передбачає жорсткі норми по температурному режиму, рН і в'язкості середовища (колоїдної дисперсії) зберігання, що значно підвищує вартість індикатора. Таким чином, сукупність властивостей відомого індикатора не забезпечує високу точність градуювання і калібрування лазерних дифракційних аналізаторів за розмірами часток, що визначають, і стабільність відтворення результатів у часі. Як показали наші дослідження, використання як індикатора порошку «Fluka» [4] - глобули полістиролу монодисперсного, продукт № 72 986 (сертифікат додається), приводить до розкиду показань розміру часток згідно з [4] [Nominal Particle Diameter (Номінальний діаметр частки) 10,0 м; Calibrated Particle Diameter (Калібрований діаметр частки) - 10,11 м; Standard Deviation (Стандартне відхилення) - 0,10 м]. Однак досвіди, проведені з використанням цього порошку, показали, що точність виміру розміру часток коливається в межах 9-20 %. Це, на думку заявника, свідчить про відсутність стабільності характеристик латексу в часі й призводить до невідтворюваності результатів виміру розміру часток, що обумовлене природою матеріалу часток, які використовують як індикатор. Згідно з дослідними даними заявника (див. фіг. 8), відхилення становить 0,5-1,5 м. Проведений заявником аналіз рівня техніки, що включає пошук по патентних і науковотехнічних джерелах інформації, містить відомості про аналоги заявленого винаходу щодо технічного результату, що досягається; однак заявник не виявив джерело, що характеризується сукупністю ознак, який можна прийняти, як найбільш близький аналог за сукупністю ознак стосовно винаходу, що заявляється. Задачею, на вирішення якої спрямований винахід, є розробка принципово нового індикатора, індикатора із заданими характеристиками, іншої природи, використання якого в лазерних дифракційних аналізаторах дозволить підвищити точність 95040 6 виміру часток по розмірах. Технічним результатом є підвищення точності виміру часток при стабільному результаті виміру останніх у часі шляхом створення індикатора зі строго постійними, каліброваними кількістю й розміром часток в об'ємі індикатора. Ця задача вирішується за допомогою індикатора для градуювання і калібрування лазерного дифракційного аналізатора згідно з даним винаходом, ознаки якого надані в незалежному пункті прикладеної формули винаходу. Переважні варіанти здійснення винаходу викладені в залежних пунктах формули винаходу. Технічний результат індикатора, що заявляється, досягається індикатором, виконаним у вигляді моноліту анізотропного матеріалу із внутрішньою областю неоднорідності, утвореною структурними руйнуваннями матеріалу, розташованою перпендикулярно оптичній осі моноліту, а також тим, що область неоднорідності індикатора виконана багатошаровою і також тим, що принаймні один шар області неоднорідності виконаний у вигляді дифракційних ґрат зі штрихами розміром 0,01-100 μм і зокрема тим, що профіль штриха дифракційних ґрат має форму неоднорідної «сфери», причому діаметр останньої вибирають із умови d=k·λD/φ·E, де k - коефіцієнт, що характеризує якість променя; λ - довжина хвилі; D - діаметр променя; φ - фокусна відстань від об'єкта; Е - енергія променя, а сумарна площа структурних руйнувань, непрозорих для світла, становить не менше 50 % падаючого на непрозорість світла, що обумовлене кроком і профілем штрихів ґрат, які вибрані з умови концентрації не менше 50 % падаючого на грати світла. Крім того, результат досягається тим, що використовують анізотропний матеріал із спектронною прозорістю шару 0,2-5,0 і тим, що як анізотропний матеріал використовують кварц, а також тим, що індикатор має форму призми й тим, що дві протилежні грані призми оптично прояснені. Запропонована монолітна конструкція із внутрішнім елементом неоднорідності, що представляє область структурних руйнувань, яка розташована перпендикулярно оптичній осі моноліту. Заявником уперше, як індикатор, запропоновано монолітну конструкцію з розташованою усередині останнього просторовою областю структурних руйнувань - штрихів. Ансамбль руйнувань, згідно з винаходом, утворює стабільну й постійну структуру певної заданої архітектури, що створює явище дифракції. Згідно із кращою конструкцією, індикатор має штрихи, профіль яких має форму неоднорідної «сфери»: передбачається, що використаний тут термін «сфера ...» включає будь-яку замкнену поверхню, усі точки якої віддалені від центру і мають розмір щонайменше 0,1-100 м. В індикаторі, згідно з винаходом, умовний діаметр d елемента штриха переважно вибирають із умови d=k·λD/φ·E, де k - коефіцієнт, що характеризує якість променя; λ - довжина хвилі; D - діаметр променя; φ - фокусна відстань від об'єкта; Е - енергія променя. Згідно із кращою конструкцією індикатора кращий результат досягається просторовою областю у вигляді багатошарових дифракційних ґрат, розташо 7 ваних в моноліті; передбачається, що використаний тут термін «моноліт ...» включає будь-який з відомих анізотропних матеріалів із спектронною прозорістю шару 0,2-5,0, зокрема кварц, що має форму призми; передбачається, що використаний тут термін «призма ...» включає будь-який багатогранник, дві протилежні грані якого оптично прояснені, причому крок і профіль штрихів ґрат вибрані з умови концентрації не менше ніж 50 % падаючого на грати світла. Викладена вище сукупність ознак, згідно із незалежним пунктом формули винаходу й переважним варіантам здійснення винаходу, викладеним у залежних пунктах формули винаходу, не випливає з рівня техніки, визначеного заявником. Заявник не виявив об'єктів, що мають хоча б одну технічну ознаку, загальну з ознаками заявленого винаходу. Технічний результат, а саме, досягнення високої точності виміру часток при стабільному результаті виміру в часі, шляхом задання строго каліброваних за розміром і кількістю часток в об'ємі індикатора при градуюванні і калібруванні лазерного дифракційного аналізатора незалежно від часу проведення градуювання й калібрування, також не випливає з рівня техніки, визначеного заявником. Результат досягнутий вперше і є оригінальним, що забезпечується унікальними можливостями конструктивнопринципово нового індикатора. Нижче наведений докладний опис винаходу з посиланнями на прикладені фігури, на яких представлені: фіг. 1 - фотографія реального зразка індикатора, вид по оптичній осі (зверху), фіг. 2 - фотографія елемента неоднорідності структурних руйнувань, фіг. 3 - схематичне зображення області неоднорідності індикатора, фіг. 4 - розріз області неоднорідності по А-А (фіг. 3). фіг. 5 - фотографія свіжих часток латексу. фіг. 6 - фотографія тих же часток латексу через 22 доби. фіг. 7 - схема обладнання вимірювального пристрою для випробування індикатора. фіг. 8 - графік розмірних спектрів індикатора. фіг. 9 - графік розмірних спектрів індикатора за винаходом і відомого. фіг. 10 - графік розмірних спектрів індикатора із частками розміром 10 і 20 м, фіг. 11 - графік відносної помилки вимірів індикатором. Пристрій індикатор для градуювання і калібрування лазерного дифракційного аналізатора (фіг. 1) містить корпус (1), виконаний у вигляді моноліту з анізотропного матеріалу. Перпендикулярно оптичній осі (2) корпуса, усередині останнього, розміщена область неоднорідності (3), утворена структурними руйнуваннями (4) (фіг. 2), що створюють ефект дифракційних ґрат. Схематичне зображення конструкції області неоднорідності (3) і структурних руйнувань (4) індикатора зображене на фіг. 3 і фіг. 4. Кращою є конструкція з виконанням області неоднорідності (3), не менш ніж з двома шарами структурних руйнувань (4) (фіг. 4). Кращим є виконання структурних руйнувань (4) із профілем руй 95040 8 нування (штриха) (5), що має форму «сфери». Згідно із кращою конструкцією корпуса (1) оптимальною формою корпуса (1) є призма (фіг. 1), виконана із кварцу, причому дві протилежні грані призми (7) оптично прояснені. Індикатор працює в такий спосіб. Для одержання градуювальних характеристик крізь індикатор пропускають лазерний промінь, інтенсивність розсіяного світла знімається з фоточутливого детектора. Лазерна дифракція проводить аналіз розмірів часток залежно від кроку й профілю штрихів, нанесених на конкретний індикатор. Точність визначення дисперсних характеристик часток при градуюванні і калібруванні лазерного дифракційного аналізатора індикатором за винаходом здійснюють шляхом використання індикатора із заздалегідь відомими (заданими) структурними руйнуваннями (4), еквівалентними розмірам часток і їх кількості. Суть методу динамічного розсіювання світла, відповідно до винаходу, полягає в наступному: область неоднорідності (3), утворена структурними руйнуваннями (4) із кроком ≈5 м і профілем штрихів, що імітує дисперсні частки розміром 10 м, викликає локальне неоднорідне переломлення середовища. При проходженні лазерного променя через таке середовище частина світла буде розсіяна на цих неоднорідностях. Інтенсивність розсіяного світла відповідає локальній концентрації дисперсних часток. Правильність визначення дисперсних характеристик структурних руйнувань характеризувалась відносною похибкою, яку визначали згідно з [А.В. Сыроешкин, І.В, Попов, А.В. Балышев и др. Основы применения лазерного малоуглового измерителя дисперсности для стандартизации и контроля качества лекарственных средств, - Хим.-фарм. же. - 2004. - т. 38, № 11. - с. 43-48 (стр. 47)] [5], а точність визначення дисперсних характеристик часток характеризувалась абсолютною похибкою, яку визначали згідно з [Зайдель А.Н. Погрешности измерений физических величин. - Л.: Наука. - 1985. - 112 с.] [6]. Приклад виконання за винаходом. Індикатор (фіг. 1) установлюють у вимірювальний прилад, схема якого представлена на фіг. 7. Прилад містить послідовно встановлені по осі С-С джерело лазерного випромінювання (лазер, марка «ИДЛ-650 А», з довжиною хвилі λ від 610 до 670 нм) [9], діафрагму [10], ділильне скло (марка КУ) [11], індикатор [1], лінзу Фур'є [12] і екран [13] з отвором [14], фотодіод [15], оптично з'єднані з фотоприймачем [16], підключеним до блока реєстрації й обробки даних (БРОД) [17]. Світло від джерела 9 (промінь лазера λ=610 до 670 нм) послідовно проходить через діафрагму [10], ділильне скло [11] індикатор [1] з областю неоднорідності (3), утвореною структурними руйнуваннями (4) кроком ≈5 м і профілем штрихів, що імітують дисперсні частки розміром 10 м, установленим віссю [2] на оптичній осі (С-С) вимірювального приладу (індикатор «А»). Промінь перетинає усередині індикатора область неоднорідності (3), утворену структурними руйнуваннями (4), проходить лінзу Фур'є [12], попадає на екран [13], де розбивається на два промені, один фотографується фотоприймачем - телевізійна камера марки, наприклад, Microsoft V 9 1000 [16] і передається на блок реєстрації й обробки даних (БРОД) [17]. Одночасно інша частина променя через отвір в екрані [14] попадає на фотодіод [15], електричний сигнал з якого надходить на електронний перетворювач [19], куди також надходить електричний сигнал з фотодіода [18]. З перетворювача [19] сигнал надходить на БРОД [17]. Отримані дані БРОДом [17] обробляли систе® мою програмного забезпечення Кластер-1 , розробленої на основі програмного забезпечення WINDOWS™, яка підтримує всі опції нових 32бітних операційних систем і сумісна з усіма 32бітними версіями WINDOWS™. На основі аналізу отриманих даних будують графік розмірних спектрів штрихів із кроком профілем штрихів, що імітує дисперсні частки розміром 10 м (фіг. 8), який характеризується відносною похибкою виміру, що становить для розміру ~9 %, (крива 1, фіг. 9). Для виявлення точності виміру розміру й концентрації при градуюванні ЛДА відомим індикатором Fluka (4) проводять градуювання лазерного дифракційного аналізатора, схема якого представлена на фіг. 7, індикатором, що містить частки латексу, розчинені в рідкому середовищі. Індикатор поміщають у непроточну кювету, Рідке сере3 довище - дистильована вода об’ємом 2 см ; латекс із розміром часток 10 м (сертифікат аналізу, номер продукту 72986). Приготовлену суспензію в непроточній кюветі [5] поміщали в прилад (фіг. 7) на місце індикатора, що заявляється (позиція 1). Проводять дії, описані в прикладі конкретного виконання. Отримані дані БРОДом [17] обробляють ® системою програмного забезпечення Кластер-1 . Ідентично будують графік розмірних спектрів часток латексу 10 мкм (фіг. 9, крива 2), який характеризується відносною похибкою виміру, що становить для розміру - до 16 %, Для фахівців у даній області техніки буде зрозуміло, що ідентичним чином у програму вносяться й інші показники, характерні для області неоднорідності (3), утвореної структурними 95040 10 руйнуваннями (4) з іншим кроком XX (фіг. 3) і профілем штрихів, що імітує дисперсні частки розміром YY м (фіг. 3). Заявник для підтвердження цієї тези приводить графіки розмірних спектрів часток дисперсної фази штрихів (фіг. 10) дисперсні частки, що імітують, наприклад, розмір 20 м (крива 3) і для порівняння 10 м (крива 1). Запропонований індикатор характеризується стабільністю виміру розміру часток. При багаторазовому використанні індикатора за винаходом, наприклад, із профілем штрихів, які імітують розмір дисперсних часток d=10 м, відхилення показань індикатора не перевищувала ~1,5 % (графік 1, фіг. 11) [стабільність становила близько 98,5 %], тоді як для відомого індикатора (4) наближалася до 22 % (графік 2, фіг. 11) [стабільність була на рівні 78,0 %]. Дані отримані в ідентичних умовах, описаних у прикладі виконання за винаходом. Як видно з порівняння розмірних спектрів індикатора за винаходом і відомого індикатора, використання індикатора за винаходом дозволяє підвищити точність виміру лазерного дифракційного аналізатора й досягти стабільності одержуваних результатів градуювання і калібрування аналізатора в незалежності від часу використання індикатора. Слід зазначити, що зберігання індикатора, його транспортування не вимагає особливих умов. Переваги запропонованого індикатора для градуювання і калібрування лазерного дифракційного аналізатора в порівнянні з відомим індикатором [4] полягають у наступному: - отриманий індикатор нової природи, що не вимагає особливих умов для зберігання зі строго постійними каліброваними кількістю й розміром часток в об'ємі; - точність виміру часток підвищується в 1,5-2 рази при стабільності виміру, відхилення становить 1-2 % у незалежності від часу використання індикатора. 11 95040 12 13 95040 14 15 Комп’ютерна верстка А. Крулевський 95040 Підписне 16 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюIndicator for graduation and calibration of laser diffraction-typed analyzer

Автори англійськоюTaranov Viktor Vasyliovych, Honcharuk Vladyslav Volodymyrovych, Syroieshkin Anton Volodymyrovych, Samsoni-Todorov Oleksandr Olehovych

Назва патенту російськоюИндикатор для градуировки и калибровки лазерного дифракционного анализатора

Автори російськоюТаранов Виктор Васильевич, Гончарук Владислав Владимирович, Сыроешкин Антон Владимирович, Самсони-Тодоров Александр Олегович

МПК / Мітки

МПК: G12B 13/00

Мітки: дифракційного, індикатор, аналізатора, калібрування, лазерного, градуювання

Код посилання

<a href="https://ua.patents.su/8-95040-indikator-dlya-graduyuvannya-i-kalibruvannya-lazernogo-difrakcijjnogo-analizatora.html" target="_blank" rel="follow" title="База патентів України">Індикатор для градуювання і калібрування лазерного дифракційного аналізатора</a>

Попередній патент: Пральна машина (варіанти)

Наступний патент: Спосіб визначення поперечного переміщення віддаленого об’єкта і пристрій для його здійснення

Випадковий патент: Електормагнітний двигун