Спосіб переробки металургійних відходів, які містять ферити цинку, та піч для випалу пилових металургійних відходів

Номер патенту: 98735

Опубліковано: 11.06.2012

Автори: Адаманов Борис Христофорович, Бодров Володимир Вікторович, Твердохліб Сергій Миколайович, Карапейчик Ігор Миколайович

Формула / Реферат

1. Спосіб переробки металургійних відходів, які містять ферити цинку, що включає відновний випал протягом 3-4 годин у присутності відновника в кількості 4-6 % від маси відходів, який відрізняється тим, що відновник і відходи спільно здрібнюють, змішують і механоактивують в дезінтеграторі, а потім ведуть випал при температурі 500-570 °С та магнітною сепарацією виділяють отриманий магнетит.

2. Спосіб за п. 1, який відрізняється тим, що разом з відходами і відновником в дезінтегратор додатково подають вапно в кількості 220-240 % від маси сірки у відновнику.

3. Піч для випалу пилових металургійних відходів, що включає нагрівальний пристрій з теплоізоляційним кожухом, барабан, установлений співвісно всередині нагрівального пристрою і який обпирається на ролики, привід обертання барабана, механізми завантажування, який відрізняється тим, що нагрівальний пристрій з теплоізоляційним кожухом містить фурми для спалювання газу, а ролики, на які спирається барабан, виконані порожніми і з можливістю вільно перекочуватися по внутрішній поверхні теплоізоляційного кожуха з фіксованою відстанню між ними.

4. Піч за п. 3, яка відрізняється тим, що довжина роликів порівняна довжині обичайки барабана.

5. Піч за п. 3, яка відрізняється тим, що барабан має конічне днище з кутом нахилу до обичайки більшим, ніж кут природного укосу матеріалу, що випалюють, яке в близькоосьовій області обладнане патрубками для висипання матеріалу з барабана.

Текст

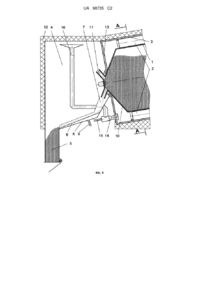

Реферат: Винахід належить до галузі чорної та кольорової металургії. Спосіб переробки металургійних відходів, які містять ферити цинку, включає відновний випал протягом 3-4 годин у присутності відновника в кількості 4-6 % від маси відходів, причому відновник і відходи спільно здрібнюють, змішують і механоактивують в дезінтеграторі, а потім ведуть випал при температурі 500-570 °С та магнітною сепарацією виділяють отриманий магнетит. Крім того, заявлена піч для виконання вказаного випалу металургійних відходів. Технічний результат - істотне зниження енергоємності та спрощення технологічного процессу відокремлення заліза від цинку. UA 98735 C2 (12) UA 98735 C2 UA 98735 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі чорної та кольорової металургії, зокрема до способів переробки пилових відходів металургійного виробництва, що містять цинк та залізо, переважно у вигляді феритів, і може бути використаний для отримання залізних та цинкових концентратів. Відомі способи переробки залізо-цинковмісних матеріалів, що включають завантаження зверху у вертикально встановлену піч твердого кускового відновника в заданій кількості, потім шихти, що містить сировину і твердий відновник, нагрівання шихти знизу за допомогою електродів до 1100-2200 °С, відновлення оксидів, сублімацію цинку, відвід парів цинку через шар кускового відновника з подальшою конденсацією цинку, уловлюванням цинку. Відвід утворених газів здійснюється разом з парами цинку або роздільно [1]. У зазначеному аналозі оксиди заліза, що становлять основний за масою компонент відходу, разом з іншими компонентами і відновником гріють до високої температури для відгону кольорових металів і отримують в залишку проміжний залізовмісний продукт, який по одному з варіантів способу містить у твердому вигляді Fe3O4 та всі інші компоненти сировини і золи відновника, що не видаляють, а по другому варіанту - розплав FeO і тих же баластних компонентів. Відходи металургійного виробництва - переважно пилові. Для завантаження їх у шахтну піч необхідна попередня операція огрудкування матеріалу з подальшим сушінням або випалюванням і це - також дуже енергоємний процес. Таким чином, недоліком аналога є висока енергоємність процесу та отримання залізовмісного продукту, з якого металеве залізо витягується також високоенергоємним металургійним процесом. Ще один істотний недолік - у відновній атмосфері велика частина сірки, що міститься у вугіллі або коксі, утворює з відновленими парами цинку сульфіди з температурою плавлення близько 1900 °С і температурою сублімації 1100 °С. При цьому отримується твердий цинк, забруднений включеннями сульфіду цинку. Більш близьким технічним рішенням до способу, що заявляється, по істотних ознаках, є спосіб переробки цинкових кеків, що включає відновний випал при 800-900 °С протягом 3-4 годин у присутності відновника (коксика) в кількості 4-6 % від маси кеку, після чого ведуть гідрометалургійну переробку отриманої суміші [2]. Цинк в більшості залізовмісних відходів знаходиться переважно у вигляді феритів ZnO Fe2O3. У процесі випалу кеків разом з коксиком цинк відокремлюють від заліза по реакції 2 ZnOFe2O3 + 2C = 2 ZnO + Fe3O4 + FeO + CO. Після випалу та охолодження суміші виділяють разом цинк і залізо вилуговуванням сірчаною кислотою з одержанням суміші солей цих металів. Для розділення сульфатів заліза і цинку необхідні додаткові хімічні процеси, кристалізація, сушіння та інше, що ускладнює технологію. Пилові відходи підприємств чорної металургії переробляються переважно поблизу цих підприємств або на їх території, тому переробляються з метою відокремлювання заліза від цинку. Недоліки способу, прийнятого як найближчий аналог - це, по-перше, виділення цинку та заліза у суміші, по друге - менша, ніж в аналозі, але все ж далека від мінімуму енергоємність процесу. Найближчим технічним рішенням до пристрою, що заявляється, є пристрій для нагріву металевих сипких часток, що містить нагрівальний пристрій з теплоізоляційним кожухом, барабан, установлений співвісно всередині нагрівального пристрою і який обпирається на ролики, установлені на рамі, привід обертання барабана, механізми завантажування та розвантажування. Барабан в ньому виконаний гладкостінним, а нагрівальний пристрій виконаний у вигляді багатовиткового циліндричного індуктора, при цьому всі елементи, що контактують з барабаном, ізольовані від нього електроізоляційним матеріалом [3]. Стосовно до задачі випалу матеріалів, недоліком цього пристрою є підвищена собівартість процесу нагріву, оскільки вартість електроенергії, витраченої на нагрів барабана і на охолодження витків індуктора водою при температурі, що перевищує 500 °С, значно вище вартості пального газу, що згоряє в теплоізольованому обсязі. Ще один недолік полягає в тому, що при обертанні барабана великої довжини на стаціонарно встановлених з боків індуктора роликах, він повинен мати достатню для необхідної жорсткості товщину стінки, але зі збільшенням товщини стінки зростає її тепловий опір. Задача, на вирішення якої спрямовано винахід, є істотне зниження енергоємності та спрощення технологічного процессу відокремлення заліза від цинку. Поставлена задача вирішується за рахунок того, що в способі переробки металургійних відходів, які містять ферити цинку, що включає відновний випал протягом 3-4 годин у присутності відновника в кількості 4-6 % від маси відходів, відповідно до винаходу, відновник і відходи спільно здрібнюють, змішують і механоактивують в дезінтеграторі, потім ведуть випал 1 UA 98735 C2 5 10 15 20 25 30 35 40 45 50 55 60 при температурі 500-570 °С та магнітною сепарацією виділяють отриманий магнетит, причому разом з відходами і відновником в дезінтегратор подають вапно в кількості 220-240 % від маси сірки у відновнику. Піч для випалу пилових металургійних відходів, що включає нагрівальний пристрій з теплоізоляційним кожухом, барабан, установлений співвісно всередині нагрівального пристрою і який обпирається на ролики, привід обертання барабана, механізми завантажування, відповідно до винаходу, нагрівальний пристрій з теплоізоляційним кожухом складається з фурми для спалювання газу і порожнистих циліндричних роликів, на які спирається барабан, ролики виконані з можливістю вільно перекочуватися по внутрішній поверхні теплоізоляційного кожуха з фіксованою відстанню між ними, причому довжина роликів порівняна з довжиною обичайки барабана, барабан має конічне днище з кутом нахилу до обичайки більшим, ніж кут природного укосу випалюваного матеріалу, яке в близькоосьовій області обладнане патрубками для висипання матеріалу з барабана. З метою мінімізації тепловтрат і здешевлення технологічного устаткування процес відновлення повинний вестися при мінімально припустимій по термодинамічних умовах температурі, але зниження температури процесу, істотно знижує швидкість реакції відновлення. Компенсації температурного зниження швидкості реакції досягають по-перше, особливо тонким здрібнюванням сировини, по-друге, його механоактивацією при високоінтенсивному ударному здрібнюванні в дезінтеграторі. При високошвидкісному ударному впливі на матеріали, наприклад в дезінтеграторах, відбувається не лише тонке їх здрібнювання, але й порушення їх кристалічної структури. При цьому хімічна активність матеріалів істотно зростає, що проявляється, зокрема, у зниженні температури ведення реакцій [4-6]. Ступінь механоактивації пропорційна квадрату швидкості ударів. У дезінтеграторах зустрічна швидкість ударних елементів перевищує 100 метрів за секунду і цього достатньо для ослаблення зв'язку в фериті між молекулами ZnO та Fe2O3, а також для підвищення реакційної здатності вугілля і вапна. Підвищена хімічна активність компонентів, тонке подрібнення і близьке до ідеального змішування забезпечують можливість зниження температури відновного випалу на 300-330 °С при тій же швидкості реакції відновлення фериту вуглецем. При температурі більше ніж 570 °С, в процесі відновлення фериту утворюється магнетит (Fe3O4) і немагнітний вюстит (FеО), тобто частина заліза не може бути виділена магнітною сепарацією. При відновному випалюванні з температурою нижче 570 °С вюстит термодинамічно нестійкий і реакція відновлення заліза йде за схемою Fe2O3 Fe3O4 Fe [6], тому результуюча ендотермічна реакція відновлення фериту має вигляд 3ZnOFe2O3 + С = 3ZnO + 2Fe3O4 + CO В заявленому інтервалі температур рівноважне співвідношення концентрацій СО/СО 2 у присутності вуглецю - не більше як 1/5, тому більша частина CO розпадається по екзотермічній реакції 2 CO СО2 + С з виділенням хімічно дуже активного вуглецю в масі суміші, що прискорює реакцію відновлення феритів. При цьому обсяг газовиділення істотно скорочується. Утворене Fe3O4 сильномагнітне і може бути відокремлено від окису цинку. При температурі нижче 500 °С відновлення фериту теж буде йти, але швидкість реакції буде незадовільно малою. Випал при температурі нижче 570 °С значно менш енергоємний, ніж при температурі випалу за способом за найближчим аналогом. Оскільки у вугіллі і навіть у коксі міститься сірка (від 0.5 до 4 мас. %), практично вся вона буде пов'язана механоактивованим вапном. Згідно з реакцією, СаО + S = CaS + 0.5 О2, стехіометрично необхідна кількість вапна є 175 % від маси сірки у відновнику, але з урахуванням того, що використання його завжди менше, ніж 100 %, а також того, що воно містить СаО менше 90 %, витрата вапна повинна бути не менше ніж 220 % від маси сірки в відновнику. При витраті вапна більше 240 % невиправдано збільшуються енергоємність та собівартість переробки. Таким чином, виділення заліза з фериту цинку при значно нижчій температурі здійснено за рахунок запропонованих винаходом технологічних операцій. Переробка пилових відходів без попереднього їх огрудкування дозволяє усунути ряд додаткових операцій, в тому числі дуже теплозатратне і малопродуктивне сушіння котунів. Разом з тим безпосередній нагрів пилових матеріалів газовим факелом практично неможливий через винесення частинок потоком диму. У запропонованій печі для випалу пилових матеріалів застосовується непрямий нагрів суміші через стінку барабана, що обертається, працездатність барабана при температурі нижче 570 °С не викличе проблем - є багато марок сталей з достатньою жароміцністю і окалиностійкістю. Застосування принципу опору барабана по всій довжині обичайки, що 2 UA 98735 C2 5 10 15 20 25 30 35 40 45 50 55 60 нагрівається, на численні ролики, які також нагріваються і віддають частку свого тепла барабану в зоні, віддаленій від факела згоряння при вільному їх коченні по внутрішній циліндричній поверхні кожуха, дозволяє не тільки мінімізувати товщину стінки барабана, але й інтенсифікувати теплообмін між поверхнею барабана по всій її площі і факелом горіння газу, який розташований в нижній частині кільцевого каналу між барабаном та теплоізоляційним кожухом. Застосування порожнистих роликів у вигляді тонкостінних труб дозволяє не тільки істотно скоротити їх вагу, але і прискорити та підвищити рівномірність їх підігріву в зоні факела. Те, що барабан має конічне днище з кутом нахилу до обичайки більшим, ніж кут природного укосу випалюваного матеріалу, забезпечує контакт з матеріалом всієї близькоосьової області при відповідних довжині та куті нахилу барабана, а те, що в цій області днище обладнане патрубками для висипання матеріалу з барабана, дозволяє, по-перше, виключити вихід через патрубки токсичного газу, що виділяється, по-друге, безперервно висипати оброблену суміш у нижню частину приймальної камери з витратою, що визначається кількістю патрубків і діаметром їх отвору. Суть запропонованого винаходу пояснюється кресленнями, де зображені: Фіг. 1 - подовжній переріз задньої частини печі з приймальною камерою; Фіг. 2 - подовжній переріз передньої частини печі з газовідводами та живильником суміші; Фіг. 3 - поперечний переріз печі - розріз за А-А. Основні вузли печі для випалу пилових матеріалів це - барабан 1 (Фіг. 1-3), який спирається на ролики 2, що рівномірно розташовані по колу барабана (фіг. 3), теплоізоляційний кожух 3 (Фіг. 1-3), приймальна камера 4 (Фіг. 1) з бункером 5, аерожолобом 6 з бортами 7, газопропускною плитою 8 та трубою 9 для подачі стисного повітря під плиту 8. В приймальній камері 4 розташована близькоосьова частина конічного днища 10 з патрубками 11 барабана 1. Під приймальною камерою 4, покритою шаром теплоізоляції 12, на торцевій стінці 13 теплоізоляційного кожуха 3 закріплена фурма 14 з трубопроводом 15 подачі стисного газу та трубою 16 для ежектування із верхньої частини приймальної камери 4 гарячого повітря. Сопло фурми 14 входить в нижню частину торцевої стінки 13 теплоізоляційного кожуха 3. До числа основних вузлів печі належать також система 17 (фіг. 2) відведення газу, що утворюється в барабані, живильник 18 і привід барабана 19 з шестірнею 20, жорстко закріпленою до передньої торцевої стінки 21 барабана 1. Живильник 18 та труба системи 17 введені всередину барабана через нерухому фішку 22, що перекриває центральний отвір в торцевій стінці 21 барабана 1. Кришка 22 обладнана ущільненням відносно торцевої стінки 21. В передній частині печі на теплоізоляційному кожусі 3 розташована камера 23 відводу диму. Піч працює в такий спосіб. В фурму14, виконану у вигляді труби Вентурі, по трубі 15 подають горючий газ. Розрідження, що створюється, забезпечує підсмоктування гарячого повітря через трубу 16 з верхньої частини приймальної камери 4. Газоповітряна суміш згоряє під обертовим барабаном 1. Дим, проходячи через порожнисті ролики 2 та проміж ними, заповнює простір між барабаном 1 і кожухом 3, нагріває барабан і віддаляється через камеру 23. Фіксована відстань між роликами 2 підтримується колектором (не показаний). Через живильник 18 в гарячий барабан 1 безперервно з заданою витратою подають суміш для випалу. Вона, пересипаючись по гарячій стінці барабана, нагрівається, поступово переміщується до днища 10 і висипається через патрубки 11 в приймальну камеру 4 на аерожолоб 6, по якому переміщується в бункер 5. Довжина, діаметр барабана 1 та швидкість його обертання вибираються такими, щоб тривалість переміщення в ньому частинок суміші була достатньою для їх нагрівання і завершення реакції випалу. Гази СО і СО2, що утворюються при реакції, разом з деякою кількістю пилу видаляються в систему 17, де очищуються від пилу і направляються на утилізацію, а пил через живильник 18 повертається в барабан 1. Випалена суміш при переміщенні аерожолобом 6 у бункер 5 продувається потоком повітря і частково охолоджується. Нагріте повітря піднімається до стелі камери 4, звідки засмоктується в фурму 14. Бункер 5 має такий обсяг, щоб при безперервному вивантаженні з заданою продуктивністю залишався наполовину завантаженим. Задана температура в барабані підтримується витратою подачі газу в фурму 14. Рівень випалу контролюють швидкістю обертання барабана і вставками, що змінюють площу отворів в патрубках 11. Приклад використання способу. Пил сталеплавильної печі містить 25 мас. % Zn і 50 мас. % Fe. Вихід пилу складає 20 тонн на добу, весь пил направляється на переробку. Перевірка на магнітність показує, що більше 95 % пилу середньо- і слабкомагнітні. Це вказує на з'єднання цинку з залізом у вигляді феритів цинку. 3 UA 98735 C2 5 10 15 20 25 30 35 40 45 50 У процесі переробки використовуються відсів коксу, який вміщує 80 мас. % С і 0,5 мас. % S, а також відсів вапна з вмістом 90 мас. % СаО. Добова витрата коксу - 1000 кГ, вапна - 12 кГ. Переробку ведуть в безперервному режимі. При цьому подання пилу становить 830, коксу 42 і вапна 0.5 кГ на годину. Попередню обробку суміші ведуть в дезінтеграторі продуктивністю 1000 кГ на годину. Повітряно-пиловий потік суміші з дезінтегратора подають в рукавний фільтр, з нього суміш направляють у обертову піч для випалу. Усередині печі підтримують температуру 560 °С. З печі суміш висипають регульованим потоком у теплообмінник, де охолоджують до 100 °С, потім подають в магнітний сепаратор, що включає кілька каскадів секцій для багаторазової перечистки. При загальному ступені розділення в сепараторі 98 мас. % на виході отримують 12,5 тонн на добу високоякісного магнетитового концентрату з вмістом 98 мас. % Fe3O4 (70,9 мас. % Fe) і 1,8 мас.% ZnO (1,45 мас. % Zn), а до «хвостів» надходить 6,6 тонн на добу високоякісного концентрату окису цинку з вмістом 92 мас. % ZnO (74 мас. % Zn) і 2 мас. % Fe3O4. Таким чином, запропоноване технічне рішення забезпечує досягнення поставленої задачі винаходу за допомогою освоєних в промисловості обладнання та матеріалів. Джерела інформації: 1. RU 2182184, МПК: С22В 7/00, С22В19/00, опубл. 10.05.2002. 2. RU 2020171, МПК: С22В 7/00, С22В 19/00, опубл. 30.09.1994. 3. UA 2117, МПК C21D 1/09, C21D 1/42, F27B 7/00, опубл. 17.11.2003, бюл. № 11. 4. Бутягин П. Ю. Разупрочнение структуры и механохимические реакции в твердых телах.Успехи химии, 1984. - Т. 53. - Вып. 11. - С. 1769-1789. 5. Павлюхин Ю. Т., Медиков Я. Я., Болдырев В. В. Механизм и стадийность механической активации некоторых ферритов - шпинелей. // Изв. СО АН СССР. 1983. - № 12, Сер. хим. Наук. Вып. 5. - С. 46-53. 6. Джимбо Г. Аппараты для тонкого измельчения, как реакторы. // Изв. СО АН СССР. - 1987. - № 17. Сер. хим. Наук. - Вып. 5. - С. 14-22. 7. Юсфин Ю. С., Гиммельфарб А. А., Пашков Н. Ф. Новые процессы получения металла. М.: Металлургия, 1994. - С. 38-42. ФОРМУЛА ВИНАХОДУ 1. Спосіб переробки металургійних відходів, які містять ферити цинку, що включає відновний випал протягом 3-4 годин у присутності відновника в кількості 4-6 % від маси відходів, який відрізняється тим, що відновник і відходи спільно здрібнюють, змішують і механоактивують в дезінтеграторі, а потім ведуть випал при температурі 500-570 °С та магнітною сепарацією виділяють отриманий магнетит. 2. Спосіб за п. 1, який відрізняється тим, що разом з відходами і відновником в дезінтегратор додатково подають вапно в кількості 220-240 % від маси сірки у відновнику. 3. Піч для випалу пилових металургійних відходів, що включає нагрівальний пристрій з теплоізоляційним кожухом, барабан, установлений співвісно всередині нагрівального пристрою і який обпирається на ролики, привід обертання барабана, механізми завантажування, який відрізняється тим, що нагрівальний пристрій з теплоізоляційним кожухом містить фурми для спалювання газу, а ролики, на які спирається барабан, виконані порожніми і з можливістю вільно перекочуватися по внутрішній поверхні теплоізоляційного кожуха з фіксованою відстанню між ними. 4. Піч за п. 3, яка відрізняється тим, що довжина роликів порівняна довжині обичайки барабана. 5. Піч за п. 3, яка відрізняється тим, що барабан має конічне днище з кутом нахилу до обичайки більшим, ніж кут природного укосу матеріалу, що випалюють, яке в близькоосьовій області обладнане патрубками для висипання матеріалу з барабана. 4 UA 98735 C2 5 UA 98735 C2 Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing of metallurgical waste containing zinc ferrite, and furnace for roasting of dust metallurgical waste

Автори англійськоюBodrov Volodymyr Viktorovych, Karapeichuk Ihor Mykolaiovych, Tverdokhlib Serhii Mykolaiovych, Adamanov Borys Khrystoforovych

Назва патенту російськоюСпособ переработки металлургических отходов, которые содержат ферриты цинка, и печь для обжига пылевых металлургических отходов

Автори російськоюБодров Владимир Викторович, Карапейчик Игорь Николаевич, Твердохлеб Сергей Николаевич, Адаманов Борис Христофорович

МПК / Мітки

МПК: C22B 7/00, C22B 1/02, F27B 7/00, C22B 1/216, C22B 19/00

Мітки: переробки, ферити, спосіб, пилових, відходів, містять, піч, металургійних, цинку, випалу

Код посилання

<a href="https://ua.patents.su/8-98735-sposib-pererobki-metalurgijjnikh-vidkhodiv-yaki-mistyat-feriti-cinku-ta-pich-dlya-vipalu-pilovikh-metalurgijjnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки металургійних відходів, які містять ферити цинку, та піч для випалу пилових металургійних відходів</a>

Попередній патент: Повітряна холодильна машина

Наступний патент: Спосіб автоматичного управління потоково-транспортною лінією сипких матеріалів

Випадковий патент: Спосіб прижиттєвого забору клітин кісткового мозку щурів із стегнової кістки