Спосіб розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал та комплекс обладнання для його здійснення

Номер патенту: 99849

Опубліковано: 10.10.2012

Автори: Іванішин Микола Володимирович, Собко Вячеслав Володимирович

Формула / Реферат

1. Спосіб розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал, що включає змішування вихідної сировини з водою з отриманням водно-вугільної суспензії, подальшу гідрокласифікацію з вивантажуванням відмитих крупних часток вугілля та накопиченням водного розчину золи, зневоднення дрібних часток вугілля і вилучення глини з поверненням відпрацьованої води до технологічного циклу, який відрізняється тим, що при утворенні водно-вугільної суспензії здійснюють безперервний контроль щільності розчину та корегують його щільність шляхом додання води у розчин для дотримання сталої заданої густини, а перед гідрокласифікацією здійснюють механічну класифікацію вугільного концентрату з наступним збагаченням дрібних фракцій, шляхом відокремлення від дрібних фракцій породи.

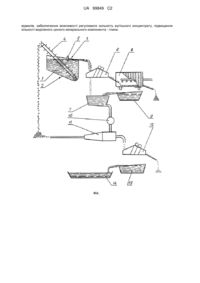

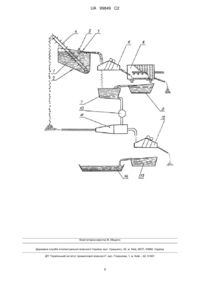

2. Комплекс обладнання для розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал, що містить бак-змішувач зі зливом, для приготування водно-вугільної суспензії, трибогідросепаратор, що містить обертовий циліндровий перфорований корпус, розташований майже горизонтально, всередині якого розмішений горизонтальний трубопровід із соплами для подавання технічної води на одну половину корпусу, вивантажувач відмитих крупних часток вугілля і бак-накопичувач водного розчину золи, який відрізняється тим, що бак-змішувач виконаний з похилим у бік зливу днищем і оснащений похилим транспортером, опущеним у нижню точку його днища, та пристроєм регулювання густини суспензії будь-якої відомої конструкції, наприклад у вигляді поплавка, сполученого з краном подачі води, а також злив спрямований на грохот, під яким встановлений бак-накопичувач водного розчину золи та дрібних фракцій вугільного концентрату, зв'язаний через насос з гідроциклоном, а також має другий грохот для відсівання більш дрібних вугільних фракцій з накопичувальною ємністю та відстійником.

Текст

Реферат: Винахід належить до збагачення корисних копалин і може бути використаний для розділення відвальної сировини на вугільний концентрат і будівельний матеріал. Спосіб розділення вугільних відвалів шахт і збагачувальних фабрик включає змішування вихідної сировини з водою з отриманням водно-вугільної суспензії, подальшу гідрокласифікацію, зневоднення дрібних часток вугілля і вилучення глини з поверненням відпрацьованої води до технологічного циклу. Згідно з першим винаходом, при утворенні водно-вугільної суспензії здійснюють безперервний контроль щільності розчину та корегують його щільність шляхом додання води у розчин для дотримання сталої заданої густини, а перед гідрокласифікацією здійснюють механічну класифікацію вугільного концентрату з наступним збагаченням дрібних фракцій. Комплекс обладнання для розділення вугільних відвалів шахт і збагачувальних фабрик містить бак-змішувач зі зливом, трибогідросепаратор, що містить обертовий циліндровий перфорований корпус, вивантажувач відмитих крупних часток вугілля і бак-накопичувач водного розчину золи. Згідно з другим винаходом, бак-змішувач виконаний з похилим у бік зливу днищем і оснащений похилим транспортером та пристроєм регулювання густини суспензії, а також злив спрямований на грохот, під яким встановлений бак-накопичувач водного розчину золи та дрібних фракцій вугільного концентрату, зв'язаний через насос з гідроциклоном. Комплекс має другий грохот для відсівання більш дрібних вугільних фракцій з накопичувальною ємністю та відстійником. Технічний результат: підвищення якості процесу розділення вугільних UA 99849 C2 (12) UA 99849 C2 відвалів, забезпечення можливості регулювати зольність вугільного концентрату, підвищення кількості виділеного цінного мінерального компонента - глини. UA 99849 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі збагачення корисних копалин та може бути використаний, переважно, для вторинної переробки вугільних відвалів шахт та збагачувальних фабрик, зокрема, для розділення відвальної сировини на вугільний концентрат і будівельний матеріал, який отримують під час самого процесу збагачення вугілля у вигляді мінеральної сировини, зокрема глини, для виробництва, наприклад, вогнетривких цеглин і облицювальної плитки та для інших цілей. Існує велика кількість способів збагачення вугільної сировини, що полягають у відділенні вуглецевмісного компонента від мінерального (так званої золи), що включає пусту породу і глину, з наступним виділенням вугільного концентрату. Відомий, наприклад, спосіб збагачення вугільних шламів, що включає пульпування вихідної сировини з подальшим відділенням зернистої вугільної частини від породи гідрокласифікацією і уловлювання породи у згущувачі за допомогою поліфункціонального матеріалу, що складається з фільтруючого, коагулюючого, флокуюючого, сорбуючого, дренуючого і водовідштовхувального шарів, які після згущування піддають регенерації, при цьому відпрацьовану воду повертають на відмивання вугілля в гідрокласифікаторі, завершуючи оборотний цикл, а збагачену зернисту вугільну частину піддають зневодненню на центрифузі з відділенням фугату в бак-сховище оборотної води і виділенням вугільного концентрату. Комплекс обладнання для реалізації вказаного способу містить бак-змішувач, у якому готують водновугільну суспензію, паливний насос, за допомогою якого вказана суспензія потрапляє у гідрокласифікатор, який виконаний у вигляді вертикального циліндрового корпусу для проходу води знизу догори, яка подається у корпус під тиском за допомогою паливного насоса, вивантажувач відмитих часток вугілля та трубопровід зливу флокулянту, який складається з залишків реагенту та, переважно, з мінеральної глини, у відвал [див. патент Російської Федерації № 2297284 з класу В03В 7/00, B03D 3/00, опублікований 20.04.2007 року у Бюл. № 11]. Недоліком відомого способу збагачення вугільних шламів є необхідність використання різних типів реагентів для забезпечення процесів флокуляції. Флокулянти є, як правило, дорогими і важкодоступними. Наприклад, використання у процесі збагачення поліфункціонального високомолекулярного матеріалу на основі гідрогелів вільних гумінових кислот, який використовується переважно для очистки стічних вод в атомній промисловості. До того ж, для посилення міцності шару вказаного високомолекулярного матеріалу, необхідно попередньо проводити модифікацію гумінових кислот з використанням спеціальних модифікуючих агентів, зокрема метакрилової кислоти й диметакрилового ефіру діетиленгліколю, а після експлуатації відпрацьований матеріал вимагає регенерації за допомогою 5 % розчину гідрооксиду натрію. Недоліком відомого обладнання для реалізації вищевказаного способу є відсутність у його складі пристрою для приготування поліфункціонального високомолекулярного матеріалу, що робить реалізацію способу від постачальників вказаного матеріалу. Дані недоліки усунені у відомому способі відділення вуглецевмісного компонента природного вугілля, вугільного шламу і відходів вуглезбагачення від породи, що включає змішування вихідної сировини з водою з отриманням водно-вугільної суспензії, розділяння вуглецевмісного компонента і золи в названій водно-вугільній суспензії шляхом вдування в неї водяної пари з розрахунку 100 кг пари на 1 тонну вихідної вугільної сировини з наступним виділенням вуглецевмісного компонента. Пристрій для реалізації цього способу містить робочу камеру, виконану у вигляді похилого контейнера, забезпечену входом, виходом і шнеком, що переміщує водно-вугільну суспензію від входу до виходу, засіб завантаження води і вугільної сировини в порожнину робочої камери, встановлену на її вході, і засіб для розділення золи і води переважно у вигляді вібросита, встановленого на її виході, а також парогенератор, сполучений з робочою камерою таким чином, що пара від парогенератора надходить в її порожнину за допомогою системи сопел [див. патент Російської Федерації № 2264263 з класів В03В 1/02, 7/00, опублікований 20.11.2005 року у Бюл. № 32]. Незважаючи на те, що відомий спосіб не вимагає використання хімічних реагентів, його суттєвим недоліком є велика енергоємність через наявність технологічної операції обробки водно-вугільної суспензії парою. Будучи і без того економічно не вигідною, відома технологія стає просто безглуздою при застосуванні її для збагачення високозольної вугільної сировини, зокрема відходів вуглезбагачення. Якщо вихідна сировина має зольність приблизно 80 % (приклад з опису до вказаного патенту), то відомим способом з 1 тонни можна отримати менше 200 кг збагаченого вугілля. Але саме стільки вугілля потрібно для отримання 100 кг водяної пари, якою, згідно з пропозицією, і повинна оброблятися 1 тонна вказаної сировини. Тобто витрати на здобуття пари сумірні із вартістю отриманого збагаченого вугілля. Отже, відомий спосіб є непридатним для вторинної переробки високозольних вугільних відвалів, оскільки 1 UA 99849 C2 5 10 15 20 25 30 35 40 45 50 55 60 дозволяє отримувати паливо для своєї ж реалізації, залишаючи споживачам лише забруднене довкілля. Недоліком пристрою для реалізації вищезазначеного способу є нераціональна з погляду енергетичних витрат компоновка елементів конструкції. Так, наприклад, наявність відкритої (негерметичної) конструкції робочої камери знижує ефективність роботи парогенератора і одночасно погіршує мікроклімат на виробничій ділянці. Пара, що вільно виходить через отвори у робочій камері, збільшує вологість повітря, підвищує його температуру і знижує видимість у зоні роботи установки. Разом з тим, втрати пари змушують додатково підвищувати потужність і без того найенергоємнішого елемента конструкції - парогенератора. Основним споживчим недоліком обох вищезазначених способів і пристроїв для їх реалізації є те, що технологічно і конструктивно вони не забезпечують повної переробки вугільних шламів. Зокрема, жодна з описаних технологій не передбачає вилучення із отриманих відходів виробництва корисних мінеральних компонентів, зокрема глини, незважаючи на те, що глина може використовуватися у різних галузях господарства, наприклад, у будівництві. У відомих способах відсутні необхідні технологічні операції, у обладнанні, - відповідно, вузли і механізми для вилучення глини із відходів, що зливаються у відвал. Найбільш близьким за своєю суттю і ефектом, що досягається, та який приймається за прототип, є спосіб розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал, що включає змішування вихідної сировини з водою з безперервним отриманням водно-вугільної суспензії, у співвідношенні Тв:Р = 40:60 шляхом постійного додання твердого компонента вугільного шламу та води, подальшу гідрокласифікацію з наступним вивантажуванням відмитих крупних часток вугілля, та накопиченням водного розчину золи та дрібних часток вугілля, зневоднення дрібних часток вугілля і вилучення глини з поверненням відпрацьованої води до технологічного циклу. Комплекс обладнання для здійснення вказаного способу містить бак-змішувач зі зливом, у якому готують водно-вугільну суспензію, трибогідросепаратор, що містить обертовий циліндровий перфорований корпус, розташований майже горизонтально, всередині якого розмішений горизонтальний трубопровід з соплами для подавання технічної води на одну половину корпусу, вивантажувач відмитих крупних часток вугілля, бак-накопичувач водного розчину золи, розташований під трибогідросепаратором і з'єднаний транспортером з похилою решіткою для відокремлення відмитих часток дрібних фракцій вугілля від води [див. патент України № 40176 з класу В03В 7/00, опублікований 25.03.2009 року у Бюл. № 6]. Основним недоліком відомих способу і пристрою є те, що технологічно і конструктивно вони не забезпечують ефективний і раціональний процес збагачення вугілля, оскільки не використовують повною мірою властивості речовин, що входять до складу компонентів вихідної сировини. Даний недолік пояснюється наступним чином. Як правило, у відходах вуглезбагачення, що є сировиною для реалізації відомої технології, завжди знаходиться велика кількість глини, яку у вигляді глиняної суспензії з успіхом можна використовувати як обважнювач для збагачення у важкому середовищі. Це дає можливість значно підвищити продуктивність технології без залучення будь-яких додаткових речовин. Але дотримуватися співвідношення Тв:Р = 40:60 дуже важко, оскільки у складі сировини може опинитися або більше глини, або породи, або вугілля, які мають власну масу, у той час як друга компонента для утворення суспензії - вода, має постійну масу. Тому об'єм «40 Тв», м'яко кажучи, не коректний: об'єм «40» може мати будь яку масу. Проте відомо, що однією з найважливіших складових якісного процесу збагачення у важкому середовищі є підтримання сталості заданої питомої ваги обважнювальної суспензії, яка при даному способі утворення водно-вугільної суспензії не дотримується взагалі. Зважаючи на це, одним з суттєвих недоліків відомого комплексу обладнання є відсутність механізму регулювання густини глиняної суспензії за щільністю. Також вагомим недоліком є те, що бак-змішувач у нижній частині не має нахилу відносно горизонту в бік зливу. Це ускладнює процес видалення пустої породи. Крім того, використання шнека для видалення породи не дозволяє ефективно перемішувати суспензію у баці-змішувачі, оскільки шнеки завжди розташовують у трубі, що уповільнює процес утворення суспензії, а також не дозволяє отримати однакову щільність глиняного розчину за всім об'ємом бака. При застосуванні шнека, через відсутність інтенсивного динамічного перемішування, глина частково буде осідати на дно бака та, разом з породою, вилучатися шнеком у відвал, що призводить до її втрати як корисної сировини. Також суттєвим недоліком відомих способу і комплексу обладнання для його реалізації є відсутність механічного розділення вугільної суспензії на фракції перед етапом гідрокласифікації. Це негативно впливає на якість отриманих продуктів: вугільний концентрат 2 UA 99849 C2 5 10 15 20 25 30 35 40 45 50 55 містить значну кількість домішок дрібної породи і глини, сама глина не відмивається від породи і безповоротно губиться у відвалах. В основу винаходу поставлено задачу підвищення якості процесу розділення вугільних відвалів на вугільний концентрат і будівельний матеріал з одночасним підвищенням продуктивності комплексу обладнання для його здійснення за рахунок забезпечення можливості збагачення у важкому середовищі та зміни компоновки комплексу шляхом використання як обважнювача глиняної суспензії визначеної густоти за щільністю розчину та оснащення додатковим обладнанням для якісно-кількісного розподілу за фракціями вилучених компонентів. Рішення поставленої задачі досягається тим, що у відомому способі розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал, що включає змішування вихідної сировини з водою з отриманням водно-вугільної суспензії, подальшу гідрокласифікацію з вивантажуванням відмитих крупних часток вугілля та накопиченням водного розчину золи, зневоднення дрібних часток вугілля і вилучення глини з поверненням відпрацьованої води до технологічного циклу, згідно з винаходом, при утворенні водно-вугільної суспензії здійснюють безперервний контроль щільності розчину та корегують його щільність шляхом додання води у розчин для дотримання сталої заданої густини, а перед гідрокласифікацією здійснюють механічну класифікацію вугільного концентрату з наступним збагаченням дрібних фракцій шляхом відокремлення від дрібних фракцій породи. Рішення поставленої задачі досягається також тим, що у відомому комплексі обладнання для розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал, що містить бак-змішувач зі зливом, у якому готують водно-вугільну суспензію, трибогідросепаратор, що містить обертовий циліндровий перфорований корпус, розташований майже горизонтально, всередині якого розмішений горизонтальний трубопровід із соплами для подавання технічної води на одну половину корпусу, вивантажувач відмитих крупних часток вугілля і бак-накопичувач водного розчину золи, згідно з винаходом, бакзмішувач виконаний з похилим у бік зливу днищем і оснащений похилим транспортером, опущеним у нижню точку його днища, та пристроєм регулювання густини суспензії будь-якої відомої конструкції, наприклад у вигляді поплавка, сполученого з краном, а також злив спрямований на грохот, під яким встановлений бак-накопичувач водного розчину золи та дрібних фракцій вугільного концентрату, зв'язаний через насос з гідроциклоном, а також має другий грохот для відсівання більш дрібних вугільних фракцій з накопичувальною ємністю та відстійником. Завдяки технологічному і конструктивному забезпеченню процесу збагачення у важкому середовищі, тобто регулюванню густини глиняної суспензії за щільністю розчину та наявності гідроциклону, підвищується якість процесу розділення вугільних відвалів, забезпечується можливість регулювати зольність отриманого вугільного концентрату, а також зростає загальна продуктивність виробництва. Завдяки удосконаленню конструкції бака-змішувача та оснащення його транспортером підвищується інтенсивність роботи всього комплексу обладнання. Додаткове оснащення грохотами сприяє зниженню зольності вугільного концентрату та більш повному, порівняно з прототипом, видаленню глини із золи. Таким чином, уся сукупність суттєвих ознак запропонованого рішення стосовно способу розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал та комплексу обладнання для його здійснення забезпечує досягнення технічного результату. Подальша суть запропонованого технічного рішення пояснюється разом з ілюстративним матеріалом, на якому зображена схема запропонованого комплексу обладнання для розділення відвалів центральних збагачувальних фабрик на вугільний концентрат та будівельний матеріал. Запропонований комплекс обладнання містить бак-змішувач 1 з похилим днищем 2 та верхніми краями стінок 3, скошеними у бік нахилу днища 2. У порожнині бака-змішувача 1 розташований похилий транспортер 4, опущений у нижню точку днища 2. Також у бацізмішувачі 1 встановлений пристрій регулювання густини суспензії будь-якої відомої конструкції, наприклад, у вигляді поплавка 5, сполученого з краном (не показаний, зважаючи на загальновідомість конструкції). Злив бака-змішувача 1 спрямований на грохот 6 для відокремлення крупних фракцій, під яким встановлений бак-накопичувач водного розчину золи 7. Під трибогідросепаратором 8 розташований піддон 9 для збирання відпрацьованої води і мінеральних часток з відмитого вугільного концентрату. Бак-накопичувач водного розчину золи 7 зв'язаний через насос 10 з гідроциклоном 11, за яким розміщений грохот 12 для більш дрібних фракцій суміщений з накопичувальною ємністю 13 для води з глиною і відстійником 14. 3 UA 99849 C2 5 10 15 20 25 30 35 40 45 50 55 60 Подальша суть запропонованого технічного рішення пояснюється спільно з принципом роботи запропонованого комплексу обладнання для розділення відвалів центральних збагачувальних фабрик на вугільний концентрат та будівельний матеріал. Водно-вугільну суспензію готують у баці-накопичувачі 1, безперервно зміщуючи воду з вихідною вугільною сировиною у певному співвідношенні, дотримуючись сталого показника густини отриманої суспензії. За результатами практичних досліджень оптимальним є значення 3 густини 1,49 кг/см . Дотримання вказаного показника густини здійснюється автоматизовано будь-яким відомим способом, наприклад, за допомогою поплавка 5, зв'язаного з джерелом подачі води у бак-змішувач за принципом зливного бачка. Під час готування водно-вугільної суспензії, через інтенсивне перемішування розчину у баці-накопичувачі 1 пуста порода відмивається від глини та під власною вагою осідає на днище 2, з якого вона, у міру накопичення, видаляється за допомогою похилого транспортера 4. Як тільки об'ємна кількість вугільної суспензії у баці-накопичувачі 1 досягне визначеного рівня, вона починає зливатися на похилий злив і потрапляти на грохот 6 звичайної конструкції, де розділяється, наприклад, на фракції +5 і -5. Крупна фракція із грохота 6 потрапляє в трибогідросепаратор 8, де остаточно відмивається і відвантажується. Відпрацьована технічна вода разом з мінеральними частками та з відмитим дрібним вугільним концентратом збирається у піддоні 9. Після відстоювання дана вода повертається у систему трибогідросепаратора, а мінеральні частки, що осіли, видаляються. Глиняна суспензія разом із дрібною фракцією вугільного концентрату та домішками породи потрапляє у бак-накопичувач водного розчину золи 7, після чого насосом 10 подається в гідроциклон 11, де дрібна порода як більш важка відділяється і направляється у відвал, а згущений вугільно-мінеральний продукт потрапляє на грохот 12, де відділяється дрібна фракція вугільного концентрату -5. Із грохота 12 вода з глиною збирається у накопичувальну ємність 13, а потім у відстійник 14, де глина осідає. Глину з дна відстійника 14 вилучають будь-яким відомим способом та використовують як напівфабрикат для подальшого виготовлення будівельних матеріалів. Суттєва відмінність запропонованого способу розділення вугільних відходів, а також комплексу обладнання для його реалізації від раніш відомих полягає у органічному поєднанні процесів механічного збагачення і збагачення у важкому середовищі глиняної суспензії з суворо витриманої щільності розчину без додавання сторонніх хімічних компонентів, а також у вдосконаленій конструкції обладнання, зокрема у використанні похилого відносно горизонтальної площини бака-змішувача, обладнаного транспортером і пристроєм регулювання густини суспензії. Вказані відмінності у сукупності забезпечують якісну переробку відходів вуглезбагачення з повним розділенням їх на компоненти та виділенням низькозольного вугільного концентрату й мінеральної складової - глини. Жодна відома технологія не може мати вказані відмінності, оскільки не має у своєму складі всієї сукупності запропонованих технологічних і конструктивних ознак, які б забезпечували досягнення необхідного технічного результату. Запропоноване технічне рішення перевірене на практиці, складається із звичайних деталей і вузлів, не містить елементів або процесів, яких неможливо було б відтворити на сучасному етапі розвитку науки і техніки, з чого виходить, що воно промислово придатне. У відомих джерелах інформації не виявлено подібних способів збагачення та пристроїв для їх здійснення аналогічного призначення з вказаними відмінними суттєвими ознаками та перевагами, що є підтвердженням досягнення зазначеного технічного результату, а тому вважається таким, що може одержати правовий захист. До технічних переваг запропонованого технічного рішення, у порівнянні з прототипом, можна віднести підвищення якості процесу розділення вугільних відвалів за рахунок дотримання певної щільності розчину, забезпечення можливості регулювати зольність вугільного концентрату та підвищення кількості виділеного цінного мінерального компонента глини, за рахунок поєднання механічного збагачення і збагачення у важкому середовищі глиняної суспензії, а також завдяки удосконаленню конструкції обладнання та інтенсифікації процесу приготування розчину у баці-змішувачі. Економічний ефект від впровадження запропонованого технічного рішення, у порівнянні з використанням прототипу, отримують за рахунок зростання продуктивності виробництва, що досягається завдяки комплексному технологічному і конструктивному удосконаленню, та рахунок зведення до мінімуму незворотних втрат корисних мінеральних компонентів у процесі виробництва. Після опису запропонованого способу розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат та будівельний матеріал і комплексу обладнання для його здійснення, фахівцям у даній галузі знань повинно бути наявним, що все вищеописане є лише 4 UA 99849 C2 5 10 15 20 25 30 35 40 ілюстративним, а не обмежувальним будучи представленим даним прикладом. Численні можливі модифікації елементів обладнання, зокрема конфігурація і кут нахилу бака-змішувача, тип конструкції транспортера, пристрою для регулювання густини суспензії або гідроциклона можуть змінюватися залежно від вихідної сировини, що підлягає переробці та, зрозуміло, знаходяться в межах об'єму одного із звичайних і природних підходів в даній області знань і розглядаються такими, що знаходяться в межах об'єму запропонованого технічного рішення. Квінтесенцією запропонованого технічного рішення є те, що спосіб розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат та будівельний матеріал забезпечує можливість збагачення попередньо розділеної за фракціями вугільної сировини у важкому середовищі глиняної суспензії з дотриманням сталої густини останньої без використання жодних сторонніх домішок, а комплекс обладнання містить додаткове обладнання для якісно-кількісного розподілу вилучених компонентів, і саме ця обставина дозволила одержати запропонованому технічному рішенню вищезазначені й інші переваги. Зміна запропонованої технології і/або обладнання на інше, природно, обмежує спектр зазначених переваг, і тому не може вважатися новим технічним рішенням в даній області знань, оскільки інше, подібне описаному, вже не вимагає будь-якого творчого підходу від конструкторів та інженерів, і не може вважатися результатами їх творчої діяльності або новими об'єктами інтелектуальної власності, відповідними до захисту охоронними документами. ФОРМУЛА ВИНАХОДУ 1. Спосіб розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал, що включає змішування вихідної сировини з водою з отриманням водновугільної суспензії, подальшу гідрокласифікацію з вивантажуванням відмитих крупних часток вугілля та накопиченням водного розчину золи, зневоднення дрібних часток вугілля і вилучення глини з поверненням відпрацьованої води до технологічного циклу, який відрізняється тим, що при утворенні водно-вугільної суспензії здійснюють безперервний контроль щільності розчину та корегують його щільність шляхом додання води у розчин для дотримання сталої заданої густини, а перед гідрокласифікацією здійснюють механічну класифікацію вугільного концентрату з наступним збагаченням дрібних фракцій, шляхом відокремлення від дрібних фракцій породи. 2. Комплекс обладнання для розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал, що містить бак-змішувач зі зливом, для приготування водно-вугільної суспензії, трибогідросепаратор, що містить обертовий циліндровий перфорований корпус, розташований майже горизонтально, всередині якого розмішений горизонтальний трубопровід із соплами для подавання технічної води на одну половину корпусу, вивантажувач відмитих крупних часток вугілля і бак-накопичувач водного розчину золи, який відрізняється тим, що бак-змішувач виконаний з похилим у бік зливу днищем і оснащений похилим транспортером, опущеним у нижню точку його днища, та пристроєм регулювання густини суспензії будь-якої відомої конструкції, наприклад у вигляді поплавка, сполученого з краном подачі води, а також злив спрямований на грохот, під яким встановлений бак-накопичувач водного розчину золи та дрібних фракцій вугільного концентрату, зв'язаний через насос з гідроциклоном, а також має другий грохот для відсівання більш дрібних вугільних фракцій з накопичувальною ємністю та відстійником. 5 UA 99849 C2 Комп’ютерна верстка M. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of separating coal dumps of mines and processing plants into coal concentrate and building material

Автори англійськоюIvanishyn Mykola Volodymyrovych, Sobko Viacheslav Volodymyrovych

Назва патенту російськоюСпособ разделения угольных отвалов шахт и обогатительных фабрик на угольный концентрат и строительный материал и комплекс оборудования для его осуществления

Автори російськоюИванишин Николай Владимирович, Собко Вячеслав Владимирович

МПК / Мітки

Мітки: фабрик, шахт, збагачувальних, обладнання, здійснення, спосіб, комплекс, відвалів, будівельний, концентрат, матеріал, вугільній, розділення, вугільних

Код посилання

<a href="https://ua.patents.su/8-99849-sposib-rozdilennya-vugilnikh-vidvaliv-shakht-i-zbagachuvalnikh-fabrik-na-vugilnijj-koncentrat-i-budivelnijj-material-ta-kompleks-obladnannya-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал та комплекс обладнання для його здійснення</a>

Попередній патент: Універсальна пневматична підвіска автомобільного причепа

Наступний патент: Пристрій деблокування відкидних бічних стінок ящиків або контейнерів

Випадковий патент: Спосіб лікування гострого ішемічного інсульту