Спосіб приготування цеолітів ts-1

Номер патенту: 103757

Опубліковано: 25.11.2013

Автори: Караті Анжела, Мантеґазза Марія Анжела, Ріветті Франко, Джіротті Джіанні, Берті Донателла, Мілліні Роберто

Формула / Реферат

1. Спосіб приготування цеолітів TS-1, який включає піддання суміші, що містить джерело кремнію, що є тетраалкіл ортосилікатами, джерело титану, що є тетраалкіл ортотитанатами, і гідроксид тетрапропіл амонію і має склад з молярними відношеннями:

Si/Ti=35-150,

TPA-OH/Si=0,2-0,5, де ТРА=тетрапропіламоній,

4£H2O/Si<10 i

Н2О/Ti³320,

гідротермічній обробці під автогенним тиском при температурі від 190 до 230 °C протягом від 0,5 до 10 год., за відсутності лужних металів.

2. Спосіб за п. 1, який відрізняється тим, що наприкінці гідротермічної обробки кристали цеоліту ізолюють, сушать і потім кальцинують.

3. Спосіб за п. 2, який відрізняється тим, що сушіння проводять при температурі від 100 до 150 °C протягом від 1 год. до 15 год., а кальцинацію проводять при температурі від 500 до 600 °C протягом від 2 до 10 год.

4. Спосіб за п. 1, який відрізняється тим, що молярне відношення Н2О/Tі становить не менше 320 і не більше 600.

5. Спосіб за п. 1, який відрізняється тим, що включає операцію ізоляції кристалів цеоліту, операцію змішування зі зв'язуючою фазою або попередником зв'язуючої фази і формувальну обробку.

6. Спосіб за п. 1, який відрізняється тим, що після гідротермічної обробки отриману суміш, яка містить тетраалкіл ортосилікат, піддають швидкому сушінню розпилюванням і отримані мікросфери кальцинують.

7. Спосіб за п. 1, який відрізняється тим, що золь олігомерного оксиду кремнію, отриманий гідролізом тетраалкіл ортосилікату у присутності гідроксиду тетраалкіл амонію, додають до суміші, отриманої в результаті гідротермічної обробки, яку витримують з перемішуванням при температурі від 25 °C до точки кипіння протягом від 1 до 48 год., після чого піддають швидкому сушінню розпилюванням і отримані мікросфери кальцинують.

8. Спосіб за п. 7, який відрізняється тим, що олігомерний оксид кремнію приготовляють при температурі від 20 до 120 °C протягом від 0,2 до 24 год. гідролізом суміші, яка містить джерело оксиду кремнію, можливо, джерело алюмінію, гідроксид тетраалкіл амонію (ТАА-ОН) з такими молярними відношеннями:

TAA-OH/SiO2=0,04-0,40,

H2O/SiO2=10-40,

Al2O3/SiO2=0-0,02.

9. Цеоліт TS-1, що отриманий способом згідно з п. 1, який відрізняється тим, що його кристали мають подовжену шестикутну форму з головною віссю у межах від 400 до 50 нм.

10. Цеоліт за п. 9, який відрізняється тим, що молярне відношення SiO2/TiO2 у кристалічній решітці становить від 40 до 200.

11. Цеолітний каталізатор у формі мікросфер розміром від 5 до 300 мкм, який включає олігомерний оксид кремнію і цеоліт за п. 9.

12. Каталізатор за п. 11, який відрізняється тим, що масове відношення між олігомерним оксидом кремнію і цеолітом варіюється у межах від 0,05 до 0,70.

13. Каталізатор за п. 12, який відрізняється тим, що масове відношення між олігомерним оксидом кремнію і цеолітом варіюється у межах від 0,05 до 0,30.

Текст

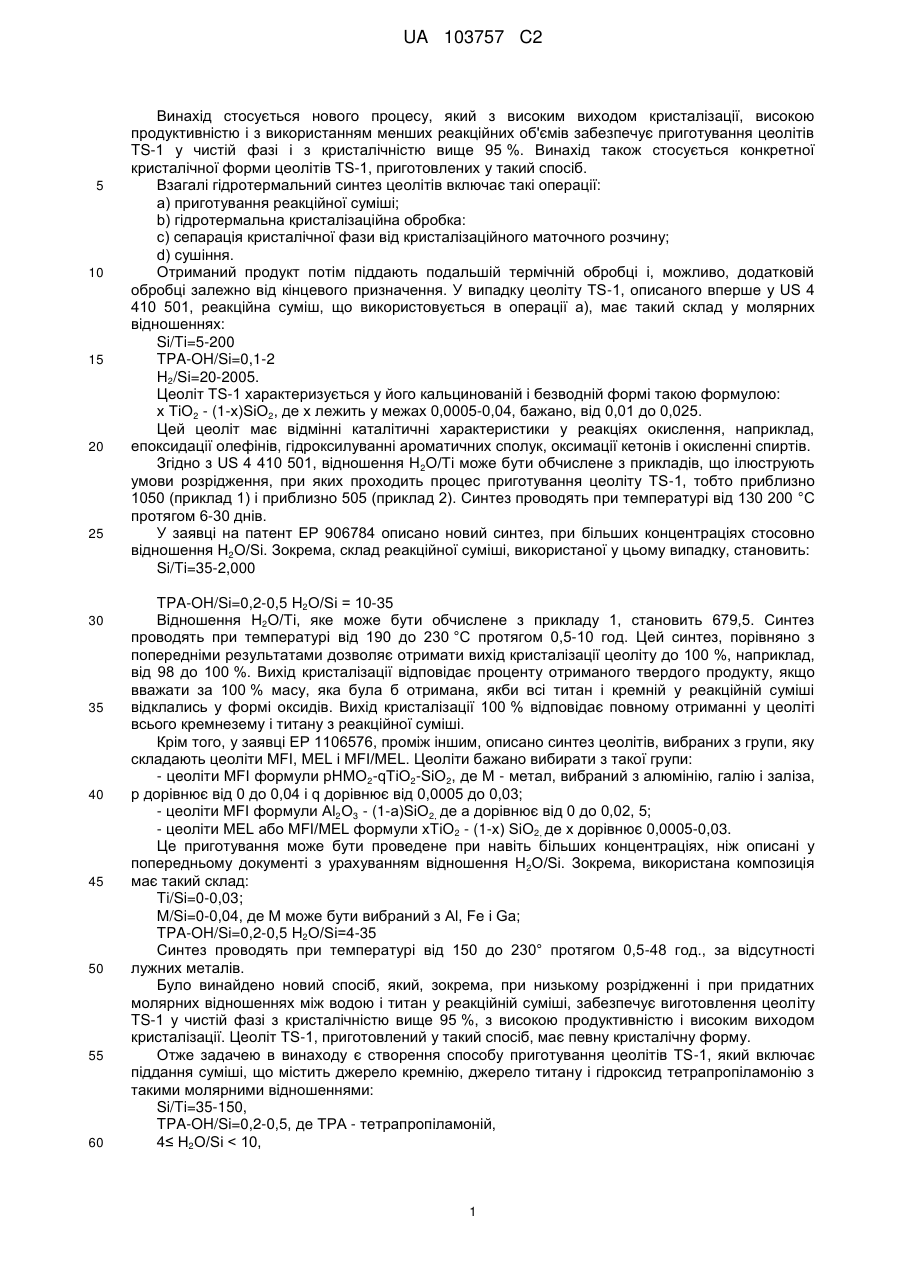

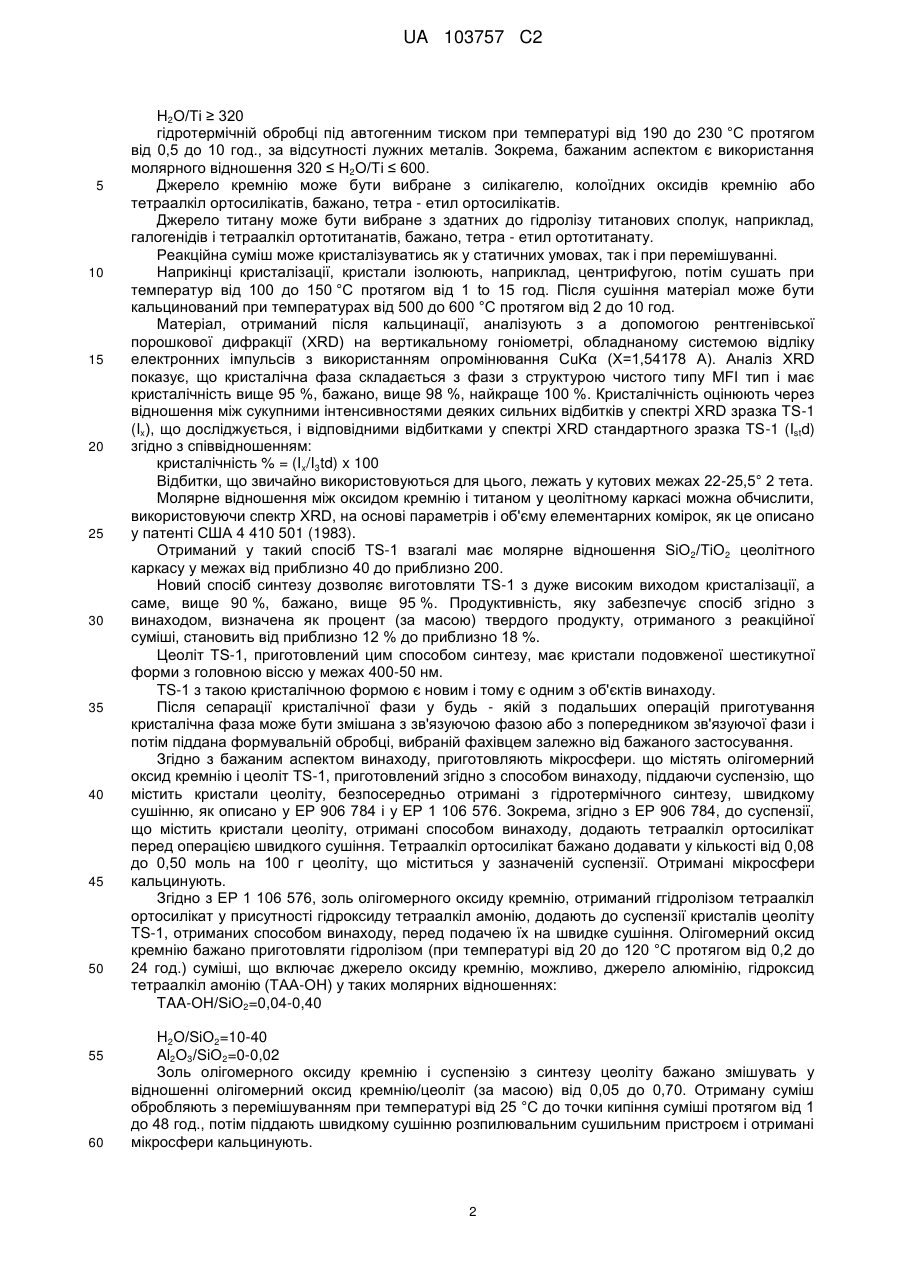

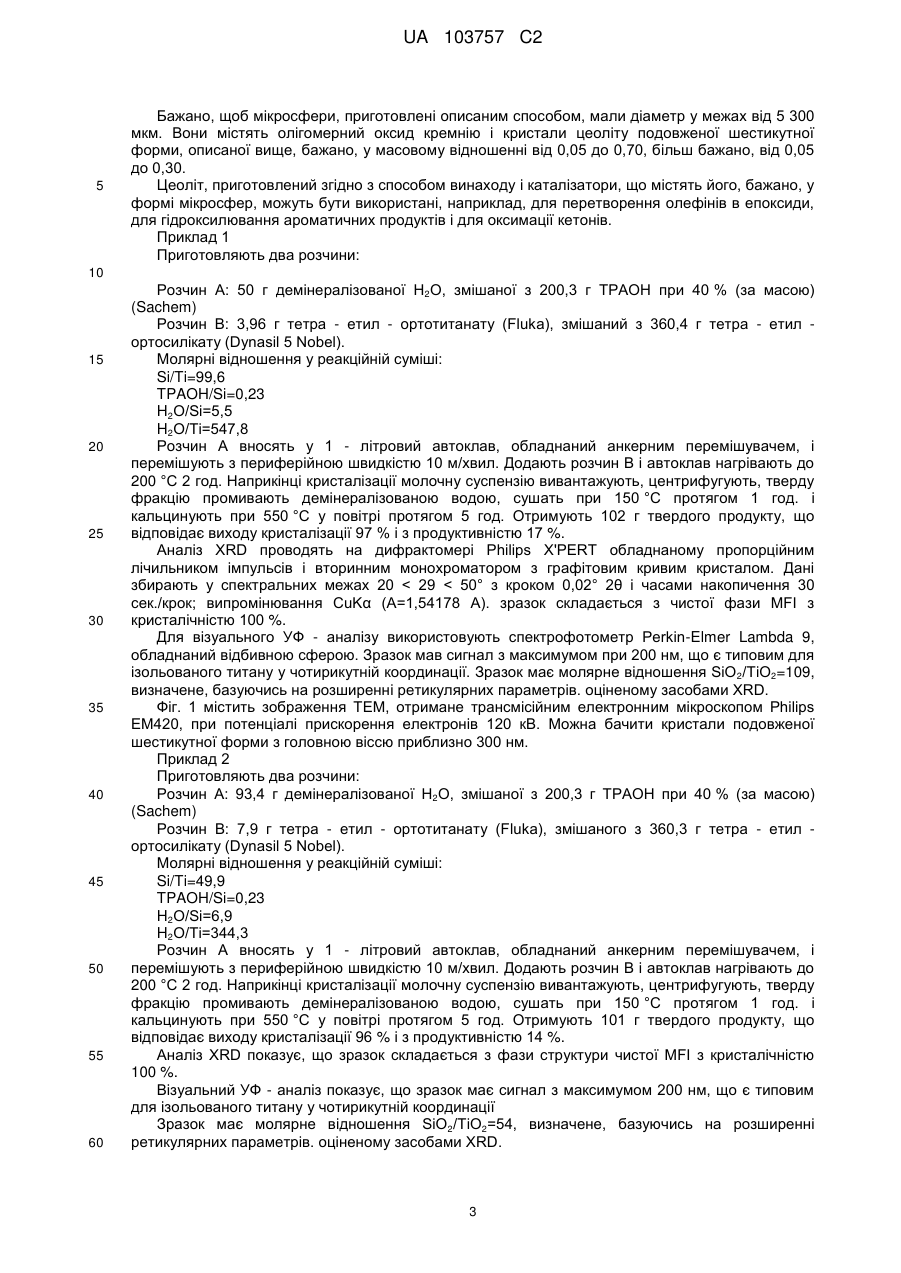

Реферат: Винахід стосується нового способу приготування цеолітів TS-1 у чистій фазі з кристалічністю вище 95 %, який потребує знижених реакційних об'ємів і забезпечує високу продуктивність і надзвичайно високий вихід кристалізації. Описано конкретну кристалічну форму цеоліту TS-1, приготовленого у такий спосіб. UA 103757 C2 (12) UA 103757 C2 UA 103757 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується нового процесу, який з високим виходом кристалізації, високою продуктивністю і з використанням менших реакційних об'ємів забезпечує приготування цеолітів TS-1 у чистій фазі і з кристалічністю вище 95 %. Винахід також стосується конкретної кристалічної форми цеолітів TS-1, приготовлених у такий спосіб. Взагалі гідротермальний синтез цеолітів включає такі операції: a) приготування реакційної суміші; b) гідротермальна кристалізаційна обробка: c) сепарація кристалічної фази від кристалізаційного маточного розчину; d) сушіння. Отриманий продукт потім піддають подальшій термічній обробці і, можливо, додатковій обробці залежно від кінцевого призначення. У випадку цеоліту TS-1, описаного вперше у US 4 410 501, реакційна суміш, що використовується в операції a), має такий склад у молярних відношеннях: Si/Ti=5-200 TPA-OH/Si=0,1-2 H2/Si=20-2005. Цеоліт TS-1 характеризується у його кальцинованій і безводній формі такою формулою: x TiО2 - (1-x)SiО2, де x лежить у межах 0,0005-0,04, бажано, від 0,01 до 0,025. Цей цеоліт має відмінні каталітичні характеристики у реакціях окислення, наприклад, епоксидації олефінів, гідроксилуванні ароматичних сполук, оксимації кетонів і окисленні спиртів. Згідно з US 4 410 501, відношення H2О/Ti може бути обчислене з прикладів, що ілюструють умови розрідження, при яких проходить процес приготування цеоліту TS-1, тобто приблизно 1050 (приклад 1) і приблизно 505 (приклад 2). Синтез проводять при температурі від 130 200 °C протягом 6-30 днів. У заявці на патент EP 906784 описано новий синтез, при більших концентраціях стосовно відношення H2О/Si. Зокрема, склад реакційної суміші, використаної у цьому випадку, становить: Si/Ti=35-2,000 TPA-OH/Si=0,2-0,5 H2О/Sі = 10-35 Відношення H2О/Ti, яке може бути обчислене з прикладу 1, становить 679,5. Синтез проводять при температурі від 190 до 230 °C протягом 0,5-10 год. Цей синтез, порівняно з попередніми результатами дозволяє отримати вихід кристалізації цеоліту до 100 %, наприклад, від 98 до 100 %. Вихід кристалізації відповідає проценту отриманого твердого продукту, якщо вважати за 100 % масу, яка була б отримана, якби всі титан і кремній у реакційній суміші відклались у формі оксидів. Вихід кристалізації 100 % відповідає повному отриманні у цеоліті всього кремнезему і титану з реакційної суміші. Крім того, у заявці EP 1106576, проміж іншим, описано синтез цеолітів, вибраних з групи, яку складають цеоліти MFI, MEL і MFI/MEL. Цеоліти бажано вибирати з такої групи: - цеоліти MFI формули pHMО2-qTiО2-SiО2, де M - метал, вибраний з алюмінію, галію і заліза, p дорівнює від 0 до 0,04 і q дорівнює від 0,0005 до 0,03; - цеоліти MFI формули Al2О3 - (1-a)SiО2, де а дорівнює від 0 до 0,02, 5; - цеоліти MEL або MFI/MEL формули xTiО2 - (1-x) SiО2, де x дорівнює 0,0005-0,03. Це приготування може бути проведене при навіть більших концентраціях, ніж описані у попередньому документі з урахуванням відношення H2О/Si. Зокрема, використана композиція має такий склад: Ti/Si=0-0,03; M/Si=0-0,04, де M може бути вибраний з Al, Fe і Ga; TPA-OH/Si=0,2-0,5 H2О/Si=4-35 Синтез проводять при температурі від 150 до 230° протягом 0,5-48 год., за відсутності лужних металів. Було винайдено новий спосіб, який, зокрема, при низькому розрідженні і при придатних молярних відношеннях між водою і титан у реакційній суміші, забезпечує виготовлення цеоліту TS-1 у чистій фазі з кристалічністю вище 95 %, з високою продуктивністю і високим виходом кристалізації. Цеоліт TS-1, приготовлений у такий спосіб, має певну кристалічну форму. Отже задачею в винаходу є створення способу приготування цеолітів TS-1, який включає піддання суміші, що містить джерело кремнію, джерело титану і гідроксид тетрапропіламонію з такими молярними відношеннями: Si/Ti=35-150, TPA-OH/Si=0,2-0,5, де TPA - тетрапропіламоній, 4≤ H2О/Si < 10, 1 UA 103757 C2 5 10 15 20 25 30 35 40 45 50 55 60 H2О/Ti ≥ 320 гідротермічній обробці під автогенним тиском при температурі від 190 до 230 °C протягом від 0,5 до 10 год., за відсутності лужних металів. Зокрема, бажаним аспектом є використання молярного відношення 320 ≤ H2О/Ti ≤ 600. Джерело кремнію може бути вибране з силікагелю, колоїдних оксидів кремнію або тетраалкіл ортосилікатів, бажано, тетра - етил ортосилікатів. Джерело титану може бути вибране з здатних до гідролізу титанових сполук, наприклад, галогенідів і тетраалкіл ортотитанатів, бажано, тетра - етил ортотитанату. Реакційна суміш може кристалізуватись як у статичних умовах, так і при перемішуванні. Наприкінці кристалізації, кристали ізолюють, наприклад, центрифугою, потім сушать при температур від 100 до 150 °C протягом від 1 to 15 год. Після сушіння матеріал може бути кальцинований при температурах від 500 до 600 °C протягом від 2 до 10 год. Матеріал, отриманий після кальцинації, аналізують з а допомогою рентгенівської порошкової дифракції (XRD) на вертикальному гоніометрі, обладнаному системою відліку електронних імпульсів з використанням опромінювання CuKα (X=1,54178 A). Аналіз XRD показує, що кристалічна фаза складається з фази з структурою чистого типу MFI тип і має кристалічність вище 95 %, бажано, вище 98 %, найкраще 100 %. Кристалічність оцінюють через відношення між сукупними інтенсивностями деяких сильних відбитків у спектрі XRD зразка TS-1 (Ix), що досліджується, і відповідними відбитками у спектрі XRD стандартного зразка TS-1 (Istd) згідно з співвідношенням: кристалічність % = (Ix/I3td) x 100 Відбитки, що звичайно використовуються для цього, лежать у кутових межах 22-25,5° 2 тета. Молярне відношення між оксидом кремнію і титаном у цеолітному каркасі можна обчислити, використовуючи спектр XRD, на основі параметрів і об'єму елементарних комірок, як це описано у патенті США 4 410 501 (1983). Отриманий у такий спосіб TS-1 взагалі має молярне відношення SiО2/TiО2 цеолітного каркасу у межах від приблизно 40 до приблизно 200. Новий спосіб синтезу дозволяє виготовляти TS-1 з дуже високим виходом кристалізації, а саме, вище 90 %, бажано, вище 95 %. Продуктивність, яку забезпечує спосіб згідно з винаходом, визначена як процент (за масою) твердого продукту, отриманого з реакційної суміші, становить від приблизно 12 % до приблизно 18 %. Цеоліт TS-1, приготовлений цим способом синтезу, має кристали подовженої шестикутної форми з головною віссю у межах 400-50 нм. TS-1 з такою кристалічною формою є новим і тому є одним з об'єктів винаходу. Після сепарації кристалічної фази у будь - якій з подальших операцій приготування кристалічна фаза може бути змішана з зв'язуючою фазою або з попередником зв'язуючої фази і потім піддана формувальній обробці, вибраній фахівцем залежно від бажаного застосування. Згідно з бажаним аспектом винаходу, приготовляють мікросфери. що містять олігомерний оксид кремнію і цеоліт TS-1, приготовлений згідно з способом винаходу, піддаючи суспензію, що містить кристали цеоліту, безпосередньо отримані з гідротермічного синтезу, швидкому сушінню, як описано у EP 906 784 і у EP 1 106 576. Зокрема, згідно з EP 906 784, до суспензії, що містить кристали цеоліту, отримані способом винаходу, додають тетраалкіл ортосилікат перед операцією швидкого сушіння. Тетраалкіл ортосилікат бажано додавати у кількості від 0,08 до 0,50 моль на 100 г цеоліту, що міститься у зазначеній суспензії. Отримані мікросфери кальцинують. Згідно з EP 1 106 576, золь олігомерного оксиду кремнію, отриманий ггідролізом тетраалкіл ортосилікат у присутності гідроксиду тетраалкіл амонію, додають до суспензії кристалів цеоліту TS-1, отриманих способом винаходу, перед подачею їх на швидке сушіння. Олігомерний оксид кремнію бажано приготовляти гідролізом (при температурі від 20 до 120 °C протягом від 0,2 до 24 год.) суміші, що включає джерело оксиду кремнію, можливо, джерело алюмінію, гідроксид тетраалкіл амонію (TAA-OH) у таких молярних відношеннях: TAA-OH/SiО2=0,04-0,40 H2О/SiО2=10-40 Al2О3/SiО2=0-0,02 Золь олігомерного оксиду кремнію і суспензію з синтезу цеоліту бажано змішувать у відношенні олігомерний оксид кремнію/цеоліт (за масою) від 0,05 до 0,70. Отриману суміш обробляють з перемішуванням при температурі від 25 °C до точки кипіння суміші протягом від 1 до 48 год., потім піддають швидкому сушінню розпилювальним сушильним пристроєм і отримані мікросфери кальцинують. 2 UA 103757 C2 5 Бажано, щоб мікросфери, приготовлені описаним способом, мали діаметр у межах від 5 300 мкм. Вони містять олігомерний оксид кремнію і кристали цеоліту подовженої шестикутної форми, описаної вище, бажано, у масовому відношенні від 0,05 до 0,70, більш бажано, від 0,05 до 0,30. Цеоліт, приготовлений згідно з способом винаходу і каталізатори, що містять його, бажано, у формі мікросфер, можуть бути використані, наприклад, для перетворення олефінів в епоксиди, для гідроксилювання ароматичних продуктів і для оксимації кетонів. Приклад 1 Приготовляють два розчини: 10 15 20 25 30 35 40 45 50 55 60 Розчин A: 50 г демінералізованої H2О, змішаної з 200,3 г TPAOH при 40 % (за масою) (Sachem) Розчин B: 3,96 г тетра - етил - ортотитанату (Fluka), змішаний з 360,4 г тетра - етил ортосилікату (Dynasil 5 Nobel). Молярні відношення у реакційній суміші: Si/Ti=99,6 TPAOH/Si=0,23 H2О/Si=5,5 H2О/Ti=547,8 Розчин A вносять у 1 - літровий автоклав, обладнаний анкерним перемішувачем, і перемішують з периферійною швидкістю 10 м/хвил. Додають розчин B і автоклав нагрівають до 200 °C 2 год. Наприкінці кристалізації молочну суспензію вивантажують, центрифугують, тверду фракцію промивають демінералізованою водою, сушать при 150 °C протягом 1 год. і кальцинують при 550 °C у повітрі протягом 5 год. Отримують 102 г твердого продукту, що відповідає виходу кристалізації 97 % і з продуктивністю 17 %. Аналіз XRD проводять на дифрактомері Philips X'PERT обладнаному пропорційним лічильником імпульсів і вторинним монохроматором з графітовим кривим кристалом. Дані збирають у спектральних межах 20 < 29 < 50° з кроком 0,02° 2θ і часами накопичення 30 сек./крок; випромінювання CuKα (A=1,54178 A). зразок складається з чистої фази MFI з кристалічністю 100 %. Для візуального УФ - аналізу використовують спектрофотометр Perkin-Elmer Lambda 9, обладнаний відбивною сферою. Зразок мав сигнал з максимумом при 200 нм, що є типовим для ізольованого титану у чотирикутній координації. Зразок має молярне відношення SiО 2/TiО2=109, визначене, базуючись на розширенні ретикулярних параметрів. оціненому засобами XRD. Фіг. 1 містить зображення TEM, отримане трансмісійним електронним мікроскопом Philips EM420, при потенціалі прискорення електронів 120 кВ. Можна бачити кристали подовженої шестикутної форми з головною віссю приблизно 300 нм. Приклад 2 Приготовляють два розчини: Розчин A: 93,4 г демінералізованої H2О, змішаної з 200,3 г TPAOH при 40 % (за масою) (Sachem) Розчин B: 7,9 г тетра - етил - ортотитанату (Fluka), змішаного з 360,3 г тетра - етил ортосилікату (Dynasil 5 Nobel). Молярні відношення у реакційній суміші: Si/Ti=49,9 TPAOH/Si=0,23 H2О/Si=6,9 H2О/Ti=344,3 Розчин A вносять у 1 - літровий автоклав, обладнаний анкерним перемішувачем, і перемішують з периферійною швидкістю 10 м/хвил. Додають розчин B і автоклав нагрівають до 200 °C 2 год. Наприкінці кристалізації молочну суспензію вивантажують, центрифугують, тверду фракцію промивають демінералізованою водою, сушать при 150 °C протягом 1 год. і кальцинують при 550 °C у повітрі протягом 5 год. Отримують 101 г твердого продукту, що відповідає виходу кристалізації 96 % і з продуктивністю 14 %. Аналіз XRD показує, що зразок складається з фази структури чистої MFI з кристалічністю 100 %. Візуальний УФ - аналіз показує, що зразок має сигнал з максимумом 200 нм, що є типовим для ізольованого титану у чотирикутній координації Зразок має молярне відношення SiО2/TiО2=54, визначене, базуючись на розширенні ретикулярних параметрів. оціненому засобами XRD. 3 UA 103757 C2 5 10 15 20 25 30 35 40 45 50 55 Фіг. 2 містить зображення TEM, на якому можна бачити кристали подовженої шестикутної форми з головною віссю приблизно 300 нм. Приклад 3 (порівняння) Приготовляють два розчини: Розчин A: 128,7 г демінералізованої H2О, змішаної з 200,3 г TPAOH при 40 % (за масою) (Sachem) Розчин B: 9,9 г тетра - етил - ортотитанату (Fluka), змішаного з 360,3 г тетра - етил ортосилікату (Dynasil 5 Nobel). Молярні відношення у реакційній суміші: Si/Ti=39,8 TPAOH/Si=0,23 H2О/Si=8,0 H2О/Ti=318,4 Розчин A вносять у 1 - літровий автоклав, обладнаний анкерним перемішувачем, і перемішують з периферійною швидкістю 10 м/хвил. Додають розчин B і автоклав нагрівають до 200 °C 2 год. Наприкінці кристалізації молочну суспензію вивантажують, центрифугують, тверду фракцію промивають демінералізованою водою, сушать при 150 °C протягом 1 год. і кальцинують при 550 °C у повітрі протягом 5 год. Отримують 101 г твердого продукту, що відповідає виходу кристалізації 96 % і з продуктивністю 14 %. Аналіз XRD показує кристалічність зразка 91 %. Приклад 4 Приготовляють два розчини: Розчин A: 134,9 г демінералізованої H2О, змішаної з 200,4 г TPAOH при 40 % (за масою) (Sachem) Розчин B: 10,0 г тетра - етил - ортотитанату (Fluka), змішаного з 360,4 г тетра - етил ортосилікату (Dynasil 5 Nobel). Молярні відношення у реакційній суміші: Si/Ti=39,5 TPAOH/Si=0,23 H2О/Si=8,2 H2О/Ti=323,9 Si/Ti=39,5 15 TPAOH/Si=0,23 Розчин A вносять у 1 - літровий автоклав, обладнаний анкерним перемішувачем, і перемішують з периферійною швидкістю 10 м/хвил. Додають розчин B і автоклав нагрівають до 200 °C 2 год. Наприкінці кристалізації молочну суспензію вивантажують, центрифугують, тверду фракцію промивають демінералізованою водою, сушать при 150 °C протягом 1 год. і кальцинують при 550 °C у повітрі протягом 5 год. Отримують 103 г твердого продукту, що відповідає виходу кристалізації 97 % і з продуктивністю 15 %. Аналіз XRD показує, що зразок складається з фази структури чистої MFI з кристалічністю 100 %. Візуальний УФ - аналіз показує, що зразок має сигнал з максимумом 200 нм, що є типовим для ізольованого титану у чотирикутній координації Зразок має молярне відношення SiО2/TiО2=45, визначене, базуючись на розширенні ретикулярних параметрів. оціненому засобами XRD. Фіг 3 містить зображення TEM, на якому можна бачити кристали подовженої шестикутної форми з головною віссю приблизно 120 нм. Приклад 5 Цеоліт TS-1, приготовлений у прикладі 4 був випробуваний у реакції амоксимації циклогексанону з циклогексанон - оксимом. 0,43 г каталізатора, синтезованого, як описано у прикладі 4, 25 мл водного амонію (15 % (за масою)), 25 мл t - бутанолу і 9,74 г циклогексанону вносять в інертній атмосфері у захищений скляний реактор, обладнаний механічним перемішувачем. Суспензію нагрівають до 78 °C і додають 11,84 г водного розчину H2О2 (30,81 % (за масою)) з перемішуванням протягом 50 хвил. Після завершення реакції суспензію фільтрують і розчин аналізують газовою хроматографією. Спостерігається перетворення циклогексанону (52,5 % моль) і селективність до оксиму (36,3 %). Вихід H2О2 17,6 %. Наприкінці реакції спостерігається перетворення циклогексанону (58,9 %) з молярною селективністю до оксиму (64,3 %), базованій на перетвореному циклогексаноні і молярниому виходу до оксиму, базованому на циклогексаноні, що прореагував (37,9 %). 60 4 UA 103757 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 1. Спосіб приготування цеолітів TS-1, який включає піддання суміші, що містить джерело кремнію, що є тетраалкіл ортосилікатами, джерело титану, що є тетраалкіл ортотитанатами, і гідроксид тетрапропіл амонію і має склад з молярними відношеннями: Si/Ti=35-150, TPA-OH/Si=0,2-0,5, де ТРА=тетрапропіламоній, 4H2O/Si

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the rpepation of ts-1 reolites

Автори англійськоюCarati, Angela, Berti, Donatella, Millini, Roberto, Rivetti, Franco, Mantegazza, Maria, Angela, Girotti, Gianni

Автори російськоюМиллини Роберто, Риветти Франко

МПК / Мітки

МПК: B01J 29/00, C01B 37/00, C01B 39/00

Мітки: приготування, цеолітів, спосіб

Код посилання

<a href="https://ua.patents.su/9-103757-sposib-prigotuvannya-ceolitiv-ts-1.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування цеолітів ts-1</a>

Попередній патент: Способи уповільнення набирання ваги, що пов’язане із застосуванням атипових антипсихотичних лікарських засобів

Наступний патент: Кон’югати олігомерів інсуліну, їх композиції та застосування

Випадковий патент: Автономна система зовнішнього освітлення на основі вітроенергетичної установки