Процес підготовки паперової маси для виробництва паперу підвищеної непрозорості, міцності та білості

Номер патенту: 105493

Опубліковано: 25.03.2016

Автори: Мережко Ніна Василівна, Осика Віктор Анатолійович, Ярошовець Тетяна Іванівна, Коптюх Леонід Андрійович, Стретович Світлана Сергіївна

Формула / Реферат

Спосіб виробництва паперу на основі волокон сульфатної біленої целюлози з хвойної і листяної деревини, що включає процеси розбивання целюлози в гідрозбивачі, розмелювання, очищення волокнистої суспензії введення мінеральних наповнювачів, проклеювальних речовин, виливання (формування) паперового полотна, який відрізняється тим, що розмелювання біленої сульфатної целюлози з хвойної деревини ведуть до ступеня помелу 42-44°ШР, а біленої сульфатної целюлози з листяної деревини до ступеня помелу 24-26°ШР, використовують тонкоподрібнені волокна целюлози (далі ТПВЦ) за масової частки фракції 640-680 мкм 93-95 %, отримані фракції волокон змішують перед формуванням (виливанням) паперу, мас. %:

целюлоза з хвойних порід деревини

78-92

целюлоза з листяної деревини

21,2-5,8

ТПВЦ

0,8-2,2,

при цьому як наповнювач до паперової маси вводять діоксид титану, масовою часткою фракції 2-3 мкм 95-96 % і білістю (коефіцієнт відбиття) 94 %, за масової частки 2-6 % від абсолютно сухого волокна, а як зв'язувальну речовину вводять полівінілспиртове волокно за масової частки 0,7-1,0 % від абсолютно сухого волокна.

Текст

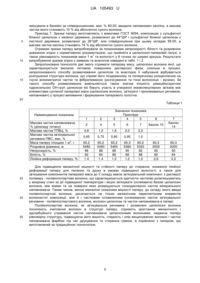

Реферат: Спосіб виробництва паперу на основі волокон сульфатної біленої целюлози з хвойної і листяної деревини включає процеси розбивання целюлози в гідрозбивачі, розмелювання, очищення волокнистої суспензії введення мінеральних наповнювачів, проклеювальних речовин, виливання (формування) паперового полотна. Розмелювання біленої сульфатної целюлози з хвойної деревини ведуть до ступеня помелу 42-44°ШР, а біленої сульфатної целюлози з листяної деревини до ступеня помелу 24-26°ШР. Використовують тонкоподрібнені волокна целюлози (далі ТПВЦ) за масової частки фракції 640-680 мкм 93-95 %. Отримані фракції волокон змішують перед формуванням (виливанням) паперу. Як наповнювач до паперової маси вводять діоксид титану. Як зв'язувальну речовину вводять полівінілспиртове волокно . UA 105493 U (12) UA 105493 U UA 105493 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі целюлозно-паперової промисловості і може бути використаним у виробництві паперу для писання, (для виготовлення зошитів, щоденників, шкільних підручників, креслення, малювання, картографічного, іншої продукції); друку (офсетний, літографський, глибокий способи), інших видів паперу, а також паперу для упакування харчових продуктів з метою захисту їх від дії сонячних променів, до яких висуваються підвищені вимоги щодо показників непрозорості, білості, механічної міцності. Як відомо, чинні на території країн колишнього СРСР, у тому числі і на території України, державні стандарти ГОСТ 9094-89 "Бумага для печати офсетная. Технические условия", ГОСТ 18510-87 "Бумага писчая. Технические условия" регламентують виготовлення паперу масою 1 2 м 60 г, 80 г, 100 г і вище. Згідно з цими стандартами для забезпечення необхідного рівня показників білості, непрозорості, механічної міцності паперу до його складу необхідно ввести до 14 % мінерального наповнювача від маси абсолютно сухого волокна. Однак, високий вміст мінерального наповнювача призводить до значного зниження механічної міцності паперу розривної довжини або руйнівного зусилля, що не відповідатиме вимогам санітарних норм і правил щодо його використання для виготовлення продукції для дітей, в тому числі зошитів та підручників. Відповідно до вимог ДСанПін 5.5.6.138-2007 "Гігієнічні вимоги до друкованої продукції для дітей" папір для зошитів і книжкової продукції, у тому числі шкільних підручників повинен мати матову поверхневу білість 70-88 % і без використання оптичних відбілювачів, непрозорість не менше 90 %, високу механічну міцність, що забезпечує технологічність його перероблення на сучасному високошвидкісному поліграфічному устаткуванні і тривалий термін експлуатації продукції на його основі (наприклад, зошити, щоденники, шкільні підручники, книги, словники тощо). Папір для письма та друку повинен мати певні властивості, що характеризуються комплексом показників, які забезпечують високу якість виготовленої на його основі продукції. Незалежно від виду і способу друку на друкарські властивості паперу впливають однорідність його структури, здатність сприймати друкарську фарбу, білість, гладкість і площинність поверхні, мікрогеометрія поверхні, м'якість (стисливість), опір пилимості, стійкість поверхні до вищипування. До числа факторів, що визначають якість друкованої продукції належать також ступінь контрастності між задрукованими і незадрукованими ділянками, чіткість друку, його просвічуваність, тобто показники непрозорості паперу. Непрозорість - це здатність паперу протистояти проникненню світла, властивість, яка забезпечує непросвічування зворотного боку паперового полотна і визначає здатність закривати візуально чорні відбитки на підкладений папір або на протилежному боці того ж паперу. Цей показник особливо важливий за двобічного писання та копіювання, коли друк або писання наносяться з обох боків аркуша паперу. 2 Чим нижча маса паперу площі 1 м , тим складніше забезпечити його структурі рівномірний просвіт і необхідний комплекс властивостей, що забезпечують високу якість друкованої продукції, умови та термін її використання: непрозорість, білість і механічну міцність. Міцність, друкарські і деформаційні властивості паперу залежать від міцності сил зчеплення волокон між собою, розмірів, ступеня розроблення і міцності самих волокон і їхнього розташування у структурі паперу. Досягти необхідного рівня показників, які задовольняли б вимогам паперу для друку, і забезпечити їхню рівномірність і однорідність за довжиною і шириною паперового полотна, можливо використовуючи для виготовлення паперу волокнисту масу з відповідними розмірами целюлозних волокон або ступенем їхнього помелу. Забезпечити одержання волокнистої маси з одними і тими розмірами волокон, створити такі умови і здійснити розмелювання, за якого всі волокна обробляються однаково, практично неможливо. Особливо це стосується розмелювання в конічних або дискових млинах безперервної дії. Нерівномірність паперу за зазначеними показниками призводить до того, що фарба закріплюється тільки на виступаючих нерівностях паперу і задрукований зразок буде нерівним (буде мати пробіли - незадруковані ділянки), а це, в свою чергу призведе до відбракування продукції. Найбільше відповідає таким вимогам сульфітна целюлоза. Однак, оскільки така целюлоза є дефіцитною і більшої вартості, для виготовлення видів паперу для письма та друку використовують сульфатну целюлозу, висока механічна міцність якої з точки зору паперотворних властивостей є позитивним фактором. У той же час папір з сульфатної целюлози характеризуються підвищеною жорсткістю і зниженою гладкістю. Відомий спосіб підвищення білості паперу для писання та друку, який досягається тим, що паперова маса на основі розмеленої до ступеня помелу 35°ШР біленої сульфітної целюлози, проклеювальної речовини і коагулянта, містить мінеральний наповнювач - каолін 8-23 % від 1 UA 105493 U 5 10 15 20 25 30 35 40 45 50 55 60 абсолютно сухого волокна в папері (Авт. св. СРСР № 541907 опуб. 05.01.77 Бюл. № 1 "Бумажная масса"). Досягнутий рівень білості паперу згідно з АС 541907 - становить 78 %. Однак, зазначений спосіб не може мати широкого застосування, оскільки досягнутий рівень білості паперу знаходиться на низькому рівні, а високий вміст наповнювача в папері (23 %) призводить до значного зниження механічної міцності паперу, що є важливим показником особливо за виготовлення продукції для дітей дошкільного та шкільного віку. Відомий процес виготовлення паперу для друку, до композиції якого як наповнювач додатково до каоліну вводять цеоліт за сумарного вмісту суміші наповнювача в папері 12,3 % від абсолютно сухого волокна (патент України 7500 на винахід Д 21 Н 11/04; Д 21 Н 11/67, опубліковано 15.02.2006, бюл. № 2, 2006 р.) Однак слід зазначити, що цеоліт має абразивні властивості, а тому його використання за високого вмісту в папері може викликати пошкодження сіток, сукон, пресових валів та дзеркально відполірованої поверхні сушильних циліндрів папероробної машини, що призведе до додаткових витрат на усунення зазначених наслідків. Більш близьким до запропонованого процесу є процес виготовлення типографського паперу 2 (Снижение масси 1 м типографской бумаги. / А. Ершов и др. // Бумажная промышленность. 1981 - № 2 - С. 3-4). Папір виготовляють з використанням розмелених волокон сульфатної біленої хвойної целюлози і сульфатної біленої листяної целюлози. Як наповнювач використовують суміш каоліну та Діоксиду титану за сумарної витрати наповнювача 14 % від маси волокна. Відомий процес передбачає спільне введення наповнювача і зв'язувальних речовин (латекс синтетичного каучуку БСК-65/3 і поліакриламід). Ведення такого роду зв'язуючих ускладнює технологічний процес, оскільки латекс схильний до коагуляції та призводить до утворення пластівців і об'єднання целюлозних волокон, що сприяє погіршенню просвіту та однорідності структури, а підвищений вміст наповнювача призводить до зниження міцності та зростання різнобічності. Тобто верхній бік паперу суцільно покритий нефлокульованим наповнювачем, а з сіткового боку волокна більш відкриті, хоча на їхній поверхні значною кількістю утримується наповнювач. Різнобічність паперу призводить до зниження друкарських властивостей паперу та їхньої стабільності і рівномірності. Близький за призначенням і технічною суттю відомий процес виготовлення офсетного паперу ("Каменогорка +" / Н. Попов и др./ Мир бумаги 2001. - № 3 - С. 38-40), що вимагає розмелювання листяної та хвойної біленої целюлози до досягнення середньої довжини волокон 2,2-2,5 мм і 0,9-1,1 мм відповідно, а як наповнювач використовують каолін. Відомий спосіб дає можливість забезпечити необхідний рівень непрозорості, але папір, отриманий за цим способом 2 2 має високу масу 1 м до 200 г/м . Слід зазначити, що забезпечення за цим способом такого 2 рівня непрозорості паперу масою 1 м - 60-65 г, як свідчать теоретичні розрахунки, що проведені на основі залежності Гуревича, Кубелки-Мунка, практично неможливо, застосовуючи як наповнювач звичайний каолін. Для цього необхідно було б підвищити зольність паперу до 2428 %, тобто підвищувати до цього рівня вміст каоліну в композиції паперу, знижуючи, при цьому значною мірою міцність паперу, призначеного для виготовлення дитячої продукції. Як показує проведений аналіз для забезпечення необхідного рівня того або іншого показника якості паперу для писання та друку в кожному конкретному випадку використовують різні методи, способи, підходи та технологічні рішення. Не кожен з розглянутих рішень є таким, який задовольняє всім вимогам, які висуваються до паперу для виготовлення зошитів, щоденників, шкільних підручників та іншої продукції для дітей. Тому для забезпечення необхідного рівня якості паперу для зошитів та шкільних підручників - білості 70-88 % (без застосування оптичних відбілювачів), гладкої поверхні без глянцю, 2 непрозорості (не менше 90 %), механічної міцності з масою 1 м 60-65 г, що відповідала б умовам і терміну їхнього використання та ваги підручників згідно з вимогами ДСанПін 5.5.6.1382007 "Гігієнічні вимоги до друкованої продукції для дітей" необхідно було виконати додатково дослідження. Це вимагало комплексного підходу до визначення вимог до виду, білості, ступеня дисперсності, розмірів часток і масової частки фракцій мінеральних наповнювачів і їхнього вмісту в композиції паперу, ступеня розмелювання та розроблення (фібрилювання) волокон целюлози, проклеювальних, зв'язувальних і зміцнювальних речовин, їхнього співвідношення та взаємозв'язку в створенні структури паперу, що відповідала б вимогам для виготовлення з нього зошитів, шкільних підручників, щоденників, інших виробів та продукції. Структура паперу для виготовлення зошитів та друкованої продукції являє собою набір хаотично орієнтованих в просторі волокон, у нашому випадку целюлозних, осі яких переважно орієнтовані паралельно площині формування полотна. Міцність при цьому забезпечується тільки безпосереднім зв'язком волокон між собою, а тому частки мінерального наповнювача, 2 UA 105493 U 5 10 15 20 25 30 35 40 45 50 55 60 який вводять до композиції такого паперу, розташовуючись між волокнами целюлози в структурі паперу, розривають ці зв'язки, знижуючи міцність паперу та виробів на його основі. А тому, для зниження негативної дії, наповнювач повинен бути тонкодисперсним (з найменшим діаметром часток) матеріалом, що забезпечує високу розвернуту поверхню та пористість, і завдяки цьому задовільну сорбційну здатність паперу, що є важливим під час писання або нанесення фарби на його поверхню. Застосування мінерального наповнювача високого ступеня дисперсності сприяє отриманню паперу з необхідними показниками механічної міцності, м'якості та еластичності, а високий рівень його показників непрозорості і білості є важливими для паперу, що використовується у виробництві продукції для дітей - шкільних, підручників, зошитів, щоденників тощо. Таким чином використовуючи разом з відповідним чином підготовленими целюлозними волокнами мінеральні високодисперсні наповнювачі, проклеювальні та зв'язувальні хімічні речовини можна отримати матеріали, в нашому випадку папір, з новим призначенням, спрогнозувати та забезпечити досягнення спеціальних показників якості. Відомий процес виготовлення паперу для типографського способу друку із сульфатної біленої целюлози з хвойної деревини і сульфатної біленої целюлози з листяної деревини, що вибраний нами за найближчий аналог, є найбільш близький за призначенням і технічною сутністю (К вопросу о разработке технологии производства типографской бумаги из сульфатной хвойной и лиственной целлюлозы, Д.У. Толстошкурова и др. Зб. науч. тр. центрального научноисследовательский институт бумаги "Совершенствование технологии бумаги" М.: Лесн. промсть, 1972 - С. 87-95). У відомому процесі виготовлення паперу для типографського способу друку розмелювання сульфатної хвойної целюлози проводять у ролі до ступеня помелу 18-20°ШР із наступним розмелюванням її в конічному млині до ступеня помелу 37-40°ШР; розмелювання листяної целюлози проводять у ролі до ступеня помелу 21°ШР. Розмелені волокна хвойної і листяної целюлози змішують у басейні, додають проклеювальну речовину і наповнювач каолін за масової частки 10 % від абсолютно сухого волокна. Для виготовлення паперу використовують суміш розмелених волокон целюлози з хвойної та листяної целюлози за співвідношення мас. %, 80:20; 70:30; 60:40; 50:50. Завдання корисної моделі є підвищення непрозорості паперу для писання та друку з максимальним збереженням показників механічної міцності та білості без застосування оптичних відбілювачів, придатним для виготовлення продукції для дітей згідно з вимогами Державних санітарних норм і правил, використовуючи властивості мікроструктури целюлозних волокон, мінеральних наповнювачів і хімічних проклеювальних і зв'язувальних речовин (за необхідності). В основу корисної моделі поставлено задачу створити паперове полотно з властивостями, що забезпечували б вимогам до паперу для писання і друку з високим ступенем непрозорості, призначених для виготовлення шкільних підручників, зошитів, щоденників які забезпечували б легкість і зручність писання і читання необхідної інформації, що нанесена з обох боків аркуша і не відбивалася б на зворотному боці, затрудняючи процеси писання або читання, та сприяючи зростанню навантаження на зір школярів, а також паперу для упакування харчових продуктів з метою захисту їх від дії сонячних променів. Задача вирішується за рахунок вибору та комбінування волокон целюлози на основі хвойної та листяної деревини, способів і якості розмелювання целюлозних волокон, виду, ступеня дисперсності та розмірів часток фракцій мінерального наповнювача та підготовлення паперової маси для формування (виливання) структури та властивостей паперу. Різні способи друку висувають неоднакові вимоги до показників якості паперу. Однак, головним і важливим фактором, крім непрозорості, білості та механічної міцності, що впливає на якість виготовленої поліграфічної продукції незалежно від виду друку, залишається неоднорідність структури, а отже, і властивостей паперового полотна. Неоднорідність паперу - це головна причина також нерівномірності всмоктування фарби в процесі друку, що призводить до зниження діапазону градації зображення, незадруковування його деталей та отримання плямистого вигляду відбитку. Найбільше відповідає таким вимогам сульфітна целюлоза, волокна якої є більш світлішими ніж сульфатної і легше піддаються вибілюванню, розмелюванню і використовуються традиційно для виробництва різних видів паперу для писання, друку є гнучкими і еластичними, що сприяє утриманню і зв'язуванню наповнювача в структурі паперу. Рівномірно розподіляючись волокна добавки по всій матриці з целюлозних волокон на основі сульфатної біленої целюлози з хвойних порід деревини і сульфатної біленої целюлози з листяних порід деревини створюють тривимірну основу зі значним ефектом сітчастих структур, 3 UA 105493 U 5 10 15 20 25 30 35 40 45 50 55 сприяють утримуванню мінерального наповнювача в цій створеній волокнистій системі, як результат позитивно сприяють досягненню бажаної високої гомогенізації (вирівнюванню) структури паперу. В цілому за рахунок рівномірного розподілу в ній всіх компонентів, що беруть участь у виливанні паперового полотна, покращується формування та комплекс його властивостей, що, в свою чергу, приводить до покращення якості друкованої продукції в цілому. Останнім часом на ринку з'явилась продукція німецької фірми J.Petten Maierf Söhne целюлоза Arbocel, що являє собою подрібнені природні волокна целюлози різної довжини, її використовують як нову добавку в технології виготовлення різних видів сумішей продукції будівельної галузі. Нами використані спеціальним способом розроблені тонкоподрібнені волокна целюлози (далі ТПВЦ) - натуральні волокна целюлози із хвойної і листяної деревини розміром часток від 20 до 2000 мкм як волокнисту аморфну добавку до паперової маси, яка повинна сприяти підвищенню непрозорості паперу, з максимальним збереженням білості та механічної міцності, рівномірності структурно-фізичних властивостей, вологості паперу вздовж і поперек паперового полотна за відповідних умов ведення технологічного процесу його виготовлення. Виконані нами дослідження показали, що для виробництва паперу для шкільних зошитів і підручників, найкращі результати отримані за використання ТПВЦ з масовою часткою фракцій 650-680 мкм 94-96 %, білістю 88 % як добавки до паперової маси з розмелених відповідним чином суміші волокон сульфатної біленої хвойної целюлози за масової частки від 0,8 до 2,2 % від абсолютно сухого волокна за традиційною технологією виготовлення паперу. Розмелювання та підготовку композиції паперової маси, введення до неї, за необхідності, наповнювача, проклеювальної та зв'язувальної речовин, розбавлення водою до одержання необхідної концентрації суспензії, з якої на сітці папероробної машини виготовляють (виливають) паперове полотно, потім його піддають пресуванню та сушінню проводили за прийнятими технологією та процесами. Задача вирішується за рахунок вибору та комбінуванню волокон біленої сульфатної целюлози з хвойної і сульфатної біленої целюлози листяної деревини та добавки до них на основі природних ТПВЦ, способу та якості розмелювання целюлози, мінерального наповнювача, проклеювальних і зв'язувальних речовин, підготовлення композиції паперової маси для виливання (формування) паперового полотна, його структури та властивостей. Досягнення результату підвищення показників непрозорості і білості паперу для друку за збереження при цьому показника механічної міцності, вирішується за рахунок того, що використовують у композиції сульфатну білену целюлозу з хвойних порід деревини (СФАХД) і сульфатну білену целюлозу з листяних порід деревини (СФАЛД), за відповідного ступеня розмелювання та співвідношення в паперовій масі, добавку до неї природних ТПВЦ, білістю 88 %, з масовою часткою фракцій з розміром волокон 640-680 мкм 90-98 % за масової частки 0,8-2,2 % від абсолютно сухого волокна, а як наповнювач до паперової маси вводять діоксид титану за різних співвідношень та масової часті від абсолютно сухого волокна, масовою часткою наповнювача 2-6 % від абсолютно сухого волокна. Використання проклеювальних та виготовлення паперу проводили за відомими технологіями, а як зв'язувальну речовину вводять полівінілспиртове волокно (ПВС) за відповідної масової частки від абсолютно сухого волокна. Згідно з корисною моделлю папір для писання та друку містить білені волокна сульфатної біленої целюлози з хвойної та листяної деревини, розмелені до 42-44°ШР і 24-26°ШР відповідно, ТПВЦ за масової частки фракції 640-680 мкм 93-95 %, отримані фракції волокон змішують перед формуванням (виливанням) паперу, мас. %: целюлоза з хвойних порід деревини 78-92 целюлоза з листяної деревини 21,2-5,8 ТПВЦ 0,8-2,2, а як наповнювач до паперової маси вводять діоксид титану, масовою часткою фракції 2-3 мкм 95-96 % і білістю (коефіцієнт відбиття) 94 %, за масової частки 2-6 % від абсолютно сухого волокна, а як зв'язувальну речовину вводять полівінілспиртове волокно за масової частки 0,71,0 % від абсолютно сухого волокна. Використання діоксину титану як наповнювача пояснюється наступним чином: як мінеральний наповнювач для паперу зазвичай використовують каолін, який сприяє зростанню першопочаткової непрозорості паперу. Однак у присутності проклеювальних і зв’язувальних речовин (зазвичай папір для писання та друку проклеюється) каолін порівняно мало впливає на непрозорість і може навіть підсилювати просвічування паперу (Джемс П. Кейси "Свойства бумаги и ее переработка". Перев. с английского Том 2. М.: Голесбумиздат. - 1960. - 650 с). 4 UA 105493 U 5 10 15 20 25 30 35 40 45 50 55 60 Діоксид титану, в порівнянні з іншими мінеральними наповнювачами, що водяться до композиції паперу (наприклад, каолін) має високий ступінь дисперсності та коефіцієнт заломлення, а білість перевищує 96 %. А тому створюючи суміш наповнювачів на основі діоксид титану та спученого перліту, досягаються найкращі споживні властивості: непрозорість, механічна міцність та білість паперу для писання та друку, виготовлення зошитів, щоденників, підручників і іншої друкованої продукції для дітей і школярів за порівняно незначних витрат змішаного наповнювача порівняно з каоліном - в папері для офсетного способу друку вміст каоліну згідно з вимогами стандарту ГОСТ 9094 досягає 14 %. Непрозорість паперу залежить від коефіцієнтів розсіювання компонентів паперу, що в свою чергу залежить від розмірів часток наповнювачів: за зменшення розмірів часток наповнювача до відповідного оптимуму коефіцієнт розсіювання і відповідно непрозорість виготовленого з ним в композиції паперу зростають. Коефіцієнти розсіювання каоліну - 1,56, целюлози - 1,53, діоксид титану - 2,56. Наповнювач на основі діоксиду титану, як показали наші попередні експериментальні дослідження, надають паперу, в композицію його введено на стадії підготовки паперової маси, м'якість, безшумність, друкарські фарби задовільно сорбуються його поверхнею, а ступінь утримування в паперовому полотні під час його формування на сітці папероробної машини зростає до 68 % (ступінь утримання каоліну за всіх рівних умов експерименту не перевищує 57 %). Крім того, було встановлено, що зростання показника непрозорості досягається за меншої витрати наповнювача ніж, наприклад, з використанням каоліну або спученого перліту, що сприяє незначному зниженню його механічної міцності та білості. Рівень непрозорості паперу за корисною моделлю значно вище 90 % і становить 92 %, а показники білості та механічної міцності відповідають санітарним нормам та правилам, що висуваються до якості та вимог виготовлення виробів (зошитів, підручників) для дітей дошкільного та шкільного віку. Виготовлення зразків паперу виготовляли таким чином: сульфатну білену целюлозу з хвойної деревини і сульфатну білену целюлозу з листяної деревини після роздільного розпускання в гідрозбивачі розмелювали (в ролі або в млині безперервної дії) до досягнення ступеня помелу 42-44°ШР і 24-26°ШР відповідно. Розмелені волокна двох видів целюлози змішували між собою у воді, створюючи волокнисту композицію в різних співвідношеннях, мас. %, до отриманої суспензії волокнистої композиції вводили наповнювач діоксид титану, ТПВЦ та полівінілспиртове волокно за різної масової частки від абсолютно сухого волокна, 2 мас. %. З отриманої паперової маси відомим способом виготовляли зразки паперу масою 1 м 60 г згідно з корисною моделлю і аналогом. Корисна модель пояснюється таким прикладами. Приклад 1. Зразки паперу виготовляють з паперової маси, що має композицію з сульфатної біленої целюлози з хвойної деревини, розмеленої до 42°ШР і сульфатної біленої целюлози з листяної деревини, розмеленої до 24°ШР у співвідношенні мас. % 78:22, ТПВЦ за масової частки 0,8 % від абсолютно сухого волокна і наповнювач: діоксид титану за масової частки 2 %, та полівінілспиртове волокно за масової частки 0,65 % від абсолютно сухого волокна. Приклад 2. Зразки паперу виготовляють з паперової маси, що має композицію з сульфатної біленої целюлози з хвойної деревини, розмеленої до 42°ШР і сульфатної біленої целюлози з листяної деревини, розмеленої до 24°ШР у співвідношенні мас. % 86:14, ТПВЦ за масової частки 1,2 % від абсолютно сухого волокна і наповнювач: діоксид титану за масової частки 2 %, та полівінілспиртове волокно за масової частки 0,75 % від абсолютно сухого волокна. Приклад 3. Зразки паперу виготовляють з паперової маси, що має композицію з сульфатної біленої целюлози з хвойної деревини, розмеленої до 42°ШР і сульфатної біленої целюлози з листяної деревини, розмеленої до 24°ШР у співвідношенні мас. % 90:10, ТПВЦ за масової частки 1,8 % від абсолютно сухого волокна і наповнювач: діоксид титану за масової частки 3 %, та полівінілспиртове волокно за масової частки 0,85 % від абсолютно сухого волокна. Приклад 4. Зразки паперу виготовляють з паперової маси, що має композицію з сульфатної біленої целюлози з хвойної деревини, розмеленої до 42°ШР і сульфатної біленої целюлози з листяної деревини, розмеленої до 24°ШР у співвідношенні мас. % 82:18, ТПВЦ за масової частки 2 % від абсолютно сухого волокна і наповнювач: діоксид титану за масової частки 4 %, та полівінілспиртове волокно за масової частки 0,95 % від абсолютно сухого волокна. Приклад 5. Зразки паперу виготовляють з паперової маси, що має композицію з сульфатної біленої целюлози з хвойної деревини, розмеленої до 42°ШР і сульфатної біленої целюлози з листяної деревини, розмеленої до 24°ШР у співвідношенні мас. % 92:18, ТПВЦ за масової частки 2,2 % від абсолютно сухого волокна і наповнювач: діоксид титану за масової частки 5 %, та полівінілспиртове волокно за масової частки 1,0 % від абсолютно сухого волокна. Приклад 6. Згідно з аналогом сульфатну білену целюлозу з хвойної деревини розмелювали в ролі до ступеня помелу 37°ШР, а білену сульфатну целюлозу з листяних порід до 21°ШР, 5 UA 105493 U 5 10 15 змішували в басейні за співвідношенням, мас. % 80:20, вводили наповнювач каоліну, а масова частка якого становить 10 % від абсолютно сухого волокна. Приклад 7. Зразки паперу виготовляють з вимогами ГОСТ 9094, композицію з сульфатної біленої целюлози з хвойної деревини, розмеленої до 44°ШР і сульфатної біленої целюлози з листяної деревини, розмеленої до 26°ШР, але співвідношення при цьому складає 95:05, а масова частка каоліну становить 14 % від абсолютно сухого волокна. Отримані зразки паперу випробовували за показниками непрозорості, білості та розривною довжиною згідно з нормативною документацією, що прийнята в целюлозно-паперовій галузі, а 2 також рівномірність показників маси 1 м та вологості у 8 точках по ширині аркуша. Результати випробування зразків згідно з заявкою та аналогом наведені в табл. 1 і 2. Запропонована технологія дає змогу отримати паперову масу, целюлозні волокна якої, що характеризуються високою питомою поверхнею дисперсної фази, оскільки в процесі, запропонованого способу розмелювання целюлози та внаслідок її набухання відбувається розпушення структури волокна, що сприяє його поздовжному та поперечному розщепленню на гнучкі анізометричні частки та фібрилюванню (розчісуванню та тонкі волоконця - вусики). За такого способу розмелювання вивільняється також значна кількість реакційноздатних гідроксильних ОН-груп целюлози які беруть участь в утворенні міжмолекулярних зв'язків між елементами суспензії паперової маси (целюлозне волокно, зв'язуючі і проклеювальні речовини, наповнювач) у процесі виливання і формування паперового полотна. 20 Таблиця 1 1 2 Значення показника Приклади 3 4 5 2 4 5 6 7 0,8 1,2 1,8 2,0 2,2 0,65 0,75 0,85 0,95 1,0 60,2 5480 86 82 1,4 60,2 5480 88 84 1,4 60,2 5460 88 86 1,2 60,3 5380 90 88 1,2 60,2 5320 92 88 1,0 60,3 3500 90 82 2,6 60,3 3000 90 84 2,2 Найменування показника Масова частка наповнювача, % (діоксиду титану) Масова частка ТПВЦ, % Масова частка зв'язувальної речовини ПВС, мас. % 2 Маса паперу площею 1 м , г Розривна довжина, м Непрозорість, % Білість, % Лінійна деформація паперу, % 25 30 35 6 Каолін 10 7 Каолін 14 Для підвищення механічної міцності та стійкості паперу до стирання, зниження лінійної деформації паперу для писання та друку в умовах підвищеної вологості, а також для зв'язування компонентів паперової маси до її складу ввели зв'язувальний компонент з дисперсії полімеру - полівінілспиртове волокно, що характеризується здатністю частково розм'якшуватись у мокрому стані за дії підвищеної температури і міцно зв'язувати (склеювати) базові целюлозні волокна, між якими та на поверхні яких розміщуються тонкодисперсні частки мінерального наповнювача. Таким чином, високі механічні показники міцності паперу, до складу якого введи полівінілспиртові волокна, досягаються не тільки механічним переплетінням елементів волокнистої композиції, але й і частковим сплавленням (склеювання) часток зв'язувальної речовини - полівінілспиртового волокна, волокон целюлози та часток наповнювача в папері. Полівінілспиртові волокна, як зв'язувальна речовина і розмелені целюлозні волокна посилюють зчеплення волокон в структурі паперу, сприяють зростанню механічного і адсорбційного утримання часток наповнювача целюлозними волокнами, надаючи паперу рівномірну структуру, підвищуючи його міцність, гладкість і опір вищипуванню волокон і часток наповнювача фарбою під час друкування та стирання гумкою, в порівнянні з папером, що виготовлений за традиційною технологією. 6 UA 105493 U Таблиця 2 Найменування показника Маса паперу площею 1 2 м , г згідно з корисною моделлю згідно з аналогом Вологість, % згідно з корисною моделлю згідно з аналогом 5 10 15 Значення показника Приклади 3 4 5 1 2 60,2 60,3 60,2 60,4 60,2 60,3 60,3 60,5 5,8 5,3 5,8 5,4 5,8 5,4 5,8 5,8 6 7 60,2 60,5 60,3 60,4 60,2 60,6 5,8 5,7 5,8 5,2 5,7 5,6 Як видно з аналізу результатів виконання досліджень за введення в композицію паперу до 2-5 % комбінованого наповнювача на основі діоксиду титану та ТПВЦ практично не призвело до зниження його механічної міцності та білості в порівнянні з папером без мінерального наповнювача, однак, показник непрозорості зростає значною мірою за незначних витрат наповнювача у порівнянні з використанням традиційних мінеральних наповнювачів і способів виготовлення паперу. 2 Папір, виготовлений за аналогом, характеризується нерівномірними показниками маси 1 м та вологості у 8-й точках, що знижує якість фарбосприйняття поверхнею паперу під час друкування. Підвищене значення показника міцності деформації призводить до несуміщення фарб під час багатофарбового друку. Розроблені зразки паперу відрізняються однорідністю показників якості по ширині аркуша у порівнянні з аналогами, підвищеним показниками непрозорості, міцності і білості, а також зниженим показником лінійної деформації паперового полотна під час зволоження. А це вказує на збереження високої якості друкувальної продукції та її рівномірністю з використанням розробленого паперу, дає змогу використовувати його для виготовлення спеціальних і відповідальних матеріалів, документів або виробів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 Спосіб виробництва паперу на основі волокон сульфатної біленої целюлози з хвойної і листяної деревини, що включає процеси розбивання целюлози в гідрозбивачі, розмелювання, очищення волокнистої суспензії введення мінеральних наповнювачів, проклеювальних речовин, виливання (формування) паперового полотна, який відрізняється тим, що розмелювання біленої сульфатної целюлози з хвойної деревини ведуть до ступеня помелу 42-44°ШР, а біленої сульфатної целюлози з листяної деревини до ступеня помелу 24-26°ШР, використовують тонкоподрібнені волокна целюлози (далі ТПВЦ) за масової частки фракції 640-680 мкм 93-95 %, отримані фракції волокон змішують перед формуванням (виливанням) паперу, мас. %: целюлоза з хвойних порід деревини 78-92 целюлоза з листяної деревини 21,2-5,8 ТПВЦ 0,8-2,2, при цьому як наповнювач до паперової маси вводять діоксид титану, масовою часткою фракції 2-3 мкм 95-96 % і білістю (коефіцієнт відбиття) 94 %, за масової частки 2-6 % від абсолютно сухого волокна, а як зв'язувальну речовину вводять полівінілспиртове волокно за масової частки 0,7-1,0 % від абсолютно сухого волокна. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of paper pulp for paper of high non-transparency, strength and whiteness

Автори англійськоюKoptiukh Leonid Andriiovych, Stretovych Svitlana Serhiivna, Osyka Viktor Anatoliiovych, Merezhko Nina Vasylivna, Yaroshovets Tetiana Ivanivna

Назва патенту російськоюПроцесс подготовки бумажной массы для производства бумаги повышенной непрозрачности, прочности и белизны

Автори російськоюКоптюх Леонид Андреевич, Стретович Светлана Сергеевна, Осина Виктор Анатольевич, Мережко Нина Васильевна, Ярошовец Татьяна Ивановна

МПК / Мітки

МПК: D21H 11/04, D21H 13/00

Мітки: непрозорості, білості, маси, паперової, підвищеної, виробництва, процес, підготовки, міцності, паперу

Код посилання

<a href="https://ua.patents.su/9-105493-proces-pidgotovki-paperovo-masi-dlya-virobnictva-paperu-pidvishheno-neprozorosti-micnosti-ta-bilosti.html" target="_blank" rel="follow" title="База патентів України">Процес підготовки паперової маси для виробництва паперу підвищеної непрозорості, міцності та білості</a>