Спосіб виробництва паперу для писання та друку підвищеної непрозорості, білості і механічної міцності

Номер патенту: 105494

Опубліковано: 25.03.2016

Автори: Стретович Світлана Сергіївна, Коптюх Леонід Андрійович, Глушкова Тетяна Геннадіївна

Формула / Реферат

Спосіб виробництва паперу на основі волокон біленої целюлози з хвойної і листяної деревини, що включає процеси розбивання целюлози в гідрозбивачі, розмелювання, очищення волокнистої суспензії, введення мінеральних наповнювачів, проклеювальних речовин, виливання (формування) паперового полотна, який відрізняється тим, що як волокнисту сировину використовують: волокна біленої целюлози з хвойної деревини (сульфітної і сульфатної), розмеленої до ступеня помелу 42-44°ШР, та біленої сульфатної целюлози з листяної деревини, розмеленої до ступеня помелу 24-26°ШР, при цьому отримані фракції волокна змішують перед формуванням (виливанням) паперу за співвідношенням, мас. %:

сульфітна целюлоза з хвойних порід

18-22

сульфатна целюлоза з хвойних порід

48-52

сульфатна целюлоза з листяної деревини

26-34,

а як наповнювач до паперової маси вводять суміш діоксиду титану з масовою часткою фракції 2-3 мкм 95-96 % і білістю (коефіцієнтом відбиття) 94 % і каолін з масовою часткою фракції 2-3 мкм 92-94 % і білістю (коефіцієнтом відбиття) 87 % за таким співвідношенням компонентів наповнювача, мас %:

діоксиду титану

48-52

каолін

48-52,

а процес проводять таким чином, що масова частка наповнювача в папері складає 6 % від абсолютно сухого волокна.

Текст

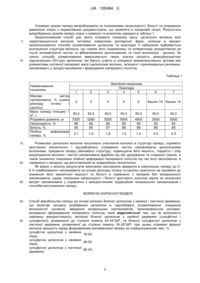

Реферат: Спосіб виробництва паперу на основі волокон біленої целюлози з хвойної і листяної деревини включає процеси розбивання целюлози в гідрозбивачі, розмелювання, очищення волокнистої суспензії, введення мінеральних наповнювачів, проклеювальних речовин, виливання (формування) паперового полотна. Як волокнисту сировину використовують: волокна біленої целюлози з хвойної деревини (сульфітної і сульфатної) та біленої сульфатної целюлози з листяної деревини. Отримані фракції волокна змішують перед формуванням (виливанням) паперу . Як наповнювач до паперової маси вводять суміш діоксиду титану та каоліну . UA 105494 U (54) СПОСІБ ВИРОБНИЦТВА ПАПЕРУ ДЛЯ ПИСАННЯ ТА ДРУКУ ПІДВИЩЕНОЇ НЕПРОЗОРОСТІ, БІЛОСТІ І МЕХАНІЧНОЇ МІЦНОСТІ UA 105494 U UA 105494 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі целюлозно-паперової промисловості і може бути використаним у виробництві паперу для писання (для виготовлення зошитів, щоденників, шкільних підручників, креслення, малювання, картографічного, іншої продукції); друку (офсетний, літографський, глибокий способи), інших видів паперу, до яких висуваються підвищені вимоги щодо показників непрозорості, білості, механічної міцності. Як відомо, чинні на території країн колишнього СРСР, у тому числі і на території України, державні стандарти ГОСТ 9094-89 "Бумага для печати офсетная. Технические условия", ГОСТ 18510-87 "Бумага писчая. Технические условия" регламентують виготовлення паперу масою 1 2 м 60 г, 80 г, 100 г і вище. Згідно з цими стандартами для забезпечення необхідного рівня показників білості, непрозорості, механічної міцності паперу до його складу необхідно ввести до 14 % мінерального наповнювача від маси абсолютно сухого волокна. Однак, високий вміст мінерального наповнювача призводить до значного зниження механічної міцності паперу розривної довжини або руйнівного зусилля, що не відповідатиме вимогам санітарних норм і правил щодо його використання для виготовлення продукції для дітей, в тому числі зошитів та підручників. Відповідно до вимог ДСанПін 5.5.6.138-2007 "Гігієнічні вимоги до друкованої продукції для дітей" папір для зошитів і книжкової продукції, у тому числі шкільних підручників повинен мати матову поверхневу білість 70-88 % і без використання оптичних відбілювачів, непрозорість не менше 90 %, високу механічну міцність, що забезпечує технологічність його перероблення на сучасному високошвидкісному поліграфічному устаткуванні і тривалий термін експлуатації продукції на його основі (наприклад, зошити, щоденники, шкільні підручники, книги, словники тощо). Папір для письма та друку повинен мати певні властивості, що характеризуються комплексом показників, які забезпечують високу якість виготовленої на його основі продукції. Незалежно від виду і способу друку на друкарські властивості паперу впливають однорідність його структури, здатність сприймати друкарську фарбу, білість, гладкість і площинність поверхні, мікрогеометрія поверхні, м'якість (стисливість), опір пилимості, стійкість поверхні до вищипування. До числа факторів, що визначають якість друкованої продукції належать також ступінь контрастності між задрукованими і незадрукованими ділянками, чіткість друку, його просвічуваність, тобто показники непрозорості паперу. Непрозорість - це здатність паперу протистояти проникненню світла, властивість, яка забезпечує непросвічування зворотного боку паперового полотна і визначає здатність закривати візуально чорні відбитки на підкладений папір або на протилежному боці того ж паперу. Цей показник особливо важливий за двобічного писання та копіювання, коли друк або писання наносяться з обох боків аркуша паперу. 2 Чим нижча маса паперу площі 1 м , тим складніше забезпечити його структурі рівномірний просвіт і необхідний комплекс властивостей, що забезпечують високу якість друкованої продукції, умови та термін її використання: непрозорість, білість і механічну міцність. Міцність, друкарські і деформаційні властивості паперу залежать від міцності сил зчеплення волокон між собою, розмірів, ступеня розроблення і міцності самих волокон і їхнього розташування у структурі паперу. Досягти необхідного рівня показників, які задовольняли б вимогам паперу для друку, і забезпечити їхню рівномірність і однорідність за довжиною і шириною паперового полотна, можливо використовуючи для виготовлення паперу волокнисту масу з відповідними розмірами целюлозних волокон або ступенем їхнього помелу. Забезпечити одержання волокнистої маси з одними і тими розмірами волокон, створити такі умови і здійснити розмелювання, за якого всі волокна обробляються однаково, практично неможливо. Особливо це стосується розмелювання в конічних або дискових млинах безперервної дії. Нерівномірність паперу за зазначеними показниками призводить до того, що фарба закріплюється тільки на виступаючих нерівностях паперу і задрукований зразок буде нерівним (буде мати пробіли - незадруковані ділянки), а це, в свою чергу призведе до відбракування продукції. Відомий спосіб підвищення білості паперу для писання та друку, який досягається тим, що паперова маса на основі розмеленої до ступеня помелу 35°ШР біленої сульфітної целюлози, проклеювальної речовини і коагулянта, містить мінеральний наповнювач - каолін 8-23 % від абсолютно сухого волокна в папері (Авт. св. СРСР № 541907 опуб. 05.01.77 Бюл. № 1 "Бумажная масса"). Досягнутий рівень білості паперу згідно з АС 541907 - становить 78 %. Однак, зазначений спосіб не може мати широкого застосування, оскільки досягнутий рівень білості паперу знаходиться на низькому рівні, а високий вміст наповнювача в папері (23 %) призводить до значного зниження механічної міцності паперу, що є важливим показником особливо за виготовлення продукції для дітей дошкільного та шкільного віку. 1 UA 105494 U 5 10 15 20 25 30 35 40 45 50 55 60 Відомий процес виготовлення паперу для друку, до композиції якого як наповнювач додатково до каоліну вводять цеоліт за сумарного вмісту суміші наповнювача в папері 12,3 % від абсолютно сухого волокна (патент України 7500 на винахід Д 21 Н 11/04; Д 21 Н 11/67, опубліковано 15.02.2006, бюл. № 2, 2006 р.) Однак слід зазначити, що цеоліт має абразивні властивості, а тому його використання за високого вмісту в папері може викликати пошкодження сіток, сукон, пресових валів та дзеркально відполірованої поверхні сушильних циліндрів папероробної машини, що призведе до додаткових витрат на усунення зазначених наслідків. Більш близьким до запропонованого процесу є процес виготовлення типографського паперу 2 (Снижение масси 1 м типографской бумаги./ А. Ершов и др…// Бумажная промышленность. 1981 - № 2 - С. 3-4). Папір виготовляють з використанням розмелених волокон сульфатної біленої хвойної целюлози і сульфатної біленої листяної целюлози. Як наповнювач використовують суміш каоліну та діоксиду титану за сумарної витрати наповнювача 14 % від маси волокна. Відомий процес передбачає спільне введення наповнювача і зв'язувальних речовин (латекс синтетичного каучуку БСК - 65/3 і поліакриламід). Ведення такого роду зв'язуючих ускладнює технологічний процес, оскільки латекс схильний до коагуляції та призводить до утворення пластівців і об'єднання целюлозних волокон, що сприяє погіршенню просвіту та однорідності структури, а підвищений вміст наповнювача призводить до зниження міцності та зростання різнобічності. Тобто верхній бік паперу суцільно покритий нефлокульованим наповнювачем, а з сіткового боку волокна більш відкриті, хоча на їхній поверхні значною кількістю утримується наповнювач. Різнобічність паперу призводить до зниження друкарських властивостей паперу та їхньої стабільності і рівномірності. Близький за призначенням і технічною суттю відомий процес виготовлення офсетного паперу ("Каменогорка +" / Н. Попов и др./ Мир бумаги 2001. - № 3 - С. 38-40), що вимагає розмелювання листяної та хвойної біленої целюлози до досягнення середньої довжини волокон 2,2-2,5 мм і 0,9-1,1 мм відповідно, а як наповнювач використовують каолін. Відомий спосіб дає можливість забезпечити необхідний рівень непрозорості, але папір, отриманий за цим способом 2 2 має високу масу 1 м до 200 г/м . Слід зазначити, що забезпечення за цим способом такого 2 рівня непрозорості паперу масою 1 м -60-65 г, як свідчать теоретичні розрахунки, що проведені на основі залежності Гуревича, Кубелки-Мунка, практично неможливо, застосовуючи як наповнювач звичайний каолін. Для цього необхідно було б підвищити зольність паперу до 2428 %, тобто підвищувати до цього рівня вміст каоліну в композиції паперу, знижуючи при цьому значною мірою міцність паперу, призначеного для виготовлення дитячої продукції. Як показує проведений аналіз для забезпечення необхідного рівня того або іншого показника якості паперу для писання та друку в кожному конкретному випадку використовують різні методи, способи, підходи та технологічні рішення. Не кожен з розглянутих рішень є таким, який задовольняє всім вимогам, які висуваються до паперу для виготовлення зошитів, щоденників, шкільних підручників та іншої продукції для дітей. Тому для забезпечення необхідного рівня якості паперу для зошитів та шкільних підручників - білості 70-88 % (без застосування оптичних відбілювачів), гладкої поверхні без глянцю, 2 непрозорості (не менше 90 %), механічної міцності з масою 1 м 60-65 г, що відповідала б умовам і терміну їхнього використання та ваги підручників згідно з вимогами ДСанПін 5.5.6.1382007 "Гігієнічні вимоги до друкованої продукції для дітей" необхідно було виконати додатково дослідження. Це вимагало комплексного підходу до визначення вимог до виду, білості, ступеня дисперсності, розмірів часток і масової частки фракцій мінеральних наповнювачів і їхнього вмісту в папері. Створення волокнистої композиції на основі сульфітної целюлози, що характеризується м'якістю та еластичністю волокон, сульфатної, волокна якої мають високу механічну міцність, і целюлози з листяних порід деревини, що мають значно меншу довжину волокон у порівняні з волокнами целюлози з хвойної деревини і заповнюють проміжки між ними під час формування паперу, ступеня розмелювання та розроблення (фібрилювання) волокон целюлози, проклеювальних, зв'язувальних і зміцнювальних речовин, їхнього співвідношення та взаємозв'язку в створенні структури паперу, що відповідала б вимогам для виготовлення з нього зошитів, шкільних підручників, щоденників, інших виробів та продукції. Структура паперу для виготовлення зошитів та друкованої продукції являє собою набір хаотично орієнтованих в просторі волокон, у нашому випадку целюлозних, осі яких переважно орієнтовані паралельно площині формування полотна. Міцність при цьому забезпечується тільки безпосереднім зв'язком волокон між собою, а тому частки мінерального наповнювача, який вводять до композиції такого паперу, розташовуючись між волокнами целюлози в структурі паперу, розривають ці зв'язки, знижуючи міцність паперу та виробів на його основі. А тому, для 2 UA 105494 U 5 10 15 20 25 30 35 40 45 50 55 зниження негативної дії, наповнювач повинен бути тонкодисперсним (з найменшим діаметром часток) матеріалом, що забезпечує високу розвернуту поверхню та пористість, і завдяки цьому задовільну сорбційну здатність паперу, що є важливим під час писання або нанесення фарби на його поверхню. Застосування мінерального наповнювача високого ступеня дисперсності сприяє отриманню паперу з необхідними показниками механічної міцності, м'якості та еластичності, а високий рівень його показників непрозорості і білості є важливими для паперу, що використовується у виробництві продукції для дітей - шкільних, підручників, зошитів, щоденників тощо. Таким чином використовуючи разом з відповідним чином підготовленими целюлозними волокнами мінеральні високодисперсні наповнювачі, проклеювальні та зв'язувальні хімічні речовини можна отримати матеріали, в нашому випадку папір, з новим призначенням, спрогнозувати та забезпечити досягнення спеціальних показників якості. Відомий процес виготовлення паперу для типографського способу друку із сульфатної біленої целюлози з хвойної деревини і сульфатної біленої целюлози з листяної деревини, що вибраний нами за найближчий аналог, є найбільш близький за призначенням і технічною суттю (К вопросу о разработке технологии производства типографской бумаги из сульфатной хвойной и лиственной целлюлозы, Д.У. Толстошкурова и др. Зб. науч. тр. центрального научноисследовательский институт бумаги "Совершенствование технологии бумаги" М.: Лесн. промсть, 1972 - С. 87-95). У відомому процесі виготовлення паперу для типографського способу друку розмелювання сульфатної хвойної целюлози проводять у ролі до ступеня помелу 18-20°ШР із наступним розмелюванням її в конічному млині до ступеня помелу 37-40°ШР; розмелювання листяної целюлози проводять у ролі до ступеня помелу 21°ШР. Розмелені волокна хвойної і листяної целюлози змішують у басейні, додають проклеювальну речовину і наповнювач каолін за масової частки 10 % від абсолютно сухого волокна. Для виготовлення паперу використовують суміш розмелених волокон целюлози з хвойної та листяної целюлози за співвідношення мас. %, 80:20; 70:30; 60:40; 50:50. Задача корисної моделі є підвищення непрозорості паперу для писання та друку з максимальним збереженням показників механічної міцності та білості без застосування оптичних відбілювачів, придатним для виготовлення продукції для дітей згідно з вимогами Державних санітарних норм і правил, використовуючи властивості мікроструктури целюлозних волокон, мінеральних наповнювачів і хімічних проклеювальних і зв'язувальних речовин (за необхідності). В основу корисної моделіпоставлено задачу створити паперове полотно з властивостями, що забезпечувати б вимогам до паперу для писання і паперу для друку з високим ступенем непрозорості, призначених для виготовлення шкільних зошитів, щоденників і підручників, які забезпечували б легкість і зручність писання і читання необхідної інформації, що нанесена з обох боків аркуша і не відбивалася б на зворотному боці, затрудняючи процеси писання та читання, сприяючи зростанню навантаження на зір школярів. Задача вирішується за рахунок вибору та комбінування волокон целюлози на основі хвойної та листяної деревини, способів і якості розмелювання целюлозних волокон, виду, ступеня дисперсності та розмірів часток фракцій мінерального наповнювача, підготовлення паперової маси для формування (виливання) структури та властивостей паперу. У способі виготовлення паперу за даною корисною моделлю досягнення результату підвищення показників непрозорості і білості паперу для друку за збереження при цьому показника механічної міцності, вирішується за рахунок того, що використовують у композиції сульфітну (СФІХД) та сульфатну білену целюлозу з хвойних порід деревини (СФАХД) і сульфатну білену целюлозу з листяних порід деревини (СФАЛД), за відповідних ступенів розмелювання та співвідношення в паперовій масі, а як наповнювач до паперової маси вводять суміш діоксиду титану і каоліну за різних співвідношень та масової частки від абсолютно сухого волокна. Використання проклеювальних та виготовлення паперу проводили за відомими технологіями. Згідно з корисною моделлю, целюлоза з хвойних порід деревини розмелюється до ступеня помелу 42-44°ШР, а целюлоза з листяної деревини розмелюється до ступеня помелу 24-26°ШР, отримані фракції волокон целюлози змішують перед формуванням (виливанням) паперу за співвідношенням, мас. %.: сульфітна целюлоза з 18-22 хвойних порід сульфатна целюлоза з 48-52 хвойних порід 3 UA 105494 U 5 10 15 20 25 30 35 40 45 50 сульфатна целюлоза з 26-34, листяної деревини а як наповнювач до паперової маси вводять суміш діоксиду титану з масовою часткою фракції 2-3 мкм 95-96 % і білістю (коефіцієнтом відбиття) 94 % і каолін з масовою часткою фракції 2-3 мкм 92-94 % і білістю (коефіцієнтом відбиття) 87 % за таким співвідношенням компонентів наповнювача, мас %: діоксиду титану з масовою часткою фракцій 2-3 мкм 9548-52 96 % і білістю (коефіцієнтом відбиття) 94 % каолін з масовою часткою фракцій 2-3 мкм 92-94 % і 48-52, білістю (коефіцієнтом відбиття) 87 % а процес проводять таким чином, що масова частка наповнювача в папері складає 6 % від абсолютно сухого волокна. Використання комбінованого наповнювача пояснюється наступним чином: як мінеральний наповнювач для паперу зазвичай використовують каолін, який сприяє зростанню першопочаткової непрозорості паперу. Однак у присутності проклеювальних і зв'язувальних речовин (зазвичай папір для писання та друку проклеюється) каолін порівняно мало впливає на непрозорість і може навіть підсилювати просвічування паперу (Джемс П. Кейси "Свойства бумаги и ее переработка". Перев. с английского Том 2. М.: Голесбумиздат. - 1960.-650 с). Суміш наповнювачів на основі діоксиду титану та каоліну як показали наші попередні експериментальні дослідження, надають паперу, в композицію якого вона введена на стадії підготовки паперової маси, м'якість, безшумність, друкарські фарби задовільно сорбуються його поверхнею, а ступінь утримування її в паперовому полотні під час його формування на сітці папероробної машини зростає до 68 % (за традиційної технології утримання наповнювача в папері не перевищує 57 %). Крім того, було встановлено, що зростання показника непрозорості досягається за меншої витрати суміші наповнювачів ніж, наприклад, з використанням тільки окремо каоліну або діоксиду титану, що сприяє незначному зниженню його механічної міцності та білості. Рівень непрозорості паперу за винаходом значно вище 90 % і становить 92 %, а показники білості та механічної міцності відповідають санітарним нормам та правилам, що висуваються до якості та вимог виготовлення виробів (зошитів, підручників) для дітей дошкільного та шкільного віку. Діоксид титану, в порівнянні з іншими мінеральними наповнювачами, що вводяться до композицій паперу (наприклад, каолін) має найбільш високий ступінь дисперсності та коефіцієнт заломлення, а білість перевищує 98 %. А тому створюючи суміш наповнювачів на основі діоксиду титану та каоліну, досягаються найкращі споживні властивості (непрозорість, механічна міцність та білість) паперу для письма та друкованої продукції для дітей та школярів за порівняно незначних витрат у порівнянні з каоліном (в папері для офсетного способу друку вміст каоліну згідно з вимогами стандарту становить 14 %). Непрозорість паперу залежить від коефіцієнтів розсіювання, що в свою чергу залежить від розмірів часток наповнювачів: за зменшення розмірів часток до відповідного оптимуму коефіцієнт розсіювання і, відповідно непрозорість виготовленого з ним у композиції паперу, зростають. Коефіцієнти розсіювання каоліну - 1,56, целюлози - 1,53, діоксиду титану - 2,56. Розмелювання целюлозного волокна сприяє зростанню міцності зчеплення і міжволоконного зв'язку в папері. Однак розмелювання до високого ступеня помелу целюлозного волокна під час виготовлення паперу для писання та друку призводить до підвищення показника вищипування, який характеризується вириванням з поверхні паперу волоконець целюлози та дрібних часток наповнювача під час контакту з фарбою, знижує його якість і еластичність. Саме тому, нами експериментальним шляхом визначені умови розмелювання біленої сульфітної і сульфатної целюлози з хвойної деревини і сульфатної біленої целюлози з листяної деревини, а також співвідношення компонентів паперової маси целюлози (з хвойної і листяної деревини), визначені вимоги до мінеральних наповнювачів або їхніх сумішей та масових часток наповнювача, що введені до паперової маси перед формуванням з неї паперового полотна. Ступінь зв'язування і утримування наповнювача в папері визначається кількістю наповнювача, зв'язаного тим або іншим способом з волокном і здатністю цих зав'язків протистояти навантаженню, і силам, що виникають під час перемішування та переміщення в технологічному процесі паперової маси, а також під час процесів виливання (формування), пресування та сушіння паперового полотна. Тобто, завданням є досягнення високого рівня 4 UA 105494 U 5 10 15 20 25 30 35 40 45 50 55 непрозорості з максимальним збереженням або підвищенням показників його білості та механічної міцності. Зростання ступеня помелу целюлозного волокна до 42-44°ШР, його розроблення та фібрилювання сприяють кращому переплетінню та зчепленню волокон між собою, збільшенню кількості точок контактів і міжволоконних зав'язків та рівномірному розподілу волокон по товщині паперу, забезпечуючи досягненню однорідності його структури та властивостей. За підвищення ступеня помелу целюлози зростає питома поверхня волокна, що сприяє підвищенню ступеня утримання наповнювача в масі, за інших постійних умов проклеювання, формування, пресування; цей ефект зростає за високого ступеня дисперсності мінерального наповнювача, знижуючи при цьому його витрати та досягаючи необхідних показників якості паперу: механічної міцності, непрозорості, білості. На практиці вміст наповнювача в папері зазвичай визначається за масовою часткою золи, що залишається за прожарювання (спалювання) паперу з урахуванням вмісту в ньому природної масової частки золи. Виготовлення зразків паперу проводили таким чином: сульфітну і сульфатну білену целюлозу з хвойної деревини і сульфатну білену целюлозу з листяної деревини після роздільного розпускання в гідрозбивачі розмелювали в ролі або в млині безперервної дії до досягнення ступеня помелу 42-44°ШР і 24-26°ШР відповідно. Розмелені волокна трьох видів целюлози змішували між собою у воді, створюючи волокнисту композицію в різних співвідношеннях, мас %, а як наповнювач до паперової маси вводять діоксиду титану з масовою часткою фракції 2-3 мкм 95-96 % і білістю (коефіцієнт відбиття) 94 % та каолін з масовою частиною фракцій 2-3 мкм 92-94 % і білістю (коефіцієнтом відбиття) 87 % за різних співвідношення мас. %, і масової частки від абсолютно сухого волокна. З отриманої паперової 2 маси відомим способом виготовляли зразки паперу масою 1 м 60 г згідно з винаходом і аналогами. Корисна модель пояснюється таким прикладами. Приклад 1. Зразки паперу виготовляють з паперової маси, що має композицію з сульфітної і сульфатної біленої целюлози з хвойної деревини, розмелених до 42°ШР, і сульфатної біленої целюлози з листяної деревини, розмеленої до 24°ШР у співвідношенні мас. % 18:52:30, і наповнювач - суміш діоксиду титану і каоліну у співвідношенні 48:52 за масової частки 2 % від абсолютно сухого волокна. Приклад 2. Зразки паперу виготовляють з паперової маси, що має композицію з сульфітної і сульфатної біленої целюлози з хвойної деревини, розмелених до 44°ШР і 26°ШР, але співвідношення при цьому складає 20:50:30, і наповнювач суміші діоксиду титану і каоліну у співвідношенні мас. %, 50:50, а масова частка наповнювача становить 3 % від абсолютно сухого волокна. Приклад 3. Зразки паперу виготовляють з паперової маси, що має композицію з сульфітної і сульфатної біленої целюлози з хвойної деревини, розмелених до 42°ШР, і сульфатної біленої целюлози з листяної деревини, розмеленої до 24°ШР, але співвідношення при цьому складає 22:50:28, і наповнювач суміші діоксиду титану і каоліну у співвідношенні 51:49, а масова частка наповнювача становить 4 % від абсолютно сухого волокна. Приклад 4. Зразки паперу виготовляють з паперової маси, що має композицію з сульфітної і сульфатної біленої целюлози з хвойної деревини, розмелених до 42°ШР, і сульфатної біленої целюлози з листяної деревини, розмеленої до 24°ШР, але співвідношення при цьому складає має. %, 21:49:30 і наповнювач суміші діоксиду у титану і каоліну у співвідношенні мас. %, 52:48, а масова частка наповнювача становить 5 % від абсолютно сухого волокна. Приклад 5. Зразки паперу виготовляють з паперової маси, що має композицію з сульфітної і сульфатної біленої целюлози з хвойної деревини, розмелених до 44°ШР, і сульфатної біленої целюлози з листяної деревини, розмеленої до 26°ШР, але співвідношення при цьому складає 20:52:28, і наповнювач суміші діоксиду титану і каоліну у співвідношенні мас. %, 52:48, а масова частка наповнювача становить 6 % від абсолютно сухого волокна. Приклад 6. Згідно з аналогом, сульфатну білену целюлозу з хвойної деревини розмелювали в ролі до ступеня помелу 37°ШР, а білену сульфатну целюлозу з листяних порід до 21°ШР, змішували в басейні за співвідношенням, мас. % 85:15, а масова частка каоліну становить 10 % від абсолютно сухого волокна. Приклад 7. Зразки паперу виготовляють з вимогами ГОСТ 9094, композицію з сульфатної біленої целюлози з хвойної деревини, розмеленої до 44°ШР і сульфатної біленої целюлози з листяної деревини, розмеленої до 26°ШР, але співвідношення при цьому складає 95:05, а масова частка каоліну становить 14 % від абсолютно сухого волокна. 5 UA 105494 U 5 10 Отримані зразки паперу випробовували за показниками непрозорості, білості та розривною довжиною згідно з нормативною документацією, що прийнята в паперовій галузі. Результати випробування зразків паперу згідно з заявкою та аналогом наведені в таблиці 1. Запропонований спосіб дає змогу отримати паперову масу, целюлозні волокна якої характеризуються високою питомою поверхнею дисперсної фази, оскільки в процесі запропонованого способу розмелювання целюлози та внаслідок її набухання відбувається розпушення структури волокна, що сприяє його подовжному та поперечному розщепленню на гнучкі анізометричні частки та фібрилюванню (розчісуванню та тонкі волоконця - вусики). За такого способу розмелювання вивільняється також значна кількість реакційноздатних гідроксильних ОН-груп целюлози, які беруть участь в утворенні міжмолекулярних зв'язків між елементами суспензії паперової маси (целюлозне волокно, зв'язуючі і проклеювальні речовини, наповнювач) у процесі виливання і формування паперового полотна. Таблиця 1 Найменування показника 1 Масова частка наповнювача, % (суміш 2 діоксиду титану і каоліну) Маса паперу площею 1 60,2 2 м ,г Розривна довжина, м 5320 Непрозорість, % 86 Білість, % 85 Лінійна деформація 2,1 паперу. % 15 20 25 2 Значення показника Приклади 3 4 5 3 4 5 6 60,2 60,2 60,3 60,3 60,2 60,2 5260 86 85 5200 86 87 5000 89 88 4800 90 88 3500 90 86 3000 90 88 1,9 1,8 1,5 1,4 2,2 2,3 6 7 Каолін 10 Каолін 14 Розмелені целюлозні волокна посилюють зчеплення волокон в структурі паперу, сприяють зростанню механічного і адсорбційного утримання часток наповнювача целюлозними волокнами, придаючи паперу рівномірну структуру, підвищуючи його міцність, гладкість і опір вищипуванню волокон і часток наповнювача фарбою під час друкування та стирання гумкою, а також зниженню показника лінійної деформації паперового полотна під час його зволоження, в порівнянні з папером, що виготовлений за традиційною технологією. Як видно з аналізу результатів виконаних досліджень введення в композицію паперу до 26 % комбінованого наповнювача на основі діоксиду титану та каоліну практично не призвело до зниження його механічної міцності та білості в порівнянні з папером без мінерального наповнювача, однак, показники непрозорості і білості зростають значною мірою за незначних витрат наповнювача у порівнянні з використанням традиційних мінеральних наповнювачів і способів виготовлення паперу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб виробництва паперу на основі волокон біленої целюлози з хвойної і листяної деревини, що включає процеси розбивання целюлози в гідрозбивачі, розмелювання, очищення волокнистої суспензії, введення мінеральних наповнювачів, проклеювальних речовин, виливання (формування) паперового полотна, який відрізняється тим, що як волокнисту сировину використовують: волокна біленої целюлози з хвойної деревини (сульфітної і сульфатної), розмеленої до ступеня помелу 42-44°ШР, та біленої сульфатної целюлози з листяної деревини, розмеленої до ступеня помелу 24-26°ШР, при цьому отримані фракції волокна змішують перед формуванням (виливанням) паперу за співвідношенням, мас. %: сульфітна целюлоза з хвойних 18-22 порід сульфатна целюлоза з хвойних 48-52 порід сульфатна целюлоза з листяної 26-34, деревини 6 UA 105494 U 5 а як наповнювач до паперової маси вводять суміш діоксиду титану з масовою часткою фракції 2-3 мкм 95-96 % і білістю (коефіцієнтом відбиття) 94 % і каолін з масовою часткою фракції 2-3 мкм 92-94 % і білістю (коефіцієнтом відбиття) 87 % за таким співвідношенням компонентів наповнювача, мас. %: діоксиду титану 48-52 каолін 48-52, а процес проводять таким чином, що масова частка наповнювача в папері складає 6 % від абсолютно сухого волокна. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to produce the paper for writing and printing of high non-transparency, whiteness and mechanical strength

Автори англійськоюKoptiukh Leonid Andriiovych, Stretovych Svitlana Serhiivna, Hlushkova Tetiana Hennadiivna

Назва патенту російськоюСпособ производства бумаги для письма и печати повышенной непрозрачности, белизны и механической прочности

Автори російськоюКоптюх Леонид Андреевич, Стретович Светлана Сергеевна, Глушкова Татьяна Геннадьевна

МПК / Мітки

МПК: D21H 11/04, D21H 13/00

Мітки: непрозорості, білості, писання, спосіб, механічної, виробництва, підвищеної, друку, міцності, паперу

Код посилання

<a href="https://ua.patents.su/9-105494-sposib-virobnictva-paperu-dlya-pisannya-ta-druku-pidvishheno-neprozorosti-bilosti-i-mekhanichno-micnosti.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва паперу для писання та друку підвищеної непрозорості, білості і механічної міцності</a>

Попередній патент: Процес підготовки паперової маси для виробництва паперу підвищеної непрозорості, міцності та білості

Наступний патент: Спосіб відтворення карієсу зубів та гінгівіту на експериментальній моделі у щурів

Випадковий патент: Спосіб визначення параметрів динамічного об'єкта