Спосіб і пристрій для утилізації біомаси в процесі газифікації

Номер патенту: 105924

Опубліковано: 10.07.2014

Автори: Тран Ван Кунг, Йоханнссен Свен, Каммерльоер Хельмут

Формула / Реферат

1. Спосіб утилізації вуглецевмісного сировинного матеріалу, який включає наступні стадії:

- термічної газифікації щонайменше одного вуглецевмісного сировинного матеріалу,

- очищення синтез-газу, що утворюється в результаті газифікації;

- зміни температури синтез-газу,

який відрізняється тим, що як вуглецевмісний сировинний матеріал вибирають біомасу стеблового типу, процес газифікації здійснюють у реакторі з нерухомим шаром, значення температури розм'якшення золи вуглецевмісного сировинного матеріалу підвищують шляхом додавання щонайменше однієї лужноземельної солі і значення робочої температури під час газифікації підтримують вище значення температури плавлення золи сировинного матеріалу стеблового типу.

2. Спосіб за п. 1, який відрізняється тим, що лужноземельну сіль вибирають із групи, що складається з кальцію і/або магнію, карбонату, гідроксиду, гідрокарбонату і/або оксиду, а також їхньої суміші.

3. Спосіб за п.1 або 2, який відрізняється тим, що перетворення синтез-газу в рідке паливо здійснюють за допомогою каталітичної хімічної реакції.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що лужноземельну сіль додають в реактор у вигляді негашеного вапна (СаО) і/або гашеного вапна (Са(ОН)2), і/або карбонату кальцію (СаСО3), і/або гідрокарбонату кальцію (Са(НСО3)2).

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що в процесі термічної газифікації лужноземельну сіль додають у формі доломіту і/або вапняку.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що значення температури розм'якшення золи сировинного матеріалу стеблового типу є нижче значення температури розм'якшення золи деревини.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що температура розм'якшення золи сировинного матеріалу стеблового типу перед додаванням лужноземельної солі перебуває в межах від 600 °С до 1000 °С, переважно в межах від 700 °С до 900 °С, ще більш переважно приблизно 800 °С.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що використовують насичену пару для газифікації вуглецевмісного сировинного матеріалу, а тепло, яке виділяється щонайменше в одному процесі, наступному за газифікацією, витрачається на виробництво насиченої пари.

9. Спосіб утилізації вуглецевмісного сировинного матеріалу, у якому здійснюється термічна газифікація щонайменше одного вуглецевмісного сировинного матеріалу, який відрізняється тим, що як вуглецевмісний сировинний матеріал вибирають біомасу стеблового типу, газифікацію здійснюють у реакторі з нерухомим шаром і значення температури розм'якшення золи вуглецевмісного сировинного матеріалу підвищують введенням щонайменше однієї лужноземельної солі, причому значення температури під час газифікації підтримують вище значення температури плавлення золи сировинного матеріалу стеблового типу.

10. Пристрій (35) для перетворення вуглецевмісного сировинного матеріалу, зокрема біомаси, в рідке паливо, який містить газифікатор (1), виконаний з можливістю забезпечення здійснення газифікації вуглецевмісного сировинного матеріалу, щонайменше один очисний елемент (4, 6) для очищення газу, що виділяється в процесі газифікації, щонайменше один термоелемент (7, 8, 10) для зміни температури синтез-газу, що виділяється, і блок конверсії (11) для конверсії синтез-газу в рідке паливо, який відрізняється тим, що вуглецевмісний сировинний матеріал містить щонайменше один сировинний матеріал стеблового типу, а зазначений пристрій містить засоби для подачі щонайменше однієї лужноземельної солі в газогенератор і підвищення температури розм'якшення сировинного матеріалу стеблового типу і засоби підтримки значення робочої температури в газогенераторі (1) вище значення температури плавлення зони сировинного матеріалу стеблового типу.

11. Пристрій (35) за п. 10, який відрізняється тим, що газифікатор (1) являє собою реактор з нерухомим шаром (1).

12. Пристрій (35) за п. 10 або 11, який відрізняється тим, що додатково містить засоби для безперервного відведення золи сировинного матеріалу стеблового типу із реактора з нерухомим шаром (1).

13. Пристрій (35) за будь-яким з пп. 10 або 11, який відрізняється тим, що додатково містить засоби для здійснення процесу газифікації сировинного матеріалу стеблового типу в реакторі з нерухомим шаром (1) як алотермальним, так і автотермальним способами.

Текст

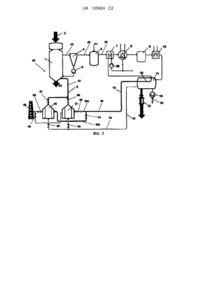

Реферат: Даний винахід належить до способу утилізації біомаси за допомогою процесу, який включає наступні стадії: спочатку проводять термічну газифікацію щонайменше одного вуглецевмісного сировинного матеріалу, на наступній стадії здійснюють очищення синтез-газу, що утворюється в результаті газифікації, при цьому, під час очищення, змінюють температуру синтезу-газу, потім синтез-газ переважно конвертують у рідке паливо шляхом проведення каталітичної хімічної реакції, при цьому як вуглецевмісний сировинний матеріал вибирають біомасу стеблового типу, процес газифікації здійснюють у реакторі з нерухомим шаром, а значення температури розм'якшення золи вуглецевмісного сировинного матеріалу підвищують шляхом додавання щонайменше однієї лужноземельної солі. UA 105924 C2 (12) UA 105924 C2 UA 105924 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід відноситься до способу і пристрою для утилізації біомаси за допомогою процесу (термічної) газифікації біомаси відповідно до преамбули пунктів 1, 9 і 10 формули винаходу і, зокрема, до способу підвищення температури розм'якшення золи, отриманої з біомаси стеблового типу. Даний винахід відноситься до виробництва палива BtL (biomass to liquid, перетворення біомаси в рідке паливо). У даній заявці вказаний термін означає паливо, синтезоване з біомаси. На відміну від біодизельного палива, BtL паливо отримують в основному з твердих видів біомаси, таких як деревина, солома, біовідходи, м'ясо і кісткове борошно або очерет, тобто з целюлози або геміцелюлози, а не тільки з рослинної олії або насіння олійних рослин. Основною перевагою цього виду синтетичного біопалива є його високий вихід відносно об'єму використовуваної біомаси і займаної нею площі, що становить до 4000 л/ra, при відсутності конкуренції з харчовими продуктами. На додаток, це паливо має високий потенціал до зниження викидів СО2 в атмосферу, більше, ніж на 90 %, висока якість палива не піддається ніяким обмеженням з точки зору його використання в сучасних і майбутніх поколіннях двигунів. Зазвичай, у виробництві BtL палива на першій стадії процесу газифікації палива утворюється синтез-газ. Процес синтезу синтез-газу проводять при підвищеному тиску і підвищеній температурі з отриманням рідкого палива. У зв'язку з ростом цін на паливо з деревини, все більшу цінність отримує паливо з біомаси стеблового типу, наприклад, стебел пшениці, стебел рапсу або лугового сіна. Однак властивості стебел сильно відрізняються, наприклад, від властивостей деревини, як в процесі горіння, так і в процесі газифікації. Крім того, з рівня техніки відомі різні газифікатори, такі як, наприклад, автотермальні газифікатори з нерухомим шаром або, як альтернатива, автотермальні газифікатори з газифікацією в потоці (див. SundieseL - виробництво Choren-Erfahrungen und neueste EntwickLungen, Matthias RudLoff в "Synthetische Biokraftstoffe", серії "nachwachsende Rohstoffe", VoLume, 25, LandwirtschaftsverLag Gmbh, Mtinster 2005). Як приклад, з рівня техніки відомий газифікатор для газифікації палива в псевдозрідженому шарі, згідно з "Giissing principLe". Тут необхідна енергія для процесу газифікації забезпечується за рахунок гарячого піску (температура піску 950 °C). Нагрівання піску здійснюється також за допомогою процесу горіння використовуваного сировинного матеріалу (у даному випадку біомаси). Таким чином, дуже цінний сировинний матеріал тут використовується як джерело енергії, яка, в свою чергу, зменшує питомий вихід. Більше того, з EP 1 837 390 Al відома обробка біологічного горючого палива, наприклад, необробленої деревини, введенням зокрема оксиду кальцію, в результаті чого досягається підвищений ступінь висушування сировинного матеріалу завдяки гігроскопічним властивостям негашеного вапна. Оброблене горюче паливо після змішання з оксидом кальцію обробляється далі з отриманням твердих часток. У DE 198 36 428 С2 описані способи і пристрій, що використовуються для процесу газифікації біомаси, зокрема, деревних матеріалів. Тут використовується газогенератор для газифікації палива в нерухомому шарі зі значенням температури першої стадії газифікації до 600 °C, і на наступній другій стадії газифікації відбувається газифікація у псевдозрідженому шарі при температурі між 800 і 1000 °C. Спосіб отримання горючих газів і синтез-газів із застосуванням водяної пари високого тиску відомий із DE 10 2005 006305 Al. Цей спосіб використовується в газогенераторі з газифікацією в потоці при значенні температури нижче 1200 °C. У зв'язку з високим вмістом хлоридів і сполук калію, значення температури розм'якшення золи стебел пшениці становить приблизно 800 °C, що значно нижче значення температури розм'якшення золи деревини, яка становить приблизно 1200 °C. На жаль, при значенні температури в реакторі вище 800 °C зола біомаси стеблового типу перетворюється в м'які, в'язкі шлаки, які призводять до грудкоутворення в реакторі. Із цієї причини, завданням даного винаходу є забезпечення способу і пристрою для ефективної газифікації вуглецевмісного сировинного матеріалу, зокрема, сировинного матеріалу стеблового типу, який дозволяє проводити його газифікацію при більш високих значеннях температур, що дозволяє уникнути грудкоутворення біомаси. На додаток, пристрій згідно із даним винаходом також підходить для виробництв, які працюють із меншою виробничою потужністю, можливо для децентралізованих, які працюють з різними матеріалами, для досягнення його високої рентабельності і застосовності як для алотермічної, так і для автотермальної газифікації. 1 UA 105924 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вищесказане досягається способом, згідно з пунктом 1 формули винаходу, і за допомогою пристрою, згідно з пунктом 9 формули винаходу. Переважні варіанти реалізації даного винаходу є об'єктом залежних пунктів формули винаходу. У способі, згідно з даним винаходом, для збільшення температури розм'якшення золи вуглецевмісних сировинних матеріалів виконуються наступні кроки: по-перше, здійснюється термічна газифікація щонайменше одного вуглецевмісного сировинного матеріалу. Наступним кроком є очищення синтез-газу, отриманого в результаті процесу газифікації. При цьому відбувається зміна температури синтезу-газу. Відповідно до даного винаходу, як вуглецевмісний сировинний матеріал використовують біомасу стеблового типу, газифікацію переважно здійснюють у реакторі для газифікації палива з нерухомим шаром, при цьому температуру розм'якшення золи біомаси стеблового типу підвищують шляхом додавання щонайменше однієї лужноземельної солі. До сировинного матеріалу стеблового типу відноситься біомаса, що містить у своєму складі трави, стебла, сіно, очерет, стебла рапсу, стебла пшениці або сукупність подібної сировини. Згідно з даним винаходом, комбінація використання реактора для газифікації палива в нерухомому шарі, стосовно біомаси стеблового типу, і введення в реактор лужноземельної солі, як було показано в дослідженнях, створює синергетичну дію. Перевагою реактора для газифікації палива в нерухомому шарі є його здатність пропускати потік сировини як зверху, так і знизу. До того ж, при використанні реакторів для газифікації палива в нерухомому шарі вивантаження продуктів газифікації з нього є досить простим У цьому ж випадку вивантаження золи з реактора значно спрощене завдяки підвищенню температури розм'якшення. Потім, переважно, здійснюють конверсію синтез-газу в рідке паливо шляхом проведення каталітичної хімічної реакції, тобто, зокрема, після зміни значення температури синтезу-газу. Переважно, лужноземельну сіль вибирають із групи, що включає кальцій і/або магній, також сіль вугільної кислоти, гідроксид, гідрокарбонат і/або оксид. Особливо переважно, лужноземельну сіль додають у реактор у вигляді оксиду кальцію (CaO) і/або гашеного вапна (Са(0Н)2) і/або карбонату кальцію (Са(СОЗ)2) і/або гідрокарбонату кальцію (Са(НСОЗ)2) під час, а в деяких випадках, перед процесом термічної газифікації. У подібному випадку може бути використана суміш зазначених вище речовин. Кількість введеної лужноземельної солі, як правило, становить 0.1-10.0 % за масою, переважно 1.0-3.0 % за масою відносно загальної кількості сировинного матеріалу стеблового типу і лужноземельної солі (солей). Переважно, лужноземельну сіль подають у реактор у формі доломіту і/або вапняку під час, а в деяких випадках перед процесом термічної газифікації. Зокрема, значення робочої температури в газифікаторі зберігається вище значення температури плавлення золи сировинного матеріалу стеблового типу. Переважно, значення температури розм'якшення золи біомаси стеблового типу нижче значення температури розм'якшення золи деревини, або вибирається нижче значення температури розм'якшення золи сировинного матеріалу стеблового типу, до введення лужноземельної солі встановлюється в діапазоні від 600 °C до 1000 °C, переважно в діапазоні від 700 °C до 900 °C, і найбільш переважно приблизно в межах 800 °C. Перевагою є те, що тепло, яке виділяється в процесі газифікації, використовується для виробництва насиченої пари. Даний винахід також відноситься до способу утилізації вуглецевмісного сировинного матеріалу, коли здійснюється процес термічної газифікації щонайменше одного вуглецевмісного сирого матеріалу біомаси. Згідно з даним винаходом біомаса стеблового типу вибирається як вуглецевмісний сировинний матеріал, газифікація проводиться в реакторах з нерухомим шаром і значення температури розм'якшення золи сировинного матеріалу стеблового типу збільшують введенням у реактор хоча б однієї лужноземельної солі. Переважно, вказаний спосіб здійснюється відповідно описаному вище. Пристрій, згідно з даним винаходом, для конверсії вуглецевмісного сировинного матеріалу, у даному випадку біомаси, у рідке паливо або в гази, які далі утилізуються, містить газифікатор, у якому відбувається газифікування вуглецевмісного сировинного матеріалу, щонайменше один очисний елемент для очищення синтез-газу, що утворився в результаті процесу газифікації, щонайменше один термоелемент для зміни температури отриманого в результаті процесу газифікації синтез-газу, а також, переважно, установку хімічного перетворення для конверсії синтез-газу в рідке паливо, вуглецевмісний сировинний матеріал, який містить щонайменше один сировинний матеріал стеблового типу, значення температури розм'якшення золи якого збільшується введенням у реактор як мінімум однієї лужноземельної солі. 2 UA 105924 C2 5 10 15 20 25 30 35 40 45 50 55 Переважно як газогенератор використовують реактор із нерухомим шаром. Зокрема, золу сировинного матеріалу стеблового типу можна безперервно виводити з реактора з нерухомим шаром. Переважно зазначений пристрій згідно з даним винаходом містить засоби введення для введення лужноземельних солей у сировинний матеріал. У даному випадку зазначені засоби введення переважно забезпечують контрольоване введення лужноземельної солі в сировинний матеріал або біомасу, причому безперервне введення в ході процесу газифікації також є можливим. До того ж, процес газифікації сировинного матеріалу стеблового типу в реакторах з нерухомим шаром здійснюється як алотермальним, так і автотермальним способами. Таким чином, спосіб, згідно з даним винаходом, ділиться на, щонайменше, три технологічні стадії: на першій стадії, наприклад, здійснюється процес алотермальної газифікації сировинного матеріалу, такого як біомаса, зокрема, стебел і/або стебел пшениці і/або стебел рапсу, з парою, яка, в даному випадку, є як газифікуючим агентом, так і джерелом енергії. На наступній стадії здійснюється очищення газу від пилу і смоли і наступне повернення цих речовин на стадію газифікації. При використанні, наприклад, синтезу Фішера-Тропша синтез-газ перетворюється в рідке паливо. Для завершення процесу газифікації необхідно, щоб значення температури експлуатованої пари було значно вищим за середнє значення температури процесу газифікації. Тому значення температури пари повинно становити щонайменше 1000 °C, переважніше - більше 1200 °C Застосування в рівні техніки рекуперативних теплообмінників, відомих з рівня техніки, дотепер не дозволяло досягти необхідного значення температури пари. Однак, можна використовувати насадкові парогенератори, що описані в EP 0 620 909 Bl або в DE 42 36 619 С2. Зміст описів EP 0 620 909 Bl і DE 42 36 619 С2 повністю включений у даний опис за допомогою посилання. Використання в даному винаході таких насадкових теплообмінників призводить до більш продуктивного пристрою в порівнянні з рівнем техніки. У ще одному переважному способі максимальне значення температури в газифікаторі завжди вище за значення температури плавлення золи сировинного матеріалу. Тому зола може бути вивантажена з реактора в рідкому стані. Переважніше використовувати протипотокові газифікатори для процесу газифікації палива в нерухомому шарі. Зокрема, у процесі газифікації можуть бути використані газифікатори різних типів, відомі з рівня техніки. Окремою перевагою протипотокових газогенераторів для газифікації палива в щільному шарі є, однак, те, що в реакторах даного типу формуються індивідуальні зони, в яких установлюються різні температури, що дозволяють здійснювати різні процеси. Відмінність температур базується на тому факті, що відповідні процеси є високо ендотермічними процесами і нагрівання реактора здійснюється тільки знизу. Тому дуже високе значення температури пари використовується, зокрема, більш вигідним способом. Оскільки найвище значення температури пари підтримується в зоні входу агента газифікації в реактор, то є можливим завжди підтримувати умови, що сприяють вільному видаленню рідкої золи з реактора. Зазначений вище факт є великим досягненням для процесу газифікації біомаси, оскільки у даному випадку значення температур плавлення золи значно відрізняються, в залежності від типу палива і властивостей ґрунту. Технічні рішення, відомі з рівня техніки, не дозволяли перетворити різні види палива в даному типі газогенераторів і, як наслідок цього, не дозволяли адаптуватися до ринкових умов. Внаслідок високих температур, відповідно до даного винаходу, стало можливим установити процес так, щоб зола, яка утворюється в процесі газифікації, завжди видалялася в рідкому стані. У випадках, коли значення температури плавлення золи особливо високе, до палива переважно додають встановлену кількість флюсуючого агента. Внаслідок одночасного введення кисню або повітря, зазначеного вище, може досягатися подальше збільшення температури в зоні видалення золи. Тепло відпрацьованих газів, що виділяється в результаті хоча б одного процесу газифікації, використовується для виробництва насиченої пари. У цьому випадку можлива утилізація тепла відпрацьованих газів з установки охолодження газу для нагрівання води, необхідної для виробництва насиченої пари. Більше того, тепло відпрацьованих газів, що виділяються в реакторі Фішера-Тропша, також утилізується для виробництва насиченої пари. Для екзотермічної реакції синтезу, що протікає в реакторі Фішера-Тропша, потрібне постійне й рівномірне охолодження. Переважно, що охолодження в даному випадку здійснюється використанням киплячої води і наступним утворенням насиченої пари. 3 UA 105924 C2 5 10 15 20 25 30 35 40 45 50 55 Подальші переваги і варіанти реалізації даного винаходу стануть більш зрозумілими з доданих графічних матеріалів: Серед них: Фігура 1. Схематичне зображення пристрою, відповідно до даного винаходу; Фігура 2. Схематичне зображення способу, відповідно до даного винаходу. На фігурі 1 показане схематичне зображення пристрою 35 для перетворення вуглецевмісного сировинного матеріалу в синтез-газ і наступного синтезу рідкого палива. Однак варто підкреслити, що пристрій, зображений на фігурі 1, є лише прикладом, а даний винахід може також відноситися до інших конструкцій, які включають газогенератори. У даному випадку, позиція 1 відноситься до протипотокового реактора для газифікації палива в щільному шарі. Сировинний матеріал 2 подають у реактор 1 зверху, а газифікуючий агент 3 подають знизу трубопровом подачі газу 42. Газифікуючий агент 3 і синтез-газ, що виділився в результаті газифікації, рухаються назустріч потоку палива. Зола, що утворюється в газогенераторі 1, видаляється в напрямку, вказаному стрілкою Р2. Із реактора 1 синтез-газ проходить трубопроводом 44 в циклон або, що переважніше, в мультициклон. Основна частина смоли й пилу, що утворилися в циклоні 4, виводиться з нього і надходить назад у високотемпературну зону газогенератора 1 за допомогою насоса 5. Попередньо очищений даним способом синтез-газ, у якому осталася залишкова кількість смоли і пилу, надходить трубопроводом 46 у крекінг-піч. У крекінг-печі відбувається розкладання залишків смоли і пилу при максимальному значенні температури, яка становить від 800 °C до 1400 °C. Для того, щоб досягти необхідної температури, безпосередньо у високотемпературну зону подають задану кількість кисню і/або повітря, при цьому досягається часткове окиснення смоли (дивитися стрілку Pl). Із крекінг-печі 6 синтез-газ надходить трубопроводом 48 в установку охолодження газу 7. В установці охолодження газу синтез-газ охолоджується настільки, що надлишки пари конденсуються в конденсаторі 8, що знаходиться далі. За бажанням, але необов'язково, кількість СО2, що міститься в синтез-газі, можна зменшити за допомогою скрубера 9 або системи PSA/VSA, що використовує технологію молекулярного сита. Також залишкову кількість забруднень (на рівні ррm), що містяться в синтез-газі, можна повністю видалити за допомогою (не представленого тут) скрубера, використовуючи ZnO. Позиція 10 відноситься до підігрівача газу, в якому відбувається підігрівання синтез-газу до необхідної температури для наступного синтезу, здійснюваного в реакторі Фішера-Тропша. Позиція 11 відноситься до реактора Фішера-Тропша, в якому отримують синтетичне рідке паливо 12, наприклад, паливо BtL у випадку газифікації біомаси, з синтез-газу в підходящих термодинамічних умовах, а саме, при відповідній температурі і тиску. Як побічний продукт даного синтезу, виробляється насичена пара 14 за допомогою холодильника 13 реактора Фішера-Тропша і газоподібні відходи 15, які складаються з синтез-газу, який не прореагував, і газоподібних синтез-продуктів. Крім того, утворюється водний конденсат 16. Водний конденсат 16 відводиться через клапан 52. Насичена пара 14 далі надходить сполучним трубопроводом 54, який розгалужується на трубопроводи 50а і 50b, що йдуть до насадкових парогенераторів 17 і 18. У цих насадкових парогенераторах пара перегрівається до необхідної температури. В установці, зображеній на фігурі 1, є два насадкових парогенератори 17 і 18, які забезпечують безперервну роботу установки. Поки пара перегрівається в насадковому парогенераторі 17, насадковий парогенератор 18 перебуває в фазі нагрівання, іншими словами заряджається термічною енергією, зокрема, за рахунок згоряння газоподібних відходів 15, які надходять сполучним трубопроводом 54 з реактора Фішера-Тропша 11. Контроль над роботою насадкових парогенераторів здійснюють клапанами 62 і 69. Клапани 62, 63, 66 і 68 пов'язані з насадковим парогенератором 17; клапани 64,65,67 і 69 - з насадковим парогенератором 18. Гази, що утворилися в результаті горіння, відводять із генератора через вихлопну трубу 19. При періодичному перемиканні клапанів 62-69, показаних на фігурі, насадкові парогенератори 17 і 18 спрацьовують по черзі. У даному випадку можливе утворення необхідної пари з конденсату, що надходить із конденсатора 8 Залежно від вмісту води в сировинному матеріалі 2 існує ймовірність використання додаткової кількості води, наприклад, конденсату 16, що утворився в реакторі Фішера-Тропша. При транспортуванні необхідної кількості води через пристрій охолодження газу 7 за допомогою насоса 20, також має місце процес нагрівання. У холодильнику 13 реактора Фішера-Тропша 11 аналогічним способом відбувається отримання насиченої пари 14, яка знову перегрівається в насадкових газогенераторах 17 і 18, для чого можна використовувати хімічну енергію газоподібних відходів 15. Таким чином, уся 4 UA 105924 C2 5 10 15 20 25 30 35 40 45 відпрацьована енергія утворюється в результаті процесу перегрівання пари 3, що є, безсумнівно, вигідним. Як альтернативу насадковим парогенераторам 17 і 18, зображеним на фігурі 1, можна використовувати три або альтернативно декілька насадкових парогенераторів для досягнення особливо рівномірного процесу. На фігурі 2 представлена схема, що ілюструє спосіб відповідно до даного винаходу. У реактор для газифікації палива з нерухомим шаром одночасно подають біомасу стеблового типу (стрілка А) і зазначену лужноземельну сіль (стрілка В). Подачу лужноземельної солі в реактор здійснюють як перед, так і під час завантаження біомаси. Більше того, лужноземельна сіль може бути змішана або перемішана в реакторі 1 з біомасою. У результаті процесу газифікації виділяється газ, який відводять із реактора 1 (стрілка C), і при цьому утворюється зола, яку також видаляють із реактора 1 (стрілка D). Всі описані в заявці ознаки заявлені як суттєві ознаки даного винаходу у тій мірі, в якій вони є новими окремо або в комбінації з рівнем техніки. СПИСОК ПОЗИЦІЙ 1 протипотоковий реактор з нерухомим шаром; 2 сировинний матеріал; 3 пара; 4 циклон; 5 насос; 6 крекінг-піч; 7 пристрій охолодження газу; 8 конденсатор; 9 скрубер СО2; 10 перегрітий газ; 11 реактор Фішера-Тропша; 12 рідке паливо; 13 холодильник; 14 насичена пара; 15 газоподібні відходи; 16 конденсат; 17,18 насадковий регенератор; 19 вихлопна труба; 20 насос; 21 клапан регулювання подачі гарячого газу; 22 обвідний трубопровід; 23, 25 клапан керування; 24 споживач тепла; 30 трубопровід; 35 пристрій; 42 трубопровід подачі газу; 44,46,48 трубопровід; 50а, 5Ob трубопровід; 52 клапан; 54 сполучний трубопровід; 62-69 клапани; Pl, Р2,РЗ стрілка; А, В, C, D стрілка. ФОРМУЛА ВИНАХОДУ 50 55 60 1. Спосіб утилізації вуглецевмісного сировинного матеріалу, який включає наступні стадії: - термічної газифікації щонайменше одного вуглецевмісного сировинного матеріалу, - очищення синтез-газу, що утворюється в результаті газифікації; - зміни температури синтез-газу, який відрізняється тим, що як вуглецевмісний сировинний матеріал вибирають біомасу стеблового типу, процес газифікації здійснюють у реакторі з нерухомим шаром, значення температури розм'якшення золи вуглецевмісного сировинного матеріалу підвищують шляхом додавання щонайменше однієї лужноземельної солі і значення робочої температури під час газифікації підтримують вище значення температури плавлення золи сировинного матеріалу стеблового типу. 5 UA 105924 C2 5 10 15 20 25 30 35 40 45 2. Спосіб за п. 1, який відрізняється тим, що лужноземельну сіль вибирають із групи, що складається з кальцію і/або магнію, карбонату, гідроксиду, гідрокарбонату і/або оксиду, а також їхньої суміші. 3. Спосіб за п. 1 або 2, який відрізняється тим, що перетворення синтез-газу в рідке паливо здійснюють за допомогою каталітичної хімічної реакції. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що лужноземельну сіль додають в реактор у вигляді негашеного вапна (СаО) і/або гашеного вапна (Са(ОН) 2), і/або карбонату кальцію (СаСО3), і/або гідрокарбонату кальцію (Са(НСО3)2). 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що в процесі термічної газифікації лужноземельну сіль додають у формі доломіту і/або вапняку. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що значення температури розм'якшення золи сировинного матеріалу стеблового типу є нижче значення температури розм'якшення золи деревини. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що температура розм'якшення золи сировинного матеріалу стеблового типу перед додаванням лужноземельної солі перебуває в межах від 600 °С до 1000 °С, переважно в межах від 700 °С до 900 °С, ще більш переважно приблизно 800 °С. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що використовують насичену пару для газифікації вуглецевмісного сировинного матеріалу, а тепло, яке виділяється щонайменше в одному процесі, наступному за газифікацією, витрачається на виробництво насиченої пари. 9. Спосіб утилізації вуглецевмісного сировинного матеріалу, у якому здійснюється термічна газифікація щонайменше одного вуглецевмісного сировинного матеріалу, який відрізняється тим, що як вуглецевмісний сировинний матеріал вибирають біомасу стеблового типу, газифікацію здійснюють у реакторі з нерухомим шаром і значення температури розм'якшення золи вуглецевмісного сировинного матеріалу підвищують введенням щонайменше однієї лужноземельної солі, причому значення температури під час газифікації підтримують вище значення температури плавлення золи сировинного матеріалу стеблового типу. 10. Пристрій (35) для перетворення вуглецевмісного сировинного матеріалу, зокрема біомаси, в рідке паливо, який містить газифікатор (1), виконаний з можливістю забезпечення здійснення газифікації вуглецевмісного сировинного матеріалу, щонайменше один очисний елемент (4, 6) для очищення газу, що виділяється в процесі газифікації, щонайменше один термоелемент (7, 8, 10) для зміни температури синтез-газу, що виділяється, і блок конверсії (11) для конверсії синтез-газу в рідке паливо, який відрізняється тим, що вуглецевмісний сировинний матеріал містить щонайменше один сировинний матеріал стеблового типу, а зазначений пристрій містить засоби для подачі щонайменше однієї лужноземельної солі в газогенератор і підвищення температури розм'якшення сировинного матеріалу стеблового типу і засоби підтримки значення робочої температури в газогенераторі (1) вище значення температури плавлення зони сировинного матеріалу стеблового типу. 11. Пристрій (35) за п. 10, який відрізняється тим, що газифікатор (1) являє собою реактор з нерухомим шаром (1). 12. Пристрій (35) за п. 10 або 11, який відрізняється тим, що додатково містить засоби для безперервного відведення золи сировинного матеріалу стеблового типу із реактора з нерухомим шаром (1). 13. Пристрій (35) за будь-яким з пп. 10 або 11, який відрізняється тим, що додатково містить засоби для здійснення процесу газифікації сировинного матеріалу стеблового типу в реакторі з нерухомим шаром (1) як алотермальним, так і автотермальним способами. 6 UA 105924 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for utilizing biomass in a biovfss gasification process

Автори англійськоюKammerloher, Helmut, Johannssen, Sven, Tran, Van Cung

Автори російськоюКаммерльоер Хельмут, Йоханнссен Свен, Тран Ван Кунг

МПК / Мітки

МПК: C10J 3/20

Мітки: утилізації, газифікації, пристрій, процесі, біомаси, спосіб

Код посилання

<a href="https://ua.patents.su/9-105924-sposib-i-pristrijj-dlya-utilizaci-biomasi-v-procesi-gazifikaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для утилізації біомаси в процесі газифікації</a>

Попередній патент: Сполуки як антагоністи брадикініну b1

Наступний патент: П’єзохромний елемент захисту

Випадковий патент: Пристрій для одержання металевих волокон пресуванням гранул