Спосіб обробки вкладишів підшипників ковзання

Номер патенту: 105965

Опубліковано: 10.07.2014

Автори: Тарельник В'ячеслав Борисович, МАРЦИНКОВСЬКИЙ ВАСИЛЬ СІГІЗМУНДОВИЧ, Дзюба Олександр Володимирович

Формула / Реферат

Спосіб обробки вкладишів підшипників ковзання, який включає нанесення на вкладиші комплексного електроерозійного покриття, що містить шар срібла, методом електроерозійного легування за допомогою електрода-інструмента, який відрізняється тим, що на робочі поверхні вкладишів електродом-інструментом наносять шар електроерозійного покриття зі срібла при енергії імпульсу Wu=0,1-0,3 Дж, далі на шар зі срібла таким же методом наносять шар покриття зі свинцю при енергії імпульсу Wu=0,3-0,4 Дж, після чого таким же методом на шар зі свинцю наносять ще один шар покриття зі срібла при енергії імпульсу Wu=0,04-0,10 Дж.

Текст

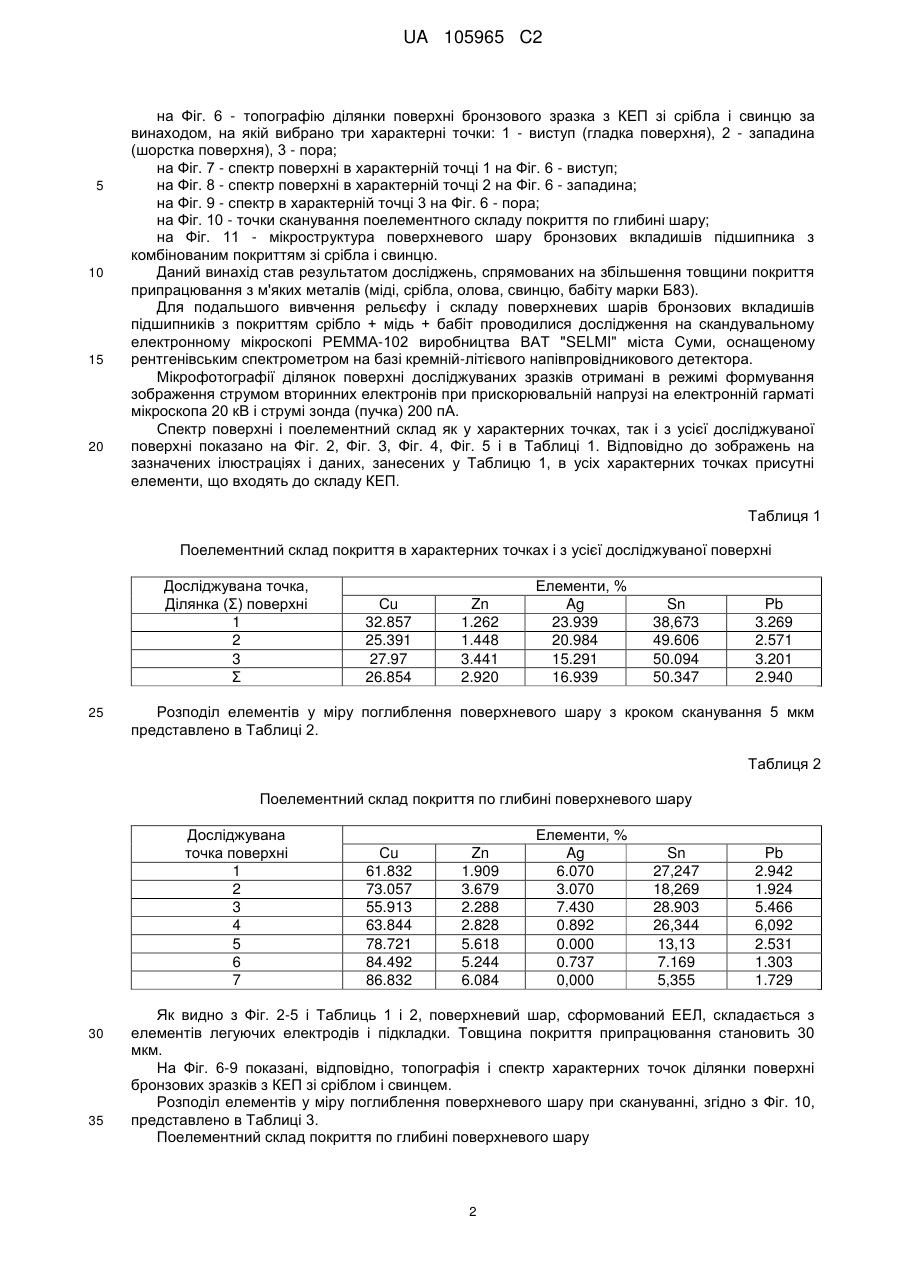

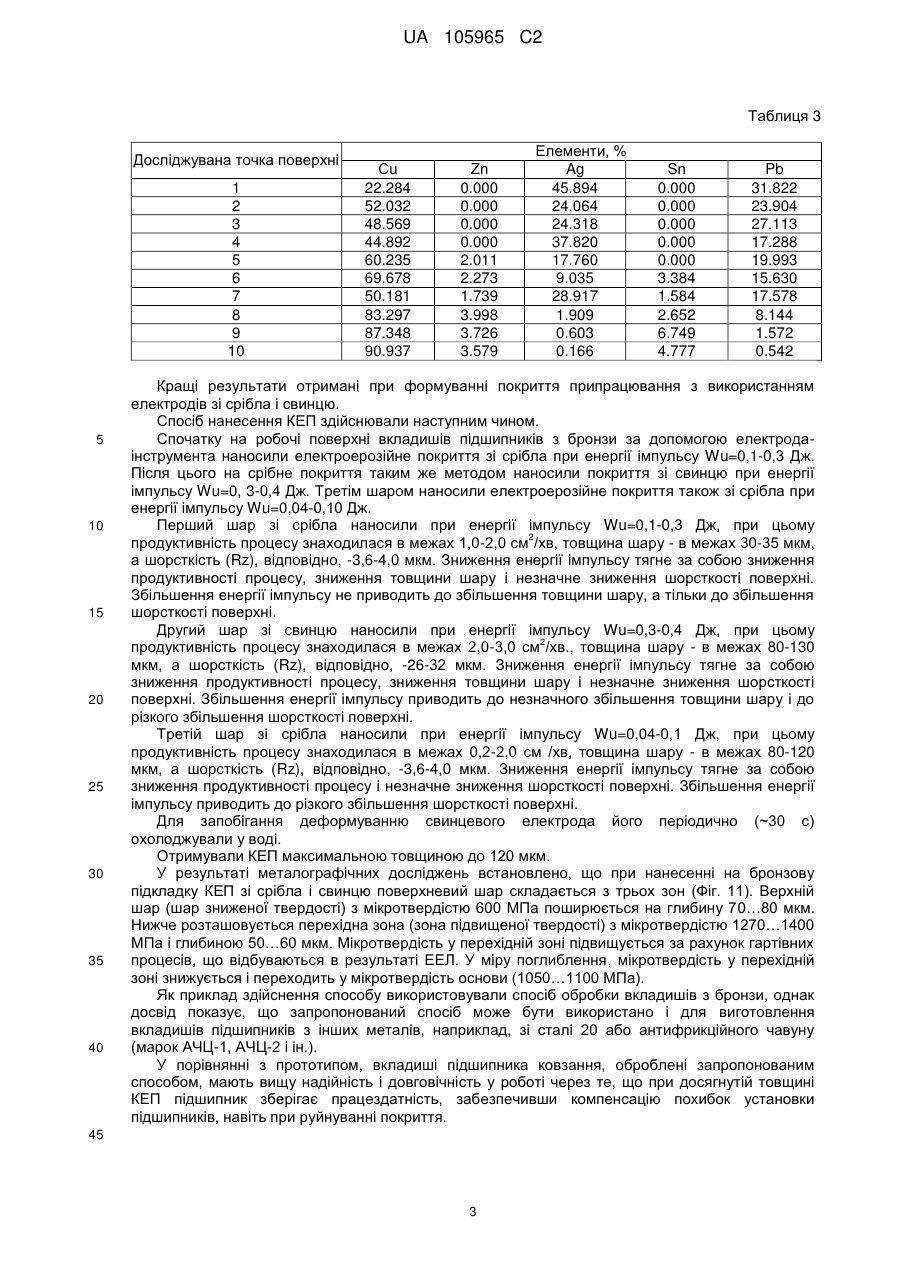

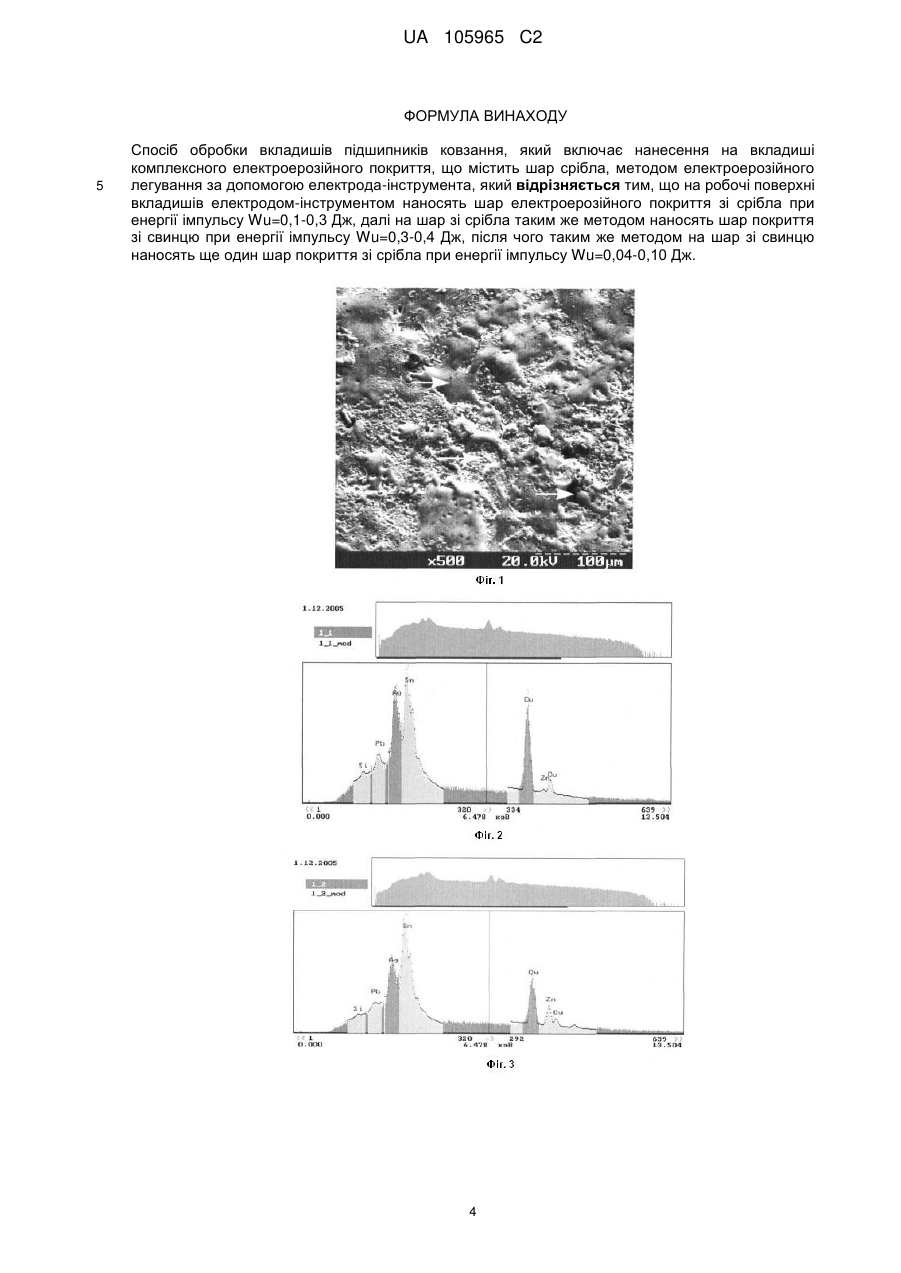

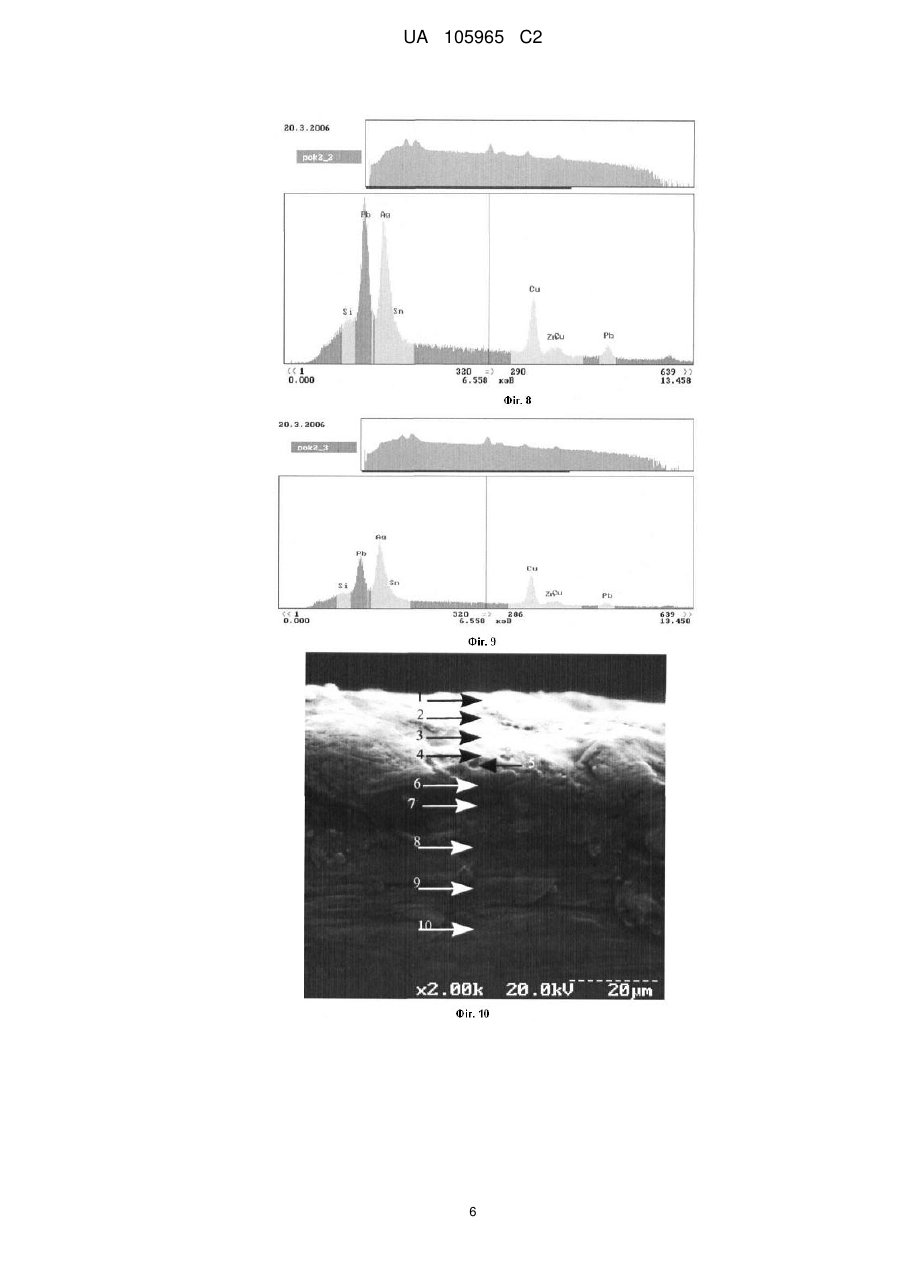

Реферат: Винахід належить до галузі електрофізичної та електрохімічної обробки, зокрема до електроерозійного легування, і може застосовуватися для обробки поверхонь вкладишів підшипників. Спосіб обробки вкладишів підшипників ковзання включає нанесення на вкладиші комплексного електроерозійного покриття (КЕП) методом електроерозійного легування за допомогою електрода-інструмента на робочі поверхні вкладишів шару електроерозійного покриття зі срібла при енергії імпульсу Wu=0,1-0,3 Дж, потім на шар зі срібла таким же методом наносять шар покриття зі свинцю при енергії імпульсу Wu=0,3-0,4 Дж, після чого таким же методом на шар зі свинцю наносять ще один шар покриття зі срібла при енергії імпульсу Wu=0,04-0,10 Дж. Винахід забезпечує покращені умови припрацювання вкладишів підшипників ковзання, підвищує надійність і довговічність у роботі, дозволяє зберегти працездатність підшипника навіть при руйнуванні покриття. UA 105965 C2 (12) UA 105965 C2 UA 105965 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі електрофізичної та електрохімічної обробки, зокрема до електроерозійного легування, і може застосовуватися для обробки поверхонь вкладишів підшипників. Відомо спосіб електроерозійного легування поверхні, тобто процес перенесення матеріалу на оброблювану поверхню іскровим електричним розрядом [Назаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976]. Спосіб характеризується такими специфічними особливостями: матеріал аноду (легуючий матеріал) може утворювати на поверхні катода (легованій поверхні) шар покриття, надмірно міцно зчеплений з поверхнею, в цьому випадку не тільки відсутня межа розділу між нанесеним матеріалом і металом основи, але відбувається навіть дифузія елементів анода в катод; легування можна здійснювати лише в зазначених місцях, не захищаючи при цьому решту поверхні деталі. Відомо також спосіб заливки у кокіль на вкладиші, підігріті до 250 °C, під тиском і при температурі 450-480 °C підшипникових матеріалів з м'яких металів - Sn, Pb, Cd, Sb, Zn, що характеризуються наявністю твердих структурних складових у пластичній матриці і назваються бабітом [Гаркунов Д.Н. "Триботехника". - М: Машиностроение, 1989, с.120-122, 132-133]. Істотним недоліком бабітів є їх малий опір втоми, особливо при температурі понад 100 °C. Зі зменшенням товщини заливки підшипника опір втоми збільшується, при цьому допускається мінімальна товщина заливки бабіту 0,25-0,4 мм. Найближчим до винаходу, що заявляється, є спосіб обробки вкладишів підшипників ковзання, що включає нанесення на вкладиші методом електроерозійного легування за допомогою електроду-інструменту електроерозійного покриття із срібла при енергіях імпульсу 0,01-0,05 Дж, потім - електроерозійного покриття з міді при енергіях імпульсу 0,01-0,5 Дж, після цього - електроерозійного покриття з олов'яного бабіту при енергіях імпульсу 0,01-0,06 Дж для отримання комбінованого електроерозійного покриття (КЕП) [RU №2299790 СІ, В23Н 1/00, 2007]. Незважаючи на можливість виготовлення комбінованих електроерозійних покриттів (КЕП), сформованих у послідовності срібло + мідь + бабіт товщиною до 250 мкм, до практичного застосування можна рекомендувати тільки покриття товщиною до 25-30 мкм. Подальше збільшення товщини шару призводить до різкого збільшення шорсткості поверхні з Ra=0,8-1,0 мкм до Ra=11,0-12,0 мкм і зниження суцільності з 95-100 % до 40-50 %. Отже, застосування вкладишів підшипників, оброблених зазначеним вище способом, не завжди призводить до бажаного результату за рахунок малої товщини покриття. З причини необхідності компенсації погрішностей установки підшипників у посилених умовах роботи (велика кількість обертів і високий питомий тиск) під час припрацювання може відбутися задирак робочої поверхні вкладиша підшипника через недостатню товщину антифрикційного шару. В основу винаходу поставлено задачу поліпшення умов припрацювання вкладишів підшипників ковзання, підвищення надійності і довговічності в роботі. Поставлену задачу вирішують тим, що в способі обробки вкладишів підшипників ковзання, який включає нанесення на вкладиші комплексного електроерозійного покриття, що містить шар срібла, методом електроерозійного легування за допомогою електрода-інструмента, згідно з винаходом, на робочі поверхні вкладишів електродом-інструментом наносять шар електроерозійного покриття зі срібла при енергії імпульсу Wu=0,1-0,3 Дж, далі на шар зі срібла таким же методом наносять шар покриття зі свинцю при енергії імпульсу Wu=0,3-0,4 Дж, після чого таким же методом на шар зі свинцю наносять ще один шар покриття зі срібла при енергії імпульсу Wu=0,04-0,10 Дж. Технічним результатом використання цього винаходу є збільшення товщини покриття припрацювання з м'яких металів, що забезпечує покращення умов припрацювання вкладишів. Вкладиші підшипника ковзання, оброблені способом, що заявляється, мають вищу надійність і довговічність у роботі. Винахід пояснюється ілюстративним матеріалом. На Фіг. 1 зображено топографію ділянки поверхні бронзового зразка з КЕП, виконаного з м'яких металів (міді, срібла, олова, свинцю, бабіту марки Б83), на якій вибрано три характерні точки: 1 - виступ (гладка поверхня), 2 - западина (шорстка поверхня), 3 - пора; на Фіг. 2 - спектр поверхні в характерній точці виступу (гладкої поверхні) на Фіг. 1; на Фіг. 3 - спектр поверхні в характерній точці западини (шорсткої поверхні) на Фіг. 1; на Фіг. 4 - спектр поверхні в характерній точці пори на Фіг. 1; на Фіг. 5 - спектр зі всієї поверхні на Фіг. 1; 1 UA 105965 C2 5 10 15 20 на Фіг. 6 - топографію ділянки поверхні бронзового зразка з КЕП зі срібла і свинцю за винаходом, на якій вибрано три характерні точки: 1 - виступ (гладка поверхня), 2 - западина (шорстка поверхня), 3 - пора; на Фіг. 7 - спектр поверхні в характерній точці 1 на Фіг. 6 - виступ; на Фіг. 8 - спектр поверхні в характерній точці 2 на Фіг. 6 - западина; на Фіг. 9 - спектр в характерній точці 3 на Фіг. 6 - пора; на Фіг. 10 - точки сканування поелементного складу покриття по глибині шару; на Фіг. 11 - мікроструктура поверхневого шару бронзових вкладишів підшипника з комбінованим покриттям зі срібла і свинцю. Даний винахід став результатом досліджень, спрямованих на збільшення товщини покриття припрацювання з м'яких металів (міді, срібла, олова, свинцю, бабіту марки Б83). Для подальшого вивчення рельєфу і складу поверхневих шарів бронзових вкладишів підшипників з покриттям срібло + мідь + бабіт проводилися дослідження на скандувальному електронному мікроскопі РЕММА-102 виробництва ВАТ "SELMI" міста Суми, оснащеному рентгенівським спектрометром на базі кремній-літієвого напівпровідникового детектора. Мікрофотографії ділянок поверхні досліджуваних зразків отримані в режимі формування зображення струмом вторинних електронів при прискорювальній напрузі на електронній гарматі мікроскопа 20 кВ і струмі зонда (пучка) 200 пА. Спектр поверхні і поелементний склад як у характерних точках, так і з усієї досліджуваної поверхні показано на Фіг. 2, Фіг. 3, Фіг. 4, Фіг. 5 і в Таблиці 1. Відповідно до зображень на зазначених ілюстраціях і даних, занесених у Таблицю 1, в усіх характерних точках присутні елементи, що входять до складу КЕП. Таблиця 1 Поелементний склад покриття в характерних точках і з усієї досліджуваної поверхні Досліджувана точка, Ділянка (Σ) поверхні 1 2 3 Σ 25 Сu 32.857 25.391 27.97 26.854 Zn 1.262 1.448 3.441 2.920 Елементи, % Ag 23.939 20.984 15.291 16.939 Sn 38,673 49.606 50.094 50.347 Pb 3.269 2.571 3.201 2.940 Розподіл елементів у міру поглиблення поверхневого шару з кроком сканування 5 мкм представлено в Таблиці 2. Таблиця 2 Поелементний склад покриття по глибині поверхневого шару Досліджувана точка поверхні 1 2 3 4 5 6 7 30 35 Сu 61.832 73.057 55.913 63.844 78.721 84.492 86.832 Zn 1.909 3.679 2.288 2.828 5.618 5.244 6.084 Елементи, % Ag 6.070 3.070 7.430 0.892 0.000 0.737 0,000 Sn 27,247 18,269 28.903 26,344 13,13 7.169 5,355 Pb 2.942 1.924 5.466 6,092 2.531 1.303 1.729 Як видно з Фіг. 2-5 і Таблиць 1 і 2, поверхневий шар, сформований ЕЕЛ, складається з елементів легуючих електродів і підкладки. Товщина покриття припрацювання становить 30 мкм. На Фіг. 6-9 показані, відповідно, топографія і спектр характерних точок ділянки поверхні бронзових зразків з КЕП зі сріблом і свинцем. Розподіл елементів у міру поглиблення поверхневого шару при скануванні, згідно з Фіг. 10, представлено в Таблиці 3. Поелементний склад покриття по глибині поверхневого шару 2 UA 105965 C2 Таблиця 3 Досліджувана точка поверхні 1 2 3 4 5 6 7 8 9 10 5 10 15 20 25 30 35 40 Сu 22.284 52.032 48.569 44.892 60.235 69.678 50.181 83.297 87.348 90.937 Zn 0.000 0.000 0.000 0.000 2.011 2.273 1.739 3.998 3.726 3.579 Елементи, % Ag 45.894 24.064 24.318 37.820 17.760 9.035 28.917 1.909 0.603 0.166 Sn 0.000 0.000 0.000 0.000 0.000 3.384 1.584 2.652 6.749 4.777 Pb 31.822 23.904 27.113 17.288 19.993 15.630 17.578 8.144 1.572 0.542 Кращі результати отримані при формуванні покриття припрацювання з використанням електродів зі срібла і свинцю. Спосіб нанесення КЕП здійснювали наступним чином. Спочатку на робочі поверхні вкладишів підшипників з бронзи за допомогою електродаінструмента наносили електроерозійне покриття зі срібла при енергії імпульсу Wu=0,1-0,3 Дж. Після цього на срібне покриття таким же методом наносили покриття зі свинцю при енергії імпульсу Wu=0, 3-0,4 Дж. Третім шаром наносили електроерозійне покриття також зі срібла при енергії імпульсу Wu=0,04-0,10 Дж. Перший шар зі срібла наносили при енергії імпульсу Wu=0,1-0,3 Дж, при цьому 2 продуктивність процесу знаходилася в межах 1,0-2,0 см /хв, товщина шару - в межах 30-35 мкм, а шорсткість (Rz), відповідно, -3,6-4,0 мкм. Зниження енергії імпульсу тягне за собою зниження продуктивності процесу, зниження товщини шару і незначне зниження шорсткості поверхні. Збільшення енергії імпульсу не приводить до збільшення товщини шару, а тільки до збільшення шорсткості поверхні. Другий шар зі свинцю наносили при енергії імпульсу Wu=0,3-0,4 Дж, при цьому 2 продуктивність процесу знаходилася в межах 2,0-3,0 см /хв., товщина шару - в межах 80-130 мкм, а шорсткість (Rz), відповідно, -26-32 мкм. Зниження енергії імпульсу тягне за собою зниження продуктивності процесу, зниження товщини шару і незначне зниження шорсткості поверхні. Збільшення енергії імпульсу приводить до незначного збільшення товщини шару і до різкого збільшення шорсткості поверхні. Третій шар зі срібла наносили при енергії імпульсу Wu=0,04-0,1 Дж, при цьому продуктивність процесу знаходилася в межах 0,2-2,0 см /хв, товщина шару - в межах 80-120 мкм, а шорсткість (Rz), відповідно, -3,6-4,0 мкм. Зниження енергії імпульсу тягне за собою зниження продуктивності процесу і незначне зниження шорсткості поверхні. Збільшення енергії імпульсу приводить до різкого збільшення шорсткості поверхні. Для запобігання деформуванню свинцевого електрода його періодично (~30 с) охолоджували у воді. Отримували КЕП максимальною товщиною до 120 мкм. У результаті металографічних досліджень встановлено, що при нанесенні на бронзову підкладку КЕП зі срібла і свинцю поверхневий шар складається з трьох зон (Фіг. 11). Верхній шар (шар зниженої твердості) з мікротвердістю 600 МПа поширюється на глибину 70…80 мкм. Нижче розташовується перехідна зона (зона підвищеної твердості) з мікротвердістю 1270…1400 МПа і глибиною 50…60 мкм. Мікротвердість у перехідній зоні підвищується за рахунок гартівних процесів, що відбуваються в результаті ЕЕЛ. У міру поглиблення, мікротвердість у перехідній зоні знижується і переходить у мікротвердість основи (1050…1100 МПа). Як приклад здійснення способу використовували спосіб обробки вкладишів з бронзи, однак досвід показує, що запропонований спосіб може бути використано і для виготовлення вкладишів підшипників з інших металів, наприклад, зі сталі 20 або антифрикційного чавуну (марок АЧЦ-1, АЧЦ-2 і ін.). У порівнянні з прототипом, вкладиші підшипника ковзання, оброблені запропонованим способом, мають вищу надійність і довговічність у роботі через те, що при досягнутій товщині КЕП підшипник зберігає працездатність, забезпечивши компенсацію похибок установки підшипників, навіть при руйнуванні покриття. 45 3 UA 105965 C2 ФОРМУЛА ВИНАХОДУ 5 Спосіб обробки вкладишів підшипників ковзання, який включає нанесення на вкладиші комплексного електроерозійного покриття, що містить шар срібла, методом електроерозійного легування за допомогою електрода-інструмента, який відрізняється тим, що на робочі поверхні вкладишів електродом-інструментом наносять шар електроерозійного покриття зі срібла при енергії імпульсу Wu=0,1-0,3 Дж, далі на шар зі срібла таким же методом наносять шар покриття зі свинцю при енергії імпульсу Wu=0,3-0,4 Дж, після чого таким же методом на шар зі свинцю наносять ще один шар покриття зі срібла при енергії імпульсу Wu=0,04-0,10 Дж. 4 UA 105965 C2 5 UA 105965 C2 6 UA 105965 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюMartsynkovskyi Vasyl Sihizmundovych

Автори російськоюМарцинковский Василий Сигизмундович

МПК / Мітки

МПК: B23H 1/00, B23H 5/00, F16C 33/04

Мітки: обробки, підшипників, спосіб, ковзання, вкладишів

Код посилання

<a href="https://ua.patents.su/9-105965-sposib-obrobki-vkladishiv-pidshipnikiv-kovzannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки вкладишів підшипників ковзання</a>

Попередній патент: Спосіб створення невагомості контейнера на стенді вільного падіння та пристрій для здійснення способу

Наступний патент: Спосіб визначення працездатності інструменту для руйнування крихких, пружно-крихких, твердих і надтвердих матеріалів

Випадковий патент: Спосіб захисту даних для використання в обмеженій кількості комп`ютерних систем