Низьколегована сталь з підвищеною границею плинності і високою стійкістю до утворення тріщин під дією навантаження, викликаного сульфідами

Номер патенту: 106660

Опубліковано: 25.09.2014

Автори: Бош Крістоф, Херстемайєр Мікаела, Делаттр Лоран, П'єтт Мішель, Маршебуа Ерве, Конрад Йоакім

Формула / Реферат

1. Низьколегована сталь з підвищеним коефіцієнтом плинності і високою стійкістю до утворення тріщин під дією навантаження, обумовленого присутністю сульфідів, яка відрізняється тим, що містить у масових відсотках:

вуглець С:

0,3-0,5

кремній Si:

0,1-1

марганець Мn: менше або рівне

1

фосфор Р: менше або рівне

0,03

сірка S: менше або рівне

0,005

хром Сr:

0,3-1

молібден Мо:

1-2

вольфрам W:

0,3-1

ванадій V:

0,03-0,25

ніобій Nb:

0,01-0,15

алюміній А1:

0,01-0,1,

іншу частину хімічної композиції даної сталі складають залізо Fe і домішки або залишки, необхідні для процесів виробництва, і виплавки сталі або які утворюються в результаті них.

2. Сталь за п. 1, яка відрізняється тим, що вміст у ній вуглецю С складає між 0,32 % та 0,38 %.

3. Сталь за п. 1, яка відрізняється тим, що вміст у ній вуглецю С складає між 0,40 % та 0,45 %.

4. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній марганцю Мn складає між 0,2 % і 0,5 %.

5. Сталь згідно з будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній хрому Сr складає між 0,3 % і 0,8 %.

6. Сталь за п. 1, яка відрізняється тим, що вміст у ній молібдену Мо складає між 1,2 % і 1,8 %.

7. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній вольфраму W складає між 0,4 % і 0,7 %.

8. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній ванадію V складає між 0,1 % і 0,25 %, і що вміст у ній ніобію Nb складає між 0,01 % і 0,03 %.

9. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній V+2Nb складає між 0,10 % і 0,35 %.

10. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній домішки титану Ті менше або дорівнює 0,005 %.

11. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній домішки азоту N менше або дорівнює 0,01 %.

12. Виріб зі сталі за будь-яким з попередніх пунктів, який відрізняється тим, що він проходить термічну обробку шляхом загартовування і відпуску, завдяки чому його границя плинності виявляється більшою або рівною 862 МПа (125 ksi).

13. Виріб зі сталі за п. 12, який відрізняється тим, що він проходить термічну обробку шляхом загартовування і відпуску, завдяки чому його границя плинності виявляється більшою або рівною 965 МПа (140 ksi).

14. Виріб зі сталі за п. 12 або 13, який відрізняється тим, що його термічна обробка включає дві операції загартовування.

Текст

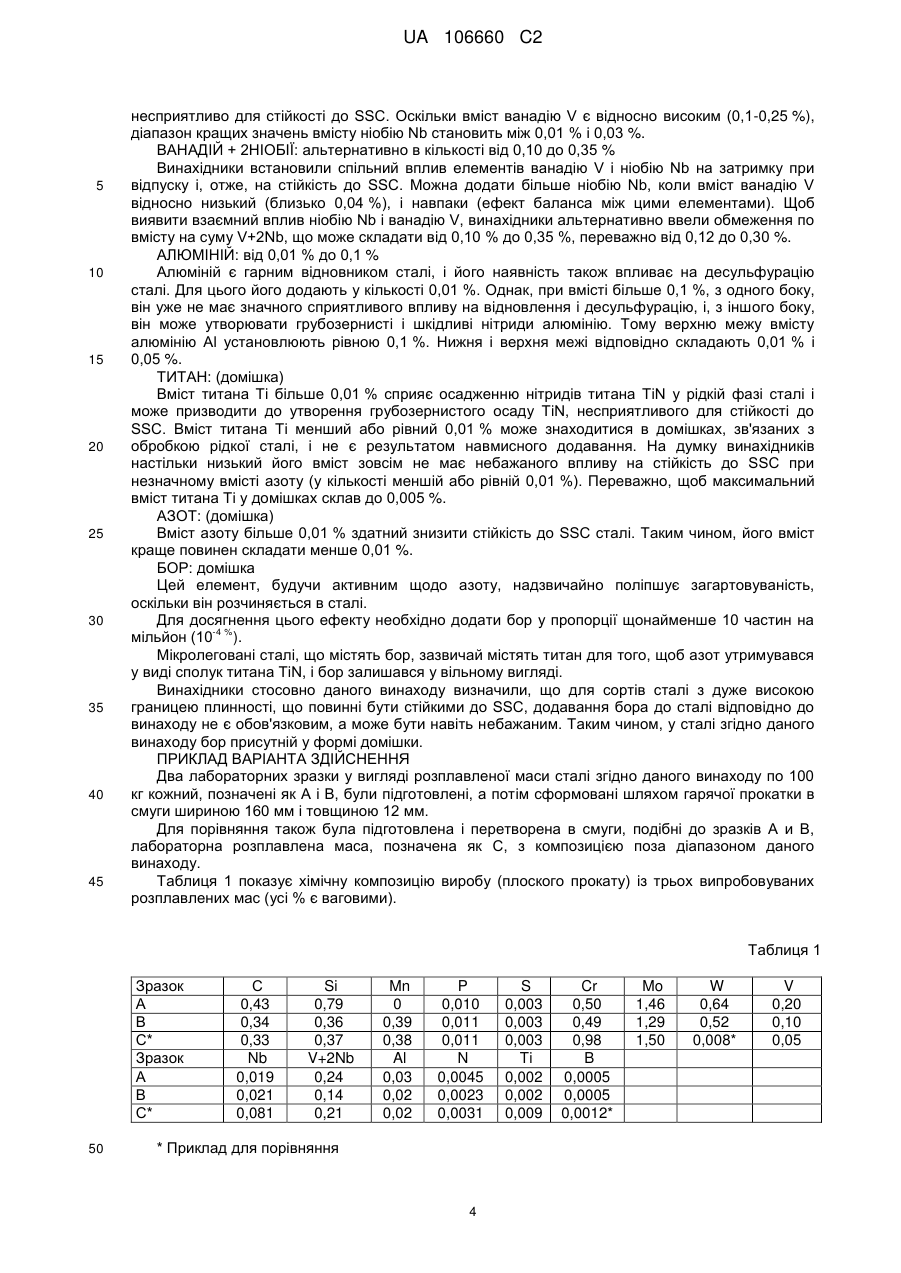

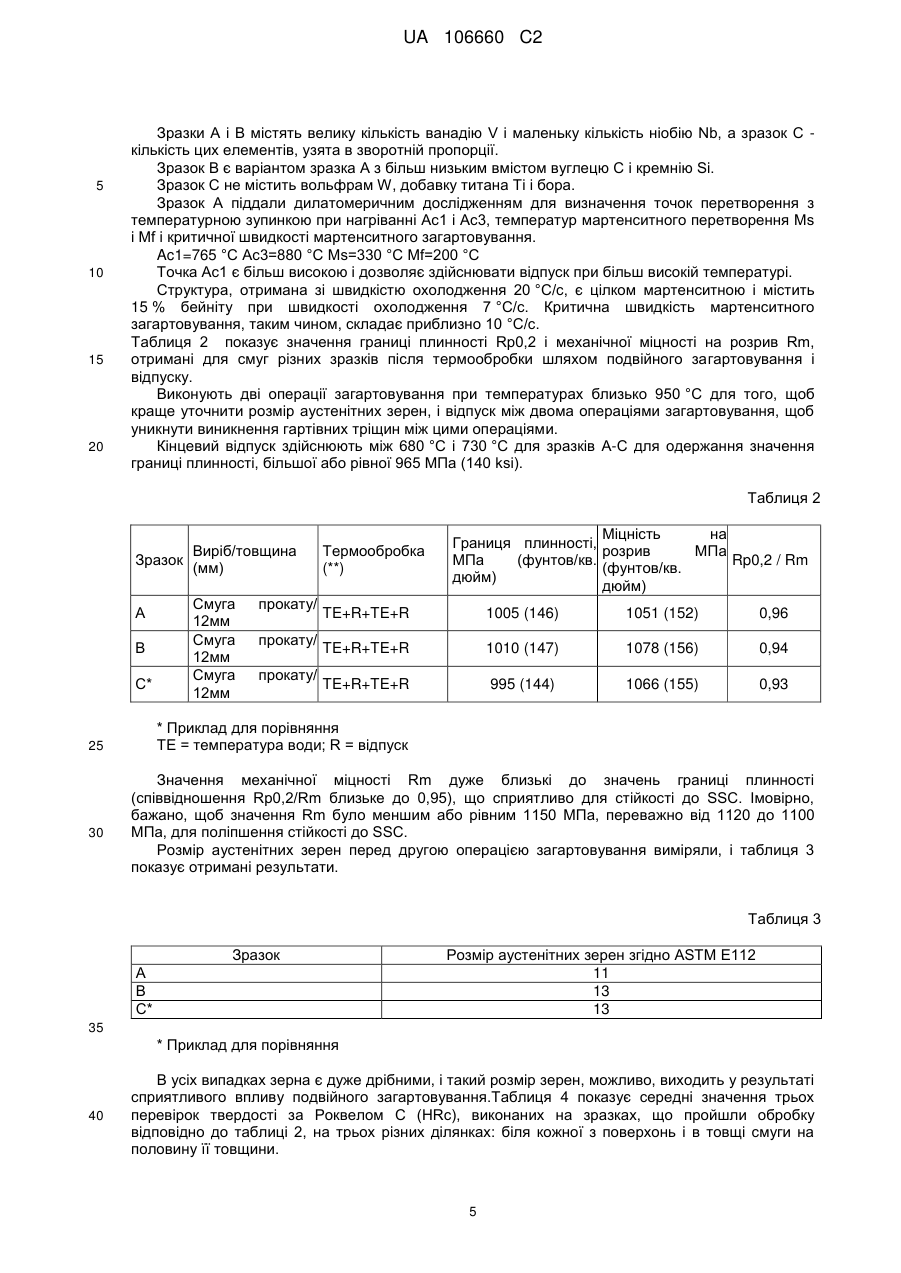

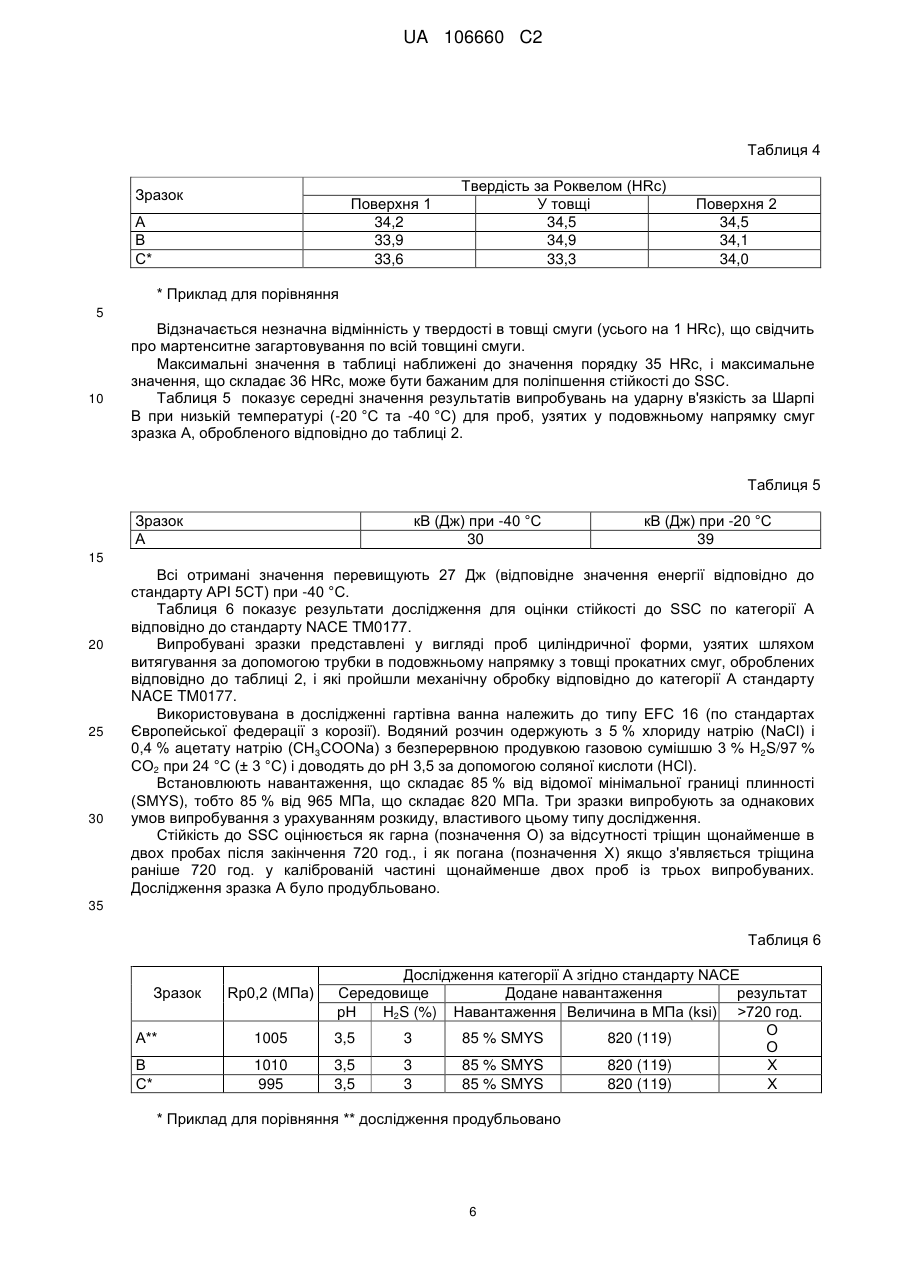

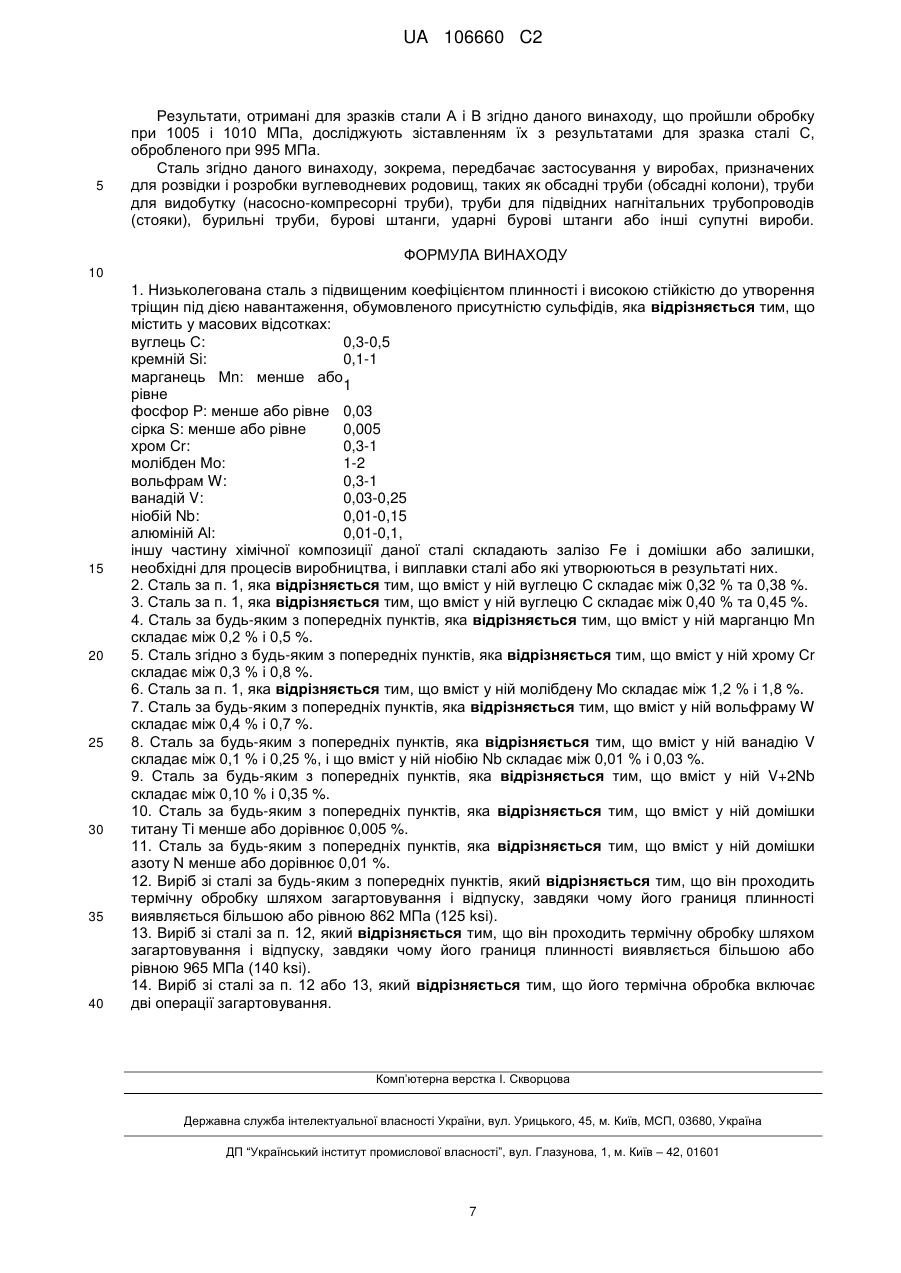

Реферат: Сталь, що містить у масових відсотках С: 0,3-0,5 %, Si: 0,1-1 %, Мn: менше або рівне 1 %, Р: менше або рівне 0,03 %, S: менше або рівне 0,005 %, Сr: 0,3-1 %, Мо: 1-2 %, W: 0,3-1 %, V: 0,03 %-0,25 %, Nb: 0,01-0,15 %, Аl: 0,01-0,1 %, де іншу частину хімічної композиції даної сталі складають залізо Fe і домішки або залишки, необхідні для процесів виробництва, і виливки сталі або які утворюються в їх результаті. Сталь дозволяє виготовляти безшовні труби для вуглеводневих свердловин з границею плинності після термообробки більше або рівною 862 МПа і навіть 965 МПа. UA 106660 C2 (12) UA 106660 C2 UA 106660 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до низьколегованих сортів сталі з підвищеною границею плинності, які володіють відмінною стійкістю до утворення тріщин під дією навантаження, обумовленого наявністю сульфідів. Даний винахід також передбачає застосування трубних виробів для вуглеводневих свердловин, які містять сірководень (H 2S). При розвідці і розробці усе більше глибоких вуглеводневих свердловин при зростаючому тиску, температурах і усе більш корозійному середовищі, особливо внаслідок присутності в ньому сірководню, постійно росте необхідність у використанні труб з низьколегованої сталі, яка одночасно має підвищену границю плинності і високу стійкість до утворення тріщин під дією навантаження, обумовленого присутністю сульфідів. Дійсно, наявність сірководню H2S призводить до небезпечного утворення тріщин у низьколегованих сталях з підвищеною границею плинності, відомого також як утворення тріщин під дією навантаження, обумовленого присутністю сульфідів, або SSC (сульфідне розтріскування), що однаково впливає як на обсадні труби (обсадні колони), так і труби для видобутку (насосно-компресорні труби), труби для підводних нагнітальних трубопроводів (стояки) або бурильні труби (бурильні колони) і супутні вироби. Крім того, сірководень є смертельно небезпечним для людини газом у концентрації декількох десятків частин на мільйон (ppm), і вкрай важливо, щоб він не виходив крізь тріщини або ушкодження у трубах. Тому стійкість до SSC має особливе значення для нафтових компаній, оскільки мова йде про безпеку людей і цілісність устаткування. Таким чином, в останні десятиліття спостерігався успішний розвиток стійких до H 2S низьколегованих сталей з мінімальною зазначеною границею плинності, що поступово зростає: 551 MПa (80 ksi), 620 MПa (90 ksi), 655 MПa (95 ksi) і пізніше 758 MПa (110 ksi), і навіть 862 MПa (125 ksi). На сьогоднішній день глибина вуглеводневих свердловин часто досягає декількох тисяч метрів, і вага колон труб, розроблених відповідно до стандартних показників границі плинності, також дуже значна. Тиск в вуглеводневих резервуарах також може бути дуже високим, порядку декількох сотень бар, і наявність H2S навіть на відносно низькому рівні, порядку 10-100 ppm, породжує парціальний тиск від 0,001 до 0,1 бар, достатній при низькому pН, щоб викликати явище SSC, якщо матеріал труб до цього не пристосований. Також використання низьколегованих сортів сталі, які поєднують зазначену границю плинності від 862 МПа (125 ksi) або переважно від 965 МПа (140 ksi) при гарній стійкості до SSC, було б особливо сприятливим в таких колонах труб. Саме тому була поставлена задача одержати низьколеговану сталь, що має одночасно мінімальну зазначену границю плинності від 862 МПа (125 ksi) і переважно від 965 МПа (140 ksi) і гарну стійкість до SSC, що важко, оскільки добре відомо, що стійкість до SSC низьколегованих сортів сталі знижується в міру того, як підвищується їх границя плинності. Заявка на патент EPI862561 пропонує низьколеговану сталь з підвищеною границею плинності (більше або дорівнює 862 MПa) і відмінною стійкістю до SSC, розкриваючи хімічну композицію, переважно зв'язану з термічною обробкою бейнітного ізотермічного перетворення в діапазоні температур 400-600 °C. Для одержання низьколегованої сталі з високою границею плинності, зазвичай здійснюють термічну обробку з загартовуванням і відпуском при відносно низькій температурі (нижче 700 °C) сталі, легованої хромом і молібденом Cr-Mo. Однак відповідно до заявки на патент EPI862561, відпуск при низькій температурі сприяє високій щільності зрушень і осадженню грубозернистих карбідів M23C6 на границі зерен, призводячи до низької стійкості до SSC. Заявка на патент ЕР1892561 також пропонує підвищити стійкість до SSC шляхом підвищення температури відпуску для зниження щільності зрушень і обмежити осідання грубозернистих карбідів на границях зерен шляхом обмеження загального вмісту хрому і молібдену (Cr+Mo) у кількості від 1,5 до 3 %. Але оскільки границя плинності в такому випадку може знижуватися внаслідок підвищеної температури відпуску, у заявці на патент ЕР1862561 пропонується збільшити вміст вуглецю C (від 0,3 до 0,6 %) у зв'язку з додаванням достатньої кількості молібдену Mo та ванадію V (у кількості більшій або рівній 0,5 % і від 0,05 до 0,3 %, відповідно) для осідання чистих карбідів MC. Однак оскільки таке підвищення вмісту вуглецю C при класичній термообробці (загартовування водою + відпуск) може призвести до гартівних тріщин, у заявці на патент EPI862561 пропонується термічна обробка бейнітного ізотермічного перетворення в діапазоні температур 400-600 °C, що дозволяє частково уникнути розтріскування під час загартовування водою сортів сталі з підвищеним вмістом вуглецю, і разом з цим уникнути змішаних мартенситно-бейнітних структур, що вважаються несприятливими щодо стійкості до SSC у випадку більш м'якого загартовування, наприклад, в маслі. 1 UA 106660 C2 5 10 15 20 25 30 35 40 45 50 55 60 Отримана бейнітна структура (еквівалентна відповідно до заявки на патент EPI862561 мартенситній структурі, одержуваній за допомогою класичної термообробки способом загартовування + відпуск) також має підвищену границю плинності (більшу або рівну 862 МПа або 125 ksi) разом з відмінною стійкістю до SSC, що відповідно до стандартів NACE (Національної асоціації інженерів-корозіоністів) згідно випробування TM0177 відноситься до категорій A і D. Однак промислове впровадження такого бейнітного ізотермічного перетворення припускає дуже точний контроль кінетики проведення обробки, щоб не викликати інші перетворення (мартенситні або перлітні). Крім того, у залежності від товщини труби кількість використовуваної для загартовування води варіюється, що вимагає встановлення контролю швидкості охолодження труб для одержання однофазної бейнітної структури. У даному винаході була поставлена мета одержати композицію низьколегованої сталі: - здатну піддаватися термічній обробці для досягнення границі плинності більшої або рівної 862 MПa (125 ksi) і переважно більшої або рівної 965 MПa (140 ksi), - стійкість до SSC якої відповідно до стандарту NACE згідно випробування TM0177 відноситься до категорії A, але при парціальному тиску сірководню H 2S від 0,03 бар є кращою для вищевказаного рівня границі плинності, - і яка не вимагає промислової установки для ізотермічного бейнітного загартовування, у результаті чого собівартість виробництва безшовних труб менше, ніж собівартість виробництва відповідно до документа EPI862561. Згідно даного винаходу сталь містить за вагою: вуглець C: 0,3-0,5 % кремній Si: 0, 1-1 % марганець Mn: менше або рівне 1 % фосфор P: менше або рівне 0,03 % сірка S: менше або рівне 0,005 % хром Cr: 0,3-1 % молібден Mo: 1-2 % вольфрам W: 0,3-1 % ванадій V: 0,03-0,25 % ніобій Nb: 0,01-0,15 % алюміній Al: 0,01-0,1 %. Іншу частину хімічної композиції даної сталі складають залізо і домішки або залишки, необхідні для процесів виробництва і виливки сталі або які утворюються в їх результаті. Вплив елементів хімічної композиції на властивості стали наступний: ВУГЛЕЦЬ: 0,3 % - 0,5 % Наявність цього елемента необхідна для поліпшення загартовуваності сталі і дозволяє одержати необхідні поліпшені механічні характеристики. Винахідники також визначили, що підвищений відносний вміст вуглецю забезпечує кращу стійкість до SSC, хоча причина цьому явищу не була знайдена. Вміст менше 0,3 % дозволяє одержати бажану границю плинності (більшу або рівну 140 ksi) тільки при відносно низьких температурах відпуску, що несприятливо для забезпечення достатньої стійкості до SSC. Зате, якщо вміст вуглецю перевершує 0,5 %, з одного боку, термообробка, зокрема мартенситне загартовування, у менш твердому середовищі, ніж вода, стає важко керованим для труб з великою довжиною (від 10 до 15 метрів), і, з іншого боку, кількість карбідів, що утворюються під час відпуску, стає надлишковим і може призводити до погіршення стійкості до SSC. Якщо мається устаткування лише для загартовування водою, буде краще вибрати вміст вуглецю ближче до нижнього значення вищевказаного інтервалу щоб уникнути розтріскування при загартовуванні: наприклад, вибрати вміст вуглецю від 0,32 % до 0,38 %. Якщо мається устаткування для загартовування за допомогою рідини для загартовування, показник твердості якої нижче, ніж у води (наприклад, загартовування за допомогою масла або загартовування за допомогою води з додаванням полімерів), буде корисно вибрати вміст вуглецю ближче до верхнього значення вищевказаного інтервалу: наприклад, вибрати вміст вуглецю від 0,38 % до 0,46 % і кращий вміст вуглецю від 0,40 до 0,45 %. КРЕМНІЙ: від 0,1 % до 1 % Кремній є відновлюючим елементом для рідкої сталі. Такий ефект дає вміст щонайменше 0,1 %. Кремній також протистоїть розм'якшенню при відпуску й у такий спосіб сприяє підвищенню стійкості до SSC. Часто описується, що при вмісті більше 0,5 % цей елемент призводить до погіршення стійкості до SSC. Однак винахідники встановили, що вміст Si може досягати 1 % без негативної дії на стійкість до SSC. Тому його вміст встановлюють між 0,1 % і 2 UA 106660 C2 5 10 15 20 25 30 35 40 45 50 55 60 1 %. Інтервал значень знаходиться між 0,5 і 1 %, і також може становити інтерес у сполученні з іншими елементами композиції згідно даного винаходу. МАРГАНЕЦЬ: менше або дорівнює 1 % Марганець є елементом, що підвищує ковкість сталі і сприяє її загартовуваності. Однак при вмісті більше 1 % він призводить до небажаних для стійкості до SSC скупчень. Тому його максимальний вміст встановлюють як 1 % і переважно 0,5 %. Щоб уникнути проблем з ковкістю (перепал), його мінімальний вміст краще встановлюють як 0,2 %. ФОСФОР: менше або дорівнює 0,03 % (домішка). Фосфор є домішкою, що знижує стійкість до SSC за допомогою свого скупчення на границях зерен. Тому його вміст обмежують до 0,03 %. СІРКА: менше або дорівнює 0,005 % (домішка) Сірка є домішкою, що утворює включення, несприятливі для стійкості до SSC і які також можуть підлягати сегрегуванню на границях зерен. Її вплив стає помітним при вмісті більше 0,005 %. Тому її вміст обмежують до 0,005 % і переважно на гранично низькому рівні, такому як 0,003 %. ХРОМ: від 0,3 % до 1 % Хром є елементом, корисним для поліпшення загартовуваності і механічних характеристик сталі і збільшення стійкості до SSC. Тому його мінімальний вміст установлюють як щонайменше 0,3 %. Проте, його вміст не повинний перевищувати 1 %, щоб уникнути погіршення стійкості до SSC. Тому його вміст обмежують між 0,3 % і 1 %. Переважно нижні і верхні межі складають відповідно 0,3 % і 0,8 %, а ще переважніше від 0,4 до 0,6 %. МОЛІБДЕН: від 1 % до 2 % Молібден є елементом, корисним для поліпшення загартовуваності сталі, і він також дозволяє збільшити температуру відпуску сталі. Винахідники встановили особливо сприятливий вплив молібдену Mo при вмісті більше або рівному 1 %. Однак, якщо вміст цього елемента перевищує 2 %, він може після відпуску сприяти формуванню грубозернистих сполук, що погіршують стійкість до SSC. Тому його вміст обмежують між 1 % і 2 %. Переважно діапазон значень становить між 1,2 % і l, 8 %, і більш переважно між 1,3 % і 1,7 %. ВОЛЬФРАМ: від 0,3 % до 1 % Також як і молібден, вольфрам є елементом, що поліпшує загартовуваність і механічну міцність сталі. Згідно даного винаходу це важливий елемент, що дозволяє не тільки допускати значний вміст молібдену Mo без осадження грубозернистих карбідів M 23C6 і кси-карбідів під час відпуску, а навпаки, сприяти випаданню дрібнозернистого та однорідного осаду мікро-карбідів (MC), обмежуючи їх ріст завдяки своєму низькому коефіцієнту дифузії. Завдяки своєму впливу вольфрам також дозволяє збільшити вміст молібдену для підвищення температури відпуску, а, отже, знизити щільність зрушень і підвищити стійкість до SSC. З цією метою його вміст повинний бути щонайменше 0,3 %. Однак при вмісті більше 1 % він уже не має потрібного ефекту. Це відбувається тому, що вміст молібдену Mo знаходиться в межах від 0,3 % до 1 %. Кращі нижня і верхня межі відповідно складають 0,4 % і 0,7 %. ВАНАДІЙ: від 0,03 % до 0,25 % Як і молібден, ванадій є корисним елементом для поліпшення стійкості до SSC, утворити дрібнозернисті мікро-карбіди MC, що дозволяють підвищувати температуру відпустку сталі. Для ефективності він повинен бути присутнім у кількості щонайменше 0,03 %. Однак надлишкове осадження його карбідів може зробити сталь крихкою. Тому його вміст обмежують до 0,25 %. Винахідники встановили взаємну залежність елементів ніобію Nb та ванадію V. Коли вміст ніобію Nb відносно низький (0,01 %-0,03 %), діапазон кращих значень вмісту ванадію V складає між 0,1 і 0,25 %, більш переважно між 0,1 і 0,2 %. НІОБІЙ: від 0,01 % до 0,15 % Ніобій є додатковим елементом, що утворить з вуглецем і азотом карбонітриди, скріплююча дія яких ефективно сприяє зменшенню зерен при аустенізації. При звичайних температурах аустенізації карбонітриди частково розчиняються, і ніобій має тужавіючу дію (або сповільнює розм'якшення) внаслідок того, що осадження карбонітридів при відпуску менше, ніж при використанні ванадію. Навпаки, нерозчинені карбонітриди скріплюють зв'язки аустенітних зерен під час аустенізації і дозволяють таким чином одержати перед загартовуванням дуже дрібне аустенітне зерно, що робить дуже сприятливу дію на границю плинності і стійкість до SSC. Винахідники також вважають, що цей ефект зменшення аустенітного зерна зростає завдяки виконанню подвійного загартовування. Щоб дія ніобію була ефективною, цей елемент повинен бути присутнім до кількості щонайменше 0,01 %. Однак при вмісті більше 0,15 % утворюється занадто велика кількість карбонітридів ніобію Nb, і вони відносно грубозернисті, що 3 UA 106660 C2 5 10 15 20 25 30 35 40 45 несприятливо для стійкості до SSC. Оскільки вміст ванадію V є відносно високим (0,1-0,25 %), діапазон кращих значень вмісту ніобію Nb становить між 0,01 % і 0,03 %. ВАНАДІЙ + 2НІОБІЇ: альтернативно в кількості від 0,10 до 0,35 % Винахідники встановили спільний вплив елементів ванадію V і ніобію Nb на затримку при відпуску і, отже, на стійкість до SSC. Можна додати більше ніобію Nb, коли вміст ванадію V відносно низький (близько 0,04 %), і навпаки (ефект баланса між цими елементами). Щоб виявити взаємний вплив ніобію Nb і ванадію V, винахідники альтернативно ввели обмеження по вмісту на суму V+2Nb, що може складати від 0,10 % до 0,35 %, переважно від 0,12 до 0,30 %. АЛЮМІНІЙ: від 0,01 % до 0,1 % Алюміній є гарним відновником сталі, і його наявність також впливає на десульфурацію сталі. Для цього його додають у кількості 0,01 %. Однак, при вмісті більше 0,1 %, з одного боку, він уже не має значного сприятливого впливу на відновлення і десульфурацію, і, з іншого боку, він може утворювати грубозернисті і шкідливі нітриди алюмінію. Тому верхню межу вмісту алюмінію Al установлюють рівною 0,1 %. Нижня і верхня межі відповідно складають 0,01 % і 0,05 %. ТИТАН: (домішка) Вміст титана Ti більше 0,01 % сприяє осадженню нітридів титана TiN у рідкій фазі сталі і може призводити до утворення грубозернистого осаду TiN, несприятливого для стійкості до SSC. Вміст титана Ti менший або рівний 0,01 % може знаходитися в домішках, зв'язаних з обробкою рідкої сталі, і не є результатом навмисного додавання. На думку винахідників настільки низький його вміст зовсім не має небажаного впливу на стійкість до SSC при незначному вмісті азоту (у кількості меншій або рівній 0,01 %). Переважно, щоб максимальний вміст титана Ti у домішках склав до 0,005 %. АЗОТ: (домішка) Вміст азоту більше 0,01 % здатний знизити стійкість до SSC сталі. Таким чином, його вміст краще повинен складати менше 0,01 %. БОР: домішка Цей елемент, будучи активним щодо азоту, надзвичайно поліпшує загартовуваність, оскільки він розчиняється в сталі. Для досягнення цього ефекту необхідно додати бор у пропорції щонайменше 10 частин на -4 % мільйон (10 ). Мікролеговані сталі, що містять бор, зазвичай містять титан для того, щоб азот утримувався у виді сполук титана TiN, і бор залишався у вільному вигляді. Винахідники стосовно даного винаходу визначили, що для сортів сталі з дуже високою границею плинності, що повинні бути стійкими до SSC, додавання бора до сталі відповідно до винаходу не є обов'язковим, а може бути навіть небажаним. Таким чином, у сталі згідно даного винаходу бор присутній у формі домішки. ПРИКЛАД ВАРІАНТА ЗДІЙСНЕННЯ Два лабораторних зразки у вигляді розплавленої маси сталі згідно даного винаходу по 100 кг кожний, позначені як A і B, були підготовлені, а потім сформовані шляхом гарячої прокатки в смуги шириною 160 мм і товщиною 12 мм. Для порівняння також була підготовлена і перетворена в смуги, подібні до зразків А и В, лабораторна розплавлена маса, позначена як C, з композицією поза діапазоном даного винаходу. Таблиця 1 показує хімічну композицію виробу (плоского прокату) із трьох випробовуваних розплавлених мас (усі % є ваговими). Таблиця 1 Зразок А В С* Зразок А В С* 50 С 0,43 0,34 0,33 Nb 0,019 0,021 0,081 Si 0,79 0,36 0,37 V+2Nb 0,24 0,14 0,21 Mn 0 0,39 0,38 Al 0,03 0,02 0,02 P 0,010 0,011 0,011 N 0,0045 0,0023 0,0031 * Приклад для порівняння 4 S 0,003 0,003 0,003 Ti 0,002 0,002 0,009 Cr 0,50 0,49 0,98 B 0,0005 0,0005 0,0012* Mo 1,46 1,29 1,50 W 0,64 0,52 0,008* V 0,20 0,10 0,05 UA 106660 C2 5 10 15 20 Зразки A і B містять велику кількість ванадію V і маленьку кількість ніобію Nb, а зразок C кількість цих елементів, узята в зворотній пропорції. Зразок B є варіантом зразка A з більш низьким вмістом вуглецю C і кремнію Si. Зразок C не містить вольфрам W, добавку титана Ti і бора. Зразок A піддали дилатомеричним дослідженням для визначення точок перетворення з температурною зупинкою при нагріванні Ac1 і Ac3, температур мартенситного перетворення Ms і Mf і критичної швидкості мартенситного загартовування. Ac1=765 °C Ac3=880 °C Ms=330 °C Mf=200 °C Точка Ac1 є більш високою і дозволяє здійснювати відпуск при більш високій температурі. Структура, отримана зі швидкістю охолодження 20 °C/с, є цілком мартенситною і містить 15 % бейніту при швидкості охолодження 7 °C/с. Критична швидкість мартенситного загартовування, таким чином, складає приблизно 10 °C/с. Таблиця 2 показує значення границі плинності Rp0,2 і механічної міцності на розрив Rm, отримані для смуг різних зразків після термообробки шляхом подвійного загартовування і відпуску. Виконують дві операції загартовування при температурах близько 950 °C для того, щоб краще уточнити розмір аустенітних зерен, і відпуск між двома операціями загартовування, щоб уникнути виникнення гартівних тріщин між цими операціями. Кінцевий відпуск здійснюють між 680 °C і 730 °C для зразків A-C для одержання значення границі плинності, більшої або рівної 965 MПa (140 ksi). Таблиця 2 Виріб/товщина Зразок (мм) А В С* прокату/ прокату/ прокату/ Міцність на Границя плинності, розрив МПа МПа (фунтов/кв. Rp0,2 / Rm (фунтов/кв. дюйм) дюйм) TE+R+TE+R 1005 (146) 1051 (152) 0,96 TE+R+TE+R 1010 (147) 1078 (156) 0,94 TE+R+TE+R 995 (144) 1066 (155) 0,93 * Приклад для порівняння TE = температура води; R = відпуск 25 30 Смуга 12мм Смуга 12мм Смуга 12мм Термообробка (**) Значення механічної міцності Rm дуже близькі до значень границі плинності (співвідношення Rp0,2/Rm близьке до 0,95), що сприятливо для стійкості до SSC. Імовірно, бажано, щоб значення Rm було меншим або рівним 1150 МПа, переважно від 1120 до 1100 МПа, для поліпшення стійкості до SSC. Розмір аустенітних зерен перед другою операцією загартовування виміряли, і таблиця 3 показує отримані результати. Таблиця 3 Зразок А В С* Розмір аустенітних зерен згідно ASTM E112 11 13 13 35 * Приклад для порівняння 40 В усіх випадках зерна є дуже дрібними, і такий розмір зерен, можливо, виходить у результаті сприятливого впливу подвійного загартовування.Таблиця 4 показує середні значення трьох перевірок твердості за Роквелом С (HRc), виконаних на зразках, що пройшли обробку відповідно до таблиці 2, на трьох різних ділянках: біля кожної з поверхонь і в товщі смуги на половину її товщини. 5 UA 106660 C2 Таблиця 4 Зразок Поверхня 1 34,2 33,9 33,6 А В С* Твердість за Роквелом (HRc) У товщі 34,5 34,9 33,3 Поверхня 2 34,5 34,1 34,0 * Приклад для порівняння 5 10 Відзначається незначна відмінність у твердості в товщі смуги (усього на 1 HRc), що свідчить про мартенситне загартовування по всій товщині смуги. Максимальні значення в таблиці наближені до значення порядку 35 HRc, і максимальне значення, що складає 36 HRc, може бути бажаним для поліпшення стійкості до SSC. Таблиця 5 показує середні значення результатів випробувань на ударну в'язкість за Шарпі В при низькій температурі (-20 °C та -40 °C) для проб, узятих у подовжньому напрямку смуг зразка A, обробленого відповідно до таблиці 2. Таблиця 5 Зразок А кВ (Дж) при -40 °C 30 кВ (Дж) при -20 °C 39 15 20 25 30 Всі отримані значення перевищують 27 Дж (відповідне значення енергії відповідно до стандарту API 5CT) при -40 °C. Таблиця 6 показує результати дослідження для оцінки стійкості до SSC по категорії A відповідно до стандарту NACE TM0177. Випробувані зразки представлені у вигляді проб циліндричної форми, узятих шляхом витягування за допомогою трубки в подовжньому напрямку з товщі прокатних смуг, оброблених відповідно до таблиці 2, і які пройшли механічну обробку відповідно до категорії A стандарту NACE TM0177. Використовувана в дослідженні гартівна ванна належить до типу EFC 16 (по стандартах Європейської федерації з корозії). Водяний розчин одержують з 5 % хлориду натрію (NaCl) і 0,4 % ацетату натрію (CH3COONa) з безперервною продувкою газовою сумішшю 3 % H2S/97 % СО2 при 24 °C (± 3 °C) і доводять до рН 3,5 за допомогою соляної кислоти (НСl). Встановлюють навантаження, що складає 85 % від відомої мінімальної границі плинності (SMYS), тобто 85 % від 965 МПа, що складає 820 МПа. Три зразки випробують за однакових умов випробування з урахуванням розкиду, властивого цьому типу дослідження. Стійкість до SSC оцінюється як гарна (позначення O) за відсутності тріщин щонайменше в двох пробах після закінчення 720 год., і як погана (позначення X) якщо з'являється тріщина раніше 720 год. у каліброваній частині щонайменше двох проб із трьох випробуваних. Дослідження зразка A було продубльовано. 35 Таблиця 6 Зразок Rp0,2 (МПа) А** 1005 В С* 1010 995 Дослідження категорії А згідно стандарту NACE Середовище Додане навантаження результат рН H2S (%) Навантаження Величина в МПа (ksi) >720 год. О 3,5 3 85 % SMYS 820 (119) О 3,5 3 85 % SMYS 820 (119) Х 3,5 3 85 % SMYS 820 (119) Х * Приклад для порівняння ** дослідження продубльовано 6 UA 106660 C2 5 Результати, отримані для зразків стали A і B згідно даного винаходу, що пройшли обробку при 1005 і 1010 МПа, досліджують зіставленням їх з результатами для зразка сталі C, обробленого при 995 МПа. Сталь згідно даного винаходу, зокрема, передбачає застосування у виробах, призначених для розвідки і розробки вуглеводневих родовищ, таких як обсадні труби (обсадні колони), труби для видобутку (насосно-компресорні труби), труби для підвідних нагнітальних трубопроводів (стояки), бурильні труби, бурові штанги, ударні бурові штанги або інші супутні вироби. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 1. Низьколегована сталь з підвищеним коефіцієнтом плинності і високою стійкістю до утворення тріщин під дією навантаження, обумовленого присутністю сульфідів, яка відрізняється тим, що містить у масових відсотках: вуглець С: 0,3-0,5 кремній Si: 0,1-1 марганець Мn: менше або 1 рівне фосфор Р: менше або рівне 0,03 сірка S: менше або рівне 0,005 хром Сr: 0,3-1 молібден Мо: 1-2 вольфрам W: 0,3-1 ванадій V: 0,03-0,25 ніобій Nb: 0,01-0,15 алюміній Аl: 0,01-0,1, іншу частину хімічної композиції даної сталі складають залізо Fe і домішки або залишки, необхідні для процесів виробництва, і виплавки сталі або які утворюються в результаті них. 2. Сталь за п. 1, яка відрізняється тим, що вміст у ній вуглецю С складає між 0,32 % та 0,38 %. 3. Сталь за п. 1, яка відрізняється тим, що вміст у ній вуглецю С складає між 0,40 % та 0,45 %. 4. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній марганцю Мn складає між 0,2 % і 0,5 %. 5. Сталь згідно з будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній хрому Сr складає між 0,3 % і 0,8 %. 6. Сталь за п. 1, яка відрізняється тим, що вміст у ній молібдену Мо складає між 1,2 % і 1,8 %. 7. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній вольфраму W складає між 0,4 % і 0,7 %. 8. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній ванадію V складає між 0,1 % і 0,25 %, і що вміст у ній ніобію Nb складає між 0,01 % і 0,03 %. 9. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній V+2Nb складає між 0,10 % і 0,35 %. 10. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній домішки титану Ті менше або дорівнює 0,005 %. 11. Сталь за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст у ній домішки азоту N менше або дорівнює 0,01 %. 12. Виріб зі сталі за будь-яким з попередніх пунктів, який відрізняється тим, що він проходить термічну обробку шляхом загартовування і відпуску, завдяки чому його границя плинності виявляється більшою або рівною 862 МПа (125 ksi). 13. Виріб зі сталі за п. 12, який відрізняється тим, що він проходить термічну обробку шляхом загартовування і відпуску, завдяки чому його границя плинності виявляється більшою або рівною 965 МПа (140 ksi). 14. Виріб зі сталі за п. 12 або 13, який відрізняється тим, що його термічна обробка включає дві операції загартовування. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюLow-alloy steel having a high yield strength and a high sulphide-induced stress cracking resistance

Автори англійськоюDelattre, Laurent, Marchebois, Herve, Piette, Michel, Bosch, Christoph, Hoerstemeier, Michaela, Konrad, Joachim

Автори російськоюДелаттр Лоран, Маршебуа Эрве, Пьетт Мишель, Бош Кристоф, Херстемайер Микаела, Конрад Йоаким

МПК / Мітки

МПК: C22C 38/04, C22C 38/02, C22C 38/24, C22C 38/26, C22C 38/22, C22C 38/12

Мітки: навантаження, плинності, низьколегована, тріщин, дією, викликаного, границею, сульфідами, підвищеною, сталь, високою, стійкістю, утворення

Код посилання

<a href="https://ua.patents.su/9-106660-nizkolegovana-stal-z-pidvishhenoyu-graniceyu-plinnosti-i-visokoyu-stijjkistyu-do-utvorennya-trishhin-pid-diehyu-navantazhennya-viklikanogo-sulfidami.html" target="_blank" rel="follow" title="База патентів України">Низьколегована сталь з підвищеною границею плинності і високою стійкістю до утворення тріщин під дією навантаження, викликаного сульфідами</a>

Попередній патент: Спосіб нормалізації сталевого лиття, наприклад, бічних рам і надресорних балок вагонних візків

Наступний патент: Пристрій для вимірювання рухової активності стулок молюсків

Випадковий патент: Кожухотрубний теплообмінник