Спосіб обробки важкої вуглеводневої сировини

Номер патенту: 107293

Опубліковано: 25.05.2016

Автори: Студенніков Вадим Вікторович, Доманов Євген Юхимович, Романьков Володимир Васильович

Формула / Реферат

1. Спосіб обробки важкої вуглеводневої сировини, переважно важкої нафти, що включає підготовку вихідної сировини й допоміжної газової суміші під заданим тиском, введення в підготовлену сировину підготовленої допоміжної газової суміші і їх змішування, кавітаційну обробку отриманої суміші, розділення рідких і газоподібних продуктів, з подальшим виділенням кінцевого нафтопродукту, який відрізняється тим, що як допоміжну газову суміш використовують газоподібні вуглеводні, які мають енергію активації, порівнянну з енергією розриву молекул основних компонентів важкої вуглеводневої сировини, а підготовку вихідної важкої вуглеводневої сировини та допоміжної газової суміші, що знаходяться в рідкому стані, проводять під тиском, значення якого перевищує тиск насичених парів допоміжної газової суміші.

2. Спосіб обробки важкої вуглеводневої сировини за п. 1, який відрізняється тим, що як важку вуглеводневу сировину використовують важкі нафтові залишки (мазут, гудрон, напівгудрон), нафтові шлами (асфальтосмолопарафінові відкладення, паливно-масляні, резервуарні, парафінові та ін.), відпрацьовані моторні масла й мастила, важкі нафтовмісні фракції, важкі нафти, суміші: нафта-мазут, нафта-напівгудрон, нафта-гудрон у різних співвідношеннях.

3. Спосіб обробки важкої вуглеводневої сировини за п. 1, який відрізняється тим, що як сировину для допоміжної газової суміші використовують природний газ або попутний газ, або пропан-бутанові суміші, або гази високотемпературного каталітичного крекінгу нафти і газу.

Текст

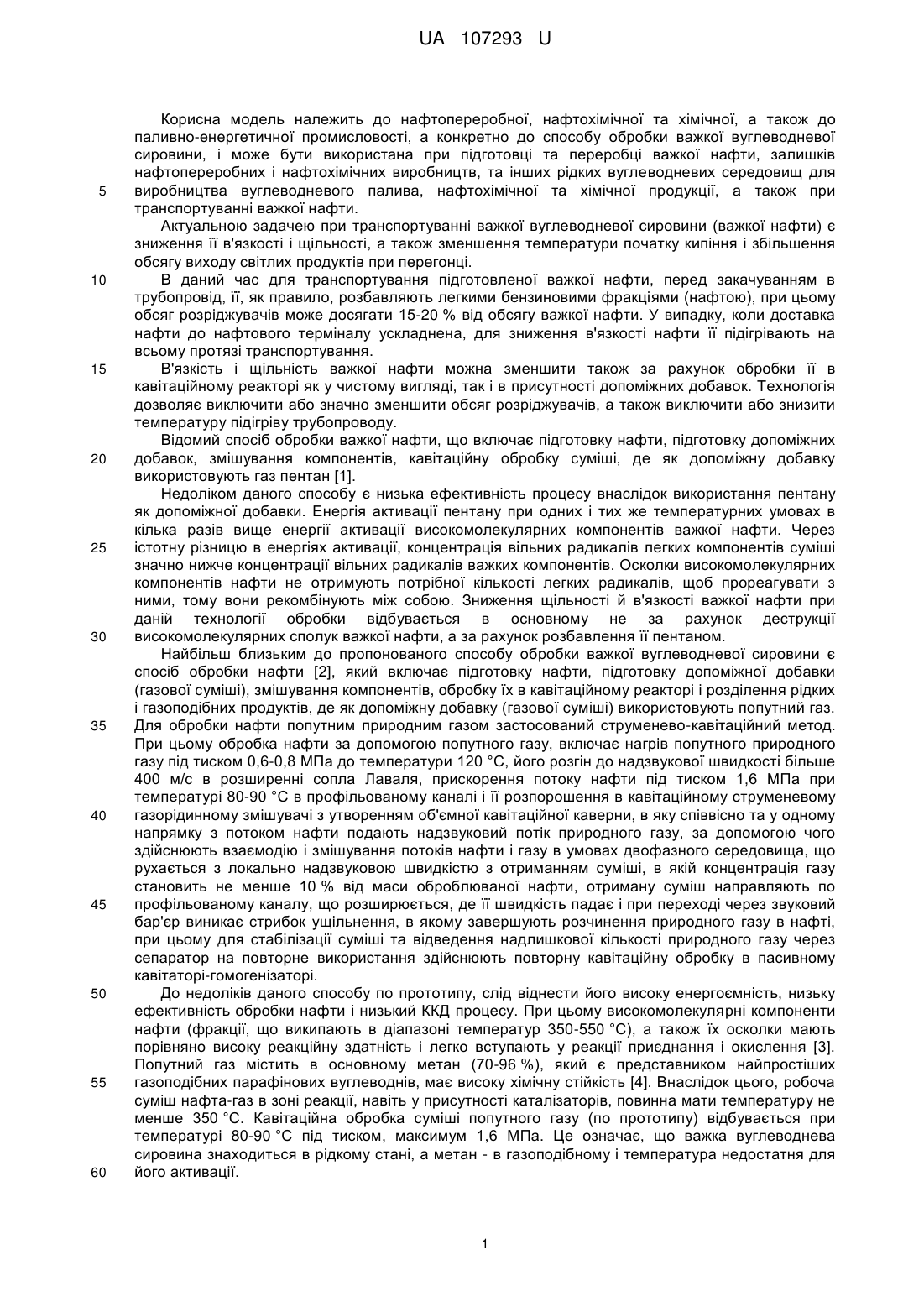

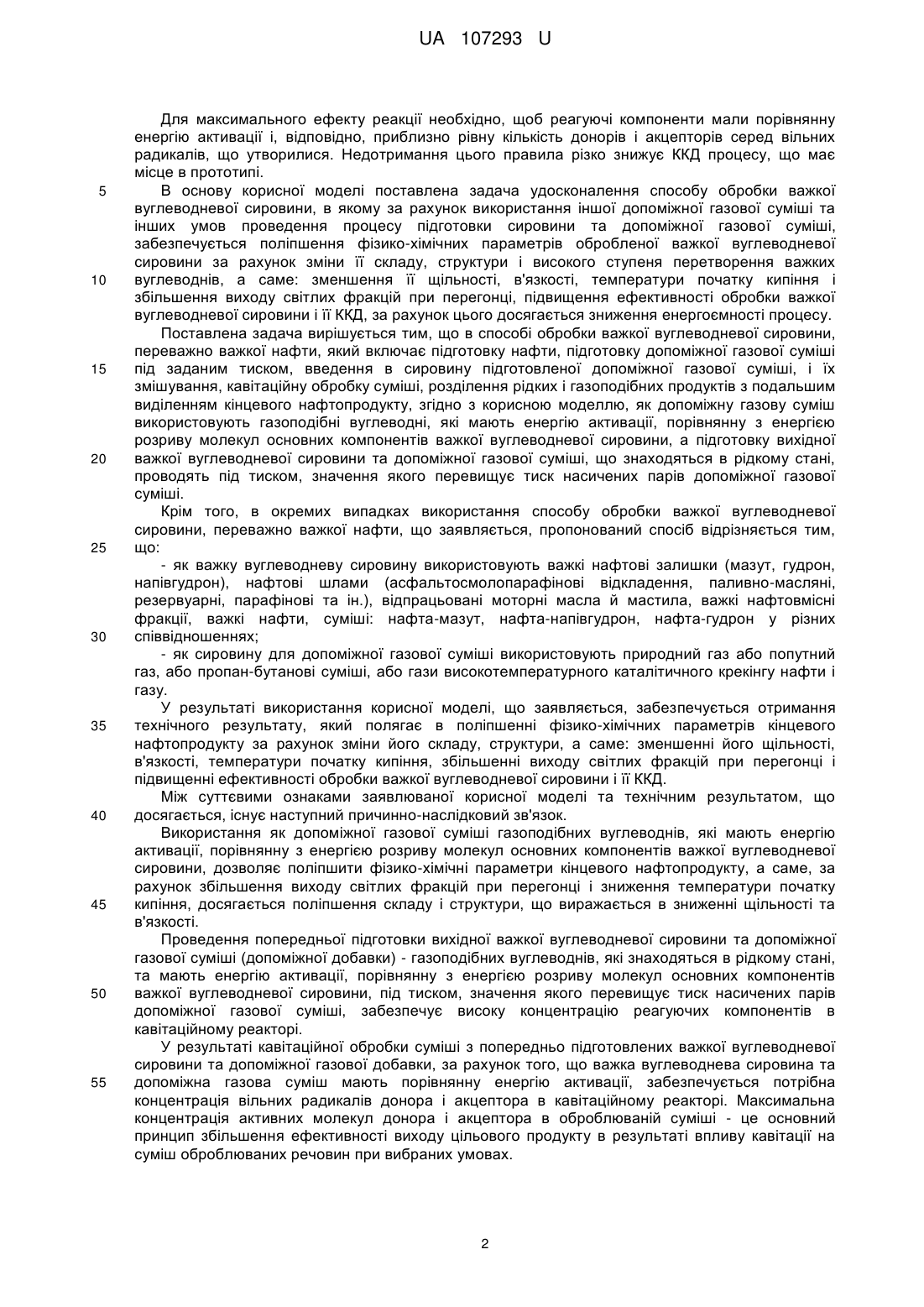

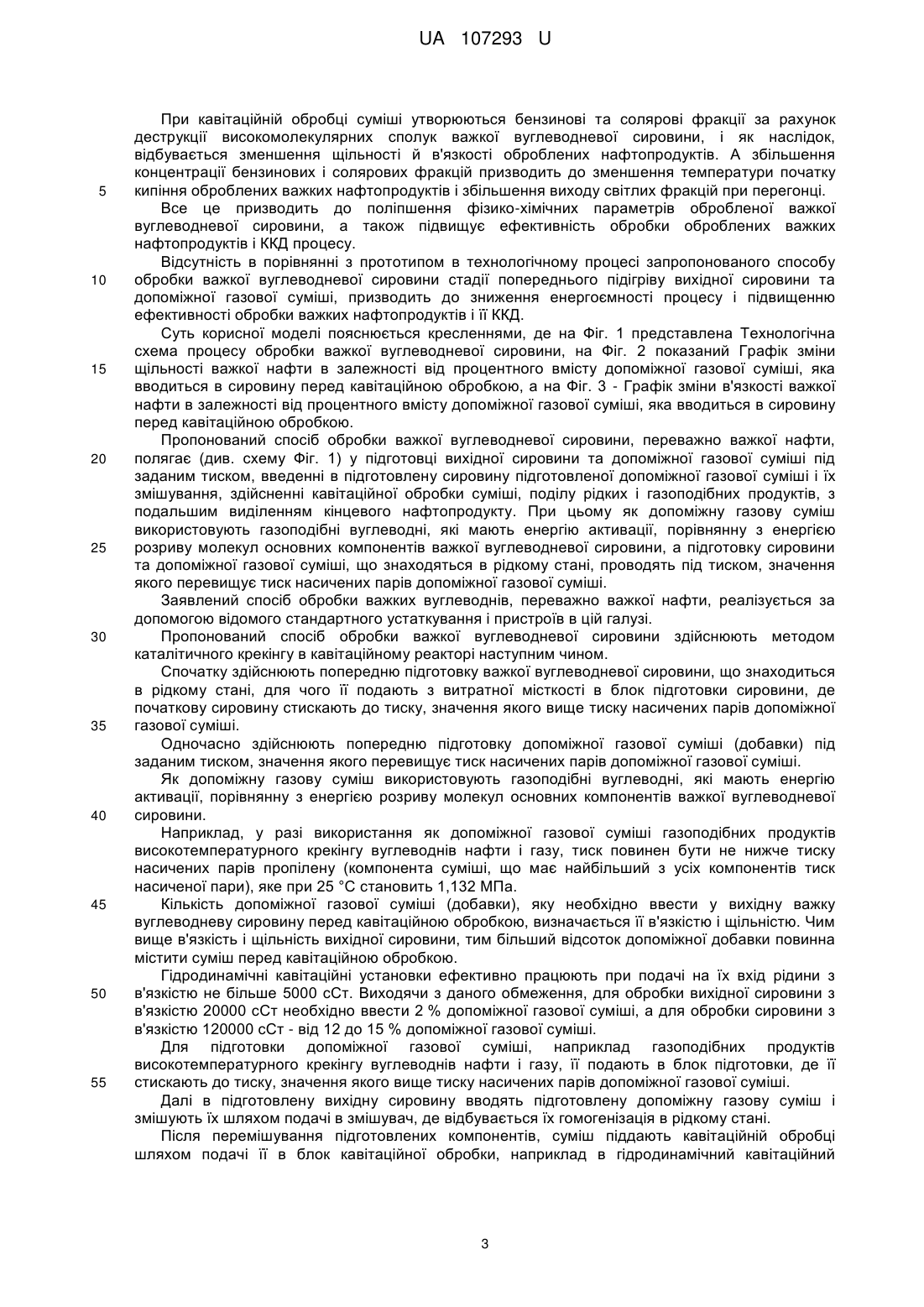

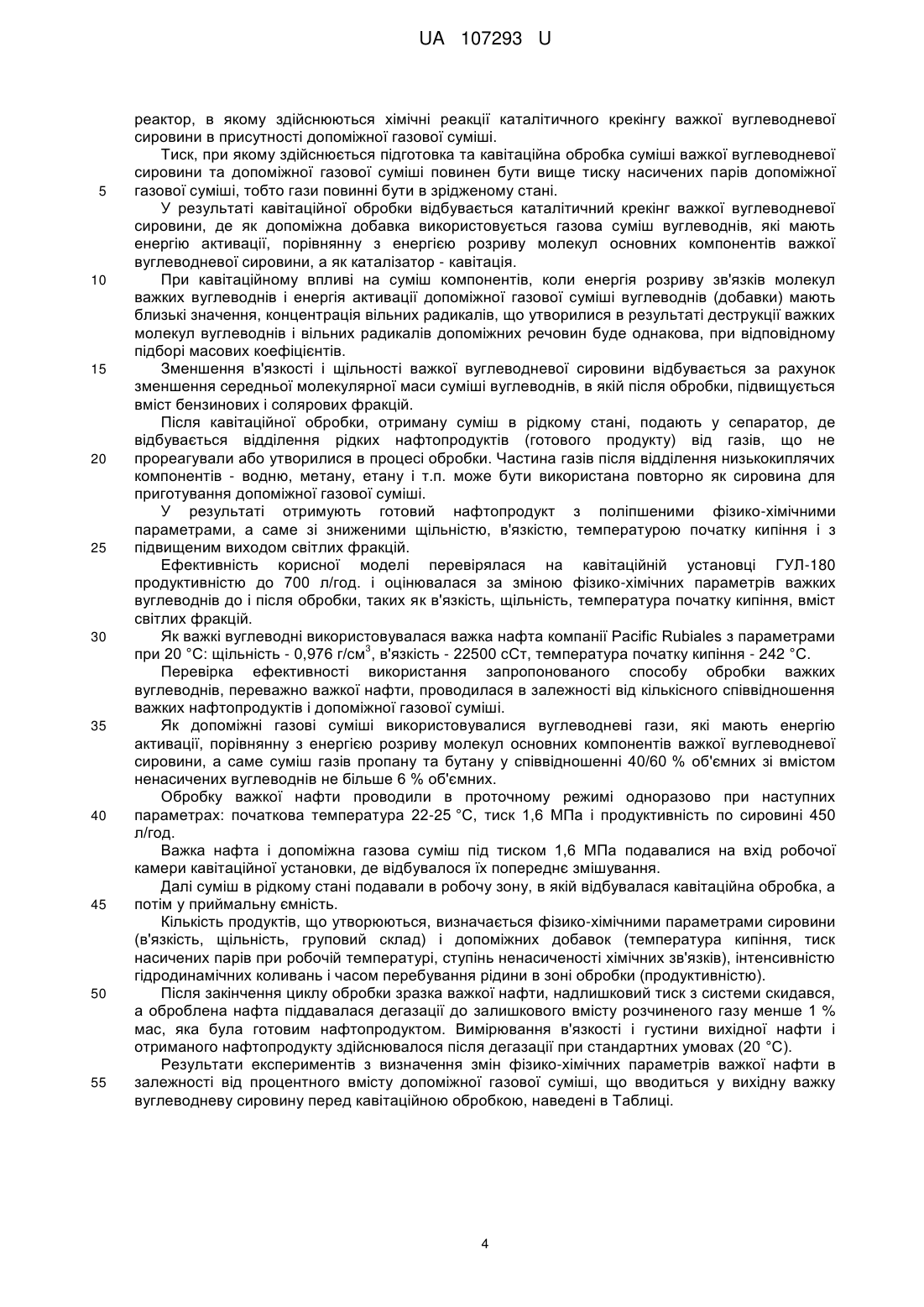

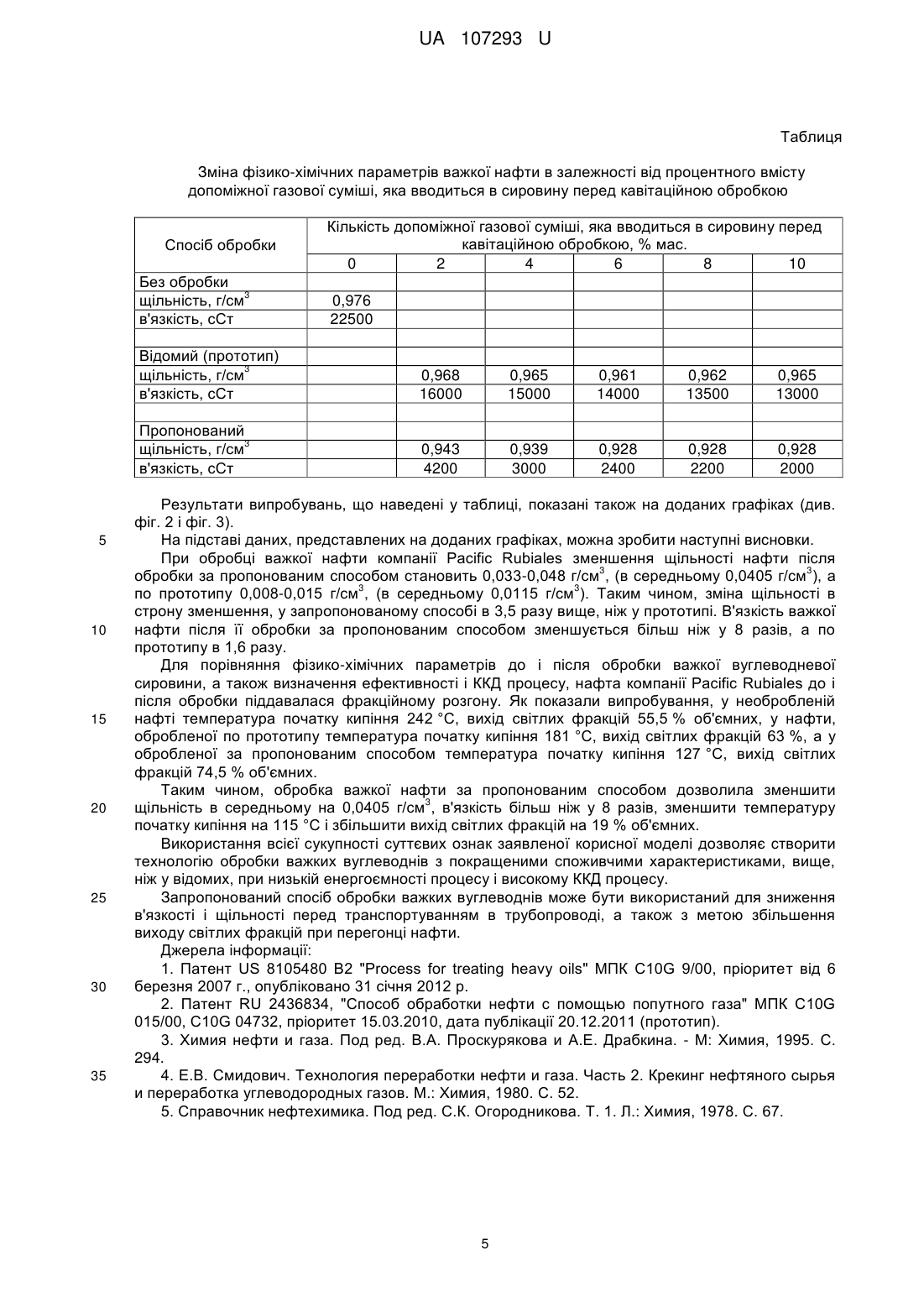

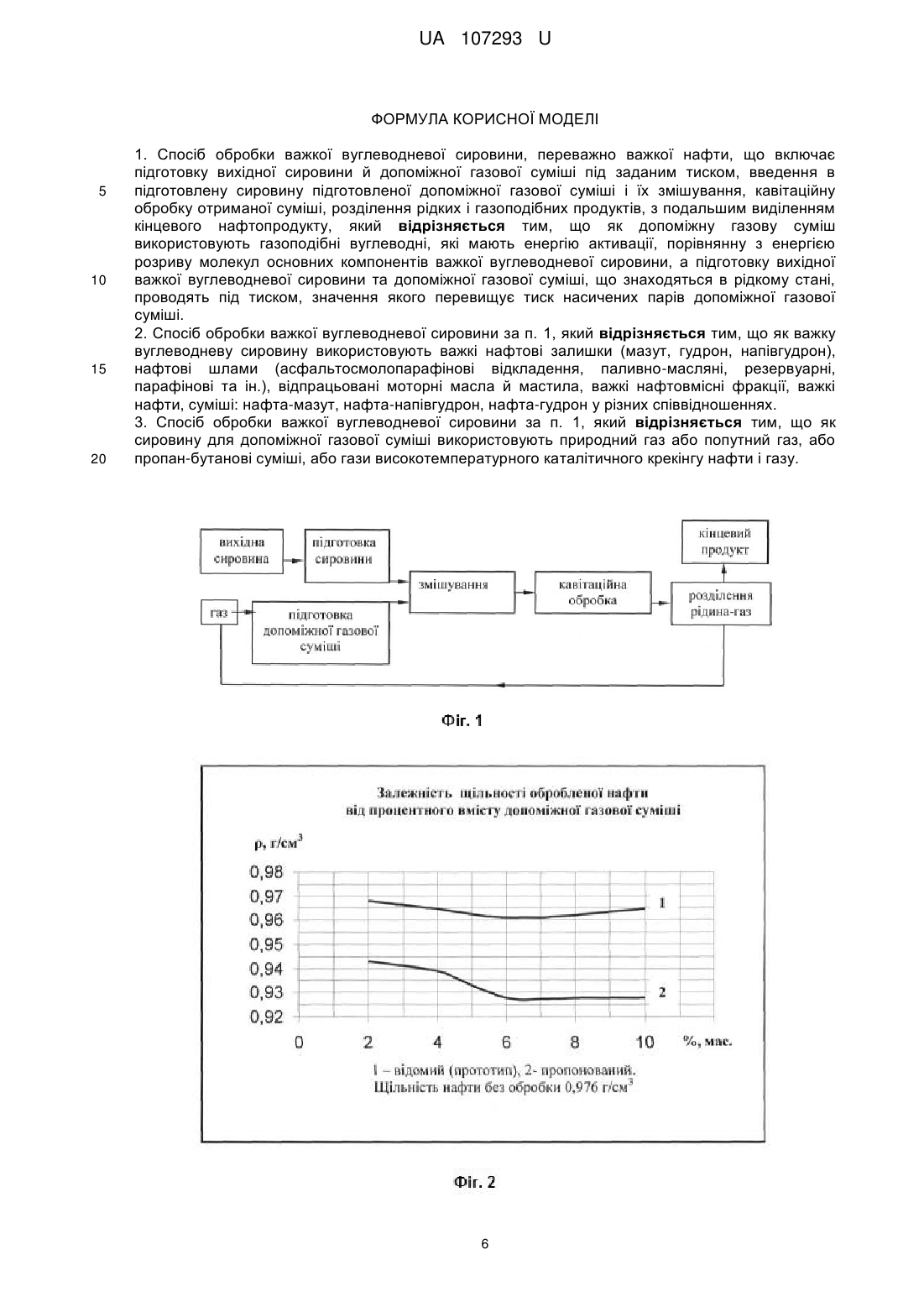

Реферат: Спосіб обробки важкої вуглеводневої сировини, переважно важкої нафти включає підготовку вихідної сировини й допоміжної газової суміші під заданим тиском, введення в підготовлену сировину підготовленої допоміжної газової суміші і їх змішування, кавітаційну обробку отриманої суміші, розділення рідких і газоподібних продуктів, з подальшим виділенням кінцевого нафтопродукту. Як допоміжну газову суміш використовують газоподібні вуглеводні, які мають енергію активації, порівнянну з енергією розриву молекул основних компонентів важкої вуглеводневої сировини, а підготовку вихідної важкої вуглеводневої сировини та допоміжної газової суміші, що знаходяться в рідкому стані, проводять під тиском, значення якого перевищує тиск насичених парів допоміжної газової суміші. UA 107293 U (12) UA 107293 U UA 107293 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до нафтопереробної, нафтохімічної та хімічної, а також до паливно-енергетичної промисловості, а конкретно до способу обробки важкої вуглеводневої сировини, і може бути використана при підготовці та переробці важкої нафти, залишків нафтопереробних і нафтохімічних виробництв, та інших рідких вуглеводневих середовищ для виробництва вуглеводневого палива, нафтохімічної та хімічної продукції, а також при транспортуванні важкої нафти. Актуальною задачею при транспортуванні важкої вуглеводневої сировини (важкої нафти) є зниження її в'язкості і щільності, а також зменшення температури початку кипіння і збільшення обсягу виходу світлих продуктів при перегонці. В даний час для транспортування підготовленої важкої нафти, перед закачуванням в трубопровід, її, як правило, розбавляють легкими бензиновими фракціями (нафтою), при цьому обсяг розріджувачів може досягати 15-20 % від обсягу важкої нафти. У випадку, коли доставка нафти до нафтового терміналу ускладнена, для зниження в'язкості нафти її підігрівають на всьому протязі транспортування. В'язкість і щільність важкої нафти можна зменшити також за рахунок обробки її в кавітаційному реакторі як у чистому вигляді, так і в присутності допоміжних добавок. Технологія дозволяє виключити або значно зменшити обсяг розріджувачів, а також виключити або знизити температуру підігріву трубопроводу. Відомий спосіб обробки важкої нафти, що включає підготовку нафти, підготовку допоміжних добавок, змішування компонентів, кавітаційну обробку суміші, де як допоміжну добавку використовують газ пентан [1]. Недоліком даного способу є низька ефективність процесу внаслідок використання пентану як допоміжної добавки. Енергія активації пентану при одних і тих же температурних умовах в кілька разів вище енергії активації високомолекулярних компонентів важкої нафти. Через істотну різницю в енергіях активації, концентрація вільних радикалів легких компонентів суміші значно нижче концентрації вільних радикалів важких компонентів. Осколки високомолекулярних компонентів нафти не отримують потрібної кількості легких радикалів, щоб прореагувати з ними, тому вони рекомбінують між собою. Зниження щільності й в'язкості важкої нафти при даній технології обробки відбувається в основному не за рахунок деструкції високомолекулярних сполук важкої нафти, а за рахунок розбавлення її пентаном. Найбільш близьким до пропонованого способу обробки важкої вуглеводневої сировини є спосіб обробки нафти [2], який включає підготовку нафти, підготовку допоміжної добавки (газової суміші), змішування компонентів, обробку їх в кавітаційному реакторі і розділення рідких і газоподібних продуктів, де як допоміжну добавку (газової суміші) використовують попутний газ. Для обробки нафти попутним природним газом застосований струменево-кавітаційний метод. При цьому обробка нафти за допомогою попутного газу, включає нагрів попутного природного газу під тиском 0,6-0,8 МПа до температури 120 °C, його розгін до надзвукової швидкості більше 400 м/с в розширенні сопла Лаваля, прискорення потоку нафти під тиском 1,6 МПа при температурі 80-90 °C в профільованому каналі і її розпорошення в кавітаційному струменевому газорідинному змішувачі з утворенням об'ємної кавітаційної каверни, в яку співвісно та у одному напрямку з потоком нафти подають надзвуковий потік природного газу, за допомогою чого здійснюють взаємодію і змішування потоків нафти і газу в умовах двофазного середовища, що рухається з локально надзвуковою швидкістю з отриманням суміші, в якій концентрація газу становить не менше 10 % від маси оброблюваної нафти, отриману суміш направляють по профільованому каналу, що розширюється, де її швидкість падає і при переході через звуковий бар'єр виникає стрибок ущільнення, в якому завершують розчинення природного газу в нафті, при цьому для стабілізації суміші та відведення надлишкової кількості природного газу через сепаратор на повторне використання здійснюють повторну кавітаційну обробку в пасивному кавітаторі-гомогенізаторі. До недоліків даного способу по прототипу, слід віднести його високу енергоємність, низьку ефективність обробки нафти і низький ККД процесу. При цьому високомолекулярні компоненти нафти (фракції, що википають в діапазоні температур 350-550 °C), а також їх осколки мають порівняно високу реакційну здатність і легко вступають у реакції приєднання і окислення [3]. Попутний газ містить в основному метан (70-96 %), який є представником найпростіших газоподібних парафінових вуглеводнів, має високу хімічну стійкість [4]. Внаслідок цього, робоча суміш нафта-газ в зоні реакції, навіть у присутності каталізаторів, повинна мати температуру не менше 350 °C. Кавітаційна обробка суміші попутного газу (по прототипу) відбувається при температурі 80-90 °C під тиском, максимум 1,6 МПа. Це означає, що важка вуглеводнева сировина знаходиться в рідкому стані, а метан - в газоподібному і температура недостатня для його активації. 1 UA 107293 U 5 10 15 20 25 30 35 40 45 50 55 Для максимального ефекту реакції необхідно, щоб реагуючі компоненти мали порівнянну енергію активації і, відповідно, приблизно рівну кількість донорів і акцепторів серед вільних радикалів, що утворилися. Недотримання цього правила різко знижує ККД процесу, що має місце в прототипі. В основу корисної моделі поставлена задача удосконалення способу обробки важкої вуглеводневої сировини, в якому за рахунок використання іншої допоміжної газової суміші та інших умов проведення процесу підготовки сировини та допоміжної газової суміші, забезпечується поліпшення фізико-хімічних параметрів обробленої важкої вуглеводневої сировини за рахунок зміни її складу, структури і високого ступеня перетворення важких вуглеводнів, а саме: зменшення її щільності, в'язкості, температури початку кипіння і збільшення виходу світлих фракцій при перегонці, підвищення ефективності обробки важкої вуглеводневої сировини і її ККД, за рахунок цього досягається зниження енергоємності процесу. Поставлена задача вирішується тим, що в способі обробки важкої вуглеводневої сировини, переважно важкої нафти, який включає підготовку нафти, підготовку допоміжної газової суміші під заданим тиском, введення в сировину підготовленої допоміжної газової суміші, і їх змішування, кавітаційну обробку суміші, розділення рідких і газоподібних продуктів з подальшим виділенням кінцевого нафтопродукту, згідно з корисною моделлю, як допоміжну газову суміш використовують газоподібні вуглеводні, які мають енергію активації, порівнянну з енергією розриву молекул основних компонентів важкої вуглеводневої сировини, а підготовку вихідної важкої вуглеводневої сировини та допоміжної газової суміші, що знаходяться в рідкому стані, проводять під тиском, значення якого перевищує тиск насичених парів допоміжної газової суміші. Крім того, в окремих випадках використання способу обробки важкої вуглеводневої сировини, переважно важкої нафти, що заявляється, пропонований спосіб відрізняється тим, що: - як важку вуглеводневу сировину використовують важкі нафтові залишки (мазут, гудрон, напівгудрон), нафтові шлами (асфальтосмолопарафінові відкладення, паливно-масляні, резервуарні, парафінові та ін.), відпрацьовані моторні масла й мастила, важкі нафтовмісні фракції, важкі нафти, суміші: нафта-мазут, нафта-напівгудрон, нафта-гудрон у різних співвідношеннях; - як сировину для допоміжної газової суміші використовують природний газ або попутний газ, або пропан-бутанові суміші, або гази високотемпературного каталітичного крекінгу нафти і газу. У результаті використання корисної моделі, що заявляється, забезпечується отримання технічного результату, який полягає в поліпшенні фізико-хімічних параметрів кінцевого нафтопродукту за рахунок зміни його складу, структури, а саме: зменшенні його щільності, в'язкості, температури початку кипіння, збільшенні виходу світлих фракцій при перегонці і підвищенні ефективності обробки важкої вуглеводневої сировини і її ККД. Між суттєвими ознаками заявлюваної корисної моделі та технічним результатом, що досягається, існує наступний причинно-наслідковий зв'язок. Використання як допоміжної газової суміші газоподібних вуглеводнів, які мають енергію активації, порівнянну з енергією розриву молекул основних компонентів важкої вуглеводневої сировини, дозволяє поліпшити фізико-хімічні параметри кінцевого нафтопродукту, а саме, за рахунок збільшення виходу світлих фракцій при перегонці і зниження температури початку кипіння, досягається поліпшення складу і структури, що виражається в зниженні щільності та в'язкості. Проведення попередньої підготовки вихідної важкої вуглеводневої сировини та допоміжної газової суміші (допоміжної добавки) - газоподібних вуглеводнів, які знаходяться в рідкому стані, та мають енергію активації, порівнянну з енергією розриву молекул основних компонентів важкої вуглеводневої сировини, під тиском, значення якого перевищує тиск насичених парів допоміжної газової суміші, забезпечує високу концентрацію реагуючих компонентів в кавітаційному реакторі. У результаті кавітаційної обробки суміші з попередньо підготовлених важкої вуглеводневої сировини та допоміжної газової добавки, за рахунок того, що важка вуглеводнева сировина та допоміжна газова суміш мають порівнянну енергію активації, забезпечується потрібна концентрація вільних радикалів донора і акцептора в кавітаційному реакторі. Максимальна концентрація активних молекул донора і акцептора в оброблюваній суміші - це основний принцип збільшення ефективності виходу цільового продукту в результаті впливу кавітації на суміш оброблюваних речовин при вибраних умовах. 2 UA 107293 U 5 10 15 20 25 30 35 40 45 50 55 При кавітаційній обробці суміші утворюються бензинові та солярові фракції за рахунок деструкції високомолекулярних сполук важкої вуглеводневої сировини, і як наслідок, відбувається зменшення щільності й в'язкості оброблених нафтопродуктів. А збільшення концентрації бензинових і солярових фракцій призводить до зменшення температури початку кипіння оброблених важких нафтопродуктів і збільшення виходу світлих фракцій при перегонці. Все це призводить до поліпшення фізико-хімічних параметрів обробленої важкої вуглеводневої сировини, а також підвищує ефективність обробки оброблених важких нафтопродуктів і ККД процесу. Відсутність в порівнянні з прототипом в технологічному процесі запропонованого способу обробки важкої вуглеводневої сировини стадії попереднього підігріву вихідної сировини та допоміжної газової суміші, призводить до зниження енергоємності процесу і підвищенню ефективності обробки важких нафтопродуктів і її ККД. Суть корисної моделі пояснюється кресленнями, де на Фіг. 1 представлена Технологічна схема процесу обробки важкої вуглеводневої сировини, на Фіг. 2 показаний Графік зміни щільності важкої нафти в залежності від процентного вмісту допоміжної газової суміші, яка вводиться в сировину перед кавітаційною обробкою, а на Фіг. 3 - Графік зміни в'язкості важкої нафти в залежності від процентного вмісту допоміжної газової суміші, яка вводиться в сировину перед кавітаційною обробкою. Пропонований спосіб обробки важкої вуглеводневої сировини, переважно важкої нафти, полягає (див. схему Фіг. 1) у підготовці вихідної сировини та допоміжної газової суміші під заданим тиском, введенні в підготовлену сировину підготовленої допоміжної газової суміші і їх змішування, здійсненні кавітаційної обробки суміші, поділу рідких і газоподібних продуктів, з подальшим виділенням кінцевого нафтопродукту. При цьому як допоміжну газову суміш використовують газоподібні вуглеводні, які мають енергію активації, порівнянну з енергією розриву молекул основних компонентів важкої вуглеводневої сировини, а підготовку сировини та допоміжної газової суміші, що знаходяться в рідкому стані, проводять під тиском, значення якого перевищує тиск насичених парів допоміжної газової суміші. Заявлений спосіб обробки важких вуглеводнів, переважно важкої нафти, реалізується за допомогою відомого стандартного устаткування і пристроїв в цій галузі. Пропонований спосіб обробки важкої вуглеводневої сировини здійснюють методом каталітичного крекінгу в кавітаційному реакторі наступним чином. Спочатку здійснюють попередню підготовку важкої вуглеводневої сировини, що знаходиться в рідкому стані, для чого її подають з витратної місткості в блок підготовки сировини, де початкову сировину стискають до тиску, значення якого вище тиску насичених парів допоміжної газової суміші. Одночасно здійснюють попередню підготовку допоміжної газової суміші (добавки) під заданим тиском, значення якого перевищує тиск насичених парів допоміжної газової суміші. Як допоміжну газову суміш використовують газоподібні вуглеводні, які мають енергію активації, порівнянну з енергією розриву молекул основних компонентів важкої вуглеводневої сировини. Наприклад, у разі використання як допоміжної газової суміші газоподібних продуктів високотемпературного крекінгу вуглеводнів нафти і газу, тиск повинен бути не нижче тиску насичених парів пропілену (компонента суміші, що має найбільший з усіх компонентів тиск насиченої пари), яке при 25 °C становить 1,132 МПа. Кількість допоміжної газової суміші (добавки), яку необхідно ввести у вихідну важку вуглеводневу сировину перед кавітаційною обробкою, визначається її в'язкістю і щільністю. Чим вище в'язкість і щільність вихідної сировини, тим більший відсоток допоміжної добавки повинна містити суміш перед кавітаційною обробкою. Гідродинамічні кавітаційні установки ефективно працюють при подачі на їх вхід рідини з в'язкістю не більше 5000 сСт. Виходячи з даного обмеження, для обробки вихідної сировини з в'язкістю 20000 сСт необхідно ввести 2 % допоміжної газової суміші, а для обробки сировини з в'язкістю 120000 сСт - від 12 до 15 % допоміжної газової суміші. Для підготовки допоміжної газової суміші, наприклад газоподібних продуктів високотемпературного крекінгу вуглеводнів нафти і газу, її подають в блок підготовки, де її стискають до тиску, значення якого вище тиску насичених парів допоміжної газової суміші. Далі в підготовлену вихідну сировину вводять підготовлену допоміжну газову суміш і змішують їх шляхом подачі в змішувач, де відбувається їх гомогенізація в рідкому стані. Після перемішування підготовлених компонентів, суміш піддають кавітаційній обробці шляхом подачі її в блок кавітаційної обробки, наприклад в гідродинамічний кавітаційний 3 UA 107293 U 5 10 15 20 25 30 35 40 45 50 55 реактор, в якому здійснюються хімічні реакції каталітичного крекінгу важкої вуглеводневої сировини в присутності допоміжної газової суміші. Тиск, при якому здійснюється підготовка та кавітаційна обробка суміші важкої вуглеводневої сировини та допоміжної газової суміші повинен бути вище тиску насичених парів допоміжної газової суміші, тобто гази повинні бути в зрідженому стані. У результаті кавітаційної обробки відбувається каталітичний крекінг важкої вуглеводневої сировини, де як допоміжна добавка використовується газова суміш вуглеводнів, які мають енергію активації, порівнянну з енергією розриву молекул основних компонентів важкої вуглеводневої сировини, а як каталізатор - кавітація. При кавітаційному впливі на суміш компонентів, коли енергія розриву зв'язків молекул важких вуглеводнів і енергія активації допоміжної газової суміші вуглеводнів (добавки) мають близькі значення, концентрація вільних радикалів, що утворилися в результаті деструкції важких молекул вуглеводнів і вільних радикалів допоміжних речовин буде однакова, при відповідному підборі масових коефіцієнтів. Зменшення в'язкості і щільності важкої вуглеводневої сировини відбувається за рахунок зменшення середньої молекулярної маси суміші вуглеводнів, в якій після обробки, підвищується вміст бензинових і солярових фракцій. Після кавітаційної обробки, отриману суміш в рідкому стані, подають у сепаратор, де відбувається відділення рідких нафтопродуктів (готового продукту) від газів, що не прореагували або утворилися в процесі обробки. Частина газів після відділення низькокиплячих компонентів - водню, метану, етану і т.п. може бути використана повторно як сировина для приготування допоміжної газової суміші. У результаті отримують готовий нафтопродукт з поліпшеними фізико-хімічними параметрами, а саме зі зниженими щільністю, в'язкістю, температурою початку кипіння і з підвищеним виходом світлих фракцій. Ефективність корисної моделі перевірялася на кавітаційній установці ГУЛ-180 продуктивністю до 700 л/год. і оцінювалася за зміною фізико-хімічних параметрів важких вуглеводнів до і після обробки, таких як в'язкість, щільність, температура початку кипіння, вміст світлих фракцій. Як важкі вуглеводні використовувалася важка нафта компанії Pacific Rubiales з параметрами 3 при 20 °C: щільність - 0,976 г/см , в'язкість - 22500 сСт, температура початку кипіння - 242 °C. Перевірка ефективності використання запропонованого способу обробки важких вуглеводнів, переважно важкої нафти, проводилася в залежності від кількісного співвідношення важких нафтопродуктів і допоміжної газової суміші. Як допоміжні газові суміші використовувалися вуглеводневі гази, які мають енергію активації, порівнянну з енергією розриву молекул основних компонентів важкої вуглеводневої сировини, а саме суміш газів пропану та бутану у співвідношенні 40/60 % об'ємних зі вмістом ненасичених вуглеводнів не більше 6 % об'ємних. Обробку важкої нафти проводили в проточному режимі одноразово при наступних параметрах: початкова температура 22-25 °C, тиск 1,6 МПа і продуктивність по сировині 450 л/год. Важка нафта і допоміжна газова суміш під тиском 1,6 МПа подавалися на вхід робочої камери кавітаційної установки, де відбувалося їх попереднє змішування. Далі суміш в рідкому стані подавали в робочу зону, в якій відбувалася кавітаційна обробка, а потім у приймальну ємність. Кількість продуктів, що утворюються, визначається фізико-хімічними параметрами сировини (в'язкість, щільність, груповий склад) і допоміжних добавок (температура кипіння, тиск насичених парів при робочій температурі, ступінь ненасиченості хімічних зв'язків), інтенсивністю гідродинамічних коливань і часом перебування рідини в зоні обробки (продуктивністю). Після закінчення циклу обробки зразка важкої нафти, надлишковий тиск з системи скидався, а оброблена нафта піддавалася дегазації до залишкового вмісту розчиненого газу менше 1 % мас, яка була готовим нафтопродуктом. Вимірювання в'язкості і густини вихідної нафти і отриманого нафтопродукту здійснювалося після дегазації при стандартних умовах (20 °C). Результати експериментів з визначення змін фізико-хімічних параметрів важкої нафти в залежності від процентного вмісту допоміжної газової суміші, що вводиться у вихідну важку вуглеводневу сировину перед кавітаційною обробкою, наведені в Таблиці. 4 UA 107293 U Таблиця Зміна фізико-хімічних параметрів важкої нафти в залежності від процентного вмісту допоміжної газової суміші, яка вводиться в сировину перед кавітаційною обробкою Спосіб обробки Без обробки 3 щільність, г/см в'язкість, сСт Кількість допоміжної газової суміші, яка вводиться в сировину перед кавітаційною обробкою, % мас. 0 2 4 6 8 10 0,976 22500 Відомий (прототип) 3 щільність, г/см в'язкість, сСт 10 15 20 25 30 35 0,965 15000 0,961 14000 0,962 13500 0,965 13000 Пропонований 3 щільність, г/см в'язкість, сСт 5 0,968 16000 0,943 4200 0,939 3000 0,928 2400 0,928 2200 0,928 2000 Результати випробувань, що наведені у таблиці, показані також на доданих графіках (див. фіг. 2 і фіг. 3). На підставі даних, представлених на доданих графіках, можна зробити наступні висновки. При обробці важкої нафти компанії Pacific Rubiales зменшення щільності нафти після 3 3 обробки за пропонованим способом становить 0,033-0,048 г/см , (в середньому 0,0405 г/см ), а 3 3 по прототипу 0,008-0,015 г/см , (в середньому 0,0115 г/см ). Таким чином, зміна щільності в строну зменшення, у запропонованому способі в 3,5 разу вище, ніж у прототипі. В'язкість важкої нафти після її обробки за пропонованим способом зменшується більш ніж у 8 разів, а по прототипу в 1,6 разу. Для порівняння фізико-хімічних параметрів до і після обробки важкої вуглеводневої сировини, а також визначення ефективності і ККД процесу, нафта компанії Pacific Rubiales до і після обробки піддавалася фракційному розгону. Як показали випробування, у необробленій нафті температура початку кипіння 242 °C, вихід світлих фракцій 55,5 % об'ємних, у нафти, обробленої по прототипу температура початку кипіння 181 °C, вихід світлих фракцій 63 %, а у обробленої за пропонованим способом температура початку кипіння 127 °C, вихід світлих фракцій 74,5 % об'ємних. Таким чином, обробка важкої нафти за пропонованим способом дозволила зменшити 3 щільність в середньому на 0,0405 г/см , в'язкість більш ніж у 8 разів, зменшити температуру початку кипіння на 115 °C і збільшити вихід світлих фракцій на 19 % об'ємних. Використання всієї сукупності суттєвих ознак заявленої корисної моделі дозволяє створити технологію обробки важких вуглеводнів з покращеними споживчими характеристиками, вище, ніж у відомих, при низькій енергоємності процесу і високому ККД процесу. Запропонований спосіб обробки важких вуглеводнів може бути використаний для зниження в'язкості і щільності перед транспортуванням в трубопроводі, а також з метою збільшення виходу світлих фракцій при перегонці нафти. Джерела інформації: 1. Патент US 8105480 В2 "Process for treating heavy oils" МПК C10G 9/00, пріоритет від 6 березня 2007 г., опубліковано 31 січня 2012 р. 2. Патент RU 2436834, "Способ обработки нефти с помощью попутного газа" МПК C10G 015/00, C10G 04732, пріоритет 15.03.2010, дата публікації 20.12.2011 (прототип). 3. Химия нефти и газа. Под ред. В.А. Проскурякова и А.Е. Драбкина. - М: Химия, 1995. С. 294. 4. Е.В. Смидович. Технология переработки нефти и газа. Часть 2. Крекинг нефтяного сырья и переработка углеводородных газов. М.: Химия, 1980. С. 52. 5. Справочник нефтехимика. Под ред. С.К. Огородникова. Т. 1. Л.: Химия, 1978. С. 67. 5 UA 107293 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Спосіб обробки важкої вуглеводневої сировини, переважно важкої нафти, що включає підготовку вихідної сировини й допоміжної газової суміші під заданим тиском, введення в підготовлену сировину підготовленої допоміжної газової суміші і їх змішування, кавітаційну обробку отриманої суміші, розділення рідких і газоподібних продуктів, з подальшим виділенням кінцевого нафтопродукту, який відрізняється тим, що як допоміжну газову суміш використовують газоподібні вуглеводні, які мають енергію активації, порівнянну з енергією розриву молекул основних компонентів важкої вуглеводневої сировини, а підготовку вихідної важкої вуглеводневої сировини та допоміжної газової суміші, що знаходяться в рідкому стані, проводять під тиском, значення якого перевищує тиск насичених парів допоміжної газової суміші. 2. Спосіб обробки важкої вуглеводневої сировини за п. 1, який відрізняється тим, що як важку вуглеводневу сировину використовують важкі нафтові залишки (мазут, гудрон, напівгудрон), нафтові шлами (асфальтосмолопарафінові відкладення, паливно-масляні, резервуарні, парафінові та ін.), відпрацьовані моторні масла й мастила, важкі нафтовмісні фракції, важкі нафти, суміші: нафта-мазут, нафта-напівгудрон, нафта-гудрон у різних співвідношеннях. 3. Спосіб обробки важкої вуглеводневої сировини за п. 1, який відрізняється тим, що як сировину для допоміжної газової суміші використовують природний газ або попутний газ, або пропан-бутанові суміші, або гази високотемпературного каталітичного крекінгу нафти і газу. 6 UA 107293 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюDomanov Yevhen Yukhymovych, Romankov Volodymyr Vasyliovych

Автори російськоюДоманов Евгений Ефимович, Романьков Владимир Васильевич

МПК / Мітки

МПК: C10G 47/00

Мітки: важкої, вуглеводневої, сировини, спосіб, обробки

Код посилання

<a href="https://ua.patents.su/9-107293-sposib-obrobki-vazhko-vuglevodnevo-sirovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки важкої вуглеводневої сировини</a>

Попередній патент: Спосіб легування кристалів znse<te> рідкісноземельними елементами

Наступний патент: Бандаж обертового барабана

Випадковий патент: Спосіб технічної рекультивації відвалів