Спосіб гідротермальної переробки відновлюваної біомаси

Номер патенту: 107378

Опубліковано: 25.12.2014

Автори: Бортишевський Валерій Анатолійович, Корж Раїса Василівна

Формула / Реферат

1. Спосіб гідротермальної переробки відновлюваної біомаси з отриманням водню, метану і синтетичного газу складу Н2+СО2 або Н2+СО2+СО, в якому здійснюють переробку в присутності каталізатора, який відрізняється тим, що переробку здійснюють в присутності невуглецевого каталізатора з масовою швидкістю подачі від 1,5 до 10 г реагента на 1 г каталізатора при температурі 200-370 °C і тиску 24,0 МПа.

2. Спосіб за п. 1, який відрізняється тим, що як біомасу використовують 20 %-водну суспензію меляси з масовою швидкістю подачі 1,5 г на 1 г каталізатора, де як останній використовують каталізатор на основі оксидів металів, що містить катіони М+n (n=1¸3), піддають переробці за умов температури, зниженої до 200-280 °C.

3. Спосіб за п. 1, який відрізняється тим, що як біомасу використовують 30 %-водну суспензію бурого вугілля, з масовою швидкістю подачі 10 г на 1 г каталізатора, де як останній використовують каталізатор на основі гідроксидів металів, які містять катіони М+n (n=1¸3), піддають переробці за умов температури 340-370 °C.

4. Спосіб за п. 3, який відрізняється тим, що каталізатори гідроксидів металів, які містять катіони М+n (n=1¸3), додатково активують шляхом інжекції в реакційну зону гідроксильних груп від зовнішнього генератора в кількості 0,18¸4,7 % до кількості гідроксильних груп каталізатора.

Текст

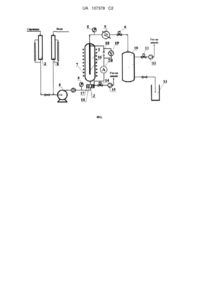

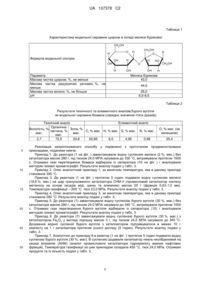

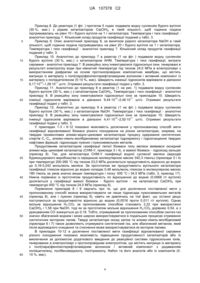

Реферат: Винахід належить до способу гідротермальної переробки відновлюваної біомаси з отриманням водню, метану і синтетичного газу складу Н2+СО2 або Н2+СО2+СО, в якому здійснюють переробку в присутності невуглецевого каталізатора з масовою швидкістю подачі від 1,5 до 10 г реагента на 1 г каталізатора при температурі 200-370 °C і тиску 24,0 МПа. UA 107378 C2 (12) UA 107378 C2 UA 107378 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до паливно-енергетичної галузі промисловості для одержання синтетичного газу із відновлюваної біомаси рослинного походження з наступним використанням отриманого газу у виробництві синтетичного моторного палива, добавок до нафтових палив або для прямого спалювання у котлах ТЕЦ для виробництва тепла та електроенергії. Застосування поданого винаходу дозволить знизити об'єми надходження вуглекислого газу в атмосферу за рахунок зниження рівня добування і переробки традиційних горючих копалин. До цього часу накопичилася значна кількість пропонованих способів переробки швидко відновлюваної біомаси [1]. До такої біомаси можна віднести деревину, відходи деревообробної промисловості, відходи рослинництва і тваринництва, водні рослини, водорості, а також муніципальні відходи. Традиційним способом утилізації відновлюваної біомаси, за винятком деяких вуглеводневих сполук, є термічна газифікація. Останню здійснюють як із використанням зовнішніх носіїв тепла (алотермічна газифікація), так і без них, з частковим спалюванням вихідної сировини (автотермічна) [2]. Більш поширене автотермічне окислення здійснюють киснем повітря або чистим киснем. В останньому випадку отримуваний газ не містить баластового азоту, а це позитивно впливає на технологічні аспекти його подальшої переробки. Недоліком використання чистого кисню в газифікації є збільшення собівартості отримуваного синтез-газу за рахунок високої вартості вихідного кисню. Перспективним способом окислення вуглеводнів є їх гідротермальна обробка, в якій як окисник застосовується кисень, утворюваний в результаті термодеструкції води у вигляді різних активних частинок типу ОНˉ, ОН, О. Тип і концентрація утворюваних кисневих частинок залежить від температури і тиску процесу, використаних каталізаторів, опромінення та інших факторів впливу як на розчинник, так і на реагуючу сировину. Завдяки високій активності утворюваних кисневих частинок значно послаблюються вимоги до якості вихідної перероблюваної біомаси. Основна перевага гідротермальної газифікації полягає в униканні необхідності попереднього осушування біомаси. Крім того, використання останньої у вигляді концентрованої суспензії розв'язує проблеми зберігання, транспортування і дозованої подачі до реакторів. Швидкість перетворення вуглецевої сировини при гідротермальній газифікації різко зростає при підвищенні тиску в реакторах і досягає максимальної точки в області критичної точки для води (Т = 374 °C, Р = 22,1 МПа [3]). По суті, вихід синтез-газу пропорційний вмісту вуглецю у вихідній сировині. Відомий спосіб без кисневої переробки біомаси (наприклад, ліпідних відходів) на без сірчисту сиру нафту та леткі гази С2-С5 за умов близько - та надкритичної води у автоклаві та реакторі напівперіодичної дії [4]. Вважають, що за цим способом при температурі вище 320 °C та тискові вище 200 бар в присутності співреагентів (Н 2, CH4, Nа2Н2ВО4) або в інертних добавок (N2, Аr) як вихідну сировину можна конвертувати широку гамму органічних сполук і біомаси, в тому числі целюлозу, хітин, крохмаль, жири, білки, лігнін, одноклітинні мікроорганізми. Тривала близько - та надкритична газифікація (36-72 години) призводила до утворення продуктів конденсації та диспропорціонування типу полімерів, асфальтенів та карбонізованих залишків. Ці процеси супроводжувалися утворенням СО2, CO, CH4, Н2 та легких алканів і алкенів (від С1 до С10) з виходом летких продуктів близько 60 %. Такий спосіб вимагає стадії попереднього осушування біомаси і характеризується невисокою ефективністю. Відомий спосіб конвертування біомаси у газові продукти у реакторі з надкритичною водою і розплавами солей лужних металів під тиском вище 22,5 МПа при 550-700 °C [5]. Попередньо підігріта біомаса з вологістю не нижче 50 %, мас., змішується із розплавом солі. Отримана суміш догрівається в реакторі з вивільненням газових продуктів і наступною регенерацією каталізатора. В ролі каталізаторів пропонують нітрати, карбонати, гідроксиди натрію, калію або літію та їх суміші з температурою плавлення нижче реакційної. Недоліком газифікації в розплавах є висока температура (до 700 °C), використання проміжного теплоносія - евтектичної суміші солей і лугів - і необхідність його утилізації. Найближчим за технічною суттю та результатом, що досягається, до об'єкта, який заявляється, є спосіб каталітичної надкритичної газифікації вологої біомаси [6] в присутності каталізатора активованого деревного вугілля із шкаралупи кокосового або австралійського горіхів у вигляді порошку або гранул. Процес газифікації здійснюють у реакторі проточного типу без додавання кисню за жорстких надкритичних умов (близько 600 °C і 34,5 МПа). За цих умов модельні вуглецеві сполуки (глюкоза, метанол, оцтова кислота) в складі водних суспензій практично повністю розкладаються за 34 с, але зі значеннями конверсії вище 100 %, що свідчить про перехід вуглецю каталізатора в газову фазу, а отже, про нестабільність каталізатора в процесі експлуатації через зменшення його маси та винесення з продуктами 1 UA 107378 C2 5 10 15 20 25 30 35 40 45 50 газифікації. Навіть у випадках меншої конверсії однозначно твердити про відсутність переходу вуглецю каталізатора у газову фазу не можна. Підвищення ефективності гідротермальної газифікації біомаси потребувало вдосконалення як за параметрами температури і тиску, так і за стабільністю роботи екзотичних каталізаторів. Для досягнення поставленої мети було замінено каталізатори за прототипом на високо активні за умов знижених температур і водночас дешеві каталітичні контакти кислотної/основної природи зі стабільними показниками експлуатації. Одночасно відомий процес газифікації біомаси вдосконалено шляхом інноваційного застосування в ньому способу інжектування в зону газифікації активних частинок, генерованих поза зоною газифікації у спеціальному пристрої. В результаті виконання поставлених задач було розроблено спосіб гідротермальної газифікації відновлюваної біомаси у вигляді 2-40 %-вої водної суспензії при температурі 330-450 °C під тиском 24 МПа у присутності гомогенних/гетерогенних каталітичних систем, які містять катіони +n M (n=13), в кількості 0,1-10,0 %, мас., що дозволяє отримувати синтетичний газ складу (об. частка, %): Н2 45-49, СН4 28-30 і СО2 21-27, який можна використовувати для виробництва диметилового етеру як альтернативи традиційного дизельного палива або чистого водню, який користується великим попитом на хімічному ринку (ракетне паливо, паливні елементи, харчова та хімічна галузі промисловості). Технічна суть запропонованого способу гідротермальної газифікації відновлюваної біомаси пояснюється за допомогою креслення, на якому представлено принципову схему каталітичної гідротермальної газифікації відновлюваної біомаси в присутності гомогенних або гетерогенних 3 каталізаторів з протонним генератором активних частинок. Реактор (1) об'ємом 250 см попередньо завантажували водно-вугільною суспензією із сировинної ємності (2), після чого його герметизували. До реактора через електролізер (3) подавали воду знизу вверх за допомогою насосу високого тиску (4) до стиснення реакційної суміші до 24 МПа, який контролювали за показниками манометрів (5). Надалі тиск підтримували сталим регулятором тиску (6). Реактор нагрівали до запланованої температури (звичайно 320-330 °C) за допомогою 3 електричної печі (7) при подачі води (витратами 10 см /год.) із ємності вихідної води (8) і включали електролізер (2) вертикального типу, підключений із, мінімальним мертвим об'ємом знизу до входу у реактор (1). Водно-вугільну суспензію піддавали гідротермальній конверсії, а утворювані продукти охолоджувалися у холодильнику (9) витіснялися подаваною водою протягом години у сепаратор (10), обладнаний власним регулятором тиску (11). Звідти щогодини всю газову фазу через газовий лічильник (12) відбирали на газо-хроматографічний аналіз, а суспензію скидали з апарата у технологічну ємність (13) без аналізу. Вода іонізувалася в анодній частині електролізера, відокремленій від катодної протонопровідною мембраною (14). З катодної сторони щогодини кількісно відбирали водневмісний газ через регулятор тиску електролізера (14) і газовий лічильник (15) на аналіз. Гідроксильні групи окислювалися на аноді (16) із нержавіючої сталі 5 мм, розміщеному в реакторі (1) коаксіально з ізольованим струмовиводом зверху реактора. На катод (17) і анод (16) через блок живлення Б5-50 (18) в усіх розглядуваних дослідах подавали напругу 5 В, реєстровану вольтметром (19), отримуваний струм іонізації реєстрували амперметром BM859CF (20). Кількість гідроксильних іонів, поданих у реактор, розраховували за відомою формулою розрахунку виходу за струмом, вимірюваним амперметром. Отримані результати співвідносили з кількістю виділеного в катодній частині водню. Розбіжність між розрахунковим і практичним значеннями не перевищувала 20 %. Як модельну біовідновлювану сировину газифікації досліджено два представники рослинної біомаси, які піддаються гідротермальній обробці: легко - це цукроза в складі меляси бурякової за ДСТУ 3696-98, важко - це рослинна біомаса, піддана глибокому природному генезису, у вигляді бурого вугілля. Їх характеристики наведені у табл. 1 і 2. 2 UA 107378 C2 Таблиця 1 Характеристика модельної сировини цукрози в складі меляси бурякової CH2OH O H Формула модельної сполуки OH H H OH O H Параметр Масова частка цукрози, %, не менше Масова частка редукуючих речовин, %, не менше Масова частка вологи, %, не більше pН CH2OH O H OH H HO OH CH2OH H Меляса бурякова 43,0 44,0 25,0 6,5-8,5 Таблиця 2 Результати технічного та елементного аналізів бурого вугілля як модельної сировини біомаси (середнє значення п'яти зразків). Технічний аналіз Елементний аналіз Органічна Вологість, % Зола, % частина, % С, % мас. Н, % мас. S, % мас. N, % мас. мас. мас. мас. 2,7 72,5 24,8 62,66 6,0 4,96 0,98 5 10 15 20 25 30 О, % мас. (за залишком) 25,4 Реалізація запропонованого способу у порівнянні з прототипом продемонстрована прикладами, поданими нижче. Приклад 1. До реактора (1 на фіг. ) завантажували водну суспензію меляси (2 %, мас.) без каталізатора масою 280 г, під тиском 24,0 МПА нагрівали до 330 °C, витримували протягом 1500 с. Отримані гази перетворення біомаси відбирали із сепаратора (10 на фіг. ) і аналізували методом газової хроматографії. Результати аналізу подані у табл. 3. Приклад 2. Опис аналогічний прикладу 1, за винятком температури, яка в даному прикладі становила 390 °C. Приклад 3. До реактора (1 на фіг. ) протягом 5 годин подавали водну суспензію меляси (19,8 %, мас.) на шар гранульованого каталізатора СНМ-У (промисловий каталізатор синтезу метанолу на основі оксидів міді, цинку та алюмінію) масою 20 г (фракція 0,63-1,0 мм). Температура газифікації – 200 °C, тиск 23,0 МПа. Результати аналізу подані у табл. 3. Приклад 4. Опис аналогічний прикладу 3, за винятком температури, яка в даному прикладі становила 280 °C. Результати аналізу подані у табл. 3. Приклад 5. До реактора (1) завантажували водну суспензію бурого вугілля (30 %, мас.) без каталізатора масою 280 г, під тиском 24,0 МПА нагрівали до 340 °C, витримували протягом 1500 с. Отримані гази перетворення бурого вугілля відбирали із сепаратора (10) і аналізували методом газової хроматографії. Результати аналізу подані у табл. 3. Приклад 6. До реактора (7) завантажували водну суспензію бурого вугілля (30 %, мас.) з каталізатором Fe2O3 у вигляді порошку масою 3 г, під тиском 24,0 МПА нагрівали до 340 °C. Дозування водної суспензії бурого вугілля з каталізатором підтримувалося в межах 10 г реагенту на 1 г каталізатора протягом усього досліду (5 годин). Результати аналізу подані у табл. 3. Приклад 7. Аналогічно до прикладу 6 в реактор (1 на фіг. ) протягом 5 годин подавали водну суспензію бурого вугілля (30 %, мас). В суспензію додавали каталізатор нікель-молібденовий на оксиді алюмінію (АНМ) (аналог промислового каталізатора гідрокрекінгу важких нафтових фракцій). Температура газифікації за цим прикладом складала 450 °C, тиск 24,0 МПа. Отримані продукти та їх кількість подані у табл. 3. 3 UA 107378 C2 5 10 15 20 25 30 35 40 45 50 55 60 Приклад 8. До реактора (1 фіг. ) протягом 5 годин подавали водну суспензію бурого вугілля (30 %, мас.) з рідким каталізатором Са(ОН) 2 в такій кількості, щоб годинна подача підтримувалась на рівні 10 г бурого вугілля на 1 г каталізатора. Температура і тиск газифікації аналогічні прикладу 7. Кількісний склад продуктів газифікації поданий у табл. 3. Приклад 9. Опис аналогічний прикладу 8, за винятком рідкого каталізатора NaOH в такій кількості, щоб годинна подача підтримувалась на рівні 20 г бурого вугілля на 1 г каталізатора. Температура і тиск газифікації - аналогічні прикладу 7. Кількісний склад продуктів газифікації поданий у табл. 3. Приклад 10. Аналогічно до прикладу 7 в реактор (1 на фіг. ) подавали водну суспензію бурого вугілля (30 %, мас.) з каталізатором АНМ. Температура і тиск газифікації, витрати сировини - аналогічні прикладу 7. В реакційну зону інжектувалися гідроксильні іони, генеровані в результаті електролізу води при кімнатній температурі під тиском 24,0 МПа в електролізері з використанням діафрагми на основі протонопровідних композитних мембран, що містить матрицю із матеріалу з полі(пара)фенілентерефталамідним волокном і активний компонент із матеріалу з поліацетиленом (5-10 %, мас). Швидкість інжекції гідроксилів варіювали в діапазоні 16 17 6,1710 1,2910 шт/с. Отримані результати газифікації подані у табл. 3. Приклад 11. Аналогічно до прикладу 8 в реактор (1 на рис. 1) подавали водну суспензію бурого вугілля (30 %, мас.) з каталізатором Са(ОН) 2. Температура і тиск газифікації - аналогічні прикладу 8. В реакційну зону інжектувалися гідроксильні іони за прикладом 10. Швидкість 15 17 інжекції гідроксилів варіювали в діапазоні 9,4410 2,4610 шт/с. Отримані результати газифікації подані у табл. 3. Приклад 12. Аналогічно до прикладу 9 в реактор (1 на фіг. ) подавали водну суспензію бурого вугілля (30 %, мас.) з каталізатором NaOH. Температура і тиск газифікації - аналогічні прикладу 9. В реакційну зону інжектувалися гідроксильні іони за прикладом 10. Швидкість 16 17 інжекції гідроксилів варіювали в діапазоні 4,4110 2,5210 шт/с. Отримані результати газифікації подані у табл. 3. У прикладах 1-3 і 6-12 показано можливість досягнення у пропонованому способі мети газифікації відновлюваної біомаси різного походження на різних каталізаторах, зокрема, на твердих промислових алюмо-мідно-цинкових каталізаторах процесу одержання синтетичних спиртів С1-С4, алюмо-нікель-молібденовому каталізаторі гідрокрекінгу і гідроочищення твердих нафтових фракцій, гідроксидах лужних і лужноземельних металів. Продуктивним каталізатором газифікації легкої біомаси типу меляси виявився оксидний алюмо-мідь-цинковий каталізатор (СНМ-У, приклади 3 і 4), а важкої біомаси - гідроксид кальцію (приклад 8). Так, для каталізатора СНМ-У газифікації водної суспензії меляси (відходів бурякоцукрового виробництва із середньою молекулярною масою 342,3 г/моль) (приклади 3 і 4) при температурі 200-280 °C під тиском 23,0 МПа досягається продуктивність відносно до водню до 0,16-0,242 моль/моль меляси. За прототипом же продуктивність вугільного каталізатора газифікації глюкози відносно до водню складає 0,46 моль/моль глюкози із молекулярною масою 180 г/моль за умов значно вищих температури і тиску: 500 °C і 34,5 МПа (табл. 3, приклад 17). Нижча порівняно із прототипом продуктивність по відношенню до водню (0,0068 г/г вугілля) досягається у газифікації важкої біомаси - бурого вугілля - на каталізаторі Са(ОН)2 при температурі 450 °C під тиском 24,0 МПа (приклад 8). Порівняння прикладів 8 і 9 свідчить про те, що для досягнення поставленої мети у пропонованому способі можна використовувати не лише гідроксиди лужноземельних металів (приклад 8), але і лужних (приклад 9), навіть не дивлячись на той факт, що останні дещо поступаються за продуктивністю відносно до водню (0,0016 проти 0,011 г/г вугілля). Однак мольне відношення H2:СО2 за пропонованим способом становить 2,22 при використанні Са(ОН)2 і 1,58 при NaOH, тоді як за прототипом мольне відношення H 2:СО2 дорівнює 0,54, а з урахуванням CO знижується до 0,19. Тобто, отримуваний за пропонованим способом синтез-газ значно збагачений воднем і може широко використовуватися в подальших процесах отримання синтетичних моторних палив. Тверді каталізатори оксид заліза та алюмо-нікель-молібденовий (приклади 6 і 7) також дозволяють отримувати синтетичний газ, але збагачений метаном, який після відповідного очищення та стиснення може використовуватися як моторне паливо. В прикладах 10-12 в досягненні поставленої мети газифікації відновлюваної сировини різного походження показано можливість підвищення продуктивності каталізаторів або їх виключення за допомогою додаткового введення до реакційної системи гідроксильних іонів, генерованих в електролізері з протонпровідним електролітом, що містить матрицю із матеріалу з полі(пара)фенілентерефталамідним волокном і активний компонент з додаванням поліацетилену, полібензімідазолу, політриазолу, Nafion та його аналогів або їх композитів (510 %, мас). 4 UA 107378 C2 5 10 15 Так, додавання до реакційних систем з каталізаторами Са(ОН) 2 і NaOH гідроксилів у кількості 0,184,7 і 1,7910,41 %, відповідно, до кількості власних гідроксильних груп (приклади 11 і 12) каталізаторів забезпечує підвищення продуктивності відносно до водню на 10,2 і 43 %, відповідно, порівняно із продуктивністю відносно до водню без інжекції гідроксилів (приклади 8 і 16 17 9). Інжекція гідроксильних іонів лужної природи в кількості 6,1710 1,2910 шт/с у реакційну зону із твердим каталізатором АНМ, який має поверхневі ОН-групи лише кислотної природи (приклад 10), також покращує продуктивність відносно до водню на 9 % порівняно з прикладом 7 без інжекції гідроксилів. В прикладах 1 і 5 показано газифікацію меляси і бурого вугілля за підкритичних умов (330340 °C, 24,0 МПа) при відсутності каталізаторів. Для випадку бурого вугілля витримка робочої суспензії в реакційній зоні протягом близько 0,5 годин призводить до незначного газоутворення (приклад 5). Продуктивність відносно до водню в цьому випадку складає всього 1,5 % від продуктивності каталізатора Са(ОН)2 (приклад 8). Меляса ж за умов відсутності каталізатора газифікується слабко як при 330 °C (приклад 1), так і при 390 °C (приклад 2), хоч і створюється тиск 24,0 МПа. Таблиця 3 Технологічні параметри та показники за прикладами Параметр Сировина Реагент Масова частка реагенту в суспензії, % Молярна концентрація реагент) в суспензії Температура, °C Тиск. МПа Каталізатор Час контакту, с Масова швидкість подачі модельної сировини, греаг/гкат·год Напруга і сила протонного струму, В/А H2 CO Вихід газових продуктів, СО2 мольгазу/мольреаг CH4 С2-С3 H2 CO Продуктивність, CO2 ггазу/греаг СH4 С2-С3 Н2/СO2 Мольне відношення H2/(СО2+СО) 1 2 3 4 Відходи бурякоцукрового виробництва Меляса 5 6 Приклад 7 8 9 10 11 12 Водовугільна суспензія Буре вугілля 2,0 19,8 30 0,058 0,58 не застосовується 330 390 24,0 1500 200 280 23,0 СНМ-У 1500 Fe2O3 1,5 10,0 10,0 10,0 20,0 0,07 0,07 0,11 0,48 0 0,08 0,03 0,08 0,39 340 450 24,0 АНМ Са(ОН)2 NaOH АНМ Са(ОН)2 NaOH 10,0 10,0 20,0 5,0/0,01 0,16 0,242 0,002 0,01 0,312 0,462 0,063 0,102 0 0 0,0001 0,0002 0,0011 0,0068 0,0016 0,0012 0,0075 0,0023 0 0 0 0 0 0 0 0 0,028 0,0293 0,018 0,067 0,0227 0,005 0,1033 0,0122 0,0011 0,0123 0,0019 0,0319 0,0089 0,0049 0,0449 0,0106 0,63 1 0,51 0,52 0,1 0,15 1,33 2,22 1,58 5,35 1,56 4,13 0,38 0,72 0,51 0,52 5 UA 107378 C2 Продовження таблиці 3 Технологічні параметри та показники за прикладами Параметр 13 Сировина Прототип 14 15 16 Модельна сировина за табл. II-V [6] Реагент Масова частка реагенту в суспензії, % Молярна концентрація реагент) в суспензії Температура, °C Тиск. МПа Каталізатор Час контакту, с Масова швидкість подачі модельної сировини, греаг/гкат·год Напруга і сила протонного струму, В/А H2 CO Вихід газових продуктів, СО2 мольгазу/мольреаг CH4 С2-С3 H2 CO Продуктивність, CO2 ггазу/греаг СH4 С2-С3 Н2/СO2 Мольне відношення H2/(СО2+СО) 5 10 15 20 25 30 17 Глюкоза 1,2 1,0 600 34,5 34 18 19 Відходи за табл. VIII-IX [6] Оцтова Метанол кислота 0,76 600 500 600 25,5 34,5 34,5 34,5 Активоване вугілля із шкаралупи кокосового горіха 22,2 9,3 13,5 0,56 3,18 0,29 0,84 0,23 2,24 0,79 3,09 1,23 0,48 1,18 2,47 1,30 0,86 0,284 1,97 2,57 1,54 0,9 0,377 1,93 0,16 0,72 0,58 0,91 0,31 1,28 0,48 0,14 0,76 0,14 0,46 1,57 0,85 0,25 0,162 1,61 0,23 0,42 0,22 0,0 1,08 0,19 0,96 1,02 0,01 0,54 0,19 3,83 2,48 1,13 0,94 Наведені приклади свідчать про те, що пропонований спосіб має такі відмінні ознаки від обраного прототипу: зниження температури і тиску процесу газифікації відновлюваної сировини; досягнення і перевищення показників продуктивності відносно до водню за умов нижчих температури і тиску; генерація та інжекція гідроксильних іонів для промотування каталізаторів; підбір селективного каталізатора з високою активністю. Ознаки, спільні з прототипом: мета, спрямована на переробку некондиційних продуктів, вуглеводнів і вуглеводів для одержання синтетичного газу; надкритичні умови за водою; відсутність додаткового окисника типу кисню; процес із використанням каталізаторів. Джерела інформації 1. Кузнецов Б.Н. Катализ химических превращений угля и биомассы. - Новосибирск: Наука, 1990. 2. Свирская С.Н, Трубников И.Л. Химическая переработка твердого топлива и перспективы получения жидких углеводородов из биомассы. - Ростов-на-Дону, Южный федерал, ун-т, 2008. 3. Горбатый Ю.Е., Бондаренко Г.В. Сверхкритическое состояние воды // Сверхкритические флюиды. Теория и практика. - 2007. - Т. 2, № 2. - С. 5-19. 4. Pat. 6180845 USA, IPC C07C 1/00, C02F 11/10. Transforming Biomass to Hydrocarbon Mixtures in Near-Critical or Supercritical Water: Pat. 6180845 USA, IPC C07C 1/00, C02F 11/10. Catallo W.J., Junk Т.; Board of Supervisors of Louisiana State University and Agricultural and Mechanical College. - Appl. # 09/414755; Appl. 10/07/1999; Publ. 01/30/2001. - 8 p. 5. Pat. 20100037520 A1 USA, IPC C10J 3/00, C10J 3/57. Method and Device for Converting Biomass into Gaseous Products: Pat. 20100037520 A1 USA, IPC C10J 3/00, C10.1 3/57. Goldacker H., Kruse A., Dahmen N.; Forschungszentrum Karisruhe. - Appl. # 12/522833; Appl. 12/20/2007; Publ. 02/18/2010. - 6 p. 6 UA 107378 C2 6. Pat. 9630464 USA, IPC C10J 3/00. Catalytic Supercritical Gasification of Wet Biomass: Pat. 9630464 USA, IPC C10J 3/00. Antal M.J.; University of Hawaii. - Appl. # 96/04439; Appl. 03/28/1996; Publ. 10/03/1996. - 32 p. 5 10 15 20 ФОРМУЛА ВИНАХОДУ 1. Спосіб гідротермальної переробки відновлюваної біомаси з отриманням водню, метану і синтетичного газу складу Н2+СО2 або Н2+СО2+СО, в якому здійснюють переробку в присутності каталізатора, який відрізняється тим, що переробку здійснюють в присутності невуглецевого каталізатора з масовою швидкістю подачі від 1,5 до 10 г реагента на 1 г каталізатора при температурі 200-370 °C і тиску 24,0 МПа. 2. Спосіб за п. 1, який відрізняється тим, що як біомасу використовують 20 %-водну суспензію меляси з масовою швидкістю подачі 1,5 г на 1 г каталізатора, де як останній використовують +n каталізатор на основі оксидів металів, що містить катіони М (n=13), піддають переробці за умов температури, зниженої до 200-280 °C. 3. Спосіб за п. 1, який відрізняється тим, що як біомасу використовують 30 %-водну суспензію бурого вугілля, з масовою швидкістю подачі 10 г на 1 г каталізатора, де як останній +n використовують каталізатор на основі гідроксидів металів, які містять катіони М (n=13), піддають переробці за умов температури 340-370 °C. 4. Спосіб за п. 3, який відрізняється тим, що каталізатори гідроксидів металів, які містять +n катіони М (n=13), додатково активують шляхом інжекції в реакційну зону гідроксильних груп від зовнішнього генератора в кількості 0,184,7 % до кількості гідроксильних груп каталізатора. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюBortyshevskyi Valerii Anatoliiovych, Korzh Raisa Vasylivna

Автори російськоюБортишевский Валерий Анатолиевич, Корж Раиса Васильевна

МПК / Мітки

МПК: B01J 8/00, C01B 3/02, C10J 3/04, C10J 3/00

Мітки: відновлюваної, біомаси, переробки, гідротермальної, спосіб

Код посилання

<a href="https://ua.patents.su/9-107378-sposib-gidrotermalno-pererobki-vidnovlyuvano-biomasi.html" target="_blank" rel="follow" title="База патентів України">Спосіб гідротермальної переробки відновлюваної біомаси</a>

Попередній патент: Станція ламінування, спосіб виготовлення пакувального ламінату та пакувальний ламінат

Наступний патент: Водні гербіцидні концентрати ауксинових карбонових кислот, які знижують подразнювальну дію на очі

Випадковий патент: Спосіб визначення технології роботи автомобілів на розвізних (збірних) маршрутах