Залізовуглецевий брикет

Номер патенту: 108562

Опубліковано: 12.05.2015

Автори: Кучерявенко Олександр Сергійович, Ожогін Володимир Володимирович, Назюта Людмила Юріївна, Орліченко Михайло Павлович

Формула / Реферат

Залізовуглецевий брикет, що включає залізовмісні компоненти, карбюризатор і сполучне, який відрізняється тим, що як залізовмісні компоненти містить збагачений відсів скрапу фракції до 10 мм, а як сполучне - рідке скло при наступному співвідношенні компонентів, мас. %:

збагачений відсів скрапу фракції до 10 мм

79,5-94,0

карбюризатор

6,0-20,5

рідке скло

4,0-6,0 понад 100 %.

Текст

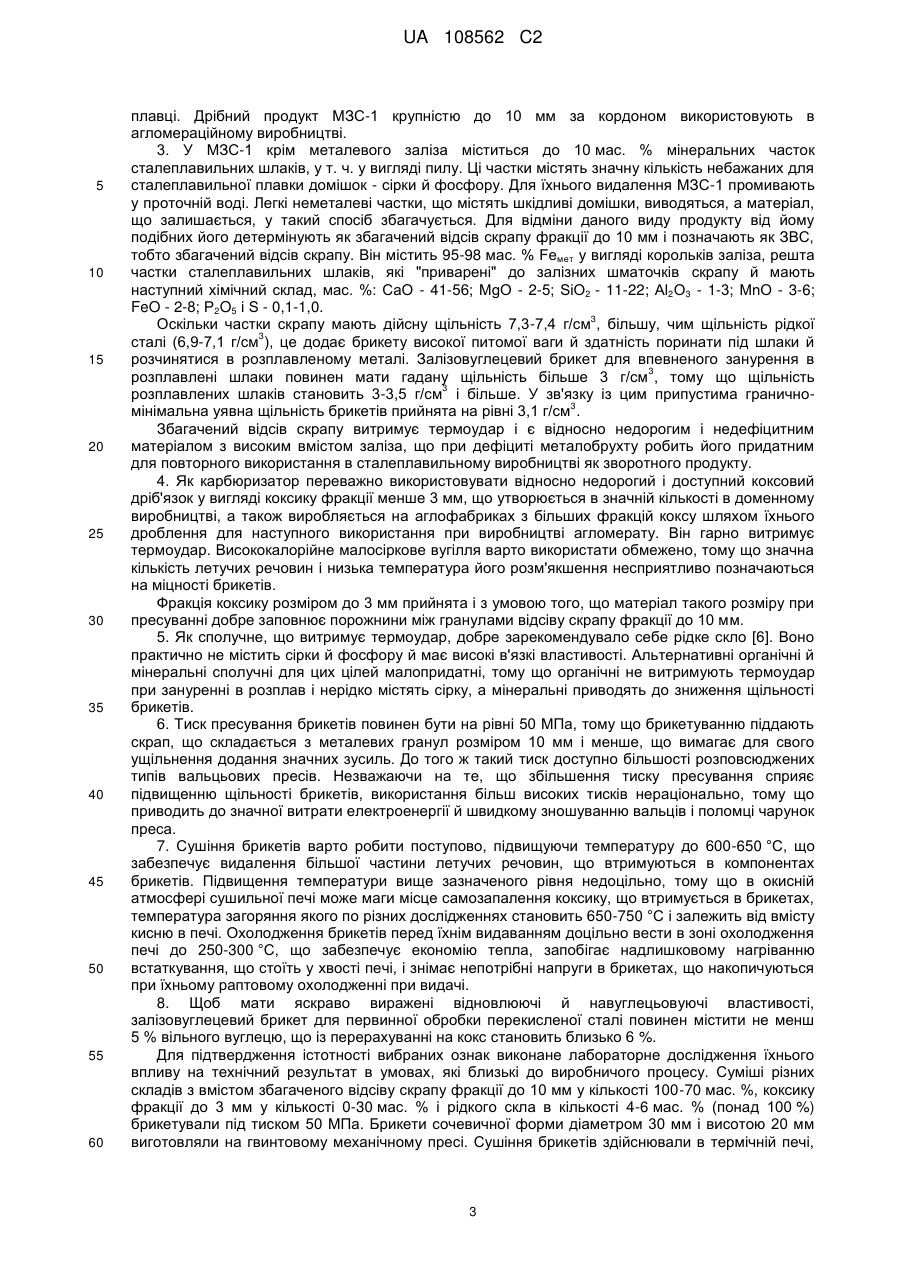

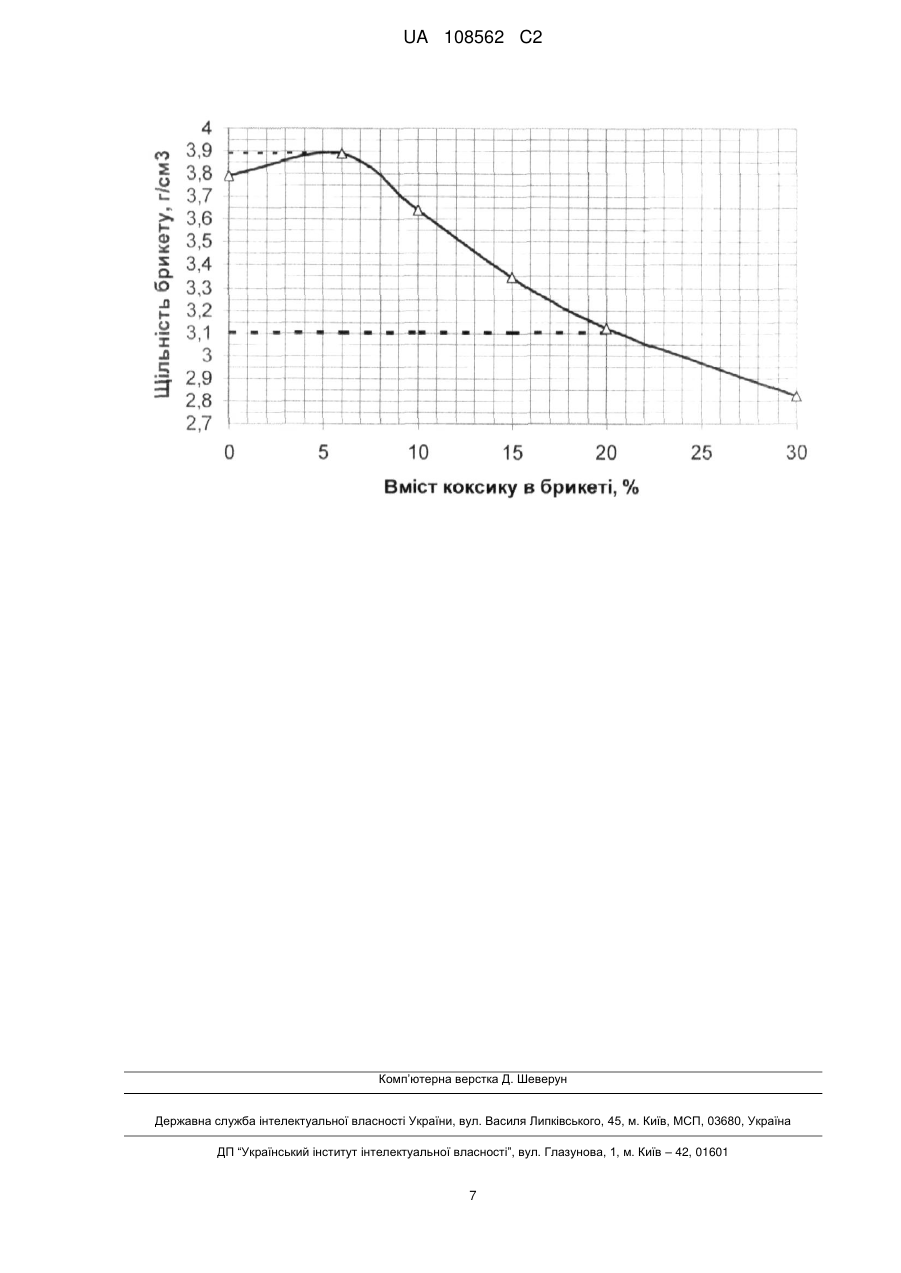

Реферат: Винахід належить до чорної металургії. Залізовуглецевий брикет містить, мас. %: збагачений відсів скрапу фракції до 10 мм - 79,5-94,0, карбюризатор - 6,0-20,5 та рідке скло - 4,0-6,0 понад 100 %. Винахід дозволяє розширює та підвищує ефективність технологічного процесу виробництва сталі. UA 108562 C2 (12) UA 108562 C2 UA 108562 C2 5 10 15 20 25 30 35 40 45 Винахід належить до чорної металургії і може бути застосований для заміни металобрухту, охолодження і розкислення сталі в сталеплавильних процесах. Відомий матеріал - залізовуглецевий брикет [1] для металургійного виробництва, що містить залізорудний концентрат, вуглецевий відновник у вигляді коксику або антрацитового штибу фракції менше 3 мм, вапняний флюс у гідратованому вигляді, сполучне - рідке скло і сталеплавильний шлам при наступному вмісту сухих компонентів, мас. %: залізорудний концентрат 50-70 вуглецевий відновник 16-17 вапняний флюс до 5 сполучне (рідке скло) до 4 сталеплавильний шлам решта. Відомий брикетований матеріал має збалансований склад, що дозволяє одержати високий ступінь відновлення заліза більше 90 %, низьку пористість 9,3-12,2 % і задовільну щільність 3,2 г/см, що дозволяє йому повністю поринати в шлак. Наявність мінерального сполучного дозволяє втримувати цими брикетами термоудар при їхньому завантаженні в металургійний агрегат. Недоліком даного матеріалу є те, що він вимагає для своєї обробки на нагрівання і підтримку ендотермічних реакцій відновлення концентрату, що містить в брикеті, підведення значної кількості тепла, якого не завжди вистачає в швидкоплинних процесах конвертерної плавки. Це вимагає обмеження використання таких брикетів як замінника металобрухту в конвертерній плавці, тому що приводить до переохолодження рідкого металу. Його також не можна використати як заповнювач нестачі вуглецю, що утворюється в конвертері при плавці з великою кількістю металобрухту або на низьковуглецевому й малокремнієвому чавуні, тому що наявний у брикеті вуглець повністю витрачається на відновлення заліза брикету й не може навуглецьовувати сталь. Відомий матеріал - залізовуглецевий брикет [2], що містить залізовмісний компонент (окалину, пил, шлам, зварювальні шлаки та ін.), вуглецевмісний компонент і комплексне мінеральне сполучне, один з розрахункових складів якого має наступне співвідношення компонентів, мас. %: залізовмісний компонент 57,5(окалина) 78,0 вуглецевмісний компонент (по 15-60 вуглецю від маси окалини) комплексне мінеральне решта. сполучне, включаючи рідке скло Матеріал має високі металургійні властивості, тому що містить велику кількість відновника, а використання мінерального сполучного дозволяє витримувати термоудар, зберігаючи міцність після завантаження в конвертер. Недоліком даного матеріалу є те, що він містить велику кількість окислювача у вигляді окалини, на відновлення якої витрачається значна кількість вуглецевмісного компоненту й споживається надмірна кількість тепла, що негативно позначається на тепловому балансі конвертерної плавки. Крім того, через високий вміст вуглецевмісного компонента брикет має питому вагу менше, ніж рідкі шлаки, щільність яких становить більше 3,0 г/см. Це не дозволить брикетам швидко поринати в шлаки й входити в контакт з розплавленим металом, а буде приводити до вигоряння палива в брикетах, що перебувають на поверхні шлаків. Найбільш близьким до винаходу є брикет [3] для металургійного виробництва, що включає залізовмісні компоненти (залізорудний концентрат і чавунну стружку), вуглецеве сполучне (коксовий пек або бітум) і карбюризатор (вугілля, кокс, коксовий дріб'язок або колошниковий пил) при наступному співвідношенні компонентів, мас. %: залізорудний концентрат 5,0-35,0 вуглецеве сполучне 1,0-10,0 карбюризатор 0,5-10,0 чавунна стружка решта. Брикет включає значну кількість вуглецевих компонентів, що містяться у вуглецевому сполучному, карбюризаторі й чавунній стружці. Наявність великої кількості стружки робить такий брикет досить важким і здатним швидко й глибоко поринати під рідкі шлаки в розплавлений метал. Недоліком даного матеріалу є те, що він містить істотну кількість окислювача концентрату й недостатньо - вуглецевих компонентів, що не дозволяє йому ефективно виконувати роль замінника металобрухту, розкислювача й карбюризатора розплавленої перекисленої сталі. 1 UA 108562 C2 5 10 15 20 25 30 35 40 45 50 55 Наявність коксового пеку або бітуму також не можна визнати раціональним, оскільки вони не витримують термоудар, що викликаний уведенням брикетів у розплавлений метал, і руйнуються, що приводить до погіршення засвоєння вуглецю через активне його вигоряння. Використання чавунної стружки як обважнювача також нераціонально у зв'язку з її дефіцитом і незадовільною пресованістю. Використання пеку або бітуму при виробництві брикетів може викликати серйозні заперечення санітарно-гігієнічних служб, тому що зазначені матеріали при систематичному контакті з ними можуть викликати онкологічні захворювання. В основу винаходу поставлено задачу одержання такого залізовуглецевого брикету, у якому за рахунок введення нових компонентів і умов обробки досягається необхідна щільність і термоміцність брикетів, виводяться окислені компоненти, що приводить до збільшення вмісту вільного розкислювача і карбюризатора й виключення дефіцитного матеріалу - чавунної стружки. Поставлена задача вирішується тим, що в залізовуглецевому брикеті, що включає залізовмісні компоненти, карбюризатор і сполучне, відповідно до винаходу, як залізовмісні компоненти міститься збагачений відсів скрапу фракції до 10 мм, а як сполучне - рідке скло при наступному співвідношенні компонентів, мас. %: збагачений відсів скрапу 79,5-94,0 фракції до 10 мм карбюризатор 6,0-20,5 рідке скло 4,0-6,0 понад 100 %. Необхідність застосування зазначених компонентів і параметрів виробництва залізовуглецевих брикетів викликана наступними вимогами до компонентів і особливостей їхнього використання в конвертерному виробництві. 1. Так, для ефективного проведення киснево-конвертерної плавки потрібен певний склад заданого - рідкий передільний чавун, залізостальний брухт, охолоджувачі, розкислювачі, флюсуючі, легуючі та інші компоненти. Зокрема, як охолоджувачі використовують сталевий лом, а при його дефіциті вводять крупний скрап або залізну руду. При плавці на рідкому чавуні зі зниженим вмістом вуглецю може мати місце недостача тепла, що утворюється при окислюванні вуглецю, який містить в чавуні. Таким чином, у процесі плавки може виникнути недолік вуглецю, у результаті чого сталь стає перекисленою. Звичайне розкислення сполучають із легуванням сталі, яке здійснюють в сталерозливному ковші. Однак нерідко перегріту й перекислену сталь прохолоджують і розкислюють безпосередньо в конвертері, для чого використовують твердий чавун, що містить до 4 мас. % вуглецю. Якщо буде потреба коректування вмісту вуглецю, його здійснюють присадкою карбюризатора - електродного бою, пекококсу або коксику. Дефіцит металобрухту звичайно компенсують додаванням великого скрапу, якого також може бракувати. У принципі великий скрап можна було б заміняти дрібним скрапом, що має близький хімічний склад. Однак дрібний скрап фракції до 10 мм не може бути ефективно використаний, тому що через свою малу вагу він погано поринає в шлак й, перебуваючи на його поверхні, згоряє до FeO, Fe3О4 і Fe2О3. Разом з тим даний матеріал є коштовною вторинною сировиною й може використатися як оборотний продукту сталеплавильному виробництві. У цілому найбільш результативним з погляду ефективності конвертерної плавки було б сполучення процесів охолодження ванни, розкислення сталі й економії металобрухту шляхом уведення важкого кускового матеріалу, який містить дрібний невикористовуваний скрап фракції до 10 мм і коксик, що з грудковані до фракції 30-40 мм. Кусок більшого розміру небажаний, тому що у процесах конвертерної плавки, які швидко протікають, він не буде повністю розчинятися й засвоюватися ванною розплавленого металу. Згрудкування такого матеріалу можливо лише брикетуванням, оскільки тільки в брикеті всі зазначені компоненти зберігають свої властивості в незмінному вигляді. 2. Скрап одержують із відвальних сталеплавильного шлаків шляхом їх дроблення, поділу на металеву й мінеральну складові в постійному магнітному полі (так зване збагачення), і сортуванню на фракції збагаченого залізовмісного матеріалу, що називають збагаченим скрапом на відміну від звичайного скрапу (ківшові залишки, літники, зварювальні шлаки й інші подібні матеріали) на спеціальних установках для збагачення й сортування залізовмісного матеріалу (тобто скрапу) різних конструкцій, наприклад [4]. Загальна скорочена назва таких продуктів - МЗС, тобто металовідходи збагачені сталеплавильні. МЗСи підрозділяють на п'ять класів. МЗС-3, МЗС-4 і МЗС-5 крупністю більше 60 мм характеризуються підвищеним вмістом заліза, низькою зашлакованістю й безпосередньо використаються як скрап для заміни металобрухту шляхом присадки в агрегат для виробництва сталі. Продукт МЗС-2 крупністю 10-60 мм використовується як металізована добавка в доменній 2 UA 108562 C2 5 10 15 20 25 30 35 40 45 50 55 60 плавці. Дрібний продукт МЗС-1 крупністю до 10 мм за кордоном використовують в агломераційному виробництві. 3. У МЗС-1 крім металевого заліза міститься до 10 мас. % мінеральних часток сталеплавильних шлаків, у т. ч. у вигляді пилу. Ці частки містять значну кількість небажаних для сталеплавильної плавки домішок - сірки й фосфору. Для їхнього видалення МЗС-1 промивають у проточній воді. Легкі неметалеві частки, що містять шкідливі домішки, виводяться, а матеріал, що залишається, у такий спосіб збагачується. Для відміни даного виду продукту від йому подібних його детермінують як збагачений відсів скрапу фракції до 10 мм і позначають як ЗВС, тобто збагачений відсів скрапу. Він містить 95-98 мас. % Fемет у вигляді корольків заліза, решта частки сталеплавильних шлаків, які "приварені" до залізних шматочків скрапу й мають наступний хімічний склад, мас. %: СаО - 41-56; MgО - 2-5; SiО2 - 11-22; Аl2О3 - 1-3; МnО - 3-6; FeO - 2-8; Р2O5 і S - 0,1-1,0. 3 Оскільки частки скрапу мають дійсну щільність 7,3-7,4 г/см , більшу, чим щільність рідкої 3 сталі (6,9-7,1 г/см ), це додає брикету високої питомої ваги й здатність поринати під шлаки й розчинятися в розплавленому металі. Залізовуглецевий брикет для впевненого занурення в 3 розплавлені шлаки повинен мати гадану щільність більше 3 г/см , тому що щільність 3 розплавлених шлаків становить 3-3,5 г/см і більше. У зв'язку із цим припустима гранично3 мінімальна уявна щільність брикетів прийнята на рівні 3,1 г/см . Збагачений відсів скрапу витримує термоудар і є відносно недорогим і недефіцитним матеріалом з високим вмістом заліза, що при дефіциті металобрухту робить його придатним для повторного використання в сталеплавильному виробництві як зворотного продукту. 4. Як карбюризатор переважно використовувати відносно недорогий і доступний коксовий дріб'язок у вигляді коксику фракції менше 3 мм, що утворюється в значній кількості в доменному виробництві, а також виробляється на аглофабриках з більших фракцій коксу шляхом їхнього дроблення для наступного використання при виробництві агломерату. Він гарно витримує термоудар. Висококалорійне малосіркове вугілля варто використати обмежено, тому що значна кількість летучих речовин і низька температура його розм'якшення несприятливо позначаються на міцності брикетів. Фракція коксику розміром до 3 мм прийнята і з умовою того, що матеріал такого розміру при пресуванні добре заповнює порожнини між гранулами відсіву скрапу фракції до 10 мм. 5. Як сполучне, що витримує термоудар, добре зарекомендувало себе рідке скло [6]. Воно практично не містить сірки й фосфору й має високі в'язкі властивості. Альтернативні органічні й мінеральні сполучні для цих цілей малопридатні, тому що органічні не витримують термоудар при зануренні в розплав і нерідко містять сірку, а мінеральні приводять до зниження щільності брикетів. 6. Тиск пресування брикетів повинен бути на рівні 50 ΜПa, тому що брикетуванню піддають скрап, що складається з металевих гранул розміром 10 мм і менше, що вимагає для свого ущільнення додання значних зусиль. До того ж такий тиск доступно більшості розповсюджених типів вальцьових пресів. Незважаючи на те, що збільшення тиску пресування сприяє підвищенню щільності брикетів, використання більш високих тисків нераціонально, тому що приводить до значної витрати електроенергії й швидкому зношуванню вальців і поломці чарунок преса. 7. Сушіння брикетів варто робити поступово, підвищуючи температуру до 600-650 °C, що забезпечує видалення більшої частини летучих речовин, що втримуються в компонентах брикетів. Підвищення температури вище зазначеного рівня недоцільно, тому що в окисній атмосфері сушильної печі може маги місце самозапалення коксику, що втримується в брикетах, температура загоряння якого по різних дослідженнях становить 650-750 °C і залежить від вмісту кисню в печі. Охолодження брикетів перед їхнім видаванням доцільно вести в зоні охолодження печі до 250-300 °C, що забезпечує економію тепла, запобігає надлишковому нагріванню встаткування, що стоїть у хвості печі, і знімає непотрібні напруги в брикетах, що накопичуються при їхньому раптовому охолодженні при видачі. 8. Щоб мати яскраво виражені відновлюючі й навуглецьовуючі властивості, залізовуглецевий брикет для первинної обробки перекисленої сталі повинен містити не менш 5 % вільного вуглецю, що із перерахуванні на кокс становить близько 6 %. Для підтвердження істотності вибраних ознак виконане лабораторне дослідження їхнього впливу на технічний результат в умовах, які близькі до виробничого процесу. Суміші різних складів з вмістом збагаченого відсіву скрапу фракції до 10 мм у кількості 100-70 мас. %, коксику фракції до 3 мм у кількості 0-30 мас. % і рідкого скла в кількості 4-6 мас. % (понад 100 %) брикетували під тиском 50 МПа. Брикети сочевичної форми діаметром 30 мм і висотою 20 мм виготовляли на гвинтовому механічному пресі. Сушіння брикетів здійснювали в термічній печі, 3 UA 108562 C2 5 10 15 поступово підвищуючи температуру до 600 °C і потім прохолоджуючи їх до 250 °C. 1. Визначення кількості сполучного для одержання міцних брикетів. Важливою умовою одержання якісних брикетів є їхня механічна міцність. При перевантаженнях і транспортуванні від виробника до споживача брикети піддаються ударам, у результаті чого вони стають не придатними до споживання. Нормативи міцності на брикети складу, що заявляється, не встановлена, тому їхня міцність прийнята подібно аналогічним. Так, відповідно до [7| брикети із вторинних металів, призначених для сталеплавильного виробництва, вважаються міцними, якщо втримують 3-кратне скидання з висоти 1,5 м і при цьому кількість осипу утворюється не більше 10 %. Отже, кількість придатного повинна становити 90 % і більше. Як осип, тобто втрати при обробці брикету, що заявляється, варто вважати частки крупністю менш 5 мм, що відкололись від брикету, які при продувці будуть виноситися з конвертера або залишатися й згоряти на поверхні шлаку, не поринаючи в нього. Для визначення залежності міцності брикетів від вмісту сполучного виконані дослідження, результати якого представлені в табл. 1. Визначення граничних кількостей добавок рідкого скла в брикети представлене в табл. 2, яка складена за даними табл. 1. Таблиця 1 Залежність міцності брикетів на скидання (%) від добавок рідкого скла, в мас. % понад 100 мас. % суміші Склад брикету 6КК 943ВС 13,25КК 86,753ВС 20,5 КК 79,53ВС 20 2,0 79,5 72,0 64,7 3,9 89,5 84,4 79,3 Кількість рідкого скла, мас. % 4,0 5,0 6,0 90,0 92,5 95,0 85,0 90,0 92,2 82,7 87,1 90,0 6,1 95,2 92,4 90,3 Скорочення в табл. 1: КК - карбюризатор коксик; ЗВС - збагачений відсів скрапу; цифри перед абревіатурою позначають вміст даного компонента у відсотках. Таблиця 2 Вплив добавок рідкого скла на міцність брикетів Кількість добавок рідкого скла, мас. % менше 4 від 4 до 6 більше 6 Міцність на скидання брикетів Міцність па скидання підготовлених Міцність на скидання становить 89,5 і менше, що брикетів більше 90-95, що брикетів становить 90-95, робить їх не придатними до приводить до необґрунтованих що відповідає заданим використання. витрат сполучного рідкого скла. вимогам. Висновок. Ціль Висновок. Ціль винаходу не Висновок. Ціль винаходу не винаходу досягнута досягнута досягнута 25 30 35 З табл. 2 слідує, що оптимальна кількість добавок рідкого скла становить 4-6 мас. % компонентів, що дозволяє одержати брикети заданої міцності 90 % і більше (залежно від співвідношення основних компонентів - скрапу й палива). 2. Визначення припустимої щільності брикетів. Поряд з міцністю й термостійкістю, щільність брикетів відіграє важливу роль у процесах їхнього засвоєння розплавленою сталлю. Як було показано вище в п. 3, уявна щільність 3 брикетів не повинна бути менше 3,1 г/см . Основним фактором, що визначає щільність брикетів зі скрапу, є наявність у ньому легкого компонента - коксику, уявна щільність якого в брикеті, 3 спресованому під тиском 50 МПа, становить 1,2 г/см [8, с. 119]. Визначаємо залежність уявної щільності залізовуглецевих брикетів від кількості добавок у нього легкого компонента - коксику, а також припустимі граничні значення складу брикету. Склад брикетів і результати випробувань представлені в табл. 3. Дані табл. 3 представлені в наочному вигляді на кресленні, де: —— - лінія залежності щільності брикету від вмісту коксику; --- - лінії, що відповідають максимальної (верхня лінія) і мінімальної (нижня лінія) щільності з 4 UA 108562 C2 3 3 наступними значеннями: 3,89 г/см і 3,10 г/см відповідно. Таблиця 3 Властивості залізовуглецевих брикетів різних складів № дослід у 1 2 3 4 5 6 7 8 9 10 5 Шифр брикету 0КК 1003ВС 5,9КК 94,1 ЗВС 6КК 943ВС 10КК903ВС 13,25КК 86,75ЗВС 15КК853ВС 20КК 803ВС 20,5КК 79,53ВС 20,6КК 79,43ВС 30КК 703ВС Коксик Скрап Рідке скло, фракції фракції до понад 100 % до 3 мм 10 мм 0 100,0 4,0 5,9 94,1 4,0 6,0 94,0 4,0 10,0 90,0 5,0 13,25 86,75 5,0 15,0 85,0 5,0 20,0 80,0 5,0 20,5 79,5 6,0 20,6 79,4 6,0 30,0 70,0 6,0 Уявна Випробування щільність, на термоудар 3 г/см 3,79 витримує 3,88 те ж 3,89 -‘’3,64 -‘’3,45 -‘’3,34 -‘’3,12 -‘’3,10 -‘’3,09 -‘’2,82 -‘’ Пояснення до табл. 3: КК - карбюризатор коксик; ЗВС - збагачений відсів скрапу; цифри перед абревіатурою позначають вміст даного компонента у відсотках; петитом виділене поле значень складів, що задовольняє заданим вимогам до брикетів по щільності й мінімальному вмісту карбюризатора (коксику фракції до 3 мм). У табл. 4, яка складена за даними табл. 3 і креслення, описаний вплив введення коксику на щільність залізовуглецевих брикетів. 10 Таблиця 4 Вплив введення коксику на щільність залізовуглецевих брикетів Добавка коксику, мас. % менше 6,0 від 6,0 до 20,5 Щільність брикетів становить 3,79-3,88 Щільність брикетів 3 г/см , що відповідає вимогам. Однак вони становить 3,89-3,10 3 містять недостатню кількість вуглецю, що г/см , що відповідає не відповідає заданим умовам п. 3, тобто вимогам, пропонованим вміст коксику в брикетах повинен бути не до даного виду брикетів. менше 6,0. Висновок. Ціль винаходу Висновок. Ціль винаходу не досягнута досягнута 15 20 25 30 більше 20,5 Щільність брикетів становить менш 3,10 г/см, що нижче заданого рівня вимог, пропонованим до даного виду брикетів. Висновок. Ціль винаходу не досягнута 3. Перевірка міцності брикетів на термоудар. Міцність брикетів на термоудар є важливим чинником якості брикетів. Брикет вважається термоміцним, якщо витримує нагрівання протягом 3 хв. до 1500 °C [9, с. 231, або занурення в розплавлену сталь протягом 1 хв. Для перевірки міцності брикетів на термоудар брикети фракції 30 мм із вмістом коксику від 6,0 до 20,5 % послідовно засипали в ківш на поверхню розплавленої сталі з температурою 1520 °C. Випробування показали, що брикети витримують інтенсивне нагрівання протягом 1 хв., а потім розплавляються, що свідчить про їхню високу термостійкість, див. табл. 3. Таким чином, запропонований брикет зі збагаченого відсіву скрапу з вмістом коксику від 6,0 до 20,5 мас. % на сполучному рідкому склі в кількості 4-6 мас. % має задану міцність і щільність, а також витримує термоудар, що дозволяє повністю вирішити завдання, що поставлене перед винаходом. Залізовуглецеві брикети одержують у такий спосіб. Спочатку відповідно до технологічних особливостей киснево-конвертерної плавки конкретного виробництва вибирають необхідний склад брикетів. Середнім складом для такого типу брикетів є наступне співвідношення компонентів, мас. %: збагачений відсів скрапу фракції до 10 мм - 86,75; карбюризатор (коксик фракції до 3 мм) - 13,25; сполучне (рідке скло) - 5,0 3 (понад 100 %). Щільність такого брикету, спресованого під тиском 50 МПа, становить 3,45 г/см , див. рядок 5 табл. 3. Для одержання таких брикетів використовують установки брикетування як 5 UA 108562 C2 5 10 15 20 25 30 35 40 закордонних виробників, так і вітчизняні, які враховують особливості одержання даного типу матеріалів [8]. Відповідно до прийнятої технології брикетування компоненти дозують у співвідношенні, мас. %: 86,75 збагаченого відсіву скрапу фракції до 10 мм і 13,25 карбюризатора - коксику фракції до 3 мм, які змішують, додають сполучне рідке скло в кількості - 5,0 (понад 100 %), повторно змішують і брикетують у вальцьових пресах під тиском 50 МПа. Отримані брикет фракції 30 мм направляють у конвеєрну піч для сушіння, поступово підвищуючи температуру до 600 °C і потім прохолоджуючи їх до 250 °C для запобігання розтріскуванню. Готові брикети направляють у конвертерний цех, де використають відповідно до технологічного регламенту виплавки необхідної марки стали. Використання в конвертерній плавці відносно недорогих і термоміцних залізовуглецевих 3 брикетів щільністю 3,89-3,10 г/см як замінника залізостального брухту, охолоджувача й розкислювача розплавленої сталі, що готова до випуску, дозволить розширити технологічні можливості процесу виплавки стали й підвищити його ефективність. Джерела інформації: 1. Патент 70245 Україна, МПК С22В 1/00 Залізовуглецевий брикет для металургійного виробництва / B.C. Бойко, В.В. Климанчук, І.М. Фентісов та ін. - № 20031213259; заявл. 31.12.2003; опубл. 15.12.2004. Бюл. № 9. 2. Патент 2154680 РФ, МПК С22В1/243, 7/00 Способ подготовки шихтового материала в виде брикетов к плавке / Ε.Ε. Агеев, В.П. Лемякин, Г.Н. Еланский и др. - № 99104430/02; заявл. 05.03.99; опубл. в БИПМ. № 23/21, 2000. - С. 332-333. 3. Патент 2142018 РФ, МПК С21С 5/52, С22В 1/24 Брикет для металлургического производства / А.С. Белкин, Μ.А. Цейтлин, Г.П. Зуев и др. № 98115495/02; заявл. 13.08.98; опубл. 27.11.1999. - БИПМ № 33/2. 4. Патент 63029 Україна, МПК В03В 9/00 Лінія для збагачення і сортування залізовмісного матеріалу / О.О. Альошин, В.В. Ожогін, А.В. Остроушко та ін. u 2011 02306; заявл. 28.02.2011; опубл. 26.09.201 1. - Бюл. № 18. 5. Русанов Р.И. Совершенствование технологии агломерации с целью переработки обогащенного мартеновского шлака: автореф. дис. … канд. техн. наук: специальность 05.16.02. - Мариуполь, ПГТУ, 2004. -18 с. 6. ГОСТ 13078-81 - Стекло натриевое жидкое. Технические условия. - М.: Издательство стандартов, 1981. - 18 с. 7. ГОСТ 2787-75 - Металлы вторичные. Общие технические условия. М.: Издательство стандартов, 1982. - 48 с. 8. Ожогин В.В. Основы теории и технологии брикетирования измельченного металлургического сырья: Монография. - Мариуполь, ПГТУ, 2010. - 442 с. 9. Равич Б.М. Брикетирование в цветной и черной металлургии. - М.: Металлургия, 1975. 232 с. ФОРМУЛА ВИНАХОДУ Залізовуглецевий брикет, що включає залізовмісні компоненти, карбюризатор і сполучне, який відрізняється тим, що як залізовмісні компоненти містить збагачений відсів скрапу фракції до 10 мм, а як сполучне - рідке скло при наступному співвідношенні компонентів, мас. %: збагачений відсів скрапу фракції до 10 мм 79,5-94,0 карбюризатор 6,0-20,5 рідке скло 4,0-6,0 понад 100 %. 6 UA 108562 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюOzhohin Volodymyr Volodymyrovych

Автори російськоюОжогин Владимир Владимирович

МПК / Мітки

МПК: C22B 1/242, C22B 1/00, C22B 1/24, C22B 1/243

Мітки: залізовуглецевий, брикет

Код посилання

<a href="https://ua.patents.su/9-108562-zalizovuglecevijj-briket.html" target="_blank" rel="follow" title="База патентів України">Залізовуглецевий брикет</a>

Попередній патент: Активна приймально-передавальна антена широкова

Наступний патент: Спосіб розпізнавання однофазного замикання на землю через перекидну дугу в електромережах з ізольованою нейтраллю

Випадковий патент: Спосіб прогнозування перебігу раку шлунка