Аміновмісні склади для зворотної пінної флотації силікатів із залізної руди

Формула / Реферат

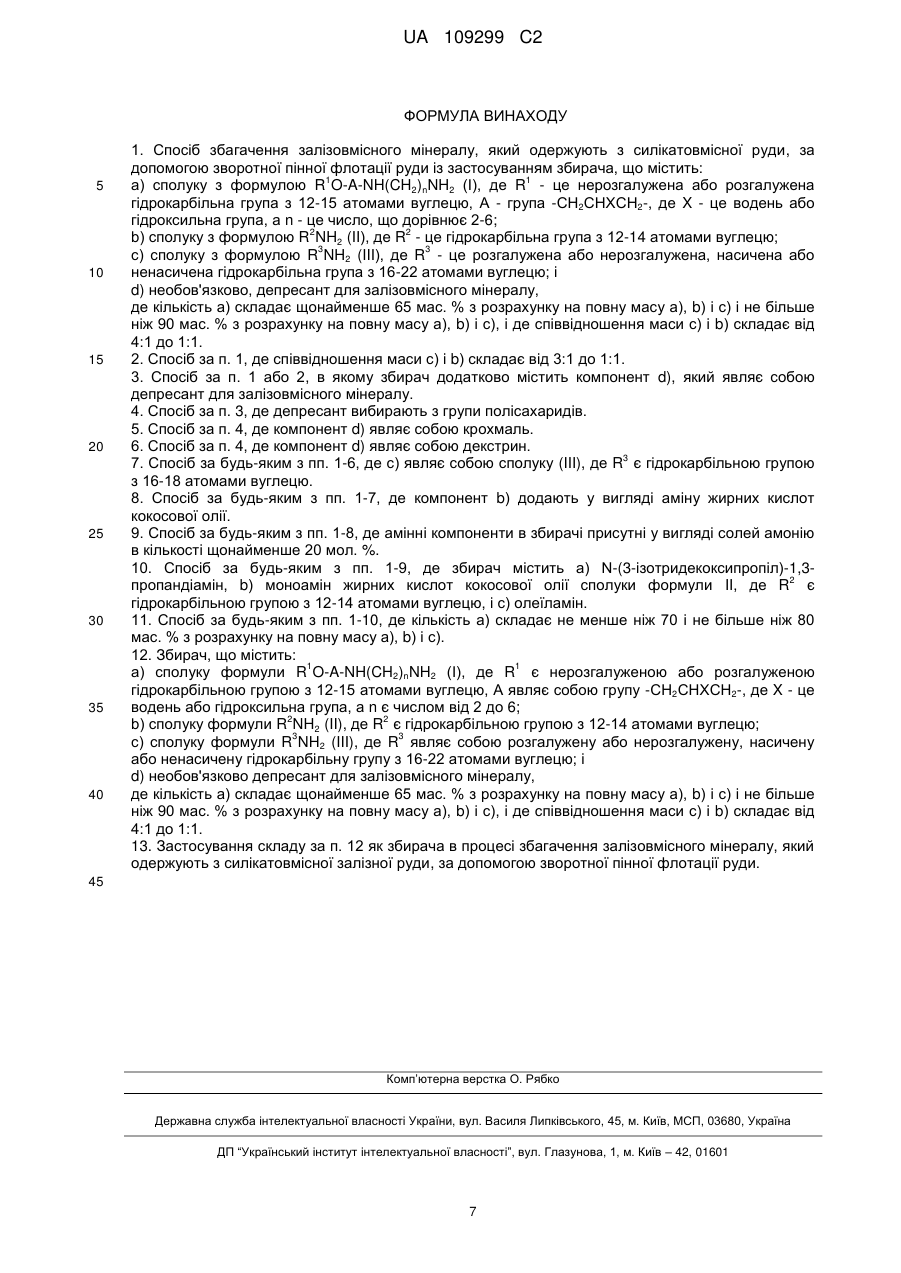

1. Спосіб збагачення залізовмісного мінералу, який одержують з силікатовмісної руди, за допомогою зворотної пінної флотації руди із застосуванням збирача, що містить:

a) сполуку з формулою R1O-A-NH(CH2)nNH2 (І), де R1 - це нерозгалужена або розгалужена гідрокарбільна група з 12-15 атомами вуглецю, А - група -СН2СНХСН2-, де X - це водень або гідроксильна група, а n - це число, що дорівнює 2-6;

b) сполуку з формулою R2NH2 (II), де R2 - це гідрокарбільна група з 12-14 атомами вуглецю;

c) сполуку з формулою R3NH2 (III), де R3 - це розгалужена або нерозгалужена, насичена або ненасичена гідрокарбільна група з 16-22 атомами вуглецю; і

d) необов'язково, депресант для залізовмісного мінералу,

де кількість а) складає щонайменше 65 мас. % з розрахунку на повну масу а), b) і с) і не більше ніж 90 мас. % з розрахунку на повну масу а), b) і с), і де співвідношення маси с) і b) складає від 4:1 до 1:1.

2. Спосіб за п. 1, де співвідношення маси с) і b) складає від 3:1 до 1:1.

3. Спосіб за п. 1 або 2, в якому збирач додатково містить компонент d), який являє собою депресант для залізовмісного мінералу.

4. Спосіб за п. 3, де депресант вибирають з групи полісахаридів.

5. Спосіб за п. 4, де компонент d) являє собою крохмаль.

6. Спосіб за п. 4, де компонент d) являє собою декстрин.

7. Спосіб за будь-яким з пп. 1-6, де с) являє собою сполуку (III), де R3 є гідрокарбільною групою з 16-18 атомами вуглецю.

8. Спосіб за будь-яким з пп. 1-7, де компонент b) додають у вигляді аміну жирних кислот кокосової олії.

9. Спосіб за будь-яким з пп. 1-8, де амінні компоненти в збирачі присутні у вигляді солей амонію в кількості щонайменше 20 мол. %.

10. Спосіб за будь-яким з пп. 1-9, де збирач містить а) N-(3-ізотридекоксипропіл)-1,3-пропандіамін, b) моноамін жирних кислот кокосової олії сполуки формули II, де R2 є гідрокарбільною групою з 12-14 атомами вуглецю, і с) олеїламін.

11. Спосіб за будь-яким з пп. 1-10, де кількість а) складає не менше ніж 70 і не більше ніж 80 мас. % з розрахунку на повну масу а), b) і с).

12. Збирач, що містить:

a) сполуку формули R1O-A-NH(CH2)nNH2 (І), де R1 є нерозгалуженою або розгалуженою гідрокарбільною групою з 12-15 атомами вуглецю, А являє собою групу -СН2СНХСН2-, де X - це водень або гідроксильна група, а n є числом від 2 до 6;

b) сполуку формули R2NH2 (II), де R2 є гідрокарбільною групою з 12-14 атомами вуглецю;

c) сполуку формули R3NH2 (III), де R3 являє собою розгалужену або нерозгалужену, насичену або ненасичену гідрокарбільну групу з 16-22 атомами вуглецю; і

d) необов'язково депресант для залізовмісного мінералу,

де кількість а) складає щонайменше 65 мас. % з розрахунку на повну масу а), b) і с) і не більше ніж 90 мас. % з розрахунку на повну масу а), b) і с), і де співвідношення маси с) і b) складає від 4:1 до 1:1.

13. Застосування складу за п. 12 як збирача в процесі збагачення залізовмісного мінералу, який одержують з силікатовмісної залізної руди, за допомогою зворотної пінної флотації руди.

Текст

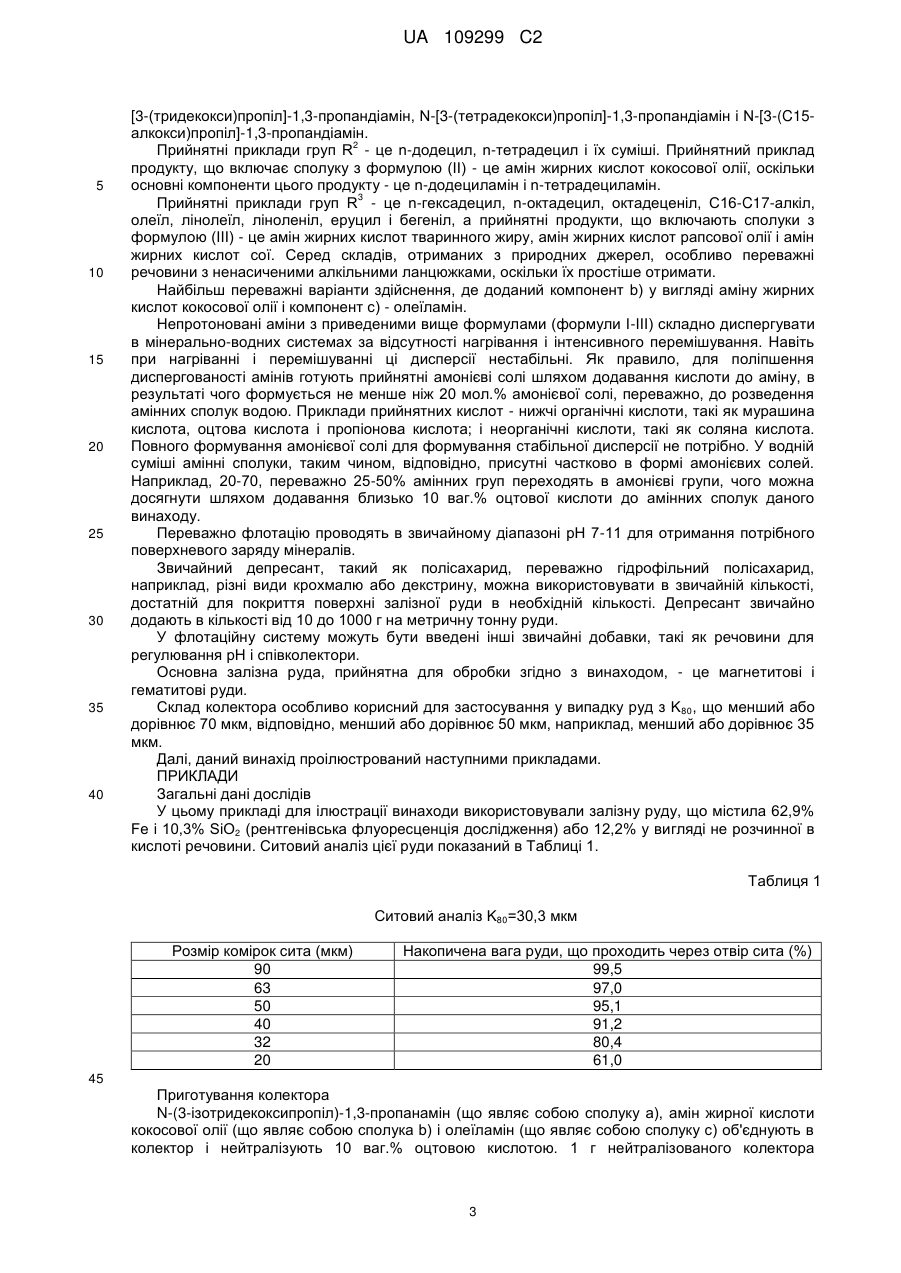

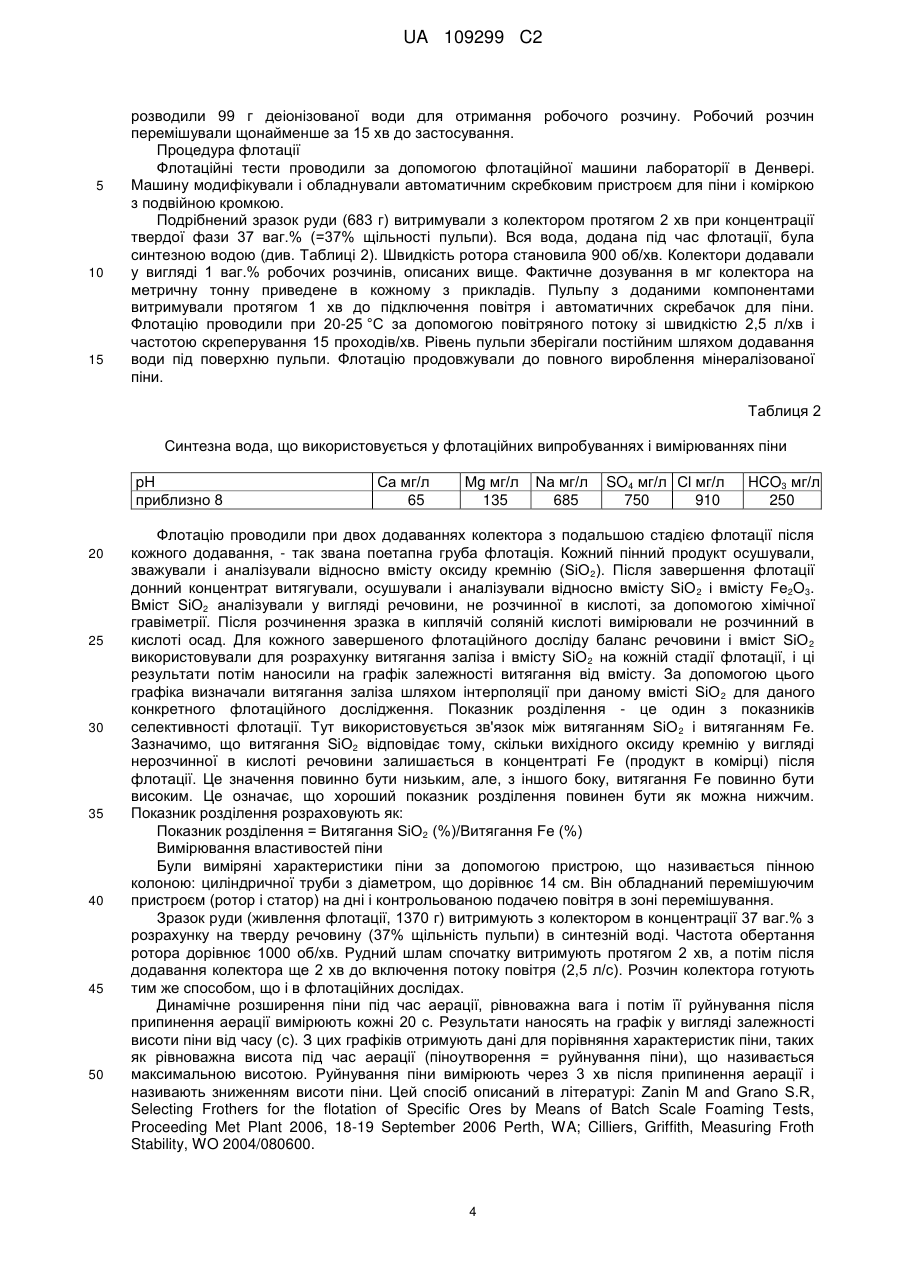

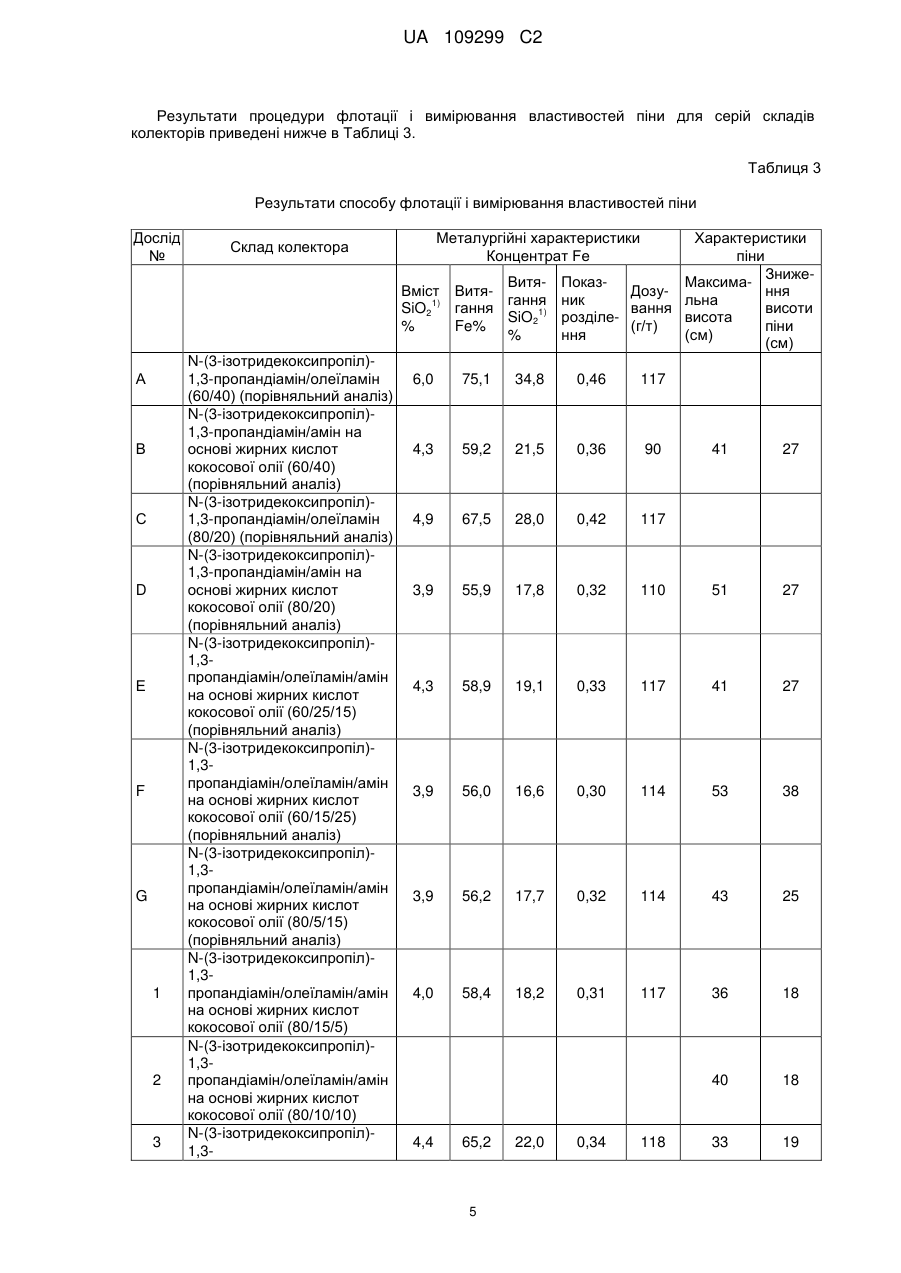

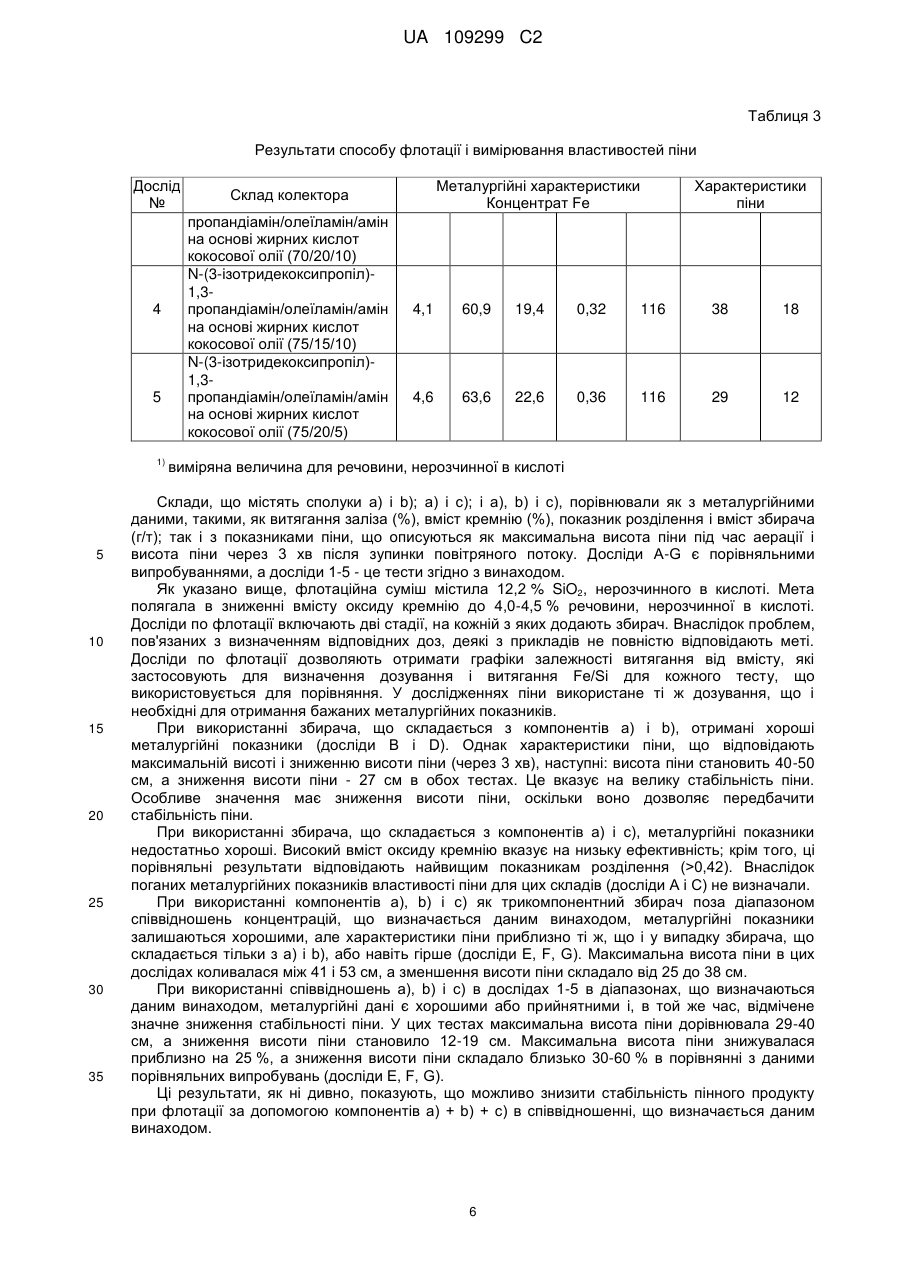

Реферат: Винахід стосується процесу збагачення залізовмісного мінералу, який одержують з силікатовмісної руди за допомогою зворотної пінної флотації руди із застосуванням збирача, 1 1 що включає: а) сполуку з формулою R O-A-NH(CH2)nNH2 (І), де R - це нерозгалужена або розгалужена гідрокарбільна група з 12-15 атомами вуглецю, А - це група -СН2СНХСН2-, де X це водень або гідроксильна група, а n - це число, що дорівнює 2-6; b) сполуку з формулою 2 2 R NH2 (II), де R - це гідрокарбільна група з 12-14 атомами вуглецю; с) сполуку з формулою 3 3 R NH2 (IIІ), де R - це нерозгалужена або розгалужена гідрокарбільна група з 16-22 атомами вуглецю; і d) необовязково, депресант для залізовмісного мінералу, де кількість а) становить щонайменше 65 мас. % з розрахунку на повну масу а), b) і с), і не більше ніж 90 мас. % з розрахунку на повну масу а), b) і с), і де співвідношення маси с) і b) складає від 4:1 до 1:1. UA 109299 C2 (12) UA 109299 C2 UA 109299 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Даний винахід стосується процесу зворотної пінної флотації для видалення силікатів із залізної руди із застосуванням особливих складів, що включають C12-C15-алкілефірдіамін, C12-C14-алкіламін і C16-C22-алкіламін. Рівень техніки Залізна руда часто містить значну кількість силікатів. Присутність силікатів чинить шкідливий вплив на якість заліза, і, таким чином, важливо, щоб вміст силікатів в залізовмісному мінералі був значно знижений. Звичайний спосіб видалення силікатів із залізної руди - це зворотна пінна флотація, коли силікати нагромаджуються у флотаті і покидають систему з піною, а залізо залишається в донній фракції. Після стадії зворотної пінної флотації, як правило, для донної фракції залізної руди характерний низький вміст оксиду кремнію, але витягання заліза невелике, або ж при високому витяганні заліза в ній міститься велика кількість оксиду кремнію. При поточному рівні техніки були запропоновані різні розчини для збільшення витягання заліза і, в той же час, зниження рівня оксиду кремнію. Дуже часто для цих розчинів було потрібне подрібнення руди до високодисперсних частинок. Якщо потрібно дуже сильно подрібнити руду для достатнього вивільнення мінеральних речовин при флотації може виникнути проблема зі структурою піни. Дрібнодисперсні частинки можуть впливати як на формування об'єму піни, так і на стабілізацію піни. Останнє часто створює проблеми при роботі з пінним продуктом, як відносно самого способу, так і при витяганні води в загусниках. У багатьох випадках бажано поліпшити витягання заліза шляхом подальшої обробки пінного продукту. Особливо у випадку, коли відділені частинки в піні містять велику кількість змішаних зерен, можна витягнути більше заліза. При додатковому витяганні пінного продукту для підвищення вивільнення заліза при обробці магнетитової руди, можна проводити додаткове розділення в магнітному полі. Цим процесам заважає велика кількість піни. При витяганні води за допомогою загусників відвала бажано, щоб з поверхні загусника йшла прозора вода. Якщо на поверхні багато піни, чиста вода буде забруднюватися, і у виробництво будуть повертатися великі кількості продуктів відвалу. Це негативно впливає на процес загалом, наприклад, приводить до формування піни в магнітних сепараторах, сортувальних грохотах і т. д., а також до повернення в процес забруднювачів. Нарешті, можна згадати про те, що великі кількості піни являють собою "вузьке місце" способу, оскільки вони обмежують максимальну швидкість подачі руди, що переробляється. Подрібнення (що також називається помелом) - це важлива стадія способу флотації; ця стадія необхідна для вивільнення цінних частинок з руди. Розмір частинок, до яких потрібно подрібнити руду для вивільнення мінералу з відповідної жильної маси або пустої породи, називається розміром вивільнення, і це значення змінюється від руди до руди. Необхідне вихідне дослідження руди для визначення ступеня вивільнення відносно розміру частинок для оцінки необхідної дисперсності подрібнення. Потім потрібно проводити тести в діапазоні ступенів подрібнення в поєднанні з флотаційними тестами для визначення оптимальної крупності розмелювання. Для опису розподілу розмірів частинок в руді звичайно використовують значення K80. Фактор K80 визначають як комірку сита, через яку проходить 80 ваг.% матеріалу зразка мінералу. Наприклад, якщо руда має значення K80, яке дорівнює 75 мкм, що означає, що 80 ваг.% матеріалу в мінеральному зразку проходить через 75-мкм сито, і, таким чином, 20 ваг.% матеріалу зразка складається з частинок з діаметром більшим ніж 75 мкм. Максимальне значення K80 з мінералогічної точки зору визначають шляхом помелу, необхідного для вивільнення мінералів. Таким чином, чим менше подрібнення потрібно, тим вище значення K80. Патент США US 6076682 стосується способу збагачення залізовмісного мінералу з силікатовмісної залізної руди шляхом проведення зворотної пінної флотації в присутності колектора силікату, що містить поєднання щонайменше одного первинного ефіру моноаміну і щонайменше одного первинного ефіру поліаміну, де кожний з ефіру амінів містить аліфатичну гідрокарбільну групу з 6-22 атомами вуглецю, а співвідношення маси ефіру моноаміну і ефіру поліаміну становить 1:4-4:1; і депресант для залізовмісного мінералу. Робочі приклади здійснювали за допомогою залізної руди з K80 близько 75 мкм. У патенті Швеції SE 421 177 приведений спосіб збагачення оксидних мінералів, особливо залізовмісних мінералів, шляхом розділення силікатовмісних жильних мас шляхом пінної флотації з використанням колектора, що являє собою поєднання жирних амінів з алкільними залишками C8-C24, переважно C10-C16 (моно-, ди- або поліамінів) і ефірів амінів з алкільними залишками C8-C24, переважно C8-C14. Співвідношення маси ефірів амінів і амінів жирних 1 UA 109299 C2 5 10 15 20 25 30 35 40 45 50 55 60 кислот повинно бути більшим ніж 1,1:1. K80 для залізної руди в робочих прикладах в даний публікації патенту дорівнює 85 мкм. CA-A1-2 205 886 стосується складів, що включають суміш (a) амінного компонента, який являє собою один або більше компонентів, вибраних з групи, що складається з алкіламінів, алкілдіамінів, алкілполіамінів, ефірів амінів і ефірів поліамінів і їх сумішей; і (b) карбонових кислот C3-C24 або їх сумішей; для використання, наприклад, при пінній флотації оксиду кремнію із залізної руди. У цій публікації патенту відсутня інформація відносно значення K 80 флотованих мінеральних зразків. Патент WO 2008/077849 стосується способу зворотної пінної флотації для видалення силікатів із залізної руди з K80110 мкм за допомогою складів, що включають ефір алкілдіаміну C12-C15 і ефір алкілмоноаміну C12-C24, алкіламін C12-C24 або алкілдіамін C16-C24, де співвідношення маси ефіру алкілдіаміну і інших амінних компонентів складає від 1:5 до 5:1. Однак є потреба в колекторах, за допомогою яких можна проводити зворотну пінну флотацію силікатовмісної залізної руди, що забезпечують знижене піноутворення і/або знижену стабільність піни. Короткий виклад суті винаходу Однією з цілей даного винаходу є подолання, щонайменше частково, недоліків попереднього рівня техніки. Як не дивно, було виявлено, що можна забезпечити низький рівень оксиду кремнію, високе витягання заліза, знижене піноутворення і знижену стабільність піни у випадку силікатовмісної залізної руди, включаючи подібні тонкоподрібнені руди, шляхом зворотної пінної флотації руди, із застосуванням особливого збирача, що включає: 1 1 a) сполуку з формулою R O-A-NH(CH2)nNH2 (I), де R - це нерозгалужена або розгалужена гідрокарбільна група з 12-15 атомами вуглецю, А - група -CH2CHXCH2-, де X - це водень або гідроксильна група, переважно водень; а n - це число, дорівнює 2-6, переважно 2-3 і найбільш переважно 3; 2 2 b) сполуку з формулою R NH2 (II), де R - це гідрокарбільна група з 12-14 атомами вуглецю; 3 3 c) сполуку з формулою R NH2 (III), де R - це розгалужена або нерозгалужена, насичена або ненасичена гідрокарбільна група з 16-22 атомами вуглецю; переважно з 16-18 атомами вуглецю 3 і найбільш переважно, коли група R - це олеїл; і d) при бажанні, депресант для залізовмісного мінералу, де кількість a) становить щонайменше 65, переважно не менше ніж 70 ваг.% з розрахунку на повну масу a), b) і с) і не більше ніж 90, переважно не більше ніж 85 і найбільш переважно не більше ніж 80 ваг.% з розрахунку на повну масу a), b) і с), і де співвідношення маси с) і b) складає від 4:1 до 1:1, переважно від 3:1 до 1:1. Цей збирач здатний забезпечувати флотацію оксиду кремнію у вигляді дрібних частинок при збереженні ефективності і селективності, а також при зниженому піноутворенні і зниженій стабільності піни. Докладний опис суті винаходу Даний винахід стосується використання складу, що включає: 1 1 a) сполуку з формулою R O-A-NH(CH2)nNH2 (I), де R - це нерозгалужена або розгалужена гідрокарбільна група з 12-15 атомами вуглецю, А - група -CH2CHXCH2-, де X - це водень або гідроксильна група, переважно водень; а n - це число, що дорівнює 2-6, переважно 2-3 і найбільш переважно 3; 2 2 b) сполуку з формулою R NH2 (II), де R - це гідрокарбільна група з 12-14 атомами вуглецю; 3 3 c) сполуку з формулою R NH2 (III), де R - це розгалужена або нерозгалужена, насичена або ненасичена гідрокарбільна група з 16-22 атомами вуглецю; переважно з 16-18 атомами вуглецю 3 і найбільш переважно, коли група R - це олеїл; і d) при бажанні, депресант для залізовмісного мінералу, де кількість a) не менша ніж 65, переважно не менша ніж 70 ваг.% з розрахунку на повну масу a), b) і с), і не більша ніж 90, переважно не більша ніж 85 і найбільш переважно не більша ніж 80 ваг.% з розрахунку на повну масу a), b) і с), і де співвідношення маси с) і b) складає від 4:1 до 1:1, переважно від 3:1 до 1:1; як збирач в способі збагачення залізовмісного мінералу з силікатовмісної залізної руди шляхом зворотної пінної флотації руди. Далі, даний винахід стосується процесу збагачення залізовмісного мінералу, що отримується з силікатовмісної руди за допомогою зворотної пінної флотації руди із застосуванням вказаного вище колектора, і до самого колектора. 1 Прийнятні приклади груп R - це додецил, 2-бутилоксил, метрил-ізо-C13-алкіл (ізотридецил), тетрадецил і метил-ізо-C15-алкіл. Особливо переважні сполуки з розгалуженою алкільною групою. Приклади прийнятних ефірів алкіламінів для застосування в колекторах як компонент a) - це N-[3-(додекокси)пропіл]-1,3-пропандіамін, N-[3-(2-бутилоктокси)пропіл]-1,3-пропандіамін, N 2 UA 109299 C2 5 10 15 20 25 30 35 40 [3-(тридекокси)пропіл]-1,3-пропандіамін, N-[3-(тетрадекокси)пропіл]-1,3-пропандіамін і N-[3-(C15алкокси)пропіл]-1,3-пропандіамін. 2 Прийнятні приклади груп R - це n-додецил, n-тетрадецил і їх суміші. Прийнятний приклад продукту, що включає сполуку з формулою (II) - це амін жирних кислот кокосової олії, оскільки основні компоненти цього продукту - це n-додециламін і n-тетрадециламін. 3 Прийнятні приклади груп R - це n-гексадецил, n-октадецил, октадеценіл, C16-C17-алкіл, олеїл, лінолеїл, ліноленіл, еруцил і бегеніл, а прийнятні продукти, що включають сполуки з формулою (III) - це амін жирних кислот тваринного жиру, амін жирних кислот рапсової олії і амін жирних кислот сої. Серед складів, отриманих з природних джерел, особливо переважні речовини з ненасиченими алкільними ланцюжками, оскільки їх простіше отримати. Найбільш переважні варіанти здійснення, де доданий компонент b) у вигляді аміну жирних кислот кокосової олії і компонент с) - олеїламін. Непротоновані аміни з приведеними вище формулами (формули I-III) складно диспергувати в мінерально-водних системах за відсутності нагрівання і інтенсивного перемішування. Навіть при нагріванні і перемішуванні ці дисперсії нестабільні. Як правило, для поліпшення диспергованості амінів готують прийнятні амонієві солі шляхом додавання кислоти до аміну, в результаті чого формується не менше ніж 20 мол.% амонієвої солі, переважно, до розведення амінних сполук водою. Приклади прийнятних кислот - нижчі органічні кислоти, такі як мурашина кислота, оцтова кислота і пропіонова кислота; і неорганічні кислоти, такі як соляна кислота. Повного формування амонієвої солі для формування стабільної дисперсії не потрібно. У водній суміші амінні сполуки, таким чином, відповідно, присутні частково в формі амонієвих солей. Наприклад, 20-70, переважно 25-50% амінних груп переходять в амонієві групи, чого можна досягнути шляхом додавання близько 10 ваг.% оцтової кислоти до амінних сполук даного винаходу. Переважно флотацію проводять в звичайному діапазоні pH 7-11 для отримання потрібного поверхневого заряду мінералів. Звичайний депресант, такий як полісахарид, переважно гідрофільний полісахарид, наприклад, різні види крохмалю або декстрину, можна використовувати в звичайній кількості, достатній для покриття поверхні залізної руди в необхідній кількості. Депресант звичайно додають в кількості від 10 до 1000 г на метричну тонну руди. У флотаційну систему можуть бути введені інші звичайні добавки, такі як речовини для регулювання pH і співколектори. Основна залізна руда, прийнятна для обробки згідно з винаходом, - це магнетитові і гематитові руди. Склад колектора особливо корисний для застосування у випадку руд з K 80, що менший або дорівнює 70 мкм, відповідно, менший або дорівнює 50 мкм, наприклад, менший або дорівнює 35 мкм. Далі, даний винахід проілюстрований наступними прикладами. ПРИКЛАДИ Загальні дані дослідів У цьому прикладі для ілюстрації винаходи використовували залізну руду, що містила 62,9% Fe і 10,3% SiO2 (рентгенівська флуоресценція дослідження) або 12,2% у вигляді не розчинної в кислоті речовини. Ситовий аналіз цієї руди показаний в Таблиці 1. Таблиця 1 Ситовий аналіз K80=30,3 мкм Розмір комірок сита (мкм) 90 63 50 40 32 20 Накопичена вага руди, що проходить через отвір сита (%) 99,5 97,0 95,1 91,2 80,4 61,0 45 Приготування колектора N-(3-ізотридекоксипропіл)-1,3-пропанамін (що являє собою сполуку a), амін жирної кислоти кокосової олії (що являє собою сполука b) і олеїламін (що являє собою сполуку с) об'єднують в колектор і нейтралізують 10 ваг.% оцтовою кислотою. 1 г нейтралізованого колектора 3 UA 109299 C2 5 10 15 розводили 99 г деіонізованої води для отримання робочого розчину. Робочий розчин перемішували щонайменше за 15 хв до застосування. Процедура флотації Флотаційні тести проводили за допомогою флотаційної машини лабораторії в Денвері. Машину модифікували і обладнували автоматичним скребковим пристроєм для піни і коміркою з подвійною кромкою. Подрібнений зразок руди (683 г) витримували з колектором протягом 2 хв при концентрації твердої фази 37 ваг.% (=37% щільності пульпи). Вся вода, додана під час флотації, була синтезною водою (див. Таблиці 2). Швидкість ротора становила 900 об/хв. Колектори додавали у вигляді 1 ваг.% робочих розчинів, описаних вище. Фактичне дозування в мг колектора на метричну тонну приведене в кожному з прикладів. Пульпу з доданими компонентами витримували протягом 1 хв до підключення повітря і автоматичних скребачок для піни. Флотацію проводили при 20-25 °C за допомогою повітряного потоку зі швидкістю 2,5 л/хв і частотою скреперування 15 проходів/хв. Рівень пульпи зберігали постійним шляхом додавання води під поверхню пульпи. Флотацію продовжували до повного вироблення мінералізованої піни. Таблиця 2 Синтезна вода, що використовується у флотаційних випробуваннях і вимірюваннях піни pH приблизно 8 20 25 30 35 40 45 50 Ca мг/л 65 Mg мг/л 135 Na мг/л 685 SO4 мг/л Cl мг/л 750 910 HCO3 мг/л 250 Флотацію проводили при двох додаваннях колектора з подальшою стадією флотації після кожного додавання, - так звана поетапна груба флотація. Кожний пінний продукт осушували, зважували і аналізували відносно вмісту оксиду кремнію (SiO 2). Після завершення флотації донний концентрат витягували, осушували і аналізували відносно вмісту SiO 2 і вмісту Fe2O3. Вміст SiO2 аналізували у вигляді речовини, не розчинної в кислоті, за допомогою хімічної гравіметрії. Після розчинення зразка в киплячій соляній кислоті вимірювали не розчинний в кислоті осад. Для кожного завершеного флотаційного досліду баланс речовини і вміст SiO 2 використовували для розрахунку витягання заліза і вмісту SiO 2 на кожній стадії флотації, і ці результати потім наносили на графік залежності витягання від вмісту. За допомогою цього графіка визначали витягання заліза шляхом інтерполяції при даному вмісті SiO 2 для даного конкретного флотаційного дослідження. Показник розділення - це один з показників селективності флотації. Тут використовується зв'язок між витяганням SiO 2 і витяганням Fe. Зазначимо, що витягання SiO2 відповідає тому, скільки вихідного оксиду кремнію у вигляді нерозчинної в кислоті речовини залишається в концентраті Fe (продукт в комірці) після флотації. Це значення повинно бути низьким, але, з іншого боку, витягання Fe повинно бути високим. Це означає, що хороший показник розділення повинен бути як можна нижчим. Показник розділення розраховують як: Показник розділення = Витягання SiO2 (%)/Витягання Fe (%) Вимірювання властивостей піни Були виміряні характеристики піни за допомогою пристрою, що називається пінною колоною: циліндричної труби з діаметром, що дорівнює 14 см. Він обладнаний перемішуючим пристроєм (ротор і статор) на дні і контрольованою подачею повітря в зоні перемішування. Зразок руди (живлення флотації, 1370 г) витримують з колектором в концентрації 37 ваг.% з розрахунку на тверду речовину (37% щільність пульпи) в синтезній воді. Частота обертання ротора дорівнює 1000 об/хв. Рудний шлам спочатку витримують протягом 2 хв, а потім після додавання колектора ще 2 хв до включення потоку повітря (2,5 л/с). Розчин колектора готують тим же способом, що і в флотаційних дослідах. Динамічне розширення піни під час аерації, рівноважна вага і потім її руйнування після припинення аерації вимірюють кожні 20 с. Результати наносять на графік у вигляді залежності висоти піни від часу (с). З цих графіків отримують дані для порівняння характеристик піни, таких як рівноважна висота під час аерації (піноутворення = руйнування піни), що називається максимальною висотою. Руйнування піни вимірюють через 3 хв після припинення аерації і називають зниженням висоти піни. Цей спосіб описаний в літературі: Zanin M and Grano S.R, Selecting Frothers for the flotation of Specific Ores by Means of Batch Scale Foaming Tests, Proceeding Met Plant 2006, 18-19 September 2006 Perth, WA; Cilliers, Griffith, Measuring Froth Stability, WO 2004/080600. 4 UA 109299 C2 Результати процедури флотації і вимірювання властивостей піни для серій складів колекторів приведені нижче в Таблиці 3. Таблиця 3 Результати способу флотації і вимірювання властивостей піни Дослід № Металургійні характеристики Концентрат Fe Склад колектора Вміст 1) SiO2 % А В С D Е F G 1 2 3 N-(3-ізотридекоксипропіл)1,3-пропандіамін/олеїламін (60/40) (порівняльний аналіз) N-(3-ізотридекоксипропіл)1,3-пропандіамін/амін на основі жирних кислот кокосової олії (60/40) (порівняльний аналіз) N-(3-ізотридекоксипропіл)1,3-пропандіамін/олеїламін (80/20) (порівняльний аналіз) N-(3-ізотридекоксипропіл)1,3-пропандіамін/амін на основі жирних кислот кокосової олії (80/20) (порівняльний аналіз) N-(3-ізотридекоксипропіл)1,3пропандіамін/олеїламін/амін на основі жирних кислот кокосової олії (60/25/15) (порівняльний аналіз) N-(3-ізотридекоксипропіл)1,3пропандіамін/олеїламін/амін на основі жирних кислот кокосової олії (60/15/25) (порівняльний аналіз) N-(3-ізотридекоксипропіл)1,3пропандіамін/олеїламін/амін на основі жирних кислот кокосової олії (80/5/15) (порівняльний аналіз) N-(3-ізотридекоксипропіл)1,3пропандіамін/олеїламін/амін на основі жирних кислот кокосової олії (80/15/5) N-(3-ізотридекоксипропіл)1,3пропандіамін/олеїламін/амін на основі жирних кислот кокосової олії (80/10/10) N-(3-ізотридекоксипропіл)1,3 Характеристики піни ЗнижеВитя- ПоказМаксимаВитяДозуння гання ник льна гання вання висоти 1) SiO2 розділевисота Fe% (г/т) піни % ння (см) (см) 6,0 75,1 34,8 0,46 117 4,3 59,2 21,5 0,36 90 4,9 67,5 28,0 0,42 117 3,9 55,9 17,8 0,32 4,3 58,9 19,1 3,9 56,0 3,9 4,0 27 110 51 27 0,33 117 41 27 16,6 0,30 114 53 38 56,2 17,7 0,32 114 43 25 58,4 18,2 0,31 117 36 18 40 4,4 41 18 33 19 65,2 5 22,0 0,34 118 UA 109299 C2 Таблиця 3 Результати способу флотації і вимірювання властивостей піни Дослід № 4 5 1) 5 10 15 20 25 30 35 Металургійні характеристики Концентрат Fe Склад колектора пропандіамін/олеїламін/амін на основі жирних кислот кокосової олії (70/20/10) N-(3-ізотридекоксипропіл)1,3пропандіамін/олеїламін/амін на основі жирних кислот кокосової олії (75/15/10) N-(3-ізотридекоксипропіл)1,3пропандіамін/олеїламін/амін на основі жирних кислот кокосової олії (75/20/5) Характеристики піни 4,1 60,9 19,4 0,32 116 38 18 4,6 63,6 22,6 0,36 116 29 12 виміряна величина для речовини, нерозчинної в кислоті Склади, що містять сполуки a) і b); a) і с); і a), b) і с), порівнювали як з металургійними даними, такими, як витягання заліза (%), вміст кремнію (%), показник розділення і вміст збирача (г/т); так і з показниками піни, що описуються як максимальна висота піни під час аерації і висота піни через 3 хв після зупинки повітряного потоку. Досліди A-G є порівняльними випробуваннями, а досліди 1-5 - це тести згідно з винаходом. Як указано вище, флотаційна суміш містила 12,2 % SiO2, нерозчинного в кислоті. Мета полягала в зниженні вмісту оксиду кремнію до 4,0-4,5 % речовини, нерозчинної в кислоті. Досліди по флотації включають дві стадії, на кожній з яких додають збирач. Внаслідок проблем, пов'язаних з визначенням відповідних доз, деякі з прикладів не повністю відповідають меті. Досліди по флотації дозволяють отримати графіки залежності витягання від вмісту, які застосовують для визначення дозування і витягання Fe/Si для кожного тесту, що використовується для порівняння. У дослідженнях піни використане ті ж дозування, що і необхідні для отримання бажаних металургійних показників. При використанні збирача, що складається з компонентів a) і b), отримані хороші металургійні показники (досліди В і D). Однак характеристики піни, що відповідають максимальній висоті і зниженню висоти піни (через 3 хв), наступні: висота піни становить 40-50 см, а зниження висоти піни - 27 см в обох тестах. Це вказує на велику стабільність піни. Особливе значення має зниження висоти піни, оскільки воно дозволяє передбачити стабільність піни. При використанні збирача, що складається з компонентів a) і с), металургійні показники недостатньо хороші. Високий вміст оксиду кремнію вказує на низьку ефективність; крім того, ці порівняльні результати відповідають найвищим показникам розділення (>0,42). Внаслідок поганих металургійних показників властивості піни для цих складів (досліди А і С) не визначали. При використанні компонентів a), b) і с) як трикомпонентний збирач поза діапазоном співвідношень концентрацій, що визначається даним винаходом, металургійні показники залишаються хорошими, але характеристики піни приблизно ті ж, що і у випадку збирача, що складається тільки з a) і b), або навіть гірше (досліди Е, F, G). Максимальна висота піни в цих дослідах коливалася між 41 і 53 см, а зменшення висоти піни складало від 25 до 38 см. При використанні співвідношень a), b) і с) в дослідах 1-5 в діапазонах, що визначаються даним винаходом, металургійні дані є хорошими або прийнятними і, в той же час, відмічене значне зниження стабільності піни. У цих тестах максимальна висота піни дорівнювала 29-40 см, а зниження висоти піни становило 12-19 см. Максимальна висота піни знижувалася приблизно на 25 %, а зниження висоти піни складало близько 30-60 % в порівнянні з даними порівняльних випробувань (досліди Е, F, G). Ці результати, як ні дивно, показують, що можливо знизити стабільність пінного продукту при флотації за допомогою компонентів a) + b) + с) в співвідношенні, що визначається даним винаходом. 6 UA 109299 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 1. Спосіб збагачення залізовмісного мінералу, який одержують з силікатовмісної руди, за допомогою зворотної пінної флотації руди із застосуванням збирача, що містить: 1 1 a) сполуку з формулою R O-A-NH(CH2)nNH2 (І), де R - це нерозгалужена або розгалужена гідрокарбільна група з 12-15 атомами вуглецю, А - група -СН2СНХСН2-, де X - це водень або гідроксильна група, а n - це число, що дорівнює 2-6; 2 2 b) сполуку з формулою R NH2 (II), де R - це гідрокарбільна група з 12-14 атомами вуглецю; 3 3 c) сполуку з формулою R NH2 (III), де R - це розгалужена або нерозгалужена, насичена або ненасичена гідрокарбільна група з 16-22 атомами вуглецю; і d) необов'язково, депресант для залізовмісного мінералу, де кількість а) складає щонайменше 65 мас. % з розрахунку на повну масу а), b) і с) і не більше ніж 90 мас. % з розрахунку на повну масу а), b) і с), і де співвідношення маси с) і b) складає від 4:1 до 1:1. 2. Спосіб за п. 1, де співвідношення маси с) і b) складає від 3:1 до 1:1. 3. Спосіб за п. 1 або 2, в якому збирач додатково містить компонент d), який являє собою депресант для залізовмісного мінералу. 4. Спосіб за п. 3, де депресант вибирають з групи полісахаридів. 5. Спосіб за п. 4, де компонент d) являє собою крохмаль. 6. Спосіб за п. 4, де компонент d) являє собою декстрин. 3 7. Спосіб за будь-яким з пп. 1-6, де с) являє собою сполуку (III), де R є гідрокарбільною групою з 16-18 атомами вуглецю. 8. Спосіб за будь-яким з пп. 1-7, де компонент b) додають у вигляді аміну жирних кислот кокосової олії. 9. Спосіб за будь-яким з пп. 1-8, де амінні компоненти в збирачі присутні у вигляді солей амонію в кількості щонайменше 20 мол. %. 10. Спосіб за будь-яким з пп. 1-9, де збирач містить а) N-(3-ізотридекоксипропіл)-1,32 пропандіамін, b) моноамін жирних кислот кокосової олії сполуки формули II, де R є гідрокарбільною групою з 12-14 атомами вуглецю, і с) олеїламін. 11. Спосіб за будь-яким з пп. 1-10, де кількість а) складає не менше ніж 70 і не більше ніж 80 мас. % з розрахунку на повну масу а), b) і с). 12. Збирач, що містить: 1 1 a) сполуку формули R O-A-NH(CH2)nNH2 (І), де R є нерозгалуженою або розгалуженою гідрокарбільною групою з 12-15 атомами вуглецю, А являє собою групу -СН2СНХСН2-, де X - це водень або гідроксильна група, а n є числом від 2 до 6; 2 2 b) сполуку формули R NH2 (II), де R є гідрокарбільною групою з 12-14 атомами вуглецю; 3 3 c) сполуку формули R NH2 (III), де R являє собою розгалужену або нерозгалужену, насичену або ненасичену гідрокарбільну групу з 16-22 атомами вуглецю; і d) необов'язково депресант для залізовмісного мінералу, де кількість а) складає щонайменше 65 мас. % з розрахунку на повну масу а), b) і с) і не більше ніж 90 мас. % з розрахунку на повну масу а), b) і с), і де співвідношення маси с) і b) складає від 4:1 до 1:1. 13. Застосування складу за п. 12 як збирача в процесі збагачення залізовмісного мінералу, який одержують з силікатовмісної залізної руди, за допомогою зворотної пінної флотації руди. 45 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюGustafsson, Jan, Olof, Juberg, Malin

Автори російськоюГустафссон Ян Олоф, Юберг Малин

МПК / Мітки

МПК: B03D 1/01

Мітки: зворотної, флотації, пінної, складі, залізної, силікатів, руди, аміновмісні

Код посилання

<a href="https://ua.patents.su/9-109299-aminovmisni-skladi-dlya-zvorotno-pinno-flotaci-silikativ-iz-zalizno-rudi.html" target="_blank" rel="follow" title="База патентів України">Аміновмісні склади для зворотної пінної флотації силікатів із залізної руди</a>

Попередній патент: Спосіб вилучення сірководню з природних водойм і пристрій для його здійснення

Випадковий патент: Гірнича бурильна установка