Спосіб одержання інтеркальованого графіту та пристрій для його здійснення

Номер патенту: 111407

Опубліковано: 25.04.2016

Автори: Семенцов Юрій Іванович, Гождзінський Сергій Мартинович, Козік Олег Йосипович, Чжан Вейцзюнь, Чжан Сун, Жен Ли Вей, Ван СюБо, Чжан Юйтин, Чжан Сяочень, Вей Цзянь, Лю Хунчен, Пятковський Михайло Леонідович, Картель Микола Тимофійович, Чжоу Гоцзян, Ли Чже

Формула / Реферат

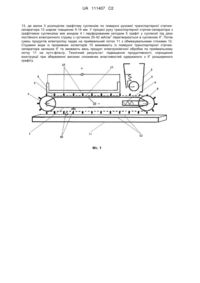

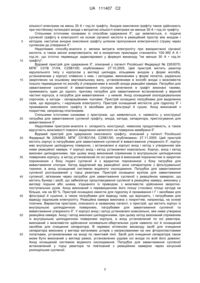

1. Спосіб одержання інтеркальованого графіту, що включає змішування графіту з 30-94 %-ною сірчаною кислотою з розрахунку 0,5-1,0 см3 розчину сірчаної кислоти на 1 г графіту, переміщення виготовленої графітової суміші у проміжок між анодом і катодом; пропускання постійного електричного струму густиною 25-42 мА/см2 через шар графітової суміші, який відділено від поверхні катода пористою мембраною, який відрізняється тим, що як пористу мембрану використовують закріплену на ведучому барабані з приводом та натяжному барабані з натяжним пристроєм пористу транспортерну стрічку-сепаратор з гофробортами та поперечними профілями, яка забезпечує переміщення графітової суміші між анодом і катодом зі швидкістю 1-18 см/хв., графітову суміш наносять на транспортерну стрічку-сепаратор рівномірним шаром, товщину якого регулюють валком, що розміщений над транспортерною стрічкою-сепаратором, анод має форму ножових електродів, розташованих із проміжком 10-25 мм один від одного на відстані 4-14 мм від поверхні транспортерної стрічки-сепаратора, після переміщення між анодом і катодом транспортерну стрічку-сепаратор з шаром графітової суміші пропускають по циліндричній поверхні ведучого барабана, так щоб суміш утвореного при електролізі інтеркальованого графіту із сірчаною кислотою падала на приймальний лоток, а залишки налиплого на транспортерній стрічці-сепараторі інтеркальованого графіту змивають на приймальний лоток струменями води за допомогою промивних колекторів.

2. Пристрій для одержання інтеркальованого графіту, що складається з патрубка для завантаження суміші графіту із сірчаною кислотою, анода, перфорованого катода, сепаратора, пристосування для очищення сепаратора й пристосування для вивантаження інтеркальованого графіту, який відрізняється тим, що зазначені конструкційні елементи змонтовані на рамі, патрубок для завантаження суміші графіту з розчином сірчаної кислоти оснащений валком, виконаний з можливістю вирівнювати й регулювати товщину шару суміші, анод електрично ізольований від рами і має форму ножових електродів, розташованих на відстані 10-25 мм один від одного, перфорований катод розташований горизонтально під анодом і відділений від анода сепаратором, виготовленим у вигляді замкнутої пористої транспортерної стрічки-сепаратора, яка оснащена гофробортами та поперечними профілями, і закріплена на ведучому й натяжному барабанах, пристосування для очищення сепаратора виготовлено у вигляді промивних колекторів, розташованих із двох боків транспортерної стрічки-сепаратора.

3. Пристрій за п. 2, який відрізняється тим, що пристосування для вивантаження інтеркальованого графіту виготовлено у вигляді скошеного приймального лотка, по якому потоки води із промивних колекторів змивають інтеркальований графіт на нутч-фільтр.

Текст

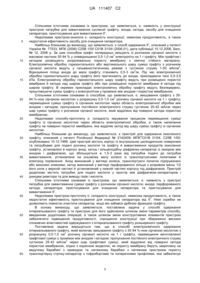

Реферат: Винахід належить до електрохімічних способів одержання інтеркальованого графіту (ІГ) з високим ступенем розширення, використання для одержання терморозширеного графіту, який використовують в атомній, хімічній промисловості, теплоенергетиці, металургії тощо. Суміш 3 графіту з 30-94 %-ним розчином сірчаної кислоти в розрахунку 0,5-1,0 см розчину на 1 г графіту (далі - графітова суспензія) переміщують у завантажувальний патрубок 2, оснащений валком 3, що вирівнює й регулює товщину шару графітової суспензії. Установлюють зазор між ножовими електродами анода 4 у межах від 10 мм до 25 мм, а відстань ножових електродів від поверхні транспортерної стрічки-сепаратора 13 - у межах 4-14 мм. Вмикають привод 7 ведучого барабана 6 і встановлюють швидкість руху транспортерної стрічки-сепаратора 13 у межах 1-18 см/хв. При цьому графітова суспензія зміщується на рухому транспортерну стрічку-сепаратор UA 111407 C2 (12) UA 111407 C2 13, де валок 3 розподіляє графітову суспензію по поверхні рухомої транспортерної стрічкисепаратора 13 шаром товщиною 5-14 мм. У процесі руху транспортерної стрічки-сепаратора з графітовою суспензією між анодом 4 і перфорованим катодом 5 графіт у суспензії під дією 2 постійного електричного струму з густиною 25-42 мА/см перетворюється в суспензію ІГ. Потім суміш продуктів електролізу падає на приймальний лоток 11 з обмежувальними стінками 12. Струмені води із промивних колекторів 10 вимивають із поверхні транспортерної стрічкисепаратора залишки ІГ та змивають весь продукт електрохімічної обробки по приймальному лотку 11 на нутч-фільтр. Технічний результат: підвищення продуктивності, спрощення конструкції при збереженні високих споживчих властивостей одержаного з ІГ розширеного графіту. UA 111407 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до технології одержання інтеркальованого графіту акцепторного типу, що здатний до термічного розширення при нагріванні, а саме до електрохімічних способів одержання інтеркальованого графіту з високим ступенем розширення, і може бути використане для одержання терморозширеного графіту, який використовують в атомній, хімічній промисловості, теплоенергетиці, металургії тощо. Інтеркальований графіт (ІГ) є продуктом включення в кристали графіту деяких хімічних сполук і є проміжною сировиною в технологіях одержання терморозширеного графіту та виробів з нього. У промисловості звичайно застосовують рідиннофазні хімічні способи одержання ІГ, які включають обробку графіту сильними окисниками й інтеркалантами. Як окисники беруть дихромат калію, азотну кислоту, персульфат амонію, пероксид водню, оксид хрому (VI) (хромовий ангідрид) і ін. Як інтеркаланти беруть сірчану кислоту, азотну кислоту, ортофосфорну кислоту, деякі солі. Ці способи мають істотні недоліки, обумовлені застосуванням сильних окисників і концентрованих кислот. Більш вигідними є електрохімічні способи одержання І Г. Електрохімічні способи мають ряд переваг. Синтез ІГ можна здійснювати в контрольованому режимі й одержувати продукт із заданими характеристиками [Апостолов С.П., Краснов В.В., Финаенов А.И. Электрохимический синтез гидросульфата графита в потенциостатическом режиме // Журнал прикладной химии. - 1997. - Т. 70. - Вып. 4. - С. 602-607]. Розрахована авторами за законами Фарадея теоретична кількість електрики, необхідна для окиснення матриці графіту, у випадку одержання 1 стадії ІГ дорівнює 93 А • год./кг, для одержання 1+2 стадії дорівнює 62 А • год./кг, а для одержання 2 стадії - 46,5 А • год./кг. Отже, теоретично для одержання ІГ 1 стадії при напрузі 4-8 В необхідно затратити всього 0,372-0,744 кВт • год. електроенергії на 1 кг графіту. Однак існуючі електрохімічні способи одержання ІГ і пристрої для одержання ІГ мають низьку продуктивність, а енерговитрати значно перевищують теоретично розраховані (понад 200 А • год./кг). Відомий спосіб одержання інтеркальованого графіту, описаний у патенті України на корисну модель № 51664, МПК (2009) C01B 31/04; С25В 1/00; B04J 20/20, дата публікації 26.07.2010, Бюл. № 14, 2010 р. Електрохімічну обробку суспензії графіту у водному розчині азотної кислоти й бертолетової солі з концентрацією менше ніж 50 %, переважно менше ніж 40 %, ведуть імпульсним електричним струмом із частотою 25-100 кГц, з густиною електричного струму в 2 2 імпульсі не більше 1 А/см , переважно не більше 0,5 А/см . Потім продукт промивають водою, висушують, а вибухове розкладання введеної в графіт бертолетової солі ініціюють хімічним впливом водного розчину тіосечовини або водного розчину перхлорату амонію. Спільними суттєвими ознаками із способомодержання ІГ, що заявляється, є: подача суспензії графіту в електроліті в реакційний простір між анодом і катодом, наступне пропускання електричного струму через суспензію. Недоліками способу-аналога є: застосування досить токсичних і вибухонебезпечних реагентів (бертолетової солі, перхлорату амонію), а також високі енерговитрати, що становлять 200 А • год./кг графіту. Відомий спосіб одержання інтеркальованого графіту, описаний у патенті Російської 7 Федерації № 2263070, МПК С01В31/04, С25В1/00, дата публікації 27.10.2005. Спосіб включає подачу суспензії графіту в електроліті на основі сильної кислоти в реакційний простір між анодом і катодом, наступне анодне окислення графіту шляхом пропускання електричного струму через суспензію до утворення ІГ. Для електрохімічного процесу беруть суспензію, відношення електропровідності якої до електропровідності електроліту, перевищує одиницю, а анодне окислення здійснюють без притискання графіту до анода у відсутності вільного електроліту. У реактор уводять суспензію, що містить як сильну кислоту H2SO4 або HNO3 з концентрацією 30-98 % мас. Як електроліт беруть HNO3 з концентрацією від 30 до 58 %, а суспензія характеризується тим, що Мг:Ме = 1:(0,142,5), де Мг - маса графіту, Ме - маса електроліту в перерахунку на 100 % HNO3. Попередньо одержують суспензію шляхом витримки графіту в азотній кислоті з концентрацією 80-98 % до одержання сполук інтеркалювання графіту II або III ступенів, а наступне анодне окислення проводять до одержання сполук інтеркалювання графіту І ступеня. Як електроліт беруть H2SO4 з концентрацією від 90 до 98 %, а суспензія характеризується тим, що Мг:Ме = 1:(0,341,83), де Ме - маса електроліту в перерахуванні на 100 % H2SO4. Як електроліт беруть H2SO4 з концентрацією від 80 до 90 %, а суспензія характеризується тим, що Мг:Ме = 1:(0,72,2). Як електроліт беруть H2SO4 з концентрацією від 70 до не більше 80 %, а в суспензії Мг:Ме = 1:(1,12,5). У реактор також уводять суспензію, що додатково містить, щонайменше одну кислоту, вибрану із групи, що включає Н3РО4 і СН3СООН. Анодне окислення графіту здійснюють при постійній величині електричного струму з витратою 1 UA 111407 C2 5 10 15 20 25 30 35 40 45 50 55 кількості електрики не менш 30 А • год./кг графіту. Анодне окислення графіту також здійснюють при постійному потенціалі анода з витратою кількості електрики не менше 30 А • год./кг графіту. Спільними істотними ознаками із способом одержання ІГ, що заявляється, є: подача суспензії графіту в електроліті на основі сірчаної кислоти в реакційний простір між анодом і катодом, наступне анодне окислення графіту шляхом пропускання електричного струму через суспензію до утворення ІГ. Недоліками способу-аналога є: велика витрата електроліту при використанні сірчаної кислоти, а також високі енерговитрати, які в конкретних прикладах становлять 100-360 А А • год./кг, що істотно перевищує задекларовані у формулі винаходу "не менше 30 А • год./кг графіту". Відомий пристрій для одержання ІГ, описаний у патенті Російської Федерації № 2263070; 7 МПК С01В 31/04, С25В1/00; опубліковано: 27.10.2005. Цей пристрій містить реактор карусельного типу з корпусом у вигляді циліндра, кільцевим анодом у формі жолоба, установленим у корпусі співвісно з ним, і катодами, виконаними у формі лопаток, радіально закріплених на осьовому вертикальному валу, установленими в жолобі анода з можливістю їхнього переміщення по жолобу й утворюючими в жолобі анода реакційні камери. Патрубки для завантаження суспензії й вивантаження сполуки включення в графіт виконані такими, примикають один до одного, причому патрубок для завантаження встановлений у верхній частині корпуса, а патрубок для вивантаження - у нижній. Анод оснащений охолоджувальною сорочкою, а катоди - сепараційними чохлами. Пристрій оснащено патрубками для видалення газів, що відходять, і надлишків електроліту. Пристрій оснащений місткістю для гідролізу ІГ і промивання окисленого графіту й засобами для фільтрації й сушки. Анод виконаний з покриттям, наприклад платиновим. Спільними істотними ознаками з пристроєм, що заявляється, є: наявність у конструкції патрубка для завантаження суспензії графіту, анода, катода, сепаратора, пристосування для вивантаження ІГ. Недоліками пристрою-аналога є: складність конструкції, невисока продуктивність, а також відсутність можливості повного видалення налиплого на поверхню мембрани ІГ. Відомий пристрій для одержання окисленого графіту, описаний у патенті Російської 7 Федерації № 2264983; МПК С01В31/04, С25В1/00; опубліковано: 27.11.2005. Цей пристрій містить корпус із патрубками для завантаження суспензії й вивантаження утвореного ІГ, корпус має внутрішню циліндричну поверхню, і встановлені в корпусі анод і катод з утворенням між ними реакційної камери. У корпусі анод і катод установлені коаксіально. Корпус, анод і катод виконані циліндричними, при цьому анод виконаний спряженим із внутрішньою циліндричною поверхнею корпусу, а катод установлений по осі реактора й виконаний порожнистим із закритою порожниною з боку подачі суспензії й з відкритою порожниною з боку патрубка для вивантаження сполуки. Катод відділений від реакційної зони сепаратором з фільтрувальної тканини, а анод оснащений системою водяного охолодження. Патрубок для завантаження суспензії розташований у торці реактора. Пристрій оснащено вузлом для завантаження суспензії, зв'язаним через патрубок для завантаження суспензії з реакційною камерою, що містить бункер і засіб, що забезпечує проштовхування суспензії в реакційну камеру, виконану у вигляді поршня або шнека, з'єднаного із приводом, з можливістю здійснення зворотнопоступальних рухів. Анод виконаний з перевищенням його площі стосовно площі катода не більше, ніж на 80 %. Пристрій оснащено ємністю для гідролізу й промивання І Г і засобами для фільтрації й сушіння, а також патрубками для відводу газів, що відходять, і патрубками для відводу надлишків електроліту. Реакційна камера виконана з покриттям, наприклад, на основі платини. Варіантом пристрою, описаного в названому патенті, є пристрій, що містить корпус із внутрішньою циліндричною поверхнею, патрубками для завантаження суспензії та вивантаження утвореного ІГ. У корпусі анод і катод установлені коаксіально, між ними утворена реакційна камера. Анод і катод виконані циліндричними, при цьому катод виконаний спряженим із внутрішньою циліндричною поверхнею корпуса, а анод установлений по осі реактора, виконаний з можливістю здійснення коливально-обертальних рухів навколо осі й оснащений засобом для очищення сепаратора. В окремих втіленнях винаходу засіб для очищення сепаратора виконано у вигляді металевих штирів з напресованими на них фторопластовими лопатками, установленими на аноді по гвинтовій лінії. Засіб для очищення сепаратора також може бути виконаний у вигляді рамок, установлених уздовж осі анода по всій його довжині. Анод оснащений системою водяного охолодження. Патрубок для завантаження суспензії встановлений у торці реактора та пов'язаний з реакційною камерою через конусний розподільник суспензії. 2 UA 111407 C2 5 10 15 20 25 30 35 40 45 50 55 60 Спільними істотними ознаками із пристроєм, що заявляється, є: наявність у конструкції пристрою патрубка для завантаження суспензії графіту, анода, катода, засобу для очищення сепаратора, пристосування для вивантаження ІГ. Недоліками пристрою-аналога є: складність конструкції, невисока продуктивність, а також недостатня ефективність засобу для очищення сепаратора. Найбільш близьким до винаходу, що заявляється, є спосіб одержання ІГ, описаний у патенті України №. 77533, МПК (2006) С25В 1/00 С01В 31/04 (2006.01), дата публікації 15.12.2006, Бюл, № 12, 2006 р. За цим способом графіт попередньо змішують із розчином сірчаної кислоти з 3 масовою часткою 30-94 % у співвідношенні 0,5-1,0 см електроліту на 1 г графіту. Між графітом і катодом розміщують розділювальну пористу мембрану з хімічно стійкого матеріалу. Електрохімічну обробку горизонтального або вертикального шару суміші графіту з розчином 2 сірчаної кислоти ведуть у гальваностатичному режимі з густиною струму 1-50 мА/см . 2 Відношення площі анода до маси графіту становить 0,5-3 см /м. Під час електрохімічної обробки горизонтального шару графіту його притискають до анода, прикладаючи тиск 0,5-3,5 кПа. Електрохімічну обробку горизонтального шару графіту ведуть при розміщенні пористої мембрани й катода над шаром графіту або при розміщенні пористої мембрани й катода під шаром графіту. В окремих прикладах електрохімічну обробку графіту ведуть безперервно, проштовхуючи суміш графіту з електролітом у проміжок між анодом і пористою мембраною. Спільними істотними ознаками із способом, що заявляється, є: змішування графіту з 303 94 %-ною сірчаною кислотою з розрахунку 0,5-1,0 см розчину сірчаної кислоти на 1 г графіту; переміщення суміші графіту із сірчаною кислотою через область електрохімічної обробки між анодом і катодом; пропускання постійного електричного струму густиною 25-42 мА/см через шар суміші графіту з розчином сірчаної кислоти, який відділено від поверхні катода пористою мембраною. Недоліками способу-прототипу є: складність керування процесом переміщення суміші графіту із сірчаною кислотою через область електрохімічної обробки, а також налипання графіту на поверхні пористої мембрани, яка відділяє катод від шару суміші графіту із сірчаною кислотою. Найбільш близьким до винаходу, що заявляється, є пристрій для одержання окисленого 6 графіту, описаний у патенті Російської Федерації № 2142409; МПК С01В 31/04, С25В 1/00; опубліковано 10.12.1999. Цей пристрій містить корпус із внутрішньою циліндричною поверхнею та патрубками для подачі розчину кислоти та графіту й вивантаження продуктів окислення графіту, установлені в корпусі анод, катод і кільцеподібну діафрагму-сепаратор із зазором між анодом і діафрагмою, що збільшується в 1,5-3 рази від патрубка подачі до патрубка вивантаження, установлене на осьовому валу колесо із транспортуючими лопатками й електрод порівняння. Анод виконаний у вигляді колеса, транспортуючі лопатки підпружинені або виконані знімними, катод виконаний у вигляді перфорованого кільця з розривом менш 1/2 його кола у верхній частині й установлений у нижній частині корпусу під діафрагмою. Пристрій додатково містить патрубки для подачі кислоти у простір між діафрагмою-сепаратором і днищем реактора та для виводу газів і кислоти. Спільними істотними ознаками із пристроєм, що заявляється, є: наявність у пристрої патрубка для завантаження суміші графіту з розчином сірчаної кислоти; анода; перфорованого катода; сепаратора; пристосування для очищення сепаратора та пристосування для вивантаження ІГ. Недоліками пристрою-прототипу є: складність конструкції, невисока продуктивність, а також недостатня ефективність пристосування для очищення сепаратора від ІГ. Ніякі скребки не дозволяють повністю очистити сепаратор, якщо він забився дрібною фракцією графіту. В основу винаходу, що заявляється, поставлена задача у способі одержання інтеркальованого графіту та пристрою для його здійснення шляхом зміни параметрів способу, введенням додаткових операцій, а також шляхом зміни конструктивних елементів пристрою забезпечити підвищення продуктивності, спрощення конструкції при збереженні високих споживчих властивостей одержуваного з інтеркальованого графіту розширеного графіту. Поставлена задача вирішується тим, що в способі електрохімічного одержання інтеркальованого графіту, який включає змішування графіту з 30-94 %-ною сірчаною кислотою з 3 розрахунку 0,5-1,0 см розчину сірчаної кислоти на 1 г графіту, переміщення виготовленої графітової суміші у проміжок між анодом і катодом; пропускання постійного електричного струму 2 густиною 25-42 мА/см через шар графітової суміші, який відділено від поверхні катода пористою мембраною, згідно з корисною моделлю, як пористу мембрану беруть закріплену на ведучому барабані з приводом та натяжному барабані з натяжним пристроєм пористу транспортерну стрічку-сепаратор з гофробортами та поперечними профілями, яка забезпечує 3 UA 111407 C2 5 10 15 20 25 30 35 40 45 50 55 60 переміщення графітової суміші між анодом і катодом зі швидкістю 1-18 см/хв., графітову суміш наносять на транспортерну стрічку-сепаратор рівномірним шаром, товщину якого регулюють валком, що розміщений над транспортерною стрічкою-сепаратором, анод має форму ножових електродів, розташованих із проміжком 10-25 мм один від одного на відстані 4-14 мм від поверхні транспортерної стрічки-сепаратора, після переміщення між анодом і катодом транспортерна стрічки-сепаратор з шаром графітової суміші проходить по циліндричній поверхні ведучого барабана, суміш утвореного при електролізі інтеркальованого графіту із сірчаною кислотою падає на приймальний лоток, а залишки налиплого на транспортерній стрічці-сепараторі інтеркальованого графіту змивають на приймальний лоток струменями води за допомогою промивних колекторів. Поставлена задача також вирішується тим, що в пристрої, який складається з патрубка для завантаження суміші графіту із сірчаною кислотою, анода, перфорованого катода, сепаратора, пристосування для очищення сепаратора й пристосування для вивантаження інтеркальованого графіту, згідно з винаходом, зазначені конструкційні елементи змонтовані на рамі, патрубок для завантаження суміші графіту з розчином сірчаної кислоти оснащений валком, що вирівнює й регулює товщину шару суміші графіту з розчином сірчаної, анод електрично ізольований від рами і має форму ножових електродів, розташованих на відстані 10-25 мм один від одного, перфорований катод розташований горизонтально під анодом і відділений від анода сепаратором, виготовленим у вигляді замкнутої транспортерної стрічки-сепаратора, яка оснащена гофробортами та поперечними профілями і закріплена на ведучому й натяжному барабанах, пристосування для очищення сепаратора виготовлено у вигляді промивних колекторів, розташованих із двох боків транспортерної стрічки-сепаратора. Згідно з винаходом, пристосування для вивантаження ІГ виготовлено у вигляді похилого приймального лотка, по якому потоки води із промивних колекторів змивають ІГ на нутч-фільтр. Для пояснення суті винаходу нижче наведено креслення, на якому схематично показано пристрій для одержання інтеркальованого графіту. Креслення, що пояснює винахід, а також наведені нижче приклади конкретного виконання способу одержання інтеркальованого графіту і пристрою для його здійснення ніяким чином не обмежують обсяг домагань, який викладено у формулі винаходу, а тільки пояснюють суть способу одержання інтеркальованого графіту та пристрою для його здійснення. На фіг. 1 зображена схема пристрою для одержання ІГ. На фіг. 2 зображено схематичний вид зверху пристрою для одержання ІГ (транспортерна стрічка-сепаратор з барабанами не показана). Пристрій складається з рами 1, на якій закріплені основні конструкційні елементи: завантажувальний патрубок 2, оснащений валком 3, що вирівнює й регулює товщину шару суміші графіту з розчином сірчаної кислоти; електрично ізольований від рами анод 4, що має форму ножових електродів; перфорований катод 5; ведучий барабан 6, привод 7 ведучого барабана 6, натяжний барабан 8 з натяжним пристроєм 9; промивні колектори 10, приймальний лоток 11 з обмежувальними стінками 12. На ведучому й натяжному барабанах розташована транспортерна стрічка-сепаратор 13 з гофробортами 14 і поперечними профілями 15. Анод 4 і перфорований катод 5 приєднані до джерела постійного струму з регулюючим пристосуванням (не показані). Здійснення способу одержання ІГ і робота пристрою відбуваються у такий спосіб. Порошок 3 графіту змішують із 30-94 %-ним розчином сірчаної кислоти у розрахунку 0,5-1,0 см розчину на 1 г графіту. Отриману суміш графіту з розчином сірчаної кислоти (далі - графітова суспензія) переміщують у завантажувальний патрубок 2, оснащений валком 3, що вирівнює й регулює товщину шару графітової суспензії. Установлюють зазор між ножовими електродами анода 4 у межах від 10 мм до 25 мм, а відстань ножових електродів від поверхні транспортерної стрічкисепаратора 13 становить 4-14 мм. Вмикають привод 7 ведучого барабана 6 і встановлюють швидкість руху транспортерної стрічки-сепаратора 13 у межах заявленого у формулі винаходу інтервалу (1-18 см/хв.). Транспортерна стрічка-сепаратор 13 починає рух у напрямку проти годинникової стрілки (фіг. 1). При цьому графітова суспензія із завантажувального патрубка 2 зміщується на рухому транспортерну стрічку-сепаратор 13, де валок 3 розподіляє графітову суспензію по поверхні рухомої транспортерної стрічки-сепаратора 13 рівномірним шаром товщиною 5-14 мм. Коли графітова суспензія досягає анода 4, вмикають постійний електричний 2 струм, установлюючи густину струму 25-42 мА/см . У процесі руху транспортерної стрічкисепаратора з графітовою суспензією між анодом 4 і перфорованим катодом 5 графіт у суспензії під дією постійного електричного струму перетворюється в суспензію ІГ. Потім при переміщенні транспортерної стрічки-сепаратора по циліндричній поверхні ведучого барабана 6 суміш продуктів електролізу відшаровується від поверхні транспортерної стрічки-сепаратора й падає 4 UA 111407 C2 5 10 15 20 25 30 35 40 45 50 на приймальний лоток 11 з обмежувальними стінками 12. Струмені води із промивних колекторів 10 вимивають із поверхні транспортерної стрічки-сепаратора залишки ІГ та змивають весь продукт електрохімічної обробки по приймальному лотку 11 на нутч-фільтр. А транспортерна стрічка-сепаратор повертається до натяжного барабана 8, знову підходить до завантажувального патрубка 2 і знову покривається шаром графітової суспензії, яка далі підходить до анода та під дією постійного електричного струму перетворюється в суспензію ІГ. У процесі роботи пристрою у міру витрати графітової суспензії нові порції графітової суспензії додають у завантажувальний патрубок 2, забезпечуючи безперервність процесу одержання ІГ. Технічним результатом винаходу, що заявляється, є: спрощення конструкції пристрою, підвищення продуктивності, при збереженні високих споживчих властивостей одержаного з ІГ розширеного графіту. Для здійснення способу, що заявляється, брали: графіт марки ГСМ-2, ГОСТ 17022-81; сірчану кислоту за ДСТ 4204, а також пристрій, що заявляється. Далі можливість здійснення винаходу, що заявляється, підтверджують наступні приклади конкретної реалізації. Приклад 1. Природний графіт змішують з 30 %-ним водним розчином сірчаної кислоти 3 (співвідношення об'єму кислоти до маси графіту становить: 1 см розчини сірчаної кислоти на 1 м графіту). Приготовлену графітову суспензію поміщають у завантажувальний патрубок 2 оснащений валком 3, який вирівнює та регулює товщину шару графітової суспензії. Установлюють зазор між ножовими електродами анода 4 із проміжком 18 мм один від одного, а відстань від ножових електродів до поверхні транспортерної стрічки-сепаратора - 14 мм. Вмикають привод 7 ведучого барабана 6 й установлюють швидкість руху транспортерної стрічки-сепаратора 13, що становить 1 см/хв. При цьому графітова суспензія із завантажувального патрубка зміщується на транспортерну стрічку-сепаратор 13, де валок 3 розподіляє графітову суспензію по поверхні транспортерної стрічки-сепаратора 13 рівномірним шаром товщиною 14 мм. Коли шар графітової суспензії досягає анода 4, вмикають постійний 2 електричний струм, підтримуючи густину струму 42 мА/см . У міру витрати графітової суспензії нові порції суспензії додають у завантажувальний патрубок, забезпечуючи безперервність процесу одержання ІГ. Через 100 хвилин початкова порція графітової суспензії на транспортерній стрічці-сепараторі 13 виходить з простору між анодом 4 і катодом 5 і отримана в результаті електролізу суспензія ІГ досягає ведучого барабана 6. При переміщенні транспортерної стрічки-сепаратора 13 по циліндричній поверхні ведучого барабана 6 суспензія ІГ відшаровується від поверхні транспортерної стрічки-сепаратора 13 і падає на приймальний лоток 11 з обмежувальними стінками 12. Струмені води із промивних колекторів 10 вимивають залишки ІГ з поверхні транспортерної стрічки-сепаратора 13 і змивають весь продукт електрохімічної обробки у приймальний лоток 11, а потім - на нутч-фільтр. Витрачена кількість електрики склало 35,0 А • год./кг. Після промивання та висушування одержали ІГ, коефіцієнт 3 спучування якого становив 143 см /г. Здатність до термічного розширення отриманого ІГ визначають за коефіцієнтом термічного 1000 3 розширення (спучування) (Kс , см /г). Для цього беруть промиті водою та висушені зразки ІГ. У кварцову склянку, розміщену у розігрітій до температури 1000 °C шахтній печі, вносять зважений зразок ІГ масою 1 г і витримують 60 секунд до повного спучування. Склянку з отриманим терморозширеним графітом виймають із печі. Після охолодження терморозширений графіт переносять у мірний циліндр і визначають його об'єм V. Значення коефіцієнта термічного розширення (спучування) для кожного зразка розраховують як середнє арифметичне із трьох вимірювань за такою формулою: 1000 Kс =V/m. Приклади 2-6. Одержували ІГ так, як описано у прикладі 1, за винятком того, що змінювали параметри способу. У прикладах 2-6 таблиці наведені конкретні дані про параметри способу, а також про коефіцієнт спучування для отриманого продукту. 5 UA 111407 C2 Таблиця Відношення Товщина Швидкість руху Коефіцієнт об'єму Відстань між Масова Відстань між Густина шару транспортерної Затрати спучування № кислоти до ножовими концентрація сепаратором струму, графітової стрічкиелектрики, при прикладу маси електродами, кислоти, % і анодом, мм мА/см2 суспензії, сепаратора, А • год./кг 1000 °C, графіту, мм мм см/хв см3/г см3/г 1 1 30 14 42 14 2,0 18 36,5 143 2 1 55 7 40 8 3,6 18 30 200 3 1 94 7 25 8 1,1 18 60 290 4 0,5 55 4 40 5 6,5 18 33 210 5 0,85 55 9 35 9 2,1 25 40 250 6 0,75 94 4 40 5 2,7 10 60 405 7 0,5 55 4 40 5 6,5 30 33 100 8 0,5 55 4 40 5 6,5 8 33 130 9(п) 1 55 30 37,5 105 5 10 15 20 25 30 35 40 45 Приклади 7 та 8. Одержували І Г так, як описано у прикладі 1, за винятком того, що змінювали параметри способу (приклади 7 та 8 таблиці). У прикладі 7 відстань між ножовими електродами анода (30 мм) більша, ніж значення, що заявлені у формулі винаходи. У цьому прикладі отриманий продукт містив частинки недоокисленого графіту і мав невеликий коефіцієнт спучування. У прикладі 8 відстань між ножовими електродами анода (8 мм) менша, ніж значення, що заявлені у формулі винаходу. Отриманий продукт містив частинки переокисленого графіту, мав незадовільні споживчі властивості. 3 Приклад 9 (за прототипом). Природний графіт масою 200 г змішали з 100 см 55 %-ного водного розчину сірчаної кислоти (співвідношення об'єму кислоти до маси графіту рівняється 1 3 см /г). Отриману суміш проштовхували в проміжок між анодом і пористою мембраною. Через 2 графіт пропускали постійний струм, густина струму 30 мА/см . Витрачена кількість електрики становила 37,5 А • год./кг. Після промивання й висушування одержали І Г з коефіцієнтом 3 спучування 105 см /г. Спосіб одержання інтеркальованого графіту та пристрій для його здійснення можуть знайти застосування на підприємствах, що виготовляють устаткування й запасні частини для атомної, хімічної промисловості, теплоенергетики, металургії тощо. ФОРМУЛА ВИНАХОДУ 1. Спосіб одержання інтеркальованого графіту, що включає змішування графіту з 30-94 %-ною 3 сірчаною кислотою з розрахунку 0,5-1,0 см розчину сірчаної кислоти на 1 г графіту, переміщення виготовленої графітової суміші у проміжок між анодом і катодом; пропускання 2 постійного електричного струму густиною 25-42 мА/см через шар графітової суміші, який відділено від поверхні катода пористою мембраною, який відрізняється тим, що як пористу мембрану використовують закріплену на ведучому барабані з приводом та натяжному барабані з натяжним пристроєм пористу транспортерну стрічку-сепаратор з гофробортами та поперечними профілями, яка забезпечує переміщення графітової суміші між анодом і катодом зі швидкістю 1-18 см/хв., графітову суміш наносять на транспортерну стрічку-сепаратор рівномірним шаром, товщину якого регулюють валком, що розміщений над транспортерною стрічкою-сепаратором, анод має форму ножових електродів, розташованих із проміжком 10-25 мм один від одного на відстані 4-14 мм від поверхні транспортерної стрічки-сепаратора, після переміщення між анодом і катодом транспортерну стрічку-сепаратор з шаром графітової суміші пропускають по циліндричній поверхні ведучого барабана, так щоб суміш утвореного при електролізі інтеркальованого графіту із сірчаною кислотою падала на приймальний лоток, а залишки налиплого на транспортерній стрічці-сепараторі інтеркальованого графіту змивають на приймальний лоток струменями води за допомогою промивних колекторів. 2. Пристрій для одержання інтеркальованого графіту, що складається з патрубка для завантаження суміші графіту із сірчаною кислотою, анода, перфорованого катода, сепаратора, пристосування для очищення сепаратора й пристосування для вивантаження інтеркальованого графіту, який відрізняється тим, що зазначені конструкційні елементи змонтовані на рамі, патрубок для завантаження суміші графіту з розчином сірчаної кислоти оснащений валком, виконаний з можливістю вирівнювати й регулювати товщину шару суміші, анод електрично ізольований від рами і має форму ножових електродів, розташованих на відстані 10-25 мм один від одного, перфорований катод розташований горизонтально під анодом і відділений від анода 6 UA 111407 C2 5 сепаратором, виготовленим у вигляді замкнутої пористої транспортерної стрічки-сепаратора, яка оснащена гофробортами та поперечними профілями, і закріплена на ведучому й натяжному барабанах, пристосування для очищення сепаратора виготовлено у вигляді промивних колекторів, розташованих із двох боків транспортерної стрічки-сепаратора. 3. Пристрій за п. 2, який відрізняється тим, що пристосування для вивантаження інтеркальованого графіту виготовлено у вигляді скошеного приймального лотка, по якому потоки води із промивних колекторів змивають інтеркальований графіт на нутч-фільтр. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of intercalated graphite and a device for its implementation

Автори англійськоюSementsov Yurii Ivanovych, Piatkovskyi Mykhailo Leonidovych, Kartel Mykola Tymofiiovych, Kozik Oleh Yosypovych, Hozhdzinskyi Serhii Martynovych, Chzhan Veitsziun, Chzhou Hotszian, Chzhan Siaochen, Ly Chzhe, Liu Khunchen, Zhen Ly Vei, Chzhan Yuityn, Van Siubo, Chzhan Sun, Vei Tszian

Назва патенту російськоюСпособ получения интеркалированного графита и устройство для его осуществления

Автори російськоюСеменцов Юрий Иванович, Пятковский Михаил Леонидович, Картель Николай Тимофеевич, Козик Олег Иосифович, Гождзинський Сергей Мартынович, Чжан Вейцзюнь, Чжоу Гоцзян, Чжан Сяочэнь, Ли Чжэ, Лю Хунчен, Жен Ли Вэй, Чжан Юйтин, Ван Сюбо, Чжан Сун, Вэй Цзянь

МПК / Мітки

МПК: C01B 31/04, C25B 1/00

Мітки: спосіб, графіту, одержання, здійснення, інтеркальованого, пристрій

Код посилання

<a href="https://ua.patents.su/9-111407-sposib-oderzhannya-interkalovanogo-grafitu-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання інтеркальованого графіту та пристрій для його здійснення</a>