Спосіб електрохімічного синтезу інтеркальованого графіту

Номер патенту: 97548

Опубліковано: 25.03.2015

Автори: Чжан Юйтин, Чжоу Гоцзян, Ван СюБо, Ли Чже, Пятковський Михайло Леонідович, Чжан Сун, Козік Олег Йосипович, Семенцов Юрій Іванович, Гождзінський Сергій Мартинович, Чжан Вейцзюнь, Жен Ли Вей, Вей Цзянь, Картель Микола Тимофійович, Чжан Сяочень, Лю Хунчен

Формула / Реферат

Спосіб електрохімічного синтезу інтеркальованого графіту, що включає змішування графіту з 30-94 %-ною сірчаною кислотою з розрахунку 0,5-1,0 см3 розчину сірчаної кислоти на 1 г графіту, переміщення виготовленої графітової суміші у проміжок між анодом і катодом; пропускання постійного електричного струму густиною 25-42 мА/см2 через шар графітової суміші, який відділено від поверхні катода пористою мембраною, який відрізняється тим, що як пористу мембрану беруть закріплену на ведучому барабані з приводом та натяжному барабані з натяжним пристроєм пористу транспортерну стрічку-сепаратор з гофробортами та поперечними профілями, яка забезпечує переміщення графітової суміші між анодом і катодом зі швидкістю 1-18 см/хвил., графітову суміш наносять на транспортерну стрічку-сепаратор рівномірним шаром, товщину якого регулюють валком, що розміщений над транспортерною стрічкою-сепаратором, анод має форму ножових електродів, розташованих із проміжком 10-25 мм один від одного на відстані 4-14 мм від поверхні транспортерної стрічки-сепаратора, після переміщення між анодом і катодом транспортерна стрічка-сепаратор з шаром графітової суміші проходить по циліндричній поверхні ведучого барабана, суміш утвореного при електролізі інтеркальованого графіту із сірчаною кислотою падає на приймальний лоток, а залишки налиплого на транспортерній стрічці-сепараторі інтеркальованого графіту змивають на приймальний лоток струменями води за допомогою промивних колекторів.

Текст

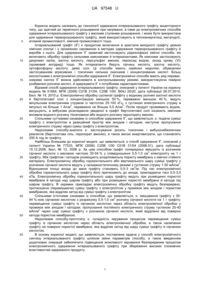

Реферат: Спосіб електрохімічного синтезу інтеркальованого графіту включає змішування графіту з 303 94 %-ною сірчаною кислотою з розрахунку 0,5-1,0 см розчину сірчаної кислоти на 1 г графіту, переміщення виготовленої графітової суміші у проміжок між анодом і катодом; пропускання 2 постійного електричного струму густиною 25-42 мА/см через шар графітової суміші, який відділено від поверхні катода пористою мембраною. Як пористу мембрану беруть закріплену на ведучому барабані з приводом та натяжному барабані з натяжним пристроєм пористу транспортерну стрічку-сепаратор з гофробортами та поперечними профілями, яка забезпечує переміщення графітової суміші між анодом і катодом зі швидкістю 1-18 см/хвил. Графітову суміш наносять на транспортерну стрічку-сепаратор рівномірним шаром, товщину якого регулюють валком, що розміщений над транспортерною стрічкою-сепаратором, анод має форму ножових електродів, розташованих із проміжком 10-25 мм один від одного на відстані 414 мм від поверхні транспортерної стрічки-сепаратора, після переміщення між анодом і катодом транспортерна стрічка-сепаратор з шаром графітової суміші проходить по циліндричній поверхні ведучого барабана, суміш утвореного при електролізі інтеркальованого графіту із сірчаною кислотою падає на приймальний лоток, а залишки налиплого на транспортерній стрічці-сепараторі інтеркальованого графіту змивають на приймальний лоток струменями води за допомогою промивних колекторів. UA 97548 U (12) UA 97548 U UA 97548 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до технології одержання інтеркальованого графіту акцепторного типу, що здатний до термічного розширення при нагріванні, а саме до електрохімічних способів одержання інтеркальованого графіту з високим ступенем розширення, і може бути використана для одержання терморозширеного графіту, який використовують в теплоенергетиці, металургії, атомній промисловості, хімічній промисловості тощо. Інтеркальований графіт (ІГ) є продуктом включення в кристали вихідного графіту деяких хімічних сполук і є проміжною сировиною в методах одержання терморозширеного графіту й виробів з нього. Для одержання ІГ зазвичай застосовують рідиннофазні хімічні способи, які включають обробку графіту сильними окисниками й інтеркалантами. Як окисники застосовують дихромат калію, азотну кислоту, персульфат амонію, пероксид водню, оксид хрому (VI) (хромовий ангідрид) тощо. Як інтеркаланти беруть сірчану кислоту, азотну кислоту, ортофосфорну кислоту, деякі солі. Ці способи мають серйозні недоліки, обумовлені застосуванням агресивних і токсичних сильних окисників і концентрованих кислот. Більш екологічними є електрохімічні способи одержання ІГ. Електрохімічні способи мають ряд переваг, зокрема синтез ІГ можна здійснювати в контрольованому режимі, використовуючи помірно розбавлені розчини кислот, й одержувати ІГ з потрібними характеристиками. Відомий спосіб одержання інтеркальованого графіту, описаний у патенті України на корисну модель № 51664, МПК (2009) С01В 31/04; С25В 1/00: B04J 20/20, дата публікації 26.07.2010, Бюл. № 14, 2010 р. Електрохімічну обробку суспензії графіту у водному розчині азотної кислоти й бертолетової солі з концентрацією меншою 50 %, переважно меншою 40 %, ведуть імпульсним електричним струмом із частотою 25-100 кГц, з густиною електричного струму в 2 2 імпульсі не більше 1 А/см , переважно не більше 0,5 А/см . Потім продукт промивають водою, висушують, а вибухове розкладання уведеної в графіт бертолетової солі ініціюють хімічним впливом водного розчину тіосечовини або водного розчину перхлорату амонію. Спільними суттєвими ознаками із способом одержання ІГ, що заявляється, є: подача суміші графіту з електролітом в реакційний простір між анодом і катодом, наступне пропускання електричного струму через суміш графіту з електролітом. Недоліками способу-аналога є: застосування досить токсичних і вибухонебезпечних реагентів (бертолетова сіль, перхлорат амонію), а також високі енерговитрати, що становлять 200 А год./кг графіту. Найбільш близьким до корисної моделі, що заявляється, є спосіб одержання ІГ, описаний у патенті України № 77533, МПК (2006) С25В 1/00 С01В 31/04 (2006.01), дата публікації 15.12.2006, Бюл, № 12, 2006 р. За цим способом графіт попередньо змішують із розчином 3 сірчаної кислоти з масовою часткою 30-94 % у співвідношенні 0,5-1,0 см електроліту на 1 г графіту. Між графітом і катодом розміщують розділювальну пористу мембрану з хімічно стійкого матеріалу. Електрохімічну обробку горизонтального або вертикального шару суміші графіту з 2 розчином сірчаної кислоти ведуть у гальваностатичному режимі з густиною струму 1-50 мА/см . 2 Відношення площі анода до маси графіту становить 0,5-3 см /м. Під час електрохімічної обробки горизонтального шару графіту його притискають до анода, прикладаючи тиск 0,5-3,5 кПа. Електрохімічну обробку горизонтального шару графіту ведуть при розміщенні пористої мембрани й катода над шаром графіту або при розміщенні пористої мембрани й катода під шаром графіту. В окремих прикладах електрохімічну обробку графіту ведуть безперервно, протискуючи (переміщаючи) суміш графіту з електролітом у проміжок між анодом і пористою мембраною, яка відділяє катод від суміші графіту з електролітом. Спільними істотними ознаками із способом, що заявляється, є: змішування графіту з 303 94 %-ною сірчаною кислотою з розрахунку 0,5-1,0 см розчину сірчаної кислоти на 1 г графіту; переміщення суміші графіту із сірчаною кислотою через область електрохімічної обробки у проміжок між анодом і катодом; пропускання постійного електричного струму густиною 25-42 2 мА/см через шар суміші графіту з розчином сірчаної кислоти, який відділено від поверхні катода пористою мембраною. Недоліками способу-прототипу є: складність керування процесом переміщення суміші графіту із сірчаною кислотою через область електрохімічної обробки, а також налипання графіту на поверхні пористої мембрани, яка відділяє катод від шару суміші графіту із сірчаною кислотою. В основу корисної моделі, що заявляється, поставлена задача у способі електрохімічного синтезу інтеркальованого графіту шляхом зміни параметрів способу, а також введенням додаткових операцій забезпечити підвищення можливості керування безперервним процесом електрохімічного одержання інтеркальованого графіту при збереженні високих споживчих властивостей одержаного продукту. 1 UA 97548 U 5 10 15 20 25 30 35 40 45 50 55 60 Поставлена задача вирішується тим, що в способі електрохімічного синтезу інтеркальованого графіту, який включає змішування графіту з 30-94 %-ною сірчаною кислотою з 3 розрахунку 0,5-1,0 см розчину сірчаної кислоти на 1 г графіту, переміщення виготовленої графітової суміші у проміжок між анодом і катодом; пропускання постійного електричного струму 2 густиною 25-42 мА/см через шар графітової суміші, який відділено від поверхні катода пористою мембраною, згідно з корисною моделлю, як пористу мембрану беруть закріплену на ведучому барабані з приводом та натяжному барабані з натяжним пристроєм пористу транспортерну стрічку-сепаратор з гофробортами та поперечними профілями, яка забезпечує переміщення графітової суміші між анодом і катодом зі швидкістю 1-18 см/хвил., графітову суміш наносять на транспортерну стрічку-сепаратор рівномірним шаром, товщину якого регулюють валком, що розміщений над транспортерною стрічкою-сепаратором, анод має форму ножових електродів, розташованих із проміжком 10-25 мм один від одного на відстані 414 мм від поверхні транспортерної стрічки-сепаратора, після переміщення між анодом і катодом транспортерна стрічка-сепаратор з шаром графітової суміші проходить по циліндричній поверхні ведучого барабана, суміш утвореного при електролізі інтеркальованого графіту із сірчаною кислотою падає на приймальний лоток, а залишки налиплого на транспортерній стрічці-сепараторі інтеркальованого графіту змивають на приймальний лоток струменями води за допомогою промивних колекторів. Технічним результатом корисної моделі, що заявляється, є підвищення можливості керування безперервним процесом електрохімічного синтезу інтеркальованого графіту при збереженні високих споживчих властивостей одержаного продукту. Для кращого розуміння суті способу електрохімічного синтезу інтеркальованого графіту, що заявляється, на кресленні наведена схема пристрою для електрохімічного одержання інтеркальованого графіту, де валок 1 вирівнює й регулює товщину шару графітової суміші на поверхні транспортерної стрічки-сепаратора 2 з гофробортами (на кресл. не показані) та поперечними профілями 3. Транспортерна стрічка-сепаратор 2, закріплена на ведучому барабані 4 з приводом та натяжному барабані 5 з натяжним пристроєм 6. Анод 7 розміщено над транспортерною стрічкою-сепаратором 2 з можливістю регулювання відстані від транспортерної стрічки-сепаратора 2. Анод 7 має форму ножових електродів, відстань між якими регулюють у межах 10-25 мм один від одного. Катод 8 розміщено під транспортерною стрічкою-сепаратором 2. По обидва боки від транспортерної стрічки-сепаратора 2 розміщено промивні колектори 9, за допомогою яких змивають залишки інтеркальованого графіту, налиплого на транспортерній стрічці-сепараторі 2 в приймальний лоток 10. Здійснення способу електрохімічного синтезу інтеркальованого графіту відбуваються так. 3 Порошок графіту змішують із 30-94 %-ним розчином сірчаної кислоти у розрахунку 0,5-1,0 см розчину на 1 г графіту. Отриману суміш графіту з розчином сірчаної кислоти (далі - графітова суспензія) переміщують у завантажувальний патрубок, з якого валок 1 розрівнює шар графітової суспензії на поверхні транспортерної стрічки-сепаратора 2, що рівномірно рухається проти годинникової стрілки із заданою швидкістю у межах заявленого у формулі корисної моделі інтервалу (1-18 см/хвил.). Транспортерна стрічка-сепаратор 2, закріплена на ведучому барабані 4 з приводом та натяжному барабані 5 з натяжним пристроєм 6. Установлюють зазор між ножовими електродами анода 7 у межах від 10 мм до 25 мм, а відстань ножових електродів від поверхні транспортерної стрічки-сепаратора 2 становить 4-14 мм. Коли графітова суспензія досягає анода 7, вмикають постійний електричний струм, установлюючи густину струму 25-42 2 мА/см . У процесі руху транспортерної стрічки-сепаратора з графітовою суспензією між анодом 7 і перфорованим катодом 8 графіт у суспензії під дією постійного електричного струму перетворюється в ІГ. Потім при переміщенні транспортерної стрічки-сепаратора по циліндричній поверхні ведучого барабана 4 суміш продуктів електролізу відшаровується від поверхні транспортерної стрічки-сепаратора 2 і падає на приймальний лоток 10 з обмежувальними стінками. Струмені води із промивних колекторів 9 вимивають із поверхні транспортерної стрічки-сепаратора залишки ІГ та змивають весь продукт електрохімічної обробки по приймальному лотку 10 на нутч-фільтр (на схемі не показаний). А транспортерна стрічкасепаратор 2, рухаючись через натяжний барабан 5, знову підходить до завантажувального патрубка з валком 1 і знову покривається шаром графітової суспензії, яка далі підходить до анода 7 та під дією постійного електричного струму перетворюється в суспензію ІГ. У міру витрати графітової суспензії нові порції графітової суспензії додають у завантажувальний патрубок, забезпечуючи безперервність процесу одержання ІГ. Здатність до термічного розширення отриманого ІГ визначають за коефіцієнтом термічного розширення (спучування) 1000 3 (Кс , см /г). Для цього беруть промиті водою та висушені зразки ІГ. У кварцову склянку, розміщену у розігрітій до температури 1000 °C шахтній печі, вносять зважений зразок ІГ масою 2 UA 97548 U 5 10 15 20 25 30 35 1 г і витримують 60 секунд до повного спучування. Склянку з отриманим терморозширеним графітом виймають із печі. Після охолодження терморозширений графіт переносять у мірний циліндр і визначають його об'єм V. Значення коефіцієнта термічного розширення (спучування) для кожного зразка розраховують як середнє арифметичне із трьох вимірювань за такою формулою: K1000 V / m . c Далі можливість здійснення корисної моделі, що заявляється, підтверджують наступні приклади конкретної реалізації. Приклад 1. Природний графіт змішують з 30 %-ним водним розчином сірчаної кислоти (співвідношення 3 об'єму кислоти до маси графіту становить: 1 см розчини сірчаної кислоти на 1 м графіту). Приготовлену графітову суспензію поміщають у завантажувальний патрубок, оснащений валком 1, який вирівнює та регулює товщину шару графітової суспензії. Установлюють зазори між ножовими електродами анода 7 по 18 мм один від одного, а відстань від ножових електродів до поверхні транспортерної стрічки-сепаратора 2-14 мм. Вмикають привод ведучого барабана 4 й установлюють швидкість руху транспортерної стрічки-сепаратора 21 см/хвил. При цьому графітова суспензія із завантажувального патрубка зміщується на транспортерну стрічкусепаратор 2, де валок 1 розподіляє графітову суспензію по поверхні транспортерної стрічкисепаратора 2 рівномірним шаром товщиною 14 мм. Коли шар графітової суспензії досягає 2 анода 7, вмикають постійний електричний струм, підтримуючи густину струму 42 мА/см . У міру витрати графітової суспензії нові порції суспензії додають у завантажувальний патрубок, забезпечуючи безперервність процесу одержання ІГ. Через 100 хвилин початкова порція графітової суспензії на транспортерній стрічці-сепараторі 2 виходить з простору між анодом 7 і катодом 8 і отримана в результаті електролізу суспензія ІГ досягає ведучого барабана 4. При переміщенні транспортерної стрічки-сепаратора 2 по циліндричній поверхні ведучого барабана 4 суспензія ІГ відшаровується від поверхні транспортерної стрічки-сепаратора 2 і падає в приймальний лоток 10. Струмені води із промивних колекторів 9 вимивають залишки ІГ з поверхні транспортерної стрічки-сепаратора 2 і змивають весь продукт електрохімічної обробки у приймальний лоток 10, а потім - на нутч-фільтр. Витрачена кількість електрики склала 35,0 А·год./кг. Після промивання та висушування одержали ІГ, коефіцієнт спучування якого становив 3 143 см /г. Приклади 2-6. Одержували ІГ так, як описано у прикладі 1, за винятком того, що змінювали параметри способу. У прикладах 2-6 таблиці наведено конкретні дані про параметри способу, а також про коефіцієнт спучування для отриманого продукту. Таблиця Швидкість ВідноВідстань руху шення Масова Товщина Відстань Коефіцієнт між транспорЗатрати № об'єму концентГустина шару між спучусепаратерної елекпри- кислоти рація струму, графітової ножовими вання при тором і стрічкитрики, кладу до маси кислоти, мА/см суспензії, електро1000 °C, анодом, сепараА·год./кг 3 графіту, % мм дами, мм см /г мм тора, 3 см /г см/хвил. 1 1 30 14 42 14 2,0 18 36,5 143 2 1 55 7 40 8 3,6 18 30 200 3 1 94 7 25 8 1,1 18 60 290 4 0,5 55 4 40 5 6,5 18 33 210 5 0,85 55 9 35 9 2,1 25 40 250 6 0,75 94 4 40 5 2,7 10 60 405 7 0,5 55 4 40 5 6,5 30 33 100 8 0,5 55 4 40 5 6,5 8 33 130 9 (п) 1 55 30 37,5 105 40 Приклади 7 та 8. Одержували ІГ так, як описано у прикладі 1, за винятком того, що змінювали параметри способу (приклади 7 та 8 таблиці). У прикладі 7 відстань між ножовими електродами анода (30 3 UA 97548 U 5 10 мм) більша, ніж значення, що заявлені у формулі корисної моделі. У цьому прикладі отриманий продукт містив частинки недоокисленого графіту і мав невеликий коефіцієнт спучування. У прикладі 8 відстань між ножовими електродами анода (8 мм) менша, ніж значення, що заявлені у формулі корисної моделі. Отриманий продукт містив частинки переокисленого графіту, мав незадовільні споживчі властивості. Приклад 9 (за прототипом). 3 Природний графіт масою 200 г змішали з 100 см 55 %-ного водного розчину сірчаної 3 кислоти (співвідношення об'єму кислоти до маси графіту рівняється 1 см /г). Отриману суміш проштовхували в проміжок між анодом і пористою мембраною. Через графіт пропускали 2 постійний струм, густина струму 30 мА/см . Витрачена кількість електрики становило 37,5 3 А·год./кг. Після промивання й висушування одержали ІГ з коефіцієнтом спучування 105 см /г. Спосіб одержання інтеркальованого графіту може знайти застосування на підприємствах, що виготовляють із розширеного графіту різноманітні ущільнювальні та герметизуючі засоби для атомної, хімічної промисловості, теплоенергетики, металургії тощо. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 Спосіб електрохімічного синтезу інтеркальованого графіту, що включає змішування графіту з 3 30-94 %-ною сірчаною кислотою з розрахунку 0,5-1,0 см розчину сірчаної кислоти на 1 г графіту, переміщення виготовленої графітової суміші у проміжок між анодом і катодом; 2 пропускання постійного електричного струму густиною 25-42 мА/см через шар графітової суміші, який відділено від поверхні катода пористою мембраною, який відрізняється тим, що як пористу мембрану беруть закріплену на ведучому барабані з приводом та натяжному барабані з натяжним пристроєм пористу транспортерну стрічку-сепаратор з гофробортами та поперечними профілями, яка забезпечує переміщення графітової суміші між анодом і катодом зі швидкістю 118 см/хвил., графітову суміш наносять на транспортерну стрічку-сепаратор рівномірним шаром, товщину якого регулюють валком, що розміщений над транспортерною стрічкою-сепаратором, анод має форму ножових електродів, розташованих із проміжком 10-25 мм один від одного на відстані 4-14 мм від поверхні транспортерної стрічки-сепаратора, після переміщення між анодом і катодом транспортерна стрічка-сепаратор з шаром графітової суміші проходить по циліндричній поверхні ведучого барабана, суміш утвореного при електролізі інтеркальованого графіту із сірчаною кислотою падає на приймальний лоток, а залишки налиплого на транспортерній стрічці-сепараторі інтеркальованого графіту змивають на приймальний лоток струменями води за допомогою промивних колекторів. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюSementsov Yurii Ivanovych, Piatkovskyi Mykhailo Leonidovych, Kartel Mykola Tymofiiovych, Hozhdzinskyi Serhii Martynovych

Автори російськоюСеменцов Юрий Иванович, Пятковский Михаил Леонидович, Картель Николай Тимофеевич, Гождзинський Сергей Мартынович

МПК / Мітки

МПК: C01B 31/04, C25B 1/00

Мітки: спосіб, графіту, інтеркальованого, синтезу, електрохімічного

Код посилання

<a href="https://ua.patents.su/6-97548-sposib-elektrokhimichnogo-sintezu-interkalovanogo-grafitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрохімічного синтезу інтеркальованого графіту</a>

Попередній патент: Спосіб відновлення зношених лопаток робочого колеса перекачуючого насоса

Наступний патент: Вихровий насос

Випадковий патент: Плавно регульований безконтактний трансформатор з шунтуванням магнітного потоку