Спосіб одержання вторинного чорнового свинцю з відпрацьованих свинцево-кислотних акумуляторів

Номер патенту: 112206

Опубліковано: 10.08.2016

Автори: Скосар Вячеслав Юрійович, Казача Юрій Іванович, Бурилов Сергій Володимирович, Висоцький Євген Володимирович, Шнуровий Сергій Володимирович, Дзензерський Віктор Олександрович

Формула / Реферат

Спосіб одержання вторинного чорнового свинцю з відпрацьованих свинцево-кислотних акумуляторних батарей, відповідно до якого роздроблений акумуляторний лом після розподілу на фракції та відокремлення органічних фракцій направляють на плавлення в обертову барабанну піч у складі свинецьвмісних фракцій, плавку проводять разом з відновником і флюсовими матеріалами у вигляді шихти, який відрізняється тим, що плавлення шихти в печі проводять у два етапи: на першому етапі обертання печі виконують зі зміною напрямку обертання "за годинниковою стрілкою" на обертання "проти годинникової стрілки" і назад, у режимі "погойдування", з амплітудою повороту 45-90° у кожному напрямі та частотою коливань 2-6 кол./хв, зі швидкістю подачі тепла 5-9 ккал/с на 1 т шихти, протягом 30-60 хв; на другому етапі обертання печі проводять в аналогічному режимі, з амплітудою повороту 120-180° у кожному напрямі та частотою коливань 1-3 кол./хв, зі швидкістю подачі тепла 10-15 ккал/с на 1 т шихти, протягом 3-3,5 год.

Текст

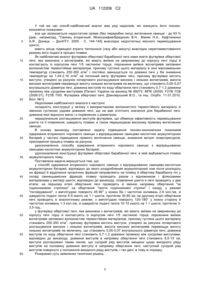

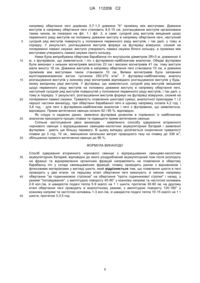

Реферат: Спосіб одержання вторинного чорнового свинцю з відпрацьованих свинцево-кислотних акумуляторних батарей, відповідно до якого роздроблений акумуляторний лом після розподілу на фракції та відокремлення органічних фракцій направляють на плавлення в обертову барабанну піч у складі свинецьвмісних фракцій. Плавку проводять разом з відновником і флюсовими матеріалами у вигляді шихти. Плавлення шихти в печі проводять у два етапи. На першому етапі обертання печі виконують зі зміною напрямку обертання "за годинниковою стрілкою" на обертання "проти годинникової стрілки" і назад, у режимі "погойдування", з амплітудою повороту 45-90° у кожному напрямі та частотою коливань 2-6 кол./хв, зі швидкістю подачі тепла 5-9 ккал/с на 1 т шихти, протягом 30-60 хв. На другому етапі обертання печі проводять в аналогічному режимі, з амплітудою повороту 120-180° у кожному напрямі та частотою коливань 1-3 кол./хв, зі швидкістю подачі тепла 10-15 ккал/с на 1 т шихти, протягом 33,5 год. Забезпечується підвищення прямого витягнення свинцю, зниження витрат енергоресурсів, прискорення процесу плавки. UA 112206 C2 (12) UA 112206 C2 UA 112206 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до кольорової металургії, призначений для одержання вторинного чорнового свинцю з відпрацьованих свинцево-кислотних акумуляторів і може знайти застосування у відповідних технологіях. Відомий спосіб одержання вторинного чорнового свинцю з відпрацьованих свинцевокислотних акумуляторних батарей, відповідно до якого плавку свинцевих агломератів і необробленого акумуляторного лому проводять у шахтній печі [Свинец вторичный: Монография / Бредихин В.Н., Маняк Н.А., Кафтаненко А.Я. – Донецк: ДонНТУ, 2005 – С. 103-104]. Недоліками способу-аналогу є наступні: плавка проводиться з наявністю необробленого акумуляторного лому, що містить великий обсяг органічних складових (корпусів, кришок, сепараторів), що обумовлює наявність органічних возгонів у газах, що відходять, які вимагають допалювання в дорогих спеціальних камерах; як паливо використовується дорогий високоякісний металургійний кокс; високий вихід відходів виробництва - шлаків і штейну; відносно низьке (93-94 %) витягнення свинцю. В даний час до процесів утилізації й переробки відпрацьованих свинцево-кислотних батарей пред'являються підвищені вимоги щодо їхньої продуктивності, максимального витягнення свинцю, зниження витрат при переробці. Тому багато підприємств переходять на плавлення шихти з вмістом свинцю в обертових барабанних печах. Для зменшення забруднення навколишнього середовища шкідливими газами органічних возгонів перед плавленням проводять розподіл акумуляторного лому на фракції, використовуючи для плавки тільки фракції, що містять свинець. За рахунок обертання печі досягається більш повний контакт між шихтою й гарячими стінками печі, а за рахунок використання газових/мазутних пальників досягається більш висока температура стінок печі й, відповідно, шихти. Ці фактори забезпечують більш інтенсивне протікання процесу плавки, його кращу керованість, що веде до прискорення реакцій відновлення у шихті з вмістом свинцю й збільшення прямого витягнення свинцю в чорновий сплав [Свинец вторичный: Монография / Бредихин В.Н., Маняк Н.А., Кафтаненко А.Я. - Донецк: ДонНТУ, 2005 - С. 135]. Важливим фактором підвищення контакту між шихтою і стінками печі, що сприяє перемішуванню компонентів шихти й інтенсифікації плавки, є раціональна конструкція футерівки обертової барабанної печі. У зоні футерівки здійснюється активний контакт із компонентами шихти і керування тепловими потоками процесу плавки [див., наприклад, "Вращающиеся цилиндрические печи", режим доступу до публікації: http://www.bibliotekar.ru/spravochnik-175-pechi-trubv/156.htm; "Математическое моделирование вращающейся барабанной печи…», режим доступу до публікації: http://www.ogbus.ru/authors/TagirovMA/TagirovMA_1.pdf]. Таким чином, для підвищення техніко-економічних показників одержання вторинного чорнового свинцю – підвищення витягнення свинцю, зниження витрат енергоресурсів та ін., доцільно зосередити зусилля розробників на двох напрямках: - удосконалення процесу перемішування й плавки шихти, що містить свинець; - удосконалення конструкції футерівки барабанної печі. Ці два напрямки найбільш ефективно розробляти разом, з огляду на взаємозв'язок між технологічним процесом в обертовій барабанній печі й особливостями конструкції футерівки печі. За найближчий аналог процесу плавки нами обрано спосіб одержання вторинного чорнового свинцю з відпрацьованих свинцево-кислотних акумуляторних батарей, відповідно до якого роздроблений акумуляторний лом після розподілу на фракції й відділення органічних фракцій (поліпропілену, ебоніту, сепараторів) направляють на плавку в обертову барабанну піч у складі свинецьвмісних фракцій, що містять свинець (металевої частини й оксидно-сульфатної пасти), плавку проводять разом з відновником і флюсовими матеріалами у вигляді шихти [Металлургическая переработка вторичного свинцового сырья: Монография / Тарасов А.В., Бессер А.Д., Мальцев В.И., Сорокина B.C. – Москва: ФГУП "Институт Гинцветмет", 2003. – С. 109-119]. Залежно від стадії процесу, плавку проводять при температурах 500-1200 °C. Паралельно з процесом плавки проводять очищення технологічних газів від пилу й повернення його на переробку в обертову барабанну піч. Спосіб-найближчий аналог у порівнянні з аналогом має ряд істотних переваг: відділення органічних складових виключає необхідність використання дорогих пристроїв допалювання; забезпечується підвищена температура плавки за рахунок використання газових (або мазутних) пальників, що приводить до прискорення всього процесу; збільшується витягнення свинцю із продуктів плавки до 95-96 % - з урахуванням повернення в піч і переробки пилу. 1 UA 112206 C2 5 10 15 20 25 30 35 40 45 50 55 60 У той же час спосіб-найближчий аналог має ряд недоліків, які знижують його технікоекономічні показники: все ще залишається недостатнім пряме (без переробки пилу) витягнення свинцю - до 93 % [див., наприклад, "Свинец вторичный: Монография/Бредихин В.Н., Маняк Н.А., Кафтаненко А.Я., Донецк. – ДонНТУ. 2005 - С. 144-145] внаслідок недостатньо якісного перемішування шихти; мають місце підвищені втрати теплоносія (газу або мазуту) внаслідок нерегламентованого режиму його подачі в процесі плавки. Як найближчий аналог футерівки обертової барабанної печі нами взята футерівка обертової печі, яка виконана з вогнетривів, які мають виїмки на зверненому до корпусу печі торці й контактують із корпусом печі 1/5 частиною торця, порожнини виїмок вогнетривів заповнені волокнистим термостійким матеріалом, причому густина цього матеріалу в зоні максимальних 3 температур становить 250-300 кг/м і постійно зменшується по довжині печі у бік зниження 3 температур на 1,44-2,16 кг/м на погонний метр футерівки печі, причому футерівка містить виступи, утворені за рахунок почергового розташування високих і низьких вогнетривів, висота високих вогнетривів перевищує висоту низьких вогнетривів на величину, що становить 0,05-0,07 внутрішнього діаметра печі, довжина виступів по ходу обертання печі становить 0,7-1,3 довжини проміжку між сусідніми виступами [Патент України на винахід № 89272. МПК (2009): F27B 7/28 (2006.01), F27B 7/00. Футерівка обертової печі. Дзензерський В.О., та інш. Опубл. 11.01.2010, бюл. №1]. Недоліками найближчого аналога є наступні: складність конструкції у зв'язку з використанням волокнистого термостійкого матеріалу зі змінною густиною уздовж довжини печі, що не має істотного значення для барабанної печі, довжина якої відносно мала і є порівняною з діаметром; нераціональне розташування виступів футерівки, що обмежує ефективність перемішування шихти та її плавлення, швидкість плавки, а також перешкоджає високому прямому витягненню свинцю. В основу винаходу поставлено задачу підвищення техніко-економічних показників одержання вторинного чорнового свинцю з відпрацьованих свинцево-кислотних акумуляторних батарей у частині підвищення прямого витягнення свинцю, зниження витрат енергоресурсів, прискорення процесу плавки за рахунок: удосконалення способу одержання вторинного чорнового свинцю з відпрацьованих свинцево-кислотних акумуляторних батарей; удосконалення конструкції футерівки обертової барабанної печі, в якій відбувається плавка акумуляторного лому. Поставлена задача вирішується тим, що: у способі одержання вторинного чорнового свинцю з відпрацьованих свинцево-кислотних акумуляторних батарей, відповідно до якого роздроблений акумуляторний лом після розподілу на фракції й відділення органічних фракцій направляють на плавку в обертову барабанну піч у складі свинецьвмісних фракцій, плавку проводять разом з відновником і флюсовими матеріалами у вигляді шихти, відповідно до винаходу, плавлення шихти в печі проводять у два етапи: на першому етапі обертання печі проводять зі зміною напрямку обертання "за годинниковою стрілкою" на обертання "проти годинникової стрілки" і назад, у режимі "погойдування", з амплітудою повороту 45-90° у кожен бік і частотою коливань 2-6 кол./хв, зі швидкістю подачі тепла 5-9 ккал/с на 1 т шихти, протягом 30-60 хв; на другому етапі обертання печі проводять в аналогічному режимі, з амплітудою повороту 120-180° у кожну сторону й частотою коливань 1-3 кол./хв, зі швидкістю подачі тепла 10-15 ккал/с на 1 т шихти, протягом 33,5 год.; у футерівці обертової печі, яка виконана з вогнетривів, які мають виїмки на зверненому до корпусу печі торці й контактують із корпусом печі 1/5 частиною торця, порожнини виїмок вогнетривів заповнені волокнистим термостійким матеріалом, причому густина цього матеріалу 3 становить 250-300 кг/м , причому футерівка містить виступи, утворені за рахунок почергового розташування високих і низьких вогнетривів, висота високих вогнетривів перевищує висоту низьких вогнетривів на величину, що становить 0,05-0,07 внутрішнього діаметра печі, довжина виступів по ходу обертання печі становить 0,7-1,3 довжини проміжку між сусідніми виступами, відповідно до винаходу, довжина виступів в напрямку обертання печі становить 8,5-15 см, виступи розташовані таким чином, що сусідній ряд виступів зміщено щодо вихідного ряду виступів на половину довжини виступу в напрямку обертання печі, наступний сусідній ряд виступів повернуто у положення вихідного ряду виступів, і так далі, в тому ж порядку. Розкриємо суть заявлених технічних рішень. 2 UA 112206 C2 5 10 15 20 25 30 35 40 45 50 55 60 1) Спочатку розглянемо технологію плавлення. Шихта, що подається в обертову барабанну піч, являє собою суміш, що складається з пошарово розташованих в ній свинецьвмісних матеріалів (металевої фракції й окисно-сульфатної пасти), флюсових матеріалів (кальцинованої соди, залізної стружки, кварциту) і відновника (коксику, кам'яного вугілля). Для максимально повного проходження реакцій відновлення свинцю та утворення однорідного шлако-штейнового розплаву необхідним є ретельне перемішування суміші для досягнення найбільшого контакту між собою матеріалів, що беруть участь у зазначених реакціях. При обертанні барабанної печі в один бік (тільки "за годинниковою стрілкою" або тільки "проти годинникової стрілки") не забезпечується досить повне перемішування шихтових матеріалів внаслідок того, що захоплення футерівкою шихти й залучення її в перемішування здійснюється переважно з одного боку шихтового шару, розташованого в печі. Другий бік шихтового шару погано залучається в процес перемішування. Наприклад, при обертанні печі "за годинниковою стрілкою" здебільшого бере участь у перемішуванні ліва частина шихтового шару, а права частина шихтового шару є недостатньо залученою в процес. При здійсненні обертання печі в режимі "погойдування", тобто з періодичною зміною напрямку обертання, має місце значно більш рівномірне перемішування матеріалів між собою, що сприяє поліпшенню умов протікання хімічних реакцій відновлення свинцю, що в остаточному підсумку підвищує ступінь його витягнення. Режим "погойдування" є аналогічним режиму коливання маятника, що обертається, тому він характеризується амплітудою та частотою. У режимі "погойдування" роботи барабанної печі в рідкому розплаві шихти виникають коливальні рухи, які за певних умов породжують вихрові потоки, що сприяють інтенсивному перемішуванню розплаву. В цьому випадку вихрові потоки значно прискорюють процес протікання реакцій відновлення свинцю, збільшують пряме його витягнення. В той же час, занадто інтенсивні вихрові потоки здатні нанести механічні руйнування футерівці обертової барабанної печі. Розглянемо тепер два етапи процесу. На першому етапі має місце попереднє змішування твердих компонентів шихти з одночасним їх сушінням. При цьому обертання печі з розташованим всередині неї шаром шихти здійснюють у режимі "погойдування" зі зміною напрямку обертання: амплітуда повороту 45-90° у кожний бік, частота коливань 2-6 кол./хв. Змішування триває протягом 30-60 хвилин, при цьому підтримують швидкість подачі тепла 5-9 ккал/с на 1 т шихти. Зазначені параметри є взаємозалежними та підібрані емпірично. Регламентована подача тепла забезпечується газовим (або мазутним) пальником. Зменшення амплітуди повороту до менш ніж 45°, зменшення частоти коливань до менш ніж 2 кол./хв, скорочення тривалості до менш ніж 30 хв, а також зменшення швидкості подачі тепла до менш ніж 5 ккал/с на 1 т шихти - призводить до нерівномірності розподілу компонентів шихти в шарі та до недостатнього ступеня сушіння шихти. Все це разом погіршує умови проведення другого етапу плавлення. Збільшення амплітуди повороту до більш ніж 90°, збільшення частоти коливань до більш ніж 6 кол./хв є недоцільним, оскільки рівномірність розподілу компонентів шихти не збільшується, але натомість зростає зношування вузлів приводу обертової печі внаслідок подолання інерційних сил при зміні напрямку обертання. Збільшення швидкості подачі тепла в піч до більш ніж 9 ккал/с на 1 т шихти недоцільно, оскільки температура, що створюється при цьому в печі, на першому етапі призводить до передчасного (до розподілу в шарі шихти її компонентів) розплавлювання флюсових складових соди й лугу, та утворення їхнього розплаву на поверхні шихти. Розплав, що утворився, не перемішується з твердими компонентами, у результаті чого значна частина соди й лугу не бере участь у реакціях відновлення свинцю, що в остаточному підсумку приводить до зниження витягнення свинцю. Крім того, підвищене подавання тепла на першому етапі призводить до перегріву футерівки печі, особливо верхньої її частини, де відсутній відвід тепла в шихту внаслідок обмеженої амплітуди коливань обертової печі, що не забезпечує контакту розігрітої футерівки із шихтовою сумішшю. Підвищення тривалості етапу до більш ніж 60 хв є недоцільним, оскільки рівномірність розподілу компонентів шихти не збільшується, але зате зростають енерговитрати. Таким чином, на першому етапі діапазони параметрів процесу, що заявляються, є оптимальними. На другому етапі, після забезпечення першим етапом рівномірності розподілу компонентів шихти, проводять її плавлення, при цьому забезпечуються оптимальні умови для відновлення свинцю та утворення шлаків за рахунок здійснення обертання барабанної печі в режимі "погойдування" і регламентованої подачі тепла газовим (або мазутним) пальником: амплітуда повороту 120-180° у кожному напрямку, частота коливань 1-3 кол./хв Плавлення триває протягом 3-3,5 год, при цьому підтримують швидкість подачі тепла 10-15 ккал/с на 1 т шихти. Ці параметри є взаємозалежними та підібрані емпірично. Зменшення амплітуди повороту до менш ніж 120°, зменшення частоти коливань до менш ніж 1 кол./хв, зменшення швидкості подачі тепла до менш ніж 10 ккал/с на 1 т шихти, а також скорочення тривалості до менш ніж 3 год - не 3 UA 112206 C2 5 10 15 20 25 30 35 40 45 50 55 60 забезпечують умов максимально повного протікання реакцій відновлення свинцю та утворення шлаків внаслідок недостатньо інтенсивного перемішування розплаву шихтової суміші. Це викликано тим, що при настільки низьких параметрах режиму "погойдування" у розплаві не збуджуються необхідні вихрові потоки. Крім того, при амплітуді повороту менш ніж 120° має місце перегрів частини футерівки, яка не входить у контакт із розплавом шихти, що здійснює відвід тепла від нагрітої полум'ям пальника футерівки. Додатково, подача тепла зі швидкістю менш ніж 10 ккал/с не забезпечує формування однорідних шлаків з достатньою для його зливання рідкотекучістю. В результаті ускладнюється зливання шлаків з роторної печі у виливницю, частина шлаків залишається в печі, що призводить до невиправданих втрат енергоносіїв у ході наступної плавки. З іншого боку, збільшення амплітуди повороту більш ніж 180°, збільшення частоти коливань до більш ніж 3 кол./хв є недоцільним, оскільки рівномірність перемішування розплаву шихти не збільшується, але натомість зростає зношування вузлів приводу барабанної печі внаслідок подолання інерційних сил при зміні напрямку її обертання. Більше того, у розплаві шихти утворюються занадто інтенсивні вихрові потоки, які можуть нанести механічні ушкодження футерівці печі й передчасно вивести її з ладу. Збільшення швидкості подавання тепла в обертову піч до більш ніж 15 ккал/с на 1 тонну шихти є недоцільним, оскільки це призводить до перегріву футерівки печі та виходу її з ладу. Крім того, має місце перегрів продуктів плавки (шлаків і чорнового свинцю), що приводить до підвищеного зношування виливниць для зливання продуктів плавки. Підвищення тривалості етапу до більш ніж 3,5 год є недоцільним, оскільки витягнення свинцю із шихти не збільшується, але зате зростають енерговитрати. Таким чином, на другому етапі діапазони параметрів процесу, що заявляються, є оптимальними. 2) Розглянемо конструкцію футерівки обертової барабанної печі. У конструкції футерівки в якості волокнистого термостійкого матеріалу може бути використана муллітокремнеземна вата. 3 Густину зазначеного матеріалу витримують у межах 250-300 кг/м , причому не потрібно дотримувати жорсткої вимоги рівномірного зменшення густини матеріалу уздовж довжини печі в бік менших температур, як у прототипі. Це значно спрощує конструкцію. Спрощення конструкції досягнуте за рахунок двох факторів: нами встановлено, що вимога рівномірного зменшення густини матеріалу уздовж довжини печі не має істотного значення для барабанної печі, довжина якої відносно мала та є порівняною з діаметром; при інтенсивній швидкій плавці шихти тепловтрати печі в зовнішнє середовище майже не залежать від параметрів густини волокнистого термостійкого матеріалу, якщо ця густина 3 витримана в інтервалі 250-300 кг/м . Дія другого фактору, з перерахованих вище, прив'язана також до переваг швидкої інтенсивної плавки, яка забезпечується заявленим нами способом одержання вторинного чорнового свинцю. Велике значення для ефективності перемішування шихти має не тільки співвідношення довжини виступів в напрямку обертання печі до проміжку між сусідніми виступами, але й абсолютне значення цієї довжини, що становить 8,5-15 см. Якщо довжина виступів футерівки буде менш 8,5 см, то погіршиться процес перемішування нерозплавленої шихти за рахунок залипання часток нерозплавленої шихти в проміжку між виступами. Якщо довжина виступів футерівки буде більше 15 см, то знову ж погіршиться процес перемішування нерозплавленої шихти за рахунок зменшення кількості виступів, що ініціюють процес перемішування. Розташування виступів футерівки, яке задано розміщенням високих вогнетривів, формує на футерівці візерунок, схожий на поперемінні ламані смужки: виступи утворять ламані смужки (наприклад білого кольору), а проміжки між виступами також утворять ламані смужки між ними (наприклад сірого кольору). Таке розташування виступів сприяє при обертанні печі виникненню потужного вихрового руху в розплаві рідкої шихти, ініційованого ламаним візерунком позицій виступів на футерівці. Вихровий рух у рідкій шихті значно прискорює процес її перемішування та процес однорідного по об'єму протікання хімічних реакцій, що збільшує пряме витягнення чорнового свинцю та прискорює в цілому весь процес плавки. Опишемо, як здійснюється заявлений спосіб на практиці. Відпрацьовані свинцево-кислотні батареї та акумулятори направляють на дроблення в молоткову дробарку, а злитий електроліт на нейтралізацію. Дроблений акумуляторний лом піддають мокрому грохоченню й гідросепаруванню, у результаті якого здрібнений матеріал розподіляється на наступні фракції: піщано-шламисту окисно-сульфатну пасту; металеву фракцію (струмовідводи та струмопровідні деталі); органічні фракції (поліпропілен, ебоніт, сепаратори). Органічні фракції додатково піддають гідросепаруванню для відділення поліпропілену від важких пластмас. Поліпропілен 4 UA 112206 C2 5 10 15 20 25 30 35 40 45 50 55 60 направляють на переробку, а важкі пластмаси - на утилізацію. Піщано-шламисту оксидносульфатну пасту і металеву фракцію направляють на ділянку шихтопідготовки для формування шихти та переробки в обертових барабанних печах. Формування шихти здійснюється з використанням бункерів-дозаторів, у які завантажуються свинецьвмісні матеріали (металева фракція та окисно-сульфатна паста), флюси (кальцинована сода, залізна стружка, кварцит) і відновник (коксик, кам'яне вугілля). Розрахункову кількість шихтових матеріалів подають на живильний конвейєр, звідки шихту шарами з компонентів направляють у завантажувальну машину. Обертову піч завантажують за допомогою віброжолоба завантажувальної машини. Піч обладнано приводними пристроями, які забезпечують обертання печі з необхідною швидкістю, амплітудою повороту та напрямком обертання з можливістю його зміни. Подавання тепла в піч виконують за допомогою газового (або мазутного) пальника, обладнаного пристроями для зміни обсягу подачі палива. Режим роботи пальника автоматично підтримується комп'ютером по встановленій програмі. Після повного завантаження обертової барабанної печі шихтою включається пальник, налаштований на режим подачі тепла зі швидкістю 5-9 ккал/с на 1 т шихти. Подавання тепла встановлюють відповідно до регульованої подачі в пальник об'єму теплоносія (газу або мазуту), залежно від його теплотворної здатності. Режим горіння підтримується комп'ютером. Потім запускають привід обертової барабанної печі, що забезпечує її обертання в режимі "погойдування" з амплітудою повороту в діапазоні 45°-90° у кожному напрямі та частотою коливань 2-6 кол./хв. Режим "погойдування" підтримується комп'ютером по встановленій програмі. При цьому швидко встановлюється температура речовини шихти порядку 500-900 °C. Змішування продовжують протягом 30-60 хв. Після закінчення першого етапу - перемішування компонентів шихти і її сушіння - роботу пальника переводять у режим подачі тепла зі швидкістю 10-15 ккал/с на 1 т шихти за рахунок збільшення обсягу теплоносія, який подається в пальник, і який розраховується по його теплотворній здатності. Одночасно обертання барабанної печі переводять у режим "погойдування" з амплітудою повороту 120-180° у кожен бік та частотою коливань 1-3 кол./хв. Аналогічно з першим етапом, режим обертання підтримується комп'ютером по встановленій програмі. При цьому швидко встановлюється температура розплаву шихти порядку 900-1200 °C. Плавлення продовжують протягом 3-3,5 год. Після закінчення плавлення продукти плавки зливають в виливниці. Чорновий свинець направляють на рафінування, шлако-штейн - на утилізацію. Наведемо конкретні приклади плавлення свинецьвмісних продуктів сепарації акумуляторного лома. Приклад 1 Шихтову суміш, що складається із шарів оксидно-сульфатної пасти, металевої фракції, кальцинованої соди, залізної стружки, кварциту та відсіву коксу, за допомогою завантажувальної машини з віброжолобом завантажили в барабанну піч. Маса шихти становила 20 т. Суміш готувалася по певній рецептурі з використанням бункерів-дозаторів. По закінченні завантаження проведено плавлення в барабанній печі з рівномірним однобічним її обертанням зі швидкістю 2 об/хв. Нагрівання шихти здійснювалося за допомогою газо-кисневого 3 пальника з подачею природного газу (теплотворною здатністю 8200 ккал на 1 м газу) зі швидкістю 14 ккал/с на 1 т шихти. Тривалість плавки склала 5 год. Загальна витрата природного 3 газу на плавку дорівнювала 614 м . Пряме витягнення свинцю склало 92 %. Приклад 2 Аналогічну шихтову суміш, виготовлену по тій же рецептурі, що й для прикладу 1, масою 20 т завантажили в ту ж барабанну піч. Плавку проводили в два етапи. На першому етапі обертання печі здійснювали в режимі "погойдування" з амплітудою повороту 60° у кожен бік та частотою коливань 4 кол./хв. Режим "погойдування" контролювався комп'ютером по заданій програмі. Нагрівання шихти здійснювалось за допомогою газо-кисневого пальника з подаванням природного газу зі швидкістю 7 ккал/с на 1 т шихти. Час першого етапу складав 40 хв. Через 40 хв. обертання печі змінили на режим "погойдування" з амплітудою оберту в кожному напрямі 150° і частотою коливань 2 кол./хв. Тепло подавалося зі швидкістю 12 ккал/с на 1 т шихти. Час другого етапу склав 3 год. Загальна тривалість плавки дорівнювала 3 год. 40 хв. Загальна 3 витрата природного газу на плавку склала 357 м . Пряме витягнення свинцю склало 94 %. Як слідує з представлених прикладів, заявлений спосіб дозволяє в порівнянні із найближчим аналогом підвищити пряме витягнення свинцю, а також знизити витрати природного газу. Розглянемо футерівку обертової барабанної печі. На фіг. 1 схематично показано футерівку печі, яка заявляється (вигляд збоку). На фіг. 2 показане розташування виступів футерівки (вигляд зсередини печі). Корпус печі 1 обкладено вогнетривами 2, які мають виїмки 3. Високі й низькі вогнетриви чергуються і утворюють виступи. Різниця висоти h високого та низького вогнетривів дорівнює 0,05-0,07 від внутрішнього діаметра печі 2R, довжина "а" виступів в 5 UA 112206 C2 5 10 15 20 25 30 напрямку обертання печі дорівнює 0,7-1,3 довжини "b" проміжку між виступами. Довжина виступів в напрямку обертання печі становить 8,5-15 см, розташування виступів організоване таким чином, як показано на фіг. 1 і фіг. 2, а саме: сусідній ряд виступів зміщений щодо первинного ряду виступів на половину довжини виступу в напрямку обертання печі, наступний сусідній ряд виступів повернуто у положення первинного ряду виступів, і так далі, у тому ж порядку. У результаті, розташування виступів формує на футерівці візерунок, схожий на поперемінні ламані смужки: виступи утворюють ламані смужки білого кольору, а проміжки між виступами утворюють ламані смужки сірого кольору. Нами була випробувана обертова барабанна піч внутрішнім діаметром 2R=3 м, довжиною 4 м, з футерівкою, що заявляється, і піч з футерівкою-найближчим аналогом. Обидві футерівки були виконані з низьких вогнетривів висотою 23 см і високих вогнетривів 41 см, тому виступи мали висоту 18 см. Довжина виступів в напрямку обертання печі становила 10 см, а довжина проміжків між виступами також становила 10 см. Виїмки вогнетривів були заповнені 3 мулітокремнеземною ватою густиною 250-270 кг/м . У футерівці-найближчому аналогу розташування виступів у кожному ряді вогнетривів відповідало розташуванню виступів у будьякому вихідному ряді виступів. У футерівці, що заявляється, сусідній ряд виступів зміщений щодо первинного ряду виступів на половину довжини виступу в напрямку обертання печі, наступний сусідній ряд виступів повернутий у положення первинного ряду виступів, і так далі, у тому ж порядку. У результаті, розташування виступів формує на футерівці візерунок, схожий на поперемінні ламані смужки. Тривалість плавлення шихтової суміші, аналогічної прикладам 1 і 2 першої частини винаходу, при обертанні барабанної печі в одному напрямку склала 4,2 год. і 3,8 год. - для печі з футерівкою-найближчим аналогом і печі з футерівкою, що заявляється, відповідно. Пряме витягнення свинцю склало 92 і 95 %, відповідно. Як слідує із наданих даних, заявлена футерівка дозволяє в порівнянні із найближчим аналогом прискорити процес плавки та підвищити пряме витягнення свинцю. Спільне застосування двох винаходів - заявленого способу одержання вторинного чорнового свинцю з відпрацьованих свинцево-кислотних акумуляторних батарей і заявленої футерівки - дають ще більшу перевагу. В цьому випадку досягається скорочення тривалості 3 плавки до 3 год. 10 хв., зменшення загальних витрат природного газу на плавку до 336 м , збільшення прямого витягнення свинцю до 96 %. ФОРМУЛА ВИНАХОДУ 35 40 45 Спосіб одержання вторинного чорнового свинцю з відпрацьованих свинцево-кислотних акумуляторних батарей, відповідно до якого роздроблений акумуляторний лом після розподілу на фракції та відокремлення органічних фракцій направляють на плавлення в обертову барабанну піч у складі свинецьвмісних фракцій, плавку проводять разом з відновником і флюсовими матеріалами у вигляді шихти, який відрізняється тим, що плавлення шихти в печі проводять у два етапи: на першому етапі обертання печі виконують зі зміною напрямку обертання "за годинниковою стрілкою" на обертання "проти годинникової стрілки" і назад, у режимі "погойдування", з амплітудою повороту 45-90° у кожному напрямі та частотою коливань 2-6 кол./хв, зі швидкістю подачі тепла 5-9 ккал/с на 1 т шихти, протягом 30-60 хв; на другому етапі обертання печі проводять в аналогічному режимі, з амплітудою повороту 120-180° у кожному напрямі та частотою коливань 1-3 кол./хв, зі швидкістю подачі тепла 10-15 ккал/с на 1 т шихти, протягом 3-3,5 год. 6 UA 112206 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюDzenzerskyi Viktor Oleksandrovych, Kazacha Yurii Ivanovych, Shnurovyi Serhii Volodymyrovych, Burylov Serhii Volodymyrovych, Skosar Viacheslav Yuriiovych

Автори російськоюДзензерский Виктор Александрович, Казача Юрий Иванович, Шнуровой Сергей Владимирович, Бурилов Сергей Владимирович, Скосарь Вячеслав Юрьевич

МПК / Мітки

МПК: C22B 13/06, C25C 1/18, C22B 7/04

Мітки: вторинного, одержання, відпрацьованих, чорнового, акумуляторів, свинцево-кислотних, свинцю, спосіб

Код посилання

<a href="https://ua.patents.su/9-112206-sposib-oderzhannya-vtorinnogo-chornovogo-svincyu-z-vidpracovanikh-svincevo-kislotnikh-akumulyatoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання вторинного чорнового свинцю з відпрацьованих свинцево-кислотних акумуляторів</a>

Попередній патент: Відвал бульдозера з комбінованою ножовою системою

Наступний патент: Спосіб одержання олігомерних [(алкокси)титанокси]боранів з вищими аліфатичними і/або фторвмісними аліфатичними алкоксирадикалами, сполученими з атомом титану

Випадковий патент: Система підйому/спуску транспортного засобу на/з судно-носій та відповідне судно-носій