Пристрій і спосіб газифікації вуглецевої речовини

Номер патенту: 114057

Опубліковано: 10.04.2017

Автори: Чжан Янь, Чень Юнцзінь, Цзянь Цунбінь, Лі Хунхай, Лі Сяофей, Сінь Вей, Гао Жуйхен, Чжан Лі

Формула / Реферат

1. Спосіб газифікації порошку вуглецевої речовини, який відрізняється тим, що включає наступні етапи:

i) забезпечують реагування вуглецевої речовини і кисневого агента газифікації і одержання сирого синтез-газу, в якому основними компонентами є CO і H2, і золи, в якій основним компонентом є неорганічна речовина;

ii) частину сирого синтез-газу з високою температурою і більшу частину зольного шлаку подають донизу для охолодження й очищення, потім охолоджений і очищений від пилу сирий синтез-газ подають на наступні процедури, при цьому охолоджений зольний шлак випускають із устаткування через випускний отвір для шлаку;

решту сирого синтез-газу і золи підіймають і змішують з охолоджувальним матеріалом для зниження температури, потім подають до охолоджувально-реакційної частини, при цьому вуглець, який не повністю прореагував, буде реагувати знову з доданим агентом газифікації; сирий синтез-газ після реакції і золу охолоджують і очищують, золу у сирому синтез-газі видаляють, таким чином, сирий синтез-газ з низькою температурою, який є відносно чистим, подають на наступні процедури.

2. Спосіб за п. 1, який відрізняється тим, що на етапі i) використовують низку форсунок для розпилення вуглецевої речовини і агента газифікації у частину для реакції газифікації пристрою.

3. Спосіб за п. 1, який відрізняється тим, що вуглецева речовина й агент газифікації швидко реагують у середовищі з високою температурою (1200~2000°C) і високим тиском (0,1~11 МПа).

4. Спосіб за п. 1, який відрізняється тим, що на етапі ii) зазначена “решта” становить приблизно 60-80% (об’єм/об’єм) загального синтез-газу, переважно приблизно 75 % (об’єм/об’єм).

5. Спосіб за п. 1, який відрізняється тим, що на етапі ii) зазначений агент газифікації являє собою водяну пару, водяний туман або CO2 або їх суміш.

6. Спосіб за п. 1, який відрізняється тим, що на етапі ii) зазначена температура, при якій здійснюють процес охолодження, становить від приблизно 800 ºC до t2 (температури розм’якшення золи).

7. Спосіб за п. 1, який відрізняється тим, що коли випускний отвір для шлаку забивається шлаком, що спричиняє підвищення тиску у випускному отворі для шлаку, об’єм газу, що подають донизу, збільшують, і повільно підвищують температуру у випускному отворі для шлаку, таким чином, забезпечують плавлення надлишкового шлаку та повернення тиску у випускному отворі для шлаку до нормального.

8. Пристрій для газифікації порошку вуглецевої речовини, який відрізняється тим, що

містить нижню частину (1) для охолодження й очищення, частину (2) для реакції газифікації, охолоджувально-реакційну частину (3) і верхню частину (4) для охолодження й очищення;

зазначена нижня частина для охолодження й очищення встановлена у нижній частині пристрою, її впускний отвір з’єднано з нижнім випускним отвором частини для реакції газифікації;

зазначена частина для реакції газифікації встановлена на нижній частині від середини пристрою, вздовж обводу частини для реакції газифікації розміщена низка форсунок, нижній випускний отвір зазначеної частини для реакції газифікації з’єднано з нижньою частиною для охолодження й очищення, а її верхній випускний отвір з’єднано з охолоджувально-реакційною частиною;

зазначена охолоджувально-реакційна частина 3 встановлена на верхній частині від середини пристрою, її впускний отвір з’єднано з верхнім випускним отвором частини для реакції газифікації, пристрій первинного охолодження встановлено у з’єднаній частині для розпилювання належної кількості охолоджувальних матеріалів;

зазначена верхня частина для охолодження й очищення встановлена у верхній частині пристрою, при цьому її впускний отвір з’єднано з випускним отвором охолоджувально-реакційної частини.

9. Пристрій за п. 8, який відрізняється тим, що зазначена нижня частина для охолодження й очищення містить пристрій швидкого охолодження, шлакову ванну, випускний отвір для шлаку, випускний отвір для синтез-газу.

10. Пристрій за п. 8, який відрізняється тим, що зазначена низка форсунок розміщена вздовж обводу зазначеної частини для реакції газифікації, причому зазначені форсунки можуть бути встановлені на 1 рівні або декількох рівнях.

11. Пристрій за п. 8, який відрізняється тим, що всередині зазначеної охолоджувально-реакційної частини встановлено пристрій для вимірювання температури.

12. Пристрій за п. 8, який відрізняється тим, що зазначена верхня частина для охолодження й очищення містить пристрій швидкого охолодження, ванну для пилу, випускний отвір для синтез-газу.

13. Пристрій за п. 8, який відрізняється тим, що пристрій первинного охолодження виконаний з можливістю розпилення належної кількості охолоджувальних матеріалів для зниження температури синтез-газу нижче t2 (температури розм’якшення золи) і вище 800 ºC.

14. Пристрій за п. 8, який відрізняється тим, що зазначені форсунки розміщені таким чином, що реагенти розпилюються для створення огороджувального ефекту (осі протилежних форсунок співпадають) або ефекту ротаційного різання (відносно до осі форсунки, дотична до такого самого кола), при цьому зазначений огороджувальний ефект або ефект ротаційного різання може відбуватися між форсунками на одному рівні або на різних рівнях.

15. Пристрій за будь-яким із пп. 8-14, який відрізняється тим, що зазначені форсунки розміщені у нижній частині від середини камери.

Текст

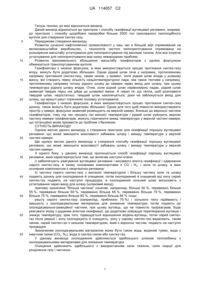

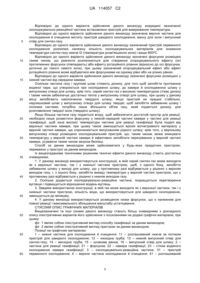

Реферат: Пристрій і спосіб газифікації сухого порошку вуглецевої речовини, при цьому пристрій містить знизу вгору: нижню частину (1) для охолодження й очищення, частину (2) для реакції газифікації, охолоджувально-реакційну частину (3) і верхню частину (4) для охолодження й очищення; при цьому пристрій первинного охолодження розміщено у з'єднанні між охолоджувально-реакційною частиною і частиною для реакції газифікації; а низка форсунок розміщена вздовж обводу у частині для реакції газифікації. Спосіб включає забезпечення виконання реакції газифікації між вуглецевою речовиною і кисневим агентом газифікації з одержанням сирого синтез-газу та золи; при цьому частину сирого синтез-газу і більшу частину золи подають донизу для охолодження і газифікації, і охолоджений сирий синтез-газ без видаленої золи подають на наступні стадії, а охолоджену золу випускають через випускний отвір для золи; решту сирого синтез-газу і зольного пилу підіймають для змішування з охолоджувальною речовиною для охолодження, і потім подають до охолоджувально-реакційної частини для виконання реакції з вуглецем, який не повністю прореагував, і доданим агентом газифікації; сирий синтез-газ і зольний пил охолоджують і очищують для видалення зольного пилу, і чистий сирий синтез-газ з низькою температурою подають на наступні стадії. Спосіб дозволяє уникати забивання золою випускного отвору для золи при способі з випуском висхідного повітря, а також уникати перегрівання у верхній частині при способі з випуском низхідного повітря, таким чином поліпшуючи показник перетворення вуглецю. UA 114057 C2 (12) UA 114057 C2 UA 114057 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки, до якої відноситься винахід Даний винахід відноситься до пристрою і способу газифікації вуглецевої речовини, зокрема, до пристрою і способу щодобової переробки більше 2000 тон пресованого пилоподібного вугілля для створення синтез-газу. Передумови створення винаходу Розвиток сучасної нафтохімічної промисловості у наш час в більшій мірі спрямований на великомасштабне виробництво, і технологія чистого пилоприготування спрямована на розширення масштабу устаткування для пилоприготування під високим тиском. Але все існуюче устаткування для пилоприготування має низку невирішених проблем. Розвиток максимального збільшення масштабу газифікаторів з однією форсункою обмежується транспортуванням вугілля. Газифікатори з низкою форсунок, в яких використовується процес протікання синтез-газу вгору, можуть бути додатково збільшені. Однак рідкий шлак тече у напрямку, протилежному напрямку протікання синтез-газу, таким чином, у момент, коли рідкий шлак впаде у шлакову ванну, він створить певну кількість низькотемпературної пари, яка також тектиме у напрямку, протилежному напрямку потоку рідкого шлаку до камери через вихід для шлаку, при цьому температура рідкого шлаку впаде. Отже, коли рідкий шлак нерівномірно падає, рідкий шлак зазвичай твердіє перш ніж дійде до шлакової ванни. А через те, що тепла, щоб розплавити твердий шлак, недостатньо, твердий шлак накопичується, доки не заблокується вихід для шлаку, що врешті-решт спричиняє поломку устаткування. Газифікатори з низкою форсунок, в яких використовується процес протікання синтез-газу донизу, також можуть бути додатково збільшені. Однак для того щоб повністю використовувати простір у камері, форсунки зазвичай розміщують на верхній камері, близько до верхньої частини газифікаторів, тому під час процесу газ високої температури і рідкий шлак руйнують верхню частину камери газифікаторів, можуть спричинити викид температури у верхній частині камери, що потенційно може призвести до проблем з безпекою. СУТНІСТЬ ВИНАХОДУ Однією метою даного винаходу є створення пристрою для газифікації порошку вуглецевої речовини, що може зменшити можливості забивань шлаку і викиду температури у верхній частині камери. Ще однією метою даного винаходу є створення способу газифікації порошку вуглецевої речовини, що може зменшити можливості забивань шлаку і викиду температури у верхній частині камери. З одного боку, у даному винаході пропонується спосіб газифікації порошку вуглецевої речовини, який характеризується тим, що включає наступні етапи: i) забезпечують реагування вуглецевої речовини і кисневого агента газифікації і одержання сирого синтез-газу, в якому основними компонентами є CO і H2, і золи та шлаку, в яких основним компонентом є неорганічна речовина; ii) частину сирого синтез-газу з високою температурою і більшу частинузоли та шлаку подають донизу для охолодження й очищення, потім охолоджений й очищений від пилу сирий синтез-газ подають на наступні процедури, а охолоджений зольний шлак випускають з устаткування через вихід для шлаку (шлаковий вихід), причому зазначена "більша частина" означає, наприклад, більше 50 %, переважно більше 55 %, переважно більше 60 %, переважно більше 65 %, переважно більше 70 %, переважно більше 75 %, переважно більше 80 %, переважно більше 85 % тощо; решту сирого синтез-газу (наприклад, приблизно 70 %) і зольного пилу підіймають і змішують з охолоджувальним матеріалом для зниження температури, потім подають до охолоджувально-реакційної частини, при цьому вуглець, що не повністю прореагував, буде реагувати знову з доданим агентом газифікації, що додатково покращує перетворення вуглецю і знижує температуру; крім того, підвищується відношення водень-вуглець; потім сирий синтезгаз після реакції і золу охолоджують й очищують, золу у сирому синтез-газі видаляють, таким чином, сирий синтез-газ з низькою температурою, який є відносно чистим, подають на наступні процедури. Зазначеним охолоджувальним матеріалом може бути також вода, водяний туман, вода з інертним газом (CO2, N2), вода із синтез-газом або синтез-газ. У даному винаході охолодження здійснюється здебільшого шляхом теплообміну з охолоджувальними матеріалами для зниження температури. Очищення здійснюють здебільшого з використанням сили тяжіння, сили інерції для розділення газу і частинок. 1 UA 114057 C2 5 10 15 20 25 30 35 40 45 50 55 60 Зниження температури означає розпилення у певній кількості охолоджувального матеріалу для зниження температури змішаного газу до певної точки (наприклад, 900ºC); охолодження означає розпилення у надлишковій кількості охолоджувального матеріалу, між яким і газом відбувається достатній теплообмін, при цьому різниця температур перед охолодженням і після охолодження буде навіть більшою. Очищення включає видалення пилу і крапель рідини у синтез-газі, а видалення пилу не включає видалення води. Відповідно до одного варіанта здійснення даного винаходу на етапі i) використовують форсунки для розпилення вуглецевої речовини і агента газифікації у частину для реакції газифікації пристрою. Відповідно до одного варіанта здійснення даного винаходу у середовищі з високою температурою (1200ºC ~ 2000ºC) і з високим тиском (0,1 МПа ~ 11 МПа) зазначені вуглецева речовина й агент газифікації швидко реагують. Зазвичай за певного тиску температура реакції буде змінюватись. У даному винаході зазначена швидка реакція означає реакцію, що закінчується менш ніж за 10 секунд, 90 % реакції закінчуються менш ніж за 5 секунд. Відповідно до одного варіанта здійснення даного винаходу на етапі ii) зазначена "решта" означає приблизно 60-80 % (об'єм/об'єм) загального синтез-газу, переважно приблизно 75 % (об'єм/об'єм). Відповідно до одного варіанта здійснення даного винаходу на етапі ii) зазначений агент газифікації являє собою водяну пару, водяний туман або CO2 або їх суміш. Відповідно до одного варіанта здійснення даного винаходу на етапі ii) зазначена температура, при якій здійснюють процес охолодження, становить від приблизно 800ºC до t2 (температура розм'якшення золи), у даному документі золи тобто зольного пилу. Відповідно до одного варіанта здійснення даного винаходу, коли випускний отвір для шлаку забивається шлаком, що спричиняє підвищення тиску у випускному отворі для шлаку, доцільно збільшувати об'єм газу, який подається донизу і повільно підвищувати температуру у випускному отворі для шлаку, при цьому надлишковий шлак може плавитися, доки тиск у випускному отворі для шлаку не повернеться до нормального. З іншого боку, у даному винаході пропонується пристрій для газифікації порошку вуглецевої речовини, який характеризується тим, що містить нижню частину 1 для охолодження й очищення, частину 2 для реакції газифікації, охолоджувально-реакційну частину 3 і верхню частину 4 для охолодження й очищення. Зазначена нижня частина 1 для охолодження й очищення встановлена у нижній частині пристрою, її впускний отвір з'єднано з нижнім випускним отвором частини 2 для реакції газифікації. Зазначена частина 2 для реакції газифікації знаходиться у нижній частині від середини пристрою. Вздовж обводу частини 2 для реакції газифікації розміщена низка форсунок, нижній випускний отвір зазначеної частини 2 для реакції газифікації з'єднано з нижньою частиною 1 для охолодження й очищення, а її верхній випускний отвір з'єднано з охолоджувально-реакційною частиною 3. Зазначена охолоджувально-реакційна частина 3 встановлена на верхній частині від середини пристрою, її впускний отвір з'єднано з верхнім випускним отвором частини 2 для реакції газифікації, пристрій 31 первинного охолодження встановлено у з'єднаній частині для розпилювання належної кількості охолоджувальних матеріалів, щоб, з одного боку, охолоджувати газ і, з іншого боку, додавати додатковий реагент для подальшого продовження реакції газифікації вуглецю у охолоджувально-реакційній частині 3, щоб можна було підвищити відношення водень-вуглець синтез-газу. Зазначена верхня частина 4 для охолодження й очищення встановлена на верхній частині пристрою, її впускний отвір з'єднано з випускним отвором охолоджувально-реакційної частини 3. Відповідно до одного варіанта здійснення даного винаходу зазначена нижня частина для охолодження й очищення містить пристрій швидкого охолодження, шлакову ванну, випускний отвір для шлаку, випускний отвір для синтез-газу. Відповідно до одного варіанта здійснення даного винаходу вздовж обводу частини для реакції газифікації розміщена низка форсунок, при цьому зазначені форсунки можуть бути встановлені на 1 рівні або декількох рівнях. Відповідно до одного варіанта здійснення даного винаходу зазначені форсунки встановлені у нижній частині від середини камери газифікації, тому під час реакції газ з високою температурою і рідкий шлак знаходяться далеко від верхньої частини камери, підіймається лише частина синтез-газу, що запобігає спусканню шлаку і частковому перегріванню. 2 UA 114057 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відповідно до одного варіанта здійснення даного винаходу всередині зазначеної охолоджувально-реакційної частини встановлено пристрій для вимірювання температури. Відповідно до одного варіанта здійснення даного винаходу зазначена верхня частина для охолодження й очищення містить пристрій швидкого охолодження, ванну для золи і випускний отвір для синтез-газу. Відповідно до одного варіанта здійснення даного винаходу зазначений пристрій первинного охолодження розпилює належну кількість охолоджувальних матеріалів для зниження температури синтез-газу нижче t2 (температури розм'якшення золи) і вище 800ºC. Відповідно до одного варіанта здійснення даного винаходу зазначені форсунки розміщені таким чином, що реагенти розпилюються для створення огороджувального ефекту (осі протилежних форсунок співпадають) або ефекту ротаційного різання (відносно до осі форсунки, дотична до такого самого кола), при цьому зазначений огороджувальний ефект або ефект ротаційного різання може відбуватися між форсунками на одному рівні або на різних рівнях. Відповідно до одного варіанта здійснення даного винаходу зазначені форсунки розміщені у нижній частині від середини камери. Оскільки частина газу і крупний шлак стікають донизу, для того щоб запобігти протіканню водяної пари, що утворюється при охолодженні шлаку, до камери й охолодженню шлаку у випускному отворі для шлаку, крім того, сирий синтез-газ з високою температурою стікає донизу і таким чином забезпечує достатньо тепла у випускному отворі для шлаку, при цьому у даному місці запобігають накопиченню твердого шлаку; якщо пристрій не працює стабільно, надлишковий шлак у випускному отворі для шлаку твердіє; щоб запобігти забиванню шлаку і поломки системи, потрібно лише збільшити об'єм газу, який подається донизу, для розплавлення твердої золи (твердого шлаку). Якщо більша частина газу подається вгору, щоб забезпечити достатній простір для реакції, необхідно лише розмістити форсунку у нижній-середній частині камери у частині для реакції газифікації, щоб зона високої температури частини для реакції газифікації була подалі від верхньої частини камери, при цьому також зменшується ерозія вогнетривкого матеріалу у верхній частині камери, що спричинюється випусканням рідкого шлаку; крім того, у верхньому випускному отворі розміщено охолоджувальний пристрій, що, таким чином, може знижувати температуру у верхній частині камери й ефективно запобігати перегріванню у верхній частині камери, усуваючи таким чином загрози безпеці. Спосіб за даним винаходом може здійснюватися у будь-яких придатних пристроях, переважно у пристрої за даним винаходом. Із вищезгаданими технічними рішенням технічні ефекти даного винаходу стають достатньо очевидними. 1. У даному винаході використовується конструкція, в якій сирий синтез-газ може виходити як з верхньої частини, так і з нижньої частини пристрою, щоб, з одного боку, запобігти забиванню шлаку у виході для шлаку, що у противному разі відбувається у рішенні з верхнім виходом газу, і, з іншого боку, запобігти викиду температури у верхній частині пристрою, що у противному разі відбувається у рішенні з нижнім виходом газу. 2. Оскільки додається охолоджувально-реакційна частина, покращується перетворення вуглецю і підвищується відношення водень-вуглець. 3. Завдяки використанню конструкції, в якій газ може виходити як з верхньої частини, так і з нижньої частини пристрою, кількість води, що використовується для швидкого охолодження, зменшується до мінімуму. 4. У даному винаході використовується розміщення низки форсунок, що є належним для повної реакції і максимального збільшення масштабу устаткування. СТИСЛИЙ ОПИС ГРАФІЧНИХ МАТЕРІАЛІВ Вищезазначені та інші ознаки даного винаходу стануть більш очевидними з докладного опису ілюстративних варіантів його здійснення з посиланнями на додані графічні матеріали, при цьому: фіг. 1 являє собою ілюстративний вигляд способу газифікації за даним винаходом; фіг. 2 являє собою ілюстративний вигляд пристрою за даним винаходом. Позиції на графічних матеріалах: 1 – нижня частина для охолодження й очищення; 11 – розташований нижче за потоком пристрій для швидкого охолодження; 12 – низхідна труба; 13 – нижній випускний отвір для синтез-газу; 14 – висхідна труба; 15 – шлакова ванна; 16 – випускний отвір для шлаку; 2 – частина для реакції газифікації; 21 – форсунка; 22 – камера газифікації; 23 – стінка водяного охолодження камери газифікації; 3 – охолоджувально-реакційна частина; 31 – пристрій первинного охолодження; 4 – верхня частина охолодження й очищення; 41 – розташований 3 UA 114057 C2 5 10 15 20 25 30 35 40 45 50 55 60 вище за потоком пристрій для швидкого охолодження; 42 – відхилювальна труба; 43 – відхилювальний пристрій; 44 – розпилювальний пристрій; 45 – пристрій для розділення; 46 – верхній випускний отвір для синтез-газу; 47 – ванна для золи; 5 – оболонка. ДОКЛАДНИЙ ОПИС ПЕРЕВАЖНИХ ВАРІАНТІВ ЗДІЙСНЕННЯ ВИНАХОДУ Далі з посиланнями на додані графічні матеріали, на яких однаковими позиціями позначені однакові елементи, докладно будуть описані ілюстративні варіанти здійснення даного винаходу. Однак цей винахід може здійснюватися у багатьох різних формах і не повинен тлумачитися як обмежений варіантом здійснення, викладеним у даному документі. Приклад 1 Як показано на фіг. 1, пропонується спосіб газифікації порошку вуглецевої речовини, який характеризується тим, що включає наступні етапи. За допомогою використання 8 форсунок для розпилення вуглецевої речовини (пилоподібного вугілля) разом із агентом газифікації (туманом водяної пари) у частину 2 для реакції газифікації устаткування у середовищі з високою температурою від 1200ºC до 1800ºC, високим тиском 4,5 МПа, відбувається їх швидка реакція й утворення сирого синтез-газу, основними компонентами якого є CO і H2, і золи, основним компонентом якої є неорганічна речовина. Приблизно 25 % сирого синтез-газу з високою температурою і більшу частину зольного шлаку подавали донизу до частини 1 охолодження й очищення; охолоджений і очищений сирий синтез-газ потім подавали на наступні процедури, при цьому охолоджений зольний шлак випускали з устаткування через вихід для шлаку. Приблизно 75 % сирого синтез-газу з високою температурою і золу з високою температурою подавали вгору і змішували з водяним туманом для зниження температури, а потім подавали до охолоджувально-реакційної частини 3; на цій стадії вуглець, що не повністю прореагував, реагував знову з доданою H2О, що додатково покращувало перетворення вуглецю і знижувало температуру; крім того, підвищувалося відношення водень-вуглець. Після реакції сирий синтез-газ і зольний пил продовжували подавати вгору, швидко охолоджували і потім вводили до верхньої частини 4 для охолодження й очищення, пропускали через водяну баню, частину для розділення за допомогою тарілок, частину для розділення у циклонному сепараторі тощо для охолодження й очищення, видалення пилу у сирому синтезгазі, потім сирий синтез-газ з низькою температурою, який є відносно чистим, подавали на наступні процедури. Приклад 2 Як показано на фіг. 2, пропонується пристрій для газифікації вуглецевої речовини, який характеризується тим, що містить нижню частину 1 для охолодження й очищення, частину 2 для реакції газифікації, охолоджувально-реакційну частину 3, верхню частину 4 для охолодження й очищення й оболонку 5. Зазначена нижня частина 1 для охолодження й очищення знаходиться у нижній частині пристрою, при цьому її впускний отвір з'єднано з нижнім випускним отвором частини 2 для реакції газифікації. Зазначена нижня частина 1 для охолодження й очищення містить розташований нижче за потоком пристрій 11 для швидкого охолодження, низхідну трубу 12, нижній випускний отвір 13 для синтез-газу, висхідну трубу 14, шлакову ванну 15, випускний отвір 16 для шлаку тощо. Зазначена частина 2 для реакції газифікації знаходиться у нижній частині від середини пристрою. Шість форсунок розміщені вздовж обводу частини 2 для реакції газифікації; форсунки розміщені на одному рівні, при цьому нижній випускний отвір зазначеної частини 2 для реакції газифікації з'єднано з нижньою частиною 1 для охолодження й очищення, а її верхній випускний отвір з'єднано з охолоджувально-реакційною частиною 3. Зазначені форсунки 21 розміщені таким чином, що розпилюваний реагент може йти шляхом, що створює ротаційне різання (відносно до осі форсунки, дотична до такого самого кола), і воно являє собою ротаційне різання форсунок на одному рівні. Зазначена охолоджувально-реакційна частина 3 знаходиться у верхній частині від середини пристрою. Її впускний отвір з'єднано з верхнім випускним отвором частини 2 для реакції газифікації. Пристрій 31 первинного охолодження встановлено у з'єднаній частині для розпилювання належної кількості водяного туману, щоб, з одного боку, охолоджувати газ і, з іншого боку, додавати реагент для подальшого продовження реакції газифікації вуглецю у золі у охолоджувально-реакційній частині 3. Після реакції сирий синтез-газ продовжує підійматися вгору, проходить через розташований вище за потоком пристрій 41 швидкого охолодження, щоб швидко охолодитися, потім проходить по відхилювальній трубі 42, проходить у ванну 47 для золи, для обробки у водяній 4 UA 114057 C2 5 10 15 20 25 30 35 40 45 50 55 бані, потім через відхилювальний пристрій 43 для відділення великих часток у золі, проходить через розпилювальний пристрій 44 для зволоження, потім проходить через пристрій 45 для розділення для видалення частинок у синтез-газі, потім виходить з верхнього випускного отвору 46 для синтез-газу і подається на наступні процедури. Зазначена верхня частина 4 для охолодження й очищення встановлена на верхній частині пристрою, її впускний отвір з'єднано з випускним отвором охолоджувально-реакційної частини 3; при цьому вона містить розташований вище за потоком пристрій 41 швидкого охолодження, відхилювальну трубу 42, відхилювальний пристрій 43, розпилювальний пристрій 44, пристрій 45 для розділення, верхній випускний отвір 46 для синтез-газу, ванну 47 для золи тощо. Приклад 3 Як показано на фіг. 2, пропонується пристрій для газифікації вуглецевої речовини, який характеризується тим, що містить нижню частину 1 для охолодження й очищення, частину 2 для реакції газифікації, охолоджувально-реакційну частину 3, верхню частину 4 для охолодження й очищення й оболонку 5. Зазначена нижня частина 1 для охолодження й очищення знаходиться у нижній частині пристрою, при цьому її впускний отвір з'єднано з нижнім випускним отвором частини 2 для реакції газифікації. Вона містить розташований нижче за потоком пристрій 11 швидкого охолодження, шлакову ванну, випускний отвір для шлаку, випускний отвір для синтез-газу тощо. Зазначена частина 2 для реакції газифікації знаходиться у нижній частині від середини пристрою. По чотири форсунки розміщені на кожному рівні вздовж обводу частини 2 для реакції газифікації; при цьому форсунки розміщені на 2 рівнях. Нижній випускний отвір зазначеної частини 2 для реакції газифікації з'єднано з нижньою частиною 1 для охолодження й очищення, а її верхній випускний отвір з'єднано з охолоджувально-реакційною частиною 3. Зазначені форсунки 21 розміщені таким чином, що реагенти розпилюються для створення огороджувального ефекту (осі протилежних форсунок співпадають), при цьому зазначений огороджувальний ефект може відбуватися між форсунками на різних рівнях. Зазначена охолоджувально-реакційна частина 3 знаходиться у верхній частині від середини пристрою. Її впускний отвір з'єднано з верхнім випускним отвором частини 2 для реакції газифікації. Пристрій 31 первинного охолодження встановлено у з'єднаній частині для розпилювання належної кількості водяного туману, щоб, з одного боку, охолоджувати газ і, з іншого боку, щоб потім додавати реагент для подальшого продовження реакції газифікації вуглецю у золі у охолоджувально-реакційній частині. Після реакції сирий синтез-газ продовжує підійматися вгору до верхньої частини 4 для охолодження й очищення, при цьому впускний отвір зазначеної верхньої частини 4 для охолодження й очищення з'єднано з випускним отвором охолоджувально-реакційної частини 3. Сирий синтез-газ з високою температурою, який подається у верхню частину 4 для охолодження й очищення, проходить через розташований вище за потоком пристрій 41 швидкого охолодження, щоб знову швидко охолодитися, потім проходить по відхилювальній трубі 42, проходить у ванну 47 для золи, для обробки у водяній бані, потім через відхилювальний пристрій 43 для відділення великих часток у золі, проходить через розпилювальний пристрій 44 для зволоження, потім проходить через пристрій 45 для розділення для видалення частинок у синтез-газі, потім виходить з верхнього випускного отвору 46 для синтез-газу і подається на наступні процедури. ФОРМУЛА ВИНАХОДУ 1. Спосіб газифікації порошку вуглецевої речовини, який відрізняється тим, що включає наступні етапи: i) забезпечують реагування вуглецевої речовини і кисневого агента газифікації і одержання сирого синтез-газу, в якому основними компонентами є CO і H2, і золи, в якій основним компонентом є неорганічна речовина; ii) частину сирого синтез-газу з високою температурою і більшу частину зольного шлаку подають донизу для охолодження й очищення, потім охолоджений і очищений від пилу сирий синтез-газ подають на наступні процедури, при цьому охолоджений зольний шлак випускають із устаткування через випускний отвір для шлаку; решту сирого синтез-газу і золи підіймають і змішують з охолоджувальним матеріалом для зниження температури, потім подають до охолоджувально-реакційної частини, при цьому вуглець, який не повністю прореагував, буде реагувати знову з доданим агентом газифікації; сирий синтез-газ після реакції і золу охолоджують і очищують, золу у сирому синтез-газі 5 UA 114057 C2 5 10 15 20 25 30 35 40 45 50 55 видаляють, таким чином, сирий синтез-газ з низькою температурою, який є відносно чистим, подають на наступні процедури. 2. Спосіб за п. 1, який відрізняється тим, що на етапі i) використовують низку форсунок для розпилення вуглецевої речовини і агента газифікації у частину для реакції газифікації пристрою. 3. Спосіб за п. 1, який відрізняється тим, що вуглецева речовина й агент газифікації швидко реагують у середовищі з високою температурою (1200~2000 ºC) і високим тиском (0,1~11 МПа). 4. Спосіб за п. 1, який відрізняється тим, що на етапі ii) зазначена "решта" становить приблизно 60-80 % (об'єм/об'єм) загального синтез-газу, переважно приблизно 75 % (об'єм/об'єм). 5. Спосіб за п. 1, який відрізняється тим, що на етапі ii) зазначений агент газифікації являє собою водяну пару, водяний туман або CO2 або їх суміш. 6. Спосіб за п. 1, який відрізняється тим, що на етапі ii) зазначена температура, при якій здійснюють процес охолодження, становить від приблизно 800 ºC до t2 (температури розм'якшення золи). 7. Спосіб за п. 1, який відрізняється тим, що коли випускний отвір для шлаку забивається шлаком, що спричиняє підвищення тиску у випускному отворі для шлаку, об'єм газу, що подають донизу, збільшують, і повільно підвищують температуру у випускному отворі для шлаку, таким чином, забезпечують плавлення надлишкового шлаку та повернення тиску у випускному отворі для шлаку до нормального. 8. Пристрій для газифікації порошку вуглецевої речовини, який відрізняється тим, що містить нижню частину (1) для охолодження й очищення, частину (2) для реакції газифікації, охолоджувально-реакційну частину (3) і верхню частину (4) для охолодження й очищення; зазначена нижня частина для охолодження й очищення встановлена у нижній частині пристрою, її впускний отвір з'єднано з нижнім випускним отвором частини для реакції газифікації; зазначена частина для реакції газифікації встановлена на нижній частині від середини пристрою, вздовж обводу частини для реакції газифікації розміщена низка форсунок, нижній випускний отвір зазначеної частини для реакції газифікації з'єднано з нижньою частиною для охолодження й очищення, а її верхній випускний отвір з'єднано з охолоджувально-реакційною частиною; зазначена охолоджувально-реакційна частина (3) встановлена на верхній частині від середини пристрою, її впускний отвір з'єднано з верхнім випускним отвором частини для реакції газифікації, пристрій первинного охолодження встановлено у з'єднаній частині для розпилювання належної кількості охолоджувальних матеріалів; зазначена верхня частина для охолодження й очищення встановлена у верхній частині пристрою, при цьому її впускний отвір з'єднано з випускним отвором охолоджувальнореакційної частини. 9. Пристрій за п. 8, який відрізняється тим, що зазначена нижня частина для охолодження й очищення містить пристрій швидкого охолодження, шлакову ванну, випускний отвір для шлаку, випускний отвір для синтез-газу. 10. Пристрій за п. 8, який відрізняється тим, що зазначена низка форсунок розміщена вздовж обводу зазначеної частини для реакції газифікації, причому зазначені форсунки можуть бути встановлені на 1 рівні або декількох рівнях. 11. Пристрій за п. 8, який відрізняється тим, що всередині зазначеної охолоджувальнореакційної частини встановлено пристрій для вимірювання температури. 12. Пристрій за п. 8, який відрізняється тим, що зазначена верхня частина для охолодження й очищення містить пристрій швидкого охолодження, ванну для пилу, випускний отвір для синтезгазу. 13. Пристрій за п. 8, який відрізняється тим, що пристрій первинного охолодження виконаний з можливістю розпилення належної кількості охолоджувальних матеріалів для зниження температури синтез-газу нижче t2 (температури розм’якшення золи) і вище 800 ºC. 14. Пристрій за п. 8, який відрізняється тим, що зазначені форсунки розміщені таким чином, що реагенти розпилюються для створення огороджувального ефекту (осі протилежних форсунок співпадають) або ефекту ротаційного різання (відносно до осі форсунки, дотична до такого самого кола), при цьому зазначений огороджувальний ефект або ефект ротаційного різання може відбуватися між форсунками на одному рівні або на різних рівнях. 15. Пристрій за будь-яким із пп. 8-14, який відрізняється тим, що зазначені форсунки розміщені у нижній частині від середини камери. 6 UA 114057 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюCarbonaceous substance gasification device and method

Автори англійськоюJiang, Congbin, Xin, Wei, Li, Honghai, Gao, Ruiheng, Chen, Yongjin, LI, Xiaofei, Zhang Yan, Zhang, Li

Автори російськоюЦзянь Цунбинь, Синь Вэй, Ли Хунхай, Гао Жуйхэн, Чэнь Юнцзинь, Ли Сяофэй, Чжан Янь, Чжан Ли

МПК / Мітки

МПК: C10J 3/04, C10J 3/52, C10J 3/48

Мітки: газифікації, пристрій, вуглецевої, спосіб, речовини

Код посилання

<a href="https://ua.patents.su/9-114057-pristrijj-i-sposib-gazifikaci-vuglecevo-rechovini.html" target="_blank" rel="follow" title="База патентів України">Пристрій і спосіб газифікації вуглецевої речовини</a>

Попередній патент: Спосіб лікування гіперпігментації шкіри мікродозами аскорбінової кислоти за індріксоном-йовбак

Наступний патент: Побутовий лічильник газу

Випадковий патент: Спосіб відновлення наплавленням складнопрофільних деталей кульового млина