Спосіб очищення та сепарації сипучої суміші і пристрій для його здійснення

Формула / Реферат

1. Спосіб очищення та сепарації сипучої суміші, при якому зернову суміш завантажують у бункер з подальшим гравітаційним подаванням часток суміші з нього у похилений обертовий решітний барабан, в якому суміш під час обертання барабана пересувається вздовж нього, а також на суміш механічно впливають обертовими лопатками, який відрізняється тим, що сипучу суміш швидкообертальним рухом барабана рівномірно розподіляють за всією циліндричною його поверхнею з утворенням двошарової структури, причому нижній статичний шар суміші примусово притискають безпосередньо до внутрішньої поверхні барабана відцентровими силами, а у верхньому шарі механічним впливом обертових лопаток утворюють псевдокиплячу структуру з одночасним гравітаційним зсувом цієї частини шару суміші вздовж барабана та з частково-поступовим переводом у нижній статичний шар відцентровими силами, а також кожну фракцію відсепарованого матеріалу спрямовують у відповідні збірники фракцій обмежувачами, що огинають зовні барабан, а отвори у решітному барабані очищують від застряглих в них зернин нерухомою щіткою.

2. Пристрій для здійснення способу очищення та сепарації за п. 1, який містить завантажувальний бункер та обертовий решітний барабан з отворами, встановлений під кутом до горизонту, під яким розташований збірник фракції, а також всередині барабана встановлені на валу обертові лопатки з зазором між кінцями лопаток та поверхнею барабана, який відрізняється тим, що поверхня швидкообертового барабана поділена на ділянки з отворами різного розміру, що збільшуються за довжиною барабана у напрямку від завантажувального бункера, причому отвори можуть бути як круглими, так й щілинними, або іншої форми, залежно від виду суміші, що сепарується, та під барабаном розташована відповідна до кількості ділянок з різними отворами у барабані кількість збірників фракцій, а також лопатки виконані суцільними за довжиною барабана та встановлені радіально на валу їх обертання, а зовні барабана встановлені щітки для очищення отворів у барабані, а сам барабан зовні вкритий кожухом, поділеним перегородками на сектори за довжиною, причому розмір секторів відповідає розміру ділянок з різними отворами у барабані.

Текст

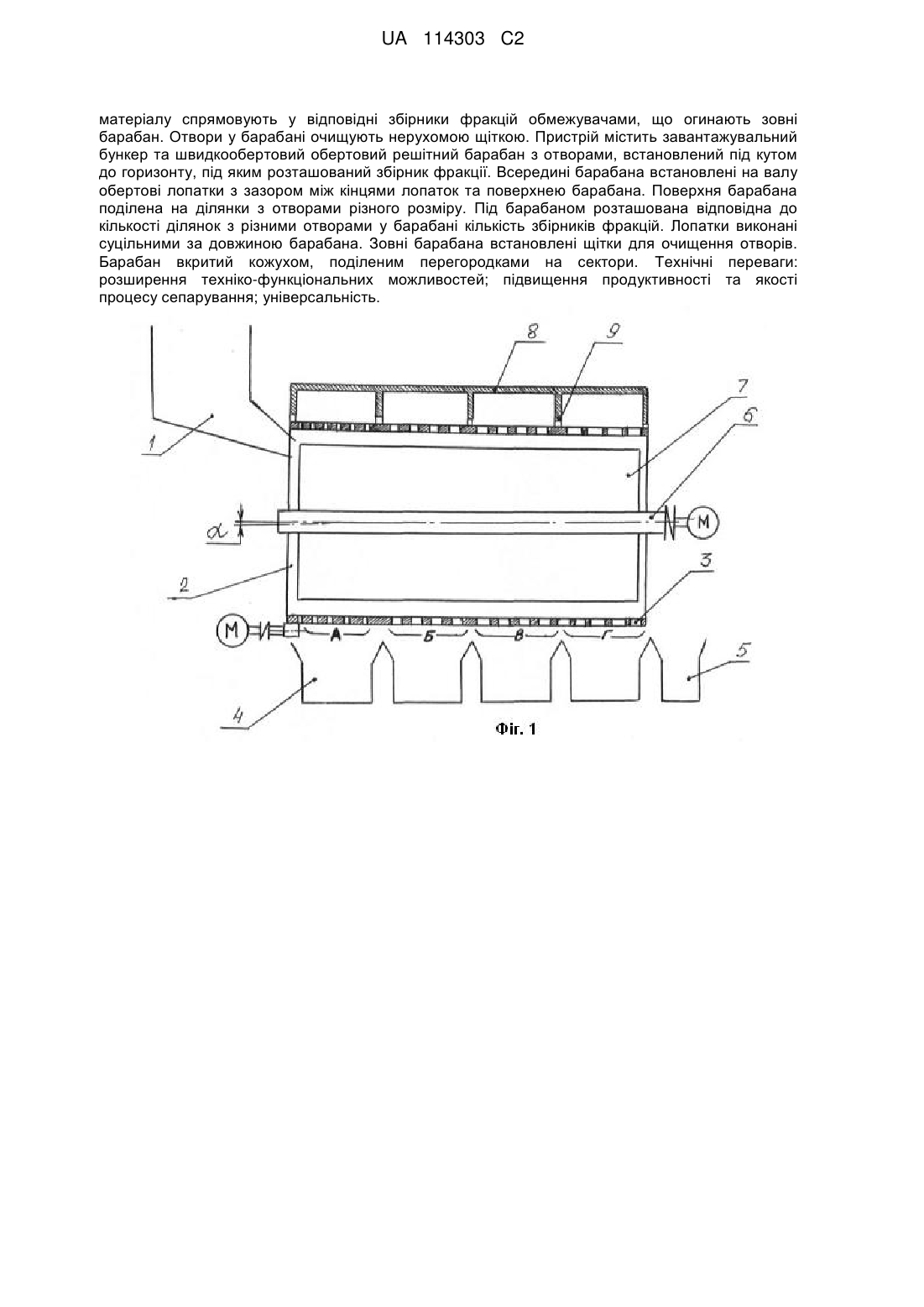

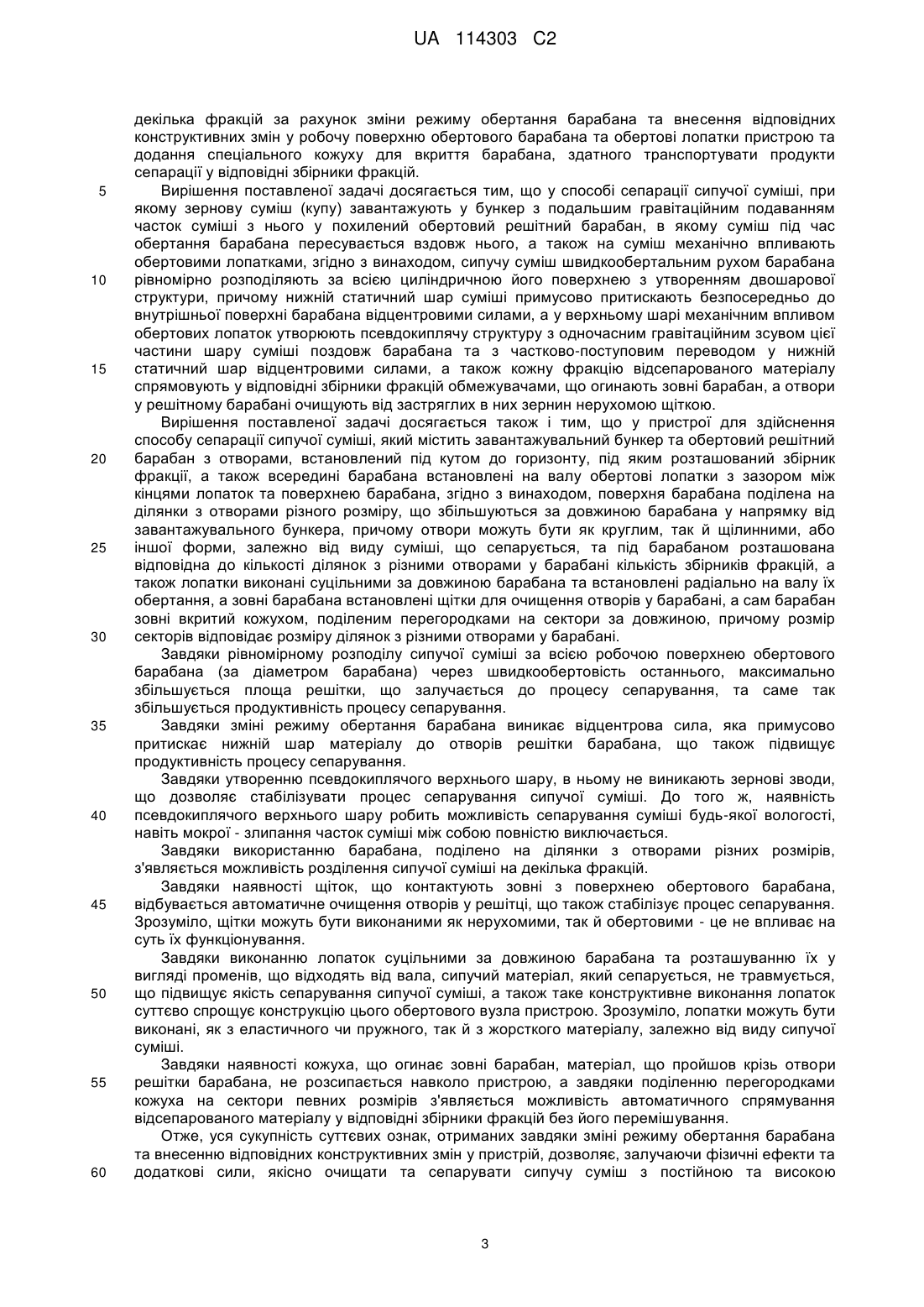

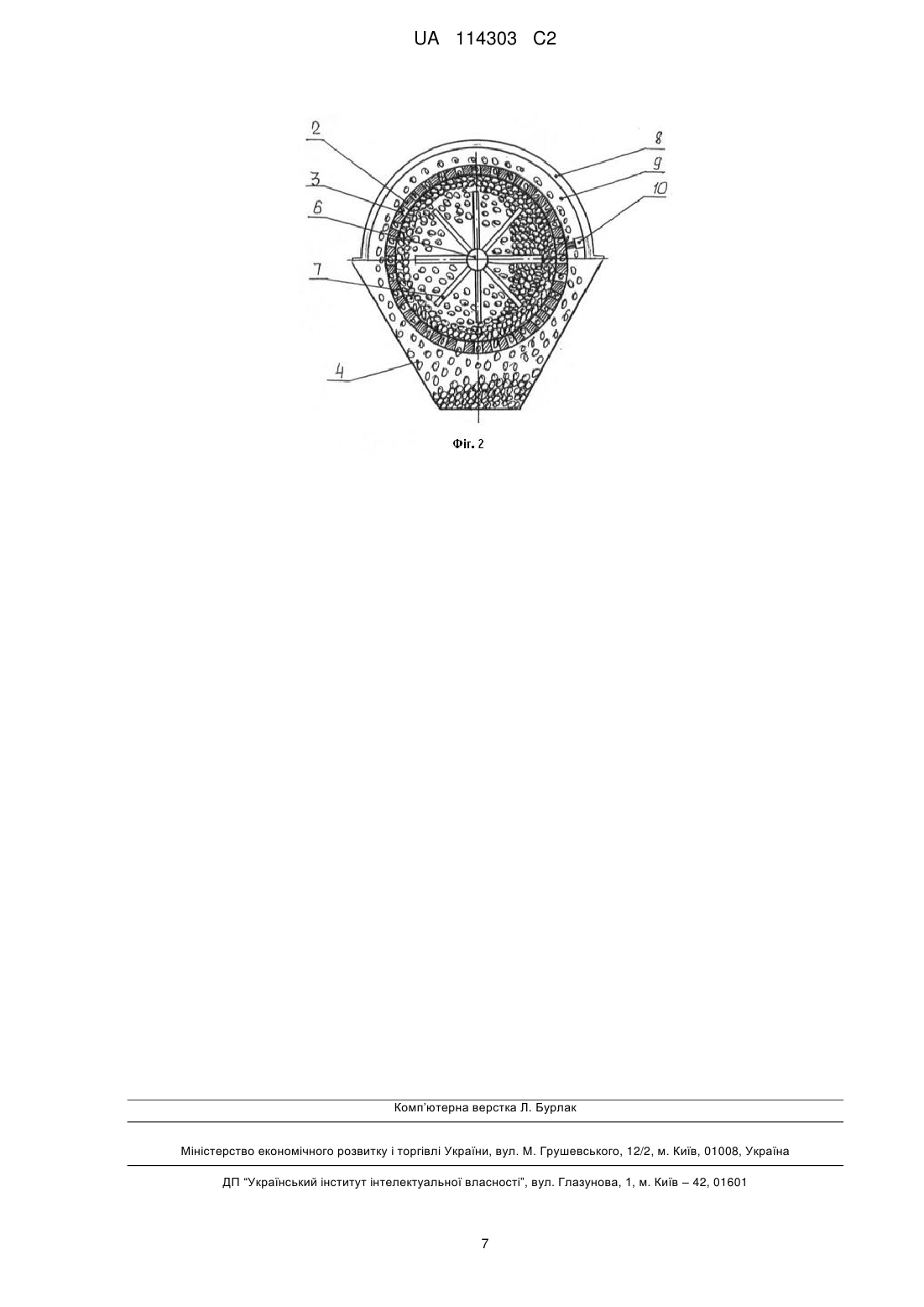

Реферат: Винаходи належать до способів та пристроїв для очищення і сепарування сипучих матеріалів та можуть бути використані, переважно, у сільському господарстві для очищення з одночасним сортування насіння злакових, трав'янистих та інших сільськогосподарських культур, на елеваторах, селекційних станціях, у фермерських господарствах, у мукомельному і комбікормовому виробництві, а також у хімічній, вугільній та інших галузях промисловості. Спосіб очищення та сепарації сипучої суміші, при якому зернову суміш завантажують у бункер з подальшим подаванням часток у похилений обертовий решітний барабан, в якому суміш швидкообертальним рухом барабана рівномірно розподіляють за всією циліндричною його поверхні з утворенням двошарової структури. Нижній статичний шар суміші примусово притискають безпосередньо до поверхні барабана відцентровими силами. У верхньому шарі механічним впливом обертових лопаток утворюють псевдокиплячу структуру з одночасним гравітаційним зсувом цієї частини шару суміші вздовж барабана та з частково-поступовим переводом у нижній статичний шар відцентровими силами. Кожну фракцію відсепарованого UA 114303 C2 (12) UA 114303 C2 матеріалу спрямовують у відповідні збірники фракцій обмежувачами, що огинають зовні барабан. Отвори у барабані очищують нерухомою щіткою. Пристрій містить завантажувальний бункер та швидкообертовий обертовий решітний барабан з отворами, встановлений під кутом до горизонту, під яким розташований збірник фракції. Всередині барабана встановлені на валу обертові лопатки з зазором між кінцями лопаток та поверхнею барабана. Поверхня барабана поділена на ділянки з отворами різного розміру. Під барабаном розташована відповідна до кількості ділянок з різними отворами у барабані кількість збірників фракцій. Лопатки виконані суцільними за довжиною барабана. Зовні барабана встановлені щітки для очищення отворів. Барабан вкритий кожухом, поділеним перегородками на сектори. Технічні переваги: розширення техніко-функціональних можливостей; підвищення продуктивності та якості процесу сепарування; універсальність. UA 114303 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винаходи належать до способів та пристроїв для очищення і сепарування сипучих матеріалів та можуть бути використані, переважно, у сільському господарстві для очищення з одночасним сортування насіння злакових, трав'янистих та інших сільськогосподарських культур, на елеваторах, селекційних станціях, у фермерських господарствах, у мукомельному і комбікормовому виробництві, а також у хімічній, вугільній та інших галузях промисловості. З рівня техніки відомий спосіб очищення зернових матеріалів, при якому зернову суміш (купу) завантажують у бункер, звідки вона гравітаційно подається в перший по ходу обертовий решітний барабан. В цьому барабані зерно піддається механічному впливу за допомогою швидкообертового шнека, який його інтенсивно перемішує та звільніє від дрібних домішок і транспортує у осьовому напрямі до другого обертового решітного барабана. У цьому барабані на зернова маса знов піддається механічному впливу, але вже за допомогою спірального шнека, який повільно обертається у протилежному від обертання барабана напрямі, і пересуває зернову масу поздовж поверхні барабана без її перемішування. У другому барабані зерно просипається крізь решітку у приймач, а крупні домішки залишаються в барабані та пересуваються спіральним шнеком до його краю. Пристрій для реалізації цього способу виконаний у вигляді двох співвісних сполучених між собою горизонтально встановлених обертових решітних барабани з автономними приводами. На загальному валу, розташованому всередині барабанів, змонтовані лопатевий шнек, який взаємодіє з першим барабаном, та спіральний шнек, який взаємодіє з другим барабаном. Кожний з зазначених шнеків має автономний привід обертання [див. авт. св. СРСР № 82026 від 30.03.1949 року]. Основним недоліком відомого способу є обмеженість його функціональних можливостей. Наявність цього недоліку пояснюється тим, що при реалізації даного способу, зернова суміш тільки очищується від домішок і не розділяється на окремі фракції. Основним недоліком відомого пристрою, який реалізує вказаний вище спосіб, є його надмірна складність, яка обумовлена застосуванням у конструкції двох співвісних барабанів з різною швидкістю обертання та двох шнеків різної конструкції з різною швидкістю обертання, а також високе енергоспоживання пристрою через наявність в його конструкції аж чотирьох приводів обертання обертових вузлів пристрою. Цих недоліків позбавлений спосіб сепарації сипучих сумішей, при якому зернову суміш (купу) завантажують у бункер, звідки вона гравітаційно подається в обертовий решітний барабан. В цьому барабані зерно піддається механічному впливу за допомогою обертових бичів, які його перемішують та пересувають поздовж обертового решітного барабана. Дрібні фракції просипаються крізь решітний барабан та збираються у перший приймач. Решта (крупна фракція) зернового матеріалу залишається у барабані та, пересуваючись поздовж обертовими бичами, потрапляє до його краю, а звідси - у другий приймач. Пристрій для реалізації цього способу виконаний у вигляді горизонтально встановленого обертового решітного барабана з автономним приводом. Всередині барабана розташований під кутом обертовий ротор з бичами V-подібної або трикутної форми, які розташовані рядами, причому вісь симетрії бичів розташована під гострим кутом до поздовжньої осі барабана [див. авт. св. СРСР № 1165495, опубліковане 07.07.1985 року у Бюл. № 25]. Основним недоліком відомого способу є обмеженість його функціональних можливостей. Наявність цього недоліку пояснюється тим, що при реалізації даного способу, зернова суміш не очищується від домішок, лише розділяється на окремі фракції. Тому в першому приймачі опиняється дрібна фракція разом з дрібними домішками, а у другому приймачі опиняється крупна фракція разом з крупними домішками, що не дозволяє отримувати якісний кінцевий продукт: далі його треба піддавати очищенню. Основним недоліком відомого пристрою, який реалізує вказаний вище спосіб, є повна невдосконаленість конструкції, яка обумовлена принаймні двома факторами. По-перше, через горизонтальне розташування обертового барабана, він не здатний самостійно (гравітаційно) пересувати зернову суміш вздовж своєї внутрішньої поверхні, тому в конструкцію вимушено ввести додатковий засіб для виконання цієї дії. По-друге, він нездатний очищувати сипучу суміш від небажаних домішок, оскільки в його конструкції не передбачено відповідних засобів. Найбільш близькими за своєю суттю, і які приймаються за прототип, є спосіб сепарації сипучої суміші та пристрій для його здійснення, технологічна та конструктивна суть яких полягає у наступному. Спосіб сепарації сипучої суміші, при якому зернову суміш (купу) завантажують у бункер з подальшим гравітаційним подаванням часток суміші з нього у похилений обертовий решітний барабан, в якому суміш, під час повільного обертання барабана, гравітаційно пересувається вздовж нього, а також на суміш механічно впливають обертовими лопатками для вилучення крупних фракцій з метою запобігання забиттю ними отворів у решітці барабана. Дрібні порції 1 UA 114303 C2 5 10 15 20 25 30 35 40 45 50 55 60 матеріалу, просипаючись крізь решітку барабана, потрапляють у збірник дрібних фракцій, який розташований під барабаном, а крупні фракції збираються у другий збірник фракцій, який розташований під похиленим торцем барабана. Пристрій для реалізації цього способу сепарації сипучої суміші містить завантажувальний бункер та обертовий решітний барабан з круглими отворами, встановлений під кутом до горизонту, під яким розташований збірник дрібної фракції, а під похилим торцем барабана розташований збірник крупної фракції, а також всередині барабана встановлені на валу рядами за його довжиною обертові лопатки з пружного матеріалу, які у діаметральному перерізі барабана мають S-подібну форму, причому величина зазору між кінцями лопаток та внутрішньою поверхнею барабана зменшується у напрямі від завантажувального бункера, до того ж величина відстані між лопатками у кожному ряду перевищує величину діаметра отворів у решітці барабана [див. пат. Російської Федерації № 2130343, опублікований 20.05.1999 року]. Основним недоліком відомого способу сепарування сипучої суміші є низька ефективність процесу, що обумовлено лише частковим використанням робочої (сітчастої) поверхні барабана - не більше 15-20 %, оскільки барабан обертається досить повільно, а отже зернова маса, яка в ньому знаходиться, під дією сил гравітації, встигає зсуватися донизу. Саме на цій ділянці барабана й відбувається процес сепарування, а решта робочої поверхні барабана залишається вільною, а отже, робоча поверхня решітного барабана використовується неефективно. Другим недоліком відомого способу сепарування сипучої суміші є поступово зниження продуктивності процесу сепарування. Наявність цього недоліку пояснюється тим, що через пружність та S-подібність обертових лопаток, вони не здатні вилучати зернини перехідних фракцій, які заклинюються у отворах, а засобу примусового очищення від таких застряглих зернин у складі пристрою не передбачено. Тому, в процесі безперервної сепарації, загальна частка таких "неробочих" отворів поступово буде збільшуватися, що, у підсумку, приводить до поступового зниження ефективності процесу сепарування. Третім недоліком відомого способу сепарування сипучої суміші є низька якість кінцевого продукту, отриманого після процесу сепарування. Наявність цього недоліку обумовлюється тим, що зернова суміш в процесі сепарування не очищується від домішок. Тому, як і у попередньому аналогу, у кожному з двох збірниках фракцій, разом з відсепарованим матеріалом, будуть знаходитися й домішки відповідних розмірів: в одному - дрібні, а в другому - крупні. Четвертим недоліком відомого способу сепарування сипучої суміші є обмеженість технікотехнологічних можливостей, зокрема, розділення сипучого матеріалу лише на дві фракції (барабан за всією своєю довжиною вилучає лише одну фракцію, а друга фракція утворюється автоматично на виході з барабана), хоча, наприклад, у сільському господарстві, для якого, власно кажучи, й розроблений цей спосіб, зазвичай, потрібна більша кількість фракцій: селекційне зерно, товарне, продовольче, годувальне для худоби тощо. Основним недоліком відомого пристрою, який застосований для реалізації відомого способу сепарування сипучої суміші, є технічна недосконалість його конструкції, що обумовлено неможливістю розділяти ним зернову суміш на більшу кількість фракцій, ніж дві, очищати зернові суміш від домішок, низька продуктивність, через неможливість використати більшої частини робочої поверхні решітного барабана у процесі сепарування суміші. Другим недоліком відомого пристрою є складність конструкції обертових лопаток через їх Sподібну форму та надмірно велику їх кількість, навіть, у одному ряду (вони встановлені досить близько одна до одної на певній відстані, яка визначається розмірами отворів у решітці барабана), а також необхідність чітко вимірювати зазор між кінцем лопатки й барабаном, постійно змінюючи його розмір по рядах. Третім недоліком відомого пристрою є його не універсальність. Цей недолік пояснюється тим, що зазори між кінцями лопаток та барабаном, а також відстань між суміжними лопатками суворо визначені, а отже підібрані під якусь одну сільськогосподарську культуру. Якщо пристрій застосувати для сепарування другої сільськогосподарської культури, всі зазначені зазори та відстані треба змінювати під дану культуру. До того ж, треба змінювати й розмір отворів у решітці барабана. Тобто треба зробити інший пристрій. З цього виходить, що під кожну культуру треба мати певний пристрій, або величезну кількість барабанів та лопатевих роторів. В основу винаходу поставлено задачу розширення функціонально-технічних можливостей з одночасним підвищенням продуктивності, ефективності та якості процесу сепарування сипучої суміші шляхом її рівномірного розподілу по всій решітній поверхні барабана за всім діаметром з одночасним утворенням в барабані двошарової структури з сипкого матеріалу, внутрішня з яких має псевдокиплячу структуру з подальшим примусовим притисканням решти суміші відцентровими силами до робочої поверхні барабана, та розділення у барабані суміші на 2 UA 114303 C2 5 10 15 20 25 30 35 40 45 50 55 60 декілька фракцій за рахунок зміни режиму обертання барабана та внесення відповідних конструктивних змін у робочу поверхню обертового барабана та обертові лопатки пристрою та додання спеціального кожуху для вкриття барабана, здатного транспортувати продукти сепарації у відповідні збірники фракцій. Вирішення поставленої задачі досягається тим, що у способі сепарації сипучої суміші, при якому зернову суміш (купу) завантажують у бункер з подальшим гравітаційним подаванням часток суміші з нього у похилений обертовий решітний барабан, в якому суміш під час обертання барабана пересувається вздовж нього, а також на суміш механічно впливають обертовими лопатками, згідно з винаходом, сипучу суміш швидкообертальним рухом барабана рівномірно розподіляють за всією циліндричною його поверхнею з утворенням двошарової структури, причому нижній статичний шар суміші примусово притискають безпосередньо до внутрішньої поверхні барабана відцентровими силами, а у верхньому шарі механічним впливом обертових лопаток утворюють псевдокиплячу структуру з одночасним гравітаційним зсувом цієї частини шару суміші поздовж барабана та з частково-поступовим переводом у нижній статичний шар відцентровими силами, а також кожну фракцію відсепарованого матеріалу спрямовують у відповідні збірники фракцій обмежувачами, що огинають зовні барабан, а отвори у решітному барабані очищують від застряглих в них зернин нерухомою щіткою. Вирішення поставленої задачі досягається також і тим, що у пристрої для здійснення способу сепарації сипучої суміші, який містить завантажувальний бункер та обертовий решітний барабан з отворами, встановлений під кутом до горизонту, під яким розташований збірник фракції, а також всередині барабана встановлені на валу обертові лопатки з зазором між кінцями лопаток та поверхнею барабана, згідно з винаходом, поверхня барабана поділена на ділянки з отворами різного розміру, що збільшуються за довжиною барабана у напрямку від завантажувального бункера, причому отвори можуть бути як круглим, так й щілинними, або іншої форми, залежно від виду суміші, що сепарується, та під барабаном розташована відповідна до кількості ділянок з різними отворами у барабані кількість збірників фракцій, а також лопатки виконані суцільними за довжиною барабана та встановлені радіально на валу їх обертання, а зовні барабана встановлені щітки для очищення отворів у барабані, а сам барабан зовні вкритий кожухом, поділеним перегородками на сектори за довжиною, причому розмір секторів відповідає розміру ділянок з різними отворами у барабані. Завдяки рівномірному розподілу сипучої суміші за всією робочою поверхнею обертового барабана (за діаметром барабана) через швидкообертовість останнього, максимально збільшується площа решітки, що залучається до процесу сепарування, та саме так збільшується продуктивність процесу сепарування. Завдяки зміні режиму обертання барабана виникає відцентрова сила, яка примусово притискає нижній шар матеріалу до отворів решітки барабана, що також підвищує продуктивність процесу сепарування. Завдяки утворенню псевдокиплячого верхнього шару, в ньому не виникають зернові зводи, що дозволяє стабілізувати процес сепарування сипучої суміші. До того ж, наявність псевдокиплячого верхнього шару робить можливість сепарування суміші будь-якої вологості, навіть мокрої - злипання часток суміші між собою повністю виключається. Завдяки використанню барабана, поділено на ділянки з отворами різних розмірів, з'являється можливість розділення сипучої суміші на декілька фракцій. Завдяки наявності щіток, що контактують зовні з поверхнею обертового барабана, відбувається автоматичне очищення отворів у решітці, що також стабілізує процес сепарування. Зрозуміло, щітки можуть бути виконаними як нерухомими, так й обертовими - це не впливає на суть їх функціонування. Завдяки виконанню лопаток суцільними за довжиною барабана та розташуванню їх у вигляді променів, що відходять від вала, сипучий матеріал, який сепарується, не травмується, що підвищує якість сепарування сипучої суміші, а також таке конструктивне виконання лопаток суттєво спрощує конструкцію цього обертового вузла пристрою. Зрозуміло, лопатки можуть бути виконані, як з еластичного чи пружного, так й з жорсткого матеріалу, залежно від виду сипучої суміші. Завдяки наявності кожуха, що огинає зовні барабан, матеріал, що пройшов крізь отвори решітки барабана, не розсипається навколо пристрою, а завдяки поділенню перегородками кожуха на сектори певних розмірів з'являється можливість автоматичного спрямування відсепарованого матеріалу у відповідні збірники фракцій без його перемішування. Отже, уся сукупність суттєвих ознак, отриманих завдяки зміні режиму обертання барабана та внесенню відповідних конструктивних змін у пристрій, дозволяє, залучаючи фізичні ефекти та додаткові сили, якісно очищати та сепарувати сипучу суміш з постійною та високою 3 UA 114303 C2 5 10 15 20 25 30 35 40 45 50 55 60 продуктивністю та фоні спрощення конструкції, тобто досягти технічного результату, сформульованого у постановці задачі. Подальша суть запропонованого технічного рішення пояснюється разом з ілюстративним матеріалом, на якому зображено наступне: фіг. 1. - запропонований пристрій під час очищення та сепарації сипучої суміші, вигляд збоку, розріз; фіг. 2 - те ж саме, вигляд з торця, переріз. Запропонований пристрій для очищення та сепарування сипучої суміші містить завантажувальний бункер 1 та обертовий решітний барабан 2, встановлений під кутом а до горизонту. Решітна поверхня барабана 2 поділена на ділянки А, Б, В, Г (як приклад, ділянок може бути й більше, залежно від задач сепарування) з отворами 3 різного розміру, що збільшуються за довжиною барабана 2 у напрямку від завантажувального бункера 1. Таке конструктивне виконання робочої поверхні барабана 2 забезпечує можливість виділення із суміші декілька фракцій, та саме так розширити функціональні можливості пристрою. Отвори 3 можуть бути як круглим, так й щілинними, або іншої форми - залежно від типу сипучої суміші, що сепарується. Таке конструктивне виконання отворів 3 у барабані 2 дозволяє сепарувати будь-які матеріали та саме так розширити область використання пристрою. Під барабаном 2 розташовані збірники 4 фракцій відсепарованого матеріалу, кількість яких відповідає кількості ділянок А, Б, В, Г у барабані 2. Перший збірник 4 фракцій (розташований з боку завантажувального бункера 1) може використовуватися для збирання пилоподібних та дрібних домішок, решта - для збирання різних фракцій матеріалу. Під торцем барабана 2 розташований збірник 5 для збирання крупних домішок, а також довгастих домішок рослинного походження. Таке конструктивне виконання збірників 4, 5 дозволяє очищати сипучу суміш від небажаних домішок будь-якого розміру та походження. Всередині барабана 2 встановлені на валу 6 за його довжиною обертові лопатки 7. Кінці лопаток 7 знаходяться над поверхнею барабана 2 з зазором. Таке конструктивне рішення дозволяє здійснювати механічний вплив на сипучий матеріал без його пошкодження та травмування при швидкообертовому русі барабана 2. Зовні барабан 2 вкритий кожухом 8, який поділений перегородками 9 (обмежувачами) на сектори, розмір яких відповідає розміру ділянок А, Б, В, Г. Зовні барабана 2 встановлені щітки 10 для очищення отворів 3 у барабані 2 від застряглих в них зернин. Запропонований спосіб очищення та сепарування сипучої суміші здійснюється за допомогою вищеописаного пристрою наступним чином. Сипучу суміш (зернову купу), що підлягає сепаруванню, завантажують у бункер 1, з якого вона гравітаційно подається у порожнину швидкообертового барабана 2. Під час швидкого обертання барабана 2 сипуча суміш одразу розподіляється рівномірним шаром за всім діаметром барабана 2, притискаючись до його поверхні відцентровими силами, що виникають при високій швидкості обертання барабана 2. Сипучий матеріал, в залежності від розміру часток, проникає у отвори 3 відповідного розміру, з яких потрапляє у збірники 4 фракцій. Розсипанню відсепарованого матеріалу запобігає кожух 8, а перемішування фракцій між собою запобігають перегородки 9. Решта сипучого матеріалу, що залишилася у барабані 2, особливо його верхній шар, піддається механічної дії лопаток 7, які інтенсивно перемішують його, в результаті чого в цьому шарі виникає ефект псевдо-кип'ячої суміші. Це, по-перше, запобігає утворенню статичних зводів з сипучої суміші за діаметром, по-друге, забезпечує гравітаційне пересування суміші поздовж барабана 2, завдяки його на кут а у напрямку від бункера 1, потретє, у псевдокиплячому шарі частки матеріалу багаторазово переорієнтуються у просторі, що сприяє їх проникненню у отвори 3 решітки барабана 2, що сприяє, у підсумку, підвищенню ефективності процесу сепарування та продуктивності пристрою. При цьому сипуча суміш потрапляє почергово на ділянки А, Б, В, Г, нижня його частина притискається до поверхні барабана 2 та розділяється на фракції, решта залишається перебувати у псевдокиплячому стані. Загальний шар сипучої суміші поступово зменшується, та при кінці барабана 2 зникає, залишаючи на виході барабана 2 тільки крупні та довгасті залишки, які сходять з барабана 2 та гравітаційно потрапляють у збірник 5. Зовні отвори 3 решітчастого барабана 2 контактують з щітками 10 (очищувачами) та очищуються від заклинених та застряглих в них частках матеріалу. Такому очищенню отвори 3 частково піддаються й з середини барабана 2, оскільки псевдокиплячий шар сипучого матеріалу перебуваючи у рухомому (підкиданому) стані відцентровими силами частково пересувається радіально та механічно впливає на заклинені у отворах 3 частки, поштовхуючи їх через них. Таким чином, у запропонованому пристрої, завдяки внесенню відповідних конструктивних змін відбувається новий процес одночасного очищення та сепарації сипучої суміші завдяки внесенню відповідних технологічних змін у спосіб та конструктивних змін у пристрій. Суттєва відмінність об'єктів, що заявляються, від раніше відомих, полягає в тому, що барабан має ділянки зі змінними за його довжиною отворами, а вибраний режим обертання 4 UA 114303 C2 5 10 15 20 25 30 3540 45 50 55 барабана дозволяє змінити режим обробки сипучої суміші, утворюючи в ньому двошарову структуру, нижня з яких притискається відцентровими силами до робочої поверхні решітного барабана і сепарується, в верхня - перетворюється механічним впливом у псевдокиплячий шар, який запобігає утворенню статичних структур (зводів) та сприяє процесу сепарування. Вказані відмінності, у сукупності, дозволяють отримати нормальну складову розподілу сил у барабані, яка прискорює процес сепарування та його безперервність з високою та стабільною у часі продуктивністю процесу сепарування та очищення матеріалу, що сепарується, від небажаних домішок, тобто отримання високоякісного від сепарованого кінцевого продукту, який не потребує подальшої обробки. Жодний з відомих способів очищення і сепарування та пристроїв для їх здійснення не можуть водночас мати всіх перерахованих властивостей, оскільки взагалі не мають у своєму складі всієї сукупності суттєвих ознак, притаманних запропонованим технічним рішенням. Запропоновані технічні рішення перевірені на практиці. Запропонований спосіб очищення і одночасної сепарації та пристрій для його здійснення не містять у своєму складі технологічних операцій, режимів обробки чи конструктивних елементів, деталей, кінематичних схем та вузлів, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема, в галузі сільськогосподарського машинобудування, а отже вважаються такими, що відповідають критерію "промислова придатність" оскільки можуть бути реально виготовленими та реалізованими у сепараторах для сепарації зерна та насіння злакових культур. У відомих джерелах патентної, науково-технічної та іншої інформації не виявлено аналогічних чи подібних технічних рішень, які б містили у своєму складі сукупність суттєвих ознак, притаманних запропонованим способу сепарації сипучих матеріалів та пристрою для його здійснення, тому запропоновані технічні об'єкти вважаються такими, що відповідають критерію "новизна". Оскільки для фахівців у даній галузі вплив сукупності зазначених суттєвих ознак на технічний результат, що полягає в одночасному якісному, продуктивному та ефективному сепаруванні та очищенню сипких матеріалів, не відомий з існуючого рівня техніки, можна зробити висновок про відповідність запропонованих технічних рішень критерію "винахідницький рівень". До технічних переваг запропонованих технічних рішень, в порівнянні з прототипом, можна віднести наступне: розширення техніко-функціональних можливостей за рахунок можливості одночасного очищення від домішок та розділення сипучої суміші на декілька фракцій через використання барабана з декількома ділянками з різними отворами; підвищення продуктивності процесу сепарування сипучої суміші за рахунок залучення всієї поверхні решітки за діаметром барабана та використання відцентрових сил для примусового притискання часток матеріалу до отворів решітки барабана; підвищення ефективності та стабільності процесу сепарування сипучої суміші за рахунок відсутності зернових зводів у барабані через примусове утворення псевдокиплячого шару; підвищення якості сепарування сипучої суміші за рахунок очищення суміші від всіляких домішок та використання засобу, що запобігає перемішуванню виділених фракцій; зменшення габаритних розмірів та ваги пристрою для сепарування у порівнянні з розповсюдженими аеродинамічними сепараторами та решітними станами; універсальність пристрою для сепарування за рахунок використання в ньому барабана з різними за розмірами отворами. Економічний ефект від впровадження запропонованих технічних рішень, у порівнянні з використанням прототипів, отримують за рахунок підвищення якості готового продукту, продуктивності та універсальності пристрою, а також за рахунок зниження вартості обладнання для досягнення такого ж ефекту, але за допомогою традиційних сепараторів. Соціальний ефект від впровадження запропонованих технічних рішень, у порівнянні з використанням прототипів, отримують за рахунок підвищення культури виробництва внаслідок запобігання запиленості та засміченню зони роботи пристрою. Після опису запропонованих технічних рішень фахівцям у даній галузі знань повинно бути наочним, що все вищеописане є лише ілюстративним, а не обмежувальним, будучи представленим даним прикладом. Численні можливі варіанти реалізації запропонованих технічних рішень можуть змінюватися залежно від характеристик сипучої суміші, сфери застосування, поставлених задач, бажаних розмірів виробництва тощо, та, зрозуміло, знаходяться в межах одного із звичайних і природних підходів в даній області знань і розглядаються такими, що знаходяться в межах об'єму запропонованих технічних рішень. 5 UA 114303 C2 5 10 Квінтесенцією запропонованих технічних рішень є те, що пристрій має барабан з декількома ділянками з різними отворами, а режим його обертання дозволяє розподіляти суміш за всім його діаметром та створити псевдокиплячий шар, а також залучити відцентрові сили у процес сепарування, і саме ці обставини дозволили набути запропонованому способу сепарації та пристрою для його здійснення перерахованих вище та інших переваг. Використання лише окремих запропонованих технологічних чи конструктивних удосконалень, природно, обмежує спектр переваг, перерахованих вище, і не можуть вважатися новими техніко-технологічними рішеннями в даній галузі знань, оскільки інші, подібні описаним способу сепарування сипучої суміші та пристрою для його реалізації, вже не вимагатиме будь-якого творчого підходу від конструкторів і інженерів, і не можуть вважатися результатами їх творчої діяльності або новими об'єктами інтелектуальної власності, відповідно до чинного законодавства. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 1. Спосіб очищення та сепарації сипучої суміші, при якому зернову суміш завантажують у бункер з подальшим гравітаційним подаванням часток суміші з нього у похилений обертовий решітний барабан, в якому суміш під час обертання барабана пересувається вздовж нього, а також на суміш механічно впливають обертовими лопатками, який відрізняється тим, що сипучу суміш швидкообертальним рухом барабана рівномірно розподіляють за всією циліндричною його поверхнею з утворенням двошарової структури, причому нижній статичний шар суміші примусово притискають безпосередньо до внутрішньої поверхні барабана відцентровими силами, а у верхньому шарі механічним впливом обертових лопаток утворюють псевдокиплячу структуру з одночасним гравітаційним зсувом цієї частини шару суміші вздовж барабана та з частково-поступовим переводом у нижній статичний шар відцентровими силами, а також кожну фракцію відсепарованого матеріалу спрямовують у відповідні збірники фракцій обмежувачами, що огинають зовні барабан, а отвори у решітному барабані очищують від застряглих в них зернин нерухомою щіткою. 2. Пристрій для здійснення способу очищення та сепарації за п. 1, який містить завантажувальний бункер та обертовий решітний барабан з отворами, встановлений під кутом до горизонту, під яким розташований збірник фракції, а також всередині барабана встановлені на валу обертові лопатки з зазором між кінцями лопаток та поверхнею барабана, який відрізняється тим, що поверхня швидкообертового барабана поділена на ділянки з отворами різного розміру, що збільшуються за довжиною барабана у напрямку від завантажувального бункера, причому отвори можуть бути як круглими, так й щілинними, або іншої форми, залежно від виду суміші, що сепарується, та під барабаном розташована відповідна до кількості ділянок з різними отворами у барабані кількість збірників фракцій, а також лопатки виконані суцільними за довжиною барабана та встановлені радіально на валу їх обертання, а зовні барабана встановлені щітки для очищення отворів у барабані, а сам барабан зовні вкритий кожухом, поділеним перегородками на сектори за довжиною, причому розмір секторів відповідає розміру ділянок з різними отворами у барабані. 6 UA 114303 C2 Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюOrsyk Serhii Ivanovych

Автори російськоюОрсик Сергей Иванович

МПК / Мітки

МПК: B07B 1/24

Мітки: здійснення, сипучої, очищення, спосіб, суміші, пристрій, сепарації

Код посилання

<a href="https://ua.patents.su/9-114303-sposib-ochishhennya-ta-separaci-sipucho-sumishi-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення та сепарації сипучої суміші і пристрій для його здійснення</a>

Попередній патент: Спосіб визначення зиготності гена fad-2 каноли з використанням плр із детекцією за кінцевою точкою

Наступний патент: Спосіб зниження сироваткових рівнів сечової кислоти у людини

Випадковий патент: Теплогенератор на твердому паливі