Спосіб сепарації сипучої суміші у текучому середовищі та пристрій для його здійснення

Формула / Реферат

1. Спосіб сепарації сипучої суміші у текучому середовищі, що включає діяння на сипучий матеріал механічних та аеродинамічних сил з подальшим відведенням готових фракцій, який відрізняється тим, що механічне діяння здійснюють періодично у нормальному напрямі до вільної поверхні матеріалу, який знаходиться під дією відцентрових сил та сил гравітації, з утворенням у останньому порожнин (запон), в які під тиском подають дозовані порції повітря, а відведення готових фракцій здійснюють на відстані, більшій висоти порожнин та пошарово.

2. Пристрій для здійснення способу сепарації за п. 1, що включає камеру сепарування з завантажувальним бункером та робочим органом, оснащеним приводним механізмом з джерелом стисненого повітря, який відрізняється тим, що робочий орган виконаний у вигляді ротора, що примикає до днища камери, з порожнистим приводним валом та клиноподібними порожнистими лопатями, причому з пасивного боку останніх виконані вікна для проходження стисненого повітря, а також лопаті мають поздовжній вигин та змінний кут атаки, а бічні стінки камери сепарування встановлені від кінця лопатей на відстані, що перевищує ширину останніх, та рівномірно оснащені вікнами із засувками.

Текст

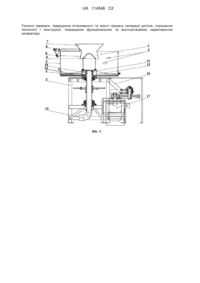

Реферат: Винаходи стосуються способів і пристроїв для класифікації сипких кускових матеріалів механіко-аеродинамічним чином та можуть бути використані у вугільній, коксохімічній, гірничодобувній, металургійній та інших галузях промисловості, зокрема при збагаченні корисних копалин та сепарації інших сипких речовин та матеріалів. Спосіб сепарації сипучих матеріалів включає діяння на сипучий матеріал механічних та аеродинамічних сил з подальшим відведенням готових фракцій. Механічне діяння здійснюють періодично у нормальному напрямі до вільної поверхні матеріалу, який знаходиться під дією відцентрових сил та сил гравітації, з утворенням у останньому порожнин (запон), в які під тиском подають дозовані порції повітря. Відведення готових фракцій здійснюють на відстані, більшій висоти порожнин та пошарово. Пристрій для здійснення вказаного способу містить камеру сепарування з завантажувальним бункером та робочим органом, оснащеним приводним механізмом з джерелом стисненого повітря. Робочий орган виконаний у вигляді ротора, що примикає до днища камери, з порожнистим приводним валом та клиноподібними порожнистими лопатями, причому з пасивного боку останніх виконані вікна для проходження стисненого повітря, а також лопаті мають поздовжній вигин та змінний кут атаки. Бічні стінки камери сепарування встановлені від кінця лопатей на відстані, що перевищує ширину останніх, та рівномірно оснащені вікнами із засувками. UA 114546 C2 (12) UA 114546 C2 Технічні переваги: підвищення інтенсивності та якості процесу сепарації вугілля, спрощення технології і конструкції, покращення функціональних та експлуатаційних характеристик сепаратора. UA 114546 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винаходи стосуються способів і пристроїв для класифікації сипких кускових матеріалів механіко-аеродинамічним чином, та може бути широко використаний у вугільній, коксохімічній, гірничодобувній, металургійній та інших галузях промисловості, зокрема при збагаченні корисних копалин та сепарації інших сипких речовин та матеріалів. Відомий, наприклад, спосіб сепарації сипучих матеріалів, зокрема вугілля, у текучому середовищі, зокрема у псевдозрідженому шарі, який передбачає подачу сипкої маси у зону дії висхідного потоку води з одночасним горизонтальним переміщенням утвореного завислого шару, розділення фрагментів сипкої маси у напрямках дії, прискорення та виведення легкого і важкого продуктів сепарації. Даний спосіб здійснюється за допомогою гідравлічного сепаратора, який містить короб з бортами та подвійним дном, верхнє з яких є решітним, а нижнє виконане конусоподібним, а також розвантажувальні пристрої для легких і важких продуктів, встановлені біля протилежних бортів короба, та привод для передачі коробу горизонтальних коливань [див. 3 а. с СРСР № 986515 з класу М. Кл. В07В 1/40, опубліковане 07.01.1983 р. у Бюл. № 1]. Недоліком відомого способу сепарації сипучих матеріалів є його економічна невиправданість. Даний недолік пояснюється використанням як зріджуючого агента води досить сильного ресурсу у наш час, пов'язаного з низкою гострих економічних та екологічних проблем. Крім того, відсепароване у водному середовищі вугілля, природно, є мокрим, тому вимагає додаткових енергозатрат на висушування, внаслідок чого зростає собівартість готового продукту. Недоліком пристрою для здійснення вищеописаного способу є значна тривалість одного виробничого циклу при досить посередній продуктивності. Даний недолік пояснюється недосконалою конструкцією, яка не дозволяє ефективно сепарувати великі об'єми сипких матеріалів, оскільки, окрім приводу для передачі коробу горизонтальних коливань, взагалі більше не містить жодних пристосувань для активізації процесу розділення завислих у водному середовищі часток сипучої суміші, що піддається сепарації. Частково вказані недоліки усунені у відомих способі та пристрої для сепарації суміші сипучих матеріалів у текучому середовищі, суть яких полягає у наступному. Відомий спосіб сепарації суміші сипучих матеріалів, зокрема вугілля, у киплячому шарі передбачає пропускання через шар сипкого матеріалу висхідного потоку газу, переважно повітря, з певною швидкістю, домагаючись початку інтенсивного взаємного переміщення часток матеріалу у стані неоднорідного псевдозрідженння (кипіння), з наступним розділенням часток матеріалу за їх питомою вагою і виведенням легких та важких продуктів [див. Боттерилл Дж. Теплообмен в пссевдоожиженном слое: Гидродинамические характеристики псевдоожиженного газом слоя и их влияние на его теплообменные свойства. Пер. с англ. - М.: Энергия, 1980. - С. 21]. Вказаний спосіб може бути здійснений, наприклад, за допомогою відомого пристрою для сепарації сипучих матеріалів, зокрема вугілля, у киплячому шарі, який містить корпус із замкнутою системою циркуляції повітря, завантажувальний бункер з живильником, розподільну решітку, поверхня якої з боку підведення повітря вкрита шаром антиадгезійного матеріалу, переливні пороги, розвантажувальні пристрої та скребковий контейнер з гребінкою [див. пат. України № 6 34203 U з класів МПК В07В 4/00, В07В 1/46, опублікований 11.08.2008 року у Бюл. № 15]. Перевагою вищеописаних способу і пристрою, у порівнянні з попереднім аналогом, є забезпечення можливості розділення речовин у газовому (повітряному) середовищі, яке є дешевим і при цьому не створює екологічних проблем (завдяки закритій системі циркуляції повітря). Однак недоліком відомого способу залишаються великі енерговитрати на підтримання режиму киплячого шару, нестабільність системи у випадку її застосування для розділення сипких матеріалів з різнорідною масою і формою часток, наприклад вугілля, а також присутність негативної тенденції до стирання вугільних часток під час інтенсивного перемішування у киплячому шарі. Недоліком відомого пристрою для здійснення вищеописаного способу є складність і габаритність конструкції, відсутність будь-яких додаткових пристосувань для інтенсифікації процесу розділення речовин у киплячому шарі, а також відносна дорожнеча окремих елементів конструкції, зокрема розподільної решітки з антиадгезійним (полімерним) покриттям. Недоліки обох попередніх аналогів усунені у відомому способі сепарації суміші сипучих матеріалів, зокрема вугілля, у псевдозрідженому шарі та пристрої для його реалізації, суть яких полягає у наступному. Відомий спосіб сепарації суміші сипучих матеріалів у псевдозрідженому шарі включає подачу повітря через похилу V-подібну решітку у шар вихідного матеріалу з -1 одночасним здійсненням горизонтальних коливань з частотою 60-90 хв і амплітудою 40-120 мм, та розділення матеріалу в утвореному однорідному псевдозрідженому шарі на легкий і важкий продукт. Пристрій для здійснення вказаного способу містить ванну з відділенням для сепарації матеріалу, оснащеним похилою V-подібною решіткою з кутом нахилу рифлів 30-75° і відстанню між ними 3-6 мм, та відділенням для виведення потонулих фракцій, а також 1 UA 114546 C2 5 10 15 20 25 30 35 40 45 50 55 60 газорозподільну плиту, переливний поріг, елеватор, механізм для розвантаження важких 6 фракцій і завантажувальний бункер [див. пат. Росії № 2029637 С1 з класу МПК В07В 4/08, опублікований 27.02.1995 року у Бюл. № 1]. Недоліком відомого способу є технологічна складність вибору оптимальних параметрів режиму сепарації в межах запропонованого співвідношення амплітуди коливання, частоти, кута нахилу рифлів розподільної решітки та кута між ними у кожному конкретному випадку - залежно від гранулометричної характеристики вихідної сировини та бажаної кількості виділених фракцій. Це спричиняє зниження якості сепарації вугілля. Недоліком відомого пристрою є неможливість оперативного налаштування його конструкції відповідно до стану сировини, призначеної для сепарації. На практиці вказані недоліки не дозволяють повною мірою реалізувати весь функціональний потенціал заявленого технічного рішення. Найбільш близьким за своєю суттю, який приймається за найближчий аналог (прототип), є спосіб аеродинамічної сепарації сипучої суміші, зокрема вугілля, у текучому середовищі, який включає розділення матеріалу за питомою вагою шляхом приведення аеросуспензії зі збагачуваним матеріалом у обертовий рух з наступним виведенням легких і важких фракцій. Відомий спосіб здійснюється за допомогою пристрою (сепаратора), який містить циліндричну робочу камеру, встановлену на рамі, завантажувальний бункер, газорозподільну решітку, 3 приводний механізм, переливний поріг і елеватор [див. а. с СРСР № 194669 з класу М. Кл. В07В 7/083, опубліковане у 1967 році]. Основним спільним недоліком відомих способу і пристрою є низька продуктивність сепарації сипучої суміші, зокрема вугільної маси. Даний недолік має техніко-технологічний характер і пояснюється тим, що при організації процесу сепарування за допомогою відцентрових сил (тобто шляхом обертання заповненої вугільним матеріалом сепараційної ємності) зона робочої камери сепаратора, яка розташована близько до геометричної центральної осі, виявляється фактично неробочою, оскільки лінійна швидкість переміщення продуктів на цій ділянці занадто мала. Це призводить до збільшення тривалості перебування вугільної маси в робочій камері сепаратора, внаслідок чого і знижується продуктивність. Наступний технічний недолік стосується конструкції відомого пристрою і полягає у недосконалості його завантажувального бункера. Вказаний бункер має стандартну конусоподібну форму (у вигляді лійки), завдяки чому вугільна сировина, призначена для сепарації, подається переважно в центр циліндричної робочої камери, звідки погано розподіляється до її периферійних стінок з причини, зазначеної у попередньому недоліку. Ще одним технічним недоліком відомого пристрою є неможливість регулювати об'єм його робочої камери. Це не дозволяє змінювати виробничу потужність пристрою залежно від потреб виробництва, що природно обмежує сферу його функціонального застосування. Також суттєвим технічним недоліком відомого пристрою для сепарації сипучих матеріалів є недосконалість конструкції його газорозподільної решітки, представленої у вигляді горизонтальної газопроникної плити, нерухомо прикріпленої до внутрішніх стінок робочої камери сепаратора. Така конструкція газорозподільної решітки, по суті, є "пасивним" робочим органом і тому, природно, не може жодним чином підвищувати інтенсивність та якість сепарації вугільної маси. До того ж використання газопроникної плити, яка є дном сепаратора, для підтримання певного тиску, вимагає дуже великих витрат повітря, а отже сепаратор повинен мати дуже потужну силову установку, що робить процес сепарації досить дорогим, а тому й економічно невиправданим. Крім цього, важливим техніко-технічним недоліком відомого рішення щодо способу і пристрою є недосконалість процесу виведення відсепарованих фракцій матеріалу. Даний недолік полягає у тому, що операції видалення із сепаратора розділених фракцій вугілля виконуються нарізно із застосуванням спеціально пристосованого для цього обладнання: так, легкі фракції виводяться через переливний поріг робочої камери сепаратора, а важкі фракції транспортуються за допомогою елеваторного колеса. Такий підхід нераціонально використовує можливості сепарації вугільної маси у складі аеросуспензії і при цьому суттєво ускладнює технологію процесу та конструкцію самого сепаратора. До того ж вказаний недолік спричиняє додаткову складність і недосконалість конструкції сепаратора через фактичну наявність одразу двох приводних механізмів: одного - для обертання циліндричної робочої камери, а іншого - для роботи елеваторного колеса. Це підвищує показник енергоспоживання відомого пристрою мінімум в два рази, що робить його економічно невигідним, особливо при малих об'ємах виробництва. В основу винаходу поставлено задачу підвищення якості і продуктивності процесу сепарації сипучих матеріалів з одночасним спрощенням технології і удосконаленням конструкції пристрою для його реалізації та зниження енерговитрат за рахунок підвищення інтенсивності сепарації 2 UA 114546 C2 5 10 15 20 25 30 35 40 45 50 55 60 сипучих матеріалів у складі аеросуспензії, а також оптимізації процесів подавання сипучої маси у сепараційну зону і виведення готових продуктів шляхом відповідних технологічних і конструктивних удосконалень. Рішення поставленої задачі досягається тим, що у відомому способі сепарації сипучої суміші у текучому середовищі, що включає діяння на сипучий матеріал механічних та аеродинамічних сил з подальшим відведенням готових фракцій, згідно з винаходом, механічне діяння на суміш матеріалу здійснюють періодично у нормальному напрямі до вільної поверхні матеріалу, який знаходиться під дією відцентрових сил та сил гравітації, з утворенням у останньому порожнин (запон), в які під тиском подають дозовані порції повітря, а відведення готових фракцій здійснюють на відстані, більшій висоти порожнин та пошарово. Рішення поставленої задачі досягається також тим, що у відомому пристрої для сепарації сипучої суміші у текучому середовищі, який містить камеру сепарування з завантажувальним бункером та робочим органом, оснащеним приводним механізмом з джерелом стисненого повітря, згідно з винаходом, робочий орган виконаний у вигляді ротора, що примикає до днища камери, з порожнистим приводним валом та клиноподібними порожнистими лопатями, причому з пасивного боку останніх виконані вікна для проходження стисненого повітря, а також лопаті мають поздовжній вигин та змінний кут атаки, а бічні стінки камери сепарування встановлені від кінця лопатей на відстані, що перевищує ширину останніх, та рівномірно оснащені вікнами із засувками. Запропонована технологія механічно-аеродинамічної сепарації сипучої суміші, зокрема вугілля, характеризується високими показниками якості і продуктивності. Це стало можливим завдяки удосконаленню процесу розділення вугільних часток у складі аеросуспензії та відповідній зміні принципу роботи аеродинамічного сепаратора, які полягають у тому, що необхідне відцентрове прискорення вугільні частки отримують не за рахунок обертання самої робочої камери сепаратора, а за допомогою рухомого робочого органа, що обертається в ній. Вказаний робочий орган представлений у вигляді ротора з вертикальною віссю, оснащеного клиноподібними лопатями з отворами для подачі повітря під тиском, і виконує одразу дві функції: розподіляє висхідний повітряний потік (у запропонованій конструкції виконує роль газорозподільної решітки) і механічним шляхом підвищує інтенсивність сепарації. Так, клиноподібні лопаті ротора щоразу ніби підкидають вугільні частки вгору, а повітряні струмені, які під тиском виходять із отворів на їх поверхні, заповнюють порожнини (запони) між частками вугілля, та підтримують стан аеросуспензії, сприяючи таким чином якісному і продуктивному процесу сепарації. Підвищенню якості та інтенсивності сепарації сприяє також удосконалена конструкція завантажувального бункера. Завдяки оснащенню конусоподібного бункера розширеним донизу вихідним каналом, вугільна маса при засипанні у робочу камеру краще розподіляється у напрямку до стінок сепаратора. Цьому сприяє також факт встановлення бункера на опору таким чином, що центральна частина перерізу його вихідного каналу виявляється закритою, а отже увесь вугільний матеріал, висипаючись крізь утворений кільцеподібний вихідний отвір, потрапляє до найбільш продуктивної робочої зони сепаратора - зони обертання лопатей ротора. Крім того, наявність у запропонованій конструкції підйомного механізму дозволяє регулювати положення завантажувального бункера відносно робочої камери сепаратора і таким чином, при необхідності, змінювати величину і кут нахилу потоку вугільної маси, призначеної для сепарації. Наявність знімних бортів у конструкції робочої камери запропонованого сепаратора дозволяє значно розширити сферу функціонального застосування пристрою і покращити його експлуатаційні характеристики. Так, змінюючи висоту бортів, можна легко і швидко, без ускладнення конструкції всього пристрою в цілому, змінювати об'єм робочої камери відповідно до кількості сировини, призначеної для сепарації. На відміну від прототипу, у запропонованому технічному рішенні враховані і раціонально використані відомості про фізичні властивості твердих речовин, зокрема вугілля, у складі аеросуспензії. Відомо, що частки твердого сипкого матеріалу у складі аеросуспензії розподіляються під дією висхідного повітряного потоку відповідно до своєї густини і/або маси: легкі продукти "випливають" на поверхню, а важкі - "тонуть". Згідно з цим, різні фракції вугілля, що знаходиться у складі аеросуспензії та у стані відцентрового прискорення, розташовуються на певній висоті відносно горизонтальної площини робочої камери запропонованого сепаратора: легші знаходяться вище, а більш важкі - відповідно, нижче. Для виведення вказаних фракцій на поверхні бортів робочої камери сепаратора виконані вікна (отвори визначеного розміру) на певній висоті, яка відповідає висоті знаходження завислих часток вугілля. Висота розташування та кількість вікон на одному рівні встановлюються 3 UA 114546 C2 5 10 15 20 25 30 35 40 45 50 55 60 експериментально, оскільки залежать від стану вихідної сировини, кількості обертів ротора та інших факторів, і обов'язково враховуються під час проектування сепаратора на основі запропонованого технічного рішення, а кількість рівнів вказаних вікон вибирається залежно від необхідної кількості виділених фракцій. Таким чином, виведення фракцій відбувається, по суті, в автоматичному режимі, без використання жодних примусових транспортуючих механізмів та приводів до них, що дозволяє оптимізувати процес виведення готових продуктів із зони сепарації, а також спростити конструкцію і знизити енергоспоживання запропонованого пристрою для сепарування сипучої суміші. У запропонованому пристрої (сепараторі) ротор приєднаний до вузла управління змінною швидкістю будь-якої відомої конструкції. Наприклад, ротор може бути зв'язаний через пасову передачу з електродвигуном, при цьому необхідна швидкість обертання ротора (а отже і прискорених часток) досягається шляхом зміни числа обертів електродвигуна. Це забезпечує універсальність і високу функціональність запропонованої конструкції. Завдяки комплексу запропонованих техніко-технологічних удосконалень досягається підвищення якості процесу сепарації сипучої суміші, зокрема вугільної маси, зростання загальної продуктивності виробництва, а також спрощення технології і конструкції пристрою. Таким чином, уся сукупність суттєвих ознак запропонованого рішення стосовно способу механічно-аеродинамічної сепарації сипучої суміші матеріалів у текучому середовищі та пристрою для його здійснення забезпечує досягнення певного позитивного технічного результату. Подальша суть запропонованого технічного рішення пояснюється кресленнями, на яких зображено наступне: фіг. 1 - запропонований пристрій для механічно-аеродинамічної сепарації сипучих матеріалів у текучому середовищі, повздовжній переріз, варіант для сепарації вугілля; фіг. 2 - те ж саме, вигляд зверху. Запропонований пристрій для механічно-аеродинамічної сепарації сипучих матеріалів містить циліндричну робочу камеру 1, яка складається із циліндричної основи 2, жорстко закріпленої на рамі 3, і знімних бортів 4 з вікнами 5 (жолобами з засувками) для виведення готових фракцій. До бортів 4 приєднаний підйомний механізм 6, який регулює положення завантажувального бункера 7, оснащеного розширеним донизу вихідним каналом 8 і встановленого на опору 9 з можливістю подачі вугільної маси в робочу камеру 1 через кільцеподібний отвір 10 вихідного каналу 8. В порожнині робочої камери 1 також розташований ротор 11 (робочий обертовий орган), оснащений порожнистими клиноподібними лопатями 12. З пасивного боку (ззаду) клиноподібних лопатей 12 виконані вікна 13 для проходження повітря для порційної подачі в робочу камеру 1 стисненого повітря, яке за допомогою повітропроводу 15, сполученого із внутрішньою порожниною ротора 11, через канали 14 надходить в порожнини лопатей 12. Лопаті 12 мають поздовжній вигин та змінний кут атаки. Ротор 11 зв'язаний через пасову передачу 16 з електродвигуном 17. Подальша суть запропонованого способу сепарації сипучих матеріалів пояснюється разом з принципом роботи запропонованого пристрою на прикладі сепарації вугілля. Призначену для сепарації вугільну масу подають у завантажувальний бункер 7, звідки вона через кільцеподібний отвір 10 вихідного каналу 8 потрапляє в порожнину робочої камери 1 і нерівномірно частково заповнює її. Після цього вмикають електродвигун 17, який через пасову передачу 16 приводить у рух ротор 11, який у свою чергу за допомогою лопатей 12 надає прискорення часткам вугільної маси, присутньої всередині робочої камери 1. Одночасно з цим через повітропровід 15 у внутрішню порожнину ротора 11 нагнітають повітря, яке надходить через канали 14 всередину пустотілих клиноподібних лопатей 12, звідки у вигляді дозованих порцій повітря виходить у порожнину робочої камери 1 крізь вікна 13. Внаслідок цього утворюється аеросуспензія, яка, має текучість, рівномірно заповнює об'єм робочої камери 1. При цьому серед часток вугільної маси, які відрізняються за масою (крупністю) або навіть за густиною (у випадку наявності домішок) виникає тенденція до сортування: більш легкі продукти піднімаються у верхній шар аеросуспензії, а важкі продукти опускаються у нижній. Через відповідні вікна 5 на поверхні знімних бортів 4 прискорені легкі і важкі продукти виводяться з робочої камери та направляються у приймальні відсіки (не показані). Під час сепарації у завантажувальний бункер 7 постійно подають нові порції вугільної маси для забезпечення сталого складу аеросуспензії. Заявлене технічне рішення перевірене на практиці. Запропонований спосіб механічноаеродинамічної сепарації сипучої суміші у текучому середовищі, а також пристрій для його реалізації, не містять у своєму складі жодних технологічних або конструктивних елементів, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема у галузі сепарації твердих речовин у повітряному середовищі, а отже є придатними для промислового 4 UA 114546 C2 5 10 15 20 25 30 35 40 45 50 55 60 застосування, мають технічні та інші переваги перед відомими аналогами, що підтверджує можливість досягнення технічного результату об'єктами, що заявляються. У відомих джерелах патентної та іншої науково-технічної інформації не виявлено описів подібних технологій та зразків конструкцій пристроїв для сепарування із вказаною в пропозиції сукупністю суттєвих ознак, тому запропоноване технічне рішення відповідає критерію "новизна" та вважається таким, що може отримати правовий захист. Оскільки для фахівців у даній галузі знань вищевказані властивості не випливають та взагалі не можуть випливати наявно з існуючого рівня техніки, можна зробити висновок про відповідність запропонованого технічного рішення критерію "винахідницький рівень". Суттєва відмінність запропонованих способу сепарації сипучої суміші у текучому середовищі і пристрою для його здійснення від раніш відомих полягає у тому, що сипучому матеріалу, який знаходиться під дією сил відцентрового прискорення, періодично надають додаткове дозоване прискорення, нормальне за напрямком до її вільної поверхні, а на звільнене місце кожного разу під тиском подають дозовану порцію повітря, а також у тому, що робоча камера складається із двох роз'ємних частин, оснащена вікнами для виведення розділених фракцій і підйомним механізмом для регуляції потоку завантажуваної маси сипучого матеріалу, завантажувальний бункер встановлений на опору з можливістю подачі вугільної маси в робочу камеру через кільцеподібний отвір розширеного донизу вихідного каналу, газорозподільна решітка виконана у вигляді ротора з вертикальною віссю, оснащеного клиноподібними лопатями з отворами для подачі порцій повітря під тиском і приєднаного до вузла управління змінною швидкістю. Вказані відмінності у сукупності дозволяють підвищити якість процесу сепарації сипучого матеріалу, збільшити загальну продуктивність виробництва, а також спростити спосіб і конструкцію. Жодна відома технологія сепарації сипучих матеріалів не може одночасно володіти всіма вказаними відмінностями, оскільки не має у своєму складі всієї сукупності запропонованих технологічних і конструктивних ознак, які б забезпечували досягнення необхідного технічного результату. До технічних переваг запропонованого технічного рішення, у порівнянні з прототипом, можна віднести: підвищення інтенсивності та якості сепарації сипучого матеріалу за рахунок удосконалення процесу розділення часток у складі аеросуспензії та відповідної зміни принципу роботи аеродинамічного сепаратора, зокрема використання рухомого робочого органа у вигляді ротора з клиноподібними лопатями; спрощення технології і конструкції за рахунок оптимізації процесів подавання сипучого матеріалу у сепараційну зону і виведення готових продуктів; розширення функціональних і експлуатаційних характеристик за рахунок забезпечення можливості регулювати виробничу потужність пристрою (сепаратора). Економічний ефект від впровадження запропонованого технічного рішення, у порівнянні з використанням прототипу, отримують за рахунок зростання продуктивності виробництва, що досягається завдяки комплексному технологічному і конструктивному удосконаленню, а також за рахунок зниження енергоспоживання сепаратора. Після опису запропонованого способу аеродинамічної сепарації сипучого матеріалу та пристрою для його здійснення фахівцям у даній галузі знань повинно бути наявним, що все вищеописане є лише ілюстративним, а не обмежувальним, будучи представленим даним прикладом. Численні можливі варіанти виконання окремих елементів пристрою, зокрема висота знімних бортів, кількість вікон для виведення розділених фракцій, конструкція підйомного механізму, кількість лопатей ротора, тип приводу тощо можуть змінюватися залежно від виробничих потреб і стану сировини, що підлягає переробці та, зрозуміло, знаходяться в межах об'єму одного із звичайних і природних підходів в даній області знань і розглядаються такими, що знаходяться в межах об'єму запропонованих технічних рішень. Квінтесенцією запропонованого технічного рішення є те, що спосіб аеродинамічної сепарації сипучого матеріалу додатково передбачає періодичне надання сипучій масі, яка знаходиться під дією сил відцентрового прискорення, дозованого прискорення, нормального за напрямком до її вільної поверхні, з одночасним локальним подаванням дозованої порції повітря під тиском, а пристрій для здійснення вказаного способу містить робочу камеру, утворену двома роз'ємними частинами, оснащену вікнами для виведення розділених фракцій і підйомним механізмом, завантажувальний бункер, встановлений на опору з можливістю подачі вугільної маси в робочу камеру через кільцеподібний отвір розширеного донизу вихідного каналу, та газорозподільну решітку, виконану у вигляді ротора з вертикальною віссю, оснащеного клиноподібними лопатями з отворами для подачі порцій повітря під тиском і приєднаного до вузла управління змінною швидкістю, і саме ці обставини у сукупності дозволили надбати запропонованому технічному рішенню вищезазначені й інші переваги. Зміна окремих елементів 5 UA 114546 C2 5 запропонованого способу і/або конструкції на інші, природно, обмежує спектр зазначених переваг, і тому не може вважатися новим технічним рішенням в даній області знань, оскільки інше, подібне описаному, вже не вимагає будь-якого творчого підходу від конструкторів та інженерів, і не може вважатися результатами їх творчої діяльності або новими об'єктами інтелектуальної власності, відповідними для захисту охоронними документами. ФОРМУЛА ВИНАХОДУ 10 15 20 1. Спосіб сепарації сипучої суміші у текучому середовищі, що включає діяння на сипучий матеріал механічних та аеродинамічних сил з подальшим відведенням готових фракцій, який відрізняється тим, що механічне діяння здійснюють періодично у нормальному напрямі до вільної поверхні матеріалу, який знаходиться під дією відцентрових сил та сил гравітації, з утворенням у останньому порожнин (запон), в які під тиском подають дозовані порції повітря, а відведення готових фракцій здійснюють на відстані, більшій висоти порожнин та пошарово. 2. Пристрій для здійснення способу сепарації за п. 1, що включає камеру сепарування з завантажувальним бункером та робочим органом, оснащеним приводним механізмом з джерелом стисненого повітря, який відрізняється тим, що робочий орган виконаний у вигляді ротора, що примикає до днища камери, з порожнистим приводним валом та клиноподібними порожнистими лопатями, причому з пасивного боку останніх виконані вікна для проходження стисненого повітря, а також лопаті мають поздовжній вигин та змінний кут атаки, а бічні стінки камери сепарування встановлені від кінця лопатей на відстані, що перевищує ширину останніх, та рівномірно оснащені вікнами із засувками. 6 UA 114546 C2 Комп’ютерна верстка В. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B07B 7/083

Мітки: середовищі, здійснення, пристрій, суміші, спосіб, сипучої, сепарації, текучому

Код посилання

<a href="https://ua.patents.su/9-114546-sposib-separaci-sipucho-sumishi-u-tekuchomu-seredovishhi-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб сепарації сипучої суміші у текучому середовищі та пристрій для його здійснення</a>

Попередній патент: Оптичний сенсор хвилювання в рідині

Наступний патент: Спосіб прогнозування збереження сегмента кінцівки

Випадковий патент: Спосіб одержання культури мезенхімально-стромальних клітин для подальшого їх культивування для терапевтичного застосування