Спосіб одержання аліфатичних спиртів та метанолу

Номер патенту: 56369

Опубліковано: 15.05.2003

Автори: Чистосердов Володимир Михайлович, Лунев Микола Кирилович

Формула / Реферат

1. Спосіб одержання аліфатичних спиртів та метанолу із синтез-газу шляхом взаємодії оксидів вуглецю та водню при підвищених температурі та тиску, в присутності каталізатора, який відрізняється тим, що процес проводять каскадно в присутності різних каталізаторів у два ступені, причому на першому ступені використовують каталізатор, до складу якого входять (мас. %): ZnO - 22,5-62,5, Сr2О3 - 21,0-45,0, V2O5 - 0,5-8,0, K2O - 0,5-6,0, CuO - 0,1-10,0, а на другому ступені використовують каталізатор, до складу якого входять (мас. %): CuO - 35,0-60,5, Сo2О3 - 9,0-21,0, Сr2О3 - 25,0-35,0, що розташовані в певній послідовності.

2. Спосіб за п. 1, який відрізняється тим, що на 1-ому ступені використовують проточний реактор, який працює в присутності каталізатора, до складу якого входять (мас. %): ZnO - 22,5-62,5, Сr2О3 -21,0-45,0, V2O5 - 0,5-8,0, К2О - 0,5-6,0, CuO - 0,1-10,0, при тиску 150 атм, температурі 380-435 °С, об'ємній швидкості 6195 год-1 і з використанням синтез-газу при співвідношенні Н2/СО = 2,1-2,2.

3. Спосіб за пп. 1, 2, який відрізняється тим, що одержану газову суміш після реактора 1-го каскаду охолоджують і сепарують рідкі продукти: метанол, вищі спирти, воду, а синтез-газ, що не прореагував, та несконденсовані легкокиплячі продукти направляють на 2-ий ступінь реакторної системи, яка працює в проточно-циркуляційному режимі при 150 атм, температурі 300-320 °С та об'ємній швидкості 6000 год-1 в присутності модифікованого каталізатора, до складу якого входять (мас. %): CuO - 35,0-60,5, Со2О3 - 9,0-21,0, Сr2О3 - 25,0-35,0, при відношенні Cu/Cr = 0,3-0,7.

4. Спосіб за п. 1, який відрізняється тим, що одержану газову суміш на 1-му каскаді охолоджують і частково сепарують рідкі продукти при температурі 90-100 °С (частково метанол, вищі спирти, воду) при 150 атм, а несконденсовані газові продукти і частково метанол разом з синтез-газом, що не прореагував, дроселюють до 100 атм і разом з рециркуляційним газом направляють на 2-ий ступінь реакторної системи, яка працює в проточно-циркуляційному режимі при 100 атм, температурі 310-330 °С, об'ємній швидкості 11630 год-1 в присутності каталізатора, до складу якого входять (мас. %): СuО - 35,0-60,5, Со2О3 - 9,0-21,0, Сr2О3 - 25,0-35,0, при відношенні Cu/Cr = 0,5-0,8; Co/Cr = 0,3-0,7.

5. Спосіб за п. 1, який відрізняється тим, що спирти, одержані на 1-му та 2-му каскадах, змішують і направляють на гетеро-азеотропну дистиляцію.

6. Спосіб одержання аліфатичних спиртів та метанолу із синтез-газу шляхом взаємодії оксидів вуглецю та водню при підвищених температурі та тиску, в присутності каталізатора, який відрізняється тим, що процес проводять каскадно в присутності різних каталізаторів у три ступені, причому на першому ступені використовують каталізатор, до складу якого входять (мас. %): ZnO - 22,5-62,5, Сr2О3 - 21,0-45,0, V2O5 - 0,5-8,0, К2О - 0,5-6,0, CuO - 0,1-10,0, а на другому ступені використовують каталізатор, до складу якого входять (мас. %): CuO - 35,0-60,5, Со2О3 - 9,0-21,0, Сr2О3 - 25,0-35,0, а на третьому ступені використовують каталізатор, до складу якого входять (мас. %): ZnO - 50-55; CuO - 30-34; Аl2О3 - 10-15, що розташовані в певній послідовності.

7. Спосіб за п. 6, який відрізняється тим, що на 1-ому ступені використовують проточний реактор, що працює при тиску 150 атм, температурі 370-425 °С, об'ємній швидкості 6195 год-1 з використанням синтез-газу при співвідношенні Н2/СО=1,3-1,5 в присутності каталізатора, до складу якого входять (мас. %): ZnO - 22,5-62,5, Сr2О3 - 21,0-45,0, V2O5 - 0,5-8,0, K2O - 0,5-6,0, CuO - 0,1-10,0.

8. Спосіб за п. 6, який відрізняється тим, що одержану газову суміш після реактора 1-го каскаду охолоджують і частково сепарують рідкі продукти при температурі 90-100 °С та тиску 150 атм (частково метанол, вищі спирти, воду), а сконденсовані "гарячі" рідкі продукти направляють на 3-ій ступінь, а несконденсовані газові продукти і частково пароподібний метанол разом з синтез-газом, що не прореагував, дроселюють до 100 атм і разом з рециркуляційним газом направляють на 2-ий ступінь реакторної системи, яка працює в проточно-циркуляційному режимі при 100 атм, температурі 305-315 °С і об'ємній швидкості 11840 год-1 в присутності каталізатора, до складу якого входять (мас. %): СuО - 35,0-60,5, Со2О3 - 9,0-21,0, Сr2О3 - 25,0-35,0.

9. Спосіб за п. 6, який відрізняється тим, що після 2-го ступеня каскаду одержані продукти разом із синтез-газом охолоджують до температури 160 °С і направляють разом з рідкими продуктами 1-го каскаду у 3-ій реакторний каскад і процес проводять при тиску 100 атм, температурі 165-170 °С і об'ємній швидкості 11200 год-1 в присутності каталізатора, до складу якого входять (мас. %): ZnO - 50-55; CuO - 30-34; Аl2О3 - 10-15, а одержану реакційну суміш, яка містить метанол та вищі спирти, гази, що не прореагували, вуглекислий газ та слідову кількість води, охолоджують до 10-40 °С, розділяють її на рідку фазу, що містить суміш спиртів і газоподібну фазу, яка містить CO2, CO, Н2, і направляють на абсорбцію СО2, а відокремлену від СО2 газову фазу направляють у рецикл, одержану після розділення рідку фазу направляють на десорбцію розчинених у ній газів і використовують далі при абсорбції СО2 із газової фази, після вилучення з рідкої фази СО2 виділяють цільову суміш метанолу та вищих спиртів або розділяють метанол та суміш вищих спиртів, отримуючи окремо метанол та суміш спиртів С2+.

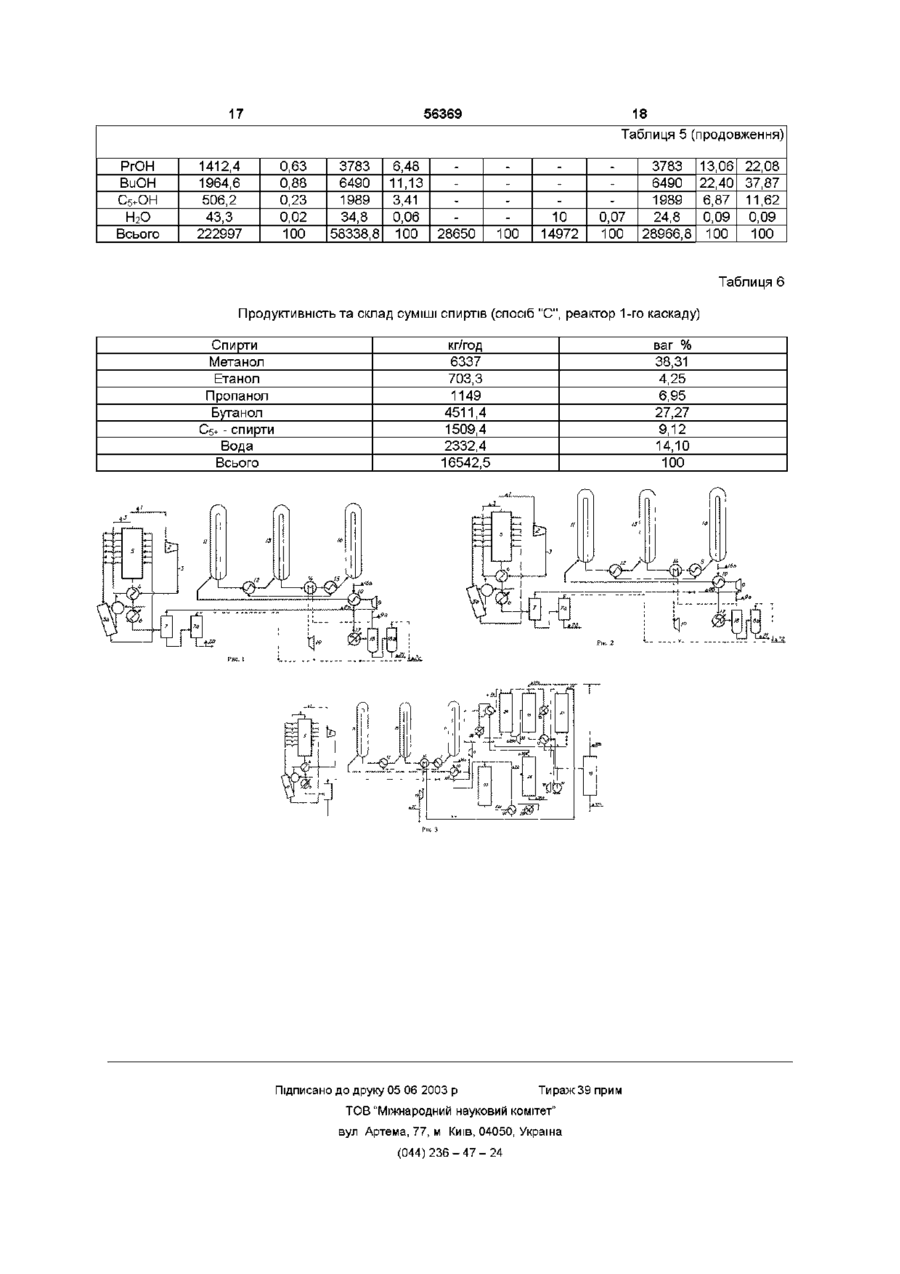

Текст

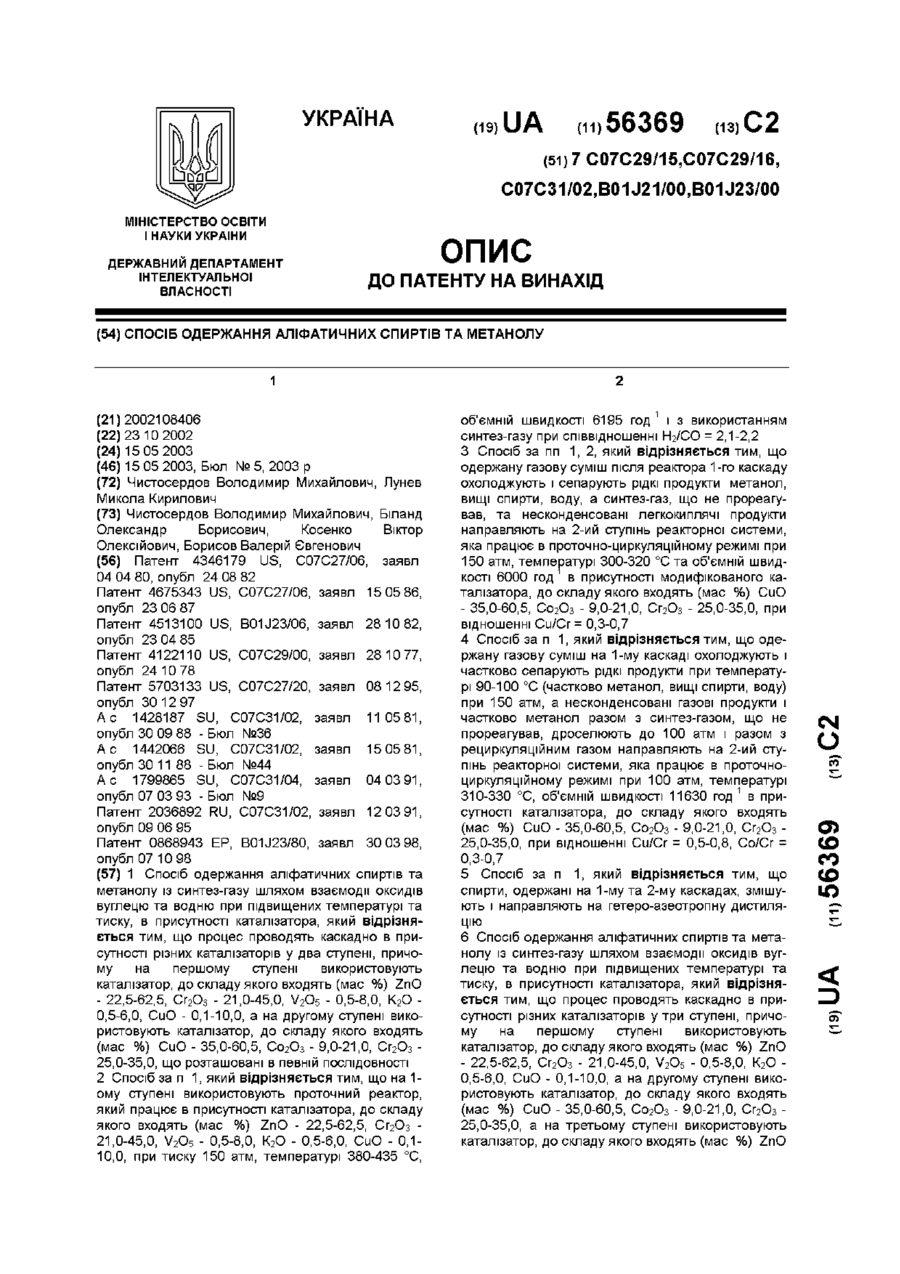

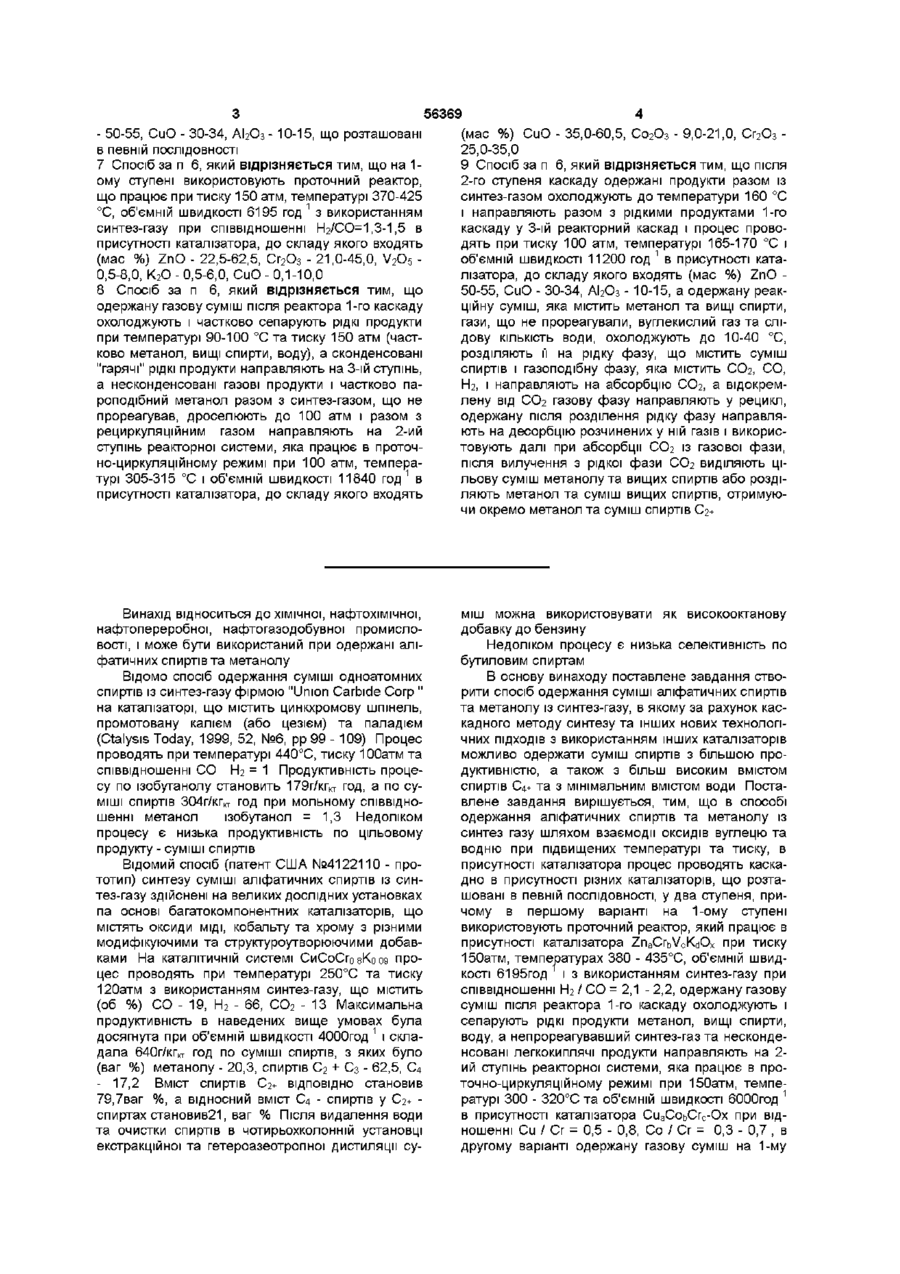

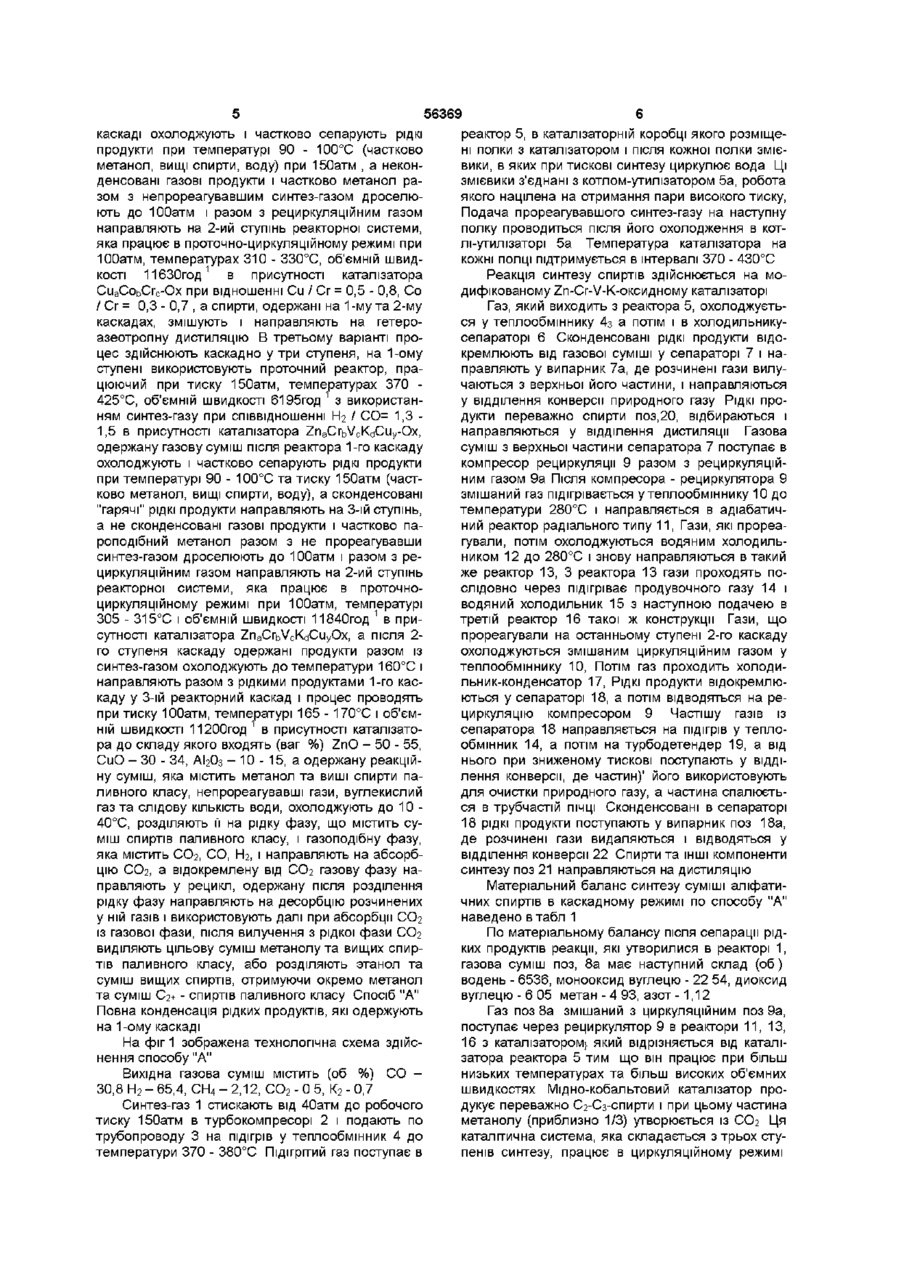

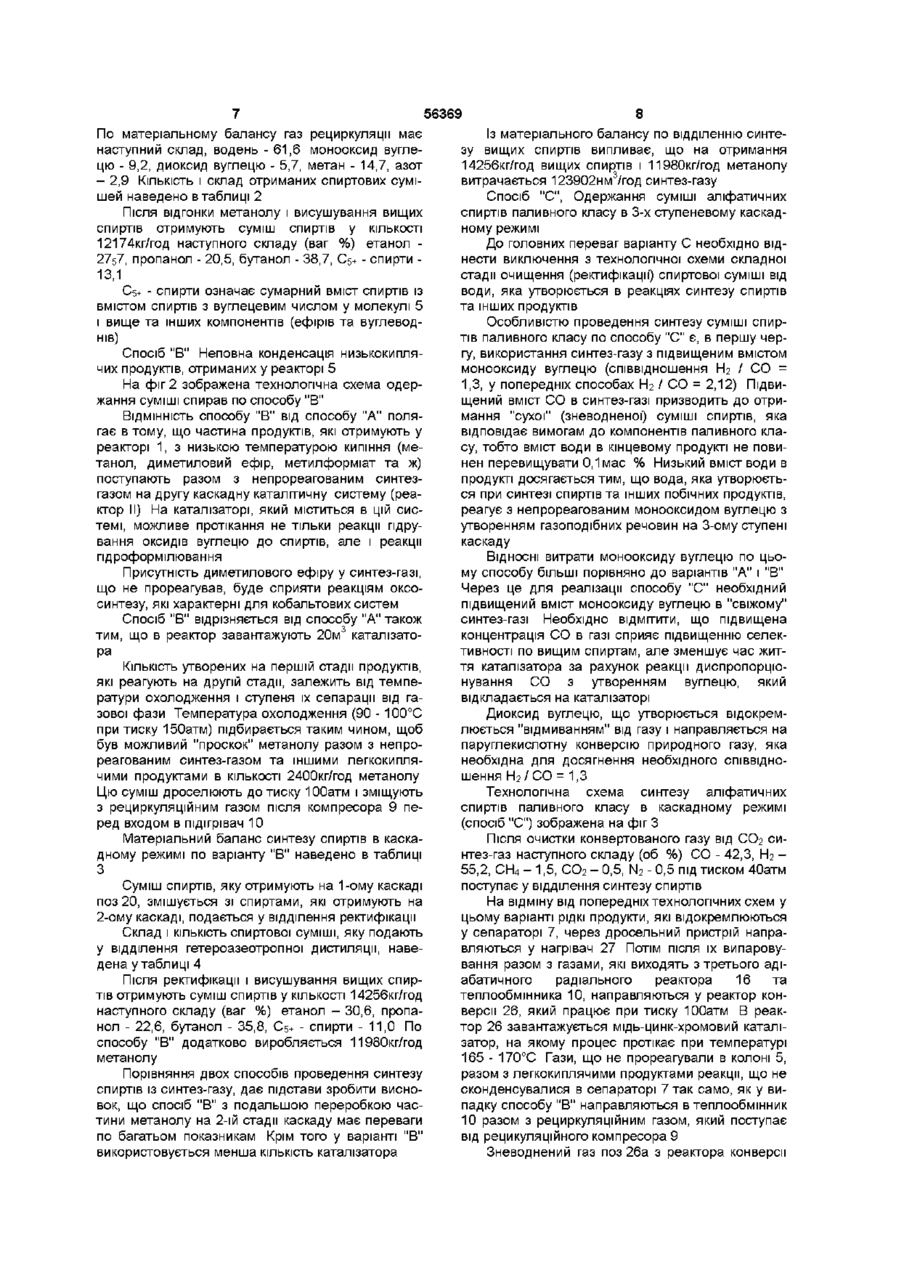

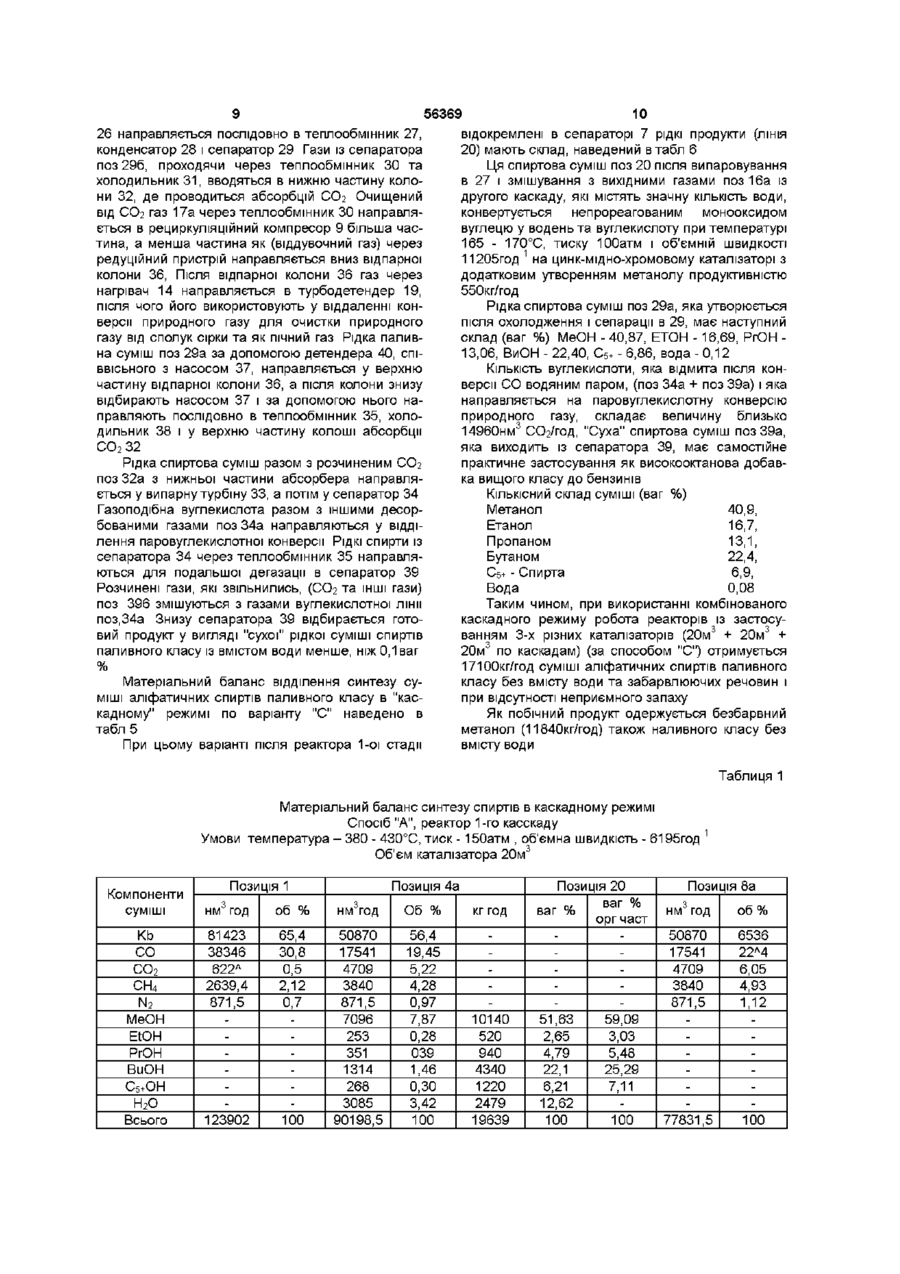

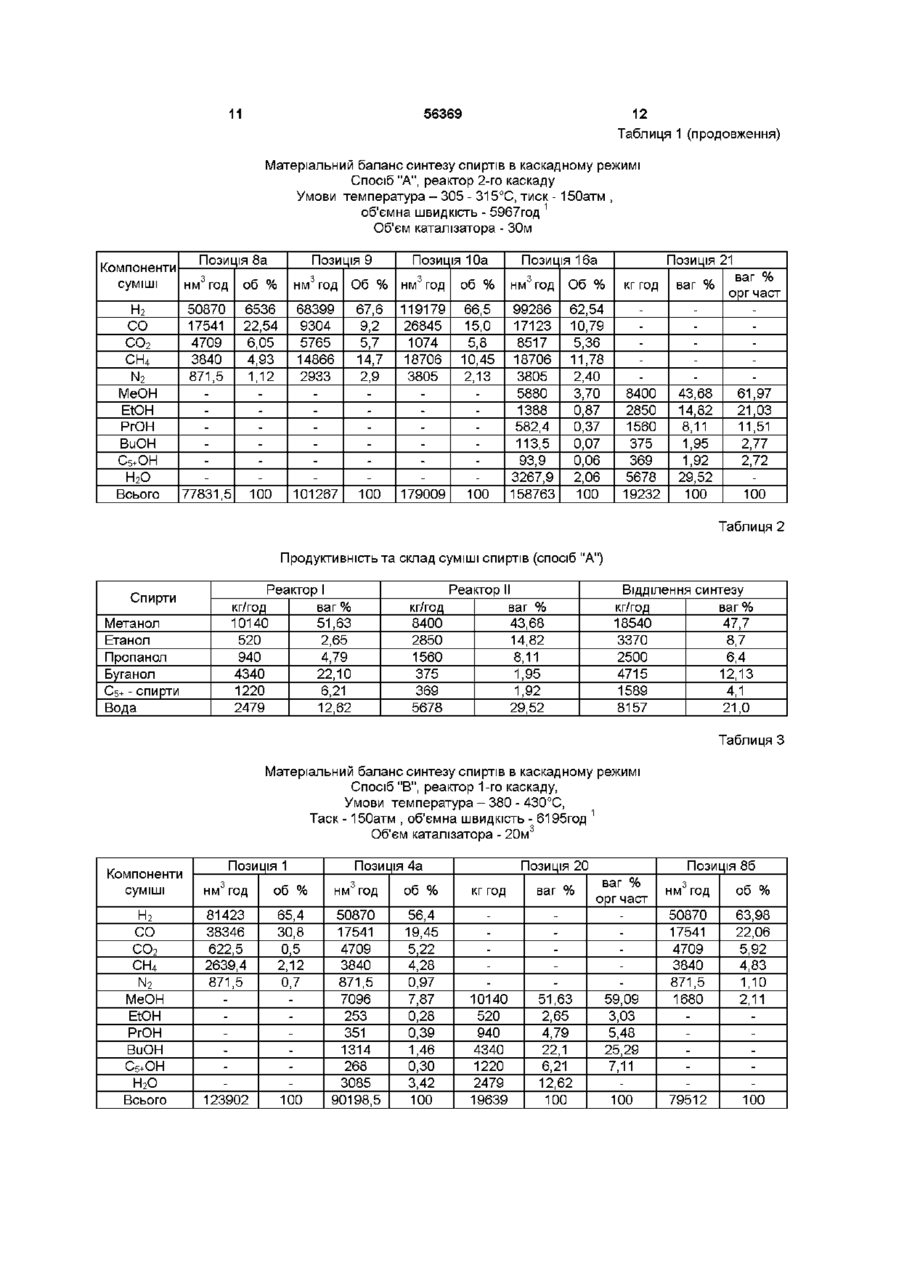

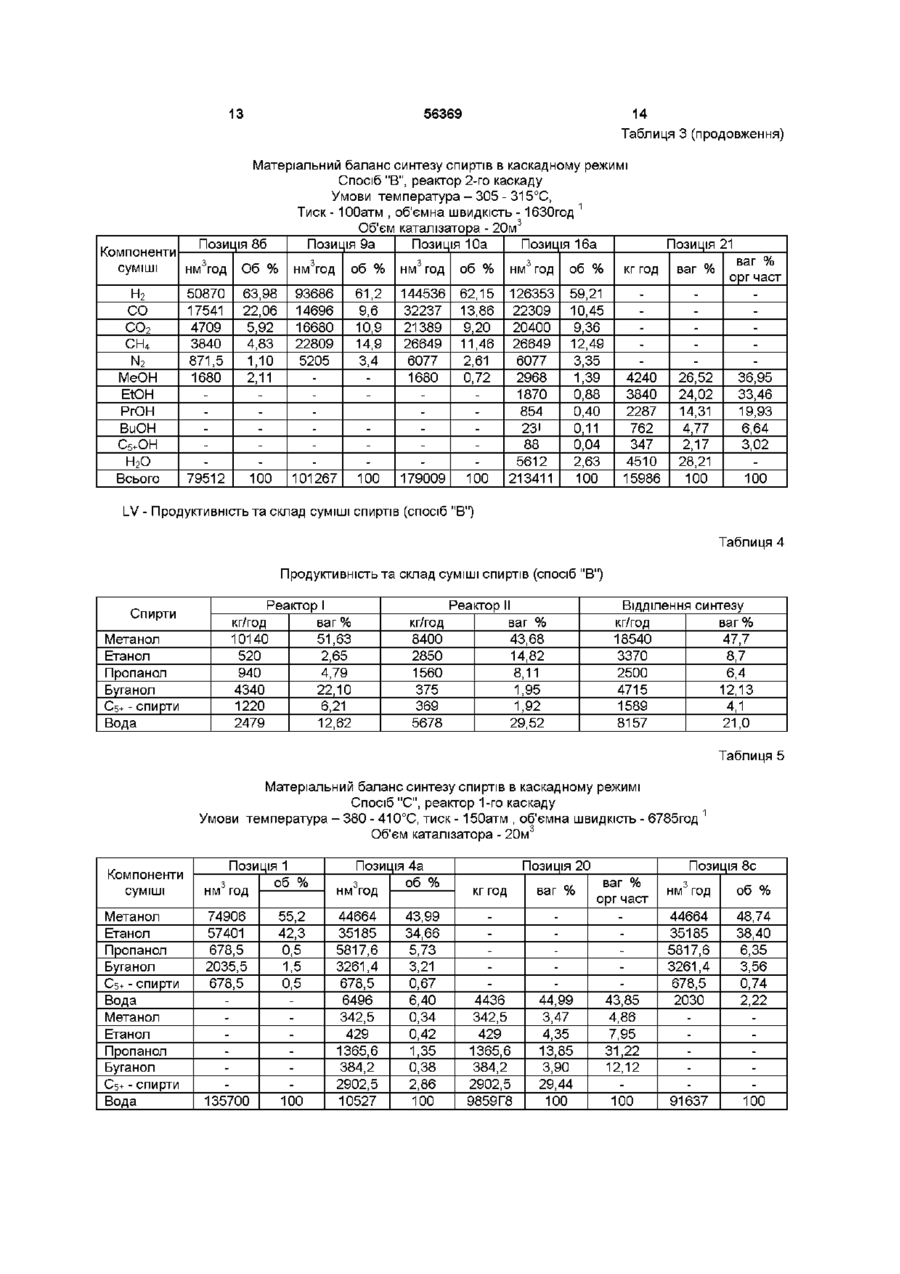

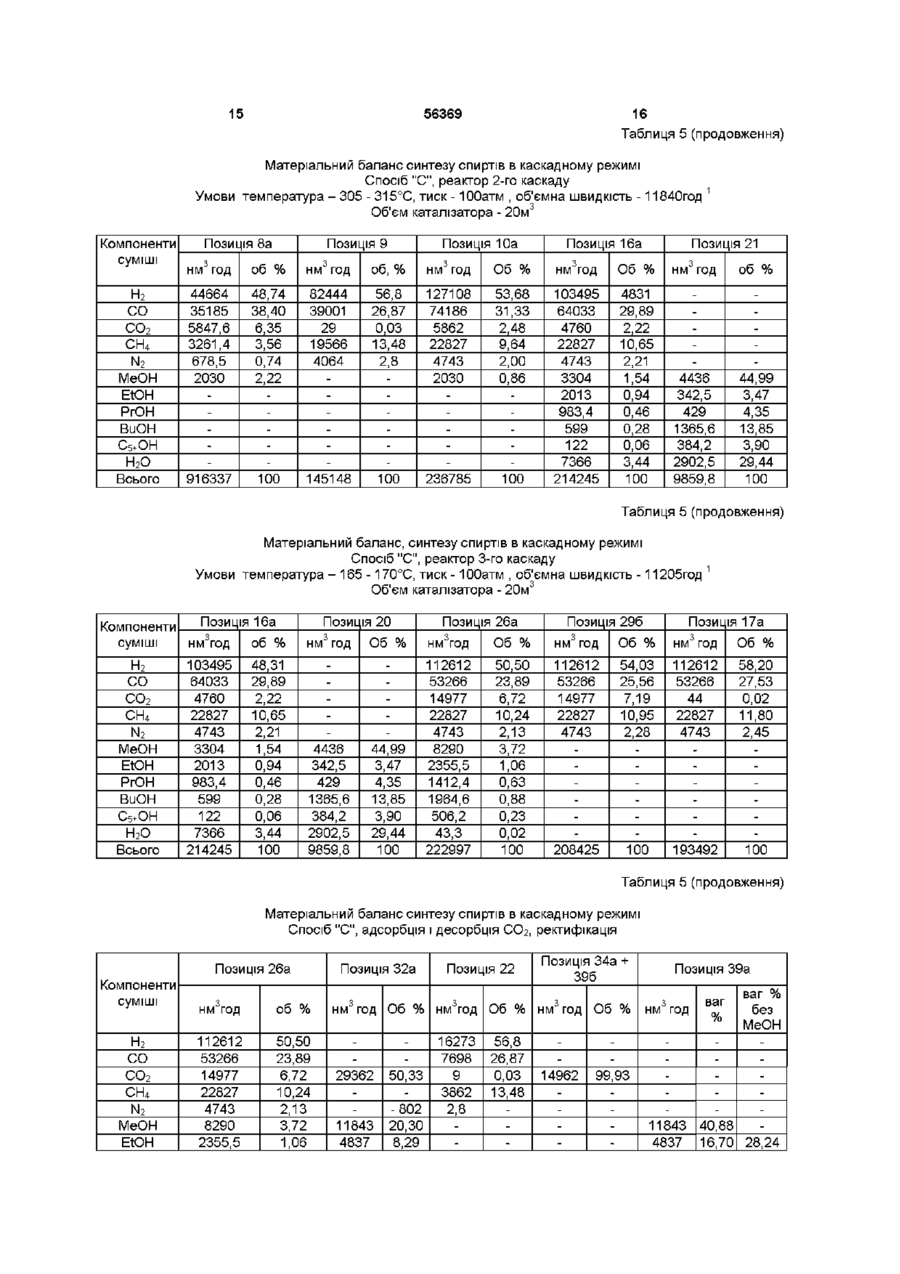

1 Спосіб одержання аліфатичних спиртів та метанолу із синтез-газу шляхом взаємодії оксидів вуглецю та водню при підвищених температурі та тиску, в присутності каталізатора, який відрізняється тим, що процес проводять каскадно в присутності різних каталізаторів у два ступені, причому на першому ступені використовують каталізатор, до складу якого входять (мас %) ZnO - 22,5-62,5, Сг 2 Оз - 21,0-45,0, V 2 O 5 - 0,5-8,0, К 2 О 0,5-6,0, CuO - 0,1-10,0, а на другому ступені використовують каталізатор, до складу якого входять (мас %) CuO - 35,0-60,5, Со 2 О 3 - 9,0-21,0, Сг 2 О 3 25,0-35,0, що розташовані в певній ПОСЛІДОВНОСТІ 2 Спосіб за п 1, який відрізняється тим, що на 1 ому ступені використовують проточний реактор, який працює в присутності каталізатора, до складу якого входять (мас %) ZnO - 22,5-62,5, Сг2Оз 21,0-45,0, V2O5 - 0,5-8,0, К2О - 0,5-6,0, CuO - 0,110,0, при тиску 150 атм, температурі 380-435 °С, об'ємній швидкості 6195 год 1 і з використанням синтез-газу при співвідношенні Н2/СО = 2,1-2,2 3 Спосіб за пп 1, 2, який відрізняється тим, що одержану газову суміш після реактора 1-го каскаду охолоджують і сепарують рідкі продукти метанол, вищі спирти, воду, а синтез-газ, що не прореагував, та несконденсовані легкокиплячі продукти направляють на 2-ий ступінь реакторної системи, яка працює в проточно-циркуляційному режимі при 150 атм, температурі 300-320 °С та об'ємній швидкості 6000 год в присутності модифікованого каталізатора, до складу якого входять (мас %) CuO - 35,0-60,5, Со2О3 - 9,0-21,0, Сг2О3 - 25,0-35,0, при відношенні Cu/Cr = 0,3-0,7 4 Спосіб за п 1, який відрізняється тим, що одержану газову суміш на 1-му каскаді охолоджують і частково сепарують рідкі продукти при температурі 90-100 °С (частково метанол, вищі спирти, воду) при 150 атм, а несконденсовані газові продукти і частково метанол разом з синтез-газом, що не прореагував, дроселюють до 100 атм і разом з рециркуляційним газом направляють на 2-ий ступінь реакторної системи, яка працює в проточноциркуляційному режимі при 100 атм, температурі 310-330 °С, об'ємній швидкості 11630 год 1 в присутності каталізатора, до складу якого входять (мас %) CuO - 35,0-60,5, Со2О3 - 9,0-21,0, Сг2О3 25,0-35,0, при відношенні Cu/Cr = 0,5-0,8, Со/Сг = 0,3-0,7 5 Спосіб за п 1, який відрізняється тим, що спирти, одержані на 1-му та 2-му каскадах, змішують і направляють на гетеро-азеотропну дистиляцію 6 Спосіб одержання аліфатичних спиртів та метанолу із синтез-газу шляхом взаємодії оксидів вуглецю та водню при підвищених температурі та тиску, в присутності каталізатора, який відрізняється тим, що процес проводять каскадно в присутності різних каталізаторів у три ступені, причому на першому ступені використовують каталізатор, до складу якого входять (мас %) ZnO - 22,5-62,5, Сг2О3 - 21,0-45,0, V2O5 - 0,5-8,0, К2О 0,5-6,0, CuO - 0,1-10,0, а на другому ступені використовують каталізатор, до складу якого входять (мас %) CuO - 35,0-60,5, Со2О3 - 9,0-21,0, Сг2О3 25,0-35,0, а на третьому ступені використовують каталізатор, до складу якого входять (мас %) ZnO О (О со (О ю 56369 - 50-55, CuO - 30-34, AI2O3 - 10-15, що розташовані (мас %) CuO - 35,0-60,5, Со2О3 - 9,0-21,0, Сг2О3 в певній ПОСЛІДОВНОСТІ 25,0-35,0 7 Спосіб за п 6, який відрізняється тим, що на 19 Спосіб за п 6, який відрізняється тим, що після ому ступені використовують проточний реактор, 2-го ступеня каскаду одержані продукти разом із що працює при тиску 150 атм, температурі 370-425 синтез-газом охолоджують до температури 160 °С 1 °С, об'ємній швидкості 6195 год з використанням і направляють разом з рідкими продуктами 1-го синтез-газу при співвідношенні Н2/СО=1,3-1,5 в каскаду у 3-ій реакторний каскад і процес провоприсутності каталізатора, до складу якого входять дять при тиску 100 атм, температурі 165-170 °С і 1 (мас %) ZnO - 22,5-62,5, Сг2О3 - 21,0-45,0, V 2 O 5 об'ємній швидкості 11200 год в присутності ката0,5-8,0, К2О - 0,5-6,0, CuO - 0,1-10,0 лізатора, до складу якого входять (мас %) ZnO 50-55, CuO - 30-34, АІ2О3 - 10-15, а одержану реак8 Спосіб за п 6, який відрізняється тим, що ційну суміш, яка містить метанол та вищі спирти, одержану газову суміш після реактора 1-го каскаду гази, що не прореагували, вуглекислий газ та сліохолоджують і частково сепарують рідкі продукти дову КІЛЬКІСТЬ води, охолоджують до 10-40 °С, при температурі 90-100 °С та тиску 150 атм (частрозділяють її на рідку фазу, що містить суміш ково метанол, вищі спирти, воду), а сконденсовані спиртів і газоподібну фазу, яка містить СО2, CO, "гарячі" рідкі продукти направляють на 3-ій ступінь, Н2, і направляють на абсорбцію СО2, а відокрема несконденсовані газові продукти і частково палену від СО2 газову фазу направляють у рецикл, роподібний метанол разом з синтез-газом, що не одержану після розділення рідку фазу направляпрореагував, дроселюють до 100 атм і разом з ють на десорбцію розчинених у ній газів і викорисрециркуляційним газом направляють на 2-ий товують далі при абсорбції СО2 із газової фази, ступінь реакторної системи, яка працює в проточпісля вилучення з рідкої фази СО2 виділяють ціно-циркуляційному режимі при 100 атм, темперальову суміш метанолу та вищих спиртів або роздітурі 305-315 °С і об'ємній швидкості 11840 год 1 в ляють метанол та суміш вищих спиртів, отримуюприсутності каталізатора, до складу якого входять чи окремо метанол та суміш спиртів С2+ Винахід відноситься до хімічної, нафтохімічної, нафтопереробної, нафтогазодобувної промисловості, і може бути використаний при одержані аліфатичних спиртів та метанолу Відомо спосіб одержання суміші одноатомних спиртів із синтез-газу фірмою "Union Carbide Corp " на каталізаторі, що містить цинкхромову шпінель, промотовану калієм (або цезієм) та паладієм (Ctalysis Today, 1999, 52, №6, рр 99 - 109) Процес проводять при температурі 440°С, тиску ІООатм та співвідношенні CO H2 = 1 Продуктивність процесу по ізобутанолу становить 179г/кгкт год, а по суміші спиртів 304г/кГкт год при мольному співвідношенні метанол ізобутанол = 1,3 Недоліком процесу є низька продуктивність по цільовому продукту - суміші спиртів Відомий спосіб (патент США №4122110 - прототип) синтезу суміші аліфатичних спиртів із синтез-газу здійснені на великих дослідних установках па основі багатокомпонентних каталізаторів, що містять оксиди МІДІ, кобальту та хрому з різними модифікуючими та структуроутворюючими добавками На каталітичній системі СиСоСговКооэ процес проводять при температурі 250°С та тиску 120атм з використанням синтез-газу, що містить (об %) СО - 19, Н2 - 66, СО2 - 13 Максимальна продуктивність в наведених вище умовах була досягнута при об'ємній швидкості 4000год 1 і складала 640г/кГкт год по суміші спиртів, з яких було (ваг %) метанолу - 20,3, спиртів С2 + С3 - 62,5, С4 - 17,2 Вміст спиртів С2+ ВІДПОВІДНО становив 79,7ваг %, а відносний вміст С4 - спиртів у С2+ спиртах становив21, ваг % Після видалення води та очистки спиртів в чотирьохколонній установці екстракційної та гетероазеотропної дистиляції су міш можна використовувати як високооктанову добавку до бензину Недоліком процесу є низька селективність по бутиловим спиртам В основу винаходу поставлене завдання створити спосіб одержання суміші аліфатичних спиртів та метанолу із синтез-газу, в якому за рахунок каскадного методу синтезу та інших нових технологічних ПІДХОДІВ з використанням інших каталізаторів можливо одержати суміш спиртів з більшою продуктивністю, а також з більш високим вмістом спиртів С4+ та з мінімальним вмістом води Поставлене завдання вирішується, тим, що в способі одержання аліфатичних спиртів та метанолу із синтез газу шляхом взаємодії оксидів вуглецю та водню при підвищених температурі та тиску, в присутності каталізатора процес проводять каскадно в присутності різних каталізаторів, що розташовані в певній ПОСЛІДОВНОСТІ, у два ступеня, причому в першому варіанті на 1 -ому ступені використовують проточний реактор, який працює в присутності каталізатора ZnaCrbVcKciOx при тиску 150атм, температурах 380 - 435°С, об'ємній швидкості 6195год і з використанням синтез-газу при співвідношенні Н2 / CO = 2,1 - 2,2, одержану газову суміш після реактора 1-го каскаду охолоджують і сепарують рідкі продукти метанол, вищі спирти, воду, а непрореагувавший синтез-газта несконденсовані легкокиплячі продукти направляють на 2ий ступінь реакторної системи, яка працює в проточно-циркуляційному режимі при 150атм, температурі 300 - 320°С та об'ємній швидкості бОООгод 1 в присутності каталізатора СиаСоьСгс-Ох при відношенні Cu / Cr = 0,5 - 0,8, Co / Cr = 0,3 - 0,7 , в другому варіанті одержану газову суміш на 1-му 56369 каскаді охолоджують і частково сепарують рідкі продукти при температурі 90 - 100°С (частково метанол, вищі спирти, воду) при 150атм , а неконденсовані газові продукти і частково метанол разом з непрореагувавшим синтез-газом дроселюють до ЮОатм і разом з рециркуляційним газом направляють на 2-ий ступінь реакторної системи, яка працює в проточно-циркуляційному режимі при ЮОатм, температурах 310 - 330°С, об'ємній швид1 кості 11630год в присутності каталізатора СиаСоьСгс-Ох при відношенні Си / Сг = 0,5 - 0,8, Со / Сг = 0,3 - 0,7 , а спирти, одержані на 1-му та 2-му каскадах, змішують і направляють на гетероазеотропну дистиляцію В третьому варіанті процес здійснюють каскадно у три ступеня, на 1-ому ступені використовують проточний реактор, працюючий при тиску 150атм, температурах 370 425°С, об'ємній швидкості 6195год 1 з використанням синтез-газу при співвідношенні ЬЬ / СО= 1,3 1,5 в присутності каталізатора ZnaCrbVcKciCuy-Ox, одержану газову суміш після реактора 1-го каскаду охолоджують і частково сепарують рідкі продукти при температурі 90 - 100°С та тиску 150атм (частково метанол, вищі спирти, воду), а сконденсовані "гарячі" рідкі продукти направляють на 3-ій ступінь, а не сконденсовані газові продукти і частково пароподібний метанол разом з не прореагувавши синтез-газом дроселюють до ЮОатм і разом з рециркуляційним газом направляють на 2-ий ступінь реакторної системи, яка працює в проточноциркуляційному режимі при ЮОатм, температурі 305 - 315°С і об'ємній швидкості 11840год 1 в присутності каталізатора ZnaCrbVcKciCuyOx, а після 2го ступеня каскаду одержані продукти разом із синтез-газом охолоджують до температури 160°С і направляють разом з рідкими продуктами 1-го каскаду у 3-ій реакторний каскад і процес проводять при тиску ЮОатм, температурі 165 - 170°С і об'ємній швидкості 11200год1 в присутності каталізатора до складу якого входять (ваг %) ZnO - 50 - 55, CuO - ЗО - 34, АІ203 - 10 - 15, а одержану реакційну суміш, яка містить метанол та виші спирти паливного класу, непрореагувавші гази, вуглекислий газ та слідову КІЛЬКІСТЬ ВОДИ, охолоджують до 10 40°С, розділяють її на рідку фазу, що містить суміш спиртів паливного класу, і газоподібну фазу, яка містить СО2, CO, H2, і направляють на абсорбцію СОг, а відокремлену від СОг газову фазу направляють у рецикл, одержану після розділення рідку фазу направляють на десорбцію розчинених у ній газів і використовують далі при абсорбції СОг із газової фази, після вилучення з рідкої фази СОг виділяють цільову суміш метанолу та вищих спиртів паливного класу, або розділяють этанол та суміш вищих спиртів, отримуючи окремо метанол та суміш Сг+ - спиртів паливного класу Спосіб "А" Повна конденсація рідких продуктів, які одержують на 1-ому каскаді На фіг 1 зображена технологічна схема здійснення способу "А" Вихідна газова суміш містить (об %) СО 30,8 Н 2 - 65,4, СН 4 -2,12, СО2 - 0 5, К2 - 0,7 Синтез-газ 1 стискають від 40атм до робочого тиску 150атм в турбокомпресорі 2 і подають по трубопроводу 3 на підігрів у теплообмінник 4 до температури 370 - 380°С Підігрітий газ поступає в реактор 5, в каталізаторній коробці якого розміщені полки з каталізатором і після кожної полки змієвики, в яких при тискові синтезу циркулює вода Ці ЗМІЄВИКИ з'єднані з котлом-утилізатором 5а, робота якого націлена на отримання пари високого тиску, Подача прореагувавшого синтез-газу на наступну полку проводиться після його охолодження в котлі-утилізаторі 5а Температура каталізатора на кожні полці підтримується в інтервалі 370 - 430°С Реакція синтезу спиртів здійснюється на модифікованому Zn-Cr-V-К-оксидному каталізаторі Газ, який виходить з реактора 5, охолоджується у теплообміннику 4з а потім і в холодильникусепараторі 6 Сконденсовані рідкі продукти відокремлюють від газової суміші у сепараторі 7 і направляють у випарник 7а, де розчинені гази вилучаються з верхньої його частини, і направляються у відділення конверсії природного газу РІДКІ продукти переважно спирти поз,20, відбираються і направляються у відділення дистиляції Газова суміш з верхньої частини сепаратора 7 поступає в компресор рециркуляції 9 разом з рециркуляційним газом 9а Після компресора - рециркулятора 9 змішаний газ підігрівається утеплообміннику 10 до температури 280°С і направляється в адіабатичний реактор радіального типу 11, Гази, які прореагували, потім охолоджуються водяним холодильником 12 до 280°С і знову направляються в такий же реактор 13, 3 реактора 13 гази проходять послідовно через підігріває продувочного газу 14 і водяний холодильник 15 з наступною подачею в третій реактор 16 такої ж конструкції Гази, що прореагували на останньому ступені 2-го каскаду охолоджуються змішаним циркуляційним газом у теплообміннику 10, Потім газ проходить холодильник-конденсатор 17, РІДКІ продукти відокремлюються у сепараторі 18, а потім відводяться на рециркуляцію компресором 9 Частішу газів із сепаратора 18 направляється на підігрів у теплообмінник 14, а потім на турбодетендер 19, а від нього при зниженому тискові поступають у відділення конверсії, де частин)' його використовують для очистки природного газу, а частина спалюється в трубчастій ПІЧЦІ Сконденсовані в сепараторі 18 рідкі продукти поступають у випарник поз 18а, де розчинені гази видаляються і відводяться у відділення конверсії 22 Спирти та ІНШІ компоненти синтезу поз 21 направляються на дистиляцію Матеріальний баланс синтезу суміші аліфатичних спиртів в каскадному режимі по способу "А" наведено втабл 1 По матеріальному балансу після сепарації рідких продуктів реакції, які утворилися в реакторі 1, газова суміш поз, 8а має наступний склад (об) водень - 6536, монооксид вуглецю - 22 54, диоксид вуглецю - 6 05 метан - 4 93, азот -1,12 Газ поз 8а змішаний з циркуляційним поз 9а, поступає через рециркулятор 9 в реактори 11, 13, 16 з каталізатором} який відрізняється від каталізатора реактора 5 тим що він працює при більш низьких температурах та більш високих об'ємних швидкостях Мідно-кобальтовий каталізатор продукує переважно Сг-Сз-спирти і при цьому частина метанолу (приблизно 1/3) утворюється із СО2 Ця каталітична система, яка складається з трьох ступенів синтезу, працює в циркуляційному режимі 56369 По матеріальному балансу газ рециркуляції має наступний склад, водень - 61,6 монооксид вуглецю - 9,2, диоксид вуглецю - 5,7, метан - 14,7, азот - 2,9 КІЛЬКІСТЬ І склад отриманих спиртових сумішей наведено в таблиці 2 Після ВІДГОНКИ метанолу і висушування вищих спиртів отримують суміш спиртів у КІЛЬКОСТІ 12174кг/год наступного складу (ваг %) етанол 27б7, пропанол - 20,5, бутанол - 38,7, Cs+ - спирти 13,1 Сб+ - спирти означає сумарний вміст спиртів із вмістом спиртів з вуглецевим числом у молекулі 5 і вище та інших компонентів (ефірів та вуглеводнів) Спосіб "В" Неповна конденсація низькокиплячих продуктів, отриманих у реакторі 5 На фіг 2 зображена технологічна схема одержання суміші спирав по способу "В" ВІДМІННІСТЬ способу "В" від способу "А" полягає в тому, що частина продуктів, які отримують у реакторі 1, з низькою температурою кипіння (метанол, диметиловий ефір, метилформіат та ж) поступають разом з непрореагованим синтезгазом на другу каскадну каталітичну систему (реактор II) На каталізаторі, який міститься в цій системі, можливе протікання не тільки реакції гідрування оксидів вуглецю до спиртів, але і реакції пдроформілювання Присутність диметилового ефіру у синтез-газі, що не прореагував, буде сприяти реакціям оксосинтезу, які характерні для кобальтових систем Спосіб "В" відрізняється від способу "А" також тим, що в реактор завантажують 20м3 каталізатора КІЛЬКІСТЬ утворених на першій стадії продуктів, які реагують на другій стадії, залежить від температури охолодження і ступеня їх сепарації від газової фази Температура охолодження (90 - 100°С при тиску 150атм) підбирається таким чином, щоб був можливий "проскок" метанолу разом з непрореагованим синтез-газом та іншими легкокиплячими продуктами в КІЛЬКОСТІ 2400КГ/ГОД метанолу Цю суміш дроселюють до тиску ЮОатм і зміщують з рециркуляційним газом після компресора 9 перед входом в підігрівам 10 Матеріальний баланс синтезу спиртів в каскадному режимі по варіанту "В" наведено в таблиці З Суміш спиртів, яку отримують на 1-ому каскаді поз 20, змішується зі спиртами, які отримують на 2-ому каскаді, подається у відділення ректифікації Склад і КІЛЬКІСТЬ спиртової суміші, яку подають у відділення гетероазеотропної дистиляції, наведена у таблиці 4 Після ректифікації і висушування вищих спиртів отримують суміш спиртів у КІЛЬКОСТІ 14256кг/год наступного складу (ваг %) етанол - 30,6, пропанол - 22,6, бутанол - 35,8, С 5+ - спирти - 11,0 По способу "В" додатково виробляється 11980кг/год метанолу Порівняння двох способів проведення синтезу спиртів із синтез-газу, дає підстави зробити висновок, що спосіб "В" з подальшою переробкою частини метанолу на 2-ій стадії каскаду має переваги по багатьом показникам Крім того у варіанті "В" використовується менша КІЛЬКІСТЬ каталізатора 8 Із матеріального балансу по відділенню синтезу вищих спиртів випливає, що на отримання 14256кг/год вищих спиртів і 11980кг/год метанолу 3 витрачається 123902нм /год синтез-газу Спосіб "С", Одержання суміші аліфатичних спиртів паливного класу в 3-х ступеневому каскадному режимі До головних переваг варіанту С необхідно віднести виключення з технологічної схеми складної стадії очищення (ректифікації) спиртової суміші від води, яка утворюється в реакціях синтезу спиртів та інших продуктів Особливістю проведення синтезу суміші спиртів паливного класу по способу "С" є, в першу чергу, використання синтез-газу з підвищеним вмістом монооксиду вуглецю (співвідношення Нг / СО = 1,3, у попередніх способах Нг / СО = 2,12) Підвищений вміст СО в синтез-газі призводить до отримання "сухої" (зневодненої) суміші спиртів, яка відповідає вимогам до компонентів паливного класу, тобто вміст води в кінцевому продукті не повинен перевищувати 0,1 мас % Низький вміст води в продукті досягається тим, що вода, яка утворюється при синтезі спиртів та інших побічних продуктів, реагує з непрореагованим монооксидом вуглецю з утворенням газоподібних речовин на 3-ому ступені каскаду ВІДНОСНІ витрати монооксиду вуглецю по цьому способу більші порівняно доваріантів "А" і "В" Через це для реалізації способу "С" необхідний підвищений вміст монооксиду вуглецю в "свіжому" синтез-газі Необхідно ВІДМІТИТИ, ЩО підвищена концентрація СО в газі сприяє підвищенню селективності по вищим спиртам, але зменшує час життя каталізатора за рахунок реакції диспропорцюнування СО з утворенням вуглецю, який відкладається на каталізаторі Диоксид вуглецю, що утворюється відокремлюється "відмиванням" від газу і направляється на паруглекислотну конверсію природного газу, яка необхідна для досягнення необхідного співвідношення Н 2 / С О = 1,3 Технологічна схема синтезу аліфатичних спиртів паливного класу в каскадному режимі (спосіб "С") зображена на фіг З Після ОЧИСТКИ конвертованого газу від СОг синтез-газ наступного складу (об %) СО - 42,3, Нг 55,2, СН4 - 1,5, СО2 - 0,5, N2 - 0,5 під тиском 40атм поступає у відділення синтезу спиртів На відміну від попередніх технологічних схем у цьому варіанті рідкі продукти, які відокремлюються у сепараторі 7, через дросельний пристрій направляються у нагрівач 27 Потім після їх випаровування разом з газами, які виходять з третього адіабатичного радіального реактора 16 та теплообмінника 10, направляються у реактор конверсії 26, який працює при тиску ЮОатм В реактор 26 завантажується мідь-цинк-хромовий каталізатор, на якому процес протікає при температурі 165 - 170°С Гази, що не прореагували в колоні 5, разом з легкокиплячими продуктами реакції, що не сконденсувалися в сепараторі 7 так само, як у випадку способу "В" направляються в теплообмінник 10 разом з рециркуляційним газом, який поступає від рецикуляційного компресора 9 Зневоднений газ поз 26а з реактора конверсії 56369 10 26 направляється послідовно в теплообмінник 27, відокремлені в сепараторі 7 рідкі продукти (ЛІНІЯ конденсатор 28 і сепаратор 29 Гази із сепаратора 20) мають склад, наведений в табл 6 поз 296, проходячи через теплообмінник ЗО та Ця спиртова суміш поз 20 після випаровування холодильник 31, вводяться в нижню частину колов 27 і змішування з вихідними газами поз 16а із ни 32, де проводиться абсорбцій СО2 Очищений другого каскаду, які містять значну КІЛЬКІСТЬ ВОДИ, від СОг газ 17а через теплообмінник ЗО направляконвертується непрореагованим монооксидом ється в рециркуліяційний компресор 9 більша часвуглецю у водень та вуглекислоту при температурі тина, а менша частина як (віддувочний газ) через 165 - 170°С, тиску ЮОатм і об'ємній швидкості 1 редуційний пристрій направляється вниз відпарної 11205год на цинк-мідно-хромовому каталізаторі з колони 36, Після відпарної колони 36 газ через додатковим утворенням метанолу продуктивністю нагрівач 14 направляється в турбодетендер 19, 550кг/год після чого його використовують у віддаленні конРідка спиртова суміш поз 29а, яка утворюється версії природного газу для очистки природного після охолодження і сепарації в 29, має наступний газу від сполук сірки та як пічний газ Рідка паливсклад (ваг %) МеОН - 40,87, ЕТОН -16,69, РгОН на суміш поз 29а за допомогою детендера 40, спі13,06, ВиОН - 22,40, С 5+ - 6,86, вода - 0,12 ввісьного з насосом 37, направляється у верхню КІЛЬКІСТЬ вуглекислоти, яка відмита після кончастину відпарної колони 36, а після колони знизу версії СО водяним паром, (поз 34а + поз 39а) і яка відбирають насосом 37 і за допомогою нього нанаправляється на паро вуглекислоти у конверсію правляють послідовно в теплообмінник 35, холоприродного газу, складає величину близько дильник 38 і у верхню частину колоші абсорбції 14960нм3 СО2/год, "Суха" спиртова суміш поз 39а, СО 2 32 яка виходить із сепаратора 39, має самостійне практичне застосування як високооктанова добавРідка спиртова суміш разом з розчиненим СО2 ка вищого класу до бензинів поз 32а з нижньої частини абсорбера направляється у випарну турбіну 33, а потім у сепаратор 34 КІЛЬКІСНИЙ склад суміші (ваг %) Газоподібна вуглекислота разом з іншими десорМетанол 40,9, бованими газами поз 34а направляються у відді16,7, Етанол лення паро вуглекислоти о і конверсії РІДКІ спирти із 13,1, Пропаном сепаратора 34 через теплообмінник 35 направля22,4, Бутаном ються для подальшої дегазації в сепаратор 39 6,9, Сб+ - Спирта Розчинені гази, які звільнились, (СО2 та ІНШІ гази) 0,08 Вода поз 396 змішуються з газами вуглекислотної лінії Таким чином, при використанні комбінованого поз,34а Знизу сепаратора 39 відбирається готокаскадного режиму робота реакторів із застосувий продукт у вигляді "сухої" рідкої суміші спиртів ванням 3-х різних каталізаторів (20м3 + 20м3 + паливного класу із вмістом води менше, ніж 0,1 ваг 20м3 по каскадам) (за способом "С") отримується % 17100кг/год суміші аліфатичних спиртів паливного класу без вмісту води та забарвлюючих речовин і Матеріальний баланс відділення синтезу супри відсутності неприємного запаху міші аліфатичних спиртів паливного класу в "каскадному" режимі по варіанту "С" наведено в Як побічний продукт одержується безбарвний табл 5 метанол (11840кг/год) також наливного класу без вмісту води При цьому варіанті після реактора 1-ої стадії Таблиця 1 Матеріальний баланс синтезу спиртів в каскадному режимі Спосіб "А", реактор 1-го касскаду Умови температура - 380 - 430°С, тиск -150атм , об'ємна швидкість - 6195год 3 Об'єм каталізатора 20м Компоненти суміші Kb CO СО2 СН4 N2 МеОН ЕЮН РгОН ВиОН с 5 + он Н2О Всього ПОЗИЦІЯ 1 3 ПОЗИЦІЯ 4а 3 нм год об % нм год Об % кг год 81423 38346 622Л 2639,4 871,5 123902 65,4 30,8 0,5 2,12 0,7 100 50870 17541 4709 3840 871,5 7096 253 351 1314 268 3085 90198,5 56,4 19,45 5,22 4,28 0,97 7,87 0,28 039 1,46 0,30 3,42 100 10140 520 940 4340 1220 2479 19639 ПОЗИЦІЯ 20 ваг % ваг % орг част 51,63 59,09 2,65 3,03 4,79 5,48 22,1 25,29 6,21 7,11 12,62 100 100 ПОЗИЦІЯ 8а 3 нм год об% 50870 17541 4709 3840 871,5 77831,5 6536 22Л4 6,05 4,93 1,12 100 11 56369 12 Таблиця 1 (продовження) Матеріальний баланс синтезу спиртів в каскадному режимі Спосіб "А", реактор 2-го каскаду Умови температура - 305 - 315°С, тиск -150атм , 1 об'ємна швидкість - 5967год Об'єм каталізатора - 30м ПОЗИЦІЯ 8а Компоненти 3 суміші нм год н2 CO СО2 СН4 N2 МеОН ЕЮН РгОН ВиОН с 5 + он Н2О Всього ПОЗИЦІЯ 9 ПОЗИЦІЯ 10а ПОЗИЦІЯ 16а ПОЗИЦІЯ 21 об % нм год Об % нм год об % нм год Об % кг год ваг % 50870 6536 17541 22,54 4709 6,05 3840 4,93 871,5 1,12 77831,5 100 68399 9304 5765 14866 2933 101267 67,6 9,2 5,7 14,7 2,9 100 119179 26845 1074 18706 3805 179009 66,5 15,0 5,8 10,45 2,13 100 99286 17123 8517 18706 3805 5880 1388 582,4 113,5 93,9 3267,9 158763 62,54 10,79 5,36 11,78 2,40 3,70 0,87 0,37 0,07 0,06 2,06 100 8400 2850 1560 375 369 5678 19232 43,68 14,82 8,11 1,95 1,92 29,52 100 3 3 3 ваг % орг част 61,97 21,03 11,51 2,77 2,72 100 Таблиця 2 Продуктивність та склад суміші спиртів (спосіб "А") Реактор І кг/год ваг % 10140 51,63 520 2,65 940 4,79 4340 22,10 1220 6,21 2479 12,62 Спирти Метанол Етанол Пропанол Буганол Сб+ - спирти Вода кг/год 8400 2850 1560 375 369 5678 Реактор II ваг % 43,68 14,82 8,11 1,95 1,92 29,52 Відділення синтезу кг/год ваг % 18540 47,7 3370 8,7 2500 6,4 4715 12,13 1589 4,1 8157 21,0 Таблиця З Матеріальний баланс синтезу спиртів в каскадному режимі Спосіб "В", реактор 1-го каскаду, Умови температура - 380 - 430°С, 1 Таск - 150атм , об'ємна швидкість - 6195год 3 Об'єм каталізатора - 20м Компоненти суміші н2 СО СО2 СН4 N2 МеОН ЕЮН РгОН ВиОН с 5 + он Н2О Всього ПОЗИЦІЯ 1 3 ПОЗИЦІЯ 4а 3 ПОЗИЦІЯ 20 нм год об % нм год об % кг год ваг % 81423 38346 622,5 2639,4 871,5 123902 65,4 30,8 0,5 2,12 0,7 100 50870 17541 4709 3840 871,5 7096 253 351 1314 268 3085 90198,5 56,4 19,45 5,22 4,28 0,97 7,87 0,28 0,39 1,46 0,30 3,42 100 10140 520 940 4340 1220 2479 19639 51,63 2,65 4,79 22,1 6,21 12,62 100 ПОЗИЦІЯ 86 ваг % орг част 59,09 3,03 5,48 25,29 7,11 100 3 нм год об % 50870 17541 4709 3840 871,5 1680 79512 63,98 22,06 5,92 4,83 1,10 2,11 100 13 56369 14 Таблиця 3 (продовження) Матеріальний баланс синтезу спиртів в каскадному режимі Спосіб "В", реактор 2-го каскаду Умови температура - 305 - 315°С, Тиск -10Оатм , об'ємна швидкість -1 бЗОгод Об'єм каталізатора - 20м ПОЗИЦІЯ 86 Компоненти суміші нм 3 год н2 CO СО2 СН4 N2 МеОН ЕЮН РгОН ВиОН с 5 + он Н2О Всього 50870 17541 4709 3840 871,5 1680 79512 ПОЗИЦІЯ 9а 3 ПОЗИЦІЯ 3 10а ПОЗИЦІЯ 3 16а ПОЗИЦІЯ 21 Об % нм год об % нм год об % нм год об % кг год ваг % 63,98 22,06 5,92 4,83 1,10 2,11 100 93686 14696 16680 22809 5205 101267 61,2 9,6 10,9 14,9 3,4 144536 32237 21389 26649 6077 1680 179009 62,15 13,86 9,20 11,46 2,61 0,72 100 126353 22309 20400 26649 6077 2968 1870 854 23І 88 5612 213411 59,21 10,45 9,36 12,49 3,35 1,39 0,88 0,40 0,11 0,04 2,63 100 4240 3840 2287 762 347 4510 15986 26,52 24,02 14,31 4,77 2,17 28,21 100 100 ваг % орг част 36,95 33,46 19,93 6,64 3,02 100 LV - Продуктивність та склад суміші спиртів (спосіб "В") Таблиця 4 Продуктивність та склад суміші спиртів (спосіб "В") Спирти кг/год 10140 520 940 4340 1220 2479 Метанол Етанол Пропанол Буганол Сб+ - спирти Вода Реактор І ваг % 51,63 2,65 4,79 22,10 6,21 12,62 кг/год 8400 2850 1560 375 369 5678 Реактор II ваг % 43,68 14,82 8,11 1,95 1,92 29,52 Відділення синтезу кг/год ваг % 18540 47,7 3370 8,7 2500 6,4 4715 12,13 1589 4,1 8157 21,0 Таблиця 5 Матеріальний баланс синтезу спиртів в каскадному режимі Спосіб "С", реактор 1-го каскаду Умови температура - 380 - 410°С, тиск -150атм , об'ємна швидкість - 6785год Об'єм каталізатора - 20м3 Компоненти суміші Метанол Етанол Пропанол Буганол Сб+ - спирти Вода Метанол Етанол Пропанол Буганол Сб+ - спирти Вода Позиція 1 об % нм год Позиція 4а об % нм год 74906 57401 678,5 2035,5 678,5 135700 44664 35185 5817,6 3261,4 678,5 6496 342,5 429 1365,6 384,2 2902,5 10527 3 55,2 42,3 0,5 1,5 0,5 100 3 43,99 34,66 5,73 3,21 0,67 6,40 0,34 0,42 1,35 0,38 2,86 100 Позиція 20 кг год ваг % 4436 342,5 429 1365,6 384,2 2902,5 9859Г8 44,99 3,47 4,35 13,85 3,90 29,44 100 Позиція 8 С ваг % орг част 43,85 4,86 7,95 31,22 12,12 100 3 нм год об % 44664 35185 5817,6 3261,4 678,5 2030 91637 48,74 38,40 6,35 3,56 0,74 2,22 100 15 56369 16 Таблиця 5 (продовження) Матеріальний баланс синтезу спиртів в каскадному режимі Спосіб "С", реактор 2-го каскаду Умови температура - 305 - 315°С, тиск -10Оатм , об'ємна швидкість -11840год 3 Об'єм каталізатора - 20м Компоненти суміші н2 CO СО2 СН4 N2 МеОН ЕЮН РгОН ВиОН с 5 + он Н2О Всього ПОЗИЦІЯ 8а 3 ПОЗИЦІЯ 9 ПОЗИЦІЯ 10а ПОЗИЦІЯ 3 ПОЗИЦІЯ 21 16а 3 нм год об % нм год об, % нм год Об % нм год Об % нм год об % 44664 35185 5847,6 3261,4 678,5 2030 916337 48,74 38,40 6,35 3,56 0,74 2,22 100 82444 39001 29 19566 4064 145148 56,8 26,87 0,03 13,48 2,8 100 127108 74186 5862 22827 4743 2030 236785 53,68 31,33 2,48 9,64 2,00 0,86 100 103495 64033 4760 22827 4743 3304 2013 983,4 599 122 7366 214245 4831 29,89 2,22 10,65 2,21 1,54 0,94 0,46 0,28 0,06 3,44 100 4436 342,5 429 1365,6 384,2 2902,5 9859,8 44,99 3,47 4,35 13,85 3,90 29,44 100 3 3 Таблиця 5 (продовження) Матеріальний баланс, синтезу спиртів в каскадному режимі Спосіб "С", реактор 3-го каскаду Умови температура - 165 -170°С, тиск -10Оатм , об'ємна швидкість -11205год Об'єм каталізатора - 20м3 ПОЗИЦІЯ 16а Компоненти суміші нм 3 год об % н2 СО СО2 СН4 N2 МеОН ЕЮН РгОН ВиОН с 5 + он Н2О Всього 103495 64033 4760 22827 4743 3304 2013 983,4 599 122 7366 214245 48,31 29,89 2,22 10,65 2,21 1,54 0,94 0,46 0,28 0,06 3,44 100 ПОЗИЦІЯ 20 ПОЗИЦІЯ 3 3 26а ПОЗИЦІЯ 3 296 ПОЗИЦІЯ 3 17а нм год Об % нм год Об % нм год Об % нм год Об % 4436 342,5 429 1365,6 384,2 2902,5 9859,8 44,99 3,47 4,35 13,85 3,90 29,44 100 112612 53266 14977 22827 4743 8290 2355,5 1412,4 1964,6 506,2 43,3 222997 50,50 23,89 6,72 10,24 2,13 3,72 1,06 0,63 0,88 0,23 0,02 100 112612 53266 14977 22827 4743 208425 54,03 25,56 7,19 10,95 2,28 100 112612 53266 44 22827 4743 193492 58,20 27,53 0,02 11,80 2,45 100 Таблиця 5 (продовження) Матеріальний баланс синтезу спиртів в каскадному режимі Спосіб "С", адсорбція і десорбція СОг, ректифікація Позиція 26а Компоненти суміші н2 СО СО2 СН4 N2 МеОН ЕЮН Позиція 32а Позиція 22 Позиція 34а + 396 нм3год об % нм3 год Об % нм3год Об % нм3 год Об % 112612 53266 14977 22827 4743 8290 2355,5 50,50 23,89 6,72 10,24 2,13 3,72 1,06 29362 11843 4837 50,33 -802 20,30 8,29 16273 7698 9 3862 2,8 56,8 26,87 0,03 13,48 14962 99,93 Позиція 39а ваг % без МеОН 11843 40,88 4837 16,70 28,24 нм3 год ваг % 17 РгОН ВиОН С5+ОН Н2О Всього 1412,4 1964,6 506,2 43,3 222997 18 Таблиця 5 (продовження) 56369 0,63 0,88 0,23 0,02 100 3783 6,48 6490 11,13 1989 3,41 34,8 0,06 58338,8 100 28650 100 10 14972 0,07 100 3783 6490 1989 24,8 28966,8 13,06 22,08 22,40 37,87 6,87 11,62 0,09 0,09 100 100 Таблиця 6 Продуктивність та склад суміші спиртів (спосіб "С", реактор 1-го каскаду) Спирти Метанол Етанол Пропанол Бутан ол Сб+ - спирти Вода Всього кг/год 6337 703,3 1149 4511,4 1509,4 2332,4 16542,5 ваг % 38,31 4,25 6,95 27,27 9,12 14,10 100 ^ — ^ r / ^ i : ® - : ^ ^ Підписано до друку 05 06 2003 р Тираж 39 прим ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparing aliphatic alcohols and methanol

Назва патенту російськоюСпособ получения алифатических спиртов и метанола

МПК / Мітки

МПК: B01J 23/00, C07C 31/00, B01J 21/00, C07C 29/15, C07C 29/16

Мітки: аліфатичних, спиртів, спосіб, одержання, метанолу

Код посилання

<a href="https://ua.patents.su/9-56369-sposib-oderzhannya-alifatichnikh-spirtiv-ta-metanolu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання аліфатичних спиртів та метанолу</a>

Попередній патент: Тепловидільна зборка водо-водяного енергетичного ядерного реактора

Наступний патент: Упаковка для відкривання

Випадковий патент: Частотно-часовий метод пошуку, розпізнавання та вимірювання параметрів руху літального апарата