Спосіб та пристрій для виробництва залізовмісних продуктів

Формула / Реферат

1. Спосіб виробництва залізовмісних продуктів, що включає етапи:

(a) одержання рідкої сталі та рідкого сталеплавильного шлаку в процесі виробництва сталі в сталеплавильному агрегаті, сталеплавильного шлаку, який містить елементи заліза та флюсу; та

(b) одержання рідкого заліза в процесі прямого плавлення в агрегаті прямого плавлення, який містить ванну рідкого заліза та шлаку з використанням достатньої кількості сталеплавильного шлаку для надання принаймні 50 мас. % флюсу переплавного матеріалу, необхідного як частина потреб у переплавному матеріалі для процесу прямого плавлення.

2. Спосіб за п. 1, який відрізняється тим, що етап (b) включає використання принаймні 70 мас. % сталеплавильного шлаку як частини потреб у переплавному матеріалі для процесу прямого плавлення.

3. Спосіб за п. 1, який відрізняється тим, що етап (b) включає використання принаймні 80 мас. % сталеплавильного шлаку як частини потреб у переплавному матеріалі для процесу прямого плавлення.

4. Спосіб за п. 1, який відрізняється тим, що етап (b) включає використання принаймні 90 мас. % сталеплавильного шлаку як частини потреб у переплавному матеріалі для процесу прямого плавлення.

5. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що він є способом об’єднаного процесу виробництва сталі і включає одержання рідкого заліза в принаймні одному сталеплавильному агрегаті та подачу рідкого заліза у вигляді металовмісного переплавного матеріалу до етапу (а).

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що включає використання заліза, одержаного на етапі (b), у вигляді принаймні частини металовмісного переплавного матеріалу для виробництва сталі на етапі (а).

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що включає використання заліза, одержаного на етапі (b), і принаймні в одному іншому агрегаті для виробництва заліза у вигляді металовмісного переплавного матеріалу для виробництва сталі на етапі (а).

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що етап (b) включає контролювання процесу прямого плавлення для плавлення металовмісного переплавного матеріалу та значного насичення шлаку фосфором.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що спосіб прямого плавлення є способом Hlsmelt.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що включає попередню обробку металовмісного переплавного матеріалу, який містить сталеплавильний шлак, що містить елементи заліза та флюсу, для етапу (b) принаймні нагріванням металовмісного переплавного матеріалу в блоці попередньої обробки.

11. Спосіб за п. 10, який відрізняється тим, що етап попередньої обробки включає попереднє нагрівання металовмісного переплавного матеріалу до принаймні 400 °С.

12. Спосіб за п. 11, який відрізняється тим, що етап попередньої обробки включає попереднє нагрівання металовмісного переплавного матеріалу до принаймні 700 °С.

13. Спосіб за будь-яким з пп. 10-12, який відрізняється тим, що етап попередньої обробки включає попереднє нагрівання металовмісного переплавного матеріалу до температури, меншої ніж 1050 °С.

14. Спосіб за будь-яким з пп. 10-12, який відрізняється тим, що етап попередньої обробки включає попереднє нагрівання металовмісного переплавного матеріалу до температури, меншої ніж 900 °С.

15. Спосіб за будь-яким з пп. 10-14, який відрізняється тим, що етап попередньої обробки включає мокре очищення відхідного газу, одержаного на етапі, та використання мокрого шламу, який в процесі містить сталеплавильний шлак.

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що процес прямого плавлення включає використання шлакоутворюючого агента для надання процесу флюсу на додаток до флюсу, одержаного з сталеплавильного шлаку.

17. Спосіб за п. 16, який відрізняється тим, що процес прямого плавлення включає введення шлакоутворюючого агента безпосередньо в агрегат прямого плавлення на противагу до попередньої обробки шлакоутворюючого агента перед введенням в агрегат як і у випадку із сталеплавильним шлаком.

18. Спосіб за п. 17, який відрізняється тим, що кількість шлакоутворюючого агента, введеного безпосередньо в агрегат прямого плавлення, є достатньою для надання до 30 мас. % необхідного флюсу.

19. Спосіб за будь-яким з пп. 16-18, який відрізняється тим, що додатковий шлакоутворюючий агент містить оксид кальцію.

20. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що включає охолодження сталеплавильного шлаку, одержаного на етапі (а), перед використанням принаймні його частини на етапі (b).

21. Спосіб за п. 20, який відрізняється тим, що додатково включає зменшення об'єму охолодженого сталеплавильного шлаку перед додаванням його на етапі (b).

22. Сталеплавильна установка для одержання сталі у відповідності з об'єднаним процесом виробництва залізовмісних продуктів за будь-яким із попередніх пунктів, що має:

(a) сталеплавильний пристрій для одержання рідкої сталі та рідкого сталеплавильного шлаку;

(b) пристрій для виробництва заліза і одержання рідкого заліза.

23. Спосіб прямого плавлення для одержання рідкого заліза в агрегаті прямого плавлення, який містить ванну рідкого заліза та шлаку та включає етапи:

(a) попередньої обробки металовмісного переплавного матеріалу, який містить сталеплавильний шлак, що містить елементи заліза та флюсу, в блоці попередньої обробки принаймні нагріванням та принаймні частковим відновленням металовмісного переплавного матеріалу; і

(b) пряме плавлення рідкого заліза в агрегаті прямого плавлення, який містить ванну рідкого заліза та шлаку з використанням попередньо обробленого металовмісного переплавного матеріалу, який містить сталеплавильний шлак з етапу (а) як частину потреб у переплавному матеріалі для агрегату прямого плавлення.

24. Спосіб за п. 23, який відрізняється тим, що етап (а) включає нагрівання металовмісного переплавного матеріалу до принаймні 400 °С.

25. Спосіб за п. 23, який відрізняється тим, що етап (а) включає нагрівання металовмісного переплавного матеріалу до принаймні 700 °С.

26. Спосіб за будь-яким з пп. 23-25, який відрізняється тим, що етап (а) включає попереднє нагрівання металовмісного переплавного матеріалу до температури, меншої ніж 1050 °С.

27. Спосіб за будь-яким з пп. 23-25, який відрізняється тим, що етап (а) включає попереднє нагрівання металовмісного переплавного матеріалу до температури, меншої ніж 900 °С.

28. Спосіб за будь-яким з пп. 23-27, який відрізняється тим, що етап (а) включає мокре очищення відхідного газу, одержаного на етапі, та використання в процесі мокрого шламу, який містить сталеплавильний шлак.

29. Спосіб за будь-яким з пп. 23-28, який відрізняється тим, що етап (b) включає використання шлакоутворюючого агента для надання процесу флюсу на додаток до флюсу, одержаного із сталеплавильного шлаку.

30. Спосіб за п. 29, який відрізняється тим, що етап (b) включає введення шлакоутворюючого агента безпосередньо в агрегат прямого плавлення на противагу до попередньої обробки шлакоутворюючого агента перед введенням в агрегат, як і у випадку із сталеплавильним шлаком.

31. Спосіб за п. 29 або п. 30, який відрізняється тим, що кількість шлакоутворюючого агента, введеного безпосередньо в агрегат прямого плавлення, є достатньою для надання до 30 % ваги необхідного флюсу.

32. Спосіб за будь-яким із пп. 29-31, який відрізняється тим, що додатковий шлакоутворюючий агент містить оксид кальцію.

33. Спосіб за будь-яким із пп. 23-32, який відрізняється тим, що етап (b) включає контроль умов в агрегаті прямого плавлення для плавлення металовмісного переплавного матеріалу з одержанням заліза у ванні і для значного насичення шлаку фосфором.

34. Спосіб за будь-яким з пп. 23-33, який відрізняється тим, що етап (b) включає контроль умов в агрегаті прямого плавлення для насичення шлаку фосфором шляхом підтримування шлаку в умовах окислення, завдяки чому досягають співвідношення між фосфором в залізі та фосфором в шлаці, що становить принаймні 1:5.

35. Спосіб за будь-яким із пп. 23-34, який відрізняється тим, що етап (b) включає контроль умов в агрегаті прямого плавлення для насичення шлаку фосфором шляхом підтримування температури в шлаці в інтервалі 1350-1450 °C та кількості FeO, що дорівнює принаймні 3 мас. %.

36. Спосіб виробництва залізовмісних продуктів, який включає етапи:

(a) одержання рідкої сталі та рідкого сталеплавильного шлаку в процесі виробництва сталі в сталеплавильному агрегаті, причому сталеплавильний шлак містить елементи заліза та флюсу; і

(b) одержання рідкого заліза в процесі прямого плавлення в агрегаті прямого плавлення, який має ванну рідкого заліза та шлаку, шляхом подачі залізної руди або попередньо обробленої залізної руди та вуглецевого матеріалу до агрегату прямого плавлення як частини потреб у переплавному матеріалі для процесу прямого плавлення, та використання достатньої кількості сталеплавильного шлаку з етапу (а) для надання принаймні 50 мас. % флюсу переплавного матеріалу, необхідного для процесу прямого плавлення як іншої частини потреб у переплавному матеріалі для процесу прямого плавлення, та плавлення залізної руди або попередньо обробленої залізної руди і елементів заліза для одержання рідкого заліза.

Текст

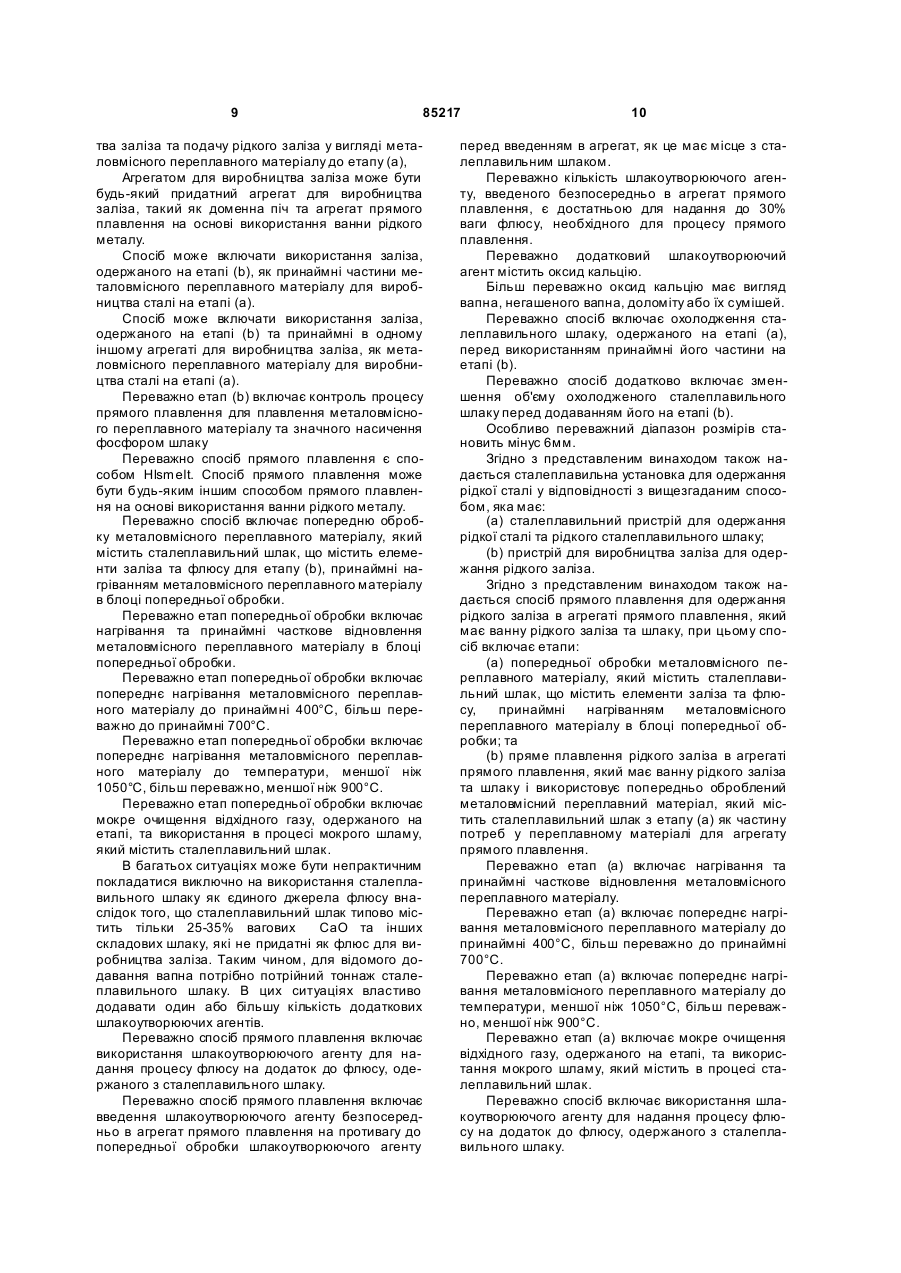

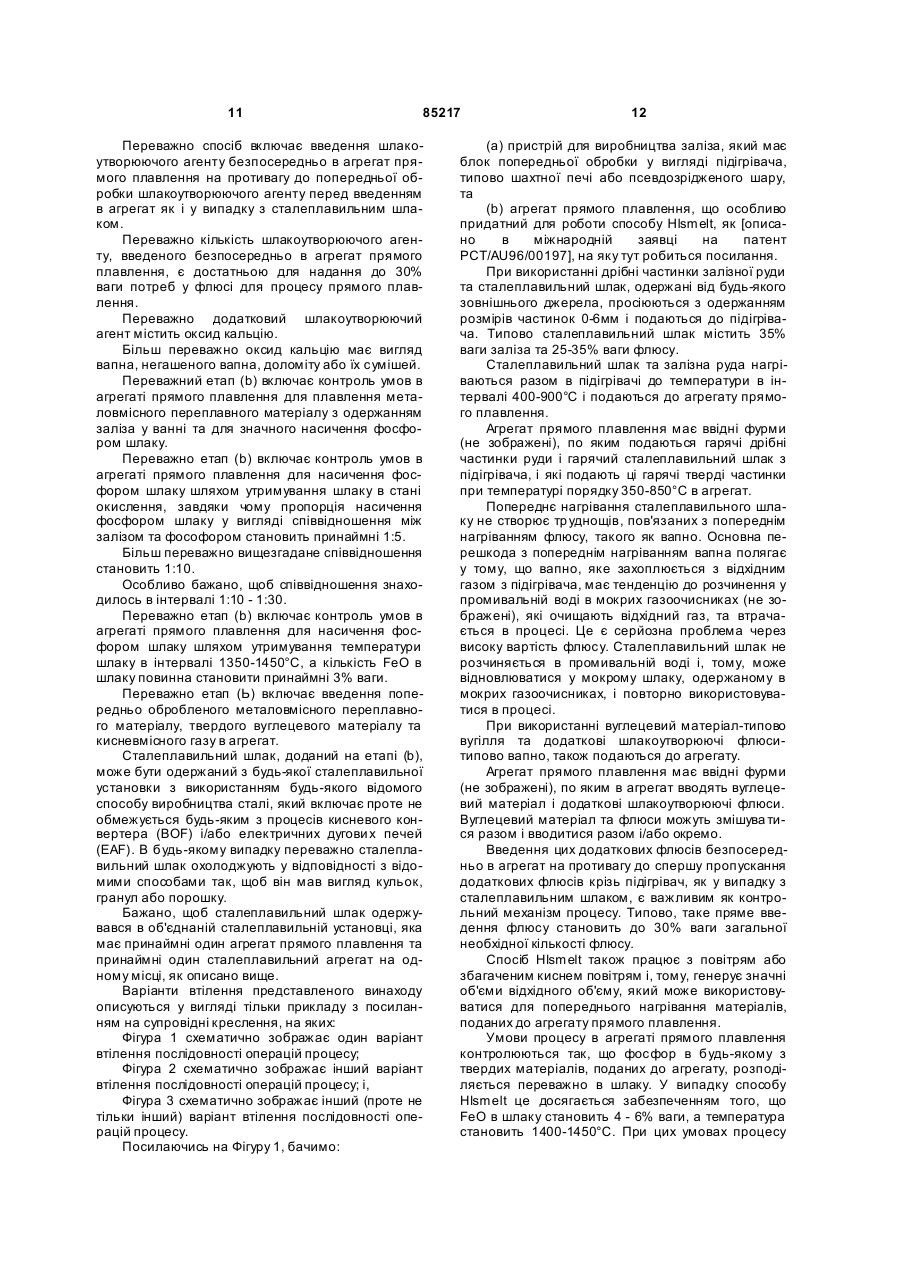

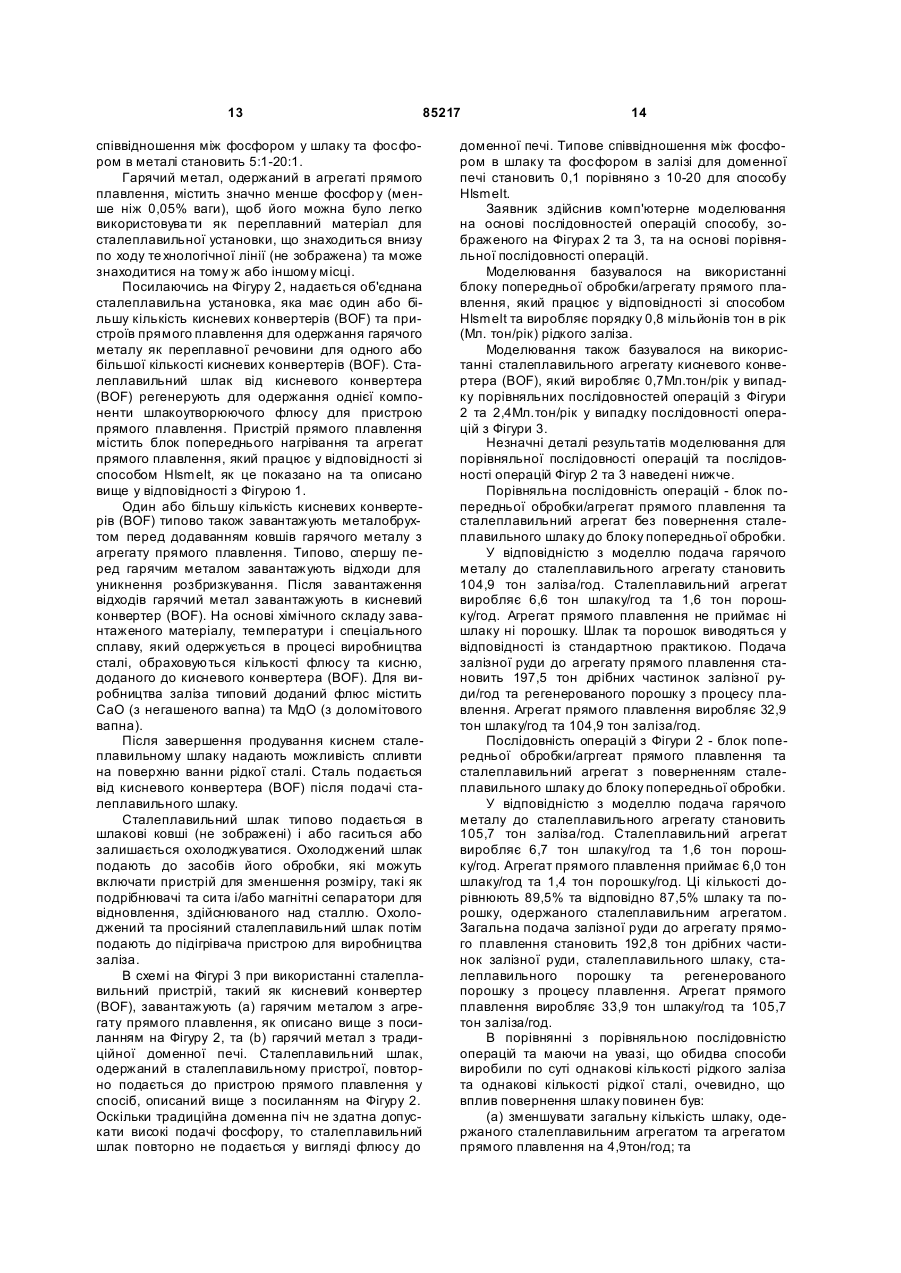

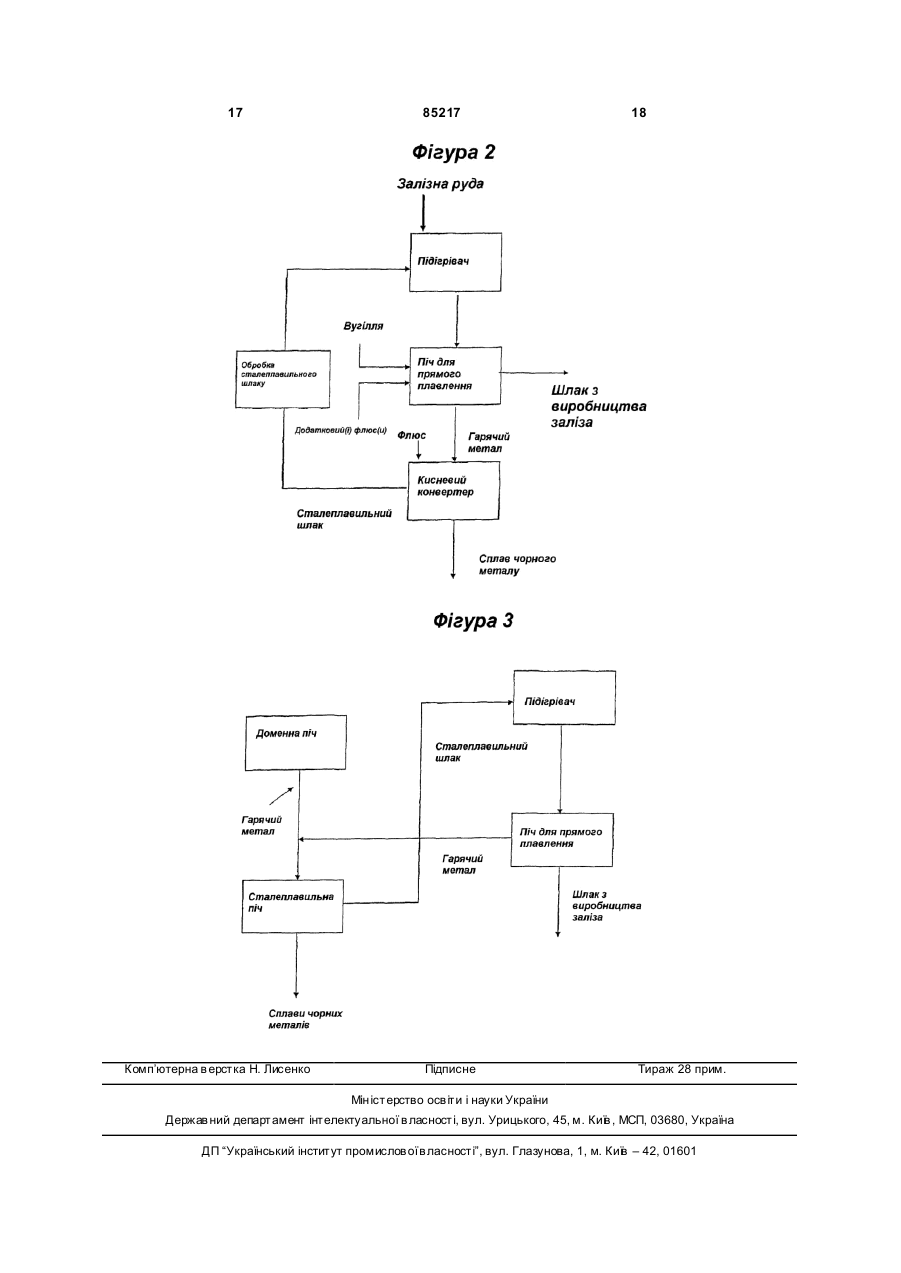

1. Спосіб виробництва залізовмісних продуктів, що включає етапи: (a) одержання рідкої сталі та рідкого сталеплавильного шлаку в процесі виробництва сталі в сталеплавильному агрегаті, сталеплавильного шлаку, який містить елементи заліза та флюсу; та (b) одержання рідкого заліза в процесі прямого плавлення в агрегаті прямого плавлення, який містить ванну рідкого заліза та шлаку з використанням достатньої кількості сталеплавильного шлаку для надання принаймні 50мас.% флюсу переплавного матеріалу, необхідного як частина потреб у переплавному матеріалі для процесу прямого плавлення. 2. Спосіб за п.1, який відрізняється тим, що етап (b) включає використання принаймні 70мас.% сталеплавильного шлаку як частини потреб у переплавному матеріалі для процесу прямого плавлення. 3. Спосіб за п.1, який відрізняється тим, що етап (b) включає використання принаймні 80 мас. % сталеплавильного шлаку як частини потреб у переплавному матеріалі для процесу прямого плавлення. 2 (19) 1 3 85217 13. Спосіб за будь-яким з пп.10-12, який відрізняється тим, що етап попередньої обробки включає попереднє нагрівання металовмісного переплавного матеріалу до температури, меншої ніж 1050 °С. 14. Спосіб за будь-яким з пп.10-12, який відрізняється тим, що етап попередньої обробки включає попереднє нагрівання металовмісного переплавного матеріалу до температури, меншої ніж 900°С. 15. Спосіб за будь-яким з пп.10-14, який відрізняється тим, що етап попередньої обробки включає мокре очищення відхідного газу, одержаного на етапі, та використання мокрого шламу, який в процесі містить сталеплавильний шлак. 16. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що процес прямого плавлення включає використання шлакоутворюючого агента для надання процесу флюсу на додаток до флюсу, одержаного з сталеплавильного шлаку. 17. Спосіб за п.16, який відрізняється тим, що процес прямого плавлення включає введення шлакоутворюючого агента безпосередньо в агрегат прямого плавлення на противагу до попередньої обробки шлакоутворюючого агента перед введенням в агрегат як і у випадку із сталеплавильним шлаком. 18. Спосіб за п.17, який відрізняється тим, що кількість шлакоутворюючого агента, введеного безпосередньо в агрегат прямого плавлення, є достатньою для надання до 30мас.% необхідного флюсу. 19. Спосіб за будь-яким з пп.16-18, який відрізняється тим, що додатковий шлакоутворюючий агент містить оксид кальцію. 20. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що включає охолодження сталеплавильного шлаку, одержаного на етапі (а), перед використанням принаймні його частини на етапі (b). 21. Спосіб за п.20, який відрізняється тим, що додатково включає зменшення об'єму охолодженого сталеплавильного шлаку перед додаванням його на етапі (b). 22. Сталеплавильна установка для одержання сталі у відповідності з об'єднаним процесом виробництва залізовмісних продуктів за будь-яким із попередніх пунктів, що має: (a) сталеплавильний пристрій для одержання рідкої сталі та рідкого сталеплавильного шлаку; (b) пристрій для виробництва заліза і одержання рідкого заліза. 23. Спосіб прямого плавлення для одержання рідкого заліза в агрегаті прямого плавлення, який містить ванну рідкого заліза та шлаку та включає етапи: (a) попередньої обробки металовмісного переплавного матеріалу, який містить сталеплавильний шлак, що містить елементи заліза та флюсу, в блоці попередньої обробки принаймні нагріванням та принаймні частковим відновленням металовмісного переплавного матеріалу; і (b) пряме плавлення рідкого заліза в агрегаті прямого плавлення, який містить ванну рідкого заліза та шлаку з використанням попередньо обробленого металовмісного переплавного матеріалу, який 4 містить сталеплавильний шлак з етапу (а) як частину потреб у переплавному матеріалі для агрегату прямого плавлення. 24. Спосіб за п.23, який відрізняється тим, що етап (а) включає нагрівання металовмісного переплавного матеріалу до принаймні 400°С. 25. Спосіб за п.23, який відрізняється тим, що етап (а) включає нагрівання металовмісного переплавного матеріалу до принаймні 700°С. 26. Спосіб за будь-яким з пп.23-25, який відрізняється тим, що етап (а) включає попереднє нагрівання металовмісного переплавного матеріалу до температури, меншої ніж 1050°С. 27. Спосіб за будь-яким з пп.23-25, який відрізняється тим, що етап (а) включає попереднє нагрівання металовмісного переплавного матеріалу до температури, меншої ніж 900°С. 28. Спосіб за будь-яким з пп.23-27, який відрізняється тим, що етап (а) включає мокре очищення відхідного газу,одержаного на етапі, та використання в процесі мокрого шламу, який містить сталеплавильний шлак. 29. Спосіб за будь-яким з пп.23-28, який відрізняється тим, що етап (b) включає використання шлакоутворюючого агента для надання процесу флюсу на додаток до флюсу, одержаного із сталеплавильного шлаку. 30. Спосіб за п.29, який відрізняється тим, що етап (b) включає введення шлакоутворюючого агента безпосередньо в агрегат прямого плавлення на противагу до попередньої обробки шлакоутворюючого агента перед введенням в агрегат, як і у випадку із сталеплавильним шлаком. 31. Спосіб за п.29 або п.30, який відрізняється тим, що кількість шлакоутворюючого агента, введеного безпосередньо в агрегат прямого плавлення, є достатньою для надання до 30% ваги необхідного флюсу. 32. Спосіб за будь-яким із пп.29-31, який відрізняється тим, що додатковий шлакоутворюючий агент містить оксид кальцію. 33. Спосіб за будь-яким із пп.23-32, який відрізняється тим, що етап (b) включає контроль умов в агрегаті прямого плавлення для плавлення металовмісного переплавного матеріалу з одержанням заліза у ванні і для значного насичення шлаку фосфором. 34. Спосіб за будь-яким з пп.23-33, який відрізняється тим, що етап (b) включає контроль умов в агрегаті прямого плавлення для насичення шлаку фосфором шляхом підтримування шлаку в умовах окислення, завдяки чому досягають співвідношення між фосфором в залізі та фосфором в шлаці, що становить принаймні 1:5. 35. Спосіб за будь-яким із пп.23-34, який відрізняється тим, що етап (b) включає контроль умов в агрегаті прямого плавлення для насичення шлаку фосфором шляхом підтримування температури в шлаці в інтервалі 1350-1450°C та кількості FeO, що дорівнює принаймні 3мас.%. 36. Спосіб виробництва залізовмісних продуктів, який включає етапи: (a) одержання рідкої сталі та рідкого сталеплавильного шлаку в процесі виробництва сталі в ста 5 85217 6 леплавильному агрегаті, причому сталеплавильний шлак містить елементи заліза та флюсу; і (b) одержання рідкого заліза в процесі прямого плавлення в агрегаті прямого плавлення, який має ванну рідкого заліза та шлаку, шляхом подачі залізної руди або попередньо обробленої залізної руди та вуглецевого матеріалу до агрегату прямого плавлення як частини потреб у переплавному матеріалі для процесу прямого плавлення, та вико ристання достатньої кількості сталеплавильного шлаку з етапу (а) для надання принаймні 50мас.% флюсу переплавного матеріалу, необхідного для процесу прямого плавлення як іншої частини потреб у переплавному матеріалі для процесу прямого плавлення, та плавлення залізної руди або попередньо обробленої залізної руди і елементів заліза для одержання рідкого заліза. Представлений винахід відноситься до виробництва сталі, зокрема до виробництва сталі в об'єднаній сталеплавильній установці. Представлений винахід також відноситься до виробництва заліза, зокрема за допомогою ванни рідкого металу на основі способу прямого плавлення. Представлений винахід стосується покращення з економічної точки зору роботи сталеплавильних установок, зокрема об'єднаних сталеплавильних установок, шляхом ефективного використання сталеплавильного шлаку, порошків та інших побічних продуктів сталеплавильної установки, що головним чином вважаються дешевими відходами. Представлений винахід робить можливим використання цих сталеплавильних побічних продуктів як переплавних матеріалів для процесу виробництва заліза і, таким чином, знижувати: (a) загальну кількість відходів, що одержуються завдяки виробництву заліза та сталі; та (b) кількості переплавних матеріалів для виробництва заліза, які необхідно брати з інших джерел. Представлений винахід базується на використанні способу прямого плавлення та пристрою для одержання рідкого заліза (цей термін включає сплави чорних металів), що здатен використовувати побічні продукти сталеплавильної установки, такі як сталеплавильний шлак та порошки, як переплавний матеріал для пристрою прямого плавлення. Спосіб прямого плавлення та пристрій можуть бути частиною засобів об'єднаної сталеплавильної установки або можуть бути окремим засобом, що вцілому обробляє побічні продукти виробництва сталі, одержані за одну або більшу кількість окремих операцій по виробництву сталі. Традиційні способи виробництва заліза та сталі надають шлак. Як шлак у виробництві заліза так і шлак у виробництві сталі вважаються відходами відповідних процесів. Сталеплавильний шлак типово містить елементи заліза у вигляді FeO та елементи флюсу у вигляді вапна (СаО). Типово, елементи заліза становлять 35% ваги шлаку, а елементи флюсу становлять 25-35% його ваги. При видаленні сталеплавильного шлаку у відповідності з практикою попереднього рівня техніки втрачаються елементи заліза та вапна. Значні економічні та екологічні виграші можна було б одержати, якщо б було можливим відновити або повторно використати елементи заліза та вапна із сталеплавильного шлаку. Повторна подача сталеплавильного шлаку до агрегатів для виробництва заліза попереднього рівня техніки, таких як традиційні доменні печі, для відновлення або повторного використання елементів заліза та вапна не розглядається як ефективний вибір. Однією причиною для цього є те, що фосфор у переплавних матеріалах, що подаються до типових доменних печей, має тенденцію до поширення у рідке залізо, одержане в печі. При пізнішій подачі цього рідкого заліза до сталеплавильного агрегату фосфор потрапляє у сталеплавильний шлак для виготовлення сталі з бажаним хімічним складом. Таким чином, повторна подача сталеплавильного шлаку до типової доменної печі не є практичною і повинна просто призводити до збільшення завантаження фосфору у розташовані внизу по ходу технологічного процесу сталеплавильні агрегати. Це є небажаним. У той час як доменні печі є традиційним вибором для виробництва заліза із залізної руди, було запропоновано різні способи прямого плавлення на основі ванни рідкого металу з метою уникнути недоліків доменних печей, таких як потреба в одержанні окалини та коксу. Такі способи прямого плавлення включають, у вигляді прикладу, способи Romelt, DIOS (Пряме Плавлення Залізної Руди) та Hlsmelt. Спосіб Romelt виконується при тиску навколишнього середовища з використанням рідкого заліза та шлакової ванни з порошком руди та непридатного до коксування вугілля, що падає зверху. Кисень та суміш повітря/кисень подається на кожному з двох рівнів крізь бічні фурми для перемішування розплаву і газу, що виділяється з ванни розплаву. Спосіб DIOS є іншим способом на основі використання рідкого заліза та шлакової ванни і виконується під тиском (1-2 бар r) з використанням вугілля та руди, що подаються зверху. На відміну від способу Romelt, він використовує вер хню фурму для введення кисню і має систему псевдозрідженого шару для попереднього відновлення залізної руди. В плавильній печі найбільша частина відновлення відбувається у шарі пінистого шлаку. В реакторі існують значні градієнти температури 7 85217 та концентрації FeO (вищі температури та вищі рівні FeO у верхній частині шлакового шару). Спосіб Hlsmelt, розроблений заявником, є іншим способом на основі використання рідкого заліза та шлакової ванни, і відрізняється від плавильних печей з «глибоким шлаком», таких як DIOS та Romelt, тим що тверді речовини, подані до агрегату, вводяться у розплав значно глибше. Це призводить до сильнішого перемішування в агрегаті з незначною зміною будь-яких температурних градієнтів в рідині. Спосіб Hlsmelt описується у вигляді прикладу в [міжнародних заявках PCT/AU96/00197 (WO 96/31627) та PCT/AU01/00222 (WO 01/64960)], поданих від імені заявника, і на які тут робиться посилання. Попередньо зазначалось, що спосіб Hlsmelt здатен обробляти залізні руди, такі як руди Брокмена з високим вмістом фосфору, та одержувати чавун з вмістом фосфору, менше 0,05%, для виробництва сталі вниз по ходу те хнологічної лінії. На противагу до традиційної доменної печі спосіб Hlsmelt має більше окислювального шлаку, що призводить до надзвичайно ефективного насичення шлаку фосфором. Під час контрольного тестування установки заявником було виявлено, що 9095% фосфору, поданого до контрольного блоку установки Hlsmelt, відносились до шлаку. Способи DIOS та Romelt також вважаються тими, що переважно насичують шлак фосфором. Попередньо також було відзначено, що сталеплавильний шлак у вигляді порошку може використовуватися як переплавний матеріал, що подається безпосередньо до агрегату прямого плавлення, що працює у відповідності із способом Hlsmelt: дивіться працю під назвою "HlsmeltCompetitive Hot Metal from Ore Fines and Steel Plant Wastes" розглядуваного винахідника, R J Dry та інших, підготовану для МЕТЕС Congress, 14-15 June, 1999. У лівій колонці на сторінці 4 праці зазначається, що оборотні матеріали установки для виробництва сталі, включаючи шлак кисневого конвертера (B0F), можуть призводити до виділення вуглецю, який знижує потреби у вугіллі для послідовностей операцій способу Hlsmelt, зображеного на Фігурі 3 роботи. Заявник здійснив додаткове дослідження щодо можливих застосувань способу Hlsmelt і виявив, що існують значні рамки для використання оборотних матеріалів сталеплавильної установки, особливо сталеплавильного шлаку та порошків, як джерел елементів заліза та флюсу у способах прямого плавлення, таких як Hlsmelt. Зокрема, в контексті об'єднаного виробництва сталі заявник виявив, що об'єднана сталеплавильна установка, яка включає операції прямого плавлення, що можуть ефективно насичувати шлак фосфором і можуть здійснюватися таким чином: (a) операції прямого плавлення беруть значну пропорцію, типово принаймні 70% ваги сталеплавильного шлаку та порошків, що повинні іншим чином розглядатися як дешеві відходи, і використовувати ці сталеплавильні побічні продукти як цінну частину переплавних матеріалів, що нада 8 ють елементи заліза та флюсу для операцій прямого плавлення; і (b) залізо з низьким вмістом фосфору, одержане протягом операцій по виробництву заліза, може використовуватися як переплавний матеріал для виробництва сталі. Загальним результатом вищезгаданого процесу є (а) одержання рідкого заліза, яке може використовуватися у виробництві сталі, (b) значне зменшення чистої кількості шлаку та порошку, одержаного установкою, та (с) значне зниження, типово принаймні на 30% ваги флюсу, що потребується від інших джерел. Окрім того, зокрема, в контексті виробництва заліза заявник виявив, що пристрій прямого плавлення, який містить блок попередньої обробки, що принаймні попередньо нагріває і необов'язково також попередньо відновлює металовмісний переплавний матеріал, та спосіб на основі використання блоку попередньої обробки та агрегату прямого плавлення є особливо ефективним варіантом для обробки сталеплавильного шлаку, який принаймні частково подається до агрегату прямого плавлення за допомогою блоку попередньої обробки. Цей пристрій прямого плавлення та спосіб можуть бути частиною засобів вищеописаної об'єднаної сталеплавильної установки або бути окремим незалежним засобом, який вцілому обробляє сталеплавильні побічні продукти, такі як сталеплавильний шлак та порошки, за одну або більшу кількість операцій виробництва сталі. Згідно з представленим винаходом надається в широкому розумінні спосіб виробництва сталі, що включає етапи: (a) одержання рідкої сталі та рідкого сталеплавильного шлаку в процесі виробництва сталі в сталеплавильному агрегаті, при цьому сталеплавильний шлак містить елементи заліза та флюсу; і (b) одержання рідкого заліза в процесі прямого плавлення в агрегаті прямого плавлення, який містить ванну рідкого заліза та шлаку, яка використовує значну частину сталеплавильного шлаку як частину потреб у переплавному матеріалі для процесу прямого плавлення. Переважно етап (b) включає використання принаймні 70% ваги сталеплавильного шлаку як частини потреб у переплавному матеріалі для процесу прямого плавлення. Більш переважно етап (b) включає використання принаймні 80% ваги сталеплавильного шлаку як частини потреб у переплавному матеріалі для процесу прямого плавлення. Бажано, зокрема, щоб етап (b) включав використання принаймні 90% ваги сталеплавильного шлаку як частини потреб у переплавному матеріалі для процесу прямого плавлення. Переважно етап (b) включає використання значної кількості сталеплавильного шлаку для надання принаймні 50% ваги флюсу з потреб у переплавному матеріалі для процесу прямого плавлення. Переважно спосіб є об'єднаним процесом виробництва сталі та включає одержання рідкого заліза у принаймні одному агрегаті для виробниц 9 85217 тва заліза та подачу рідкого заліза у вигляді металовмісного переплавного матеріалу до етапу (а), Агрегатом для виробництва заліза може бути будь-який придатний агрегат для виробництва заліза, такий як доменна піч та агрегат прямого плавлення на основі використання ванни рідкого металу. Спосіб може включати використання заліза, одержаного на етапі (b), як принаймні частини металовмісного переплавного матеріалу для виробництва сталі на етапі (а). Спосіб може включати використання заліза, одержаного на етапі (b) та принаймні в одному іншому агрегаті для виробництва заліза, як металовмісного переплавного матеріалу для виробництва сталі на етапі (а). Переважно етап (b) включає контроль процесу прямого плавлення для плавлення металовмісного переплавного матеріалу та значного насичення фосфором шлаку Переважно спосіб прямого плавлення є способом Hlsmelt. Спосіб прямого плавлення може бути будь-яким іншим способом прямого плавлення на основі використання ванни рідкого металу. Переважно спосіб включає попередню обробку металовмісного переплавного матеріалу, який містить сталеплавильний шлак, що містить елементи заліза та флюсу для етапу (b), принаймні нагріванням металовмісного переплавного матеріалу в блоці попередньої обробки. Переважно етап попередньої обробки включає нагрівання та принаймні часткове відновлення металовмісного переплавного матеріалу в блоці попередньої обробки. Переважно етап попередньої обробки включає попереднє нагрівання металовмісного переплавного матеріалу до принаймні 400°С, більш переважно до принаймні 700°С. Переважно етап попередньої обробки включає попереднє нагрівання металовмісного переплавного матеріалу до температури, меншої ніж 1050°С, більш переважно, меншої ніж 900°С. Переважно етап попередньої обробки включає мокре очищення відхідного газу, одержаного на етапі, та використання в процесі мокрого шламу, який містить сталеплавильний шлак. В багатьох ситуаціях може бути непрактичним покладатися виключно на використання сталеплавильного шлаку як єдиного джерела флюсу внаслідок того, що сталеплавильний шлак типово містить тільки 25-35% вагових СаО та інших складових шлаку, які не придатні як флюс для виробництва заліза. Таким чином, для відомого додавання вапна потрібно потрійний тоннаж сталеплавильного шлаку. В цих ситуаціях властиво додавати один або більшу кількість додаткових шлакоутворюючих агентів. Переважно спосіб прямого плавлення включає використання шлакоутворюючого агенту для надання процесу флюсу на додаток до флюсу, одержаного з сталеплавильного шлаку. Переважно спосіб прямого плавлення включає введення шлакоутворюючого агенту безпосередньо в агрегат прямого плавлення на противагу до попередньої обробки шлакоутворюючого агенту 10 перед введенням в агрегат, як це має місце з сталеплавильним шлаком. Переважно кількість шлакоутворюючого агенту, введеного безпосередньо в агрегат прямого плавлення, є достатньою для надання до 30% ваги флюсу, необхідного для процесу прямого плавлення. Переважно додатковий шлакоутворюючий агент містить оксид кальцію. Більш переважно оксид кальцію має вигляд вапна, негашеного вапна, доломіту або їх сумішей. Переважно спосіб включає охолодження сталеплавильного шлаку, одержаного на етапі (а), перед використанням принаймні його частини на етапі (b). Переважно спосіб додатково включає зменшення об'єму охолодженого сталеплавильного шлаку перед додаванням його на етапі (b). Особливо переважний діапазон розмірів становить мінус 6мм. Згідно з представленим винаходом також надається сталеплавильна установка для одержання рідкої сталі у відповідності з вищезгаданим способом, яка має: (a) сталеплавильний пристрій для одержання рідкої сталі та рідкого сталеплавильного шлаку; (b) пристрій для виробництва заліза для одержання рідкого заліза. Згідно з представленим винаходом також надається спосіб прямого плавлення для одержання рідкого заліза в агрегаті прямого плавлення, який має ванну рідкого заліза та шлаку, при цьому спосіб включає етапи: (а) попередньої обробки металовмісного переплавного матеріалу, який містить сталеплавильний шлак, що містить елементи заліза та флюсу, принаймні нагріванням металовмісного переплавного матеріалу в блоці попередньої обробки; та (b) пряме плавлення рідкого заліза в агрегаті прямого плавлення, який має ванну рідкого заліза та шлаку і використовує попередньо оброблений металовмісний переплавний матеріал, який містить сталеплавильний шлак з етапу (а) як частину потреб у переплавному матеріалі для агрегату прямого плавлення. Переважно етап (а) включає нагрівання та принаймні часткове відновлення металовмісного переплавного матеріалу. Переважно етап (а) включає попереднє нагрівання металовмісного переплавного матеріалу до принаймні 400°С, більш переважно до принаймні 700°С. Переважно етап (а) включає попереднє нагрівання металовмісного переплавного матеріалу до температури, меншої ніж 1050°С, більш переважно, меншої ніж 900°С. Переважно етап (а) включає мокре очищення відхідного газу, одержаного на етапі, та використання мокрого шламу, який містить в процесі сталеплавильний шлак. Переважно спосіб включає використання шлакоутворюючого агенту для надання процесу флюсу на додаток до флюсу, одержаного з сталеплавильного шлаку. 11 85217 Переважно спосіб включає введення шлакоутворюючого агенту безпосередньо в агрегат прямого плавлення на противагу до попередньої обробки шлакоутворюючого агенту перед введенням в агрегат як і у випадку з сталеплавильним шлаком. Переважно кількість шлакоутворюючого агенту, введеного безпосередньо в агрегат прямого плавлення, є достатньою для надання до 30% ваги потреб у флюсі для процесу прямого плавлення. Переважно додатковий шлакоутворюючий агент містить оксид кальцію. Більш переважно оксид кальцію має вигляд вапна, негашеного вапна, доломіту або їх сумішей. Переважний етап (b) включає контроль умов в агрегаті прямого плавлення для плавлення металовмісного переплавного матеріалу з одержанням заліза у ванні та для значного насичення фосфором шлаку. Переважно етап (b) включає контроль умов в агрегаті прямого плавлення для насичення фосфором шлаку шляхом утримування шлаку в стані окислення, завдяки чому пропорція насичення фосфором шлаку у вигляді співвідношення між залізом та фософором становить принаймні 1:5. Більш переважно вищезгадане співвідношення становить 1:10. Особливо бажано, щоб співвідношення знаходилось в інтервалі 1:10 - 1:30. Переважно етап (b) включає контроль умов в агрегаті прямого плавлення для насичення фосфором шлаку шляхом утримування температури шлаку в інтервалі 1350-1450°С, а кількість FeO в шлаку повинна становити принаймні 3% ваги. Переважно етап (Ь) включає введення попередньо обробленого металовмісного переплавного матеріалу, твердого вуглецевого матеріалу та кисневмісного газу в агрегат. Сталеплавильний шлак, доданий на етапі (b), може бути одержаний з будь-якої сталеплавильної установки з використанням будь-якого відомого способу виробництва сталі, який включає проте не обмежується будь-яким з процесів кисневого конвертера (BOF) і/або електричних дугови х печей (EAF). В будь-якому випадку переважно сталеплавильний шлак охолоджують у відповідності з відомими способами так, щоб він мав вигляд кульок, гранул або порошку. Бажано, щоб сталеплавильний шлак одержувався в об'єднаній сталеплавильній установці, яка має принаймні один агрегат прямого плавлення та принаймні один сталеплавильний агрегат на одному місці, як описано вище. Варіанти втілення представленого винаходу описуються у вигляді тільки прикладу з посиланням на супровідні креслення, на яких: Фігура 1 схематично зображає один варіант втілення послідовності операцій процесу; Фігура 2 схематично зображає інший варіант втілення послідовності операцій процесу; і, Фігура 3 схематично зображає інший (проте не тільки інший) варіант втілення послідовності операцій процесу. Посилаючись на Фігуру 1, бачимо: 12 (a) пристрій для виробництва заліза, який має блок попередньої обробки у вигляді підігрівача, типово шахтної печі або псевдозрідженого шару, та (b) агрегат прямого плавлення, що особливо придатний для роботи способу Hlsmelt, як [описано в міжнародній заявці на патент PCT/AU96/00197], на яку тут робиться посилання. При використанні дрібні частинки залізної руди та сталеплавильний шлак, одержані від будь-якого зовнішнього джерела, просіюються з одержанням розмірів частинок 0-6мм і подаються до підігрівача. Типово сталеплавильний шлак містить 35% ваги заліза та 25-35% ваги флюсу. Сталеплавильний шлак та залізна руда нагріваються разом в підігрівачі до температури в інтервалі 400-900°С і подаються до агрегату прямого плавлення. Агрегат прямого плавлення має ввідні фурми (не зображені), по яким подаються гарячі дрібні частинки руди і гарячий сталеплавильний шлак з підігрівача, і які подають ці гарячі тверді частинки при температурі порядку 350-850°С в агрегат. Попереднє нагрівання сталеплавильного шлаку не створює тр уднощів, пов'язаних з попереднім нагріванням флюсу, такого як вапно. Основна перешкода з попереднім нагріванням вапна полягає у тому, що вапно, яке захоплюється з відхідним газом з підігрівача, має тенденцію до розчинення у промивальній воді в мокрих газоочисниках (не зображені), які очищають відхідний газ, та втрачається в процесі. Це є серйозна проблема через високу вартість флюсу. Сталеплавильний шлак не розчиняється в промивальній воді і, тому, може відновлюватися у мокрому шлаку, одержаному в мокрих газоочисниках, і повторно використовуватися в процесі. При використанні вуглецевий матеріал-типово вугілля та додаткові шлакоутворюючі флюситипово вапно, також подаються до агрегату. Агрегат прямого плавлення має ввідні фурми (не зображені), по яким в агрегат вводять вуглецевий матеріал і додаткові шлакоутворюючі флюси. Вуглецевий матеріал та флюси можуть змішува тися разом і вводитися разом і/або окремо. Введення цих додаткових флюсів безпосередньо в агрегат на противагу до спершу пропускання додаткових флюсів крізь підігрівач, як у випадку з сталеплавильним шлаком, є важливим як контрольний механізм процесу. Типово, таке пряме введення флюсу становить до 30% ваги загальної необхідної кількості флюсу. Спосіб Hlsmelt також працює з повітрям або збагаченим киснем повітрям і, тому, генерує значні об'єми відхідного об'єму, який може використовуватися для попереднього нагрівання матеріалів, поданих до агрегату прямого плавлення. Умови процесу в агрегаті прямого плавлення контролюються так, що фосфор в будь-якому з твердих матеріалів, поданих до агрегату, розподіляється переважно в шлаку. У випадку способу Hlsmelt це досягається забезпеченням того, що FeO в шлаку становить 4 - 6% ваги, а температура становить 1400-1450°С. При цих умовах процесу 13 85217 співвідношення між фосфором у шлаку та фосфором в металі становить 5:1-20:1. Гарячий метал, одержаний в агрегаті прямого плавлення, містить значно менше фосфор у (менше ніж 0,05% ваги), щоб його можна було легко використовува ти як переплавний матеріал для сталеплавильної установки, що знаходиться внизу по ходу те хнологічної лінії (не зображена) та може знаходитися на тому ж або іншому місці. Посилаючись на Фігуру 2, надається об'єднана сталеплавильна установка, яка має один або більшу кількість кисневих конвертерів (BOF) та пристроїв прямого плавлення для одержання гарячого металу як переплавної речовини для одного або більшої кількості кисневих конвертерів (BOF). Сталеплавильний шлак від кисневого конвертера (BOF) регенерують для одержання однієї компоненти шлакоутворюючого флюсу для пристрою прямого плавлення. Пристрій прямого плавлення містить блок попереднього нагрівання та агрегат прямого плавлення, який працює у відповідності зі способом Hlsmelt, як це показано на та описано вище у відповідності з Фігурою 1. Один або більшу кількість кисневих конвертерів (BOF) типово також завантажують металобрухтом перед додаванням ковшів гарячого металу з агрегату прямого плавлення. Типово, спершу перед гарячим металом завантажують відходи для уникнення розбризкування. Після завантаження відходів гарячий метал завантажують в кисневий конвертер (BOF). На основі хімічного складу завантаженого матеріалу, температури і спеціального сплаву, який одержується в процесі виробництва сталі, обраховуються кількості флюсу та кисню, доданого до кисневого конвертера (BOF). Для виробництва заліза типовий доданий флюс містить СаО (з негашеного вапна) та МдО (з доломітового вапна). Після завершення продування киснем сталеплавильному шлаку надають можливість спливти на поверхню ванни рідкої сталі. Сталь подається від кисневого конвертера (BOF) після подачі сталеплавильного шлаку. Сталеплавильний шлак типово подається в шлакові ковші (не зображені) і або гаситься або залишається охолоджуватися. Охолоджений шлак подають до засобів його обробки, які можуть включати пристрій для зменшення розміру, такі як подрібнювачі та сита і/або магнітні сепаратори для відновлення, здійснюваного над сталлю. Охолоджений та просіяний сталеплавильний шлак потім подають до підігрівача пристрою для виробництва заліза. В схемі на Фігурі 3 при використанні сталеплавильний пристрій, такий як кисневий конвертер (BOF), завантажують (а) гарячим металом з агрегату прямого плавлення, як описано вище з посиланням на Фігуру 2, та (b) гарячий метал з традиційної доменної печі. Сталеплавильний шлак, одержаний в сталеплавильному пристрої, повторно подається до пристрою прямого плавлення у спосіб, описаний вище з посиланням на Фігуру 2. Оскільки традиційна доменна піч не здатна допускати високі подачі фосфору, то сталеплавильний шлак повторно не подається у вигляді флюсу до 14 доменної печі. Типове співвідношення між фосфором в шлаку та фосфором в залізі для доменної печі становить 0,1 порівняно з 10-20 для способу Hlsmelt. Заявник здійснив комп'ютерне моделювання на основі послідовностей операцій способу, зображеного на Фігурах 2 та 3, та на основі порівняльної послідовності операцій. Моделювання базувалося на використанні блоку попередньої обробки/агрегату прямого плавлення, який працює у відповідності зі способом Hlsmelt та виробляє порядку 0,8 мільйонів тон в рік (Мл. тон/рік) рідкого заліза. Моделювання також базувалося на використанні сталеплавильного агрегату кисневого конвертера (BOF), який виробляє 0,7Мл.тон/рік у випадку порівняльних послідовностей операцій з Фігури 2 та 2,4Мл.тон/рік у випадку послідовності операцій з Фігури 3. Незначні деталі результатів моделювання для порівняльної послідовності операцій та послідовності операцій Фігур 2 та 3 наведені нижче. Порівняльна послідовність операцій - блок попередньої обробки/агрегат прямого плавлення та сталеплавильний агрегат без повернення сталеплавильного шлаку до блоку попередньої обробки. У відповідністю з моделлю подача гарячого металу до сталеплавильного агрегату становить 104,9 тон заліза/год. Сталеплавильний агрегат виробляє 6,6 тон шлаку/год та 1,6 тон порошку/год. Агрегат прямого плавлення не приймає ні шлаку ні порошку. Шлак та порошок виводяться у відповідності із стандартною практикою. Подача залізної руди до агрегату прямого плавлення становить 197,5 тон дрібних частинок залізної руди/год та регенерованого порошку з процесу плавлення. Агрегат прямого плавлення виробляє 32,9 тон шлаку/год та 104,9 тон заліза/год. Послідовність операцій з Фігури 2 - блок попередньої обробки/агргеат прямого плавлення та сталеплавильний агрегат з поверненням сталеплавильного шлаку до блоку попередньої обробки. У відповідністю з моделлю подача гарячого металу до сталеплавильного агрегату становить 105,7 тон заліза/год. Сталеплавильний агрегат виробляє 6,7 тон шлаку/год та 1,6 тон порошку/год. Агрегат прямого плавлення приймає 6,0 тон шлаку/год та 1,4 тон порошку/год. Ці кількості дорівнюють 89,5% та відповідно 87,5% шлаку та порошку, одержаного сталеплавильним агрегатом. Загальна подача залізної руди до агрегату прямого плавлення становить 192,8 тон дрібних частинок залізної руди, сталеплавильного шлаку, сталеплавильного порошку та регенерованого порошку з процесу плавлення. Агрегат прямого плавлення виробляє 33,9 тон шлаку/год та 105,7 тон заліза/год. В порівнянні з порівняльною послідовністю операцій та маючи на увазі, що обидва способи виробили по суті однакові кількості рідкого заліза та однакові кількості рідкої сталі, очевидно, що вплив повернення шлаку повинен був: (a) зменшувати загальну кількість шлаку, одержаного сталеплавильним агрегатом та агрегатом прямого плавлення на 4,9тон/год; та 15 85217 (b) зменшення загальної подачі залізної руди, необхідної для агрегату прямого плавлення на 4,7 тон/год. Послідовність операцій з Фігури 3 - блок попередньої обробки/агрегат прямого плавлення, доменна піч та сталеплавильний агрегат з поверненням сталеплавильного шлаку до блоку попередньої обробки. У відповідності з моделлю подача гарячого металу до сталеплавильного агрегату становить 200 тон заліза/год з доменної печі та 107,9тон/год з агрегату прямого плавлення. Сталеплавильний агрегат виробляє 32,6 тон шлаку/год та 5,6 тон порошку/год. Агрегат прямого плавлення приймає 27,7 тон шлаку/год та 4,7 тон порошку/год. Ці кількості дорівнюють 84,9% та відповідно 83,9% шлаку та порошку, одержаного сталеплавильним агрегатом. Загальна подача залізної руди до агрегату прямого плавлення становить 205,6 тон дрібних частинок залізної руди, сталеплавильного шлаку, сталеплавильного порошку та регенерованого порошку з процесу плавлення на годину. Агрегат прямого плавлення виробляє 38,1 тон шлаку/год та 107,9 тон заліза/год. З ви щезгаданого очевидно, що значна кількість (27,7тон/год) шлаку із сталеплавильного агрегату використовується в агрегаті прямого плавлення і, таким чином, зменшує кількість заліза та флюсу, що потребуються від інших джерел. 16 Представлений винахід має ряд переваг над попереднім рівнем техніки, які включають: (a) зменшення кількості сталеплавильного шлаку, необхідної для видалення з сталеплавильної установки; (b) відновлення флюсу та заліза в сталеплавильному шлаку; і (c) відновлення кількості свіжого флюсу та заліза, необхідної для подачі до процесу по виробництву заліза при використанні регенерованого сталеплавильного шлаку. Може бути внесено багато модифікацій до варіантів втілення представленого винаходу, описаних ви ще без виходу за рамки винаходу. Нариклад, у той час як варіанти втілення представленого винаходу описані в контексті використання способу Hlsmelt, зрозуміло, що представлений винахід застосовуваний до будь-якого процесу виробництва заліза, завдяки чому подача фосфор у до процесу виробництва заліза переважно стосується шлаку з процесу виробництва заліза. Такі інші процеси виробництва заліза можуть включати у вигляді прикладу способи Romelt та DIOS. Окрім того, у той час як варіанти втілення представленого винаходу включають блоки попередньої обробки у вигляді підігрівачів, представлений винахід поширюється на будь-яку придатну форму блоків попередньої обробки та на обладнання, що не містить підігрівачів. 17 Комп’ютерна в ерстка Н. Лисенко 85217 Підписне 18 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing of iron-containing products

Автори англійськоюDry Rodney James, Betterham Robin John

Назва патенту російськоюСпособ и устройство для производства железосодержащих продуктов

Автори російськоюДрай Родни Джеймс, Беттерхем Робин Джон

МПК / Мітки

МПК: C21B 13/00, C21B 3/04

Мітки: продуктів, спосіб, пристрій, залізовмісних, виробництва

Код посилання

<a href="https://ua.patents.su/9-85217-sposib-ta-pristrijj-dlya-virobnictva-zalizovmisnikh-produktiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для виробництва залізовмісних продуктів</a>

Попередній патент: Спосіб занурення палі-оболонки

Наступний патент: Кристалічна форма ризедронату мононатрію

Випадковий патент: Спосіб комплексного захисту насаджень яблуні від пошкоджень червицею в'їдливою (zeyzera pyrina z.)