Модифікований шлаколужний цемент для виготовлення і використання в розчинах і бетонах на їх основі в умовах підвищених температур зовнішнього середовища (25-40 °с)

Номер патенту: 87013

Опубліковано: 27.01.2014

Автори: Ковальчук Олександр Юрійович, Петропавловський Олег Миколайович, Пушкарь Василь Іванович, Кривенко Павло Васильович

Формула / Реферат

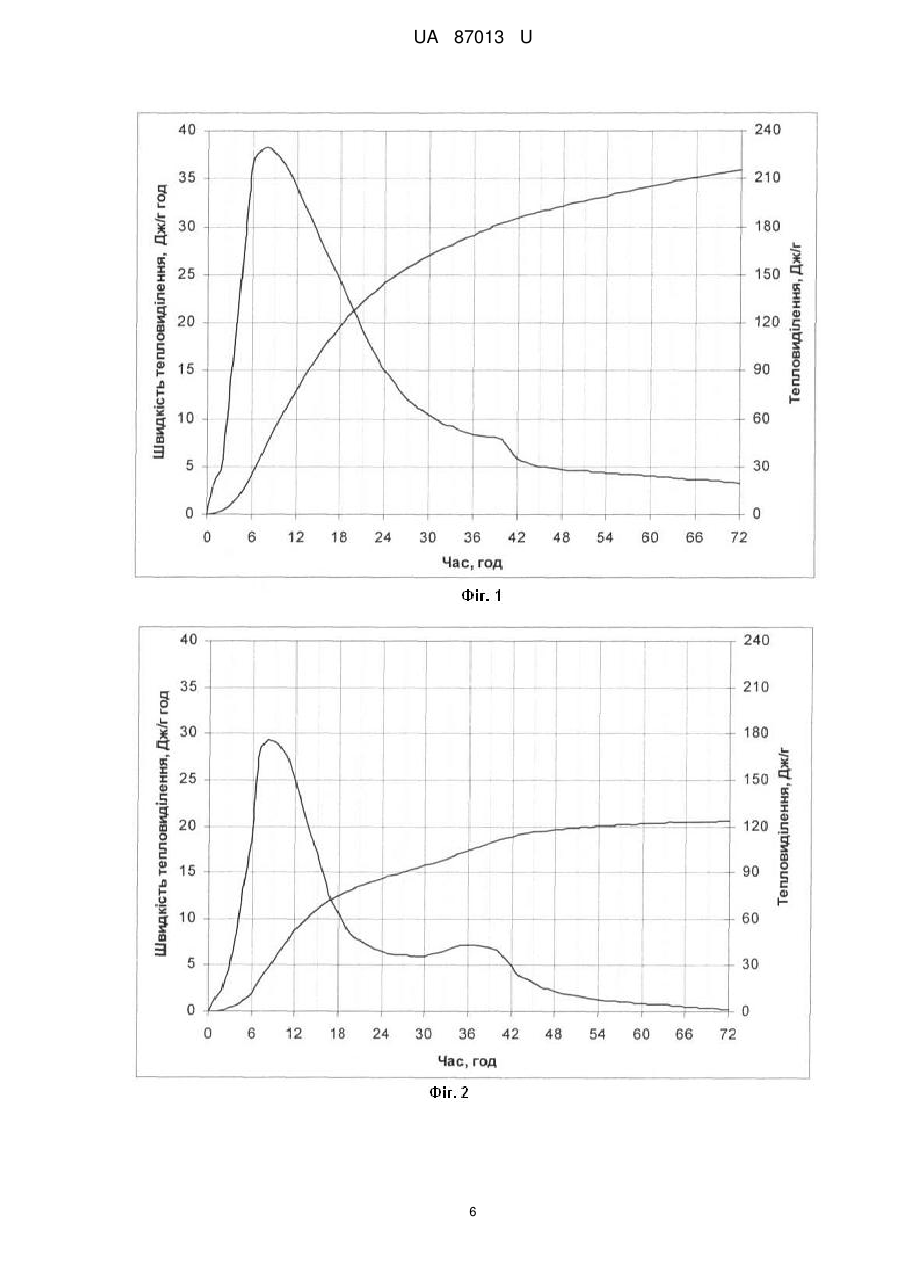

Модифікований шлаколужний цемент на основі меленого граншлаку, лужного компонента у сухому стані, вибраного з групи кальцинована сода, метасилікат натрію п'ятиводний або їх суміш, та комплексної модифікуючої добавки складу ГКЖ-94+лігносульфонат натрію, виготовлення і використання яких передбачає сумісний помел шлаку і ГКЖ-94 до Sпит.=450±20 м2/кг по Блейну та змішування до однорідного стану продукту помелу з сухими лігносульфонатом натрію та лужним компонентом або використання їх окремо (мелений шлак з гідрофобізуючою добавкою, лужний компонент, лігносульфонат натрію) при виготовлені розчину чи бетону та замішування цементу, розчину чи бетону водою, який відрізняються тим, що з метою зниження тепловиділення цементів, подовження строків початку їх тужавлення та життєздатності бетонних сумішей до 2-4 год. в умовах їх виготовлення і використання при підвищених температурах (25-40 ºС) зовнішнього середовища до складу комплексної добавки додатково вводять електроліт складу NaNO3 чи KNO3 у сухому стані у кількості, що забезпечує співвідношення NaNO3 чи KNO3 та лігносульфонату натрію 2:1-7:1 відповідно по масі при наступному вмісті компонентів, % за масою:

мелений граншлак

90-96

ГКЖ

0,03-0,07 від шлаку

лужний компонент у сухому стані

4-10

добавка складу NaNO3 чи KNO3+лігносульфонат натрію

2,5-3,0 зверху 100 %.

Текст

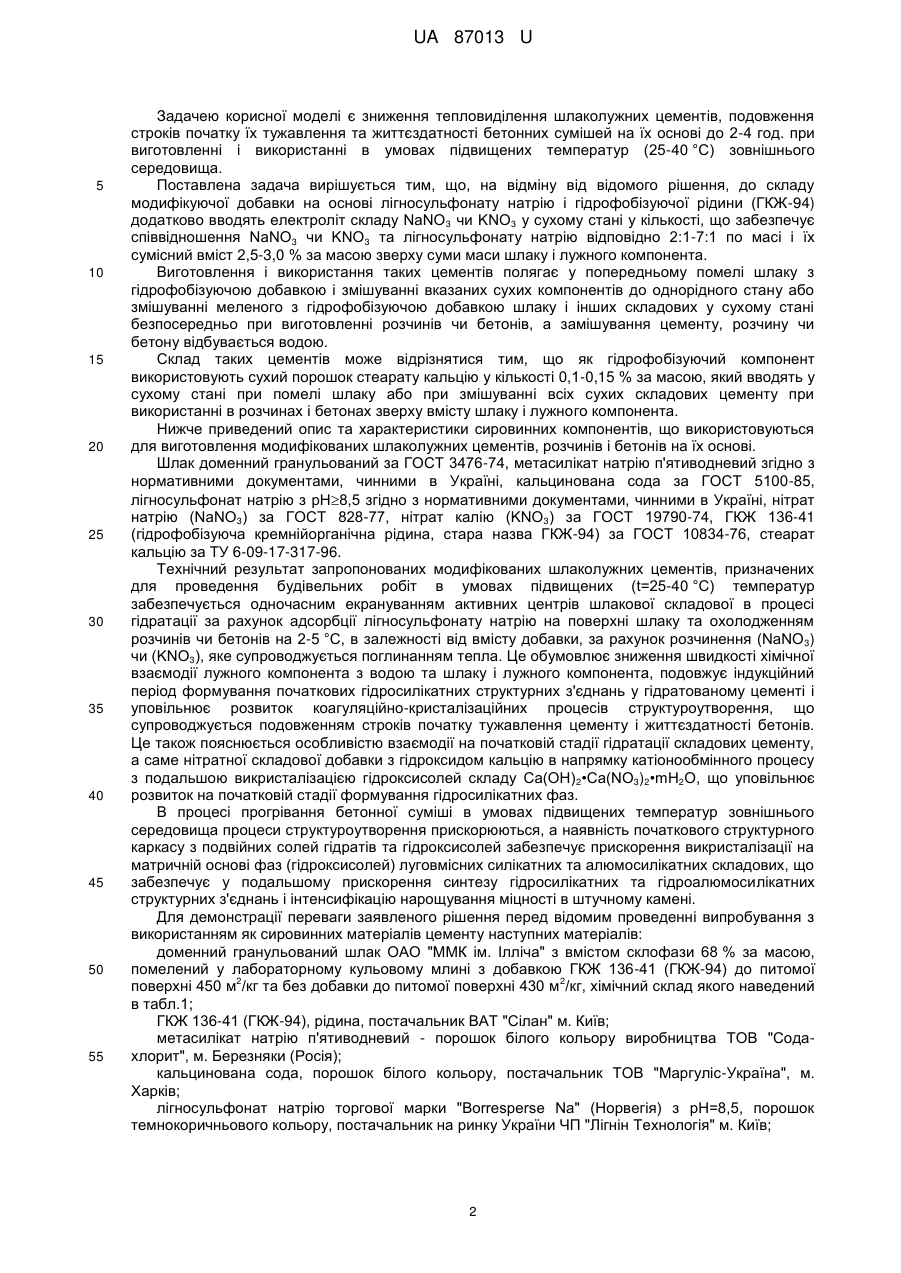

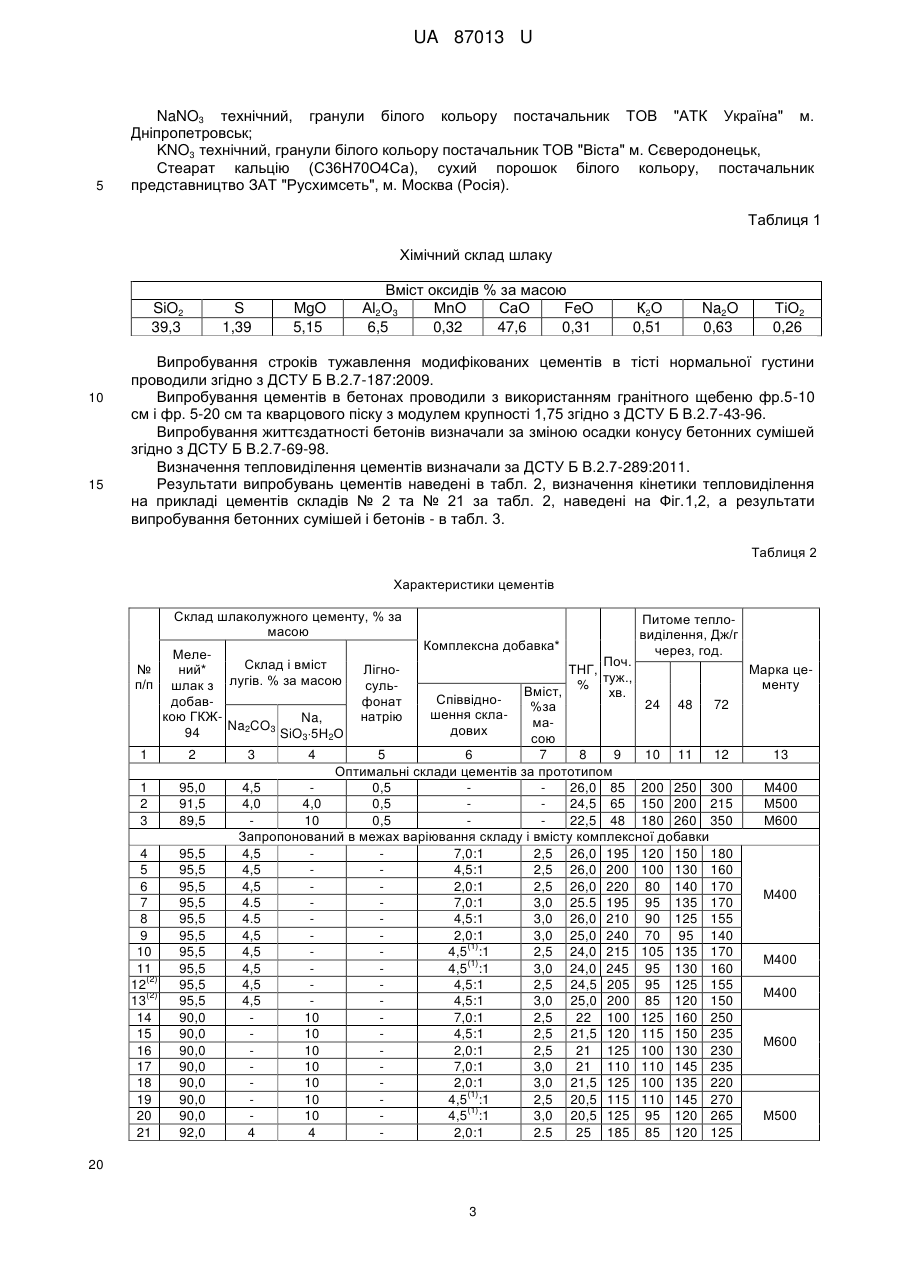

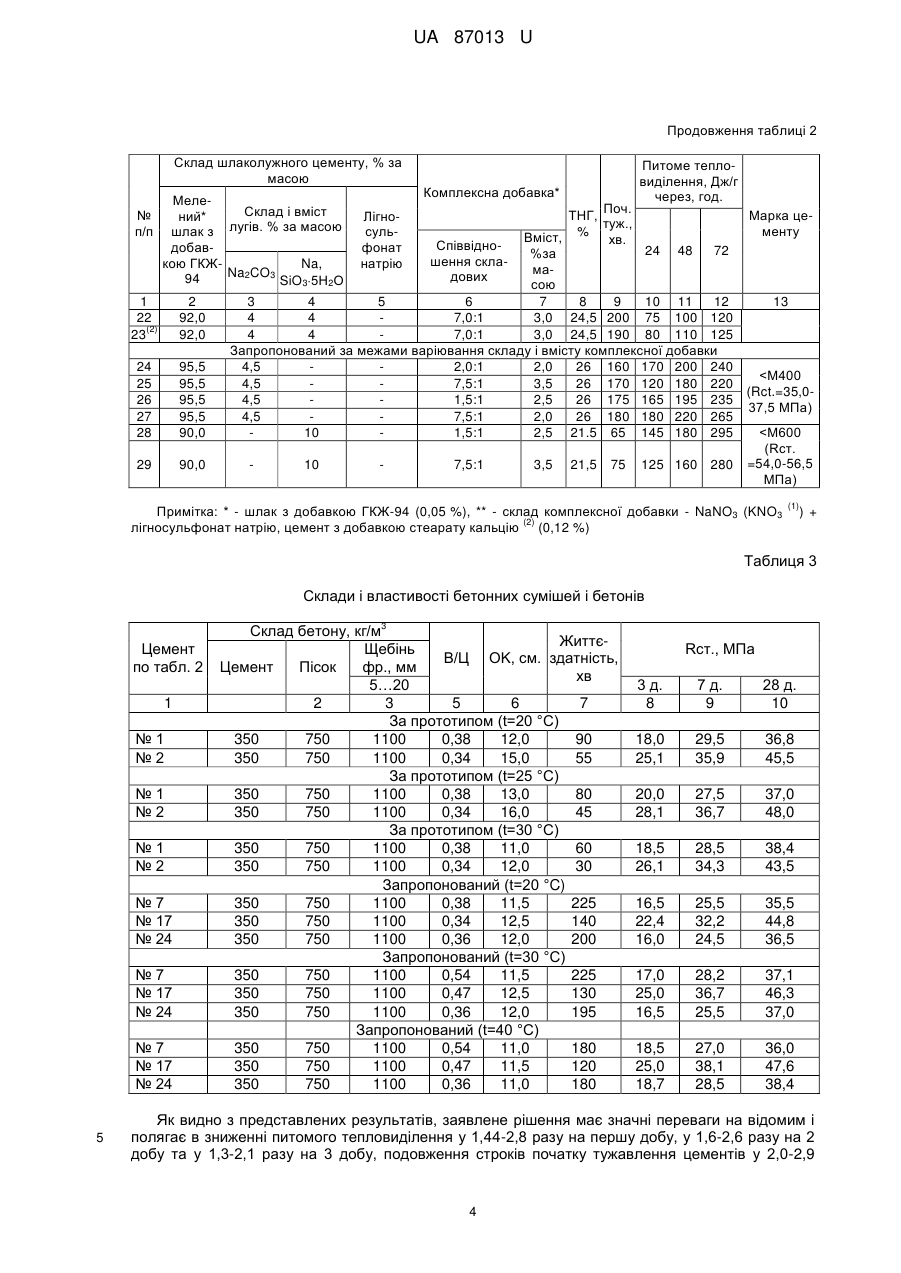

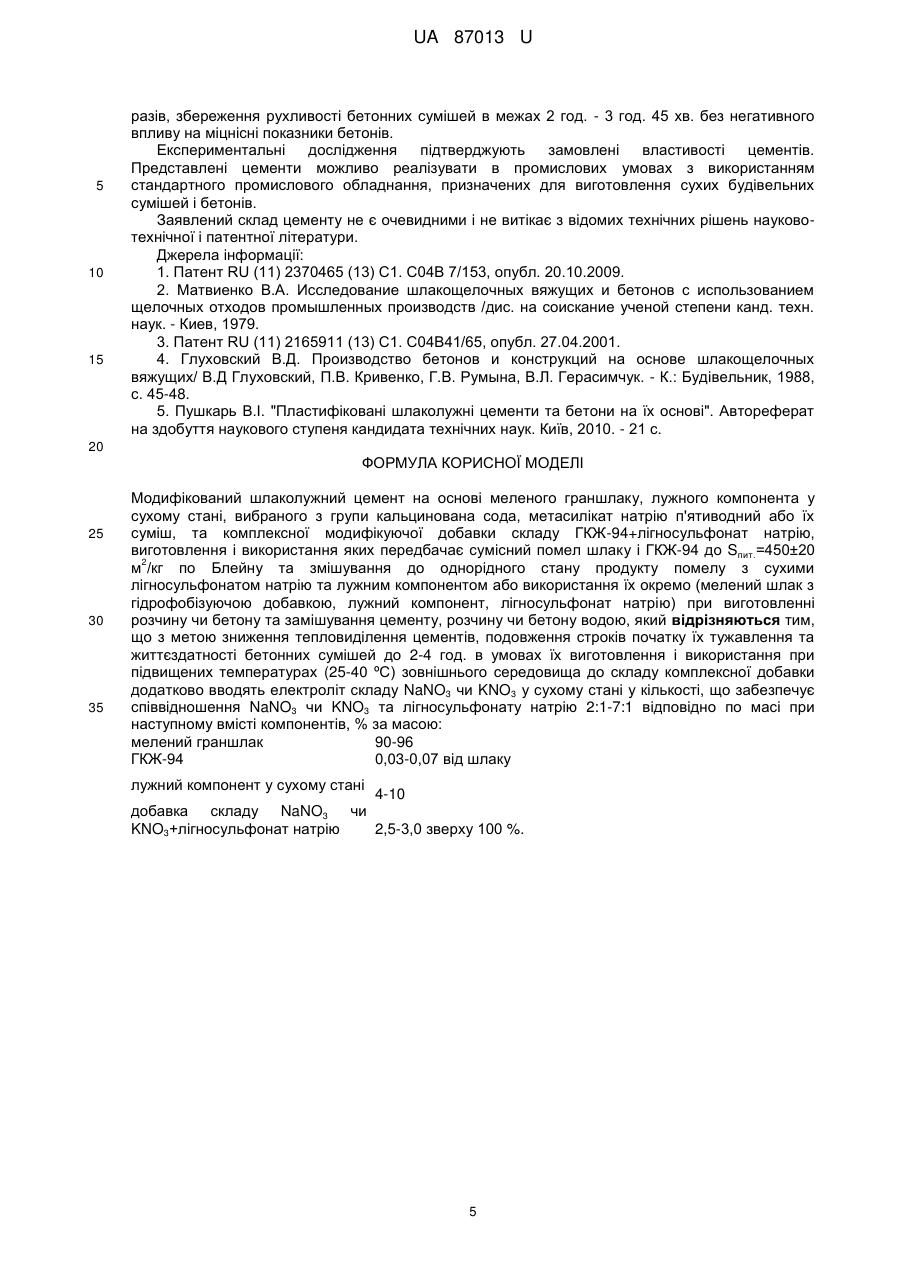

Реферат: Модифіковані шлаколужні цементи на основі меленого граншлаку, лужного компонента у сухому стані, вибраного з групи: кальцинована сода, метасилікат натрію п'ятиводний або їх суміш, та комплексної модифікуючої добавки складу ГКЖ-94+лігносульфонат натрію, виготовлення і використання яких передбачає сумісний помел шлаку і ГКЖ-94 до Sпит.=450±20 2 м /кг по Блейну та змішування до однорідного стану продукту помелу з сухими лігносульфонатом натрію та лужним компонентом або використання їх окремо (мелений шлак з гідрофобізуючою добавкою, лужний компонент, лігносульфонат натрію) при виготовленні розчину чи бетону та замішування цементу, розчину чи бетону водою. З метою зниження тепловиділення цементів, подовження строків початку їх тужавлення та життєздатності бетонних сумішей до 2-4 год. в умовах їх виготовлення і використання при підвищених температурах (25-40 ºС) зовнішнього середовища до складу комплексної добавки додатково вводять електроліт складу NaNO3 чи KNO3 у сухому стані у кількості, що забезпечує співвідношення NaNO3 чи KNO3 та лігносульфонату натрію 2:1-7:1 відповідно по масі при наступному вмісті компонентів, % за масою: мелений граншлак 90-96 ГКЖ-94 0,03-0,07 від шлаку лужний компонент у сухому стані 4-10 добавка складу NaNO3 чи 2,5-3,0 зверху 100 %. KNO3+лігносульфонат натрію UA 87013 U (12) UA 87013 U UA 87013 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до промисловості будівельних матеріалів, а саме до складів шлаколужних цементів з направленим тепловиділенням, строками початку тужавлення та життєздатністю бетонних сумішей на їх основі при використанні в монолітному будівництві. Рівень техніки - серед аналогів відомі склади модифікованих шлаколужних цементів "ГРАУНД-М", які отримують попереднім змішуванням до однорідного продукту гранульованого шлаку, модифікуючого компонента (вулканічний попіл) та добавки у сухому стані ПАР (ЛСТ-М), сумісному їх помелі у млині відцентрово-ударного типу до питомої поверхні продукту 280-500 2 м /кг і замішуванні продукту помелу водним розчином лужного компонента комплексного складу (гідроксид натрію чи кальцинована сода, рідке скло) [1]. Основним недоліком такого рішення є високі показники питомого тепловиділення цементного розчину, що впливає на підвищення швидкості структуроутворення і тверднення цементів і, як наслідок, прискорення часу втрати рухливості бетонних сумішей на їх основі (життєздатність не більше 1 год.), особливо при підвищених температурах зовнішнього середовища. Відомі також склади модифікованих шлаколужних цементів, як модифікатори використовують солі електролітів, вибрані з групи луговмісних з'єднань (NaCl, Na 2SO4, Na2SiF6) у кількості 1-2 % за масою від шлаку, що дозволяє при використанні лужних розчинів на основі їдкого натру, кальцинованої соди, метасилікату натрію, сульфіду натрію значно підвищити міцнісні показники таких цементів за рахунок підвищення ступеня гідратації шлакової складової і модифікації структуроутворюючих гідратних з'єднань при формуванні штучного каменю [2]. Недоліком таких модифікованих цементів є скорочення строків тужавлення за рахунок прискорення швидкості гідратації цементів і підвищення їх тепловиділення, що позначається при їх використанні в бетонах пониженням показників життєздатності бетонних сумішей. Відомими є склади модифікованих лужноактивованих цементів для використання при приготуванні розчинів для захисту бетонних поверхонь. Як модифікатор таких цементів використовують комплексну добавку наступного складу: нітрат лужного чи лужноземельного металу, вибраний з групи LiNO3, NaNO3, KNO3, Ca(NO3)2, сульфат натрію, карбонат чи гідрокарбонат лужного металу, вибраний з групи NaHCO 3, Na2CO3, KHCO3, К2СО3, гідроксид кальцію, які попередньо розчиняють у воді замішування [3]. Недоліком таких цементів є багатокомпонентність та низька життєздатність цементнопіщаних розчинів при підвищенні температури зовнішнього середовища 25 °C. Серед аналогів також відомі склади шлаколужних цементів і бетонів на їх основі, які отримають шляхом сумісного помелу гранульованого шлаку з малогігроскопічним лужним компонентом і замішування отриманого дисперсного продукту водою [4]. Недоліком таких цементів є високі показники тепловиділення цементних розчинів на початковій стадії гідратації, обумовлених розчиненням лужного компонента з виділенням тепла, що в умовах підвищених температур зовнішнього середовища сприяє скороченню строків тужавлення цементів і зниженню життєздатності бетонних сумішей, яка не перевищує 1-ї години від часу замішування. Найбільш близькими за технічною суттю і результатах технічних досягнень є склади пластифікованих шлаколужних цементів на основі меленого граншлаку, лужного компонента у сухому стані та комплексної модифікуючого компонента складу ГКЖ-94 + лігносульфонат натрію при вмісті ГКЖ-94 - 0,03-0,07 % за масою і лігносульфонату натрію - 0,45-0,7 % за масою у складі цементу. Виготовлення таких цементів полягає у попередньому помелі доменного гранульованого 2 шлаку з гідрофобізуючою добавкою (ГКЖ-94) у вигляді рідини до питомої поверхні 450±20 м /кг по Блейну і змішуванні продукту помелу з лігносульфонатом натрію та малогігроскопічним лужним компонентом, вибраним з групи кальцинована сода, метасилікат натрію п'ятиводний, суміш метасилікату натрію п'ятиводного і кальцинованої соди у сухому стані до отримання однорідного продукту, або введення їх при виготовленні бетонів окремо (меленого шлаку з добавкою ГКЖ-94, сухого лігносульфонату натрію і лужного компонента у сухому стані) та замішуванні цементу, розчину чи бетону водою [5]. Такий склад цементу дозволяє значно знизити енергозатрати при виготовленні цементів і спростити технологію виготовлення бетонів, а також суттєво покращити реологічні показники цементних розчинів і бетонів з одночасним подовженням їх життєздатності. Недоліками таких цементів є підвищене тепловиділення цементного розчину на початковій стадії гідратації цементів, що позначається на строках початку їх тужавлення (до 90 хв.) та життєздатності бетонних сумішей на їх основі (до 1,5 год.) і знижує їх ефективність і попит у монолітному будівництві, особливо в умовах виконання робіт при підвищених температурах зовнішнього середовища (25-40 °C). 1 UA 87013 U 5 10 15 20 25 30 35 40 45 50 55 Задачею корисної моделі є зниження тепловиділення шлаколужних цементів, подовження строків початку їх тужавлення та життєздатності бетонних сумішей на їх основі до 2-4 год. при виготовленні і використанні в умовах підвищених температур (25-40 °C) зовнішнього середовища. Поставлена задача вирішується тим, що, на відміну від відомого рішення, до складу модифікуючої добавки на основі лігносульфонату натрію і гідрофобізуючої рідини (ГКЖ-94) додатково вводять електроліт складу NaNO 3 чи KNO3 у сухому стані у кількості, що забезпечує співвідношення NaNO3 чи KNO3 та лігносульфонату натрію відповідно 2:1-7:1 по масі і їх сумісний вміст 2,5-3,0 % за масою зверху суми маси шлаку і лужного компонента. Виготовлення і використання таких цементів полягає у попередньому помелі шлаку з гідрофобізуючою добавкою і змішуванні вказаних сухих компонентів до однорідного стану або змішуванні меленого з гідрофобізуючою добавкою шлаку і інших складових у сухому стані безпосередньо при виготовленні розчинів чи бетонів, а замішування цементу, розчину чи бетону відбувається водою. Склад таких цементів може відрізнятися тим, що як гідрофобізуючий компонент використовують сухий порошок стеарату кальцію у кількості 0,1-0,15 % за масою, який вводять у сухому стані при помелі шлаку або при змішуванні всіх сухих складових цементу при використанні в розчинах і бетонах зверху вмісту шлаку і лужного компонента. Нижче приведений опис та характеристики сировинних компонентів, що використовуються для виготовлення модифікованих шлаколужних цементів, розчинів і бетонів на їх основі. Шлак доменний гранульований за ГОСТ 3476-74, метасилікат натрію п'ятиводневий згідно з нормативними документами, чинними в Україні, кальцинована сода за ГОСТ 5100-85, лігносульфонат натрію з рН8,5 згідно з нормативними документами, чинними в Україні, нітрат натрію (NaNO3) за ГОСТ 828-77, нітрат калію (KNO3) за ГОСТ 19790-74, ГКЖ 136-41 (гідрофобізуюча кремнійорганічна рідина, стара назва ГКЖ-94) за ГОСТ 10834-76, стеарат кальцію за ТУ 6-09-17-317-96. Технічний результат запропонованих модифікованих шлаколужних цементів, призначених для проведення будівельних робіт в умовах підвищених (t=25-40 °C) температур забезпечується одночасним екрануванням активних центрів шлакової складової в процесі гідратації за рахунок адсорбції лігносульфонату натрію на поверхні шлаку та охолодженням розчинів чи бетонів на 2-5 °C, в залежності від вмісту добавки, за рахунок розчинення (NaNO3) чи (KNO3), яке супроводжується поглинанням тепла. Це обумовлює зниження швидкості хімічної взаємодії лужного компонента з водою та шлаку і лужного компонента, подовжує індукційний період формування початкових гідросилікатних структурних з'єднань у гідратованому цементі і уповільнює розвиток коагуляційно-кристалізаційних процесів структуроутворення, що супроводжується подовженням строків початку тужавлення цементу і життєздатності бетонів. Це також пояснюється особливістю взаємодії на початковій стадії гідратації складових цементу, а саме нітратної складової добавки з гідроксидом кальцію в напрямку катіонообмінного процесу з подальшою викристалізацією гідроксисолей складу Са(ОН) 2•Ca(NO3)2•mH2О, що уповільнює розвиток на початковій стадії формування гідросилікатних фаз. В процесі прогрівання бетонної суміші в умовах підвищених температур зовнішнього середовища процеси структуроутворення прискорюються, а наявність початкового структурного каркасу з подвійних солей гідратів та гідроксисолей забезпечує прискорення викристалізації на матричній основі фаз (гідроксисолей) луговмісних силікатних та алюмосилікатних складових, що забезпечує у подальшому прискорення синтезу гідросилікатних та гідроалюмосилікатних структурних з'єднань і інтенсифікацію нарощування міцності в штучному камені. Для демонстрації переваги заявленого рішення перед відомим проведенні випробування з використанням як сировинних матеріалів цементу наступних матеріалів: доменний гранульований шлак ОАО "ММК ім. Ілліча" з вмістом склофази 68 % за масою, помелений у лабораторному кульовому млині з добавкою ГКЖ 136-41 (ГКЖ-94) до питомої 2 2 поверхні 450 м /кг та без добавки до питомої поверхні 430 м /кг, хімічний склад якого наведений в табл.1; ГКЖ 136-41 (ГКЖ-94), рідина, постачальник ВАТ "Сілан" м. Київ; метасилікат натрію п'ятиводневий - порошок білого кольору виробництва ТОВ "Содахлорит", м. Березняки (Росія); кальцинована сода, порошок білого кольору, постачальник ТОВ "Маргуліс-Україна", м. Харків; лігносульфонат натрію торгової марки "Borresperse Na" (Норвегія) з рН=8,5, порошок темнокоричньового кольору, постачальник на ринку України ЧП "Лігнін Технологія" м. Київ; 2 UA 87013 U 5 NaNO3 технічний, гранули білого кольору постачальник ТОВ "АТК Україна" м. Дніпропетровськ; KNO3 технічний, гранули білого кольору постачальник ТОВ "Віста" м. Сєверодонецьк, Стеарат кальцію (С36Н70О4Са), сухий порошок білого кольору, постачальник представництво ЗАТ "Русхимсеть", м. Москва (Росія). Таблиця 1 Хімічний склад шлаку SiO2 39,3 10 15 S 1,39 MgO 5,15 Вміст оксидів % за масою Аl2О3 МnО СаО FeO 6,5 0,32 47,6 0,31 К2О 0,51 Na2O 0,63 ТіО2 0,26 Випробування строків тужавлення модифікованих цементів в тісті нормальної густини проводили згідно з ДСТУ Б В.2.7-187:2009. Випробування цементів в бетонах проводили з використанням гранітного щебеню фр.5-10 см і фр. 5-20 см та кварцового піску з модулем крупності 1,75 згідно з ДСТУ Б В.2.7-43-96. Випробування життєздатності бетонів визначали за зміною осадки конусу бетонних сумішей згідно з ДСТУ Б В.2.7-69-98. Визначення тепловиділення цементів визначали за ДСТУ Б В.2.7-289:2011. Результати випробувань цементів наведені в табл. 2, визначення кінетики тепловиділення на прикладі цементів складів № 2 та № 21 за табл. 2, наведені на Фіг.1,2, а результати випробування бетонних сумішей і бетонів - в табл. 3. Таблиця 2 Характеристики цементів Склад шлаколужного цементу, % за масою МелеСклад і вміст № ний* лугів. % за масою п/п шлак з добавкою ГКЖNa, Na2CO3 94 SiO35Н2О 1 2 1 2 3 95,0 91,5 89,5 4 5 6 7 8 9 10 11 (2) 12 (2) 13 14 15 16 17 18 19 20 21 95,5 95,5 95,5 95,5 95,5 95,5 95,5 95,5 95,5 95,5 90,0 90,0 90,0 90,0 90,0 90,0 90,0 92,0 Комплексна добавка* Питоме тепловиділення, Дж/г через, год. Поч. ТНГ, туж., Вміст, % хв. Співвідно24 48 72 %за шення скламадових сою 3 4 5 6 7 8 9 10 11 12 Оптимальні склади цементів за прототипом 4,5 0,5 26,0 85 200 250 300 4,0 4,0 0,5 24,5 65 150 200 215 10 0,5 22,5 48 180 260 350 Запропонований в межах варіювання складу і вмісту комплексної добавки 4,5 7,0:1 2,5 26,0 195 120 150 180 4,5 4,5:1 2,5 26,0 200 100 130 160 4,5 2,0:1 2,5 26,0 220 80 140 170 4.5 7,0:1 3,0 25.5 195 95 135 170 4.5 4,5:1 3,0 26,0 210 90 125 155 4,5 2,0:1 3,0 25,0 240 70 95 140 (1) 4,5 4,5 :1 2,5 24,0 215 105 135 170 (1) 4,5 4,5 :1 3,0 24,0 245 95 130 160 4,5 4,5:1 2,5 24,5 205 95 125 155 4,5 4,5:1 3,0 25,0 200 85 120 150 10 7,0:1 2,5 22 100 125 160 250 10 4,5:1 2,5 21,5 120 115 150 235 10 2,0:1 2,5 21 125 100 130 230 10 7,0:1 3,0 21 110 110 145 235 10 2,0:1 3,0 21,5 125 100 135 220 (1) 10 4,5 :1 2,5 20,5 115 110 145 270 (1) 10 4,5 :1 3,0 20,5 125 95 120 265 4 4 2,0:1 2.5 25 185 85 120 125 Лігносульфонат натрію 20 3 Марка цементу 13 М400 М500 М600 М400 М400 М400 М600 М500 UA 87013 U Продовження таблиці 2 Склад шлаколужного цементу, % за масою МелеСклад і вміст № ний* лугів. % за масою п/п шлак з добавкою ГКЖNa, Na2CO3 94 SiO35Н2О 1 22 (2) 23 2 92,0 92,0 24 25 26 27 28 95,5 95,5 95,5 95,5 90,0 29 90,0 Комплексна добавка* Питоме тепловиділення, Дж/г через, год. Поч. ТНГ, Марка цетуж., % менту Вміст, хв. Співвідно24 48 72 %за шення скламадових сою 3 4 5 6 7 8 9 10 11 12 13 4 4 7,0:1 3,0 24,5 200 75 100 120 4 4 7,0:1 3,0 24,5 190 80 110 125 Запропонований за межами варіювання складу і вмісту комплексної добавки 4,5 2,0:1 2,0 26 160 170 200 240

ДивитисяДодаткова інформація

Автори англійськоюKryvenko Pavlo Vasyliovych, Petropavlovskyi Oleh Mykolaiiovych

Автори російськоюКривенко Павел Васильевич, Петропавловский Олег Николаевич

МПК / Мітки

МПК: C04B 7/153

Мітки: s)-2, зовнішнього, модифікований, основі, використання, температур, виготовлення, 25-40, розчинах, шлаколужний, цемент, бетонах, підвищених, середовища, умовах

Код посилання

<a href="https://ua.patents.su/9-87013-modifikovanijj-shlakoluzhnijj-cement-dlya-vigotovlennya-i-vikoristannya-v-rozchinakh-i-betonakh-na-kh-osnovi-v-umovakh-pidvishhenikh-temperatur-zovnishnogo-seredovishha-25-40-s.html" target="_blank" rel="follow" title="База патентів України">Модифікований шлаколужний цемент для виготовлення і використання в розчинах і бетонах на їх основі в умовах підвищених температур зовнішнього середовища (25-40 °с)</a>

Попередній патент: Модернізована клавіатура для персонального комп’ютера

Наступний патент: Шкільний ортопедичний ранець-трансформер

Випадковий патент: Парник