Пристрій для заправлення рушійної установки космічного апарата ксеноном

Номер патенту: 87979

Опубліковано: 25.02.2014

Автори: Мокін Андрій Олександрович, Шеманаєв Сергій Вікторович, Комаченко Олег Якович, Єрофєєв Сергій Іванович, Семашко Валерій Анатолійович, Мокін Олександр Васильович

Формула / Реферат

1. Пристрій для заправлення рушійної установки космічного апарата ксеноном, що містить наземний заправний бак, з'єднаний з баком космічного апарата заправною магістраллю, в якій встановлений перекачувальний пристрій з односпрямованими зворотними клапанами на вході і виході й пневматичним приводом, з'єднаним через електропневмоклапан з джерелом тиску, трубопроводи, дроселі та ваги, причому наземний заправний бак через вентиль з'єднаний зі входом перекачувального пристрою, вихід перекачувального пристрою через теплообмінник і вентиль з'єднаний з баком космічного апарата, а на вихідній ділянці заправної магістралі встановлені датчик температури і манометр, який відрізняється тим, що наземний заправний бак і перекачувальний пристрій змонтовані на вагах, причому перекачувальний пристрій виконаний у вигляді двох співвісних циліндрів, поршні котрих з'єднані загальним штоком, що проходить через перегородку з ущільненням, котра розділює циліндри, кожен поршень ділить відповідний циліндр на дві порожнини змінного об'єму, причому кожна порожнина з обох сторін поршня одного циліндра споряджена вхідним і вихідним зворотними клапанами, а кожна порожнина другого циліндра з'єднана через електропневмоклапани з джерелом тиску.

2. Пристрій для заправлення рушійної установки космічного апарата ксеноном за п. 1, який відрізняється тим, що дроселі встановлені на трубопроводах, котрі з'єднують виходи електропневмоклапанів з відповідними порожнинами циліндра перекачувального пристрою.

3. Пристрій для заправлення рушійної установки космічного апарата ксеноном за п. 1, який відрізняється тим, що загальний шток перекачувального пристрою ущільнений у перегородці трьома послідовно встановленими ущільненнями, причому порожнина між середнім і крайнім з боку пневмопривода ущільненнями з'єднана каналом з атмосферою, а порожнина між середнім і другим крайнім ущільненнями з'єднана каналом з пристроєм, котрий контролює втрати ксенону через ущільнення.

Текст

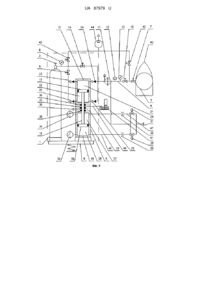

Реферат: Пристрій для заправлення рушійної установки космічного апарата ксеноном містить наземний заправний бак, з'єднаний з баком космічного апарата заправною магістраллю, в якій встановлений перекачувальний пристрій з односпрямованими зворотними клапанами на вході і виході й пневматичним приводом, з'єднаним через електропневмоклапан з джерелом тиску, трубопроводи, дроселі та ваги. Наземний заправний бак і перекачувальний пристрій змонтовані на вагах, причому перекачувальний пристрій виконаний у вигляді двох співвісних циліндрів, поршні котрих з'єднані загальним штоком, що проходить через перегородку з ущільненням, котра розділює циліндри, кожен поршень ділить відповідний циліндр на дві порожнини змінного об'єму, причому кожна порожнина з обох сторін поршня одного циліндра споряджена вхідним і вихідним зворотними клапанами, а кожна порожнина другого циліндра з'єднана через електропневмоклапани з джерелом тиску. UA 87979 U (12) UA 87979 U UA 87979 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до ракетно-космічної галузі, а саме - до наземного обладнання, і може використовуватися для заправлення космічних апаратів (КА) газами високої щільності, наприклад ксеноном, який використовується як робоче тіло у плазмових двигунах. Відомим є пристрій для заправлення рушійного установки (РУ) космічного апарата ксеноном, який містить тепловий компресор, котрий включає резервуар, охолоджуючий пристрій для зрідження деякої кількості ксенону, що вводиться у резервуар, і нагрівальний пристрій для нагрівання ксенону у резервуарі. Тепловий компресор з'єднаний з джерелом стисненого ксенону через один клапан і з баком КА через теплообмінник і другий клапан. До охолоджуючого пристрою теплового компресора підводиться холодоагент (азот), а до нагрівального пристрою - електроенергія. При цьому тепловий компресор може бути встановлений на ваги (див. патент Франції №2.769.354, МПК F17C 5/00, 1999р.). Цей пристрій не має рухомих частин, його конструкція проста і компактна. Недоліком цього пристрою є його низькі експлуатаційні характеристики, тому що для зрідження і наступного випарювання ксенону, що заправляють, потрібне підведення спеціального холодоагенту і електроенергії. Через обмеження швидкості зрідження і випарювання продуктивність пристрою невелика. Застосування спеціального холодоагенту потребує наявності системи подавання і регулювання витрачання холодоагенту, що ускладнює конструкцію пристрою. Складність контролю кількості рідинної фази ксенону у тепловому компресорі утруднює визначення моменту, коли необхідно переходити від зрідження ксенону до випарювання і від випарювання знову до зрідження, що призводить до збільшення часу заправлення у випадку, коли видавання дози відбувається у кілька заходів, а так звичайно відбувається, якщо прийняти до уваги відносно невеликий об'єм резервуара теплового компресора. Крім цього видавання дози у кілька заходів з встановленого на ваги теплового компресора призводить до того, що похибка видавання дози дорівнює сумі похибок окремих зважувань і може досягати значної величини, якщо доза, що заправляють, у кілька разів перевищує місткість резервуара теплового компресора. Додаткову похибку вносить невизначеність кількості ксенону, який вийшов з теплового компресора і врахований на вагах, але який не потрапив у бак КА, а залишився у трубопроводах між тепловим компресором і баком КА. Під час випарювання зрідженого ксенону у обмеженому об'ємі може розвиватися дуже великий тиск, тому у відомому пристрої для забезпечення безпеки необхідно застосовувати спеціальні запобіжні пристрої, спрацювання котрих може призвести до несанкціонованих втрат ксенону і зриву процесу заправлення. У відомому пристрої відсутні заходи щодо виключення попадання атмосферного повітря у трубопроводи під час підстиковки пристрою до джерела ксенону і баку КА. Найближчим до запропонованого по технічному рішенню є вибраний як прототип пристрій для заправлення рушійної установки космічного апарата ксеноном, який описаний у заявці РФ № 2004110669, МПК В63Н 1/00, 2005р. Цей пристрій містить наземний заправний бак, з'єднаний заправною магістраллю з баком КА, з двома односпрямованими зворотними клапанами, встановленими на заправній магістралі, між котрими розташований акумулятор тиску, виконаний у вигляді двох ємностей, розділених мембраною. Одна з цих ємностей зв'язана заправною магістраллю, а друга через електропневмоклапан - з джерелом тиску, причому електропневмоклапан зв'язаний з сигналізатором тиску і сигналізатором спаду тиску. На заправній магістралі між зворотним клапаном і баком КА є теплообмінник, а між наземним заправним баком і другим зворотним клапаном - дросель. Наземний заправний бак встановлений на вагах у контейнері, котрий термостатують і котрий зв'язаний через дросель з джерелом тиску. Цей пристрій має високу точність дозування, тому що бак КА встановлений на ваги і контролюється безпосередньо величина дози, що видається. Недоліком цього пристрою є його невисокі експлуатаційні характеристики, тому що неможливо заправляти бак, який змонтований на КА. Через те, що заправлення є заключною операцією підготовки КА, то найкраще заправляти бак, який встановлений на КА і пройшов разом з ним усі перевірки. Маса конструкції КА у десятки разів перевищує дозу ксенону, що заправляють, тому, якщо на ваги встановлювати КА, то необхідно використовувати ваги високої вантажопідйомності, котрі мають невисоку точність відносно дози заправлення, що вимірюють. Холодильний агрегат значно ускладнює конструкцію пристрою Використання зрідженого ксенону потребує застосування ефективної теплоізоляції. Перекачувальний пристрій складається з акумулятора тиску, двох зворотних клапанів і електропневмоклапана і має просту конструкцію, виключає забруднення ксенону атмосферним повітрям і не потребує запобіжних пристроїв у ксеноновому тракті, тому що у цій конструкції тиск ксенону не може перевищувати тиск керуючого повітря. Але такий пристрій не забезпечує безперервність процесу заправлення 1 UA 87979 U 5 10 15 20 25 30 35 40 45 50 55 через наявність холостого ходу, коли йде заповнення ксенонової порожнини акумулятора тиску, що значно знижує продуктивність. Моменти досягнення максимального і мінімального тиску в керуючій (повітряній) порожнині акумулятора тиску не співпадають у часі з моментами досягнення мембраною крайніх положень, тому між моментом отримання сигналу від сигналізатора тиску або сигналізатора спаду тиску і моментом переключення електропневмоклапана повинна бути часова затримка, яка гарантує, що мембрана досягла крайнього положення. Знаходження мембрани у крайніх положеннях не контролюється, тому після досягнення крайнього положення мембрана деякий час залишається нерухомою і процес перекачування зупиняється. Таким чином, робочий хід значно менше половини усього часу циклу, що також знижує продуктивність. Застосування мембрани у перекачувальному пристрої дозволяє надійно ізолювати ксенон від забруднення повітрям, але у випадку застосування еластичної (гумової) мембрани є імовірність забруднення ксенону матеріалом мембрани, а привод з металевою мембраною відрізняється відносно невеликим ходом і, як наслідок, має малий робочий об'єм. Чим менше робочий об'єм, тим більше ходів мембрани потрібно для перекачування тієї ж самої дози, але максимальна кількість ходів обмежена ресурсом електропневмоклапана і самої мембрани. Збільшення діаметра мембрани з метою збільшення робочого об'єму призводить до підвищення навантажень від тиску та торцеві стінки акумулятора тиску. У результаті цього для забезпечення міцності необхідно збільшувати товщину стінок, а це призводить до збільшення маси. У цієї конструкції немає заходів щодо виключення потрапляння атмосферного повітря у трубопроводи під час підстиковки до джерела ксенону і до бака КА. В основу корисної моделі поставлена задача створення удосконаленого пристрою для заправлення рушійної установки космічного апарата ксеноном, який би дозволяв підвищити його експлуатаційні характеристики шляхом уведення в нього нових операцій, таких як: - наземний заправний бак і перекачувальний пристрій, змонтовані на вагах, причому перекачувальний пристрій виконаний у вигляді двох співвісних циліндрів, поршні котрих з'єднані загальним штоком, що проходить через перегородку з ущільненням, котра розділює циліндри, кожен поршень ділить відповідний циліндр на дві порожнини змінного об'єму, причому кожна порожнина з обох сторін поршня одного циліндра споряджена вхідним і вихідним зворотними клапанами, а кожна порожнина другого циліндра з'єднана через електропневмоклапани з джерелом тиску, що дозволяє точно визначити дозу ксенону для заправлення бака КА; - дроселі встановлені на трубопроводах, котрі з'єднують виходи електропневмоклапанів з відповідними порожнинами циліндра перекачувального пристрою, що дозволяє забезпечити плавність роботи перекачувального пристрою; - загальний шток перекачувального пристрою ущільнений у перегородці трьома послідовно встановленими ущільненнями, причому порожнина між середнім і крайнім з боку пнемопривода ущільненнями з'єднана каналом з атмосферою, а порожнина між середнім і другим крайнім ущільненнями з'єднана каналом з пристроєм, котрий контролює втрати ксенону через ущільнення, що дозволяє уникнути забруднення ксенону атмосферним повітрям і точно визначити масу ксенону, що заправили у бак КА, з урахуванням його втрат через ущільнення. Поставлена задача вирішується таким чином, що у запропонованому пристрої для заправлення рушійної установки КА ксеноном, що містить наземний заправний бак, з'єднаний з баком космічного апарата заправною магістраллю, в якій встановлений перекачувальний пристрій з односпрямованими зворотними клапанами на вході і виході й пневматичним приводом, з'єднаним через електропневмоклапан з джерелом тиску, трубопроводи, дроселі та ваги, причому наземний заправний бак через вентиль з'єднаний зі входом перекачувального пристрою, вихід перекачувального пристрою через теплообмінник і вентиль з'єднаний з баком космічного апарата, а на вихідній ділянці заправної магістралі встановлені датчик температури і манометр, в ньому наземний заправний бак і перекачувальний пристрій змонтовані на вагах, причому перекачувальний пристрій виконаний у вигляді двох співвісних циліндрів, поршні котрих з'єднані загальним штоком, що проходить через перегородку з ущільненням, котра розділює циліндри, кожен поршень ділить відповідний циліндр на дві порожнини змінного об'єму, причому кожна порожнина з обох сторін поршня одного циліндра споряджена вхідним і вихідним зворотними клапанами, а кожна порожнина другого циліндра з'єднана через електропневмоклапани з джерелом тиску. Дроселі встановлені на трубопроводах, котрі з'єднують виходи електропневмоклапанів з відповідними порожнинами циліндра перекачувального пристрою. Загальний шток перекачувального пристрою ущільнений у перегородці трьома послідовно встановленими ущільненнями, причому порожнина між середнім і крайнім з боку пнемопривода ущільненнями з'єднана каналом з атмосферою, а 2 UA 87979 U 5 10 15 20 25 30 35 40 45 50 55 60 порожнина між середнім і другим крайнім ущільненнями з'єднана каналом з пристроєм, котрий контролює втрати ксенону через ущільнення. Для пояснення конструкції пристрою і його роботи додаються креслення і його детальний опис. На кресленнях зображено: - на фіг. 1 - схема пристрою; - на фіг. 2 - графік зміни тиску в залежності від температури ксенону і його кінцевої щільності. Пристрій містить наземний заправний бак 1 з вентилем 2, як такий може використовуватися транспортний сорокалітровий балон за ГОСТ 949-73. Наземний заправний бак 1 з'єднаний з баком 3 за допомогою заправної магістралі 4 з перекачувальним пристроєм 5, причому наземний заправний бак 1 і перекачувальний пристрій 5 встановлені на ваги 6 (на фіг. 1 вони окреслені пунктирною лінією). На баку 3 встановлений кран 7. На вхідній ділянці заправної магістралі 4 встановлені манометр 8 і вентиль 9, а на вихідній ділянці заправної магістралі 4 вентиль 10, теплообмінник 11, датчик 12 температури і манометр 13. Вихід перекачувального пристрою 5 з'єднаний з наземним заправним баком 1 через вентиль 14. Перекачувальний пристрій 5 виконаний у вигляді двох співвісних циліндрів 15 і 16, споряджених поршнями 17 і 18 відповідно. Поршні 17 і 18 з'єднані загальним штоком 19, що проходить через перегородку 20, яка ділить циліндри 15 і 16. Поршень 17 ділить циліндр 15 на дві порожнини 21 і 22. Порожнина 21 споряджена вхідним зворотним клапаном 23 і вихідним зворотним клапаном 24. Порожнина 22 споряджена вхідним зворотним клапаном 25 і вихідним зворотним клапаном 26. Поршень 18 ділить циліндр 16 на дві порожнини 27 і 28. Порожнина 27 через електропневмоклапан 29, а порожнина 28 через електропневмоклапан 30 з'єднані з джерелом 31 стисненого повітря. Дренажні виходи електропневмоклапанів 29 і 30 з'єднані зі входом вторинної порожнини теплообмінника 11, а вихід вторинної порожнини теплообмінника відкритий у атмосферу. На виходах електропневмоклапанів 29 і 30 встановлені дроселі (дросельні шайби) 32 і 33 відповідно. Перекачувальний пристрій 5 споряджений сигналізаторами 34 і 35 кінцевого положення. Обидва сигналізатора встановлені з боку циліндра 16, щоб не ускладнювати конструкцію циліндра 15 і не порушувати її герметичність. Загальний шток 19 ущільнений у перегородці 20 трьома послідовно встановленими ущільненнями 36, 37, 38. Порожнина між ущільненнями 37 і 38 з'єднана каналом 39 з атмосферою, а порожнина між ущільненнями 36 і 37 з'єднана каналом 40 з пристроєм 41, котрий контролює втрати ксенону через ущільнення 36. Пристрій 41 контролює кількість ксенону, що пройшов через ущільнення 36, шляхом збору втрат, наприклад методом витіснення рідини з мірної мензурки. Вхідна ділянка заправної магістралі 4 між вентилем 2 наземного заправного бака 1 і вентилем 9 через вентиль 42, а вихідна ділянка заправної магістралі 4 між вентилем 10 і краном 7 на баку 3 через вентиль 43 з'єднані з вакуумним насосом 44. Бак 3 встановлений на КА 45. Дроселі 32 і 33 встановлені на трубопроводах 46 і 47 відповідно. Робота пристрою здійснюється наступним чином. Перед заправленням підстиковують наземний заправний бак 1 з ксеноном (в залежності від дози, що заправляється, можуть підстиковувати декілька баків) і бак 3, при цьому вентиль 2 наземного заправного бака 1 і кран 7 на горловині бака 3, а також вентилі 9, 10 і 14 закриті. Для видалення повітря, котре потрапило у трубопроводи і магістралі під час підстиковки, їх вакуумують за допомогою вакуумного насоса 44. Якщо бак 3 КА 45 і ксенонові порожнини пристрою для заправлення ксенону від вентилів 9, 14 до вентиля 10 були законсервовані (заповнені) ксеноном з заданим ступенем чистоти, то вакуумують тільки вхідну ділянку заправної магістралі 4 між вентилем 2 наземного заправного бака 1 і вентилями 9, 14 і вихідною ділянкою заправної магістралі 4 між вентилем 10 і краном 7, котрі зазнали дії розгерметизації під час стикування. Для цього відкривають вентилі 42 і 43 і вмикають вакуумний насос 44. Після закінчення вакуумування вентилі 42 і 43 закривають, а відвакуумовані ділянки трубопроводів і магістралі заповнюють ксеноном через відкритий вентиль 2 наземного заправного бака 1 і вентилі 9, 10, 14. Якщо ксенонові порожнини пристрою для заправлення ксенону не були попередньо підготовлені, тобто відвакуумовані і заповнені ксеноном, то під час вакуумування додатково відкривають вентилі 9, 10, 14, а після закінчення вакуумування і закриття вентилів 42 і 43 усі ксенонові порожнини заповнюють ксеноном із наземного заправного бака 1. Тиск ксенону контролюють за допомогою манометрів 8 і 13. Якщо необхідно, цикл вакуумуваннязаповнення ксеноном може бути повтореним. Аналогічно здійснюють підготовку бака 3 до заправлення, якщо він попередньо не був підготовлений. Підготовку бак 3 до заправлення 3 UA 87979 U 5 10 15 20 25 30 35 40 45 50 55 60 здійснюють безпосередньо перед видаванням дози. Для цього під час вакуумування вихідної ділянки заправної магістралі 4 додатково відкривають кран 7 на горловині бака 3. Якщо одноразове вакуумування не приводить до потрібного результату (наприклад, якщо переріз горловини бака 3 недостатньо великий), проводять "полоскання" бака 3. Для цього через відкритий вентиль 10 (при закритому вентилі 43) бак 3 заповнюють деякою кількістю ксенону. Після цього вентиль 10 закривають, вентиль 43 відкривають і ксенон разом з домішками, що залишилися у баку 3 після першого вакуумування, відкачують із бака 3 за допомогою вакуумного насоса 44. Після завершення підготовки бака 3 кран 7 закривають і проводять підготовку пристрою для заправлення ксенону до видавання дози, яка ґрунтується на заповненні вихідної ділянки заправної магістралі 4 ксеноном з щільністю, котра очікується у баку 3 (і у заправній магістралі 4) після видавання дози. Для цього закривають вентилі 42, 43 і відкривають вентилі 10, 14, 2. Тиск, до якого повинна бути заповнена вихідна ділянка заправної магістралі 4, визначають за графіком на фіг. 2 в залежності від температури ксенону і кінцевої щільності ксенону, котру заздалегідь визначають за формулою: ρ = M/V, де: ρ - щільність ксенону у баку 3 після видавання дози; М - маса дози; V - об'єм бака 3. Температуру контролюють за датчиком 12 температури, а тиск - за манометром 13. Після досягнення потрібного тиску вентиль 10 закривають. Якщо тиск, що визначили за графіком, вище тиску у наземному заправному баку 1, то необхідний тиск забезпечують за допомогою перекачувального пристрою 5. Для цього відкривають вентиль 9 і закривають вентиль 14, при цьому ксенон із наземного заправного бака 1 заповнює порожнини 21 і 22 перекачувального пристрою 5, і поршні 17, 18, з'єднані загальним штоком 19, переміщуються вниз до упору (за рахунок різниці площ поршня 17 з боку загального штока 19 і з протилежного боку). Потім вмикають електропневмоклапан 30, стиснене повітря поступає у порожнину 28 і діє на поршень 18. Сумарне зусилля від дії стисненого повітря на поршень 18 з боку порожнини 28 і від дії ксенону на поршень 17 з боку порожнини 22 переміщує поршні 17 і 18 з загальним штоком 19 вгору, стискаючи ксенон у порожнині 21. Стиснений ксенон через зворотний клапан 24 витісняють у вихідну ділянку заправної магістралі 4, де його тиск контролюють за манометром 13, а температуру - за датчиком 12 температури. Якщо поршні 17, 18 з загальним штоком 19 дійшли до верхньої точки, а потрібного тиску не отримали, то електропневмоклапан 30 вимикають і вмикають електропневмоклапан 29, при цьому стиснене повітря подають у порожнину 27, а з порожнини 28 повітря через електропневмоклапан 30 і вторинну порожнину теплообмінника 11 викидають у атмосферу. Поршні 17, 18, з'єднані загальним штоком 19, йдуть вниз, стискаючи ксенон у порожнині 22 і витискаючи його через зворотний клапан 26 у вихідну ділянку заправної магістралі 4. Після досягнення потрібного тиску електропневмоклапан 29 (або електропневмоклапан 30) вимикають. Якщо комбінація температури ксенону за датчиком 12 температури і тиску ксенону за манометром 13 відповідає ізохорі для даної щільності ксенону за графіком на фіг. 2, то показання ваг 6 обнуляють і пристрій готовий до видавання дози. У даному випадку зручно використовувати електронні ваги. Якщо після порівняння з графіком на фіг. 2 тиск ксенону нижче необхідного, то вмикають електропневмоклапани 29 або 30 і виконують підкачування ксенону, якщо тиск ксенону вище необхідного, то через відкритий вентиль 14 надлишок ксенону з вихідної ділянки заправної магістралі 4 повертають знову у наземний заправний бак 1, після чого виконують обнуління показань ваг 6. Заправлення спочатку здійснюють шляхом перетікання ксенону з наземного заправного бака 1 у бак 3. Для цього відкривають кран 7 і вентилі 10, 14 і ксенон самопливом поступає у бак 3 до вирівнювання тиску у наземному заправному баку 1 і баку 3. Контроль тиску здійснюють за манометрами 8 і 13. Потім виконують дозаправлення до заданої величини дози за допомогою перекачувального пристрою 5. Для цього закривають вентиль 14, відкривають вентиль 9 і перекачувальний пристрій вмикається у автоматичному режимі. При цьому стиснене повітря через електропневмоклапани 29, 30 по черзі подають у порожнини 27, 28 перекачувального пристрою 5. Автоматичний режим роботи перекачувального пристрою 5 забезпечують переключенням електропневмоклапанів 29, 30, після досягнення поршнями 17, 18 крайнього положення, за сигналами датчиків кінцевого положення поршнів 34, 35, Поршні 17, 18, з'єднані загальним штоком 19, здійснюють зворотно-поступальний рух, при цьому ксенон із наземного заправного бака 1 через зворотні клапани 23, 25 поступає відповідно у порожнини 21, 22 і виштовхується з них поршнем 17 через зворотні клапани 24; 26, теплообмінник 11 і вихідну ділянку заправної магістралі 4 у бак 3. У теплообміннику 11 ксенон охолоджують холодним повітрям, котре 4 UA 87979 U 5 10 15 20 25 30 відпрацювало у циліндрі 16 пневмопривода перекачувального пристрою 5 і котре скидають з порожнин 27, 28 через дренажні виходи електропневмоклапанів 29, 30 у вторинну порожнину теплообмінника 11 і далі у атмосферу. У результаті охолодження тиск ксенону, котрий заправляють, помітно знижується, що значно полегшує заправлення. Стиснене повітря, що потрапляє через можливі негерметичності ущільнення 38 з порожнини 27 у порожнину між ущільненнями 37, 38, скидають через канал 39 у атмосферу. Завдяки цьому виключена можливість забруднення ксенону повітрям високого тиску, котре використовують у пневмоприводі. Втрати ксенону через можливі негерметичності ущільнення 36 з порожнини 22 у порожнину між ущільненнями 36, 37 потрапляють через канал 40 у пристрій 41, за допомогою котрого контролюють величину цих втрат. Якщо ущільнення справне, то величина цих втрат незначна. Безперервний контроль справності ущільнення 36 за допомогою пристрою 41 гарантує, що кількість ксенону, котрий вийшов з наземного заправного бака 1 через негерметичність ущільнення 36 і що не потрапив у бак 3, не перевищує допустимої величини і тому не впливає на точність видавання дози. Перекачування ксенону у бак 3 припиняють, коли показники ваг 6 досягнуть величини дози, що заправляють, для цього вимикають обоє електропневмоклапани 29, 30. При цьому стиснене повітря з порожнин 27, 28 перекачувального пристрою 5 скидають у атмосферу і показники ваг 6 збільшуються на величину маси повітря, котре виходить з циліндра 16 пневмопривода. Тепер ваги 6 показують масу ксенону, котру заправили у бак і котра трохи перевищує задану дозу (приблизно на величину маси повітря, що вийшло з циліндра 16). Надлишок ксенону скидають з бака 3 у наземний заправний бак 1 через відкритий вентиль 14 і у той момент, коли індикатор ваг 6 покаже задану дозу, вентиль 14 закривають, тобто відбувається точна відсіч дози. Тепер у заправній магістралі 4 між обладнанням, встановленим на ваги 6, і баком 3 знаходиться таж кількість ксенону, яка знаходилась там перед видаванням дози (у момент обнуління показань ваг 6), а у баку З знаходиться доза ксенону, яка пішла з ваг 6 після обнуління і величину якої показує індикатор ваг 6. Кран 7 закривають, заправлення закінчено. Перед відстикуванням бака 3 і наземного заправного бака 1 від заправної магістралі, закривають вентилі 9, 10, 14. Завдяки цьому зберігається ксенонова атмосфера у порожнинах трубопроводів і магістралі і полегшує підготовку до наступного заправлення. Наземний заправний бак може виконуватися за патентом України № 81890u, МПК B64G 5/00, F17C 6/00, 2013р. Таким чином, запропонований пристрій, який має просту і надійну конструкцію, забезпечує високу точність дозування, високий рівень чистоти ксенону і його високій мобільності, при цьому пристрій має невеликі габарити і масу і не потребує застосування холодильного агрегату або підведення спеціального холодоагенту, наприклад рідкого азоту. 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 55 60 1. Пристрій для заправлення рушійної установки космічного апарата ксеноном, що містить наземний заправний бак, з'єднаний з баком космічного апарата заправною магістраллю, в якій встановлений перекачувальний пристрій з односпрямованими зворотними клапанами на вході і виході й пневматичним приводом, з'єднаним через електропневмоклапан з джерелом тиску, трубопроводи, дроселі та ваги, причому наземний заправний бак через вентиль з'єднаний зі входом перекачувального пристрою, вихід перекачувального пристрою через теплообмінник і вентиль з'єднаний з баком космічного апарата, а на вихідній ділянці заправної магістралі встановлені датчик температури і манометр, який відрізняється тим, що наземний заправний бак і перекачувальний пристрій змонтовані на вагах, причому перекачувальний пристрій виконаний у вигляді двох співвісних циліндрів, поршні котрих з'єднані загальним штоком, що проходить через перегородку з ущільненням, котра розділює циліндри, кожен поршень ділить відповідний циліндр на дві порожнини змінного об'єму, причому кожна порожнина з обох сторін поршня одного циліндра споряджена вхідним і вихідним зворотними клапанами, а кожна порожнина другого циліндра з'єднана через електропневмоклапани з джерелом тиску. 2. Пристрій для заправлення рушійної установки космічного апарата ксеноном за п. 1, який відрізняється тим, що дроселі встановлені на трубопроводах, котрі з'єднують виходи електропневмоклапанів з відповідними порожнинами циліндра перекачувального пристрою. 3. Пристрій для заправлення рушійної установки космічного апарата ксеноном за п. 1, який відрізняється тим, що загальний шток перекачувального пристрою ущільнений у перегородці трьома послідовно встановленими ущільненнями, причому порожнина між середнім і крайнім з боку пневмопривода ущільненнями з'єднана каналом з атмосферою, а порожнина між середнім і другим крайнім ущільненнями з'єднана каналом з пристроєм, котрий контролює втрати ксенону через ущільнення. 5 UA 87979 U 6 UA 87979 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюMokin Andrii Oleksandrovych

Автори російськоюМокин Андрей Александрович

МПК / Мітки

Мітки: установки, ксеноном, заправлення, пристрій, рушійної, апарата, космічного

Код посилання

<a href="https://ua.patents.su/9-87979-pristrijj-dlya-zapravlennya-rushijjno-ustanovki-kosmichnogo-aparata-ksenonom.html" target="_blank" rel="follow" title="База патентів України">Пристрій для заправлення рушійної установки космічного апарата ксеноном</a>

Попередній патент: Спосіб переробки стічних вод після нанофільтрації молочної сироватки

Наступний патент: Спосіб пакування неочищеного насіння соняшнику

Випадковий патент: Флюси/мінералізатори для кальційсульфоалюмінатних цементів