Флюси/мінералізатори для кальційсульфоалюмінатних цементів

Номер патенту: 114680

Опубліковано: 10.07.2017

Автори: Бен Хаха Мохсен, Шпенцер Ніколас, Буллерян Франк, Шмітт Дірк, Теббе Міхаель

Формула / Реферат

1. Спосіб отримання кальційсульфоалюмінатного (беліт, ферит, тернезит) клінкеру, який включає наступні стадії, за якими:

забезпечують сировинну муку, яка містить щонайменше джерела СаО, Аl2О3, SO3;

спікають сировинну муку в печі при температурі, що знаходиться в діапазоні від 1100 до 1350 °C, одержуючи клінкер;

охолоджують клінкер;

де флюс/мінералізатор, який містить щонайменше одну сполуку, яка містить мідь та скляний порошок або скляний порошок додають до сировинної муки перед або під час спікання.

2. Спосіб за пунктом 1, в якому сировинна мука містить наступні кількості компонентів:

СаО: від 35 до 65 % за масою, переважно від 40 до 50 % за масою, найбільш переважно від 45 до 55 % за масою;

Аl2О3: від 7 до 45 % за масою, переважно від 10 до 35 % за масою, найбільш переважно від 15 до 25 % за масою;

SO3: від 5 до 25 % за масою, переважно від 7 до 20 % за масою, найбільш переважно від 8 до 15 % за масою;

SiO2: від 0 до 28 % за масою, переважно від 5 до 25 % за масою, найбільш переважно від 15 до 20 % за масою; та

Fe2O3: від 0 до 30 % за масою, переважно від 3 до 20 % за масою, найбільш переважно від 5 до 15 % за масою.

3. Спосіб за пунктом 1 або 2, в якому температура спікання знаходиться в діапазоні від 1200 до 1300 °C.

4. Спосіб за будь-яким одним з пунктів 1-3, в якому флюс(и)/мінералізатор(и) додають до сировини, яку використовують, отримуючи сировинну муку, або додають як порошок або намул до сировинної муки перед подачею та/або під час подачі в піч через вхідний отвір, або додають в піч, переважно через пальник, перед або в зону спікання.

5. Спосіб за будь-яким одним з пунктів 1-4, в якому, щонайменше, одну сполуку, що містить мідь, яку вибирають з групи, яка складається з Сu, СuО, Сu2О, CuS, Cu2S, CuSO4, CuCO3, CuCO3×Cu(OH)2 та Сu(ОН)2, та промислові побічні продукти, що містять мідь, а також суміші з них двох або більше, застосовують як флюс/мінералізатор.

6. Спосіб за пунктом 5, в якому промислові побічні продукти, які містять мідь або оксид міді вибирають з попелу, шлаків, вуглинок, руди (залишків), мідних сплавів або їх сумішей.

7. Спосіб за пунктом 5 або 6, в якому сполуку, яка містить мідь, застосовують в кількості, що знаходиться в діапазоні від 0,1 до 5 % за масою, переважно від 0,3 до 3 % за масою та найбільш переважно від 0,5 до 2 % за масою, розрахованою як Сu, відносно загальної маси сировинної муки.

8. Спосіб за будь-яким одним з пунктів 1-7, в якому скляний порошок, який вибирають з віконного скляного порошку, борсилікатного скляного порошку, порошкоподібних відходів скла або їх сумішей, застосовують як флюс/мінералізатор.

9. Спосіб за пунктом 8, в якому скляний порошок застосовують в кількості, що знаходиться в діапазоні від 0,1 до 5 % за масою, переважно від 1 до 4 % за масою та найбільш переважно від 1,5 до 3 % за масою відносно загальної маси сировинної муки.

10. Спосіб за будь-яким одним з пунктів 1-9, в якому додатково один або більше неосновних елементів, які вибирають з групи, яка складається з Zn, Ті, Mn, Ba, Sr, V, Cr, Co, Ni, P, фториду, хлориду та їх сумішей, застосовують як флюс/мінералізатор.

11. Спосіб за пунктом 10, в якому неосновний елемент застосовують в кількості, що знаходиться в діапазоні від 0,1 до 5 % за масою, переважно від 0,5 до 3 % за масою, та найбільш переважно від 1 до 2 % за масою, відносно загальної маси сировинної муки та розраховують як оксид.

12. Спосіб за будь-яким одним з пунктів 1-11, в якому додають залізо або піритні недогарки з середнім розміром частинки, що знаходиться в діапазоні від 0,01 до 10 мм, переважно від 0,1 до 5 мм та найбільш переважно від 0,5 до 2 мм, де джерело заліза є попередньо гомогенізованим або доданим окремо до сировинної муки або під час (піро)технологічного процесу.

13. Спосіб виробництва кальційсульфоалюмінатного цементу, в якому клінкер, одержуваний за способом за будь-яким одним з пунктів 1-12, піддають розмелюванню.

14. Спосіб за пунктом 13, в якому застосовують інтенсифікатор розмелювання, переважно вибраний з алканоламінів, наприклад моноетаноламіну (МЕА), діетаноламіну (ДЕА), триетаноламіну (TEA) або триізопропаноламіну (ТІПА), цукрів та похідних цукру, гліколі, наприклад, моноетиленгліколів або діетиленгліколів, карбонових кислот, таких як, наприклад, глюконат натрію, олеїнова кислота, сульфонові кислоти або (лігно)сульфонат, та їх сумішей, особливо ДЕА або ТІПА або їх сумішей.

15. Зв'язуюча речовина, яка містить цемент, одержуваний за пунктом 13 або 14.

16. Зв'язуюча речовина за пунктом 15, яка додатково містить щонайменше один допоміжний в’яжучий матеріал, переважно в кількості, що знаходиться в діапазоні від 10 до 90 % за масою зв'язуючої речовини.

17. Зв'язуюча речовина за пунктом 16, де допоміжний в’яжучий матеріал вибирають з матеріалів з прихованими гідравлічними властивостями та/або природних або штучних пуцоланових матеріалів, переважно зі шлаків з прихованими гідравлічними властивостями, зокрема розмеленого гранульованого доменного шлаку, леткого попелу типу С та/або типу F, кальцинованих глин або сланців, трассу, цегляного порошку, штучного скла, мікрокремнезему та залишків спалених органічних речовин, збагачених таким кремнеземом, зокрема попелу рисового лушпиння, або їх сумішей.

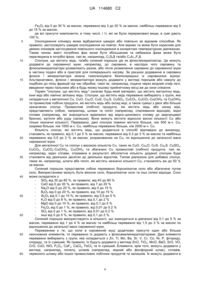

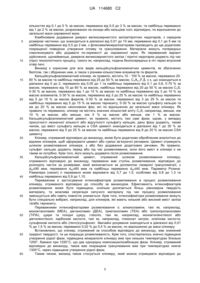

Текст

Реферат: Представлений винахід стосується способу отримання кальційсульфоалюмінатного (беліт, ферит, тернезит) клінкеру, застосовуючи флюси/мінералізатори, який включає наступні стадії: забезпечення сировинної муки, яка містить щонайменше джерела CaO, Al2O3, SO3; спікання сировинної муки в печі при 1100-1350 °C, отримуючи клінкер, охолодження клінкеру, UA 114680 C2 (12) UA 114680 C2 де щонайменше одну сполуку, яка містить мідь та скляний порошок або скляний порошок додають перед спіканням. Винахід, крім того, стосується отриманого клінкеру, а також цементів на основі сульфоалюмінату кальцію та зв'язуючих речовин, отриманих з клінкеру. UA 114680 C2 5 10 15 20 25 30 35 40 45 50 55 60 Представлений винахід стосується способу отримання видів клінкеру та цементу на основі сульфоалюмінату кальцію (беліту, фериту) (CSA(B,F,T)). Винахід, крім того, стосується цементів на основі сульфоалюмінату кальцію, отриманого з клінкеру та зв’язуючих речовин, які містять цемент. Для спрощення опису нижче будуть використовуватися наступні скорочення, які є загальними в цементній промисловості: H - H2O, C - CaO, A - Al2O3, F - Fe2O3, M - MgO, S - SiO2 та $ - SO3. Крім того, сполуки, як правило, вказуються в їх чистих формах, не вказуючи конкретно серії твердих розчинів/заміщень на сторонні іони, тощо, як це є прийнятим в технічних і промислових матеріалах. Як буде зрозуміло кваліфікованому фахівцю в даній галузі, склад фаз, зазначених за назвою в представленому винаході може варіювати в залежності від хімічного складу сировинної суміші та типу виробництва, за рахунок заміни на різні сторонні іони, такі сполуки, аналогічним чином, охоплюються обсягом представленого винаходу. В межах контексту представленого винаходу, клінкер буде означати агломерований продукт, який отримують шляхом спалювання сировинної суміші при підвищеній температурі, та який містить, щонайменше, одну гідравлічно реакційноздатну фазу яліміту (Ca4(AlO2)6SO4 або C4A3$ в умовних позначеннях хіміками цементу). Цемент позначає клінкер, який є розмеленим з або без додавання додаткових компонентів. Зв’язуюча речовина або суміш зв’язуючих речовин означає суміш, що гідравлічно затвердіває та містить цемент та, як правило, але не обов’язково, додаткові тонко подрібнені компоненти, та який застосовують після додавання води, необов’язково добавок та заповнювача. Клінкер може вже містити всі необхідні або бажані фази та безпосередньо використовуватись як зв’язуюча речовина після розмелювання до цемента. Цементна промисловість, як відомо, велику кількість сировини та енергії. Для того, щоб зменшити вплив промислових відходів на навколишнє середовище сприяли заміні сировини та пального на природно доступну сировину для виробництва. З попереднього рівня техніки, крім того, як відомо, застосовують флюси та мінералізатори для отримання клінкера портландцемента. Флюси та мінералізатори визначаються як матеріали, які сприяють утворенню розплаву та призначених фаз клінкера, відповідно, вже при більш низьких температурах випалу під час спіканні, таким чином дозволяючи зменшення температури спікання або підвищену конверсію при тій самій температурі. Диференціація між флюсами та мінералізаторами, як правило, чітко не застосовується, оскільки багато матеріалів показують обидва ефекти. GB 1 498 057 є прикладом способу виготовлення клінкера з використанням флюсів/мінералізаторів. Відповідно до даного способу фтор та сірку додають під час приготування сировинної суміші, як правило, у формі флюориту (CaF2) та гіпсу (CaSO4 2H2O). Фторид кальцію є типовим флюсом, який використовується в цементній промисловості для зниження температури, при якій клінкер портландцементу (OPC) випалюється. Виробники цементу, як правило, додають фторид кальцію під час приготування сировинної суміші для отримання білих цементів, щоб оптимізувати виробництво сірих цементів та зменшити викиди CO2. Сульфат кальцію є іншим флюс/мінералізатором, який отримав практичне значення для OPC. Як добре відомо, цементна промисловість також використовує сульфат кальцію (природній гіпс, хімічний гіпс та ангідрит) як добавка-регулятор термінів тужавіння (як правило норма додавання становить 3-5 %), яку додають при розмеленні клінкера. Розробка альтернативних цементів була іншим пріоритетом крім оптимізації виробництва портландцементу. За останні 35 років або близько того, досліджувався енергозберігаючий або “низькоенергетичний” цемент. З цією метою, дослідженими були кальційсульфоалюмінатні та белітові цементи. Кальційсульфоалюмінатні цементи або клінкери містять в основному поліморфи яліміту. В залежності від використовуваної сировини та застосовуваної температури випалу вони, як правило, також містять беліт, ферити та/або алюмінати, ангідрит та можуть додатково містити тернезит, дивись, наприклад, WO 2013/023728 A2. Виробництво кальцій-сульфоалюмінатних цементів є відомим. Як правило, сировину змішують у відповідних кількостях, розмелюють та випалюють в печі, одержуючи клінкер. Як правило, клінкер потім розмелюють разом з сульфатом та необов’язково деякими або всіма іншими компонентами, одержуючи цемент. Розмелювання по-окремості є також можливим та може бути прийнятним, коли здатність до компонентів розмелювання в значній мірі відрізняється. Сульфат може бути гіпсом, басанітом, ангідрит, тернезитот або їх сумішами за умови, що в більшості випадків використовують ангідрит. CSA(B) цементи одержують при більш низьких температурах, ніж портландцемент та вимагають менше енергії для розмелювання. Крім того, вони вимагають менший вміст вапняку в сировинній суміші, ніж портландцемент, тому є менше викидів CO 2. 1 UA 114680 C2 5 10 15 20 25 30 35 40 45 50 55 60 Використання промислових побічних продуктів (наприклад, шлаку, попелу) як замінника вировинних матеріалів для кальційсульфоалюмінатного цементу також вже є відомим з попереднього рівня техніки. Одним з важливих аспектів є співвідношення між оптимальною температурою для утворення клінкера та термічною стабільністю належних фаз клінкеру. Яліміт (C 4A3$) в цілому є стабільним аж до температур приблизно 1250°C. При більш високих температурах, як наприклад, вище 1300°C, як правило, спостерігається більш швидке утворення C 4A3$, але з наступним швидким розкладанням. При 1350°C даний процес стає ще більш чітко вираженим. Фаза C5S2$ демонструє подібну поведінку, але при значно більш низьких температурах від приблизно 1100 до 1200°C. Іншим важливим чинником для виробництва клінкеру в промисловому масштабі, які не можуть бути співставлені з випробувань в лабораторних умовах, є поведінка клінкер при розмелюванні. Процес сухої обробки в системі ротаційної печі є сучасним досягненням технології виробництва для отримання портландцементних клінкерів. Вологий та напіввологий (подача попередньо отриманих гранул сировинної муки) процес має набагато більш високу потребу в енергії, наприклад, для сушки матеріалів. Одним з ключових аспектів сухого процесу є подача суміші сировинних матеріалів у вигляді сухого порошку та гранулювання клінкеру в ротаційній печі. З різних причин гранулювання є дуже важливим технологічним параметром: (i) уникнення пилу та пов'язаних з цим проблем (здоров'я та безпека, транспорт, сегрегації сипучих матеріалів, конструкції системи охолодження, тощо), (ii) утворення клінкерного мінералу та гомогенність, та (iii) обробка/поводження з матеріалом. У промислових масштабах, як правило, для отримання клінкеру прийнятної якості застосовують температури вище 1300°C, в діапазоні приблизно 1350°C. Прийнятний означає утворення гранулятів клінкеру та/або уникнення неосновних / інертних фаз. Досвідчений фахівець у виробництві клінкера в промисловому масштабі та відповідних умовах процесу знає, що, наприклад, контроль температури в процесі виробництва є дуже складним завданням (через різні параметри, такі як, наприклад, пилення, тощо) та вимірювані 1350°C зони спікання може легко змінюватися в межах ± 50°C. Якщо температура піднімається до, наприклад 1400°C, будуть виникати дуже високі викиди SO2. Тому зниження температури спікання до температур нижче 1300°C та переважно приблизно 1250°C буде представляти значний технологічний прорив щодо безпечного та стабільного виробництва таких типів клінкеру. З літератури відомо, що CSA клінкери є дуже м’якими/крихкими та в результаті цього їх легко подрібнювати. Однак, реальна ситуація є набагато більш складною. Існують дуже м’які фракції C4A3$ та C5S2$, а також дуже тверді C2S та ймовірно C4AF. Комбінована присутність даних фаз, як правило, призводить до сильного надмірного подрібнення м’яких матеріалів та збагачення твердими матеріалами грубої фракції. Це є ще більш проблематичним, оскільки C4A3$ є дуже реакційно здатною фазою та особливо, якщо надлишково подрібнений цемент втрачає більшу частину придатності для застосування приймаючи до уваги, наприклад, час відкриття та затвердіння. На противагу цьому, C2S та C4AF, як виявилось, мають низьку реакційну здатність та, якщо присутні, в крупному стані є набагато менш реакційно здатними або навіть дещо інертними протягом, щонайменше, перших 28 днів гідратації. Обидві фази можуть давати аж до 80 % за масою клінкеру в певних цементах. В результаті цього, слід уникати присутності крупних, наприклад, C2S, оскільки висока реакційна здатність є необхідною для досягнення достатньої експлуатаційної властивості цементу стосовно, наприклад, кінетики набору міцності. Утворення розплаву є одним з ключових аспектів, щоб, щонайменше, частково подолати проблему відмінностей в розмелюванні. Якщо формується достатня рідка фаза, в ідеалі з достатньою швидкістю, то досягається гарне гранулювання та утворення клінкерого мінералу. При більш низькій температурі фазова стабілізація, наприклад, C5S2$ (за рахунок зниження температури випалу та/або включення сторонніх іонів в межі кристалічної ґратки) також може бути досягнута, оскільки всі мінерали є вбудованими в затверділій матриці після охолодження. Крім того, ефективність може бути підвищена за рахунок інтенсифікаторів розмелювання, оскільки досягається більш рівномірна твердість, та знижується або повністю уникається сегрегація сипучого матеріалу під час процесу розмелювання. До того ж, інтенсифікатори розмелювання можуть бути спеціально вибраними, наприклад, для клінкерів з низьким або високим вмістом заліза та/або тернезита. Більш рівномірну твердість матеріалу отримують в результаті рівномірного вбудовування майже всіх клінкерних мінералів, після охолодження, в затверділій матриці утвореної рідкої фази. 2 UA 114680 C2 5 10 15 20 25 30 35 40 45 50 55 60 US 2007/0266903 A1 описує використання мінералізаторів, головним чином, бури та фториду кальцію, для виробництва клінкеру BCSAF з наступним мінералогічним складом: від 5 до 25 % C2AxF(1-x), від 15 до 35 % C4A3$, від 40 до 75 % C2S (з, щонайменше 50% у вигляді альфа) та від 0,01 до 10 % в сукупності неосновних фаз. EP 2 105 419 A1 описує добавку, на основі водорозчинної кальцієвої солі та алканоламіну, як інтенсифікатор розмелювання, а також як підвищуючий експлуатаційні властивості агент для клінкеру BCSAF з наступним мінералогічним складом: від 5 до 25 % C 2AxF(1-x), від 15 до 35 % C4A3$, від 40 до 75 % C2S (з, щонайменше 50% у вигляді альфа) та від 0,01 до 10 % в сукупності неосновних фаз. Стаття “Characterization of mortars from belite-rich clinkers produced from inorganic wastes”, Chen et al., Cement & Concrete Composites 33 (2011), 261-266 повідомляє про успішне застосування шламу електролізного мулу, який містить 16652 м.ч. Cu, як основної сировини для виробництва збагачених белітом OPC (BRC) в лабораторному масштабі. Стаття “Reuse of heavy metal-containing sludges in cement production”, Shih et al., Cement and Concrete Research 35 (2005), 2110-2115 також повідомляє про успішне застосування шламів, які містять важкі метали, які містять від 20000 аж до 50000 м.ч. Cu, як сировини для виробництва OPC в лабораторному масштабі. Engelsen описує в “Effect of mineralizers in cement production”, SINTEF REPORT No SBF BK A07021 датованій 7.6.2007 застосування CuO як мінералізатора для виробництва OPC. Стаття “Utilization of municipal solid waste incineration fly ash for sulfoaluminate cement clinker production”, Wu et al., Waste Management (2011), doi:10.1016/j.wasman.2011.04.022 повідомляє про застосування леткого попелу, отриманого при спалюванні твердих побутових відходів, яка серед декількох інших слідових елементів містить 1122 м.ч. Cu, для виробництва збагаченого C4A3$ сульфоалюмінатного цементного (CSA) клінкеру. Ніякого ефекту міді не описано. Ні інформації про застосування міді / речовин, які несуть мідь / матеріалів або скляних порошків / шлаків або їх комбінацій як мінералізаторів / флюсів для виробництва кальційсульфоалюмінатного (беліт, тернезит, ферит) цементного клінкеру ні позитивного ефекту на мінералогію клінкеру (наприклад, переважне утворення кубічного збагаченого залізом яліміту, стабілізації тернезиту, тощо), утворення розплаву або поведінку гранулювання клінкеру та здатності до розмелювання не представлено. Завданням представленого винаходу є отримання клінкеру кальційсульфоалюмінатного (беліт, ферит, тернезит) цементу, який має покращене гранулювання клінкеру, (однорідну) здатність до розмелювання та композицію клінкеру вже при температурах нижче 1300°C, переважно ≤ 1250°C. Несподівано було виявлено, що матеріали, які містять мідь, а також порошки зі скла, переважно боросилікатного та/або збагаченого на луг скла, значно покращує (i) утворення рідкої фази вже при температурах близько 1200°C, (ii) утворення високою реакційноздатного кубічного C4A3$ поліморфа, а також додатково підвищеного включення заліза (часткове заміщення Al) в кристалічну ґратку C4A3$ та (iii) утворення клінкеру, в зв'язку зі зменшенням/уникненням небажаних фаз (наприклад, геленіту) та утворення передбачуваних фаз клінкеру. Відповідно до зазначеного вище завдання вирішується, застосовуючи спосіб отримання кальційсульфоалюмінатного (беліт, ферит, тернезит) клінкеру, який включає наступні стадії: - забезпечення сировинної муки, яка містить, щонайменше, джерела CaO, Al 2O3, SO3 та, якщо необхідно, SiO2 та Fe2O3, - спікання сировинної муки в печі при температурі, що знаходиться в діапазоні від 1100 до 1350°C, переважно від 1200 до 1300°C з отриманням клінкеру, та - охолодження клінкеру, в якому перед або під час спікання додають, щонайменше, одну сполуку, яка містить мідь, та/або порошок зі скла. Переважно сировинну муку роблять з сировини, яка забезпечує наступні кількості компонентів, розраховані як оксиди: CaO: від 35 до 65 % за масою, переважно від 40 до 50 % за масою, найбільш переважно від 45 до 55 % за масою; Al2O3: від 7 до 45 % за масою, переважно від 10 до 35 % за масою, найбільш переважно від 15 до 25 % за масою; SO3: від 5 до 25 % за масою, переважно від 7 до 20 % за масою, найбільш переважно від 8 до 15 % за масою; SiO2 від 0 до 28 % за масою, переважно від 5 до 25 % за масою, найбільш переважно від 15 до 20 % за масою; 3 UA 114680 C2 5 10 15 20 25 30 35 40 45 50 55 60 Fe2O3 від 0 до 30 % за масою, переважно від 3 до 20 % за масою, найбільш переважно від 5 до 15 % за масою, де всі присутні компоненти, в тому числі, і ті, які не були перераховані вище, в сумі дають 100 %. Охолодження клінкеру може відбуватися швидко або повільно за відомим способом. Як правило, застосовують швидке охолодження на повітрі. Але відомо та може бути корисним для деяких клінкерів застосування повільного охолодження в конкретних температурних діапазонах. Таким чином, вміст потрібних фаз може бути збільшеним та небажана фаза може бути перетворена в потрібні фази, такі як, наприклад, C5S2$ та/або C4A3-xFx$. Сполука, що містить мідь, та/або скляний порошок діє як флюс/мінералізатор. Це можуть додавати до сировинної муки, наприклад, до сировина, в наслідок чого сировину та флюси/мінералізатори розмелюють разом, або після розмелення сировини до сировинної муки в частину подачі або в пристрій для попереднього нагріву. За рахунок додавання в сировину флюси / мінералізатори можна гомогенізувати безпосередньо із сировинною мукою. Альтернативно, флюси / мінералізатори можуть додавати у вигляді порошків або намулу до подібних до піску фракцій під час обробки, такої як, наприклад, подача через вхідний отвір печі, введення через пальники або в будь-якому іншому прийнятному місці аж до зони спікання. Термін "сполуки, що містять мідь" означає будь-який матеріал, що містить металічну мідь, іони міді або хімічно зв'язану мідь. Сполуки, що містять мідь переважно вибирають з групи, яка складається з металічної Cu, CuO, Cu2O, CuS, Cu2S, CuSO4, CuCO3, CuCO3·Cu(OH)2 та Cu(OH)2 та промислові побічні продукти, які містять мідь або оксид міді, а також суміші з двох або більше зазначених сполук. Промислові (побічні) продукти, які містять мідь або оксид міді, представляють собою, наприклад, шлаки та попіл (наприклад, спалювання відходів), мідні сплави (наприклад, які знаходяться вдіапазоні від мідно-цинкового сплаву до марганцевої бронзи), вугілля або руду (залишки). Вони можуть містити відносно високі кількості Cu або тільки незначні кількості. Переважно, дані сполуки повинні містити більше, ніж 500 м.ч. Cu, зокрема більше, ніж 1000 м.ч. Cu, найбільш переважно більше, ніж 2000 м.ч. Cu. Кількість сполук, які містять мідь, що додаються в способі відповідно до винаходу, становить, як правило, від 0,1 до 5 % за масою, переважно від 0,3 до 3 % за масою та найбільш переважно від 0,5 до 2 % за масою, розрахованою на Cu, по відношенню до загальної маси сировинної муки. Для металічної Cu та сполук з високою кількістю Cu, таких як CuO, Cu 2O, CuS, Cu2S, CuSO4, CuCO3, CuCO3·Cu(OH)2, Cu(OH)2 та збагачені Cu промислові (побічні) продукти, такі як, наприклад, мідні сплави, отримана в результаті абсолютна кількість доданої сполуки буде становити від декількох десятих до декількох відсотків. Типові діапазони для добавок сполук, таких як, наприклад, шлати або попіл, які містять незначні кількості Cu, становлять аж до 50 % за масою. Скляний порошок представляє собою переважно борсилікатне скло або збагачене лугом скло. Використаними можуть бути віконне скло, борсилікатне скло та інші скляні відходи. Скло може складатися з: SiO2 від 35 до 85 %, як правило, від 40 до 80 % CaO від 0 до 30 %, як правило, від 7 до 20 % Na2O від 0 до 20 %, як правило, від 4 до 15 % B2O3 від 0 до 20 %, як правило, від 10 до 15 % Al2O3 від 0.1 до 10 %, як правило, від 0,5 до 5 % K2O від 0 до 8 %, як правило, від 0,1 до 2 % MgO від 0 до 10 %, як правило, від 0,1 до 5 % Fe2O3 від 0 до 1 %, як правило, від 0,01 до 0.2 % SO3 від 0 до 1 %, як правило, від 0,01 до 0.2 % інші від 0 до 5 %, як правило, від 0,1 до 2 %. Скляний порошок використовують в кількості, що знаходиться в діапазоні від 0,1 до 5 % за масою, переважно від 1 до 4 % за масою та найбільш переважно від 1,5 до 3 % за масою по відношенню до загальної маси сировинної муки. Переважним є те, що коли в сировинній муці додатково присутні один або більше неосновних елементів, то переважно їх додають з флюсами/мінералізаторами. Дані елементи переважно вибирають з групи, яка складається з Zn, Ti, Mn, Ba, Sr, V, Cr, Co, Ni, P, фториду, хлориду, та їх сумішей. Як правило, їх будуть додавати у вигляді ZnO, TiO 2, MnO, BaO, SrO, VO, CrO, CoO, NiO, P2O5, CaF2, CaCl2, FeCl3 та їх сумішей. Елементи, крім того, можуть додавати у вигляді, наприклад, попелу, шлаків (наприклад, мідний або фосфорний шлак), сплавів, червоного шламу або інших промислових побічних продуктів та залишків. Їх можуть додавати в 4 UA 114680 C2 5 10 15 20 25 30 35 40 45 50 55 60 кількостях від 0,1 до 5 % за масою, переважно від 0,5 до 3 % за масою, та найбільш переважно від 1 до 2 % за масою, розрахованих на оксиди або кальцієві солі, відповідно, по відношенню до загальної маси сировинної муки. Комбіноване додавання джерел великозернистого заліза/піритних недогарків, з середнім розміром частинки, що знаходиться в діапазоні від 0,01 до 10 мм, переважно від 0,1 до 5 мм та найбільш переважно від 0,5 до 2 мм, з флюсами/мінералізаторами призводить до ще додатково покращеної поведінки утворення сплаву та гранулювання. Матеріали можуть попередньо гомогенизувати або додавати по-окремості до сировинної муки. Як переважний варіант здійснення, щонайменше, джерела великозернистого заліза / піритні недогарки додають під час (піро) технологічного процесу, такого як, наприклад, подача безпосередньо в піч через впускний отвір печі. Винахід є корисним для всіх видів кальційсульфоалюмінатних цементів, як збагачених белітом, так і збіднених ним, а також з різними кількостями алюмінатів та феритів. Кальційсульфоалюмінатний клінкер, як правило, містить 10 - 100 % за масою, переважно 2080 % за масою та найбільш переважно від 25 до 50 % за масою, C 4A3-xFx$, з x, що знаходиться в діапазоні від 0 до 2, переважно від 0,05 до 1 та найбільш переважно від 0,1 до 0,6, 0-70 % за масою, переважно від 10 до 60 % за масою, найбільш переважно від 20 до 50 % за масою C 2S, 0-30 % за масою, переважно від 1 до 15 % за масою та найбільш переважно від 3 до 10 % за масою алюмінатів, 0-30 % за масою, переважно від 3 до 25 % за масою та найбільш переважно від 5 до 15 % за масою феритів, 0-30 % за масою, переважно від 3 до 25 % за масою та найбільш переважно від 5 до 15 % за масою тернезиту, 0-30 % за масою сульфату кальцію та аж до 20 % за масою неосновних фаз, всі по відношенню до загальної маси клінкеру. Як правило та переважно, клінкер не містить значних кількостей аліту C 3S, наприклад, менше, ніж 10 % за масою, або менше, ніж 5 % за масою або менше, ніж 1 % за масою. Кальційсульфоалюмінатний цемент, як правило, містить такі самі фази, однак, у випадку присутності незначної кількості або відсутності сульфату кальцію, дану фазу додають, таким чином, що вміст сульфату кальцію в CSA цементі знаходиться в діапазоні від 1 до 30 % за масою, переважно від 5 до 25 % за масою та найбільш переважно від 8 до 20 % за масою CSA цементу. Клінкер, отриманий відповідно до винаходу, може бути додатково обробленим аналогічно до відомих клінкерів, щоб сформувати цемент або суміші зв’язуючої речовини. Цемент отримують шляхом розмелювання клінкера, з або без додавання додаткових речовин. Як правило, сульфат кальцію додають перед або під час розмелювання, коли його вміст в клінкері є не таким як потрібно. Крім того, його можуть додавати після розмелювання. Кальційсульфоалюмінатний цемент, отриманий шляхом розмелювання клінкеру, отриманого відповідно до винаходу, переважно має ступінь розмелювання, відповідно до розподілу часток за розмірами, який визначається за допомогою лазерної гранулометрії, з d90≤90 мкм, переважно d90≤60 мкм та найбільш переважно d90≤40 мкм. Параметр РозинаРаммлера (нахил) n переважно може варіювати від 0,7 до 1,5, особливо від 0,8 до 1,3 та найбільш переважно від 0,9 до 1,15. Переважним є застосування інтенсифікаторів розмелювання в процесі розмелювання клінкеру, отриманого відповідно до способу за винаходом. Ефективність інтенсифікаторів розмелювання може бути підвищена, оскільки досягається більш рівномірна твердість матеріалу, та можлива сегрегація сипучого матеріалу під час процесу розмелювання зменшується або навіть повністю уникається. Крім того, інтенсифікатори розмелювання можуть бути спеціально вибрані, наприклад, для клінкерів, які мають низький або високий вміст заліза та/або тернезиту. Переважними інтенсифікаторами розмелювання є: алканоламіни, такі як, наприклад, моноетаноламін (MEA), діетаноламін (ДЕА), триетаноламін (TEA) або триізопропаноламін (ТІПА), цукри та похідні цукру, гліколіз, такі як, наприклад, моноетиленгліколі або діетиленгліколі, карбонові кислоти, такі як, наприклад, глюконат натрію, олеїнова кислота, сульфонові кислоти або (лінго)сульфонат. Звичайні дозування знаходяться в діапазоні від 0,01 % до 1,5 % за масою, переважно 0,02 % до 0,5 % за масою, по відношенню до маси клінкеру. Встановлено, що клінкер, отриманий за способом відповідно до винаходу, має знижений градієнт твердості, та це покращує розмелюваність. Крім того, спостерігалось значно підвищене утворення рідкої фази, підвищена мінералогія клінкеру вже при низьких температурах близько 1200°, бажано при 1250°C, що дає однорідну композицію/комбінацію фази. Клінкер, отриманий відповідно до винаходу, також має покращене гранулювання вже при температурах нижче 1300°C, через підвищене утворення рідкої фази. Таким чином, винахід також стосується клінкеру, який можна отримувати відповідно до 5 UA 114680 C2 5 10 15 20 25 30 35 40 описаного способу, та цементу і зв’язуючої речовини, отриманого з даного кальційсульфоалюмінатного (беліт, ферит, тернезит) клінкеру. Як відомо з попереднього рівня техніки, цементи CSA та зв’язуючі речовини, додаткові можливі речовини представляють собою, наприклад, добавки, які додають до цементу/зв’язуючої речовини, а також до бетону та рідкого цементного розчину. Типовими корисними добавками/прискорювачами затвердівання є: нітрат кальцію та/або нітрит кальцію, CaO, Ca(OH)2, CaCl2, Al2(SO4)3, KOH, K2SO4, K2Ca2(SO4)3, K2CO3, NaOH, Na2SO4, Na2CO3, NaNO3, LiOH, LiCl, Li2CO3, K2Mg2(SO4)3, MgCl2, MgSO4. Зв’язуюча речовина, крім того, може містити допоміжні в’яжучі матеріали в кількостях, що знаходяться в діапазоні від 10 до 90 % за масою. Допоміжні в’яжучі матеріали вибирають з матеріалів з прихованими гідравлічними властивостями та/або природних або штучних пуцоланових матеріалів, переважно, але не виключно зі шлаків з прихованими гідравлічними властивостями, таких як, наприклад, розмелений гранульований доменний шлак, леткий попіл типу C та/або типу F, кальциновані глини або сланці, трасс, цегляний порошок, штучне скло, мікрокремнезем та залишки спалених органічних речовин, збагачені кремнеземом, такі як попіл рисового лушпиння або їх суміші. Цемент та зв’язуюча речовина відповідно до винаходу є корисними як зв’язуюча речовина для бетону, рідкого цементного розчину, тощо, та також як зв’язуюча речовина в будівельних хімічних сумішах, таких як гіпс, наливна підлога, клей для плитки, тощо. Їх можуть використовувати за тим самим способом, як і відомий CSA цемент, тим самим це забезпечує покращений склад фази та отриману в результаті реакційну здатність та/або зменшує вплив на навколишнє середовище завдяки покращеному застосуванню енергії. Винахід далі буде проілюстровано шляхом посилання на приклади, які логічно витікають, без обмеження обсягу, з описаних конкретних варіантів здійснення. Якщо не вказано інше, будьяка кількість у % або частинах є за масою та у випадку вказівки на сумнів за загальною масою відповідної композиції/суміші. Крім того, винахід включає всі комбінації описаних та особливо переважних характеристик, які не виключають одна одну. Характеристика, така як "приблизно", "близько" та аналогічні вирази по відношенню до чисельних значень означає те, що включеними є аж до 10 % вищі або нижчі значення, переважно аж до 5 % вищі або нижчі значення, та в будь-якому випадку, щонайменше, аж до 1 % вищі або нижчі значення, де точне значення є найбільш переважним значенням або межею. Приклад 1 Сировинну муку отримували з 38,6 % вапняку, 33,6 % шлаку, 13,3 % ангідриту, 9,9 % Al(OH)3 (Merck, p.a.) та 4,6 % піритних недогарків. Склад сировинє є вказаним в таблиці 2, включаючи втрати при прожарюванні (в.п.п.) при 1050°C. Сировинну муку розділяють на 5 зразків A-E, з яких були зроблені зразки A-C для порівняння та зразки D та E є відповідно до винаходу. Зразок A не містив ніякого флюсу/мінералізатору, B містив 0,5 мас.-% CaF2 (0,5 г / 100 г сировинної муки), C містив 1,0 мас.-% бури (1 г / 100 г), D містив 0,5 мас.-% CuO (0,5 г / 100 г) та E містив 2,0 мас.-% типового лужнокальцієвого скляного порошку (GP) (2 г / 100 г). Таблиця 2 Вапняк в.п.п. 1050°C SiO2 Al2O3 TiO2 MnO Fe2O3 CaO MgO K2O Na2O SO3 P2O5 % шлак ангідрит 43,12 1,73 0,28 0,01 0,01 0,12 54,25 0,3 0,05 0 0,02 0,03 1,30 34,97 11,42 1,11 0,27 0,46 41,64 5,72 0,48 0,08 3,04 0,03 4,65 2,95 0,78 0,03 0,01 0,31 37,60 1,95 0,20 0,03 50,50 0,00 піритні недогарки 1,97 2,58 0,69 0,03 0,04 89,72 0,48 0,34 0,06 0,00 0,36 0,02 Зразки сировинної муки нагрівали протягом приблизно 30 хв. від 20°C до запланованої температури та спікали протягом 1 години з наступним швидким охолодженням на повітрі. 6 UA 114680 C2 Зразок D спікали тільки при 1200 та 1250°C, оскільки це був тільки матеріал, що вже при 1200°C сильно та при 1250°C майже повністю є розплавленим. Мінералогічний фазовий склад клінкерів порівнянні A-C та клінкерів відповідно до винаходу D та E представлені в таблиці 3, всі кількості у % за масою по відношенню до загальної маси клінкеру. 5 Таблиця 3 Зразок доданий флюс темп. спікання C4A3$-o C4A3$-c C4A3$ -C2S -C2S -C2S C4AF C2F Неосновні 10,1 % B CaF2 1250°C 13,0 6,1 19,1 % 1,4 % 46,3 % -14,2 % 3,1 % 7,3 % Елестадит 8,6 % темп. спікання C4A3$-o C4A3$-c C4A3$ -C2S -C2S -C2S C4AF C2F інші Неосновні 1300°C 11,9 % 8,7 % 20,6 % 2,1 % 53,6 % -14,0 % 2,5 % -7,2 % 1300°C 13,3 6,3 22,0 % 38,5 % 11,1 % 1,5 % 11,7 % 3,6 % -11,6 % інші 10 15 20 25 30 A ні 1250°C 12,8 % 7,2 % 20,0 % 1,3 % 52,7 % -10,4 % 5,5 % - C Бура 1250°C 11,8 10,2 22,0 % 50,6 % 3,2 % -7,1 % 5,4 % D CuO 1200°C 11,4 8,5 19,9 % 1,9 % 41,6 % -11,2 % 3,2 % E GP 1250°C 11,0 9,8 20,8 % 4,6 % 48,3 % -8,1 % 5,1 % - 7,7 % C5S2$ - 11,7 14,5 % 13,1 % 1300°C 12,0 10,0 22,0 38,4 11,1 1,5 11,7 3,6 -11,7 1250°C 12,0 8,6 20,6 % 3,0 % 47,2 % -14,1 % 2,8 % -12,3 % 1300°C 11,2 10,7 21,9 % 5,0 % 49,7 % -9,5 % 3,2 % -10,7 % Фотографії отриманих зразків клінкеру A-E показані на фігурах 1 та 2. Зразок порівняння A без доданих флюсів/мінералізаторів, отриманий при 1250°C був м’яким та крихким, зразок A, отриманий при 1300°C, є твердим та частково плавився. Зразок порівняння, зроблений з CaF 2, отриманий при 1250°C, був твердим та частково плавився, зразок, зроблений з CaF 2, отриманий при 1300°C, був твердим та повністю плавився. Зразки порівняння, зроблені з бурою, отримані при 1250°C, а також при 1300°C, вже розкладалися під час охолодження. Несподівано було виявлено, що зразок, зроблений з CuO, отриманий при 1200°C був дуже твердим та частково плавився, зразок, зроблений з CuO, отриманий при тільки 1250°C, є дуже твердим та майже повністю плавиться. Аналогічно, зразок зроблений з лужнокальцієвим скляним порошком, отриманий при 1250°C був твердим, зразок, зроблений при 1300°C, був твердим та частково плавився. З таблиці 3 та фігур 1 та 2 можна побачити, що CuO дозволяє значне зниження температури спікання, що дозволяє стабілізацію в подальшому потрібної реакційноздатної фази клінкеру, а саме тернезиту. Значне утворення розплаву досягалось вже при 1200°C та ще більш виражене при 1250°C. Застосування 2 % за масою типового лужнокальцієвого віконного скла у вигляді порошку посилює утворення C4A3$ та -C2S до певної міри. Крім того, можна бачити, що додавання скляного порошку сильно та CuO злегка, в порівнянні з системою з бурою, посилює утворення/стабілізацію кубічного збагаченого залізом C 4A3-xFx$ та також в результаті призводить до трохи більш високого вмісту яліміту, що супроводжується зменшенням вмісту фериту. Невелике підвищення твердості клінкеру спостерігалося для зразку E в порівнянні з контрольним зразком. Додавання CaF2 призводить до стабілізації небажаної неактивної фази, а саме елестадиту аж до 1250°C. Додавання бури в результаті призводить при всіх температурах до небажаного розкладання утвореної гранули клінкеру, але також до вираженої стабілізації C2S. 7 UA 114680 C2 5 10 15 Приклад 2 Сировинну муку отримували з 36,3 % вапняку, 18,6 % ангідриту, 41,5 % Al(OH) 3 (Merck, p.a.) та 3,6 % піритних недогарків, зі складом як показано в таблиці 2. Сировинну муку розділили на 3 зразки (F-H), де зразок F був для порівняння та зразки G та H були відповідно до винаходу. Зразок F містив 0,5 % CaF2 (0,5 г / 100 г сировинної муки), G містив 2,0 % типового лужнокальцієвого скляного порошку (GP) (2 г / 100 г) та H містив 0,5 % CuO (0,5 г / 100 г). Зразки сировинної муки нагрівали протягом приблизно 30 хв від 20°C до запланованої температури та спікали протягом 1 години з наступним швидким охолодженням на повітрі. Мінералогічний фазовий склад клінкеру порівняння F та клінкерів G та H відповідно до винаходу представлені в таблиці 4. Фотографії отриманих зразків клінкеру показані на фіг. 3. Зразок F, зроблений з CaF 2, отриманий при 1250°C був м’яким та 1300°C був твердим та частково плавився. Зразок порівняння G, зроблений з лужнокальцієвим скляним порошком, отриманий при 1250°C був твердим, зразок, зроблений при 1300°C є твердим та частково плавився. Зразок H, зроблений з CuO, отриманий при 1250°C, а також при 1300°C був дуже твердим та частково плавився. CuO, а також скляний порошок, як доведено, має також позитивний вплив на клінкероутворення майже вільних від силікатів клінкерів. Таблиця 4 зразок Доданий флюс темп. спікання C4A3$-o C4A3$-c C4A3$ -C2S -C2S C4AF C2F Неосновні 25 30 G Скляний порошок 1250°C 53,2 % 23,2 % 76,4 % -6,8 % 8,4 % 0,9 % 7,5 % H CuO 1250°C 56,0 % 17,7 % 73,7 % --14,8 % -11,5 % темп. спікання C4A3$-o C4A3$-c C4A3$ -C2S -C2S C4AF C2F Неосновні 20 F CaF2 1250°C 56,5 % 15,7 % 72,2 % -1,7 % 12,2 % 1,7 % 12,2 % 1300°C 58,8 % 15,8 % 74,6 % --12,7 % 2,1 % 10,6 % 1300°C 46,6 % 28,7 % 75,3 % -7,6 % 9,1 % -8,1 % 1300°C 56,6 % 19,6 % 76,2 % --14,8 % -9,0 % З таблиці 4 можна побачити, що мінералогічний склад був значно покращеним шляхом додавання флюсів/мінералізаторів відповідно до представленого винаходу. Аналогічно до прикладу 1, спостерігалось формування/стабілізація кубічного збагаченого залізом C 4A3-xFx$ та дещо більш високий загальний вміст яліміту. Приклад 3 Сировинну муку отримували з 38,6 % вапняку, 33,6 % шлаку, 13,3 % ангідриту, 9,9 % Al(OH)3 (Merck, p.a.) та 4,6 % піритних недогарків. Склад сировини наведено в таблиці 2, включаючи втрати при прожарюванні (loi) при 1050°C. Сировинну муку розділили на 4 зразки I-L. Зразок I містив кожного по 0,5 мас.-% CuO та CaF2 (0,5 г / 100 г сировинної муки), J містив 2,0 мас.-% скляного порошку (2 г / 100 г) та 0,5 мас.-% CaF2, K містив 0,5 мас.-% CuO та 0,5 мас.-% TiO2 (кожен по 0,5 г / 100 г) та L містив 0,5 мас.-% CuO та 0,5 мас.-% ZnO (кожен по 0,5 г / 100 г). Мінералогічні фазові склади клінкерів представлені в таблиці 5. 8 UA 114680 C2 Таблиця 5 зразок I 13,8 J Скляний порошок + CaF2 1250°C 10,1 8,5 18,6 3,0 47,0 14,9 -5,4 Елестадит 1,5 C5S2$, 1,1 C12A7 8,5 1250°C 12,5 7,9 20,4 2,3 42,4 13,2 3,6 7,0 Елестадит 1,1 C5S2$ 10,0 1300°C 10,3 9,4 19,7 1,3 49,1 16,4 -4,3 Елестадит 0,6 C12A7 8,6 Доданий флюс CuO + CaF2 темп. спікання C4A3$-o C4A3$-c C4A3$ -C2S -C2S C4AF C2F 1200°C 11,2 8,7 19,9 1,6 39,4 11,4 3,8 Інші Неосновні темп. спікання C4A3$-o C4A3$-c C4A3$ -C2S -C2S C4AF C2F Інші Неосновні 5 10 7,4 Елестадит 2,7 C5S2$ K L CuO + TiO2 CuO + ZnO 1250°C 11,1 9,0 20,1 -55,1 13,0 1,3 1250°C 12,1 7,6 19,7 -56,2 12,9 2,9 10,5 8,3 1300°C 10,4 8,8 19,2 1,5 52,6 13,4 4,0 1300°C 10,5 7,6 18,1 2,1 51,1 15,5 3,3 9,3 9,9 Фотографії отриманих зразків клінкеру I-L показані на фігурі 4. Всі зразки показують вже при 1250°C (J-L) та навіть при 1200°C (I) сильне утворення рідкої фази. Всі зразки є (дуже) твердими та частково плавляться. При 1300°C (J-L) та 1250°C (I) всі зразки є дуже твердими та повністю плавляться. З таблиці 5 можна побачити, що мінералогічні склади є співставимими з результатами прикладу 1. Спостерігається дещо покращене формування C 4AF при 1250°C та сильно підвищене при 1300°C в порівнянні з результатами, отриманими в прикладі 1. Дане спостереження добре корелює з підвищеним утворенням рідкої фази, показаним на фігурі 4. Дані результати доводять покращене формування розплаву відповідно до представленого винаходу та дозволяють гранулювання клінкеру. ФОРМУЛА ВИНАХОДУ 15 20 25 30 1. Спосіб отримання кальційсульфоалюмінатного (беліт, ферит, тернезит) клінкеру, який включає наступні стадії, за якими: забезпечують сировинну муку, яка містить щонайменше джерела СаО, Аl 2О3, SO3; спікають сировинну муку в печі при температурі, що знаходиться в діапазоні від 1100 до 1350 °C, одержуючи клінкер; охолоджують клінкер; де флюс/мінералізатор, який містить щонайменше одну сполуку, яка містить мідь та скляний порошок або скляний порошок додають до сировинної муки перед або під час спікання. 2. Спосіб за пунктом 1, в якому сировинна мука містить наступні кількості компонентів: СаО: від 35 до 65 % за масою, переважно від 40 до 50 % за масою, найбільш переважно від 45 до 55 % за масою; Аl2О3: від 7 до 45 % за масою, переважно від 10 до 35 % за масою, найбільш переважно від 15 до 25 % за масою; SO3: від 5 до 25 % за масою, переважно від 7 до 20 % за масою, найбільш переважно від 8 до 15 % за масою; 9 UA 114680 C2 5 10 15 20 25 30 35 40 45 50 55 SiO2: від 0 до 28 % за масою, переважно від 5 до 25 % за масою, найбільш переважно від 15 до 20 % за масою; та Fe2O3: від 0 до 30 % за масою, переважно від 3 до 20 % за масою, найбільш переважно від 5 до 15 % за масою. 3. Спосіб за пунктом 1 або 2, в якому температура спікання знаходиться в діапазоні від 1200 до 1300 °C. 4. Спосіб за будь-яким одним з пунктів 1-3, в якому флюс(и)/мінералізатор(и) додають до сировини, яку використовують, отримуючи сировинну муку, або додають як порошок або намул до сировинної муки перед подачею та/або під час подачі в піч через вхідний отвір, або додають в піч, переважно через пальник, перед або в зону спікання. 5. Спосіб за будь-яким одним з пунктів 1-4, в якому, щонайменше, одну сполуку, що містить мідь, яку вибирають з групи, яка складається з Сu, СuО, Сu 2О, CuS, Cu2S, CuSO4, CuCO3, CuCO3Cu(OH)2 та Сu(ОН)2, та промислові побічні продукти, що містять мідь, а також суміші з них двох або більше, застосовують як флюс/мінералізатор. 6. Спосіб за пунктом 5, в якому промислові побічні продукти, які містять мідь або оксид міді вибирають з попелу, шлаків, вуглинок, руди (залишків), мідних сплавів або їх сумішей. 7. Спосіб за пунктом 5 або 6, в якому сполуку, яка містить мідь, застосовують в кількості, що знаходиться в діапазоні від 0,1 до 5 % за масою, переважно від 0,3 до 3 % за масою та найбільш переважно від 0,5 до 2 % за масою, розрахованою як Сu, відносно загальної маси сировинної муки. 8. Спосіб за будь-яким одним з пунктів 1-7, в якому скляний порошок, який вибирають з віконного скляного порошку, борсилікатного скляного порошку, порошкоподібних відходів скла або їх сумішей, застосовують як флюс/мінералізатор. 9. Спосіб за пунктом 8, в якому скляний порошок застосовують в кількості, що знаходиться в діапазоні від 0,1 до 5 % за масою, переважно від 1 до 4 % за масою та найбільш переважно від 1,5 до 3 % за масою відносно загальної маси сировинної муки. 10. Спосіб за будь-яким одним з пунктів 1-9, в якому додатково один або більше неосновних елементів, які вибирають з групи, яка складається з Zn, Ті, Mn, Ba, Sr, V, Cr, Co, Ni, P, фториду, хлориду та їх сумішей, застосовують як флюс/мінералізатор. 11. Спосіб за пунктом 10, в якому неосновний елемент застосовують в кількості, що знаходиться в діапазоні від 0,1 до 5 % за масою, переважно від 0,5 до 3 % за масою, та найбільш переважно від 1 до 2 % за масою, відносно загальної маси сировинної муки та розраховують як оксид. 12. Спосіб за будь-яким одним з пунктів 1-11, в якому додають залізо або піритні недогарки з середнім розміром частинки, що знаходиться в діапазоні від 0,01 до 10 мм, переважно від 0,1 до 5 мм та найбільш переважно від 0,5 до 2 мм, де джерело заліза є попередньо гомогенізованим або доданим окремо до сировинної муки або під час (піро)технологічного процесу. 13. Спосіб виробництва кальційсульфоалюмінатного цементу, в якому клінкер, одержуваний за способом за будь-яким одним з пунктів 1-12, піддають розмелюванню. 14. Спосіб за пунктом 13, в якому застосовують інтенсифікатор розмелювання, переважно вибраний з алканоламінів, наприклад моноетаноламіну (МЕА), діетаноламіну (ДЕА), триетаноламіну (TEA) або триізопропаноламіну (ТІПА), цукрів та похідних цукру, гліколі, наприклад, моноетиленгліколів або діетиленгліколів, карбонових кислот, таких як, наприклад, глюконат натрію, олеїнова кислота, сульфонові кислоти або (лігно)сульфонат, та їх сумішей, особливо ДЕА або ТІПА або їх сумішей. 15. Зв'язуюча речовина, яка містить цемент, одержуваний за пунктом 13 або 14. 16. Зв'язуюча речовина за пунктом 15, яка додатково містить щонайменше один допоміжний в’яжучий матеріал, переважно в кількості, що знаходиться в діапазоні від 10 до 90 % за масою зв'язуючої речовини. 17. Зв'язуюча речовина за пунктом 16, де допоміжний в’яжучий матеріал вибирають з матеріалів з прихованими гідравлічними властивостями та/або природних або штучних пуцоланових матеріалів, переважно зі шлаків з прихованими гідравлічними властивостями, зокрема розмеленого гранульованого доменного шлаку, леткого попелу типу С та/або типу F, кальцинованих глин або сланців, трассу, цегляного порошку, штучного скла, мікрокремнезему та залишків спалених органічних речовин, збагачених таким кремнеземом, зокрема попелу рисового лушпиння, або їх сумішей. 10 UA 114680 C2 11 UA 114680 C2 12 UA 114680 C2 Комп’ютерна верстка А. Крулевський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюFluxes/mineralizers for calcium sulfoaluminate cements

Автори англійськоюBullerjahn, Frank, Ben Haha, Mohsen, Schmitt, Dirk, Tebbe, Michael, Spencer, Nikolas

Автори російськоюБуллерян Франк, Бэн Хаха Мохсэн, Шмитт Дирк, Тэббэ Михаэль, Шпенцер Николас

МПК / Мітки

МПК: C04B 22/06, C04B 7/32, C04B 28/06

Мітки: цементів, кальційсульфоалюмінатних

Код посилання

<a href="https://ua.patents.su/15-114680-flyusi-mineralizatori-dlya-kalcijjsulfoalyuminatnikh-cementiv.html" target="_blank" rel="follow" title="База патентів України">Флюси/мінералізатори для кальційсульфоалюмінатних цементів</a>

Попередній патент: Спосіб одержання виробів зі склопластиків

Наступний патент: Спосіб формування каталітично активних покриттів оксидами мангану та кобальту на вентильних металах

Випадковий патент: Трифазна електрична мережа