Спосіб і пристрій для кальцинування гіпсу

Номер патенту: 89951

Опубліковано: 25.03.2010

Автори: Болінд Майкл Л., Нельсон Крістофер Р., Портер Майкл Дж., Дандас Уорнер Дж., Деодхар Субхаш

Формула / Реферат

1. Пристрій для кальцинування гіпсу, який містить:

корпус, що має відкритий верх, нижню стінку і множину бокових стінок, що проходять між ними,

оправку, розташовану на корпусі, для прийому сирого гіпсу з джерела і передачі гіпсу в корпус,

опорний настил, розташований поблизу нижньої стінки, для утримання гіпсу в корпусі,

щонайменше один пальник, сполучений з корпусом і призначений для спалювання суміші палива з повітрям для нагрівання гіпсу, і

щонайменше один звивистий канал пальника, що проходить через корпус щонайменше від одного пальника і що закінчується через опорний настил.

2. Пристрій за п. 1, в якому канал пальника включає початкову лінійну секцію, що проходить від пальника.

3. Пристрій за п. 1, в якому канал пальника включає щонайменше одну секцію зменшеного діаметра для забезпечення збільшеної швидкості потоку і поліпшення ефективності перенесення тепла.

4. Пристрій за п. 1, в якому канал пальника додатково містить:

множину каналів відносно меншого діаметра, щонайменше одну частину з множиною каналів, виконану з можливістю з'єднання по потоку з каналом відносно більшого діаметра.

5. Пристрій за п. 1, в якому опорний настил містить:

базу псевдозрідження для прийому вихідного потоку з каналу пальника.

6. Пристрій за п. 5, який додатково містить:

подушку псевдозрідження, розташовану над базою псевдозрідження, при цьому подушка псевдозрідження щонайменше частково утворює опорний настил для утримання гіпсу і призначена для керування і розподілу вихідного потоку з бази псевдозрідження в гіпсі.

7. Пристрій за п. 6, в якому подушка псевдозрідження містить:

першу і другу зовнішні перфоровані пластини, і

щонайменше один проміжний шар матеріалу, розташований між зовнішніми пластинами.

8. Пристрій за п. 7, в якому проміжний шар матеріалу є пористим середовищем, виконаним зі спресованого кварцового волокна або витканої з нержавіючої сталі сітки.

9. Пристрій за п. 7, в якому перфоровані пластини виконані з металу.

10. Пристрій за п. 6, в якому подушка псевдозрідження містить:

матеріал пористого середовища.

11. Пристрій за п. 10, в якому пористе середовище виготовлене із спресованого кварцового волокна або витканої з нержавіючої сталі сітки.

12. Пристрій за п. 1, який додатково містить:

змішувальний механізм для запобігання ущільненню каналів текучого середовища і запобігання утворенню мертвих кишень в гіпсі поблизу опорного настилу.

13. Пристрій за п. 12, в якому змішувальний механізм включає змішувальну раму.

14. Пристрій за п. 13, в якому змішувальний механізм включає множину змішувальних елементів, прикріплених до змішувальної рами, для перемішування гіпсу поблизу опорного настилу при русі змішувальної рами.

15. Пристрій за п. 13, в якому змішувальний механізм включає щонайменше один поворотний опорний важіль для з'єднання з можливістю повороту змішувальної рами з пристроєм.

16. Пристрій за п. 15, в якому щонайменше один поворотний опорний важіль є тросом, прикріпленим з можливістю повороту до пристрою кальцинування на одному кінці і до змішувальної рами на іншому кінці, при цьому змішувальна рама гойдається навколо осі повороту, коли приводиться в рух.

17. Пристрій за п. 13, в якому змішувальний механізм включає джерело енергії для приведення в рух змішувальної рами.

18. Пристрій за п. 17, в якому джерело енергії включає електродвигун або пневматичний виконавчий механізм.

19. Пристрій за п. 18, який додатково містить:

виконавчий важіль, що проходить через корпус для забезпечення з'єднання між електродвигуном і змішувальною рамою.

20. Пристрій за п. 19, в якому змішувальний механізм додатково містить:

ущільнення, що має можливість розширюватися, сполучене з виконавчим важелем і корпусом, для запобігання витоку гіпсу з корпусу.

21. Пристрій за п. 20, в якому ущільнення має можливість розширятися і вужчати при переміщенні виконавчого важеля між першим і другим положеннями.

22. Пристрій за п. 13, в якому змішувальна рама має можливість рухатися по одній зі схем: горизонтальній, вертикальній або дугоподібній.

23. Пристрій за п. 1, який додатково містить:

переливну трубу, сполучену по потоку з пристроєм, для забезпечення виходу обробленого гіпсу з пристрою.

24. Пристрій за п. 23, який додатково містить:

переливний клапан, зв'язаний з переливною трубою, для запобігання виходу гіпсу з пристрою перед нагріванням до заданого стану.

25. Пристрій за п. 1, який додатково містить:

розвантажувальний вихід з розвантажувальним клапаном для забезпечення вибіркового спорожнення корпусу.

26. Пристрій за п. 1, який додатково містить:

вихідну трубу, сполучену з пристроєм, для виходу газів згоряння з пристрою.

27. Пристрій за п. 1, який додатково містить:

опору каналу, сполучену з можливістю ковзання з пристроєм для опори каналу пальника у встановленому і невстановленому положеннях, при цьому опора каналу виконана з можливістю переміщення між першим положенням всередині корпусу і другим положенням щонайменше частково поза корпусом для опори каналу під час установлення і видалення з корпусу.

28. Пристрій за п. 27, в якому опора каналу містить:

пару балок, сполучених з можливістю ковзання з паралельними стінками пристрою, і

множину поперечних стержнів, що проходять між балками, виконаних з можливістю зчеплення з каналом пальника.

29. Пристрій за п. 1, який додатково містить:

щонайменше одну панель доступу, розташовану на корпусі, для технічного обслуговування його внутрішніх елементів.

30. Пристрій за п. 1, який додатково містить:

знімну камеру, розташовану поблизу відкритого верху корпусу, при цьому знімна камера має щонайменше одні двері для забезпечення доступу в неї.

31. Пристрій за п. 1, який додатково містить:

колектор для пилу для збору частинок гіпсового пилу і повернення частинок назад в корпус.

32. Пристрій за п. 31, в якому колектор для пилу включає множину фільтрів.

33. Пристрій за п. 32, в якому фільтри очищаються за допомогою переривчастого нагнітання повітря через сторону, протилежну стороні, де збирається пил.

34. Пристрій за п. 1, в якому канал пальника включає секцію, яка має щонайменше один наскрізний отвір для забезпечення виходу через нього відпрацьованих газів безпосередньо в гіпс.

35. Пристрій для кальцинування гіпсу, який містить:

корпус, що має відкритий верх, нижню стінку і множину бокових стінок, що проходять між ними,

оправку, розташовану на корпусі, для прийому сирого гіпсу з джерела і передачі гіпсу в корпус,

щонайменше один пальник, сполучений з боковою стінкою і призначений для спалення суміші палива з повітрям для нагрівання гіпсу,

щонайменше один звивистий канал пальника, що проходить щонайменше від одного пальника, при цьому канал проходить з можливістю обміну теплом з гіпсом і випуску вихідного потоку в гіпс з викликанням його псевдозрідження,

змішувальний механізм, призначений для запобігання ущільненню каналів текучого середовища і мертвих кишень гіпсу поблизу нижньої стінки, і

базу псевдозрідження для прийому вихідного потоку з каналу пальника,

подушку псевдозрідження, розташовану над базою псевдозрідження, при цьому подушка псевдозрідження щонайменше частково утворює настил для утримування гіпсу і призначена для керування і розподілу вихідного потоку з бази псевдозрідження в гіпсі.

36. Пристрій за п. 35, в якому канал пальника включає по суті пряму секцію, що проходить від пальника.

37. Пристрій за п. 35, в якому канал пальника включає щонайменше одну секцію зменшеного діаметра для забезпечення збільшеної швидкості потоку і поліпшення ефективності перенесення тепла.

38. Пристрій за п. 35, в якому канал пальника додатково містить:

множину каналів відносно меншого діаметра, щонайменше одну частину з множиною каналів, виконану з можливістю з'єднання по потоку з каналом відносно більшого діаметра.

39. Пристрій за п. 35, в якому подушка псевдозрідження містить:

першу і другу зовнішні перфоровані пластини, і

щонайменше один проміжний шар матеріалу, розташований між зовнішніми пластинами.

40. Пристрій за п. 39, в якому проміжний шар матеріалу є пористим середовищем, виконаним зі спресованого кварцового волокна.

41. Пристрій за п. 39, в якому перфоровані пластини виконані з металу.

42. Пристрій за п. 35, в якому змішувальний механізм включає змішувальну раму.

43. Пристрій за п. 42, в якому змішувальний механізм включає множину змішувальних елементів, прикріплених до змішувальної рами, для перемішування гіпсу поблизу нижньої стінки при русі змішувальної рами.

44. Пристрій за п. 42, в якому змішувальний механізм включає щонайменше один поворотний опорний важіль для з'єднання з можливістю повороту змішувальної рами з пристроєм.

45. Пристрій за п. 44, в якому щонайменше один поворотний опорний важіль є тросом, прикріпленим з можливістю повороту до пристрою кальцинування на одному кінці і до змішувальної рами на іншому кінці, при цьому змішувальна рама гойдається навколо осі повороту, коли приводиться в рух.

46. Пристрій за п. 35, в якому змішувальний механізм включає джерело енергії для приведення в рух змішувальної рами.

47. Пристрій за п. 46, в якому джерело енергії включає електродвигун або пневматичний виконавчий механізм.

48. Пристрій за п. 46, який додатково містить:

виконавчий важіль, що проходить через корпус, для забезпечення з'єднання між електродвигуном і змішувальною рамою.

49. Пристрій за п. 48, в якому змішувальний механізм додатково містить:

ущільнення, що має можливість розширюватися, сполучене з виконавчим важелем і корпусом, для запобігання витоку гіпсу з корпусу.

50. Пристрій за п. 49, в якому ущільнення має можливість розширюватися і вужчати при переміщенні виконавчого важеля між першим і другим положеннями.

51. Пристрій за п. 35, який додатково містить:

переливну трубу, сполучену по потоку з пристроєм, для забезпечення виходу обробленого гіпсу з пристрою.

52. Пристрій за п. 51, який додатково містить:

переливний клапан, зв'язаний з переливною трубою, для запобігання виходу гіпсу з пристрою перед нагріванням до заданого стану.

53. Пристрій за п. 35, який додатково містить:

розвантажувальний вихід з розвантажувальним клапаном для забезпечення вибіркового спорожнення корпусу.

54. Пристрій за п. 35, який додатково містить:

вихідну трубу, сполучену з пристроєм, для виходу газу згоряння з пристрою.

55. Пристрій за п. 35, який додатково містить:

опору каналу, сполучену з можливістю ковзання з пристроєм для опори каналу пальника у встановленому і невстановленому положеннях, при цьому опора каналу виконана з можливістю переміщення між першим положенням всередині корпусу і другим положенням щонайменше частково поза корпусом для опори каналу під час установлення і видалення з корпусу.

56. Пристрій за п. 35, який додатково містить:

щонайменше одну панель доступу, розташовану на корпусі, для технічного обслуговування його внутрішніх елементів.

57. Пристрій за п. 35, який додатково містить:

знімну камеру, розташовану поблизу відкритого верху корпусу, при цьому знімна камера має щонайменше одні двері для забезпечення доступу в неї.

58. Пристрій за п. 35, який додатково містить:

колектор для пилу для збору частинок гіпсового пилу і повернення частинок зворотно в корпус.

59. Пристрій за п. 58, в якому колектор для пилу містить множину фільтрів.

60. Пристрій за п. 59, в якому фільтри очищаються за допомогою переривчастого нагнітання повітря через сторону, протилежну стороні, де збирається пил.

61. Пристрій за п. 35, в якому канал пальника включає секцію, яка має щонайменше один наскрізний отвір для забезпечення виходу через нього вихідних газів безпосередньо в гіпс.

62. Пристрій за п. 35, в якому канал пальника виконаний в основному звивистої форми.

63. Пристрій за п. 35, в якому корпус має в основному прямокутний поперечний переріз.

64. Пристрій за п. 63, в якому довжина поперечного перерізу становить приблизно 16 футів.

65. Пристрій за п. 35, в якому канал пальника включає множину каналів, розташованих один поблизу одного, при цьому число каналів пропорційне ширині корпусу.

66. Спосіб кальцинування гіпсу, який включає наступні стадії:

подачу гіпсу в пристрій кальцинування,

нагрівання гіпсу за допомогою теплопровідності за допомогою звивистого каналу пальника, що проходить від зовнішнього пальника через гіпс і що закінчується біля нижньої стінки пристрою,

пропускання вихідного газу через подушку псевдозрідження, і

псевдозрідження і додаткове нагрівання гіпсу за допомогою перенесення тепла за рахунок конвекції за допомогою пропускання по суті всіх відпрацьованих газів через гіпс.

67. Спосіб за п. 66, який додатково включає:

відкривання переливного клапана для забезпечення виходу псевдозрідженого гіпсу через нього, коли температура гіпсу досягає приблизно 300 °F.

68. Спосіб за п. 66, який додатково включає:

видалення і перемішування частин гіпсу, що застоялися, поблизу нижньої стінки за допомогою змішувального механізму.

Текст

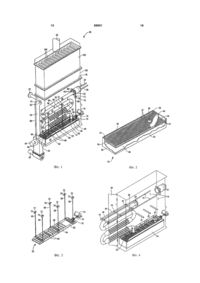

1. Пристрій для кальцинування гіпсу, який містить: корпус, що має відкритий верх, нижню стінку і множину бокових стінок, що проходять між ними, оправку, розташовану на корпусі, для прийому сирого гіпсу з джерела і передачі гіпсу в корпус, опорний настил, розташований поблизу нижньої стінки, для утримання гіпсу в корпусі, щонайменше один пальник, сполучений з корпусом і призначений для спалювання суміші палива з повітрям для нагрівання гіпсу, і щонайменше один звивистий канал пальника, що проходить через корпус щонайменше від одного пальника і що закінчується через опорний настил. 2. Пристрій за п. 1, в якому канал пальника включає початкову лінійну секцію, що проходить від пальника. 3. Пристрій за п. 1, в якому канал пальника включає щонайменше одну секцію зменшеного діаметра для забезпечення збільшеної швидкості потоку і поліпшення ефективності перенесення тепла. 4. Пристрій за п. 1, в якому канал пальника додатково містить: множину каналів відносно меншого діаметра, щонайменше одну частину з множиною каналів, виконану з можливістю з'єднання по потоку з каналом відносно більшого діаметра. 2 (19) 1 3 ним з можливістю повороту до пристрою кальцинування на одному кінці і до змішувальної рами на іншому кінці, при цьому змішувальна рама гойдається навколо осі повороту, коли приводиться в рух. 17. Пристрій за п. 13, в якому змішувальний механізм включає джерело енергії для приведення в рух змішувальної рами. 18. Пристрій за п. 17, в якому джерело енергії включає електродвигун або пневматичний виконавчий механізм. 19. Пристрій за п. 18, який додатково містить: виконавчий важіль, що проходить через корпус для забезпечення з'єднання між електродвигуном і змішувальною рамою. 20. Пристрій за п. 19, в якому змішувальний механізм додатково містить: ущільнення, що має можливість розширюватися, сполучене з виконавчим важелем і корпусом, для запобігання витоку гіпсу з корпусу. 21. Пристрій за п. 20, в якому ущільнення має можливість розширятися і вужчати при переміщенні виконавчого важеля між першим і другим положеннями. 22. Пристрій за п. 13, в якому змішувальна рама має можливість рухатися по одній зі схем: горизонтальній, вертикальній або дугоподібній. 23. Пристрій за п. 1, який додатково містить: переливну трубу, сполучену по потоку з пристроєм, для забезпечення виходу обробленого гіпсу з пристрою. 24. Пристрій за п. 23, який додатково містить: переливний клапан, зв'язаний з переливною трубою, для запобігання виходу гіпсу з пристрою перед нагріванням до заданого стану. 25. Пристрій за п. 1, який додатково містить: розвантажувальний вихід з розвантажувальним клапаном для забезпечення вибіркового спорожнення корпусу. 26. Пристрій за п. 1, який додатково містить: вихідну трубу, сполучену з пристроєм, для виходу газів згоряння з пристрою. 27. Пристрій за п. 1, який додатково містить: опору каналу, сполучену з можливістю ковзання з пристроєм для опори каналу пальника у встановленому і невстановленому положеннях, при цьому опора каналу виконана з можливістю переміщення між першим положенням всередині корпусу і другим положенням щонайменше частково поза корпусом для опори каналу під час установлення і видалення з корпусу. 28. Пристрій за п. 27, в якому опора каналу містить: пару балок, сполучених з можливістю ковзання з паралельними стінками пристрою, і множину поперечних стержнів, що проходять між балками, виконаних з можливістю зчеплення з каналом пальника. 29. Пристрій за п. 1, який додатково містить: щонайменше одну панель доступу, розташовану на корпусі, для технічного обслуговування його внутрішніх елементів. 30. Пристрій за п. 1, який додатково містить: знімну камеру, розташовану поблизу відкритого верху корпусу, при цьому знімна камера має що 89951 4 найменше одні двері для забезпечення доступу в неї. 31. Пристрій за п. 1, який додатково містить: колектор для пилу для збору частинок гіпсового пилу і повернення частинок назад в корпус. 32. Пристрій за п. 31, в якому колектор для пилу включає множину фільтрів. 33. Пристрій за п. 32, в якому фільтри очищаються за допомогою переривчастого нагнітання повітря через сторону, протилежну стороні, де збирається пил. 34. Пристрій за п. 1, в якому канал пальника включає секцію, яка має щонайменше один наскрізний отвір для забезпечення виходу через нього відпрацьованих газів безпосередньо в гіпс. 35. Пристрій для кальцинування гіпсу, який містить: корпус, що має відкритий верх, нижню стінку і множину бокових стінок, що проходять між ними, оправку, розташовану на корпусі, для прийому сирого гіпсу з джерела і передачі гіпсу в корпус, щонайменше один пальник, сполучений з боковою стінкою і призначений для спалення суміші палива з повітрям для нагрівання гіпсу, щонайменше один звивистий канал пальника, що проходить щонайменше від одного пальника, при цьому канал проходить з можливістю обміну теплом з гіпсом і випуску вихідного потоку в гіпс з викликанням його псевдозрідження, змішувальний механізм, призначений для запобігання ущільненню каналів текучого середовища і мертвих кишень гіпсу поблизу нижньої стінки, і базу псевдозрідження для прийому вихідного потоку з каналу пальника, подушку псевдозрідження, розташовану над базою псевдозрідження, при цьому подушка псевдозрідження щонайменше частково утворює настил для утримування гіпсу і призначена для керування і розподілу вихідного потоку з бази псевдозрідження в гіпсі. 36. Пристрій за п. 35, в якому канал пальника включає по суті пряму секцію, що проходить від пальника. 37. Пристрій за п. 35, в якому канал пальника включає щонайменше одну секцію зменшеного діаметра для забезпечення збільшеної швидкості потоку і поліпшення ефективності перенесення тепла. 38. Пристрій за п. 35, в якому канал пальника додатково містить: множину каналів відносно меншого діаметра, щонайменше одну частину з множиною каналів, виконану з можливістю з'єднання по потоку з каналом відносно більшого діаметра. 39. Пристрій за п. 35, в якому подушка псевдозрідження містить: першу і другу зовнішні перфоровані пластини, і щонайменше один проміжний шар матеріалу, розташований між зовнішніми пластинами. 40. Пристрій за п. 39, в якому проміжний шар матеріалу є пористим середовищем, виконаним зі спресованого кварцового волокна. 41. Пристрій за п. 39, в якому перфоровані пластини виконані з металу. 5 89951 6 42. Пристрій за п. 35, в якому змішувальний механізм включає змішувальну раму. 43. Пристрій за п. 42, в якому змішувальний механізм включає множину змішувальних елементів, прикріплених до змішувальної рами, для перемішування гіпсу поблизу нижньої стінки при русі змішувальної рами. 44. Пристрій за п. 42, в якому змішувальний механізм включає щонайменше один поворотний опорний важіль для з'єднання з можливістю повороту змішувальної рами з пристроєм. 45. Пристрій за п. 44, в якому щонайменше один поворотний опорний важіль є тросом, прикріпленим з можливістю повороту до пристрою кальцинування на одному кінці і до змішувальної рами на іншому кінці, при цьому змішувальна рама гойдається навколо осі повороту, коли приводиться в рух. 46. Пристрій за п. 35, в якому змішувальний механізм включає джерело енергії для приведення в рух змішувальної рами. 47. Пристрій за п. 46, в якому джерело енергії включає електродвигун або пневматичний виконавчий механізм. 48. Пристрій за п. 46, який додатково містить: виконавчий важіль, що проходить через корпус, для забезпечення з'єднання між електродвигуном і змішувальною рамою. 49. Пристрій за п. 48, в якому змішувальний механізм додатково містить: ущільнення, що має можливість розширюватися, сполучене з виконавчим важелем і корпусом, для запобігання витоку гіпсу з корпусу. 50. Пристрій за п. 49, в якому ущільнення має можливість розширюватися і вужчати при переміщенні виконавчого важеля між першим і другим положеннями. 51. Пристрій за п. 35, який додатково містить: переливну трубу, сполучену по потоку з пристроєм, для забезпечення виходу обробленого гіпсу з пристрою. 52. Пристрій за п. 51, який додатково містить: переливний клапан, зв'язаний з переливною трубою, для запобігання виходу гіпсу з пристрою перед нагріванням до заданого стану. 53. Пристрій за п. 35, який додатково містить: розвантажувальний вихід з розвантажувальним клапаном для забезпечення вибіркового спорожнення корпусу. 54. Пристрій за п. 35, який додатково містить: вихідну трубу, сполучену з пристроєм, для виходу газу згоряння з пристрою. 55. Пристрій за п. 35, який додатково містить: опору каналу, сполучену з можливістю ковзання з пристроєм для опори каналу пальника у встановленому і невстановленому положеннях, при цьому опора каналу виконана з можливістю переміщення між першим положенням всередині корпусу і другим положенням щонайменше частково поза корпусом для опори каналу під час установлення і видалення з корпусу. 56. Пристрій за п. 35, який додатково містить: щонайменше одну панель доступу, розташовану на корпусі, для технічного обслуговування його внутрішніх елементів. 57. Пристрій за п. 35, який додатково містить: знімну камеру, розташовану поблизу відкритого верху корпусу, при цьому знімна камера має щонайменше одні двері для забезпечення доступу в неї. 58. Пристрій за п. 35, який додатково містить: колектор для пилу для збору частинок гіпсового пилу і повернення частинок зворотно в корпус. 59. Пристрій за п. 58, в якому колектор для пилу містить множину фільтрів. 60. Пристрій за п. 59, в якому фільтри очищаються за допомогою переривчастого нагнітання повітря через сторону, протилежну стороні, де збирається пил. 61. Пристрій за п. 35, в якому канал пальника включає секцію, яка має щонайменше один наскрізний отвір для забезпечення виходу через нього вихідних газів безпосередньо в гіпс. 62. Пристрій за п. 35, в якому канал пальника виконаний в основному звивистої форми. 63. Пристрій за п. 35, в якому корпус має в основному прямокутний поперечний переріз. 64. Пристрій за п. 63, в якому довжина поперечного перерізу становить приблизно 16 футів. 65. Пристрій за п. 35, в якому канал пальника включає множину каналів, розташованих один поблизу одного, при цьому число каналів пропорційне ширині корпусу. 66. Спосіб кальцинування гіпсу, який включає наступні стадії: подачу гіпсу в пристрій кальцинування, нагрівання гіпсу за допомогою теплопровідності за допомогою звивистого каналу пальника, що проходить від зовнішнього пальника через гіпс і що закінчується біля нижньої стінки пристрою, пропускання вихідного газу через подушку псевдозрідження, і псевдозрідження і додаткове нагрівання гіпсу за допомогою перенесення тепла за рахунок конвекції за допомогою пропускання по суті всіх відпрацьованих газів через гіпс. 67. Спосіб за п. 66, який додатково включає: відкривання переливного клапана для забезпечення виходу псевдозрідженого гіпсу через нього, коли температура гіпсу досягає приблизно 300 °F. 68. Спосіб за п. 66, який додатково включає: видалення і перемішування частин гіпсу, що застоялися, поблизу нижньої стінки за допомогою змішувального механізму. Даний винахід належить до високоефективного способу і пристрою для кальцинування гіпсу і/або сушіння гіпсу. Кальцинування гіпсу включає перетворення двоводного сульфату кальцію за допомогою нагрівання в напівгідросульфат кальцію, краще відомий 7 як штукатурний гіпс. Відомі способи і пристрої кальцинування мають різні форми. Традиційно, кальцинування гіпсу виконують у великому казані, що має потовщене куполоподібне дно, на яке направляють полум'я газу, що спалюється, при цьому казан і полум'я пальника поміщені у прийнятну вогнетривку структуру. Звичайно є сполучена гаряча шахта, в яку подають кальцинований матеріал. Казан повинен витримувати температури в діапазоні 2000-2400°F, тому потрібна стальна плита, що дорого коштує, для вогневого простору на куполоподібному дні, яка звичайно має товщину 1 3/4 дюйми. У патенті США №3 326 509 розкритий цей тип конструкції. Цей підхід має декілька недоліків, таких як екстремально високі втрати гарячих газів пальника і пов'язана з цим оболонка з вогнетривкої цегли, яка при необхідності ремонту або припинення роботи казана вимагає спочатку тривалого періоду охолоджування. Інші казани для кальцинування вказаного вище типу включають додаткові конструкції заглибного спалення, де вихідні гази з пальників, які живляться газом, випускаються безпосередньо у вміст казана. У цьому випадку газове полум'я ударяється безпосередньо в матеріал, що підлягає кальцинуванню, і є підвищена імовірність утворення так званого обпаленого «намертво» матеріалу, тобто нерозчинного ангідриту. У патентах США №№4 176 157 і 4 238 238 розкритий підхід цього типу. Додатково до цього, інші казани для кальцинування згідно з рівнем техніки включають ряди поперечних труб пальників, які проходять звичайно горизонтально по всьому казану, забезпечуючи напрямні гарячих газів всередину вогнетривкої структури і навколо казана додатково через труби і тим самим через вміст казана для його додаткового нагрівання. У патентах США №№3 307 915 і 4 163 390 розкритий цей тип конструкції казана. Є також горизонтально вирівняні обертові структури кальцинування; в патенті США №3 871 829 розкритий цей підхід. Крім вказаних вище конструкцій казана, в яких звичайно використовується вогнетривка структура, що дорого коштує, є також казани без вогнетривких матеріалів з використанням принципу заглибного згоряння, включаючи казани, які мають допоміжну структуру тягових труб, що оточують основну трубу пальника для зменшення утворення обпаленого намертво нерозчинного ангідриту. Конструкція цього типу розкрита в патенті США №4 626 199. Додатково до цього, є так звані конічні казани без вогнетривких матеріалів з різними типами систем нагрівання з заглибним згорянням, пов'язаних знову з очікуваним ризиком утворення нерівномірного штукатурного гіпсу і обпаленого намертво матеріалу. Такі конічні конструкції казанів розкриті в патентах США №№4 629 419 і 4 744 961. Більш пізні модифікації казанів для кальцинування включають так звані конструкції форсованих пальників, включаючи електричні форсовані стержні для кальцинування, дивись патент США №4 744 963, і конструкції форсованих газових пальників, що використовуються як допоміжні нагрівники до звичайних конструкцій казанів з вогнетривким матеріалом. 89951 8 У патентах США №№5 743 954 і 5 927 968 розкриті спосіб і пристрій для безперервного кальцинування гіпсового матеріалу в казані без вогнетривкого матеріалу, що переважно нагрівається за допомогою декількох рядів окремих заглиблених трубних витків, при цьому кожен виток працює всередині спеціальної зони кальцинування всередині казана. Даний винахід забезпечує пристрій для кальцинування гіпсу, що містить корпус з нижньою стінкою, відкритим верхом і множиною бокових стінок, що проходять між нижньою стінкою і відкритим верхом. До корпусу прикріплена оправка для прийому сирого гіпсу з джерела і передачі гіпсу в корпус. Пристрій додатково включає щонайменше один пальник, сполучений з корпусом і призначений для спалення суміші палива з повітрям для нагрівання гіпсу. Щонайменше один звивистий канал пальника проходить від пальника через корпус і закінчується через верхню поверхню опорного настилу, призначеного для утримування гіпсу в корпусі. Гіпс спочатку нагрівається за допомогою перенесення тепла за рахунок теплопровідності з каналу пальника, а потім нагрівається відпрацьованим газом, який повторно подається в гіпс з дна пристрою. Відпрацьований газ забезпечує псевдозрідження гіпсу як частину процесу кальцинування. Пристрій може включати змішувальний механізм, призначений для забезпечення хорошого псевдозрідження порошкового гіпсу. Пристрій призначений для запобігання каналізуванню відпрацьованого газу через гіпс, що запобігає утворенню мертвих зон в гіпсі і запобігає збиранню гіпсу на поверхні опорного настилу для гіпсу. Змішувальний механізм включає змішувальну раму і множину змішувальних елементів, прикріплених до неї. Змішувальний механізм призначений для перемішування гіпсу поблизу опорного настилу, коли змішувальна рама здійснює зворотно-поступальне переміщення з першого положення у друге положення. Змішувальна рама має щонайменше один поворотний опорний важіль, який сполучений з можливістю повороту з пристроєм кальцинування на одному кінці і з рамою на іншому кінці, так що рама гойдається навколо осі повороту, коли приводиться в рух. Виконавчий важіль проходить через бокову сторону корпуса для забезпечення механічного з'єднання між виконавчим механізмом і змішувальною рамою. Спосіб кальцинування гіпсу включає подачу гіпсу в пристрій кальцинування. Гіпс спочатку нагрівають за допомогою теплопровідності за допомогою звивистого каналу пальника, що проходить від зовнішнього пальника через гіпс і що закінчується через поверхню опорного настилу для гіпсу. Відпрацьований газ направляють через подушку псевдозрідження для псевдозрідження гіпсу і додаткового нагрівання гіпсу за допомогою конвекції при проходженні відпрацьованого газу через гіпс, і випускають через верх пристрою. Інші застосування даного винаходу випливають для фахівців в даній галузі техніки з подальшого опису найкращої практичної реалізації винаходу з посиланнями на прикладені креслення. 9 На кресленнях зображено: Фіг.1 - високоефективний пристрій кальцинування, в ізометричній проекції; Фіг.2 - частковий розріз псевдозрідженого шару для показу шарів подушки псевдозрідження, в ізометричній проекції в збільшеному масштабі; Фіг.3 - змішувальний механізм, в ізометричній проекції; Фіг.4 - пристрій, згідно з Фіг.1, з каналом пальника в невстановленому положенні; Фіг.5 - пристрій, згідно з Фіг.1, з множиною панелей доступу, прикріплених до нього; Фіг.6 - пристрій кальцинування, згідно з Фіг.1, з позначеним стрілками шляхом проходження відпрацьованого газу, в ізометричній проекції. На Фіг.1 показаний пристрій 10 для кальцинування гіпсу. Корпус 12 включає нижню стінку 14, відкритий верх 16 і множину бокових стінок 18, що проходять між нижньою стінкою 14 і відкритим верхом 16. На корпусі 12 розташована вхідна оправка 20 для прийому роздрібненого або синтетичного сирого гіпсу з джерела (не зображено) і передачі гіпсу в корпус 12. З корпусом 12 сполучений щонайменше один пальник 22. Пальник 2 призначений для спалення суміші палива з повітрям, що подаються каналом 24 для стислого повітря і каналом 26 для палива. Пальник 26 може бути будь-якого типу, відомого для фахівців в даній галузі техніки, але звичайно такого, що спалює паливо на основі вуглеводнів. Нагрітий вихідний потік з пальника 22 проходить щонайменше через один звивистий канал 28 пальника, який проходить через опорний настил 23 для гіпсу поблизу нижньої стінки 14 корпусу 12. Гарячий вихідний потік з пальника 22 використовується для нагрівання гіпсового матеріалу до приблизно 300°F. Відомим чином процес нагрівання перетворює гіпс в напівгідрат сульфату кальцію, або штукатурний гіпс. Як альтернативне рішення, процес нагрівання може просто нагрівати вологий синтетичний гіпс до бажаної температури, звичайно нижче 300°F, для сушіння надмірної вологи у вологому синтетичному гіпсі для подальшого кальцинування в окремому процесі. Як альтернативне рішення, процес нагрівання може забезпечувати виконання процесів сушіння і кальцинування в одному і тому ж казані. Канал 28 пальника переважно включає подовжену лінійну частину 30, що проходить від пальника 22. Лінійна частина збільшує термін служби каналу 28 пальника. Тобто, якби полум'я з пальника 22 ударялося в каналі 28 в зігнуту або відігнуту частину, то полум'я перегрівало б бокову стінку каналу, викликаючи високі напруження, які скорочували б термін служби каналу 28. Однак, за рахунок присутності подовженої лінійної секції 30 пальника (яка може мати довжину близько 15-20 футів в комерційній установці), полум'я пальника не ударяється безпосередньо в канал пальника, оскільки полум'я перетворюється вздовж довжини секції 30 в гарячі вихідні гази. Важливо, що канал 28 пальника включає множину зігнених секцій 32 для з'єднання лінійних частин 30, 31, 32 з утворенням звивистої форми. Канал 28 пальника може включати щонайменше одну секцію 34 зменшено 89951 10 го діаметра для забезпечення збільшеної швидкості вихідного потоку для поліпшення ефективності перенесення тепла каналу 28. Температура вихідного потоку знижується пропорційно відстані, що проходить від пальника 22, тому можна збільшувати швидкість для підтримки відповідного коефіцієнта перенесення тепла. Канал 28 пальника може також включати частину 36 з множиною каналів, в якій утворена множина каналів 38 відносно невеликого діаметра, сполучених з відносно великими одиничними частинами 32 каналу. Канали 38 меншого діаметра забезпечують велику площу поверхні при заданій ефективній площі потоку і тим самим збільшують перенесення тепла в порівнянні з великим каналом 32. Частини 36 з множиною каналів можуть бути сполучені з одиничними частинами 32 каналу за допомогою різних засобів, відомих для фахівців в даній галузі техніки, таких як зварювання, паяння твердим припоєм, пресова посадка, механічні кріпильні засоби і т.д. Канал 28 пальника може бути сполучений з пальником 22 через фланець 40 з множиною різьбових кріпильних елементів 42. Аналогічним чином, канал 28 пальника може бути сполучений на вихідному кінці 44 з вихідним каналом 46, який проходить через опорний настил 23. Канал 28 пальника може бути приєднаний до вихідного каналу 46 через фланець 48 з множиною різьбових кріпильних елементів 50. Канал пальника може містити секцію, яка має щонайменше один наскрізний отвір для забезпечення виходу через нього відпрацьованих газів безпосередньо в гіпс. Канал пальника може містити множину каналів, розташованих один поблизу одного, при цьому число каналів пропорційне ширині корпусу. База 52 псевдозрідження, показана на Фіг.1, 2, 4 і 6 (найкраще на Фіг.2), може бути розташована в нижній частині корпусу 12 для прийому вихідного потоку з каналу 28. База 52 псевдозрідження має множину бокових стінок 53, що проходять вгору від дна 55. База 52 псевдозрідження може мати подушку 54 псевдозрідження, розташовану над дном 55 бази 52 псевдозрідження. Подушка 54 псевдозрідження утворює щонайменше частину опорного настилу 23 корпусу 12. Подушка 54 псевдозрідження призначена для утримування гіпсового продукту в нижніх частинах корпусу 12 і рівномірного розподілу вихідного потоку при його проходженні з бази 52 псевдозрідження безпосередньо в гіпс. База 52 псевдозрідження забезпечує аерацію, перемішування забезпечує хороше псевдозрідження особливо клейких порошків, які інакше не піддаються псевдозрідженню. Подушка 54 псевдозрідження включає множину крізних отворів 57, які забезпечують проходження вихідного потоку через них. У подушці 54 псевдозрідження виконаний отвір 59 для забезпечення проходження каналу 46 (дивись Фіг.1) через нього і доставки вихідного потоку до бази 52 псевдозрідження. Між зовнішніми пластинами 56, 58 розташований щонайменше один пористий шар 60, утворений з пористої волоконної мати або сплетеного нержавіючого стального середовища. Проміжний шар 60 середовища може бути виготовлений зі спресованого кварцового волокна, витканої з нержавіючої сталі сітки 11 або аналогічних матеріалів для псевдозрідження, відомих для фахівців в даній галузі техніки, що витримують високі температури відпрацьованого газу. Перфоровані пластини 56, 58 найбільш переважно виконані з металу, такого як нержавіюча сталь або т.п. Подушка 54 псевдозрідження призначена для пропускання дифузного відпрацьованого газу у вигляді пузирчиків через загалом рівномірно розподілені отвори 57 перфорованої пластини 56. Однією перевагою використання сплетеного середовища 60 з нержавіючої сталі є те, що перфоровані пластини 56, 58 необхідні лише для забезпечення опори і захисту середовища від проколювання. Змішувальний механізм 62, показаний на Фіг.1, 3, 4 і 6 (найкраще на Фіг.3), може бути розташований безпосередньо над подушкою 54 псевдозрідження. Змішувальний механізм 62 включає змішувальну раму 64, що має пару бокових балок 65. Змішувальна рама 64 має множину змішувальних елементів 66, сполучених зі змішувальною рамою 64, для перемішування гіпсового продукту поблизу подушки 54 псевдозрідження на опорному настилі 23. В одному варіанті виконання змішувальні елементи 66 можуть набувати форми перехресних стержнів. Змішувальний механізм 62 локально перемішує нагрітий гіпсовий продукт, коли змішувальна рама 64 приводиться в рух. Щонайменше один поворотний опорний важіль 68 з'єднує з можливістю повороту змішувальну раму 64 з корпусом 12 (дивись Фіг.1). З'єднання з корпусом 12 може бути утворене за допомогою кутикової пластини 70, прикріпленої до корпусу 12 відповідним чином, таким як зварювання або механічне кріплення і т.д. Опорний важіль 68 може бути прикріплений до кутикової пластини 70 через різьбовий кріпильний елемент 72 або т.п. Поворотний опорний важіль 68 найбільш переважно є тросом або аналогічною структурою для забезпечення простим чином гойдального руху змішувальної рами 64 навколо загальної осі повороту, коли змішувальна рама 64 приводиться в рух. У даному винаході передбачені схеми поперемінного руху змішувальної рами 64. Наприклад, фахівець в даній галузі техніки може легко зрозуміти, як можна приводити в рух змішувальну раму 64 з вертикальною, горизонтальною або дуговою схемою або в будь-якій їх комбінації. Джерело енергії приведення в рух, таке як електродвигун або пневматичний повітряний циліндр 74, може бути сполучене зі змішувальною рамою 64 через виконавчий важіль 76. Ущільнення 78, що розширяється, сполучене з виконавчим важелем 76 і корпусом 12 (не зображений на Фіг.2) для запобігання витоку гіпсового матеріалу з корпусу 12 навколо виконавчого важеля. Ущільнення 78 розширяється і стискається при русі виконавчого важеля між першим і другим положеннями при гойданні змішувальної рами 64. Як альтернативне рішення, виконавчий механізм 76 може бути сполучений з механічними важільними з'єднаннями (не зображені), які проходять від джерела енергії приведення в рух (не зображене), розташованого у верху корпусу 12, вниз до змішувальної рами 64, як відомо для фахівців в даній галузі техніки. Ущі 89951 12 льнення 78 може бути виготовлене з будь-якого відповідного матеріалу, який може витримувати температури більше 300°F і тиск до 10 фунт-сила на квадратний дюйм. Як показано на Фіг.1, переливна труба 80 сполучена з можливістю проходження текучого середовища з корпусом 12 для забезпечення виходу обробленого гіпсу з корпусу 12 в переливну трубу 80. Переливний клапан 82 сполучений з переливною трубою 80 для запобігання виходу гіпсу з корпусу 12 перед нагріванням до заданого стану. Розвантажувальний вихід 84 включає розвантажувальний клапан 86, який забезпечує вибіркове спорожнення вмісту корпусу 12. Клапани 82, 86 можуть бути будь-якого типу, відомого для фахівців в даній галузі техніки, але більш переважно є клапанами, що включаються електрично або пневматично. Як показано на Фіг.4, опора 88 каналу сполучена з можливістю ковзання з корпусом 12 для опори каналу 28 пальника під час установлення. Опора 88 призначена для ковзання між зовнішнім положенням щонайменше частково поза корпусом 12 (не зображений на Фіг.4) і положенням установлення всередині корпусу 12. Опора 88 каналу утримує канал під час установлення і видалення з корпусу 12. Опора 88 включає пару бокових рейок 90, 92, сполучених з можливістю ковзання з елементами 91 ковзання, виконаними на паралельних стінках 18 корпусу 12. Множина поперечних стержнів 94 проходить між боковими рейками 90, 92 для забезпечення опорної поверхні для каналу 28 пальника. Корпус 12 включає бокову панель 96, призначену для відкривання під час установлення каналу 28 пальника. Множина зв'язок 97 структурно з'єднують бокові стінки 18, коли корпус 12 заповнений гіпсом. Зв'язки 97 можна приварювати або прикріпляти за допомогою звичайних засобів. Як показано на Фіг.5, пристрій 10 включає панелі 98 доступу, розташовані на стороні корпусу 12, для забезпечення технічного обслуговування внутрішніх елементів, таких як пальник 22 і канал 28 і т.д. Знімна камера 100 розташована над відкритим верхом 16 корпусу 12 і призначена для забезпечення доступу до нього для технічного обслуговування внутрішніх елементів корпусу 12. Колектор 12 для пилу може бути розташований над знімною камерою 100 для збору частинок гіпсового пилу і зворотної подачі частинок в корпус 12 для кальцинування. Колектор 102 для пилу може включати множину змінних фільтрів 104. Фільтри 104 можуть бути будь-якого бажаного типу, такі як круглі патронні фільтри, рукавні фільтри або т.п. Фільтри 104 можна періодично очищати за допомогою переривчастого нагнітання повітря через сторону, протилежну стороні, де збирається пил, або за допомогою струшування, як відомо фахівцям в даній галузі техніки. Вихідна труба 106 забезпечує видалення відпрацьованих газів з пристрою 10 після видалення частинок гіпсового пилу за допомогою фільтрів 104. При роботі гіпсовий порошок подається у вхідну оправку 20 для заповнення корпусу 12. Повітря і паливо подаються за допомогою каналів 24, 26, відповідно, в пальник 22. У пальнику 22 спалюєть 13 ся суміш повітря з паливом і створюються гарячі вихідні гази, які проходять в напрямі стрілок, показаних на Фіг.6. Вихідні гази проходять через звивистий канал 28 пальника в базу 52 псевдозрідження. З бази 52 псевдозрідження відпрацьовані гази проходять горизонтально і потім вгору через подушку 54 псевдозрідження, розташовану над базою 52. Подушка 54 псевдозрідження розподіляє відпрацьовані гази рівномірно в гіпсовому продукті, так що нагріті відпрацьовані гази рівномірно розподіляються в ньому. Зовнішня поверхня каналу 28 пальника забезпечує тепло для гіпсу за допомогою передачі тепла за допомогою теплопровідності. Таким чином, гіпсовий продукт нагрівається як при проходженні вихідних газів через канал 28 пальника, так і газом, що проходить через гіпс, після його проходження через подушку 54 псевдозрідження. Даний винахід забезпечує підвищену ефективність палива в порівнянні з рівнем техніки, оскільки спосіб подвійного нагрівання витягує максимальну кількість тепла з вихідних газів і передає його гіпсу. Вихідні гази проходять вгору через знімну камеру 110, що дозволяє відділяти деякі частинки гіпсу від вихідного потоку і направляти зворотно в корпус 12. Колектор 102 для пилу очищає завислі частинки гіпсу з вихідних газів перед виходом відпрацьованих газів через вихідну трубу 106. Частинки гіпсу можна періодично збивати з патронів (або рукавів) фільтрів колектора зворотно в шар гіпсу. Переважно передбачений змішувальний механізм 62 для забезпечення хорошого псевдозрідження за допомогою запобігання проходженню 89951 14 відпрацьованих газів безпосередньо через порошковий гіпс. Природний гіпс звичайно містить тонкий порошок, який може бути дуже липким для досягнення гарного псевдозрідження без перемішування. Змішувальний механізм 62 працює за допомогою гойдання між першим і другим положеннями для локального перемішування гіпсу і зіскрібання його з подушки 54 псевдозрідження. Пристрій 10 кальцинування має високу ефективність, оскільки по суті все тепло, що створюється пальником 22, використовується для нагрівання гіпсу і не втрачається за рахунок процесу відведення відпрацьованих газів. Температура відпрацьованих газів, що покидають гіпсовий продукт, становить приблизно 300°F, яка приблизно є температурою, необхідною для обробки гіпсу в штукатурний гіпс. Синтетичний гіпс, який виготовляється зі стандартним розміром частинок, може не перемішуватися для забезпечення хорошого псевдозрідження. Хоч вище наведений докладний опис декількох різних варіантів виконання винаходу, потрібно розуміти, що правовий об'єм винаходу визначається прикладеною формулою винаходу. Докладний опис потрібно розглядати лише як приклад, і він не розкриває всі можливі варіанти виконання винаходу, оскільки опис всіх можливих варіантів виконання був би непрактичним, якщо не неможливим. Можлива реалізація різних варіантів виконання з використанням поточної технології або технології, заснованої на даних даної заявки, які входять в об'єм винаходу, що визначається формулою винаходу. 15 89951 16 17 Комп’ютерна верстка А. Рябко 89951 Підписне 18 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and apparatus for calcining gypsum

Автори англійськоюBolind Michael L., Porter Michael J., Dandas Warner J., Nelson Christopher R., Deodhar Subhash

Назва патенту російськоюСпособ и устройство для кальцинирования гипса

Автори російськоюБолинд Майкл Л., Портер Майкл Дж., Дандас Уорнер Дж., Нельсон Кристофер Р., Деодхар Субхаш

МПК / Мітки

МПК: C04B 11/036, F27B 1/22, C04B 11/028

Мітки: пристрій, гіпсу, спосіб, кальцинування

Код посилання

<a href="https://ua.patents.su/9-89951-sposib-i-pristrijj-dlya-kalcinuvannya-gipsu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для кальцинування гіпсу</a>

Попередній патент: Ручний ін’єкційний пристрій

Наступний патент: Зв’язувальна композиція, спосіб зв’язування волокон та скловолокнистий матеріал

Випадковий патент: 1-метил-3-метиламіномалеїнімід, який має ростостимулюючу дію на ранніх стадіях пророщення насіння та спосіб його добування