Спосіб виробництва тригідрату оксиду алюмінію за способом байєра шляхом вилуговування бокситу з етапом попередньої декремнізації

Формула / Реферат

1. Спосіб виробництва тригідрату оксиду алюмінію шляхом вилуговування бокситу за технологією Байєра, який включає:

(a) подрібнення бокситу,

(b) попереднє знекремнювання подрібненого бокситу шляхом контактування його з водним натрієвмісним розчином,

(c) обробку подрібненого бокситу після попереднього знекремнювання шляхом контактування його з розчином алюмінату натрію з утворенням суспензії, яка містить подрібнений боксит, водний натрієвмісний розчин та розчин алюмінату натрію, обробку утвореної суспензії з вилученням нерозчинних залишків з розчину алюмінату натрію і одержання фракції суспензії без нерозчинних залишків як маточного розчину,

(d) кристалізацію маточного розчину, за допомогою якої тригідрат оксиду алюмінію осаджують, і одержують розчин алюмінату натрію без осадженого тригідрату оксиду алюмінію як відпрацьований розчин, який відрізняється тим, що водний натрієвмісний розчин, який використовують для попереднього знекремнювання, одержують змішуванням водного розчину гідроксиду натрію і алюмінатного розчину процесу Байєра, а водний розчин гідроксиду натрію одержують розчиненням додаткової каустичної соди у воді, причому водний натрієвмісний розчин обробляють таким чином, що концентрація каустику в ньому становить від 60 до 220 г/л в перерахунку на Na2О, а масовий вміст карбонатів, сульфатів або сульфітів, виражений у відсотках від концентрації каустику, складає менше половини масового вмісту відповідних домішок у відпрацьованому розчині.

2. Спосіб за п. 1, який відрізняється тим, що водний натрієвмісний розчин має масовий вміст хлоридів, виражений у відсотках до концентрації каустику, менший половини відповідного вмісту хлоридів у відпрацьованому розчині.

3. Спосіб за п. 1, який відрізняється тим, що попереднє знекремнювання проводять з використанням аліквоти відпрацьованого розчину, з якого було вилучено більшість або всі домішки.

4. Спосіб за п. 1, який відрізняється тим, що додаткову каустичну соду додають для компенсування втрати каустичної соди у процесі Байєра.

5. Спосіб за п. 1, який відрізняється тим, що водний натрієвмісний розчин, який додатково містить промивний розчин, вводять в точці введення водного натрієвмісного розчину, призначеного для попереднього знекремнювання.

Текст

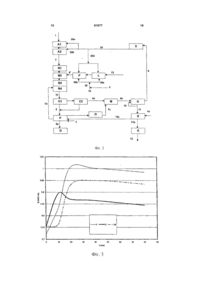

1. Спосіб виробництва тригідрату оксиду алюмінію шляхом вилуговування бокситу за технологією Байєра, який включає: (a) подрібнення бокситу, (b) попереднє знекремнювання подрібненого бокситу шляхом контактування його з водним натрієвмісним розчином, (c) обробку подрібненого бокситу після попереднього знекремнювання шляхом контактування його з розчином алюмінату натрію з утворенням суспензії, яка містить подрібнений боксит, водний натрієвмісний розчин та розчин алюмінату натрію, обробку утвореної суспензії з вилученням нерозчинних залишків з розчину алюмінату натрію і одержання фракції суспензії без нерозчинних залишків як маточного розчину, C2 2 UA 1 3 Контроль за вмістом кремнію, присутнього в алюмінатному розчині, має за мету запобігти утворенню накипу в трубопроводах технологічної лінії і досягти необхідної чистоти отриманого тригідрату. В залежності від різновиду бокситу, що обробляється, цей контроль має бути більш або менш пильним. Як це не дивно, але у випадку використання бокситів з невеликим вмістом кремнію здійснення цього контролю викликає найбільші труднощі. Перший варіант здійснення знекремнювання передбачає обробку всієї маси розчину. її проводять відразу після вилуговування бокситу з витримкою у часі, достатньою для того, щоб кількість розчиненого кремнію досягла рівня перенасичення, внаслідок чого починається знекремнювання шляхом випадіння кремнієвих сполук і їх вміст у розчині знижується до прийнятного рівня якраз перед відокремленням нерозчинних фракцій. Можливо також ввести у розчин, ще до початку обробки бокситу, зародки кристалізації, як це описано, наприклад, у патенті US 6 086 834 (ALCAN), який передбачає пропускання розчину крізь шар суміші піску та содаліту, або, відповідно до заявки FR 03 11909 (ALUMINIUM PECHINEY), ввести до розчину сполуку на основі кальцію, що містить, зокрема, гідрогранати, причому введення її здійснити вище за потоком від теплообмінників. Другий варіант знекремнювання, який може називатися попереднім знекремнюванням, передбачає попередню, до введення у контакт із розчином алюмінату, обробку подрібненого бокситу лужним розчином. У патентах US З 481 705, AU 0 474 596 та US 4 426 363 зазначено, що таким лужним розчином може бути розчин гідроксиду натрію або розчин гідроксиду калію, або навіть частина самого алюмінатного розчину, що використовується у технології Байєра. На практиці, використання саме останньої є найбільш зручним та дешевим. Невеличку частину розчину після декомпозиції відокремлюють і подають на етап мокрого подрібнення бокситу. Кремній, присутній у бокситі, розчиняється і рівень перенасичення досягається дуже швидко. Продукти, що називаються DSP (dessillication products), випадають і вилучаються пізніше, разом з нерозчинними фракціями після обробки бокситу. Таким чином, попереднє знекремнювання дозволяє обробляти безпосередньо складові бокситу на вході до технологічного ланцюга, але, на відміну від першого варіанту знекремнювання, воно не дозволяє ефективно і оперативно вирішувати задачу зниження вмісту кремнію у певному місці технологічного ланцюга. Через це при здійсненні способу Байєра найчастіше використовують обидві технології. Винахід, що заявляється, спрямований на удосконалення процесу попереднього знекремнювання. Попереднє знекремнювання може розглядатися як запобіжний захід, який вживають на вході до технологічного ланцюга Байєра. Втім, така обробка буде ефективною лише за умови, що розчин перед декомпозицією не набуде критичної концентрації розчиненого кремнію, а саме - співвідношення кремній/каустична сода близького до 0,7% 91977 4 для виробництв, де концентрація акустичної соди складає приблизно 155г/л (ми покажемо далі, як це співвідношення виглядатиме для критичних масових значень каустичної соди "%" та SiO2 "%"), що дозволяє контролювати чистоту тригідрату алюмінію. Було встановлено, що попереднє знекремнювання, рекомендоване певними джерелами з рівня техніки, незважаючи на декларовану ефективність, не дозволяє за певних умов підтримувати в розчині прийнятно низьку концентрацію розчиненого кремнію. Оптимальне знекремнювання полягала б у трансформації всіх розчинних кремнієвих сполук бокситу (каоліну, наприклад) у найбільш стійку в умовах вилуговування форму DSP. Таким чином, концентрація кремнія у розчині на виході була б щонайбільше еквівалентною розчинності DSP (критичний рівень розчинністі між 0,5 та 0,9% в залежності від умов обробки). Між тим, у статті "Effect of Predesillication and Digestion Conditions on Silica Level in Bayer Liquor -Light Metals 2004 TMS, 2004" автори (E.Tizon, Ph. Clerin, B. Cristol) доводять, що начебто нерозчинні продукти DSP, які утворюються при знекремнюванні, не є цілком стабільними в умовах вилуговування, особливо якщо брати до уваги час обробки (від 6 до 10 годин); отже, їх розчинення в ході обробки може спричинити врешті решт до підвищення вмісту кремнію у розчині. Звідси можна зробити висновок, що за певних умов попереднє знекремнювання у такому вигляді, як його зараз застосовують, не спроможне забезпечити контрольований вміст кремнію у розчині після вилуговування. Було також доведено, що розчинність продуктів DSP суттєво збільшується в умовах збільшення концентрації алюмінію. Отже, зниження ефективності попереднього знекремнювання здатне спричинити до виробничих втрат на етапі вилуговування (обмеження концентрації алюмінію через підвищену концентрацію кремнію). Заявник прагнув розробити спосіб ефективного знекремнювання, який дозволяв би зменшити розчинність продуктів DSP і одночасно забезпечував би максимальну трансформацію кремнієвих сполук у форму DSP. Першим об'єктом винаходу є спосіб виробництва тригідрату оксиду алюмінію шляхом вилуговування бокситу відповідно до технології Байєра, який передбачає введення подрібненого бокситу в контакт із розчином алюмінату натрію, утворення внаслідок такого контакту суспензії і подальшу її обробку з метою відокремлення нерозчинних залишків від розчину алюмінату натрію, який в подальшому піддають декомпозиції і після відокремлення три гідрату оксиду алюмінію, що випав внаслідок декомпозиції, повертають у процес як лужний розчин; при цьому здійснюють операцію знекремнювання, в ході якої подрібнений боксит ще до обробки лужним розчином вводять у контакт із водним натрійвмісним розчином, отриманим, відповідно до винаходу, принаймні частково, з технологічного ланцюга Байєра і обробленим таким чином, що його концентрація становить від 60г/л Na2O до 220г/л Na2O при масовому вмісті 5 карбонатів, сульфатів та сульфітів, позначеному у відсотках до каустичної соди, меншим за половину вмісту відповідних домішок у розчині після декомпозиції. Масовий вміст карбонатів, а також сульфітів або сульфатів зазначається незалежно від асоційованих катіонів. Наприклад, вміст карбонатів може бути зазначений у масових одиницях SO3 на одиницю об'єму. Перерахований на концентрацію лугу, виражену в одиницях маси Na2O на одиницю об'єму, він буде виражений як критичний % SO3. Так само вміст сульфітів або сульфатів може бути виражений через одиниці маси SO3 на одиницю об'єму. Перерахований на концентрацію лугу, виражену в одиницях маси Na2O на одиницю об'єму, він буде виражений як каустичний % SO3. Концентрація карбонатних, сульфітних або сульфатних домішок у розчинах Байєра залежить від різновиду бокситу, що обробляється. Через це важко визначити критичні значення концентрації через абсолютні величини. Важливо уникати наявності цих домішок або принаймні суттєво зменшувати їх вміст на тому етапі процесу Байєра, де вони виявляються особливо шкідливими. Зазвичай, для процесу Байєра, де розчин після декомпозиції критично містить 12% SO3 та 2% SO3, вміст домішок у водному розчині лугу, який використовується для попереднього знекремнювання, повинен складати для карбонатів менше 6% SO3 та менше 1% SO3 для сульфатів або сульфітів. Детально вивчаючи численні продукти, які випадають в ході попереднього знекремнювання, заявник на свій подив встановив, що серед DSP продуктів ті, які належать до содалітів, мали зовсім не таку велику стійкість, як твердить науковотехнічна література. Так, заявник мав, зокрема, змогу констатувати, що содаліти мали тим більшу стійкість, чим менше вони містили іонів карбонатного, сульфатного або сульфітного типу, але більше іонів алюмінатів. Утворені содаліти можуть бути представлені такою загальною формулою: Na2O 2SiO2 Al2O3 1/3(Na2Y) де Υ може бути СО3-2, SO3-2 або 2Сl- чи 2AL(OH)4Одному молю кремнію відповідає одна шоста молю Na2Y, яка поводить себе подібно "клітці", що утримує іон карбонату, сульфату або сульфіту, або також два іони хлоридів чи алюмінатів. Заявник констатував, що стабільність содалітів під час вилуговування суттєво залежить від природи іонів, присутніх у водному розчині на етапі попереднього знекремнювання і захоплених "клітками" Na2Y. Содаліти, які мають іони алюмінатів, є найбільш стійкими. Содаліти з іонами карбонатів та/або суліфітів і сульфатів є найменш стійкими. Іони хлоридів, хоча і не так суттєво, також негативно впливають на стабільність содалітів під час обробки. Відповідно до винаходу, на етапі знекремнювання бажано використовувати водний розчин, у якому вміст хлоридів також менший за половину вмісту хлоридів у розчині після декомпозиції. Вміст хлоридів може бути зазначений у масових одиницях СІ на одиницю об'єму. У перерахуванні на 91977 6 концентрацію лугу, виражену через масовий вміст Na2O на одиницю об'єму, критичним для водного розчину буде вміст СІ 2%, оскільки у розчині після декомпозиції критичний вміст СІ складає 4%. Розчин алюмінатів має у технологічному ланцюгу Байєра майже однаковий вміст домішок (SO3, CO3, СІ) на різних етапах процесу (до вилуговування, після вилуговування або після розведення). Зміна цих показників у часі може пояснюватись змінами у якості бокситів (головне джерело внесення домішок) або змінами у кількості втраченої розчиненої соди (головний шлях евакуації домішок з технологічного ланцюга). Щотижневий контроль найчастіше є достатнім для відстежування змін у вмісті домішок, оскільки на кожному окремому виробництві останній змінюється у часи лише у незначній мірі. До цього часу, водний натрійвмісний розчин, який використовували для попереднього знекремнювання, отримували шляхом вилучення частини розчину алюмінату після декомпозиції. Відповідно до винаходу, водний натрійвмісний розчин для здійснення попередньої декомпозиції отримують, принаймні частково, шляхом вилучення частини розчину з технологічного ланцюга Байєра та її обробки з метою зменшення вмісту домішок типу карбонатів, сульфатів, сульфітів та хлоридів у порівнянні із вмістом цих домішок у розчині алюмінату, що проходить по технологічному ланцюгу. Такою частиною може бути частина розчину після декомпозиції, оброблена з метою вилучення частини домішок, або частина розчину алюмінату, що має малий вміст каустику, зокрема розчину після промивання шламу, до якого додають гідроксид натрію аби отримати достатній вміст каустику, приблизно від 60г до 220г/л Na2O. Якщо для отримання водного розчину соди, призначеного для попереднього знекремнювання, використовують частину розчину після декомпозиції, останній звільняють від надлишку домішок, а саме - карбонатів, сульфатів, сульфітів, а іноді і хлоридів, шляхом спеціальної очистки: мембранної фільтрації або преципітації. Водний розчин для попереднього знекремнювання може бути також сумішшю водного розчину гідроксиду натрію та розчину алюмінату, вилученного з технологічного ланцюга Байєра на етапі, де вміст домішок є мінімальним. Водний розчин гідроксиду натрію може бути приготований шляхом розчинення готового, присутнього на ринку гідроксиду натрію (далі -"чиста сода" або "нова сода") у воді їз контрольованим вмістом домішок. Така вода може бути конденсатом, отриманим на етапі випаровування або на етапі вилуговування. Це також може бути гаряча вода з котельної підприємства або просто необроблена вода. Розчин алюмінату, який використовують для змішування з водним розчином гідроксиду натрію, переважно є розчином після промивання шламу: промивною водою після першого промивання, після каустифікації або після промивки гідроксиду алюмінію ("гідрату"). Промивна вода після каустифікації соди, яку часто здійснюють з використанням промивної води після промивання шламу, має концентрацію каустичної соди від 30 до 60г/л. Ця вода має такий 7 самий критичний рівень домішок у відсотках, але концентрація каустичної соди в ній менша, ніж у розчині після декомпозиції (30-70г/л замість 160180г/л), що дозволяє обмежити сумарну кількість домішок, що надходить до процесу попереднього знекремнювання. Крім того, перевагою промивної води після каустифікації є низький вміст карбонатів у порівнянні з розчинами на інших стадіях виробництва (між 4 і 0,8 кауст. % SO3). Можна також застосовувати суміш декількох розчинів (розчину "чистої соди", натрійвмісного розчину з низьким вмістом домішок, розчину після декомпозиції та ін.) На практиці, натрійвмісний розчин, який застосовують для попереднього знекремнювання, застосовують також для мокрого подрібнення бокситу: частину відібраної кількості його подають на етап подрібнення, а другу частину вводят у перемелений боксит і отримують суспензію з високим вмістом сухої речовини, від 300 до 1500г/л. Якщо на етапі подрібнення використовують інший розчин, ніж на етапі попереднього знекремнювання, бажано, відповідно до винаходу, обирати його таким чином, аби при їх змішуванні під час знекремнювання загальний вміст карбонатів, сульфітів, сульфатів та, можливо, хлоридів, був менший за половину вмісту тих самих домішок у розчині після декомпозиції. Як правило, попереднє знекремнювання полягає у тому, щоб ввести перемелений боксит до його вилуговування у контакт з водним розчином, концентрація каустику у якому знаходиться у межах від 60 до 220г/л Na2O, a переважно - від 60 до 180г/л. Мінімальна рекомендована концентрація каустику на виході з попереднього знекремнювання становить від 60 до 140г/л Na2O, що дозволяє отримати найбільш стабільний содаліт (якщо концентрація нижча за вказану, стабільність содаліту не залежить більше від вмісту каустику). Суспензія з натрійвмісного водного розчину та подрібненого бокситу підлягає витримці протягом часу від 1 до 24 годин, переважно - від 5 до 24 годин, та температурі від 80 до 150°С. Суспензію готують таким чином, щоб вміст сухої речовини складав від 800 до 1500г/л. Якщо вміст сухої речовини є великим, для зменшення в'язкості суспензії можна додати до неї спеціальний розріджувач, наприклад - марки DREWO (ринкова назва). Якщо водний розчин для попереднього знекремнювання містить частину розчину з технологічного ланцюга Байєра, бажано, щоб концентрація сухої речовини була найвищою (в межах критичних значень в'язкості та концентрації каустику); це дозволить обмежити внесення домішок на етапі попереднього знекремнювання. В оптимальному варіанті реалізації винаходу водний розчин, який використовують для попереднього знекремнювання, отримують шляхом розчинення чистої соди у воді або технічній воді, настільки бідній на карбонати, сульфати, сульфіти та хлориди, щоб кінцеві концентрації, рекомендовані у рамках винаходу, не були перевищені. Відповідно до сучасної технології, гідроксид натрію (чиста сода), який є на ринку, додають у кількості, що компенсує втрати соди у виробничо 91977 8 му процесі (сода, що залишається у нерозчинних фракціях, які видаляють, сода у гідраті алюмінію, який виробляють, та сода у стічних водах виробництва). Гідроксид натрію зазвичай додають у розчин алюмінату, прямо чи опосередковано, на виході з етапу випарювання. Опосередковане додання гідроксиду натрію може, наприклад, здійснюватись шляхом використання промивних розчинів з апаратів, де проводять декомпозицію, або з деяких фільтрів. На стінках згаданих апаратів відкладається накип, фільтри засмічуються і періодично їх треба промивати. Для цього використовують чистий розчин гідроксиду натрію, який розчиняє шар гідратів, що відклалися, і одночасно збагачується алюмінатом. Цей розчин зазвичай додають до розчину алюмінату, найчастіше на етапі згущення випаровуванням; відповідно до винаходу, замість змішування із розчином алюмінату на зазначеному етапі промивний розчин може безпосередньо використовуватись для попереднього знекремнювання. У випадку, коли використовують гідроксид натрію, який спочатку використовували для видалення відкладень у апаратах та фільтрах, нових спосіб стає трохи менш ефективним, оскільки розчин засмічується домішками, що містяться у відкладеннях. З іншого боку, для деяких бокситів доцільно використовувати для попереднього знекремнювання розчин, в якому вміст алюмінату по відношенню до концентрації каустику (коефіцієнт Rp, розкритий у прикладі 1) був би якомога низьким, що збільшує в ході знекремнювання розчинність гібситу і таким чином дозволяє підвищити доступність каоліну і сприяти його перетворенню у стабільну фазу (приклад 2). Розчинення накипу підвищує Rp і результати будуть гіршими у порівнянні зі способом, який передбачає пряме введення чистої соди, але все ж кращими, ніж у відомому способі. Відповідно до винаходу, гідроксид натрію, у вигляді чистої соди або у складі промивних вод, вводять у технологічний ланцюг, принаймні частково, у складі розчину для попереднього знекремнювання. При цьому бажано, щоб кількість чистого натрію, необхідного для знекремнювання, відповідала кількості соди, необхідної для компенсації її втрат у технологічному процесі Байєра. На жаль, через певні обставини сумарна кількість втрат суттєво менша за кількість натрію, необхідного для знекремнювання. Незважаючи на це, оптимальний варіант реалізації винаходу може бути корисним принаймні у таких трьох випадках: 1) Вилуговування із застосуванням операції додавання гібситового бокситу ("sweetening") Якщо вилуговування в умовах підвищеного тиску включає операцію "sweetening", то всю частку бокситу, що додають у рамках цієї операції, можна піддавати попередньому знекремнюванню з використанням чистої соди. Операція sweetening, яка описана, наприклад, у патенті ЕР 0 960 069, застосовується у технології Байєра у тих випадках, коли працюють з бокситами, що містять великий відсоток моногідрату алюмінію (діаспор-бемітові боксити). У цьому випадку досягають необхідного перенасичення алюмінатного розчину шляхом 9 додаткового введення у процес бокситу з тригідратом оксиду алюмінію (гібситу), який додають після мокрого подрібнення у пульпу після обробки моногідратного бокситу в умовах підвищеної температури. В рамках винаходу, частина розчину, що іде на мокре подрібнення та попереднє знекремнювання гібситу, може бути замінена водним розчином гідроксиду натрію, отриманим шляхом розчинення чистої соди у воді з низьким вмістом карбонатів, сульфатів, сульфітів та, можливо, хлоридів. Інакше кажучи, мова йтиме про процес Байєра, де вилуговування здійснюється з операцією sweetening, тобто з доданням тригідратного бокситу, і де вся чиста сода, потрібна для компенсації втрат, надходитиме у вигляді водного розчину, що забезпечуватиме попереднє знекремнювання додаткового бокситу, тоді як розчин після декомпозиції у повному обсязі повертатиметься на операцію вилуговування основного бокситу. Застосування винаходу у виробництві, де використовується sweetening, є особливо привабливим. Спосіб, що заявляється, дозволяє досягти високих концентрацій соди та алюмінію після вилуговування, що, із свого боку, сприяє наданню стабільній фазі DSP (содаліт) розчинності, вищій за припустимий рівень кремнію на виході після вилуговування. Зменшуючи кількість шкідливих домішок, здатних забруднити содаліт, отримують більш стійку DSP після вилуговування, а відповідно - більш низький рівень кремнію у розчині. 2) Встановлення нового обладнання для вилуговування у вже існуючі установки Якщо на вже працюючому виробництві встановлюють нове обладнання для вилуговування, особливо обладнання, здатне забезпечити високий вихід продукту завдяки високим концентраціям соди та алюмінію (а одночасно - і кремнію), виникає можливість здійснювати на новій лінії попереднє знекремнювання з використанням чистої соди та промивних вод з установки. 3) Тимчасове використання на старих установках Спосіб, що заявляється, може періодично і тимчасово (наприклад, протягом тижня) використовуватись в умовах старого виробництва, де вилуговування здійснюється звичайним чином (в одному режимі) або більш складним способом (sweetening або паралельні допоміжні лінії). Таке періодичне використання дозволяє на якийсь час зменшити рівень кремнію у розчині з профілактичною метою або з метою зменшити обвальне випадіння кремнію на етапі декомпозиціїї та уникнути різкого збільшення накипу на теплообмінниках або випарних апаратах. На Фіг.1 показана у часі динаміка розчинення кремнію в ході вилуговування з використанням содалітів, отриманих в різних умовах попереднього знекремнювання, для якої використовували водний натрійвмісний розчин з різним вмістом домішок. На Фіг.2 схематично зображені етапи одного варіанту реалізації винаходу, який передбачає обробку з операцією sweetening, описаною у патенті ЕР 0 960 069. 91977 10 На Фіг.3 зображені три графіки, що відображають у часі процес розчинення кремнію при обробці за способом, проілюстрованим на Фіг.2; кожна з кривих стосується окремого водного натрійвмісного розчину, що використовували для попереднього знекремнювання гібситу. На Фіг.4 схематично зображені етапи іншого варіанту реалізації винаходу, так зване "тимчасове" використання в рамках "класичної" технології Байєра. Приклади Приклад 1 - кінетика розчинення (Фіг.1) Різні содаліти були синтезовані протягом 24 годин в умовах попереднього знекремнювання з метою вивчення впливу домішок у водному натрійвмісному розчині. Критичний вміст домішок у різних натрійвмісних розчинах був таким: I 13% СО3 кауст. 4% SO3 кауст. 4% СІ кауст. II 13% СО3 кауст. 0% SO3 кауст. 0% СІ кауст. III 0% CO3 кaycT.4% SO3 кауст. 0% СІ кауст. IV 0% СО3 кауст. 0% SO3 кауст. 4% СІ кауст. V 0% СО3 кауст. 0% SO3 кауст. 0% СІ кауст. Ці содаліти піддавали обробці гідратом у таких умовах: Температура 145°С Розчин алюмінату: - концентрація каустику Na2O 200г/л - перенасичення алюмінатом: Rp= концентрація Аl2О3 розчиненого (г/л концентрація Na2O розчиненого (г/л) =1,29 - критичний вміст домішок: 12% СО3, 4% SO3,4% СІ Як показано на Фіг.1, обробка содалітів дає дані для побудови кривих розчинності (вміст розчиненого кремнію по відношенню до вмісту каустику у розчині в залежності від часу), які мають схожу динаміку незалежно від того, яким був содаліт на початку: перехід через максимальний вміст (через вибрану шкалу часу максимум на кривій V на Фіг.1 не показаний) з наступним поступовим зниженням рівня кремнію у часі. Содаліт, синтезований за наявності високо вмісту домішок (крива 1), відповідає самому високому вмісту кремнію, тоді як содаліт без домішок (крива V) виявляється найбільш стійким під час вилуговування. Приклад 2 - обробка моногідратного бокситу з використанням операції sweetening (Фіг.2 і 3). Цей приклад ілюструє удосконалення вилуговування із застосуванням операції sweetening у порівнянні з описом, наведеним у патенті ЕР 0 960 069. Моногідратний боксит 1, після мокрого подрібнення Аl у присутності частини 20а розчину 20 для вилуговування, Rp якого переважно становить від 0,55 до 0,65, а концентрація соди Na2O - від 160 до 220г/л, вміщували з другою частиною 20b розчину 20 до автоклавів, де суспензію нагрівали до температури від 220 до 300°С протягом часу, достатнього для розчинення моногідрату алюмінію, на практиці - від 0,2 до 1 години. Суспензію 2, отриману після цієї першої обробки під тиском А2, і яка 11 мала перенасичення по алюмінію Rp від 1,05 до 1,20, частково охолоджували в умовах зниження тиску (охолодження та зниження тиску N1). Коли температура ставала меншою за 200°С, під тиском додавали (sweetening N2) пульпу 6', яку одержували шляхом мокрого подрібнення тригідратного бокситу 13. Перед змішуванням із суспензією 2 пульпу 6 витримували 8 годин при температурі 100°С з метою її попереднього знекремнювання (Р). У патенті ЕР 0 960 069 описана технологія, відповідно до якої подрібнення та попереднє знекремнювання здійснювались з використанням третьої частини 20с лужного розчину. Відповідно до винаходу, ця третя частина може бути виключена повністю або частково (останній випадок, 20d, показаний на Фіг.2 пунктиром) із заміною її водним натрійвмісним розчином 30, приготованим з чистого гідроксиду натрію 9' та води 15 з контрольованим вмістом домішок. Ця вода може бути замінена алюмінатним розчином, взятим з тої ланки процесу, де вміст домішок у ньому є найменшим; наприклад - на виході з етапу каустифікації карбонату натрію. Додають частини водного натрійвмісного розчину у два етапи: перша частина 30а водного натрійвмісного розчину 30 надходить під час мокрого подрібнення тригідратного бокситу 13, а другу частину 30b додають до отриманої після подрібнення суспензії у кількості, що забезпечує вміст сухої речовини 1000г/л. Розчин, температура якого становила 130190°С, додавали у детандер, який має таку ж температуру, і витримували протягом щонайменше 2 хвилин. Суспензію За, збагачену завдяки додаванню пульпи 6', охолоджували і переводили в умови атмосферного тиску. Rp такої суспензії становила від 1,20 до 1,40 при концентрації каустичної соди Na2O від 180 до 240г/л. Суспензію розбавляли перший раз шляхом додання частини 7b розведеного розчину після промивання шламу. Концентрация Na2O знижувалась до 160-175г/л. Потім при температурі нижче температури кипіння (але не більше, ніж на 5°С) їй давали відстоятися С1 у присутності флокулюючого агента, після чого здійснювали обробку флотацією С2 з метою відокремити розчин 4а алюмінату натрію від нерозчинних фракцій 5. Після промивання протитоком водою 7 та промивною водою 14а, що використовувалась для промивання готового тригідрату оксиду алюмінію 11, ці нерозчинні фракції 5 а підлягають видаленню G з технологічного ланцюга. Розчин алюмінату 4а розводили (етап М) промивними водами 7с (після їх фільтрації О), що залишились після промивання фракцій 5. Розбавлений розчин 4Ь мав концентрацію Na2O від 140 до 155г/л. Його охолоджували і піддавали декомпозиції (D) при температурі від 80 до 50°С у присутності часточок осаду 10, що повертали у процес в якості затравки. Гранули тригідрату оксиду алюмінію, отримані таким чином, сортували на фракції; крупну фракцію 11 відокремлювали, промивали (Н) водою 14 и прожарювали для отримання товарного оксиду алюмінію 12, тоді як дрібну фракцію 10 повертали у процес як затравку. Розчин 8 після декомпозиції випаровували (Е) для підвищення 91977 12 концентрації. Концентрований розчин використовували для лужної обробки. Характеристики потоку, що проходить по технологічній лінії, були такими: суспензія 2, отримана після обробки моногідратного бокситу 6501500м3/год., суспензія 6', задіяна у операції sweetening, 30-80м3/год, чистий водний розчин гідроксиду натрію 5-10м3/год. Отже, після випарювання (Е) соду не додають (див. позицію 9 на Фіг.2 у патенті ЕР 0 960 069). Соду 9' додають на етапі мокрого подрібнення (L) гібситу 13 та попереднього знекремнювання (Р). Кількість чистої соди, що витрачається на знекремнювання, співпадає з кількістю втрат соди у процесі Байєра, що підлягають компенсації. На Фіг.3 показані три криві, що відображають динаміку розчинення кремнію в ході вилуговування діаспорового бокситу із застосуванням операції sweetening; кожна з цих кривих відповідає певному складу натрійвмісного розчину, що застосовували в ході цієї операції. При такій обробці концентрація каустику є підвищеною (до 220г/л Na2O), а критичний рівень концентрації розчиненого кремнію в розчині після обробки, який не бажано перевищувати, складає від 0,85% до 0,90% SiO2. Крива (X) відображає розчинність кремнію у тому випадку, коли попереднє знекремнювання проводилося з використанням частини розчину після декомпозиції. Після переходу через максимум 1,02%, вміст SiO2 поволі знижується, але завжди залишається вищим за критичні значення. Крива (XI) відображає розчинність кремнію у випадку, коли попереднє знекремнювання проводилося з використанням водного розчину чистого гідроксиду натрію, розведеного у простій воді. Після максимуму 0,90%, вміст SiO2 знижується і залишається менше критичного значення. Крива (XII) відображає розчинність кремнію у випадку, коли попереднє знекремнювання проводилося з використанням водного розчину чистого гідроксиду натрію, в якому були присутні домішки у кількості, подібній кількості домішок у маточному розчині після декомпозиції. Отже, відмінність полягала лише у відсутності у цьому розчині алюмінату (Rp=0). Після максимуму 0,96% вміст поволі знижується, але залишається все ж підвищеним (0,94%) навіть через 80 хвилин. Ця остання крива має проміжний характер і дає змогу отримати уявлення про вплив алюмінату, присутнього у натрійвмісному розчині, а також вплив домішок у цьому ж розчині. Можна припустити, що 1/3 виграшу, зумовленого заміною розчину після декомпозиції на водний розчин чистої соди у ході попереднього знекремнювання, пояснюється тим, що Rp=0. Коли Rp=0, у розчин під час попереднього знекремнювання переходить більше алюмінію, що підвищує доступність каоліну та його перетворення на содаліт. Приклад 3 - Тимчасове використання на вже існуючому обладнанні (Фіг.4) У цьому прикладі технологія Байєра застосовується для обробки тригідратного бокситу (гібситу). Гібсит 101 подрібнювали (В) в присутності натрійвмісного розчину, найчастіше - частини розчи 13 ну для вилуговування 120. Потім здійснювали попереднє знекремнювання (Р) (як правило, при температурі 100°С). Для попереднього знекремнювання також використовували частину того ж розчину 120. Суспензію 102 після вилуговування (А) піддавали заключному знекремнюванню (Q), після чого розводили частиною 107Ь промивної води після промивання шламу. Отриманій суспензії 103 давали відстоятися (С1) у присутності флокулюючого агента, після чого здійснювали фільтрування С2 з метою відокремити розчин 104а алюмінату натрію від нерозчинних фракцій 105. Після промивання водою 107 та водами 114а, якими промивали отриманий тригідрат оксиду алюмінію 111, ці залишки підлягають видаленню з процесу (G). Розчин алюмінату 104а розводили (М) фільтрованою ( фільтрація О) водою 107с від промивання залишків 105. Розведений розчин 104Ь мав концентрацію соди від 140 до 155г/л Nа2О. Цей розчин охолоджували і піддавали декомпозиції (D) при температурі 80-50°С у присутності часточок осаду 110, що повертали у процес в якості затравки. Гранули тригідрату оксиду алюмінію, отримані таким чином, сортували на фракції; крупну фракцію 111 відокремлювали, промивали (Н) водою 114 и прожарювали (К) для отримання товарного оксиду алюмінію 112, тоді як дрібну фракцію 110 повертали у процес як затравку. Розчин 108 після декомпозиції випаровували (Е) для підвищення концентрації. Концентрований розчин використовували для лужної обробки 120. 91977 14 Втрати соди у «нормальному» режимі компенсуюють шляхом періодичного додання соди після випаровування (Е) (стрілка пунктиром 109). Коли констатують, що рівень кремнію стає неприпустимо високим і виникає загроза обвального випадіння кремнію на етапі декомпозиції чи надмірного наростання накипу у теплообмінниках або випарних апаратах, або такі процеси вже почалися і рівень кремнію необхідно знижувати, а в той же час знижувати Rp після лужної обробки небажано, щоб не знизити продуктивність виробництва, вдаються до додання соди не після випаровування, а на іншій ланці процесу, а саме - на етапі мокрого подрібнення (В) або попереднього знекремнювання (Р). Отже, на цих етапах до гібситу 101 додають соду 109'. Кількість чистої соди, необхідного для знекремнювання бокситу, завжди буде набагато більшою, ніж кількість соди, втраченої у процесі Байєра, тому таке додання соди може мати лише тимчасовий, епізодичний характер. Соду додають у два етапи: першу частину 130а вводять у розчин 130 під час мокрого подрібнення, а другу частину 130b додають у подрібнену масу, щоб довести вміст сухої речовини у суспензії до 1000г/л. Характеристики потоку, що проходить по технологічній лінії, такі: - суспензія 102, отримана після обробки моногідратного бокситу, 650-1500м3/год.; - чистий водний розчин гідроксиду натрію 109 у "нормальному" режимі 5-10м3/год.; - чистий водний розчин гідроксиду натрію 109', який вводять періодично на етапі попереднього знекремнювання, 40-80м3/год. 15 91977 16 17 Комп’ютерна верстка Т. Чепелева 91977 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюBayer process for production of alumina trihydrate by alkaline digestion of bauxite, the process comprising a predesilication step

Автори англійськоюTizon Eric, FRYNS CLOTILDE

Назва патенту російськоюСпособ производства тригидрата оксида алюминия по способу байера путем выщелачивания боксита с этапом предварительной декремнизации

Автори російськоюТизон Эрик, Фрин Клотильд

МПК / Мітки

МПК: C01F 7/47

Мітки: спосіб, декремнізації, виробництва, оксиду, алюмінію, тригідрату, вилуговування, способом, бокситу, попередньо, етапом, байєра, шляхом

Код посилання

<a href="https://ua.patents.su/9-91977-sposib-virobnictva-trigidratu-oksidu-alyuminiyu-za-sposobom-bajjehra-shlyakhom-vilugovuvannya-boksitu-z-etapom-poperedno-dekremnizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва тригідрату оксиду алюмінію за способом байєра шляхом вилуговування бокситу з етапом попередньої декремнізації</a>

Попередній патент: Пристрій керування для електричного апарата

Наступний патент: Ін’єкційний пристрій

Випадковий патент: Спосіб безтраншейної прокладки труб та пристрій для його здійснення