Спосіб роботи низькотемпературної каскадної холодильної установки

Номер патенту: 95027

Опубліковано: 10.12.2014

Автори: Гоголь Олексій Миколайович, Желязко Федір Степанович, Русов Євген Христофорович, Гоголь Микола Іванович

Формула / Реферат

Спосіб роботи низькотемпературної каскадної холодильної установки, відповідно до якого у верхньому каскаді пару високотемпературного холодоагента стискають, охолоджують і конденсують, рідкий холодоагент дроселюють до парорідинної суміші і направляють на випарювання, а одержану пару направляють на стиснення, у середньому каскаді пару середньотемпературного холодоагента стискають, охолоджують і конденсують, рідкий холодоагент переохолоджують в процесі рекуперації, дроселюють до парорідинної суміші і направляють на випарювання, а одержану пару перегрівають за допомогою рекуперації та направляють на стиснення, у нижньому каскаді пару низькотемпературного холодоагента стискають, переохолоджують в процесі рекуперації, виморожують мастило з паромастильної суміші, підігрівають суміш для відтанення мастила та повертають його в картер компресора, пару холодоагента охолоджують, конденсують, дроселюють до парорідинної суміші і направляють на випарювання, а одержану пару перегрівають за допомогою рекуперації та направляють на стиснення, який відрізняється тим, що виморожування мастила здійснюють шляхом барботажу стисненої та переохолодженої під час рекуперації паромастильної суміші крізь шар рідкого холодоагента з температурою, значно нижчою, ніж температура загустіння мастила, потім рідку суміш холодоагента з частками мастила підігрівають до танення та відділення мастила, пару холодоагента, що утворилася у результаті підігрівання суміші, охолоджують і конденсують у процесі рекуперації.

Текст

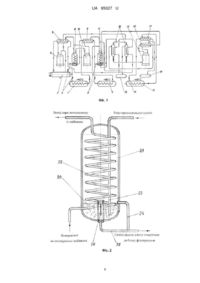

Реферат: Спосіб роботи низькотемпературної каскадної холодильної установки, відповідно до якого у верхньому каскаді пару високотемпературного холодоагента стискають, охолоджують і конденсують, рідкий холодоагент дроселюють до парорідинної суміші і направляють на випарювання, а одержану пару направляють на стиснення. У середньому каскаді пару середньотемпературного холодоагента стискають, охолоджують і конденсують, рідкий холодоагент переохолоджують в процесі рекуперації, дроселюють до парорідинної суміші і направляють на випарювання. Одержану пару перегрівають за допомогою рекуперації та направляють на стиснення, у нижньому каскаді пару низькотемпературного холодоагента стискають, переохолоджують в процесі рекуперації, виморожують мастило з паромастильної суміші, підігрівають суміш для відтанення мастила та повертають його в картер компресора. Пару холодоагента охолоджують, конденсують, дроселюють до парорідинної суміші і направляють на випарювання, а одержану пару перегрівають за допомогою рекуперації та направляють на стиснення. Виморожування мастила здійснюють шляхом барботажу стисненої та переохолодженої під час рекуперації паромастильної суміші крізь шар рідкого холодоагента з температурою, значно нижчою, ніж температура загустіння мастила, потім рідку суміш холодоагента з частками мастила підігрівають до танення та відділення мастила, пару холодоагента, що утворилася у результаті підігрівання суміші, охолоджують і конденсують у процесі рекуперації. UA 95027 U (54) СПОСІБ РОБОТИ НИЗЬКОТЕМПЕРАТУРНОЇ КАСКАДНОЇ ХОЛОДИЛЬНОЇ УСТАНОВКИ UA 95027 U UA 95027 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до техніки одержання низьких температур, зокрема для вивчення властивостей і поведінки при низьких від'ємних температурах різноманітних речовин, матеріалів, хімічних сполук, біологічних об'єктів, а також конструктивних елементів складних механізмів літако- і суднобудування, космосу і приладів електронного типу, що спонукає необхідність створення надійного джерела холоду для досягнення і підтримання температурного рівня до мінус 150 °C. Найбільш досконалими, енергоефективними і надійними для досягнення і стабільного підтримання декількох рівнів низьких температур є установки з використанням каскадних циклів з одноступеневими холодильними машинами, які працюють на різних холодоагентах. (Мартыновский В.С. Холодильные машины - М.: "Пищепромиздат", 1950. - 252 с.). Основною перешкодою у досягненні низьких від'ємних температур у парокомпресійних холодильних машинах є проблема надійного повернення мастила з системи у картер компресора, особливо в нижньому каскаді. Основною причиною, що стримує розширення температурного діапазону, є застигання мастила за наявністю низьких температур, при яких припиняється його текучість у системі. Для уникнення цього явища в каскадних холодильних установках використовують виморожування мастила в апараті із змійовиком, при температурах значно нижчих його замерзання. Однак мастило після компресора у паромастильній суміші неповністю виморожується на холодних поверхнях змійовика, і незначна кількість часток мастила потрапляє з потоком пари холодоагента у нижній каскад, де осідає і накопичується. Найбільш близьким до корисної моделі, що заявляється, є спосіб роботи низькотемпературної холодильної установки, наведений в авторському свідоцтві СРСР № 157984 "Низкотемпературная каскадная холодильная установка". Установка складається з трьох каскадів, при цьому верхній каскад забезпечує діапазон температур кипіння холодоагента від 0 до мінус 40 °C та температур конденсації від 25 до 45 °C, середній каскад працює в діапазоні температур кипіння від мінус 70 до мінус 80 °C та конденсації від 20 до мінус 40 °C, нижній каскад забезпечує діапазон температур кипіння від мінус 120 до мінус 150 °C і конденсації від мінус 65 до мінус 75 °C. В реальних умовах експлуатації використання низькотемпературних мастил для температурного рівня нижче мінус 80 °C призводить до порушень нормального режиму роботи холодильної установки, оскільки при дроселюванні в регулюючому вентилі нижнього каскаду мастила застигають. У нижньому каскаді, де досягається температура мінус 150 °C, повернення мастила у картер неможливе. Враховуючи ці обставини, авторами запропоновано у нижньому каскаді використовувати мастила з температурою застигання у межах мінус 5 … мінус 10 °C з наступним виморожуванням його у форконденсаторі. Видалення мастила з паромастильної суміші здійснюється в двох поперемінно працюючих форконденсаторах, встановлених між компресором і конденсатором-випарником нижнього каскаду. У роботі знаходиться завжди один з форконденсаторів, а другий у цей час на регенерації (відтаюванні), з нього зливають виловлене мастило. Форконденсатор виконано у виді вертикального циліндра, всередині якого розміщені два змійовика - охолоджувач і нагрівач. Охолоджувач сполучено з конденсатором-випарником середнього каскаду, нагрівач - з лінією нагнітання компресора верхнього каскаду. Відповідно до авторського свідоцтва, що розглядається, у верхньому каскаді пару високотемпературного холодоагента стискають в компресорі, стиснену пару охолоджують і конденсують в конденсаторі, рідкий холодоагент накопичують в ресивері, з якого під тиском конденсації подають на регулюючу станцію конденсатора-випарника, де дроселюють до парорідинної суміші, яку направляють далі на випарювання, а пару, що утворилася, подають на стиснення, у середньому каскаді пару середньотемпературного холодоагента стискають у компресорі, стиснену пару переохолоджують в газовому теплообміннику, охолоджують і конденсують у конденсаторі-випарнику верхнього каскаду, рідкий холодоагент доохолоджують в регенеративному теплообміннику, подають на регулюючу станцію конденсатора-випарника, де дроселюють до парорідинної суміші, яку направляють на випарювання, а пару, що утворилася, перегрівають в газовому та регенеративному теплообмінниках і подають на стиснення, у нижньому каскаді пару низькотемпературного холодоагента стискають в компресорі, переохолоджують в газовому теплообміннику та направляють до одного з двох поперемінно працюючих форконденсаторів, де виморожують мастило з паромастильної суміші, далі суміш підігрівають - в тому ж форконденсаторі, підігріте виділене мастило повертають у картер компресора, а чистий холодоагент, випарений із суміші, охолоджують і конденсують у конденсаторі-випарнику середнього каскаду. Рідкий холодоагент переохолоджують в 1 UA 95027 U 5 10 15 20 25 30 35 40 45 50 55 регенеративному теплообміннику, подають на регулюючу станцію випарника, де дроселюють до парорідинної суміші, яку направляють на випарювання, а одержану пару перегрівають в газовому та регенеративному теплообмінниках і подають на стиснення. Видалення мастила з паромастильної суміші в нижньому каскаді здійснюється наступним чином. Рідкий холодоагент від конденсатора-випарника середнього каскаду, переохолоджений в регенеративному теплообміннику, подають до регулюючого вентиля форконденсатора, а потім до змійовика-охолоджувача. Стиснену в компресорі, а потім переохолоджену в газовому теплообміннику пару холодоагента з мастилом нагнітають у міжзмійовикову порожнину форконденсатора, де охолоджують внаслідок теплообміну з холодною поверхнею змійовика (мінус 70… мінус 80 °C). Завдяки великій різниці температур мастило у виді загустілої маси накопичується на поверхні змійовика. Протягом тривалого часу роботи установки на поверхні змійовика утворюється шар намороженого мастила. Потім виморожене мастило підігрівають гарячою парою від компресора верхнього каскаду, яка надходить у змійовик-нагрівач, і мастило, що відтануло, повертають у картер компресора. При охолоджені і випадінні мастила досягається контрольна товщина шару мастила, тому при цьому заздалегідь охолоджують змійовик дублюючого форконденсатора. Нова порція паромастильної суміші надходить у другий апарат, а попередній форконденсатор переводять на режим регенерації. Даний спосіб вибрано як найближчий аналог. Найближчий аналог і спосіб, що заявляється, мають спільні операції. У верхньому каскаді це: - стиснення пари високотемпературного холодоагента; - охолодження і конденсація стисненої пари холодоагента; - дроселювання рідкого холодоагента до парорідинної суміші; - випарювання холодоагента; - подача пари холодоагента на стиснення. У середньому каскаді: - стиснення пари середньотемпературного холодоагента; - охолодження і конденсація стисненої пари; - переохолодження рідкого холодоагента в процесі рекуперації; - дроселювання рідкого холодоагента до парорідинної суміші; - випарювання холодоагента; - перегрів пари холодоагента в процесі рекуперації; - подача пари холодоагента на стиснення. У нижньому каскаді: - стиснення пари низькотемпературного холодоагента; - переохолодження пари холодоагента в процесі рекуперації; - виморожування мастила з паромастильної суміші; - підігрів суміші холодоагента з мастилом; - охолодження і конденсація пари холодоагента; - дроселювання рідкого холодоагента до парорідинної суміші; - випарювання холодоагента; - перегрів пари холодоагента в процесі рекуперації; - подача пари холодоагента на стиснення. Найближчий аналог має наступні недоліки. Неможливість повного виморожування мастила з паромастильної суміші, оскільки при прямоточному русі у міжзмійовиковому просторі форконденсатора не все мастило осідає на поверхні змійовика. Цей недолік притаманний способу поверхневого теплообміну. Ефективне виділення мастила із паромастильної суміші здійснюється до відповідної товщини намороженого шару, збільшення товщини якого значно погіршує роботу у циклі, а при досягненні критичного значення товщини вимороженого мастила робота форконденсатора практично припиняється. Тому оператору необхідно заздалегідь переключити апарат на регенерацію. Недоліком також є те, що доморожування мастила на поверхні змійовика форконденсатора потребує додаткових витрат енергії на роботу форконденсатора, компенсацію витрат холоду через контури теплоізоляції апаратів, а також витрат енергії на фазовий перехід мастила з рідини у тверду фазу. Додаткові витрати енергії, пов'язані з локалізацією мастила, можуть 2 UA 95027 U 5 10 15 20 25 30 35 40 45 50 55 60 складати близько 20 % від витрат на роботу середнього каскаду. Решта енергії витрачається на основний процес - конденсацію пари нижнього каскаду. Конструктивно форконденсатор достатньо складний теплообмінний апарат, з двома змійовиками, виготовленими з кольорових металів. В основу корисної моделі поставлено задачу створити спосіб роботи низькотемпературної каскадної холодильної установки, в якому виморожування мастила здійснюється шляхом використання прямого контакту середовищ (барботажу), при цьому забезпечується зменшення енерговитрат, а також збільшується ефективність теплообміну у випарнику нижнього каскаду внаслідок повного відділення і звільнення паромастильної суміші від мастила. Поставлена задача вирішена у способі роботи низькотемпературної каскадної холодильної установки, відповідно до якого у верхньому каскаді пару високотемпературного холодоагента стискають, охолоджують і конденсують, рідкий холодоагент переохолоджують в процесі рекуперації, дроселюють до парорідинної суміші і направляють на випарювання, одержану пару перегрівають за допомогою рекуперації та направляють на стиснення, у середньому каскаді пару середньотемпературного холодоагента стискають, охолоджують і конденсують, рідкий холодоагент переохолоджують в процесі рекуперації, дроселюють до парорідинної суміші і направляють на випарювання, а одержану пару перегрівають за допомогою рекуперації та направляють на стиснення, у нижньому каскаді пару низькотемпературного холодоагента стискають, переохолоджують в процесі рекуперації, виморожують мастило з паромастильної суміші, підігрівають суміш для відтанення мастила, та повертають його в картер компресора, пару холодоагента охолоджують, конденсують, дроселюють до парорідинної суміші і направляють на випарювання, а одержану пару перегрівають за допомогою рекуперації та направляють на стиснення, тим, що виморожування мастила здійснюють шляхом барботажу стисненої та переохолодженої під час рекуперації паромастильної суміші крізь шар рідкого холодоагента з температурою, значно нижчою ніж температура загустіння мастила, потім рідку суміш холодоагента з частками мастила підігрівають до танення та відділення мастила, а пару холодоагента, що утворилася у результаті підігрівання суміші, охолоджують і конденсують у процесі рекуперації. Спосіб, що заявляється, здійснюється в низькотемпературній каскадній холодильній установці, що містить сполучені між собою системою технологічних трубопроводів і об'єднані в три каскади компресори, конденсатор, випарники, конденсатори-випарники, регулюючі вентилі, рекуперативні теплообмінники рідини, рекуперативний теплообмінник пари, блок фільтрації мастила і розширювальні ємності, і при використанні трьох різних холодоагентів: високо-, середньо-, низькокиплячого; принциповою відмінністю даного способу є оригінальна конструкція барботажного відсіку конденсатора-випарника середнього каскаду. В конденсаторі-випарнику з барботажним відсіком, внаслідок контактного теплообміну (який здійснюється в барботажному відсіку), зменшується перепад температур між паромастильною сумішшю та рідким холодоагентом. Це сприяє зниженню питомих енерговитрат на виробництво холоду. Контактний теплообмін сприяє повному відділенню мастила з паромастильної суміші завдяки ефективному виморожуванню і утворенню часток мастила, що виключає попадання мастила у випарник нижнього каскаду, що унеможливлює утворення масляної плівки на поверхні теплообміну випарника нижнього каскаду і виключає підвищення термічного опору під час роботи установки. Корисна модель, що заявляється, пояснюється кресленнями, де: фіг. 1 - схема холодильної установки, фіг. 2 - конструкція конденсатора-випарника з барботажним відсіком. Каскадна холодильна установка, яка забезпечує температурний рівень від мінус 40 до мінус 150 °C, складається з трьох каскадів - верхнього, середнього та нижнього (фіг. 1). Верхній каскад містить: випарник 1, регулюючі вентилі 2, рекуперативний теплообмінник рідини 3, компресор 4, конденсатор 5, конденсатор-випарник 6. Середній каскад містить: конденсатор-випарник 6, випарник 7, регулюючі вентилі 8, рекуперативний теплообмінник рідини 9, компресор 10, конденсатор-випарник з барботажним відсіком 11, розширювальну ємність 12. Нижній каскад містить: конденсатор-випарник з барботажним відсіком 11, випарник 13, компресор 14, регулюючий вентиль 15, рекуперативний теплообмінник пари 16, рекуперативний теплообмінник рідини 17, блок фільтрації мастила 18, розширювальну ємність 19. Блок фільтрації мастила 18 містить два паралельно установлених фільтра регенерації мастила, кожен з яких являє собою теплообмінник змійовикового типу. Перелічені елементи каскадів сполучені між собою системою технологічних трубопроводів наступним чином. 3 UA 95027 U 5 10 15 20 25 30 35 40 45 50 55 60 Компресор 4 верхнього каскаду сполучений нагнітальним трубопроводом з конденсатором 5 і, через вентиль, з блоком фільтрації мастила 18, та всмоктувальним трубопроводом - з рекуперативним теплообмінником рідини 3. Конденсатор 5 сполучений з рекуперативним теплообмінником рідини 3 та блоком фільтрації мастила 18. В свою чергу, рекуперативний теплообмінник рідини 3 сполучений рідинним та паровим трубопроводами з паралельно підключеними випарником 1 та конденсатором-випарником 6. На рідинному трубопроводі, що з'єднує рекуперативний теплообмінник рідини 3 з випарником 1 та конденсатором-випарником 6, установлені регулюючі вентилі 2. Конденсатор-випарник 6 сполучений з рекуперативним теплообмінником рідини 9, та з компресором 10 середнього каскаду нагнітальним трубопроводом. Компресор 10 середнього каскаду всмоктувальним трубопроводом сполучений з рекуперативним теплообмінником рідини 9. В свою чергу, рекуперативний теплообмінник рідини 9 сполучений рідинним та паровим трубопроводами з паралельно підключеними випарником 7 та конденсатором-випарником з барботажним відсіком 11. На рідинному трубопроводі, що з'єднує рекуперативний теплообмінник рідини 9 з випарником 7 та конденсатором-випарником з барботажним відсіком 11, установлені регулюючі вентилі 8. Також рекуперативний теплообмінник рідини 9 сполучений паровим трубопроводом з розширювальною ємністю 12. Компресор 14 нижнього каскаду всмоктувальним та нагнітальним трубопроводами сполучений з рекуперативним теплообмінником пари 16, який сполучений паровими трубопроводами з конденсатором-випарником з барботажним відсіком 11, рекуперативним теплообмінником рідини 17, розширювальною ємністю 19. Також компресор 14 сполучений трубопроводом повернення мастила в картер з блоком фільтрації мастила 18. Конденсатор-випарник з барботажним відсіком 11 сполучений з блоком фільтрації мастила 18. В свою чергу, рекуперативний теплообмінник рідини 17 сполучений з блоком фільтрації мастила 18, а також рідинним трубопроводом, на якому установлений регулюючий вентиль 15, та паровим трубопроводом - з випарником 13. Конденсатор-випарник з барботажним відсіком 11 (фіг. 2) містить корпус 21, всередині якого установлені змійовик 22 і барботажний патрубок 23. В нижній частині корпусу розташований барботажний відсік 20, в якому розміщено поплавковий клапан 26. Нижня частина барботажного патрубка 23 розміщена в барботажному відсіку 20, а верхня частина - сполучена з трубопроводом подачі паромастильної суміші. Вхід змійовика 22 сполучений з трубопроводом подачі холодоагента, а вихід - з відвідним трубопроводом пари холодоагента. Нижня частина корпусу 21 переливною трубкою 24 і зливною трубкою 25 сполучена з трубопроводом подачі суміші рідкого холодоагента з мастилом з барботажного відсіку 20 до блока фільтрації мастила 18 низькотемпературної каскадної холодильної установки. Робота установки. Варіант 1. Необхідно підтримувати температуру на рівні мінус 40 °C. До випарника 1 після регулюючого вентиля 2 надходить холодоагент, минуючи конденсатор-випарник 6. Після випаровування пара холодоагента надходить до рекуперативного теплообмінника рідини 3, і на всмоктування до компресора 4. Після стиснення в компресорі 4 пара конденсується в конденсаторі 5, і рідкий холодоагент проходить рекуперативний теплообмінник рідини 3 та направляється до випарника 1 через регулюючий вентиль 2. Далі цикл повторюється. Середній і нижній каскад відключені. Тобто, працює верхній каскад, як одноступенева холодильна машина. Варіант 2. При одночасній необхідності підтримання температур мінус 40 °C і мінус 80 °C в роботі, окрім вказаних елементів, приймають участь конденсатор-випарник 6, компресор 10 середнього каскаду, рекуперативний теплообмінник рідини 9, регулюючій вентиль 8 і випарник 7. Конденсатор-випарник з барботажним відсіком 11 відключено. Пара холодоагента надходить до компресора 10 із розширювальної ємності 12 і від випарника 7, після рекуперативного теплообмінника рідини 9. Стиснена пара подається до конденсатора-випарника 6, де охолоджується і конденсується, і знову направляється до рекуперативного теплообмінника рідини 9, і до регулюючого вентиля 8 випарника 7, в якому дроселюється до температури мінус 80 °C. Далі рідкий холодоагент направляється до випарника 7. Таким чином, підтримуються два робочих температурних режими: мінус 40 °C і мінус 80 °C. 4 UA 95027 U 5 10 15 20 25 30 Варіант 3. При необхідності підтримання ще і температури мінус 150 °C в роботі приймають участь всі елементи системи. Послідовність роботи така. Спочатку у верхньому каскаду досягається (у конденсаторі-випарнику 6) температура кипіння холодоагента мінус 40 °C, яка забезпечує конденсацію пари з середнього каскаду. Після чого в роботу включається компресор 10, який засмоктує пару холодоагента через рекуперативний теплообмінник рідини 9 з розширювальної ємності 12, конденсатора-випарника з барботажним відсіком 11 та випарника 7, і нагнітає до конденсатора-випарника 6, де, після конденсації пари, рідина через рекуперативний теплообмінник 9, надходить до регулюючих вентилів 8 випарника 7 і конденсатора-випарника з барботажним відсіком 11. Після дроселювання парорідинна суміш надходить до конденсаторавипарника з барботажним відсіком 11 і до випарника 7 середнього каскаду, в яких підтримується температура мінус 80 °C. При досягненні вказаної температури в роботу включається компресор 14 нижнього каскаду, який засмоктує пару із розширювальної ємності 19 та випарника 13, і нагнітає паромастильну суміш до рекуперативного теплообмінника пари 16, звідки паромастильна суміш подається до конденсатора-випарника з барботажним відсіком 11, а саме - до барботажного відсіку 20, який знаходиться всередині корпусу 21 в нижній його частині. Пара барботує крізь шар рідини і далі конденсується на поверхні змійовика 22, в якому кипить холодоагент при температурі мінус 75… мінус 80 °C, рідина накопичується у барботажному відсіку 20. При проходженні паромастильної суміші крізь шар рідкого холодоагента, який має температуру мінус 75 … мінус 80 °C, мастило виморожується, утворюючи тверді частки, тому що температура замерзання мастила значно вища, ніж температура у барботажному відсіку 20. При досягненні максимального рівня рідини - до отвору переливної трубки 24, поплавковий клапан 26 відкриває отвір зливної трубки 25, крізь який, разом з потоком із переливної трубки 24, рідка суміш холодоагента із замороженими частками мастила надходить до блока фільтрації мастила 18, а саме - до одного із фільтрів, що знаходиться у роботі. До іншого фільтра, що знаходиться на регенерації, подається гаряча пара від компресора 4 верхнього каскаду для підігріву мастила. Підігрів триває до повного танення мастила, і повернення його у картер компресора 14. Підігріта в блоці фільтрації мастила 18 пара, а потім охолоджена і скраплена в рекуперативному теплообміннику рідини 17, подається до регулюючого вентиля 15, а парорідинна суміш при температурі мінус 150 °C - до випарника 13. Далі процеси і цикли повторюються. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 45 50 Спосіб роботи низькотемпературної каскадної холодильної установки, відповідно до якого у верхньому каскаді пару високотемпературного холодоагента стискають, охолоджують і конденсують, рідкий холодоагент дроселюють до парорідинної суміші і направляють на випарювання, а одержану пару направляють на стиснення, у середньому каскаді пару середньотемпературного холодоагента стискають, охолоджують і конденсують, рідкий холодоагент переохолоджують в процесі рекуперації, дроселюють до парорідинної суміші і направляють на випарювання, а одержану пару перегрівають за допомогою рекуперації та направляють на стиснення, у нижньому каскаді пару низькотемпературного холодоагента стискають, переохолоджують в процесі рекуперації, виморожують мастило з паромастильної суміші, підігрівають суміш для відтанення мастила та повертають його в картер компресора, пару холодоагента охолоджують, конденсують, дроселюють до парорідинної суміші і направляють на випарювання, а одержану пару перегрівають за допомогою рекуперації та направляють на стиснення, який відрізняється тим, що виморожування мастила здійснюють шляхом барботажу стисненої та переохолодженої під час рекуперації паромастильної суміші крізь шар рідкого холодоагента з температурою, значно нижчою, ніж температура загустіння мастила, потім рідку суміш холодоагента з частками мастила підігрівають до танення та відділення мастила, пару холодоагента, що утворилася у результаті підігрівання суміші, охолоджують і конденсують у процесі рекуперації. 5 UA 95027 U 6 UA 95027 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюRusov Yevhen Khrystoforovych, Hohol Mykola Ivanovych, Zheliazko Fedir Stepanovych, Hohol Oleksii Mykolaiovych

Автори російськоюРусов Евгений Христофорович, Гоголь Николай Иванович, Желязко Федор Степанович, Гоголь Алексей Николаевич

МПК / Мітки

Мітки: спосіб, низькотемпературної, холодильної, роботи, каскадно, установки

Код посилання

<a href="https://ua.patents.su/9-95027-sposib-roboti-nizkotemperaturno-kaskadno-kholodilno-ustanovki.html" target="_blank" rel="follow" title="База патентів України">Спосіб роботи низькотемпературної каскадної холодильної установки</a>

Попередній патент: Пристрій для поверхневого масажу поздовжніх м’язів язика

Наступний патент: Термоелектричний рекуператор тепла для газових прокатних печей

Випадковий патент: Формувач періодичної послідовності з перенастроюваною тривалістю імпульсів і паузи і програмованою затримкою початку формування відносно стартового імпульсу