Спосіб розділення повітря кріогенною дистиляцією та спосіб формування струменя кисню високого тиску

Номер патенту: 96431

Опубліковано: 10.11.2011

Автори: Де Кайо Олівьє, Гіяр Ален, Лє Бо Патрік, Дюбеттьє-Греньє Рішар

Формула / Реферат

1. Спосіб розділення повітря кріогенною дистиляцією в установці для розділення повітря, яка має систему колон, у якому:

і) згідно з першим етапом:

a) усе повітря, передбачене для дистиляції, стискають в головному компресорі (1, 44),

b) перший струмінь повітря, стискають в принаймні головному компресорі, очищують і охолоджують в теплообмінній лінії (6, 42, 9), подають до колони (8, 50, 100) середнього тиску колони двократної дистиляції,

c) в колоні середнього тиску струмінь повітря розділяють на збагачений азотом струмінь та на збагачений киснем струмінь,

d) збагачений азотом і збагачений киснем струмені від колони середнього тиску подають безпосередньо або опосередковано до колони (9, 51, 200) низького тиску колони двократної дистиляції,

e) збагачений азотом струмінь виводять з колони низького тиску і нагрівають в теплообмінній лінії,

f) струмінь рідкого кисню виводять з колони низького тиску, стискають його до досягання високого тиску і випарюють в теплообмінній лінії для формування першого збагаченого киснем газового струменя високого тиску (15, 59, 125),

g) принаймні одну частину повітря, стискають в головному компресорі, необов'язково повторно стисненому в принаймні другому компресорі, зріджують і зріджену частину подають до колони двократної дистиляції, і

h) також одержують другий збагачений киснем газовий струмінь (115, 72, 137), проте при нижчому тиску, ніж перший збагачений киснем газовий струмінь,

іі) згідно з другим етапом:

a) тиск зрідження повітря підвищують регулюванням лопаток головного компресора і необов'язково другого компресора, які встановлюють цей тиск,

b) виробництво другого збагаченого киснем газового струменя знижують, необов'язково до нуля, і

c) підвищують виведення першого збагаченого киснем газового струменя.

2. Спосіб за п. 1, який відрізняється тим, що другий збагачений киснем газовий струмінь одержують виведенням струменя рідини (36) з колони низького тиску і знижують його тиск перед випарюванням в теплообмінній лінії.

3. Спосіб за п. 1, який відрізняється тим, що другий збагачений киснем газовий струмінь одержують виведенням газового струменя із змішувальної колони (300), яку живлять повітрям або від колони низького тиску.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що принаймні один другий компресор (5) стискає усе повітря, передбачене для установки.

5. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що принаймні один другий компресор (70, 71, 23) стискає тільки частину повітря, передбаченого для установки.

6. Спосіб за п. 5, який відрізняється тим, що під час другого етапу струмінь, поданий до другого компресора (70, 71, 23), посилюють.

7. Спосіб за п. 6, який відрізняється тим, що одну частину повітря, стисненого в другому компресорі (70, 71, 23), розширюють в турбіні, потім подають до колони двократної дистиляції, і у якому струмінь (15), розширений під час другого етапу, послаблюють по відношенню до струменя під час першого етапу.

8. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що під час другого етапу струмінь, поданий до другого компресора (70, 71, 23), зберігають сталим по відношенню до того ж струменя під час першого етапу.

9. Спосіб за п. 8, який відрізняється тим, що кількість газу, подану до турбіни (19, 46, 72), яка приводить в дію другий компресор (70, 71, 23) на другому етапі, збільшують по відношенню до кількості, поданої під час першого етапу.

10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що перший збагачений киснем струмінь (15, 59, 125) має чистоту більше 98,5 %, а другий збагачений киснем струмінь (115, 72, 137) має чистоту нижче 98 %.

11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що під час першого етапу, струмінь (34, 501) збагаченого киснем повітря рідини виводять з колони двократної дистиляції як кінцевий продукт і, під час другого етапу, виведення цього струменя зменшують, необов'язково до нуля.

12. Спосіб за будь-яким із пп. 1-11, який відрізняється тим, що сумарний струмінь, одержаний з першого та другого збагаченого киснем струменів, є по суті сталим між першим та другим етапами.

13. Спосіб за будь-яким із пп. 1-12, який відрізняється тим, що під час першого етапу, струмінь повітря розширюють в турбіні (4, 46, 72, 19) і подають до колони двократної дистиляції, а, під час другого етапу або розширений струмінь випускають в атмосферу, або частину розширеного струменя подають до колони двократної дистиляції, тоді як решту випускають в атмосферу.

14. Спосіб за будь-яким із пп. 1-13, який відрізняється тим, що, під час другого етапу, стиснене повітря, яке надходить від допоміжного компресора, подають до колони двократної дистиляції.

15. Спосіб за будь-яким із пп. 1-14, який відрізняється тим, що частина обробленого повітря надходить від нагнітального вентилятора доменної печі.

16. Спосіб за будь-яким із пп. 1-15, який відрізняється тим, що, під час першого етапу, струмінь стисненого азоту і/або стисненого аргону, що містить повітря, одержують випарюванням стисненої рідини, а, під час другого етапу, виробництво цих струменів зменшують або припиняють.

17. Спосіб за будь-яким із пп. 1-16, який відрізняється тим, що, під час першого етапу, струмінь рідкого азоту і/або рідкого аргону, що містить повітря, одержують як кінцевий продукт, а, під час другого етапу, виробництво цих струменів зменшують або припиняють.

18. Спосіб за будь-яким із пп. 1-17, який відрізняється тим, що перший та другий збагачені киснем струмені мають однакову або різну чистоту.

19. Спосіб за будь-яким із пп. 1-3 або 8-18, який відрізняється тим, що головний компресор доводить тиск усього повітря до тиску зрідження повітря.

20. Спосіб формування струменя кисню високого тиску, у якому, згідно з першим етапом, кожна з двох установок (ASU 1, ASU 2) для розділення повітря надає кисень (15) високого тиску і, згідно з другим етапом, перша з двох установок (ASU 1) надає сильніший струмінь кисню високого тиску по відношенню до струменя згідно з першим етапом, а друга установка надає слабкіший або навіть не надає струмінь, при цьому принаймні перша установка працює за будь-яким із попередніх пунктів і надає, на додаток до її початкового об'єму кисню високого тиску, принаймні 50 % кількості кисню високого тиску, одержаного під час першого етапу другою установкою.

21. Спосіб за п. 20, який відрізняється тим, що, під час другого етапу, повітряний компресор (С2) другої установки подає стиснене повітря до першої установки.

Текст

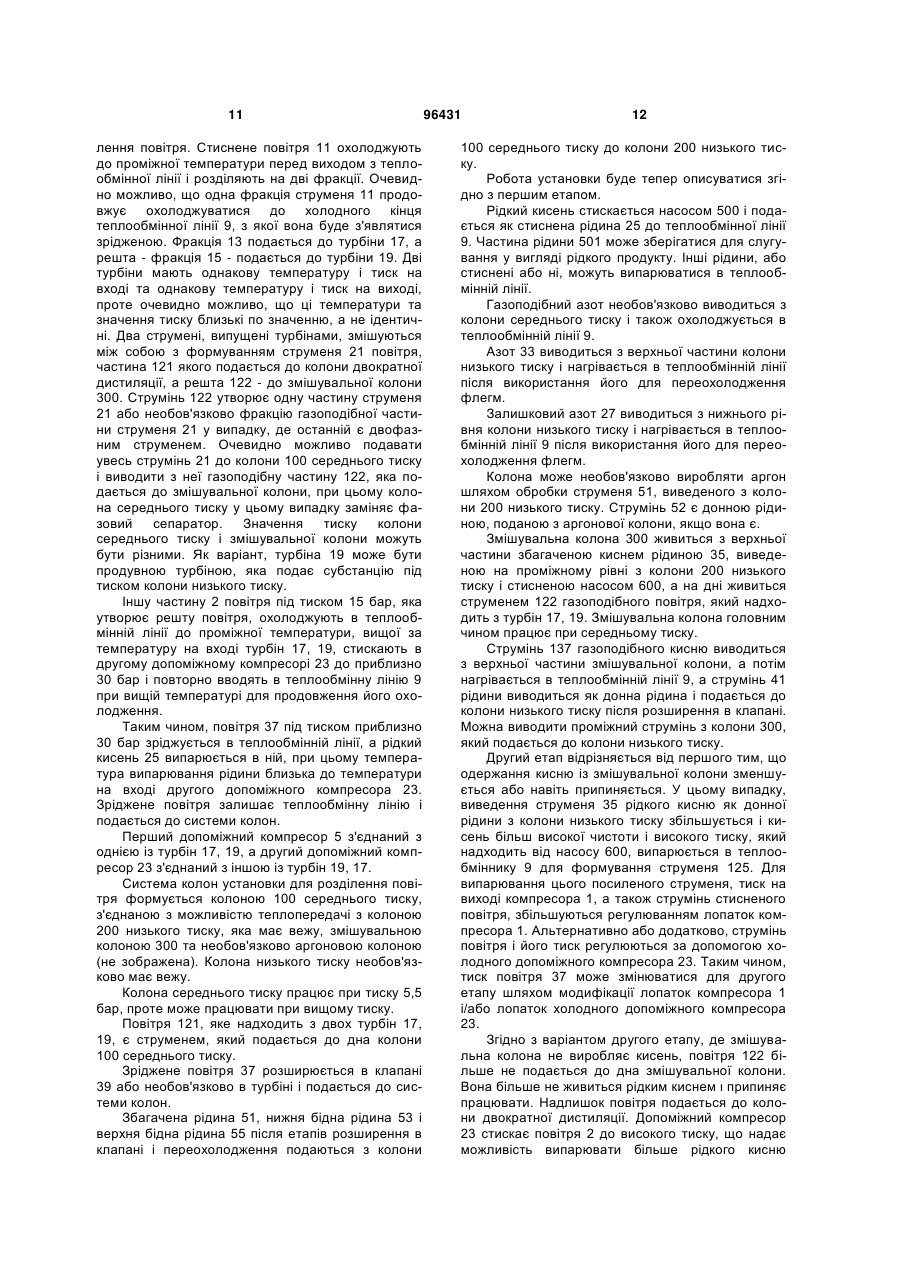

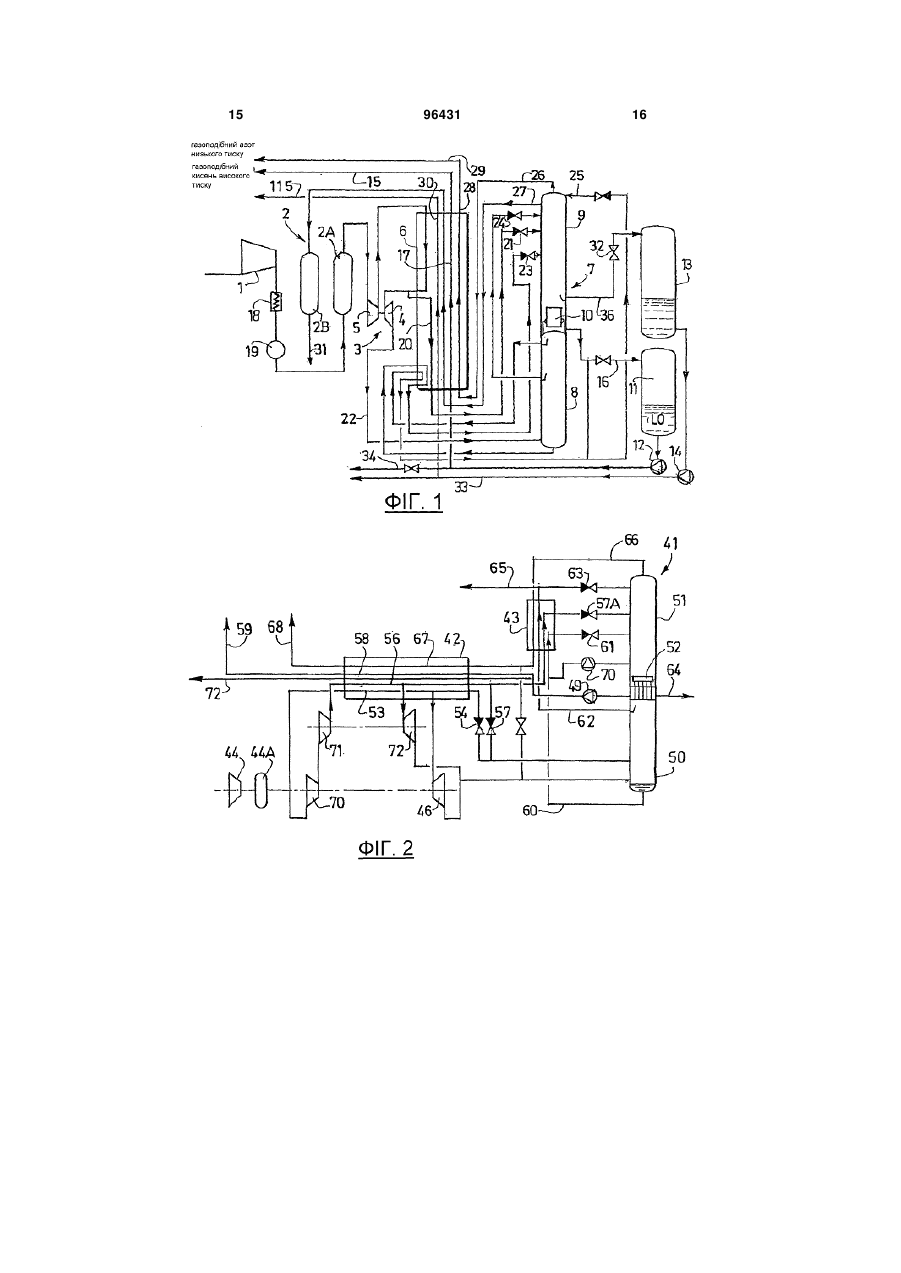

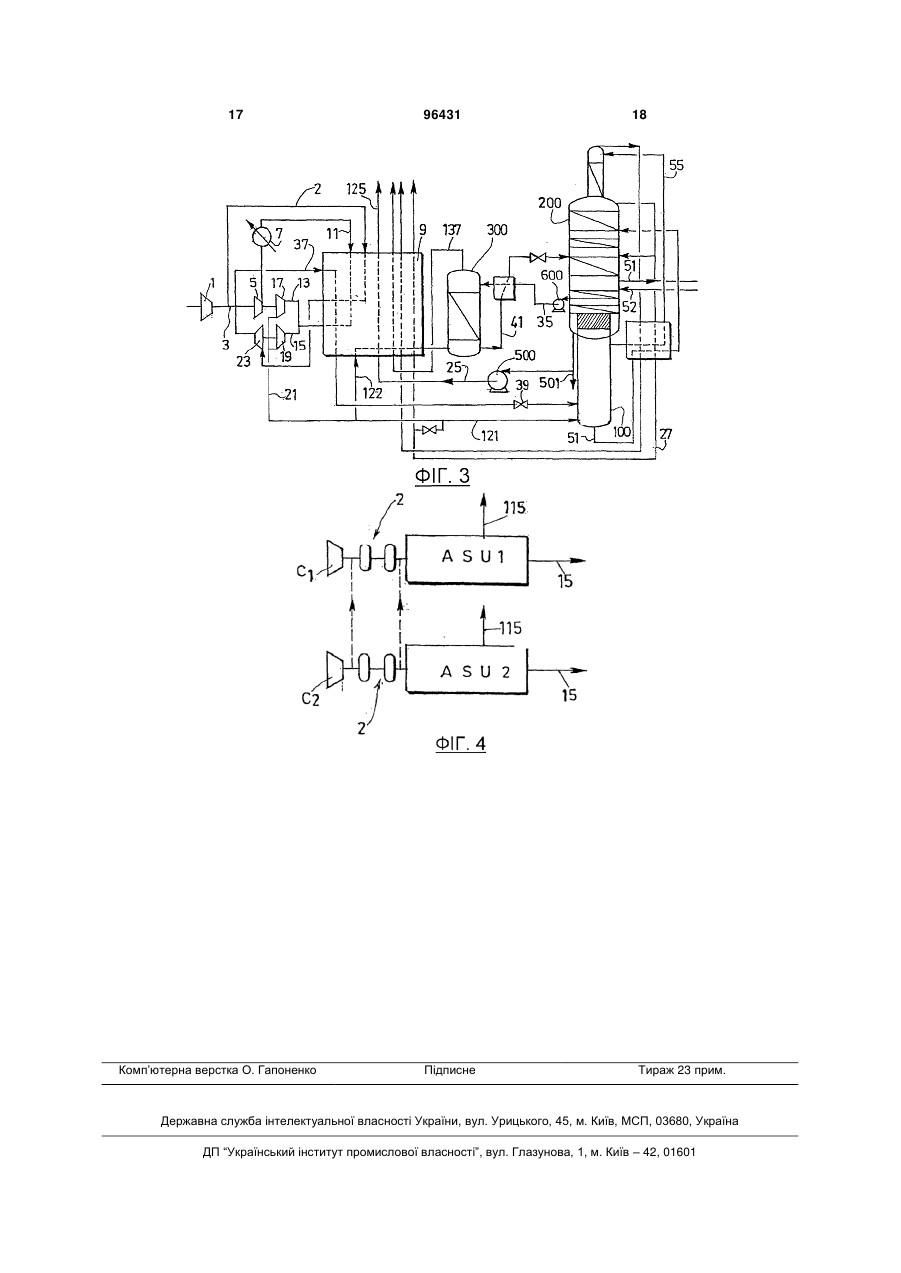

1. Спосіб розділення повітря кріогенною дистиляцією в установці для розділення повітря, яка має систему колон, у якому: і) згідно з першим етапом: a) усе повітря, передбачене для дистиляції, стискають в головному компресорі (1, 44), b) перший струмінь повітря, стискають в принаймні головному компресорі, очищують і охолоджують в теплообмінній лінії (6, 42, 9), подають до колони (8, 50, 100) середнього тиску колони двократної дистиляції, c) в колоні середнього тиску струмінь повітря розділяють на збагачений азотом струмінь та на збагачений киснем струмінь, d) збагачений азотом і збагачений киснем струмені від колони середнього тиску подають безпосередньо або опосередковано до колони (9, 51, 200) низького тиску колони двократної дистиляції, e) збагачений азотом струмінь виводять з колони низького тиску і нагрівають в теплообмінній лінії, f) струмінь рідкого кисню виводять з колони низького тиску, стискають його до досягання високого тиску і випарюють в теплообмінній лінії для формування першого збагаченого киснем газового струменя високого тиску (15, 59, 125), g) принаймні одну частину повітря, стискають в головному компресорі, необов'язково повторно стисненому в принаймні другому компресорі, зріджують і зріджену частину подають до колони двократної дистиляції, і 2 (19) 1 3 96431 4 водить в дію другий компресор (70, 71, 23) на другому етапі, збільшують по відношенню до кількості, поданої під час першого етапу. 10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що перший збагачений киснем струмінь (15, 59, 125) має чистоту більше 98,5 %, а другий збагачений киснем струмінь (115, 72, 137) має чистоту нижче 98 %. 11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що під час першого етапу, струмінь (34, 501) збагаченого киснем повітря рідини виводять з колони двократної дистиляції як кінцевий продукт і, під час другого етапу, виведення цього струменя зменшують, необов'язково до нуля. 12. Спосіб за будь-яким із пп. 1-11, який відрізняється тим, що сумарний струмінь, одержаний з першого та другого збагаченого киснем струменів, є по суті сталим між першим та другим етапами. 13. Спосіб за будь-яким із пп. 1-12, який відрізняється тим, що під час першого етапу, струмінь повітря розширюють в турбіні (4, 46, 72, 19) і подають до колони двократної дистиляції, а, під час другого етапу або розширений струмінь випускають в атмосферу, або частину розширеного струменя подають до колони двократної дистиляції, тоді як решту випускають в атмосферу. 14. Спосіб за будь-яким із пп. 1-13, який відрізняється тим, що, під час другого етапу, стиснене повітря, яке надходить від допоміжного компресора, подають до колони двократної дистиляції. 15. Спосіб за будь-яким із пп. 1-14, який відрізняється тим, що частина обробленого повітря надходить від нагнітального вентилятора доменної печі. 16. Спосіб за будь-яким із пп. 1-15, який відрізняється тим, що, під час першого етапу, струмінь стисненого азоту і/або стисненого аргону, що містить повітря, одержують випарюванням стисненої рідини, а, під час другого етапу, виробництво цих струменів зменшують або припиняють. 17. Спосіб за будь-яким із пп. 1-16, який відрізняється тим, що, під час першого етапу, струмінь рідкого азоту і/або рідкого аргону, що містить повітря, одержують як кінцевий продукт, а, під час другого етапу, виробництво цих струменів зменшують або припиняють. 18. Спосіб за будь-яким із пп. 1-17, який відрізняється тим, що перший та другий збагачені киснем струмені мають однакову або різну чистоту. 19. Спосіб за будь-яким із пп. 1-3 або 8-18, який відрізняється тим, що головний компресор доводить тиск усього повітря до тиску зрідження повітря. 20. Спосіб формування струменя кисню високого тиску, у якому, згідно з першим етапом, кожна з двох установок (ASU 1, ASU 2) для розділення повітря надає кисень (15) високого тиску і, згідно з другим етапом, перша з двох установок (ASU 1) надає сильніший струмінь кисню високого тиску по відношенню до струменя згідно з першим етапом, а друга установка надає слабкіший або навіть не надає струмінь, при цьому принаймні перша установка працює за будь-яким із попередніх пунктів і надає, на додаток до її початкового об'єму кисню високого тиску, принаймні 50 % кількості кисню високого тиску, одержаного під час першого етапу другою установкою. 21. Спосіб за п. 20, який відрізняється тим, що, під час другого етапу, повітряний компресор (С2) другої установки подає стиснене повітря до першої установки. Представлений винахід відноситься до способу розділення повітря кріогенною дистиляцією, зокрема до способу та установки для подачі кисню при двох значеннях тиску і/або двох рівнях чистоти. Певні промислові обставини вимагають одночасної подачі у великих кількостях кисню однакової чистоти при різних значеннях тиску або навіть особливо чистого кисню і неочищеного кисню при різних значеннях тиску. Більше того, певні промислові застосування вимагають великих кількостей неочищеного кисню при різних значеннях тиску: газифікація вугілля, газифікація залишків нафти, пряме плавлення з відновленням залізної руди, введення вугілля в доменні печі, металургія кольорових металів і подібне. Установка для виробництва сталі традиційно містить декілька компонентів, які мають різні вимоги до кисню, як це описано в роботі "The Making, Shaping and Treating of Steel", AISE, 1985. Доменна піч споживає збагачене киснем повітря, головним чином одержане змішуванням стисненого повітря із середнім тиском (Р15 бар для введення в конвертер і Ρ>25 бар, типово, в проміжних газових резервуарах, розміщених вверх по ходу технологічної лінії від конвертерів) з високою чистотою в інтервалі від 99 до 99,8%. Для надання кисню цих двох якостей, часто передбачаються дві установки для виробництва кисню шляхом дистиляції повітря, одна з яких виробляє кисень середнього тиску, яка, наприклад, є змішувальною колоною типу, описаного в документах US-A-4022030 та ЕР-А0531182, а інша, яка виробляє кисень високої чистоти, типово є традиційною колонною двократної дистиляції. Усі зазначені значення чистоти виражені в молярних відсотках, а значення тиску є абсолютними значеннями. Представлений винахід націлений на вирішення наступної задачі: інколи клієнт підвищує вимоги до кисню високого тиску, не дивлячись на те, що він більше не просить кисню середнього тиску (або більше не вимагає саме кисню середнього тиску/або може оперувати меншою кількістю (або навіть нульовою) кисню середнього тиску [як у випадку доменної печі]). Задачею винаходу є задоволення клієнта без допомоги або другої 5 установки для розділення повітря або випарювання кріогенного рідкого кисню, який надходить із зберігального резервуара. Однією задачею винаходу є надання способу розділення повітря шляхом кріогенної дистиляції в установці для розділення повітря, яка має систему колон, у якій: і) згідно з першим етапом: a) усе повітря, передбачене для дистиляції, стискається в головному компресорі; b) перший струмінь повітря, стисненого в принаймні головному компресорі, очищеного та охолодженого в теплообмінній лінії, подають до колони середнього тиску колони двократної дистиляції; c) в колоні середнього тиску струмінь повітря розділяють на збагачений азотом струмінь та на збагачений киснем струмінь; d) збагачений азотом та збагачений киснем струмені з колони середнього тиску подають безпосередньо або опосередковано до колони низького тиску колони двократної дистиляції; e) збагачений азотом струмінь виводять з колони низького тиску і нагрівають в теплообмінній лінії; f) струмінь рідкого кисню виводять з колони низького тиску, стискають до досягання високого тиску і випарюють в теплообмінній лінії для формування першого збагаченого киснем газового струменя високого тиску; g) принаймні одну частину повітря, стисненого в головному компресорі, яку необов'язково повторно стискають в принаймні другому компресорі, зріджують і зріджену частину подають до колони двократної дистиляції; і h) також формують другий збагачений киснем газовий струмінь, проте при нижчому тиску, а ніж у першому збагаченому киснем газовому струмені; іі) згідно з другим етапом: a) тиск зрідження повітря підвищують регулюванням лопаток головного компресора і необов'язково другого компресора, який(і) встановлює(ють) цей тиск; b) послаблюють другий збагачений киснем газовий струмінь, необов'язково до повного припинення подачі; і с) підвищують виведення першого збагаченого киснем газового струменя. Згідно з іншими необов'язковими аспектами: - другий збагачений киснем газовий струмінь одержують виведенням струменя рідини з колони низького тиску і стискаючи його до досягання низького тиску перед випарюванням в теплообмінній лінії; - другий збагачений киснем газовий струмінь одержують виведенням газового струменя із змішувальної колони, яку живлять повітрям, або з колони низького тиску; - принаймні один другий компресор стискає усе повітря, передбачене для установки; - принаймні один другий компресор стискає тільки частину повітря, передбаченого для установки; - під час другого етапу посилюють струмінь, який подається до другого компресора; 96431 6 - одну частину повітря, стисненого в другому компресорі, розширюють в турбіні, з'єднаній з другим компресором, потім подають до колони двократної дистиляції і при цьому струмінь, розширений під час другого етапу, послаблюють відносно струменя, який присутній на першому етапі; - під час другого етапу, струмінь, який подається до другого компресора, зберігають сталим відносно того ж струменя під час першого етапу; - кількість газу, який подається до турбіни, яка приводить в дію другий компресор на другому етапі, збільшують відносно кількості газу, яка подається під час першого етапу; - перший збагачений киснем струмінь має чистоту понад 98,5%, а другий збагачений киснем струмінь має чистоту, меншу 98%; - під час першого етапу, збагачений киснем струмінь рідини виводять з колони двократної дистиляції як кінцевий продукт, а під час другого етапу, виведення цього струменя зменшують, необов'язково до нуля; - сумарний струмінь, одержаний з першого та другого збагачених киснем струменів, по суті сталий між першим та другим етапом; - під час першого етапу, струмінь повітря розширюють в турбіні і подають до колони двократної дистиляції, а під час другого етапу розширений струмінь або випускають в атмосферу або його частину подають до колони двократної дистиляції, тоді як решту випускають в атмосферу; - під час другого етапу, стиснене повітря, яке подається від резервного компресора, подається до колони двократної дистиляції; - частина обробленого повітря надходить від нагнітального вентилятора доменної печі; - під час першого етапу, струмінь стисненого азоту і/або стисненого аргону одержують випарюванням стисненої рідини, а під час другого етапу, подачу цього (цих) струменя(ів) послаблюють або припиняють; - під час першого етапу, струмінь рідкого азоту і/або рідкого аргону одержують як кінцевий продукт, а під час другого етапу, подачу цього (цих) струменів послаблюють або припиняють; і - перший та другий збагачені киснем струмені мають однакову чистоту або різну чистоту. Іншим аспектом винаходу є надання способу подачі струменя кисню високого тиску, у якому, згідно з першим етапом, кожна з двох установок для розділення повітря подає кисень високого тиску і, згідно з другим етапом, перша з двох установок подає сильніший струмінь кисню високого тиску по відношенню до струменя згідно з першим етапом, а друга установка подає слабкіший або навіть не подає струмінь; при цьому принаймні перша установка працює вищеописаним способом і подає, на додаток до її початкового об'єму кисню високого тиску, принаймні 50% кількості кисню високого тиску одержаного під час першого етапу другою установкою. Згідно з іншими аспектами винаходу, ставиться умова, що: - під час другого етапу, повітряний компресор другої установки подає стиснене повітря до першої установки; і 7 - пневмопідсилювач не приводиться в дію двигуном. Фігури 1, 2 та 3 зображають установку для розділення повітря, придатну до роботи згідно зі способом винаходу, а Фігура 4 зображає ряд установок для розділення повітря, які мають принаймні одну з них, яка працює згідно з винаходом. Установка для дистиляції повітря, зображена Фігурі 1, головним чином має: повітряний компресор 1, установку 2 для очищення стисненого повітря від води та СО2 шляхом адсорбції, яка має два адсорбційні резервуари 2А, 2В, один з яких керує адсорбцією, тоді як інший відновлюється, блок 3 з турбіни та допоміжного компресора, який має розширювальну турбіну 4 і необов'язково допоміжний компресор 5, вал якого з'єднаний з валом турбіни 4, теплообмінник 6, який формує теплообмінну лінію установки, колону 7 двократної дистиляції, яка має колону 8 середнього тиску, оточену колоною 9 низького тиску, з ребойлером/конденсатором 10, який вводить пару (азот), що знаходиться зверху в колоні, з колони 8 в теплообмінний контакт з донною рідиною (киснем) з колони 9, резервуар 11 для рідкого кисню, дно якого з'єднане з насосом 12 для рідкого кисню, і резервуар 13 для рідкого азоту, дно якого з'єднане з насосом 14 для рідкого азоту. Ця установка передбачена для подачі по трубопроводу 15 газоподібного кисню під наперед визначеним високим тиском, який може становити від декількох бар до декількох десятків бар (в представленому документі, розглядувані значення тиску є абсолютними значеннями тиску). З цією метою, рідкий кисень, виведений з дна колони 9 по трубопроводу 16 і збережений в резервуарі 11, стискається в рідкому стані до одержання високого тиску насосом 12, потім випарюється і повторно нагрівається при цьому високому тиску в проходах 17 теплообмінника 6. Тепло, необхідне для цього випарювання і цього повторного нагрівання, а також для повторного нагрівання і необов'язково випарювання інших текучих субстанцій, виведених з колони двократної дистиляції, подається повітрям, яке дистилюється, за наступних умов. Усе повітря, яке дистилюється, стискається компресором 1 до досягання тиску, вищого за середній тиск колони 8, проте нижчий за високий тиск кисню. Потім повітря, попередньо охолоджене в охолоджувачі 18 і охолоджене до приблизно температури навколишнього середовища в турбіні 19, очищається в одному, наприклад 2А, з адсорбційних резервуарів, і його стискають до одержання високого тиску допоміжним компресором 5, який приводиться в дію турбіною 4. Потім повітря вводиться в гарячий кінець теплообмінника 6 і охолоджується до проміжної температури. При цій температурі, фракція повітря продовжує охолоджуватися і зріджується в проходах 20 теплообмінника, потім розширюється до досягання низького тиску в розширювальному клапані 21 і вводиться на проміжному рівні в колону 9. Решта повітря або надлишок повітря розширюють в турбіні 4 до одержання середнього тиску, 96431 8 потім подають безпосередньо по трубопроводу 22 до основи колони 8. Окрім того, на Фігурі 1 видно звичайні трубопроводи для установок з колонною двократної дистиляції, що має вигляд "вежі", тобто з виробництвом азоту при низькому тиску: трубопроводи 23-25 для живлення колони 9 при зростаючих рівнях розширеної "збагаченої рідини" (збагаченого киснем повітря), розширеної "нижньої бідної рідини" (неочищений азот) і відповідно розширеної "верхньої бідної рідини" (головним чином чистого азоту), при цьому ці три текучі субстанції виводяться відповідно в основі, в проміжній точці і у верхній частині колони 8; та трубопровід 28 для виведення газоподібного азоту з верхньої частини колони 9 і трубопровід 27 для випускання залишкового газу (неочищений азот) з рівня введення нижньої бідної рідини. Азот низького тиску повторно нагрівають в проходах 28 теплообмінника 6, потім випускають по трубопроводу 29, тоді як залишковий газ після повторного нагрівання в проходах 30 теплообмінника використовують для відновлення адсорбційного резервуару - резервуару 2В в розглядуваному прикладі - перед випусканням крізь трубопровід 31. На Фігурі 1 також видно, що частина рідкого кисню 36, виведеного на проміжному рівні з колони низького тиску, після розширення в розширювальному клапані 32, зберігається в резервуарі 13 і стискається насосом 14, а одержаний рідкий кисень подається по трубопроводу 33 (середня чистота) і/або 34 (висока чистота). Частину рідкого кисню середньої чистоти випарюють після стискання в насосі 14 в теплообміннику 6. Насос 14 має нижчий тиск на виході, а ніж насос 12. Таким чином, згідно з першим етапом, установка виробляє струмінь 15 кисню високої чистоти та високого тиску, а також струмінь 15 кисню середньої чистоти та середнього тиску. Згідно з другим етапом, або клапан 32 закривається і кисень середнього тиску більше не виводиться або струмінь кисню середнього тиску послаблюється. У цьому випадку, виведення струменя 16 підсилюється, а кисень більш високої чистоти і високого тиску, який надходить від насосу 12, випарюють в теплообміннику 6. Для випарювання цього посиленого струменя, тиск на виході компресора 1, а також струмінь стисненого повітря підсилюють регулюванням лопаток компресора 1. Коли рідкий кисень не виробляється, то сумарний струмінь, одержаний з струменів 16 та 36, є сталим між першим та другим етапами, оскільки струмінь стисненого повітря в компресорі 1 залишається по суті сталим між двома етапами. Коли рідкий кисень виробляється, то або сумарний струмінь, одержаний з струменів 16 та 36, є сталим між першим та другим етапами або можна одержувати більший сумарний струмінь під час другого етапу, зменшуючи, або навіть припиняючи виробництво рідкого кисню. Коли виробництво рідини зменшується, то частина повітря, яка надходить з турбіни 4 Клода, буде після змішування з залишковим газом 27 випускатися в атмосферу. Установка, зображена на Фігурі 2, передбачена для виробництва газоподібного кисню при двох 9 значеннях тиску і при двох показниках чистоти. Вона головним чином має колону 41 двократної дистиляції, основну теплообмінну лінію 42, переохолоджувач 43, єдиний повітряний компресор 44, повітряний нагнітальний компресор 45, розширювальну турбіну 46, колесо якої встановлене на тому ж валі, що й колесо допоміжного компресора 45, додатковий нагнітальний компресор 47, який приводиться в дію електричним двигуном 48, та насос 49 для прокачування рідкого кисню. Колонадвократної дистиляції традиційно формується з колони 50 середнього тиску, яка працює при тиску приблизно 6 бар і оточена колоною 51 низького тиску, яка працює при тиску, трохи вищому за атмосферний, з розміщеним на дні останньої ребойлером/конденсатором 52, який подає рідкий кисень з дна колони низького тиску в теплообмінний контакт з верхнім азотом з колони середнього тиску. Під час роботи на другому етапі, повітряний компресор 44 установки безпосередньо стискає усе повітря до одержання першого високого тиску приблизно в 23 бари, а перший струмінь цього повітря обробляється як і перед цим в проходах 53, турбіні 46 та розширювальному клапані 54, а потім подається до основи колони 50. З іншого боку, решта цього повітря прискорюється на двох етапах двома нагнітальними компресорами, встановленими в ряд: першим нагнітальним компресором 70, який з'єднаний безпосередньо з турбіною 46, та другим компресором 71, з'єднаним безпосередньо з другою розширювальною турбіною 72. Повітря, прискорене у нагнітальному компресорі 70, надходить усе у нагнітальний компресор 71, потім в проходи 56 теплообмінної лінії 42, а частина цього повітря виходить з теплообмінної лінії при температурі Т2, вищій за температуру Т1, для розширення в турбіні 72. Вихід останньої при середньому тиску з'єднується з основою колони 50 подібно до виходу турбіни 46. Повітря при найвищому тиску, що не розширилось в турбіні 72, продовжує охолоджуватися і зріджується в проходах 56 до холодного кінця теплообмінної лінії, потім розширюється в розширювальних клапанах 57 та 57А і розподіляється між двома колонами 50 та 51. Термін "допоміжний компресор" або "нагнітальний вентилятор" означає тут одноколісний компресор, витрата енергії якого, внаслідок струменя обробленого газу та коефіцієнта стиснення, значно нижча за витрату головного компресора 44 установки і, наприклад, становить приблизно 2-3% останнього. Коефіцієнт стиснення такого нагнітального компресора головним чином нижчий 2. Кожен з розглядуваних нагнітальних компресорів має на своєму виході водяний або повітряний охолоджувач, який не зображений. Рідкий кисень, виведений з дна колони 51, стискається насосом 49 до досягання високого тиску, потім випарюється і повторно нагрівається в проходах 58 теплообмінної лінії перед випусканням з установки крізь технологічний трубопровід 59 як струменя газоподібного кисню високого тиску і високої чистоти. 96431 10 Рідкий кисень, виведений на проміжному рівні з колони 51, стискається компресором 70 до досягання середнього тиску, потім випарюється і повторно нагрівається в проходах 58 теплообмінної лінії перед випусканням з установки по технологічному трубопроводу 59 як струменя газоподібного кисню середнього тиску і середньої чистоти. Окрім того, в установці з Фігури 2 знаходяться звичайні трубопроводи і обладнання колон двократної дистиляції: трубопровід 60 для подачі в колону 51 "збагаченої рідини" (збагаченого киснем повітря), повернутої з дна колони 50 її розширювальним клапаном 61, трубопровід 62 для подачі до верхньої частини колони 51 "бідної рідини" (більш або менш чистого азоту), виведеної з верхньої частини колони 50 її розширювальним клапаном 83, а також трубопровід 64 для одержання рідкого кисню, який випускається з дна колони 51, трубопровід 65 для одержання рідкого азоту, який випускається з трубопроводу 62, та трубопровід 66 для виведення неочищеного азоту, який формує залишковий газ установки, який випускається з верхньої частини колони 51, при цьому цей неочищений азот повторно нагрівається в переохолоджувачі 43, потім в проходах 67 теплообмінної лінії перед випусканням крізь трубопровід 68. Згідно з другим етапом, або кисень середнього тиску більше не виводиться або струмінь кисню середнього тиску послаблюється. У цьому випадку, виведення струменя рідкого кисню з дна колони низького тиску посилюється і кисень високої чистоти і високого тиску, який надходить з насосу 49, випарюється в теплообміннику 6. Для випарювання цього посиленого потоку, тиск на виході компресора 1, а також струмінь стисненого повітря, посилюються регулюванням лопаток компресора 1. Альтернативно або додатково, струмінь повітря регулюється за допомогою нагнітальних компресорів 70, 71. Коли не виробляється рідкий кисень, а струмінь стисненого повітря в компресорі 44 залишається по суті сталим між двома етапами, то сумарний струмінь, одержаний із струменів 59 та 72, сталий між першим та другим етапами. З іншого боку, коли стиснений струмінь посилюється під час другого етапу, то сумарна кількість газоподібних насичених киснем продуктів може зростати. Зменшення або припинення виробництва рідкого кисню також дозволяє більшу варіацію в газоподібних продуктах. Коли виробництво рідини зменшується, то принаймні одна частина повітря, яке надходить від принаймні однієї з турбін 46, 72, буде випускатися в атмосферу після змішування з залишковим газом 66 під час другого етапу. На Фігурі 3, струмінь повітря при атмосферному тиску стискається до приблизно 15 бар в головному компресорі 1. Повітря потім необов'язково охолоджують перед очищенням для видалення домішок (не зображено). Очищене повітря розділяють на дві частини. Одну частину повітря 3 подають до допоміжного компресора 5, де її стискають до досягання тиску від 17 до 20 бар, а потім стиснене повітря охолоджують водяним охолоджувачем 7 перед подачею до гарячого кінця головної теплообмінної лінії 9 установки для розді 11 лення повітря. Стиснене повітря 11 охолоджують до проміжної температури перед виходом з теплообмінної лінії і розділяють на дві фракції. Очевидно можливо, що одна фракція струменя 11 продовжує охолоджуватися до холодного кінця теплообмінної лінії 9, з якої вона буде з'являтися зрідженою. Фракція 13 подається до турбіни 17, а решта - фракція 15 - подається до турбіни 19. Дві турбіни мають однакову температуру і тиск на вході та однакову температуру і тиск на виході, проте очевидно можливо, що ці температури та значення тиску близькі по значенню, а не ідентичні. Два струмені, випущені турбінами, змішуються між собою з формуванням струменя 21 повітря, частина 121 якого подається до колони двократної дистиляції, а решта 122 - до змішувальної колони 300. Струмінь 122 утворює одну частину струменя 21 або необов'язково фракцію газоподібної частини струменя 21 у випадку, де останній є двофазним струменем. Очевидно можливо подавати увесь струмінь 21 до колони 100 середнього тиску і виводити з неї газоподібну частину 122, яка подається до змішувальної колони, при цьому колона середнього тиску у цьому випадку заміняє фазовий сепаратор. Значення тиску колони середнього тиску і змішувальної колони можуть бути різними. Як варіант, турбіна 19 може бути продувною турбіною, яка подає субстанцію під тиском колони низького тиску. Іншу частину 2 повітря під тиском 15 бар, яка утворює решту повітря, охолоджують в теплообмінній лінії до проміжної температури, вищої за температуру на вході турбін 17, 19, стискають в другому допоміжному компресорі 23 до приблизно 30 бар і повторно вводять в теплообмінну лінію 9 при вищій температурі для продовження його охолодження. Таким чином, повітря 37 під тиском приблизно 30 бар зріджується в теплообмінній лінії, а рідкий кисень 25 випарюється в ній, при цьому температура випарювання рідини близька до температури на вході другого допоміжного компресора 23. Зріджене повітря залишає теплообмінну лінію і подається до системи колон. Перший допоміжний компресор 5 з'єднаний з однією із турбін 17, 19, а другий допоміжний компресор 23 з'єднаний з іншою із турбін 19, 17. Система колон установки для розділення повітря формується колоною 100 середнього тиску, з'єднаною з можливістю теплопередачі з колоною 200 низького тиску, яка має вежу, змішувальною колоною 300 та необов'язково аргоновою колоною (не зображена). Колона низького тиску необов'язково має вежу. Колона середнього тиску працює при тиску 5,5 бар, проте може працювати при вищому тиску. Повітря 121, яке надходить з двох турбін 17, 19, є струменем, який подається до дна колони 100 середнього тиску. Зріджене повітря 37 розширюється в клапані 39 або необов'язково в турбіні і подається до системи колон. Збагачена рідина 51, нижня бідна рідина 53 і верхня бідна рідина 55 після етапів розширення в клапані і переохолодження подаються з колони 96431 12 100 середнього тиску до колони 200 низького тиску. Робота установки буде тепер описуватися згідно з першим етапом. Рідкий кисень стискається насосом 500 і подається як стиснена рідина 25 до теплообмінної лінії 9. Частина рідини 501 може зберігатися для слугування у вигляді рідкого продукту. Інші рідини, або стиснені або ні, можуть випарюватися в теплообмінній лінії. Газоподібний азот необов'язково виводиться з колони середнього тиску і також охолоджується в теплообмінній лінії 9. Азот 33 виводиться з верхньої частини колони низького тиску і нагрівається в теплообмінній лінії після використання його для переохолодження флегм. Залишковий азот 27 виводиться з нижнього рівня колони низького тиску і нагрівається в теплообмінній лінії 9 після використання його для переохолодження флегм. Колона може необов'язково виробляти аргон шляхом обробки струменя 51, виведеного з колони 200 низького тиску. Струмінь 52 є донною рідиною, поданою з аргонової колони, якщо вона є. Змішувальна колона 300 живиться з верхньої частини збагаченою киснем рідиною 35, виведеною на проміжному рівні з колони 200 низького тиску і стисненою насосом 600, а на дні живиться струменем 122 газоподібного повітря, який надходить з турбін 17, 19. Змішувальна колона головним чином працює при середньому тиску. Струмінь 137 газоподібного кисню виводиться з верхньої частини змішувальної колони, а потім нагрівається в теплообмінній лінії 9, а струмінь 41 рідини виводиться як донна рідина і подається до колони низького тиску після розширення в клапані. Можна виводити проміжний струмінь з колони 300, який подається до колони низького тиску. Другий етап відрізняється від першого тим, що одержання кисню із змішувальної колони зменшується або навіть припиняється. У цьому випадку, виведення струменя 35 рідкого кисню як донної рідини з колони низького тиску збільшується і кисень більш високої чистоти і високого тиску, який надходить від насосу 600, випарюється в теплообміннику 9 для формування струменя 125. Для випарювання цього посиленого струменя, тиск на виході компресора 1, а також струмінь стисненого повітря, збільшуються регулюванням лопаток компресора 1. Альтернативно або додатково, струмінь повітря і його тиск регулюються за допомогою холодного допоміжного компресора 23. Таким чином, тиск повітря 37 може змінюватися для другого етапу шляхом модифікації лопаток компресора 1 і/або лопаток холодного допоміжного компресора 23. Згідно з варіантом другого етапу, де змішувальна колона не виробляє кисень, повітря 122 більше не подається до дна змішувальної колони. Вона більше не живиться рідким киснем ι припиняє працювати. Надлишок повітря подається до колони двократної дистиляції. Допоміжний компресор 23 стискає повітря 2 до високого тиску, що надає можливість випарювати більше рідкого кисню 13 шляхом збільшення об'єму виведення на дні колони низького тиску для стискання більшого струменя в насосі 500. Тільки вироблений збагачений киснем газ є киснем середнього тиску та середньої чистоти. Згідно з іншим варіантом другого етапу, до дна змішувальної колони подається менше повітря 122. Останнє приймає менше рідкого кисню 35 і її робота уповільнюється. Надлишок повітря подається до колони двократної дистиляції. Допоміжний компресор 23 стискає повітря 2 до досягання вищого тиску, що робить можливим випарювати більше рідкого кисню шляхом збільшення об'єму виведення на дні колони низького тиску для стискання більшого струменя в насосі 500. Установка виробляє більше кисню 25 середнього тиску та середньої чистоти, а ніж на першому етапі, проте продовжує виробляти меншу кількість кисню 137 низької чистоти та низького тиску. Коли рідкий кисень 501 не виробляється, а струмінь повітря, стисненого в компресорі 1, залишається по суті сталим між двома етапами, то сумарний струмінь, одержаний із струменів 125 та 137, є сталим між першим та другими етапами. З іншого боку, якщо стиснений струмінь посилюється під час другого етапу, то сумарна кількість газоподібних насичених киснем продуктів може зростати. Зменшення або навіть припинення виробництва рідкого кисню 501 також дозволяє більшу варіацію в газоподібних продуктах. Коли виробництво рідини зменшується, то принаймні одна частина повітря, яке надходить від принаймні однієї з турбін 17, 19, буде випускатися в атмосферу після змішування з залишковим газом 27 під час другого етапу. Під час другого етапу бажано змінювати відношення кількостей повітря, поданих до турбін 17, 19, так, що, якщо струмінь, стиснутий в допоміжному компресорі 23, посилюється, то турбіна 19, яка приводить в дію допоміжний компресор, приймає більший відсоток повітря, яке надходить від холодного допоміжного компресора 23, а турбіна 17 - очевидно менший відсоток. Тут, допоміжний компресор приводиться в дію повітряною турбіною, проте легко буде зрозуміти, що він може приводитися в дію азотною турбіною, 96431 14 паровою турбіною або будь-якою іншою турбіною, присутньою на місці. Винахід робить можливим, зокрема, вирішувати проблему, яка виникає, коли дві установки для розділення повітря, виробляють кисень високого тиску. Коли одна з установок більше не виробляє нічого або виробляє меншу кількість продукту, то інша може збільшувати виробництво кисню високого тиску при затратах виробництва кисню середнього тиску, працюючи згідно з винаходом. Необов'язково, необхідне додаткове повітря може подаватися до іншої установки з повітряного компресора або повітряного допоміжного компресора установки, що припинила роботу або працює з меншою продуктивністю. Зокрема, винахід дозволяє іншій установці надавати до 50% продукту, який попередньо надходить від установки, що припинила роботу або працює з меншою продуктивністю. Очевидно можливо забезпечувати два значення тиску кисню під час першого і необов'язково другого етапу шляхом закачування єдиного струменя кисню в насос і шляхом розширення однієї його частини. В цьому випадку, струмені будуть очевидно мати однакову чистоту. Установка може також виробляти стиснений азот і/або аргон шляхом випарювання закачаного азоту і закачаного аргону. Можна також передбачити зниження або припинення виробництва стисненого азоту і/або аргону під час другого етапу по відношенню до виробництва під час першого етапу. Установка може також під час першого етапу виробляти рідкий азот як кінцевий продукт. У цьому випадку, можна передбачити зниження або припинення виробництва рідини під час другого етапу. Фігура 4 зображає дві установки ASU 1 та ASU 2 для розділення повітря, серед яких принаймні перша ASU 1 працює згідно з винаходом Дві установки живляться повітрям за допомогою їх відповідних компресорів С1, С2. Коли установка ASU 2 знижує своє виробництво кисню 15 високої чистоти, то ASU 1 починає працювати згідно з другим етапом для вироблення більше кисню 15 високого тиску. Для допомоги цьому процесу, очищене або неочищене повітря може подаватися від компресора С2 до установки ASU 1. 15 96431 16 17 Комп’ютерна верстка О. Гапоненко 96431 Підписне 18 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for air separation by cryogenic distillation and method for formation of high-pressure oxygen jet

Автори англійськоюDe Cayeux Olivier, Dubettier-Grenier Richard, Guillard Alain, Le Bot Patrick

Назва патенту російськоюСпособ разделения воздуха криогенной дистилляцией и способ формирования струи кислорода высокого давления

Автори російськоюДе Кайо Оливье, Дюбеттье-Гренье Ришар, Гияр Ален, Ле Бо Патрик

МПК / Мітки

МПК: B01D 53/00, F25J 3/04

Мітки: спосіб, струменя, кисню, кріогенною, дистиляцією, формування, високого, розділення, повітря, тиску

Код посилання

<a href="https://ua.patents.su/9-96431-sposib-rozdilennya-povitrya-kriogennoyu-distilyaciehyu-ta-sposib-formuvannya-strumenya-kisnyu-visokogo-tisku.html" target="_blank" rel="follow" title="База патентів України">Спосіб розділення повітря кріогенною дистиляцією та спосіб формування струменя кисню високого тиску</a>