Спосіб прямого відновлення металовмісного матеріалу та пристрій для його здійснення

Формула / Реферат

1. Спосіб прямого відновлення металовмісного матеріалу, що включає подавання матеріалу, що вміщує оксиди металу в верхню частину головного реактора, та подавання зустрічним потоком відновлювального газу, який складається з водню та оксиду вуглецю, отриманих за рахунок нагрівання і перетворення вуглеводів природного газу, та частини відпрацьованого газу окиснювачами в газогенераторі, обладнаному плазмотроном, відведення з зони відновлення головного реактора відпрацьованого газу, очищення його від твердих часток і пилу, вивантаження відновленого металу із цього реактора, який відрізняється тим, що увесь відпрацьований після відновлення газ відводять з зони підігрівання металовмісних матеріалів головного реактора газопроводом і після вказаного очищення від твердих часток і пилу подають в додатковий багатосекційний реактор каталітичного риформінгу, в якому його змішують в необхідному відношенні з водою та природним метановмісним газом, що десульфурують в одній із секцій багатосекційного реактора каталітичного риформінгу, необхідне для каталітичного риформінгу тепло надходить від електроіндуктора, яким обігрівають всі його секції одночасно, температуру в кожній секції, яка необхідна для здійснення хімічних реакцій регулюють за допомогою холодильників, якими оснащені всередині всі секції за винятком однієї, в якій підтримують найвищу температуру, одержаний в багатосекційному реакторі каталітичного риформінгу відновлювальний газ подають до зони охолоджування головного реактора, де його підігрівають за рахунок тепла відновленого металу, підігрітий відновлювальний газ подають в зону відновлювання цього реактора, де необхідну для реакції відновлення оксидів металів температуру забезпечують та підтримують на належному рівні за допомогою електроіндуктора, при цьому реакцію відновлення оксидів металів здійснюють в електромагнітному полі, створеному перемінним електричним струмом, як всередині, так і ззовні електроіндуктора, що розміщений всередині головного реактора в зоні відновлення, металовмісний матеріал через засіб завантаження, який забезпечує в головному реакторі герметичність, подають в зону підігрівання головного реактора, де його за рахунок тепла відпрацьованого газу підігрівають та вводять в зону відновлення за рахунок власної ваги, де здійснюють відновлення оксидів металу, відновлений метал із зони відновлення подають в охолоджувану зону головного реактора, низ якої обладнаний шибером, що відкривають за вимогою технологічного процесу, швидкість і умови пересування знизу нагору по порожнині головного реактора відновленого газу обумовлені різницею тисків в газопроводах відновлювального та відпрацьованого газів, надлишок відновлюваного газу після здійснення таким чином конверсії відводять в газгольдер, при достатній кількості відновлюваного газу, накопиченого в газгольдері, відновлення металовмісного матеріалу здійснюють за рахунок його використання без зупинки процесу конверсії, одержаний при цьому відновлювальний газ подають в газгольдер.

2. Спосіб за п. 1, який відрізняється тим, що при наявності в металовмісних матеріалах вуглецю, відновлювальний газ змішують з киснем або повітрям у вибухобезпечному відношенні.

3. Спосіб за п. 1, який відрізняється тим, що в зону охолодження головного реактора відновлювальний газ подають з заданою температурою, яку досягають шляхом розбавлення гарячого відновлювального газу холодним, що надходить з газгольдера.

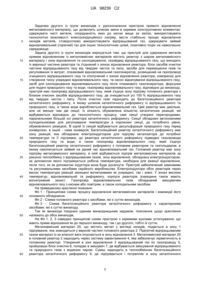

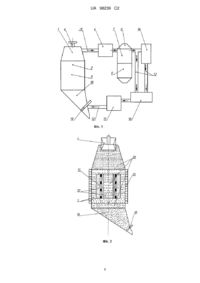

4. Пристрій для одержання металів прямим відновленням із металовмісного матеріалу, що містить головний реактор з шаром металовмісного матеріалу і зонами відновлювання та охолодження в ньому, газопровід відпрацьованого газу, що виходить з верхньої частини цього реактора і з'єднаний з його зоною відновлення, пристрій також містить блок засобів очищення частини відпрацьованого газу від твердих часток та пилу, засоби для переміщення газів та регулювання їх витрат з’єднані з зоною відновлення головного реактора, компресор для створення тиску усередині газопроводу відновлювального газу та реактора, насос для відкачування відпрацьованого газу, засіб для охолоджування відновлювального газу після плазмового газогенератора з форсунками для подачі природного газу та води, газопровід відновлювального газу, який відрізняється тим, що пристрій містить газопровід відпра-цьованого газу, який з'єднує зону підігрівання головного реактора з блоком очищення відпрацьованого газу від твердих часток і пилу та додатковим багатосекційним реактором каталітичного риформінгу, який містить щонайменше дві реакційні секції, кількість яких обумовлена кількістю реакцій каталітичного риформінгу, ці секції утворені перегородками, паралельними більшій осі багатосекційного реактора каталітичного риформінгу, і обладнані автономними холодильниками, багатосекційний реактор каталітичного риформінгу містить зону каталітичного риформінгу, яка обладнана електроіндуктором, та зону теплообміну, до багатосекційного реактора каталітичного риформінгу підведені газопроводи природного, відпрацьованого і відновлювального газів та водопровід, газопровід відновлювального газу з'єднує зону підігрівання багатосекційного реактора каталітичного риформінгу з зоною охолодження головного реактора та газгольдером, головний реактор ще містить зону підігрівання металовмісного матеріалу, зону відновлення, обладнану електроіндуктором, замкові та регулювальні засоби.

5. Пристрій за п. 4, який відрізняється тим, що електроіндуктори багатосекційного реактора каталітичного риформінгу та головного реактора мають вогнетривкий захист як усередині, так і зовні них в зоні високих температур та каталітичних реакцій, корпуси реакторів усередині обладнані вогнетривами.

6. Пристрій за п. 4, який відрізняється тим, що містить встановлений на газопроводі відновлювального газу, кисневий або повітряний змішувач.

7. Пристрій за п. 4, який відрізняється тим, що містить холодильник на газопроводі відновлювального газу.

Текст

Реферат: Винахід належить до галузі металургії, а саме - до способу і пристрою прямого відновлення металовмісного матеріалу, та може бути застосований при прямому одержанні металів з їх оксидів шляхом газового відновлення з застосуванням як джерела тепла електроіндукціоного нагрівання. Спосіб включає подавання металовмісного матеріалу в верхню частину головного реактора з зустрічним потоком відновлювального газу, що складається з оксиду вуглецю та водню, який отриманий за рахунок нагрівання та перетворення вуглеводнів природного газу і частини відпрацьованого газу окиснювачами в газогенераторі, що обладнаний плазмотроном, відведення з зони відновлення головного реактора відпрацьованого газу, очищення його від твердих частинок та пилу, вивантаження відновленого металу з цього реактора, при цьому весь відпрацьований газ після відновлення відводять з зони нагрівання головного реактора газопроводом і після його очищення подають в додатковий багатосекційний реактор каталітичного риформінгу, де його змішують в необхідному відношенні з водою та природним метановмісним газом після десульфурації останнього в одній з секцій вказаного додаткового реактора, необхідне для риформінгу тепло одержують від електроіндуктора, яким обігрівають всі секції цього реактора одночасно, при цьому необхідну у кожній секції температуру регулюють за допомогою холодильників, які є у кожній з секцій цього реактора, одержаний в ньому відновлювальний газ подають до зони охолоджування головного реактора, де його підігрівають теплом відновленого металу і подають у зону відновлення цього реактора для відновлення оксидів металу, а температуру відновлення забезпечують та підтримують на UA 98239 C2 (12) UA 98239 C2 належному рівні за допомогою електроіндуктора, що розміщений всередині головного реактора і генерує електромагнітне поле, в якому відбувається відновлення оксидів металу, металовмісний матеріал за допомогою засобу завантаження подають в зону підігрівання головного ректора, умови пересування вказаного матеріалу по цьому реактору обумовлені різницею тисків в газовідводах відновлювального та відпрацьованого газів, надлишок відновлювального газу після здійснення конверсії накопичують в газгольдері, причому за потреби накопичений відновний газ подають у головний реактор для здійснення процесу відновлення металовмісного матеріалу. Винахід забезпечує підвищення стабільності процесу відновлення металовмісного матеріалу, утилізацію відпрацьованого газу з його максимальним, за кількістю, поверненням в процес відновлення. UA 98239 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металургійної галузі і може бути використаний при одержанні чистих металів з їх оксидів шляхом їхнього газового відновлення з застосуванням індукційного нагріву. Широко відомі способи відновлення металовмісного матеріалу - руди - в своїй основі мають пічний процес, при якому відновлюються оксиди металів, рухаючись зверху печі до її низу, а у зворотному напрямку рухаються відновлювальні гази. Наприклад, відомий спосіб одержання залізовмісного матеріалу прямим відновленням включає в себе завантаження металовмісного матеріалу в верхню частину шахтної печі. Процес відновлення відбувається конвертованим газом, отриманим конверсією природного газу оксидом вуглецю в конверторі. Аналогічний процес відновлення металовмісного матеріалу, залізорудних котунів можливо спостерігати на Оскольському електрометалургійному комбінаті (м. Старий Оскол, Росія). При цьому процесі котуни металізуються конвертованим природним газом в шахтній печі. Процес відновлення відбувається в зоні відновлення, висота якої залежить від температури відновлювальних газів, їх тиску та швидкості, з якою вони вводяться в піч. При цьому відновлювальні гази виробляються із природного газу після його десульфурації. Конверсія, десульфурація та підтримка процесу при заданій температурі відбувається шляхом спалення природного газу, 3 витрати якого сягають 400 м на одну тонну продукції, а витрати відновлювальних газів - 15003 1800 м . Такі витрати природного газу негативно впливають на економіку процесу та на навколишнє середовище і не гарантують стабільності процесу [1, 2]. Приведені приклади прямого відновлення оксидів заліза в порівнянні з традиційним (доменним) процесом на технологічному рівні мають переваги. Але спалювання в великих об'ємах природного газу наносять велику шкоду навколишньому середовищу та економічному процесу. Котуни містять в собі вуглець (кам'яне вугілля), що при спалюванні виділяються дуже токсичні речовини. Ні одним із відомих процесів їх нейтралізацію не передбачено. При всіх цих негараздах ККД процесу дуже низький. Найбільш близьким по технічній суті та досягненні кінцевої мети є спосіб одержання металу прямим відновленням металовмісного матеріалу, що включає подання зернистого матеріалу, що вміщує оксид металу (в даному випадку оксид заліза), в верхню частину реактора, та подавання зустрічним потокам відновлювального газу, який містить водень та монооксид вуглецю, отриманого за рахунок нагрівання і перетворення вуглеводів окислювачами за допомогою газогенератора, обладнаного плазмотроном. Відновлення металомісткого матеріалу до стану чистого металу (заліза) відбувається в реакторі у його зоні відновлення. Відпрацьовані гази відводяться з верхньої частини реактора. Частину відпрацьованого газу після очищення від твердих часток і пилу направляють на конверсію. А решту виводять із виробництва. Конверсія відбувається в плазмовому газогенераторі, де при температурі 3000 °C отримують відновлювальні гази, що містять водень і моноокид вуглецю. Після охолодження до 900-1000 °C відновлювальні гази надходять в реактор [3]. Даний спосіб має такий недолік, що і раніше названі процеси. Тобто, теплоносіями є відновлювальні гази, що негативно впливають на ККД процесу через його важке керування. Через передчасну втрату відновлювальним газом температури частина водню та монооксиду вуглецю не бере участі у відновлюваному процесі і виходить із реактора разом з відпрацьованим газом. Коли працює газовий генератор, то в навколишнє середовище виділяються усі ті хімічні речовини, що і при коксуванні. Нейтралізацію цих речовин відомий спосіб не передбачає. Відомий пристрій для прямого відновлення металовмісних металів, який включає засіб десульфурації природного газу, де відокремлюється сірка з природного газу перед тим, як він потрапляє в піч на каталітичну конверсію, парогенератор для виробництва пари, сушильний барабан, утилізатор тепла, реторти відновлення, засіб підігрівання відновлювального газу [1]. Недоліком цього пристрою є відсутність засобу стовідсоткової утилізації відпрацьованого 3 газу, з якого виділяється в навколишнє середовище біля 2500 м на одну тонну відновлювального заліза. Великі витрати природного газу. Ступінь відновлення заліза від 75 до 92 мас. % показує на те, що процес не стабільний і відновлення заліза не повне. Найбільш близьким до запропонованого винаходу є пристрій для одержання заліза прямим відновленням, що має реактор з шаром зернистого матеріалу та зоною відновлення, газовідвід відпрацьованого газу, що виходить із верхньої частини реактора, засіб охолодження та очистки відпрацьованого газу, насос для циркуляції цього газу, плазмовий відновлювальний газогенератор, сполучений з газопроводом відпрацьованого газу та відновлювальною зоною реактора, має ємкість для вугілля, додатковий плазмовий генератор. У порожнині газогенератора установлені по його довжині форсунки для подачі води і природного газу засіб у вигляді теплообмінника для охолодження відновлюваного газу, який виходить із плазмового газогенератора [3] 1 UA 98239 C2 5 10 15 20 25 30 35 40 45 50 55 60 Порівнюючи з відомими пристроями, даний пристрій має значно вищі технічні показники. Але при цьому не забезпечує 100 % використання відпрацьованого газу. Із-за відсутності очистки відхідних від газогенератора газів у навколишнє середовище виділяється велика кількість шкідливих речовин. Таких як ароматичні сполуки, ацетон, аміак та інші. Теплоутворювач знаходиться за межами реактора, а саме тепло заноситься в реактор відновлювальним газом, який швидко це тепло втрачає і через це не бере участі у відновленні металів і виводиться з процесу разом з відпрацьованим газом. Це негативно впливає на економічні показники виробничого процесу та його стабільності. Пристрій не дозволяє відновлювати оксиди металів, що мають підвищену спорідненість до кисню. Задачею першого із групи винаходів є удосконалення способу одержання чистих металів прямим відновленням їх оксидів шляхом використання технологічних можливостей електроіндукційного нагріву, стосовно підтримки теплового режиму усього процесу. 100 % використання відпрацьованого газу та одержання конверсією відновлювального газу, забезпечення стабільності процесу шляхом накопичування відновлювального газу в резервній ємкості - газгольдері. Створення можливості одержувати чисті метали, спорідненість яких до кисню вища за залізо. Задача першого із групи винаходів вирішується тим, що у способі прямого відновлення металовмісного металу, який включає подання матеріалу, що містить оксид металу в верхню частину реактора, та подання зустрічним потоком відновлювального газу, що складається з водню та монооксиду вуглецю, отриманого за рахунок конверсії природного газу, та, стовідсотково, відпрацьованого газу, який виводиться із зони підігрівання головного реактора, після проходження чистки від твердих часток і пилу цей газ попадає в багатосекційний реактор каталітичного риформінгу, в якому змішується в необхідному відношенні, згідно з вимогою виробництва, з природним газом та водою. Перед цим природний газ піддається десульфурації в одній із секцій багатосекційного реактора каталітичного риформінгу. Суміш газів, перед тим як потрапити до зони каталітичного реформингу, підігрівається теплом відновлювального газу, що виходить із зони каталітичного риформінгу. Відновлювальний газ по газопроводу надходить в зону охолодження головного реактора. Та частина відновлювального газу, яка на даний час, згідно з вимогою виробництва, є зайвою, відправляється в резервну ємкість - газгольдер. Недостатнє тепло в зоні каталітичного риформінгу генерується електроіндуктором, який розміщений всередині багатосекційного реактора каталітичного риформінгу, в реакційній зоні. При цьому хімічні реакції відбуваються як всередині, так і ззовні електроіндуктора в електромагнітному полі. Десульфурація природного газу та каталітичний риформінг відбуваються при різних температурах в секціях багатосекційного реактора каталітичного риформінгу. Температурний режим в окремо взятих секціях підтримується автономними холодильниками, розміщеними в кожній секції, за винятком однієї, в якій найвища робоча температура. У випадку виникнення потреби, у відновлювальному газі його вводять із газгольдера. Якщо в металовмісних матеріалах присутній вуглець, відновлювальний газ змішується з киснем або повітрям в вибухонебезпечному відношенні. Пройшовши зону охолодження і відібравши тепло у відновленого металу, підігрітий відновлювальний газ потрапляє до зони відновлення головного реактора. Де відбувається реакція відновлення оксидів металів. Необхідна для цього температура досягається та підтримується на потрібному рівні за допомогою електроіндуктора. При цьому реакція відновлення оксидів металів відбувається в електромагнітному полі, створеному електрострумом, як всередині індуктора, так і ззовні. Сам індуктор розміщується всередині головного реактора в зоні відновлення. Утворений в зоні відновлення відпрацьований газ надходить в верхню частину головного реактора, по зоні підігріву, де підігріває металовмісний матеріал, який через засіб завантаження, конструкція якого забезпечує в головному реакторі герметичність, надходить в зону підігріву. Підігріті металовмісні матеріали за рахунок власної ваги надходять в зону відновлення. Звідки вже відновлений метал і домішки, які не прореагували, під власною вагою опускаються на дно реактора, де розміщений шиберний засіб, що відкривається по вимозі технологічного процесу. Відновлювальний та відпрацьований гази переміщуються знизу нагору по порожнині головного реактора за рахунок різниці в тиску в газопроводах відновлювального та відпрацьованого газів. Від величини різниці в тиску залежить і швидкість переміщення газів. Якщо виникла потреба в відновлювальному газі, її компенсують газом, що знаходиться в газгольдері. Якщо в газгольдері накопичилась достатня кількість відновлювального газу, то виробництво здійснюється за його рахунок. При цьому процес конверсії не зупиняється, а зайвий відновлювальний газ витрачається на інші технологічні цілі. У випадку, коли температура відновлювального газу перевищує температуру вивантаженого металу, то його змішують з холодним газом із газгольдера в змішувачі. 2 UA 98239 C2 5 10 15 20 25 30 35 40 45 50 55 60 Задачею другого із групи винаходів є удосконалення пристрою прямого відновлення металовмісного матеріалу, що дозволить шляхом зміни в окремих конструктивних елементах: одержувати чисті метали, спорідненість яких до кисню вища за залізо, використовувати технологічні можливості електроіндукційного нагріву, вести стабільно процес відновлення оксидів металів, стовідсотково використовувати відпрацьований газ, одержувати зайвий відновлювальний (горючий) газ для інших технологічних цілей, позитивно подіє на навколишнє середовище. Задача другого із групи винаходів вирішується тим, що пристрій для одержання металів прямим відновленням із металовмісних матеріалів містить реактор з шаром металовмісного матеріалу і зони відновлення та охолоджування, газовідвід відпрацьованого газу, що виходить із верхньої частини реактора та з'єднаний з зоною відновлення реактора, блок засобів очистки частини відпрацьованого газу від твердих часток та пилу, засоби для переміщення газів та регулювання їх витрат, плазмовий відновлювальний газогенератор, розміщений на газопроводі очищеного відпрацьованого газу та сполучений з зоною відновлення реактора, компресор для створення тиску усередині відновлювального газу, та насос відкачування відпрацьованого газу, засіб для охолоджування відновлювального газу після плазмового газогенератора, форсунки для подачі природного газу та води, газопровід відновлювального газу, відповідно до винаходу, пристрій має газопровід відпрацьованого газу, який з'єднує зону підігріву головного реактора з блоком очисних засобів відпрацьованого газу, де очищаються усі 100 % відпрацьованого газу від твердих часток і пилу. Після очистки гази надходять до багатосекційного реактора каталітичного риформінгу, в якому шляхом каталітичного риформінгу із відпрацьованого та природного газу, а також води виробляється відновлювальний газ. Цей реактор має декілька, але не менше чим дві секції, їх кількість обумовлена кількістю каталітичних реакцій, які відбуваються відповідно до технологічного процесу, самі секції утворені перегородками, паралельними більшій осі реактора каталітичного риформінгу. Секції обладнані автономними холодильниками для регулювання температури в порожнині секції, до потрібного рівня, обумовленого реакцією. В одній із секцій відбувається десульфурація природного газу перед конверсією, в іншій - сама конверсія. Багатосекційний реактор каталітичного риформінгу має зону реакцій, яка обладнана електроіндуктором для підігріву каталізатора до потрібної температури та її підтримки, до реактора каталітичного риформінгу підведені газопроводи природного газу та води, а також газопровід відновлювального газу, який з'єднує багатосекційний реактор каталітичного риформінгу з головним реактором та газгольдером, в якому накопичується зайвий на даний час відновлювальний газ. Головний реактор має зону підігріву металовмісного матеріалу, в якій відбувається підігрів металовмісних матеріалів за рахунок теплообміну з відпрацьованим газом, зону відновлення, обладнану електроіндуктором, за допомогою якого підтримується робоча температура, необхідна для реакції відновлення, після того, як за допомогою індуктора вона буде досягнута. Пристрій забезпечений замковими та регулювальними засобами серійного виробництва. Електроіндуктори обох реакторів через високі температури реакцій захищені вогнетривами як усередині, так і зовні. У зонах високих температур, відновлювальній та риформінгу, корпуси реакторів зсередини також мають вогнетривкий захист. Газопровід відновлювальних газів обладнаний змішувачем відновлювального газу з киснем або повітрям, а також холодильним засобом. На приведеному кресленні показано: Фіг.1 - Принципова схема процесу відновлення металовмісних матеріалів і взаємодії його основного обладнання. Фіг.2 - Схема головного реактора з засобами, які є суттю винаходів. Фіг.3 - Схема багатосекційного реактора каталітичного риформінгу з характерними засобами, які є суттю винаходу. Так як винаходи поєднані єдиним винахідницьким задумом, пояснення щодо креслення належать до обох винаходів. На Фіг.1, 2, 3 наведені принципові схеми пристрою з окремими вузлами устаткування, що мають пряме відношення як до першого винаходу, так і до другого, тобто їх суттю. Металовмісний матеріал 20, що містить метал у вигляді оксидів, подається в зону 1 підігрівання, яка знаходиться у верхній частині головного реактора 2. Підігрітий відпрацьованим газом матеріал із-за власної ваги опускається в зону відновлення 3. Металовмісний матеріал 20 в головний реактор 2 надходить через систему завантаження 4, яка забезпечує герметичність в головному реакторі. Утворений в зоні відновлення 3 відпрацьований газ по газопроводу 5, пройшовши блок очистки 6, попадає в змішувач 7, де відбувається змішування відпрацьованого та природного газів з водяною парою. Суміш надходить в теплообмінник багатосекційного реактора каталітичного риформінгу 9, де підігрівається і потрапляє в зону каталітичного 3 UA 98239 C2 5 10 15 20 25 30 35 40 45 50 55 60 риформінгу. Перед змішуванням природний газ підлягає десульфурації в секції 8 (Фіг.3) багатосекційного реактора каталітичного риформінгу 9. Підтримка заданої температури здійснюється за допомогою електроіндуктора 10, який розміщений всередині багатосекційного реактора каталітичного риформінгу 9 в зоні каталітичного риформінгу. В кожній секції необхідна температура підтримується за допомогою автономних холодильників 11. Для захисту електроіндуктора від високих температур він має вогнетривкий захист 24, який розміщений як всередині, так і ззовні. Корпус багатосекційного реактору каталітичного риформінгу 9 в зоні риформінгу із середини має вогнетривкий захист 21. Вироблений в зоні риформінгу відновлювальний газ газопроводом 12 потрапляє до зони охолодження 18 головного реактора 2 та в газгольдер 14. На газопроводі відновлювального газу 12 розміщені: змішувач 15 відновлювального газу з киснем або повітрям; теплообмінник 16. Головний реактор 2 обладнаний шиберним засобом 19. Зона відновлення 3 головного реактора 2 обладнана електроіндуктором 17, який має вогнетривкий захист 22 як всередині, так і ззовні. В зоні відновлення корпус головного реактора захищений вогнетривким матеріалом 25. Використання запропонованої групи винаходів дає можливість шляхом використання індукційного нагріву: стабілізувати технологічний процес з високим рівнем автоматизації, відмовиться від доменного та конверторного виробництва, від коксу та агломераційних машин, знизити до мінімуму витрати природного газу, отримати чисті метали, спорідненість яких до кисню перевищує залізо. Джерела інформації: 1. Воскобойников В.Г. и др. Общая металлургия. - Москва, "Металлургия", 1979 р. 2. Ефимененко Г.Г. та інші. Металургія чугунка. Київ, "Наука", 1989 р. 3. Патент України №74467 заяв. 23.02.2004, опуб. 15.12.2005 р. Бюл. №12 2005 р. ФОРМУЛА ВИНАХОДУ 1. Спосіб прямого відновлення металовмісного матеріалу, що включає подавання матеріалу, що вміщує оксиди металу в верхню частину головного реактора, та подавання зустрічним потоком відновлювального газу, який складається з водню та оксиду вуглецю, отриманих за рахунок нагрівання і перетворення вуглеводів природного газу, та частини відпрацьованого газу окиснювачами в газогенераторі, обладнаному плазмотроном, відведення з зони відновлення головного реактора відпрацьованого газу, очищення його від твердих часток і пилу, вивантаження відновленого металу із цього реактора, який відрізняється тим, що увесь відпрацьований після відновлення газ відводять з зони підігрівання металовмісних матеріалів головного реактора газопроводом і після вказаного очищення від твердих часток і пилу подають в додатковий багатосекційний реактор каталітичного риформінгу, в якому його змішують в необхідному відношенні з водою та природним метановмісним газом, що десульфурують в одній із секцій багатосекційного реактора каталітичного риформінгу, необхідне для каталітичного риформінгу тепло надходить від електроіндуктора, яким обігрівають всі його секції одночасно, температуру в кожній секції, яка необхідна для здійснення хімічних реакцій регулюють за допомогою холодильників, якими оснащені всередині всі секції за винятком однієї, в якій підтримують найвищу температуру, одержаний в багатосекційному реакторі каталітичного риформінгу відновлювальний газ подають до зони охолоджування головного реактора, де його підігрівають за рахунок тепла відновленого металу, підігрітий відновлювальний газ подають в зону відновлювання цього реактора, де необхідну для реакції відновлення оксидів металів температуру забезпечують та підтримують на належному рівні за допомогою електроіндуктора, при цьому реакцію відновлення оксидів металів здійснюють в електромагнітному полі, створеному перемінним електричним струмом, як всередині, так і ззовні електроіндуктора, що розміщений всередині головного реактора в зоні відновлення, металовмісний матеріал через засіб завантаження, який забезпечує в головному реакторі герметичність, подають в зону підігрівання головного реактора, де його за рахунок тепла відпрацьованого газу підігрівають та вводять в зону відновлення за рахунок власної ваги, де здійснюють відновлення оксидів металу, відновлений метал із зони відновлення подають в охолоджувану зону головного реактора, низ якої обладнаний шибером, що відкривають за вимогою технологічного процесу, швидкість і умови пересування знизу нагору по порожнині головного реактора відновленого газу обумовлені різницею тисків в газопроводах відновлювального та відпрацьованого газів, надлишок відновлюваного газу після здійснення таким чином конверсії відводять в газгольдер, при достатній кількості відновлюваного газу, накопиченого в газгольдері, відновлення металовмісного матеріалу здійснюють за рахунок його використання без зупинки процесу конверсії, одержаний при цьому відновлювальний газ подають в газгольдер. 4 UA 98239 C2 5 10 15 20 25 30 35 2. Спосіб за п. 1, який відрізняється тим, що при наявності в металовмісних матеріалах вуглецю, відновлювальний газ змішують з киснем або повітрям у вибухобезпечному відношенні. 3. Спосіб за п. 1, який відрізняється тим, що в зону охолодження головного реактора відновлювальний газ подають з заданою температурою, яку досягають шляхом розбавлення гарячого відновлювального газу холодним, що надходить з газгольдера. 4. Пристрій для одержання металів прямим відновленням із металовмісного матеріалу, що містить головний реактор з шаром металовмісного матеріалу і зонами відновлювання та охолодження в ньому, газопровід відпрацьованого газу, що виходить з верхньої частини цього реактора і з'єднаний з його зоною відновлення, пристрій також містить блок засобів очищення частини відпрацьованого газу від твердих часток та пилу, засоби для переміщення газів та регулювання їх витрат з’єднані з зоною відновлення головного реактора, компресор для створення тиску усередині газопроводу відновлювального газу та реактора, насос для відкачування відпрацьованого газу, засіб для охолоджування відновлювального газу після плазмового газогенератора з форсунками для подачі природного газу та води, газопровід відновлювального газу, який відрізняється тим, що пристрій містить газопровід відпрацьованого газу, який з'єднує зону підігрівання головного реактора з блоком очищення відпрацьованого газу від твердих часток і пилу та додатковим багатосекційним реактором каталітичного риформінгу, який містить щонайменше дві реакційні секції, кількість яких обумовлена кількістю реакцій каталітичного риформінгу, ці секції утворені перегородками, паралельними більшій осі багатосекційного реактора каталітичного риформінгу, і обладнані автономними холодильниками, багатосекційний реактор каталітичного риформінгу містить зону каталітичного риформінгу, яка обладнана електроіндуктором, та зону теплообміну, до багатосекційного реактора каталітичного риформінгу підведені газопроводи природного, відпрацьованого і відновлювального газів та водопровід, газопровід відновлювального газу з'єднує зону підігрівання багатосекційного реактора каталітичного риформінгу з зоною охолодження головного реактора та газгольдером, головний реактор ще містить зону підігрівання металовмісного матеріалу, зону відновлення, обладнану електроіндуктором, замкові та регулювальні засоби. 5. Пристрій за п. 4, який відрізняється тим, що електроіндуктори багатосекційного реактора каталітичного риформінгу та головного реактора мають вогнетривкий захист як усередині, так і зовні них в зоні високих температур та каталітичних реакцій, корпуси реакторів усередині обладнані вогнетривами. 6. Пристрій за п. 4, який відрізняється тим, що містить встановлений на газопроводі відновлювального газу, кисневий або повітряний змішувач. 7. Пристрій за п. 4, який відрізняється тим, що містить холодильник на газопроводі відновлювального газу. 5 UA 98239 C2 6 UA 98239 C2 Комп’ютерна верстка А. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for direct reduction of metal material and device for realization thereof

Автори англійськоюSalenko Dmytro Fedorovych

Назва патенту російськоюСпособ прямого восстановления металлосодержащего материала и устройство для его осуществления

Автори російськоюСаленко Дмитрий Федорович

МПК / Мітки

МПК: C21B 13/00, F27D 17/00, F27B 1/10, C21B 13/02, H05B 6/02

Мітки: відновлення, пристрій, металовмісного, прямого, здійснення, спосіб, матеріалу

Код посилання

<a href="https://ua.patents.su/9-98239-sposib-pryamogo-vidnovlennya-metalovmisnogo-materialu-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого відновлення металовмісного матеріалу та пристрій для його здійснення</a>

Попередній патент: Установка для індукційного нагріву деталей

Наступний патент: Електрична машина з постійними магнітами

Випадковий патент: Спосіб одержання протитуберкульозного засобу