Спосіб прямого відновлення заліза і пристрій для його здійснення

Формула / Реферат

1. Спосіб прямого відновлення заліза, у якому оксид заліза відновлюють до металізованого заліза шляхом контактування оксиду заліза з гарячим відновлювальним газом, який включає одержання й регулювання витрати гарячого відновлювального газу, що містить CO і Н2, додавання кисневмісного газу, змішування гарячого відновлювального газу з кисневмісним газом з утворенням відновлювальної газової суміші, введення відновлювальної газової суміші в піч прямого відновлення, контроль і регулювання складу й температури відновлювальної газової суміші на вході в шар завантаженої шихти, яка містить оксид заліза, який відрізняється тим, що утворення відновлювальної газової суміші здійснюють в об'ємі плазмохімічного вугільного газифікатора, при цьому одержання гарячого відновлювального газу, що містить CO і Н2, здійснюють в об'ємі плазмохімічного вугільного газифікатора шляхом впливу на вугілля плазмового струменя, що одержують за рахунок подачі повітря в передбачений в ньому плазмотрон непрямої дії, і шляхом впливу на вугілля кисневмісного газу й додатково водяної пари, які подають через передбачені форсунки, причому введення відновлювальної газової суміші в піч прямого відновлення здійснюють на двох рівнях.

2. Спосіб за п. 1, який відрізняється тим, що регулювання складу й температури відновлювальної газової суміші перед надходженням у піч прямого відновлення здійснюють плазмовим струменем, який одержують в результаті подачі кисневмісного газу в плазмотрон непрямої дії.

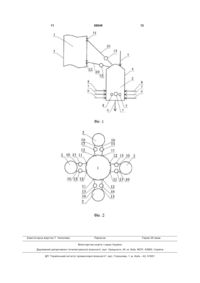

3. Пристрій для прямого відновлення заліза, у якому оксид заліза відновлений до металізованого заліза шляхом контактування з гарячим відновлювальним газом, що містить піч прямого відновлення, засіб для одержання гарячого відновлювального газу, що містить СО і Н2, засіб для додавання кисневмісного газу, засіб для змішування згаданого гарячого відновлювального газу з кисневмісним газом з утворенням відновлювальної газової суміші, засоби контролю й засоби регулювання складу й температури відновлювальної газової суміші, який відрізняється тим, що пристрій додатково оснащений плазмохімічними вугільними газифікаторами, у яких симетрично встановлені засоби для одержання гарячого відновлювального газу, виконані у вигляді плазмотронів непрямої дії, засоби для додавання кисневмісного газу й водяної пари, виконані у вигляді форсунок, причому засоби для змішування гарячого відновлювального газу, кисневмісного газу й водяної пари являють собою згадані плазмохімічні газифікатори, встановлені симетрично по периметру печі прямого відновлення, кожний з яких виконаний у вигляді металевого корпуса, футерованого вогнетривким матеріалом, оснащений системами завантаження вугілля й вивантаження шлаків і з'єднаний з порожниною печі прямого відновлення за допомогою двох трубопроводів, рознесених по висоті печі й розташованих під кутом до поздовжньої осі печі, причому вихідні отвори трубопроводів верхнього ряду всіх газифікаторів на горизонтальній проекції розташовані між вихідними отворами трубопроводів нижнього ряду всіх газифікаторів.

4. Пристрій за п. 3, який відрізняється тим, що засіб регулювання складу й температури відновлювальної газової суміші виконаний у вигляді плазмотрона непрямої дії, установленого в трубопроводі подачі відновлювальної газової суміші кожного плазмохімічного вугільного газогенератора в піч прямого відновлення.

Текст

1. Спосіб прямого відновлення заліза, у якому оксид заліза відновлюють до металізованого заліза шляхом контактування оксиду заліза з гарячим відновлювальним газом, який включає одержання й регулювання витрати гарячого відновлювального газу, що містить CO і Н2, додавання кисневмісного газу, змішування гарячого відновлювального газу з кисневмісним газом з утворенням відновлювальної газової суміші, введення відновлювальної газової суміші в піч прямого відновлення, контроль і регулювання складу й температури відновлювальної газової суміші на вході в шар завантаженої шихти, яка містить оксид заліза, який відрізняється тим, що утворення відновлювальної газової суміші здійснюють в об'ємі плазмохімічного вугільного газифікатора, при цьому одержання гарячого відновлювального газу, що містить CO і Н2, здійснюють в об'ємі плазмохімічного вугільного газифікатора шляхом впливу на вугілля плазмового струменя, що одержують за рахунок подачі повітря в передбачений в ньому плазмотрон непрямої дії, і шляхом впливу на вугілля кисневмісного газу й додатково водяної пари, які подають через передбачені форсунки, причому введення відновлювальної газової суміші в піч прямого відновлення здійснюють на двох рівнях. 2. Спосіб за п.1, який відрізняється тим, що регулювання складу й температури відновлювальної газової суміші перед надходженням у піч прямого відновлення здійснюють плазмовим 2 (19) 1 3 Взаємозалежна група винаходів відноситься до чорної металургії, до процесів і установок прямого одержання заліза з руд шляхом їхнього газового відновлення за допомогою плазмових технологій. Відомий спосіб одержання гарячого відновлювального газу, що містить CO і Н2, для відновлення дрібнодисперсної руди металу, зокрема залізної руди, по якому відновлювальний газ одержують у газифікаційній зоні шляхом газифікації носіїв вуглецю, зокрема вугілля, при подачі кисню, а потім охолоджують до температури відновлювального газу, що підходить для процесу відновлення, відповідно до винаходу, шляхом уведення Н2О та/або СО2 для запобігання реакції Будуара й гетерогенної водогазової реакції й, отже нагрівання відновлювального газу, відновлювальний газ, підданий охолодженню без зміни складу в ньому Н2О та/або СО2, перетворюють у відновлювальний газ, термодинамічно стабільний при відновлювальній температурі, при цьому Н2О та/або СО2 уводять у кількостях, що забезпечують майже повну рівновагу Будуара й гетерогенну водогазову рівновагу . відновлювального газу при температурі, що підходить для процесу відновлення, причому уведення Н2О здійснюють шляхом подачі водяної пари, а уведення СО2 здійснюють шляхом подачі газу, що містить СО2. У відновлювальний газ подають відновлювальний газ, який прореагував у процесі відновлення, при цьому до відновлювального газу домішують охолоджений відновлювальний газ того ж типу, а в охолоджений відновлювальний газ уводяться Н2О та/або СО2 (Патент Росії №2192476, кл. С21В13/00, опубл. 2002.11.10). До недоліків відомого рішення варто віднести низьку якість одержуваної відновлювальної газової суміші, що негативно позначається на ефективності відновлення заліза. Найбільш близьким по технічній сутності й результату, що досягається (прототип) прийнятий спосіб прямого відновлення заліза з високою продуктивністю, у якому оксид заліза відновлюють до металізованого заліза шляхом контактування з гарячим відновлювальним газом, що включає в себе забезпечення першого гарячого відновлювального газу, що містить СО і Н2, забезпечення додаткового відновлювального газу за рахунок реакції газоподібного або рідкого вуглеводневого палива з киснем, змішування згаданого першого гарячого відновлювального газу зі згаданим додатковим відновлювальним газом з утворенням відновлювальної газової суміші, збагачення згаданої відновлювальної газової суміші шляхом додавання газоподібного або рідкого вуглеводню з утворенням збагаченої газової суміші, інжектування кисню або збагаченого киснем повітря в згадану збагачену газову суміш і введення згаданої збагаченої газової суміші в приєднану піч прямого відновлення в якості згаданого гарячого відновлювального газу. Спосіб додатково містить у собі: регулювання температури згаданої збагаченої газової суміші, що подається в кільцевий розподільник печі прямого відновлення, за допо 88849 4 могою контролю температури збагаченої газової суміші, що подається в кільцевий розподільник печі прямого відновлення, і коректування швидкості інжекції кисню; регулювання відношення кисню й палива, що подаються в паливнокисневий пальник для забезпечення згаданого додаткового відновлювального газу; контроль температури згаданої збагаченої газової суміші й коректування швидкості додавання шляхом інжекції газоподібного або рідкого вуглеводню у відповідь на неї; контроль якості згаданої збагаченої газової суміші й коректування швидкості інжекції кисню або збагаченого киснем повітря у відповідь на нього (Патент Росії №2261918, кл. С21В13/02, опубл. 2005.10.10). До недоліків прототипу варто віднести недостатній ступінь перетворення вуглеводнів у цільові продукти, у результаті чого відновлювальний газ насичується смолами, фенолами й вуглеводнями, що негативно позначається на якості металізованого заліза. Відома установка, що включає, принаймні, один відновлювальний реактор із вхідними в нього транспортувальним трубопроводом для руди металу й трубопроводом відновлювального газу, що включає газифікаційний реактор із вхідними в нього живильними трубопроводами для носіїв вуглецю й кисневмісних газів і вихідним з нього трубопроводом відновлювального газу, а також включає засоби охолодження, розміщені в трубопроводі відновлювального газу й не впливають на зміст Н2О/СО2 у відновлювальному газі, відповідно до винаходу, до трубопроводу відновлювального газу для подачі охолодженого відновлювального газу приєднаний (приєднані) джерело СО2 і джерело Н2О, при цьому відновлювальний реактор оснащений відвідним трубопроводом доменного газу для виводу відновлювального газу, який прореагував, від якого відгалужений бічний трубопровід, приєднаний до трубопроводу відновлювального газу, причому із трубопроводу відновлювального газу виведений рециркуляційний трубопровід відновлювального газу, що через скрубер і компресор знову з'єднаний із трубопроводом відновлювального газу в точці, розташованої вище точки відгалуження рециркуляційного трубопроводу відновлювального газу щодо напрямку течії відновлювального газу, зокрема вище знепилювального пристрою, розміщеного на трубопроводі відновлювального газу, і що джерело СО та/або джерело Н2O з'єднані з рециркуляційним трубопроводом відновлювального газу (Патент Росії №2192476, кл. С21В13/00, опубл. 2002.11.10). Конструктивне рішення відомої установки не забезпечує оптимальних режимів процесу з погляду якості одержуваних проміжних і кінцевих продуктів, що знижує продуктивність пристрою. Найбільш близьким по технічній сутності й результату, що досягається (прототип) прийнято пристрій для прямого відновлення заліза з високою продуктивністю, у якому оксид заліза відновлюється до металізованого заліза шляхом контактування з гарячим відновлювальним газом, що 5 містить піч прямого відновлення, засоби для забезпечення першого гарячого відновлювального газу, що містить СО і Н2, засоби для реагування газоподібного або рідкого вуглеводневого палива з киснем з одержанням додаткового відновлювального газу, засоби для змішування згаданого першого гарячого відновлювального газу зі згаданим додатковим відновлювальним газом з утворенням відновлювальної газової суміші, засоби для збагачення згаданої відновлювальної газової суміші шляхом додавання газоподібного або рідкого вуглеводню з утворенням збагаченої газової суміші, засоби для інжекції кисню або збагаченого киснем повітря в згадану збагачену газову суміш і засоби для введення згаданої збагаченої газової суміші в згадану піч прямого відновлення в якості згаданого гарячого відновлювального газу. Пристрій додатково містить засоби, пов'язані з паливно-кисневим пальником для регулювання відношення кисню й палива, що подаються в паливно-кисневий пальник, засоби для контролю температури згаданої збагаченої газової суміші й коректування швидкості додавання шляхом інжекції газоподібного або рідкого вуглеводню у відповідь на неї, засоби для контролю якості згаданої збагаченої газової суміші й коректування швидкості інжекції кисню або збагаченого киснем повітря у відповідь на нього (Патент Росії №2261918, кл. С21В13/02, опубл. 2005.10.10). Обмежені технічні можливості застосування паливно-кисневих пальників у відомому рішенні не дозволяють ініціювати оптимальний вихід цільових продуктів газифікації на фоні підвищеного винесення часток вуглевмісної сировини, які не прореагували, в складі шлаків. В основу першого із групи винаходів поставлене завдання підвищення ефективності способу відновлення заліза шляхом забезпечення оптимального по складу й температурі відновлювального газу й рівномірний розподіл його по простору, заповненому оксидами заліза, і за рахунок цього підвищити продуктивність процесу. В основу другого із групи винаходів поставлене завдання вдосконалення пристрою для прямого одержання заліза, у якому шляхом створення конструкції джерела відновлювального газу гарантується висока якість відновлення залізовмісного матеріалу в печі прямого відновлення, забезпечується економічно вигідний режим роботи й підвищуються експлуатаційні характеристики й надійність пристрою. Перше поставлене завдання вирішується тим, що в способі прямого відновлення заліза, у якому оксид заліза відновлюють до металізованого заліза шляхом контактування оксиду заліза з гарячим відновлювальним газом, що включає одержання й регулювання витрати гарячого відновлювального газу, що містить CO і Н2, додавання кисневмісного газу, змішування гарячого відновлювального газу з кисневмісним газом з утворенням відновлювальної суміші, введення відновлювальної газової суміші в піч прямого відновлення, контроль і регулювання складу й температури відновлювальної газової суміші на 88849 6 вході в шар завантаженої шихти, відповідно до винаходу, одержання відновлювальної газової суміші здійснюють в об'ємі плазмохімічного вугільного газифікатора, при цьому одержання гарячого відновлювального газу, що містить CO і Н2, здійснюють в об'ємі плазмохімічного вугільного газифікатора шляхом впливу на вугілля плазмовим струменем, отриманим за рахунок подачі повітря в плазмотрон непрямої дії, і шляхом впливу на вугілля кисневмісного газу й водяної пари, що подаються через форсунки, причому введення відновлювальної газової суміші в піч прямого відновлення здійснюють на двох рівнях, а регулювання складу й температури відновлювальної газової суміші перед надходженням у піч прямого відновлення здійснюють плазмовим струменем, отриманим в результаті подачі кисневмісного газу в плазмотрон непрямої дії. В основу технологічного процесу покладений безперервний процес твердофазного відновлення оксидів заліза відновлювальним газом, отриманим у результаті плазмового піролізу твердої вуглевмісної сировини. У якості вуглевмісної сировини використовується вугілля. З метою забезпечення економічності процесу в технологічній схемі одержання відновлювального газу використовується паливно-плазмовий метод для газифікації вугілля, при якому генератори плазми - плазмотрони, періодично задіються тільки для формування й стабілізації необхідних температурних режимів з мінімальним споживанням електроенергії. Плазмотрони періодично застосовуються як пристрої для підпалу й стабілізації горіння вуглевмісного матеріалу при постійному, періодичному або частковому використанні в технологічній схемі форсунок, що служать для подачі кисневмісного газу й водяної пари. Газифікатор, заповнений вугіллям, розігрівають за допомогою плазмових струменів до запалення палива й паралельно через форсунки подають кисневмісний газ і водяну пару. Після запалення вугілля плазмотрони відключають і надалі всі основні параметри безперервного процесу газифікації відповідно до запропонованої технології утримуються на необхідному рівні шляхом регулювання витрати кисневмісного газу або водяної пари. Плазмовий струмінь забезпечує температуру газифікації 1500-1700°С, при якій повністю завершується процес виділення летучих із твердого вуглевмісного матеріалу й досягається високий ступінь перетворення вуглецю, при цьому всі органічні речовини вугілля перетворюються тільки в газоподібні продукти. У робочій зоні газифікатора паралельно протікають екзотермічні й ендотермічні реакції. З метою спрямованого ведення процесу газифікації й одержання оптимального відношення водню до оксиду вуглецю в генерованому відновлювальному газі як окислювачі використовуються кисневмісний газ і водяна пара. Для створення рівномірного температурного профілю в об'ємі оброблюваного матеріалу подачу відновлювального газу з кожного плазмохі 7 мічного вугільного газифікатора в піч прямого відновлення здійснюють на двох рівнях, що охоплюють робочий простір печі. Додатковий технічний результат спрямований на коректування складу й температури генерованої в об'ємі плазмохімічного вугільного газифікатора відновлювальної газової суміші шляхом впливу на неї плазмовим струменем перед надходженням у порожнину печі прямого відновлення, змінюючи при цьому значення струму плазмотрона й витрати плазмоутворюючого газу. Друге поставлене завдання вирішується тим, що в пристрої для прямого відновлення заліза, у якому оксид заліза відновлюються до металізованого заліза шляхом контактування з гарячим відновлювальним газом, що містить піч прямого відновлення, засіб для одержання гарячого відновлювального газу, що містить СО і Н2, засіб для додавання кисневмісного газу, засіб для змішування згаданого гарячого відновлювального газу з кисневмісним газом з утворенням відновлювальної газової суміші, засоби контролю й засоби регулювання складу й температури відновлювальної газової суміші, відповідно до винаходу, пристрій оснащений плазмохімічними вугільними газифікаторами, у яких симетрично встановлені засоби для одержання гарячого відновлювального газу, виконані у вигляді плазмотронів непрямої дії, засоби для додавання кисневмісного газу й водяної пари, виконані у вигляді форсунок, причому засоби для змішування гарячого відновлювального газу, кисневмісного газу й водяної пари являють собою згадані плазмохімічні газифікатори, установлені симетрично по периметру печі прямого відновлення, кожний з яких виконаний у вигляді металевого корпуса, футерованого вогнетривким матеріалом, оснащений системами завантаження вугілля й вивантаження шлаків і з'єднаний з порожниною печі прямого відновлення за допомогою двох трубопроводів, рознесених по висоті печі й розташованих під кутом до поздовжньої осі печі, причому вихідні отвори трубопроводів верхнього ряду всіх газифікаторів на горизонтальній проекції розташовані між вихідними отворами трубопроводів нижнього ряду всіх газифікаторів, а засіб регулювання складу й температури відновлювальної газової суміші виконано у вигляді плазмотрона непрямої дії, установленого в трубопроводі подачі відновлювальної газової суміші кожного плазмохімічного вугільного газогенератора в піч прямого відновлення. Пряме відновлення оксидів заліза в печі здійснюють відбудовним газом, отриманим у плазмохімічних вугільних газифікаторах, симетрично розміщених навколо колони печі. У нижній частині металевого корпуса плазмохімічного вугільного газифікатора, футерованого зсередини вогнетривким матеріалом, симетрично розміщені плазмотрони непрямої дії. Біля кожного плазмотрона встановлені форсунки для подачі кисневмісного газу й водяної пари. У процесі одержання відновлювального газу реалізовані переваги плазмотронів - високі температури, високі питомі концентрації енергії, еко 88849 8 логічна чистота й низький вміст двоокису вуглецю в продуктах конверсії, що виключає дорогу операцію очищення. Високотемпературний плазмовий струмінь плазмотрона забезпечує проведення основної екзотермічної реакції газифікації 2C+O2=2CO+Q зі створенням оптимального режиму температур 1500-1700°С и повного окислювання вуглевмісної сировини. Конструктивне виконання вузлів подачі відновлювального газу за допомогою двох трубопроводів, рознесених по висоті печі зі зсувом у вертикальній площині таким чином, що на горизонтальній проекції вихідні отвори трубопроводів верхнього ярусу всіх газифікаторів розташовані між вихідними отворами трубопроводів нижнього ярусу всіх газифікаторів, дозволяє створити по всьому робочому об'єму печі ідентичні умови протікання фізико-хімічних процесів, що забезпечують ефективне видобування заліза, видалення газових домішок і неметалічних включень. У трубопроводи подачі відновлювального газу в піч прямого відновлення інтегровані плазмотрони непрямої дії, призначені для регулювання складу й температури відновлювального газу перед надходженням у шар залізовмісного матеріалу. Рівномірне розміщення плазмотронів і форсунок по периметру плазмохімічного вугільного газифікатора, також як і рівномірне розміщення плазмохімічних вугільних газифікаторів по периметру печі обрано, виходячи із забезпечення якісного впливу на оброблюваний матеріал при рівномірному розподілі газових потоків відповідно в шарі вугілля й у шарі шихти. Сутність винаходу пояснюється кресленнями, де на Фіг.1 схематично зображений пристрій прямого відновлення заліза, що включає піч прямого відновлення й газифікатор, поздовжній розріз; на Фіг.2 схематично зображені піч прямого відновлення й газифікатори, поперечний розріз. Пристрій прямого відновлення заліза містить піч 1 прямого відновлення, навколо якої симетрично встановлені плазмохімічні вугільні газифікатори 2. На Фіг.1 для простоти сприйняття зображений один газифікатор. Піч 1 прямого відновлення складається з металевого корпуса 3, футерованого зсередини вогнетривким матеріалом, і оснащена засобами завантаження вихідної сировини й вивантаження металізованого і у продукту (не показані). Кожний плазмохімічний вугільний газифікатор 2 являє собою футерований зсередини вогнетривким матеріалом металевий корпус 4, оснащений у верхній частині засобом завантаження 5 вихідного твердого вуглевмісного матеріалу, а в донній частині - засобом 6 шлаковидалення. У нижній частині плазмохімічного вугільного газифікатора 2 симетрично по периметру корпуса 4 установлені плазмотрони 7 непрямої дії. В одній горизонтальній площині біля кожного плазмотрона 7 розміщені форсунки 8 для подачі кисневмісного газу й форсунки 9 для подачі водяної пари. Порожнина кожного плазмохімічного вугільного газифікатора 2 у верхній частині з'єд 9 нана за допомогою двох футерованих трубопроводів 10 з робочою зоною печі 1 прямого відновлення. Трубопроводи 10 кожного плазмохімічного вугільного газифікатора 2 рознесені по висоті печі 1 прямого відновлення й зміщені у вертикальній площині відносно один одного. Вихідні отвори трубопроводів 10 всіх плазмохімічних газифікаторів 2 по периметру печі 1 прямого відновлення в горизонтальній площині розташовуються двома ярусами таким чином, що на горизонтальній проекції вихідні отвори 11 верхнього ярусу перебувають між вихідними отворами 12 нижнього ярусу трубопроводів 10 всіх плазмохімічних вугільних газифікаторів. На кожному трубопроводі 10 установлений плазмотрон 13 непрямої дії. Заявлений пристрій відповідно до заявленого способу прямого відновлення заліза працює в такий спосіб. Піч 1 прямого відновлення через засіб завантаження заповнюють вихідним залізовмісним матеріалом. Твердий вуглевмісний матеріал, вугілля, через засіб завантаження 5 засипають у простір плазмохімічного вугільного газифікатора 2. Одночасно включають плазмотрони 7 і починають подачу кисневмісного газу на форсунки 8 і водяної пари на форсунки 9. Окисні плазмові струмені плазмотронів 7, що мають температуру 3000°С, взаємодіють із вуглецем вугілля, що переходить у газоподібної стан. Подача кисневмісного газу через форсунки 8 забезпечує проведення основної екзотермічної реакції окислювання вуглецю вугілля, а подача водяної пари через форсунки 9 - проведення основної ендотермічної реакції. Водяна пара конвертується на кисень, що додатково бере участь в окислюванні вуглецю вугілля, і водень, що у вільному стані в складі з іншими компонентами генерованого відновлювального газу через трубопроводи 10 надходить у шар відновлюваного матеріалу печі 1 прямого відновлення. Плазмотрони 7 непрямої дії призначені для підпалу вугілля й виводу процесу на робочий режим. По досягненні відповідних значень складу й температури відхідного відновлювального газу плазмотрони 7 відключаються. Надалі всі основні параметри процесу газифікації вугілля втримуються в заданих інтервалах шляхом зміни співвідношення об'ємів кисневмісного газу й водяної пари, які вдуваються відповідно через форсунки 8 і 9. У разі необхідності коректування складу або температури відновлювального газу, що надходить у піч 1 прямого відновлення, включають плазмот 88849 10 рони 13, установлені в трубопроводах 10. Шляхом зміни значень витрати плазмоутворюючого кисневмісного газу й струму плазмотронів 13 досягають оптимальних параметрів твердофазного відновлення залізовмісного матеріалу. Після завершення процесу газифікації припиняють подачу газифікуючих агентів на форсунки 8 і 9, а осілі частки шлаків виводять із плазмохімічних вугільних газифікаторів 2 через засоби 6 шлаковидалення. При досягненні розрахункового ступеня металізації відновлене залізо вивантажується з печі 1 прямого відновлення. Далі процес повторюється або відбувається в безперервному режимі. Приклад конкретного виконання. Установка прямого відновлення заліза містить шахтну піч об'ємом 2м3 і плазмохімічний вугільний газифікатор об'ємом 0,3м3, з'єднані двома трубопроводами відновлювального газу, рознесеними по висоті печі. У нижній частині плазмохімічного вугільного газифікатора симетрично по периметру встановлені плазмотрон непрямої дії потужністю 0,5МВт, з витратою стисненого повітря ~150м3/годину, форсунка з витратою технічного кисню ~100м3/годину й форсунка з витратою водяної пари ~20м3/годину. У трубопроводах відновлювального газу розміщені плазмотрони непрямої дії потужністю по 0,5МВт кожний. У піч прямого відновлення завантажили 4,5т котунів із загальним вмістом заліза 60мас.%. У плазмохімічний вугільний газифікатор завантажили 1,0т антрациту. Газифікацію вугілля здійснювали при температурі 1800°С на протязі 1 години, при цьому плазмотрон, встановлений у газифікаторі, на початковій стадії процесу працював 0,1 години. Процес відновлення котунів·здійснювали протягом 1 години генерованою відновлювальною газовою сумішшю, яка включає СО=30мас.%, Н2=35мас.%, СО2=4мас.%, Н2О=1мас.%, N2 - інше, і має середнємасову температуру 1100-1300°С. Продуктивність печі склала 3,9т/годину металізованих котунів загальним вмістом заліза FeЗАГ=80мас.% при ступені металізації 92%. Питома витрата антрациту на тонну металізованих окатишів склала 300кг/т. Реалізація винаходу дозволить забезпечити процес твердофазного відновлення заліза якісним по складу й температурі відновлювальним газом у результаті плазмової газифікації вугілля, що гарантує повноту розкладання вуглеводнів і мінімальний вплив на навколишнє середовище. 11 Комп’ютерна верстка Т. Чепелева 88849 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for direct reduction of iron and device for realization thereof

Автори англійськоюNeklesa Anatolii Tymofiiovych

Назва патенту російськоюСпособ прямого восстановления железа и устройство для его осуществления

Автори російськоюНеклеса Анатолий Тимофеевич

МПК / Мітки

МПК: C21B 13/02, F27B 1/00

Мітки: спосіб, прямого, здійснення, пристрій, відновлення, заліза

Код посилання

<a href="https://ua.patents.su/6-88849-sposib-pryamogo-vidnovlennya-zaliza-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого відновлення заліза і пристрій для його здійснення</a>

Попередній патент: Спосіб керування окружним розподілом шихтових матеріалів на колошнику доменної печі

Наступний патент: Упаковка для сипких матеріалів, зокрема мішок із синтетичної плівки

Випадковий патент: Спосіб надапоневротичної пластики післяопераційної грижі