Високоміцна рейка з перлітової сталі з відмінним поєднанням зносостійкості і опірності поверхневій утомі при розкочуванні

Номер патенту: 99512

Опубліковано: 27.08.2012

Автори: Карролл Роберт, Джейсвал Шрікант, Сміт Говард Мартін

Формула / Реферат

1. Високоміцна рейка з перлітової сталі з відмінним поєднанням зносостійкості і опірності поверхневій утомі при розкочуванні, яка відрізняється тим, що сталь складається з, мас. %: 0,88-0,95 вуглецю, 0,75-0,95 кремнію, 0,80-0,95 марганцю, 0,05-0,14 ванадію, до 0,008 азоту, до 0,030 фосфору, 0,008-0,030 сірки, не більше 2,5 ppm водню, не більше 0,10 мас. % хрому, не більше 0,010 мас. % алюмінію, не більше 20 ppm кисню, при цьому залишком є залізо і неминучі домішки.

2. Рейка з перлітової сталі за п. 1, яка відрізняється тим, що вміст вуглецю складає щонайменше 0,90 мас. %.

3. Рейка з перлітової сталі за п. 1 або 2, яка відрізняється тим, що вміст азоту складає щонайменше 0,003 мас. % або вміст азоту складає не більше 0,007 мас. %.

4. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст азоту складає не більше 0,005 мас. %.

5. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст ванадію складає щонайменше 0,08 мас. % і/або не більше 0,12 мас. %.

6. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що складається з, мас. %: 0,90-0,95 вуглецю, 0,82-0,92 кремнію, 0,80-0,95 марганцю, 0,08-0,12 ванадію, 0,003-0,007 азоту, не більше 0,015 фосфору, 0,008-0,030 сірки, не більше 2 ppm водню, не більше 0,10 мас. % хрому, не більше 0,004 мас. % алюмінію, не більше 20 ppm кисню, при цьому залишок складається із заліза і неминучих домішок.

7. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст марганцю складає не більше 0,90 мас. %.

8. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що опірність поверхневій утомі при розкочуванні складає щонайменше 130000 циклів до початку утворення тріщин, за умов проведення випробувань, що включають змащувані водою два диски.

9. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що зносостійкість порівнянна з термообробленими звичайними рейковими сталями, переважно, при цьому знос складає менше 40 мг/м прослизання при твердості в діапазоні 320-350 НВ або менше 20 мг/м, або, переважно, менше 10 мг/м прослизання при твердості 350 НВ.

Текст

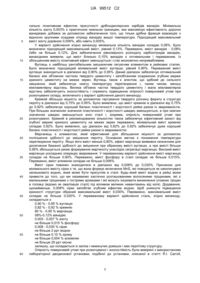

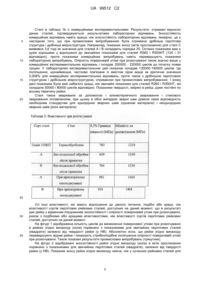

Реферат: Винахід стосується високоміцної рейки з перлітової сталі з відмінним поєднанням зносостійкості і опірності поверхневій утомі при розкочуванні, при цьому сталь складається з, мас. %: 0,88-0,95 вуглецю, 0,75-0,95 кремнію, 0,80-0,95 марганцю, 0,05-0,14 ванадію, до 0,008 азоту, до 0,030 фосфору, 0,008-0,030 сірки, не більше 2,5 ppm водню, не більше 0,10 мас. % хрому, не більше 0,010 мас. % алюмінію, не більше 20 ppm кисню, при цьому залишком є залізо і неминучі домішки. UA 99512 C2 (12) UA 99512 C2 UA 99512 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід відноситься до рейкової сталі з відмінним поєднанням зносостійкості і опірності поверхневій утомі при розкочуванні, необхідної для звичайних і великовантажних залізниць. Збільшення швидкостей поїздів і їх завантаження зробило залізничне перевезення ефективнішим. Проте дане збільшення також припускає жорсткіший режим експлуатації рейок, і тому необхідні подальші поліпшення у характеристиках матеріалів рейок, для того, щоб зробити їх витривалішими і стійкішими до збільшених навантажень і циклів навантажень, що прикладаються. Збільшення зносу особливо сильне на шляхах з малим радіусом повороту з високою інтенсивністю руху і з більшою долею вантажоперевезень, при цьому зменшення терміну служби рейки стає значним і небажаним. Проте термін служби рейок був суттєво збільшений останніми роками завдяки поліпшенням в області технологій термообробки для подальшого зміцнення рейок і конструюванню високоміцних рейок з евтектоїдної вуглецевої сталі, що має дрібну перлітову структуру. На прямих і злегка зігнутих ділянках залізниці, де потрібна нижча опірність зносу, контакти коліс з рейками, що повторюються, можуть служити причиною виникнення дефекту на поверхні головки рейки, пов'язаного з поверхневою утомою при розкочуванні. Ці дефекти виникають в результаті розповсюдження /томних тріщин, що починаються у верхній площині головки рейки і проходять середину неї. Дефекти, так звані «удар» або «чорна пляма», з'являються, в основному, але не обов'язково, на маневрових шляхах високошвидкісних залізниць і розташовуються, унаслідок накопичення пошкоджень у центрі поверхні головки рейки в результаті контактів, що повторюються, між колесами і рейками. Такі дефекти можна усунути за допомогою зачистки поверхні головки рейки на заданих ділянках. Проте вартість зачисної машини і її експлуатації є високою, а час на проведення зачистки обмежений розкладом ходіння поїздів. Іншим рішенням є збільшення показника зносу поверхні головки рейки для можливості стирання накопичених пошкоджень перш ніж виникне поломка. Показник зносу рейок може бути збільшений за допомогою зменшення їх твердості, оскільки їх зносостійкість залежить від твердості сталі. Проте просте зменшення твердості сталі піддає поверхню головки рейки пластичній деформації, що у свою чергу приводить до втрати оптимального профілю і утворення тріщин в результаті поверхневої утоми при розкочуванні. Рейки з бейнітною структурою зношуються сильніше, ніж рейки з перлітовою структурою, оскільки вони складаються з дрібнодисперсних частинок карбідів в м'якій феритній основі. Колеса, що рухаються по рейках бейнітної структури, таким чином примушують карбіди швидко зношуватися з феритною основою. Таким чином, прискорений знос видаляє утомнопошкоджений шар з поверхні головки рейки. Низькій міцності феритної основи можна протидіяти за допомогою додавання вищого відсоткового вмісту хрому або інших легуючих елементів для забезпечення необхідної високої міцності після прокатки. Проте збільшений вміст легуючих добавок не тільки дорогий, але може також формувати тверду і крихку структуру в з'єднаннях зварних швів між рейками. Такі бейнітні сталі, певно, є більш схильними до корозійного розтріскування під напругою і вимагають жорсткішого контролю залишкових напруг. Більш того, необхідно поліпшити характеристики алюмотермічного зварювання і стикового зварювання оплавленням бейнітних сталей. Рейки з перлітовою структурою містять комбінацію м'якого фериту і ламелей твердого цементиту. На поверхні головки рейки, яка знаходиться у контакті з колесами, м'який ферит видавлюється, щоб залишилися тільки ламелі твердих цементитів. Дані цементити і ефект деформаційного зміцнення забезпечують зносостійкість, необхідну для рейок. Міцність даних перлітових сталей досягається шляхом внесення легуючих добавок, прискореного охолоджування або їх комбінації. З використанням цих засобів було зменшено міжламелярну відстань у перліті. Збільшення твердості сталі спричиняє за собою збільшення зносостійкості. Проте при значеннях твердості близько 360 НВ і вище показник зносу настільки малий, що подальше збільшення твердості не спричиняє за собою результат у вигляді показника зносу, що суттєво відрізняється. Проте поліпшення в опірності поверхневій утомі при розкочуванні спостерігалися при збільшенні твердості до 400НВ, що зазвичай вважається верхньою границею твердості для евтектоїдних і доевтектоїдних сталей з повністю перлітовою структурою. Проте за практичних умов опірність поверхневій утомі при розкочуванні даних високоміцних перлітових сталей потребує подальшого поліпшення, для того, щоб відстрочити утворення тріщин, що виникають унаслідок дії поверхневої утоми при розкочуванні. 1 UA 99512 C2 5 10 15 20 25 30 35 40 45 50 55 60 Таким чином, метою даного винаходу є надання високоміцних рейок, стійких до поверхневої утоми при розкочуванні, разом з відмінною зносостійкістю, властивою сучасним термообробленим рейкам. Мета даного винаходу досягається за допомогою високоміцної перлітової рейкової сталі з відмінним поєднанням зносостійкості і опірності поверхневій утомі при розкочуванні, що містить (у мас.%): 0,88 % - 0,95% вуглецю 0,75% - 0,95% кремнію 0,80% - 0,95% марганцю 0,05% - 0,14% ванадію не більше 0,008% азоту нe більше 0,030% фосфору 0,008 - 0,030% сірки не більше 2,5 ppm азоту не більше 0,10% хрому не більше 0,010% алюмінію не більше 20 ppm кисню залишок, що складається із заліза і неминучих домішок. Хімічний склад сталей згідно винаходу показав дуже хороші зносостійкості порівняно зі звичайними доевтектоїдними і заевтектоїдними перлітовими сталями. Винахідники виявили, що збалансований хімічний склад утворює дуже зносостійкий перліт, що містить дуже дрібнодисперсні кар бонітріди ванадію. Крім того, опірність поверхневій утомі при розкочуванні значно вища, ніж у порівняних звичайних сталей. Ряд чинників з'єдналися разом для здійснення даного удосконалення. По-перше, перехід в заевтектоїдну область залізовуглецевої фазової діаграми збільшує об'ємну частку твердого цементиту в мікроструктурі. Проте при відносно повільному охолоджуванні, якому піддаються рейки, такі високі концентрації вуглецю можуть привести до згубних мереж крихкого цементиту на межах зерен. Для запобігання утворенню цементиту на межах зерен передбачено навмисне внесення більшої кількості кремнію і ванадію до складу. Ці добавки також виконують другу, в рівній мірі важливу, функцію. Кремній є зміцнювачем твердого розчину і збільшує міцність фериту перліту, що збільшує опірність перліту виникненню поверхневої утоми при розкочуванні. Так само, осадження дрібних карбонітридів ванадію у фериті перліту збільшує його міцність і, таким чином, опірність поверхневій утомі при розкочуванні даної комбінованої перлітової мікроструктури. Ще однією особливістю композиційної розробки є обмеження вмісту азоту для запобігання формуванню передчасно постарених грубозернистих фаз нітриду ванадію, (скільки вони неефективні щодо збільшення міцності феритів перліту. Це абезпечує, що добавки ванадію залишаються в розчині у фазі аустеніту при нижчих температурах, внаслідок чого утворюються дрібніші осади. Ванадій в розчині також діє як здатний до зміцнення агент для поліпшення структури перліту. Таким чином, особлива композиція складу, заявленого в даному варіанті здійснення, використовує різні властивості окремих елементів для створення мікроструктури з украй бажаним поєднанням зносостійкості і опірності поверхневій утомі при розкочуванні. Збільшена зносостійкість і опірність поверхневій утомі при розкочуванні, таким чином можуть бути отримані при нижчих значеннях твердості. Оскільки вища твердість зазвичай пов'язана з вищою залишковою напругою в рейці, нижча твердість припускає, що ця залишкова напруга в рейці згідно винаходу зменшується, що є особливо сприятливим при зменшенні швидкості росту утомних тріщин. Механічні властивості сталей згідно з винаходом подібні до властивостей звичайної сталі Grade 350 НТ, яка широко використовується на шляхах з малим радіусом повороту, а також на внутрішній рейці сильно нахилених поворотів шляхів. Ще одне поліпшення може бути отримане за допомогою піддавання рейки прискореному охолоджуванню після гарячої прокатки або термообробки. У варіанті здійснення згідно винаходу мінімальний вміст азоту складає 0,003%. Було визначено максимальний підходящий вміст азоту, що дорівнює 0,007%. Ванадій формує карбіди ванадію або нітриди ванадію залежно від кількості азоту, що знаходиться в сталі, і від температури. В принципі, наявність осадів збільшує міцність і твердість сталі, але ефективність осадів зменшується, коли вони осідають при високих температурах в крупні частинки. Якщо вміст азоту дуже великий, виникає підвищена схильність до формування нітриду ванадію при високих температурах замість формування дрібних карбідів ванадію при нижчих температурах. Винахідники виявили, що при вмісті азоту менш ніж 0,007% вміст небажаного нітриду ванадію малий в порівнянні із вмістом бажаних карбідів ванадію, тобто не спостерігається шкідливого ефекту присутності нітриду ванадію разом з 2 UA 99512 C2 5 10 15 20 25 30 35 40 45 50 55 60 сильно позитивним ефектом присутності дрібнодисперсних карбідів ванадію. Мінімальна кількість азоту 0,003% є практичною нижньою границею, яка максимізує ефективність дорогих ванадієвих добавок за допомогою забезпечення того, що тільки дрібна фракція взаємодіє з відносно крупними осадами нітриду ванадію вищої температури. Підходящий максимальний вміст азоту дорівнює 0,006%, або навіть 0,005%, У варіанті здійснення згідно винаходу мінімальна кількість ванадію складає 0,08%. Було визначено підходящий максимальний вміст, рівний 0,13%. Переважно, вміст ванадію - 0,08% і/або не більше 0,12%. Для забезпечення рівномірного розподілу карбонітридів ванадію, винахідники виявили, що вміст близько 0,10% ванадію є оптимальним і переважним. Із збільшенням вмісту позитивний ефект зменшується і стає економічно непривабливим. Вуглець є найбільш рентабельним зміцнюючим легуючим елементом в рейкових сталях. Було визначено підходящий мінімальний вміст вуглецю, рівний 0,90%. Переважний вміст вуглецю знаходиться в діапазоні від 0,90% до 0,95%. Даний діапазон забезпечує оптимальний баланс між об'ємною часткою твердого цементиту і запобіганням осадженню згубних мереж крихкого цементиту на межах зерен. Вуглець також є агентом, що здібний до сильного зміцнення, який забезпечує нижчу температуру перетворення і, таким чином, меншу міжламелярну відстань. Велика об'ємна частка твердого цементиту і мала міжламелярна відстань забезпечують зносостійкість і сприяють підвищенню опірності поверхневій утомі при розкочуванні складу, включеного у варіант здійснення даного винаходу. Кремній збільшує міцність за допомогою гартування твердого розчину фериту в структурі перліту в діапазоні від 0,75% до 0,95%. Було виявлено, що вміст кремнію в діапазоні від 0,75% до 0,92% забезпечує хороший баланс пластичності і жорсткості рейки разом із зварюваністю. При більших значеннях значення пластичності і жорсткості швидко зменшуються, а при нижчих значеннях швидко зменшується знос сталі і, зокрема, опірність поверхневій утомі при розкочуванні. Кремній в рекомендованих кількостях також забезпечує ефективний захист від згубної мережі крихкого цементиту на межах зерен переважно, мінімальний вміст кремнію складає 0,82%. Було виявлено, що діапазон від 0,82% до 0,92% забезпечує дуже хороший баланс пластичності і жорсткості рейки разом із зварюваністю. Марганець є елементом, який ефективний для збільшення міцності за допомогою поліпшення здібності до зміцнення перліту. Основною метою є пониження температури перетворення перліту. Якщо його вміст менше 0,80%, ефект марганцю виявився незначним для досягнення бажаної здібності до зміцнення при обраному вмісті вуглецю, а при вмісті більше 0,95% збільшується ризик формування мартенсіту унаслідок сегрегації марганцю. Високий вміст марганцю ускладнює операцію зварювання. У переважному варіанті здійснення вміст марганцю складає не більше 0,90%. Переважно, вміст фосфору в сталі складає не більше 0,015%. Переважно, вміст алюмінію складає не більше 0,006%. Вміст сірки повинен знаходитися в діапазоні від 0,008% до 0,030%. Причиною для мінімального вмісту сірки є те, що вона формує включення MnS, які поводяться як накопичувачі залишкового водню, який може бути присутнім в сталі. Будь-який вміст водню в рейці може привести до того, що ми називаємо хаотично розташованими волосяними тріщинами, які є маленькими тріщинами з гострими кромками і які можуть ініціювати виникнення утомних тріщин в головці (відомо як овалізація сталі) під впливом великих навантажень від коліс. Додавання, щонайменше, 0,008% сірки запобігає згубним ефектам водню. Щоб уникнути підвищення крихкості структури обраний максимальний вміст 0,030%. Переважно, максимальний вміст складає не більше 0,020%. У переважному варіанті здійснення сталь, згідно винаходу, складається з: 0,90 % - 0,95 % вуглецю 0,82 % - 0,92 % кремнію 80 % - 0,95 % марганцю 08%-0,12% ванадію 0,003 - 0,007 % азоту не більше 0,015 % фосфору 0,008 - 0,030 % сірки не більше 2 ррт водню не більше 0,10 % хрому не більше 0,004 % алюмінію не більше 20 ррт кисню залишку, що складається із заліза і неминучих домішок і має перлітову структуру. Опірність поверхневій утомі при розкочуванні і зносостійкість були виміряні з використанням лабораторної дводискової установки, подібної до установки, описаної в статті R.I. Carroll, 3 UA 99512 C2 5 10 15 20 25 30 35 40 45 Поверхнева утома при розкочуванні і металознавство поверхні рейки, PHD Thesis, Відділ інженерного матеріалознавства, університет Шеффілд, 2005. Це устаткування моделює сили, що виникають при обертанні і ковзанні колеса по рейці. Колесом, використовуваним в даних випробуваннях, є колесо R8T, яке є стандартним колесом, використовуваним у Великобританії. Ці випробування не є частиною стандартної методики кваліфікаційних випробувань рейки, проте, як з'ясувалося, є хорошим індикатором щодо показників в процесі експлуатації різних складів рейкових сталей. Умови випробування на знос включають використання напруги на стику, що становить 750 МПа, 25% прослизань і відсутність змащування, при цьому для умов випробування на поверхневу утому при розкочуванні використовують вищу напругу на стику, що становить 900 МПа, 5% прослизань і мащування водою. Винахід показав, що його опірність поверхневій утомі при розкочуванні ібагато вища в порівнянні зі звичайними термообробленими рейками. В стані без подальшої обробки після прокатки винахід показав збільшення числа циклів до початку утворення тріщин на більш ніж 62% (130000 циклів) в порівнянні з перлітовими рейками з твердістю 370НВ (80000 циклів). Термообробка винаходу підвищує опірність поверхневій утомі при розкочуванні ще сильніше, аж до 160000 циклів. У варіанті здійснення згідно винаходу надана перлітова рейка, що має опірність поверхневій утомі при розкочуванні, щонайменше, 130000 циклів до початку утворення тріщин, за умов проведення випробувань, що включають змащувані водою два диски. Як описано вище, дані значення отримані в станах обертання і ковзання. У варіанті здійснення згідно винаходу надана перлітова рейка, зносостійкість якої порівнянна з термообробленими сучасними рейковими сталями, переважно, при цьому знос складає менше 40 мг/м прослизання при твердості в діапазоні 320 - 350 НВ або менше 20 мг/м, переважно, менше 10 мг/м прослизання при твердості 350 НВ при випробуванні, як описано вище. Під час дводискового випробування винахід показав, що його опірність зносу також ефективна, як і у найтвердіших сучасних термооброблених рейок. В стані без подальшої обробки після прокатки зносостійкість рейки вища, ніж у звичайних термооброблених рейок з вищим значенням твердості, що складає 370НВ. У термообробленому стані рейки мають украй низький показник зносу, подібний звичайним рейкам із значенням твердості, що складає 400НВ. Максимальний рівень неминучих домішок, що рекомендується, заснований на стандарті EN13674-1.-2003, згідно якому верхньою границею є вмісти: Мо -0,02%, Ni - 0,10%, Sn - 0,03%, Sb - 0,020%, Ті - 0,025%, Nb - 0,01%. Згідно деяким необмежуючим прикладам були виконані і відлиті в болванки два відливання А і В з запланованими змінами у вмісті окремих легуючих лементів. Хімічні склади цих прикладів наведені в таблиці 1. Болванки прокатали начорно в стандартні 330 х 254 заготівки рейкових секцій, а потім прокатали в секції 56Е1. Всі рейкові ланки були виготовлені без будь-яких внутрішніх або поверхневих дефектів розлому. Рейки були випробувані в умові як після гарячої прокатки і в умові контрольованого прискореного охолоджування. Була визначена твердість сталі, що знаходиться в діапазоні 342 НВ - 349 НВ. Якщо покладатися на твердість для оцінки терміну служби рейки, це приведе до висновку, що сталі не відповідають мінімальним показникам сталі Grade 350 НТ. Проте винахідники виявили, що при виборі сталі з тісного хімічного проміжку згідно винаходу і зносостійкість, і опірність поверхневій утомі при розкочуванні є відмінними і перевершують сталь Grade 350, в той же час демонструючи подібні механічні властивості. У термообробленому стані (тобто версія при прискореному охолоджуванні) твердість складає близько 400 НВ. 50 4 UA 99512 C2 5 10 15 20 Сталі в таблиці 1b є комерційними експериментальними. Результати, отримані відносно даних сталей, підтверджуються результатами лабораторних відливань. Зносостійкість комерційних відливань навіть краща, ніж зносостійкість лабораторних відливань. Імовірно, це є наслідком того, що при промислових випробуваннях була отримана дрібніша перлітова структура і дрібніша мікроструктура. Наприклад, показник зносу (мг/м прослизання) для сталі С виявився 3,6 тоді як значення для сталей А і В складають порядка 25. Останні показники вже є дуже хорошими у відношенні до звичайних показників для сталей R260 і R350HT (124 і 31 відповідно), проте показники комерційних випробувань навіть перевершують показники лабораторних випробувань. Опірність поверхневій утомі при розкочуванні також значно вище у комерційних експериментальних відливань і складає 200000 - 220000 циклів до початку появи тріщин. У лабораторних експериментальних цей показник складав 130000-140000 циклів. Це поліпшення, щонайменше, частково пов'язане із вмістом сірки вище за критичне значення 0,008% для комерційних експериментальних відливань, проте також з дрібнішою перлітовою структурою і дрібнішою мікроструктурою, отриманою при промислових випробуваннях. І знову дані показники були вже набагато кращі, ніж звичайні показники для сталей R260 і R350HT, які складали 50000 і 80000 циклів відповідно. Показники твердості, зміряні в рейці, дуже постійні по всьому перетину рейки. Сталі також зварювали за допомогою і алюмотермічного зварювання і стикового зварювання оплавленням, при цьому в обох випадках зварні шви довели свою відповідність необхідним стандартам для однорідних зварних швів (однакові матеріали) і неоднорідних зварних швів (різні матеріали). 25 30 35 Усі інші властивості, які мають відношення до даного питання, подібні або кращі, ніж властивості сортів перлітових рейкових сталей, доступних на даний момент, що в результаті дає рейку з відмінним поєднанням зносостійкості і опірності поверхневій утомі при розкочуванні, разом з подібними або кращими властивостями, ніж властивості сортів перлітових рейкових сталей, доступних на даний момент. На фігурі 1 відображена кількість циклів до виникнення поверхневої утоми при розкочуванні в рейках згідно винаходу (кола) порівняно з показниками для звичайних перлітових сталей (квадрати) залежно від твердості рейки (у НВ). Абсолютно ясно, що рейки згідно винаходу перевершують відомі рейки і показують стрибкоподібне поліпшення опірності поверхневій утомі при розкочуванні. Також показані результати промислових випробувань (трикутник). На фігурі 2 відображені зносостійкості рейок згідно винаходу (кола) в мг/м прослизання порівняно з показниками для звичайних перлітових сталей (квадрати), залежно від твердості рейки (у НВ). Показник зносу рейок згідно винаходу нижче, ніж у сучасних рейкових сталей для 5 UA 99512 C2 значень твердості нижче 380 НВ, і порівнянний з показником зносу рейок із значеннями твердості вище 380 НВ. Також показані результати промислових випробувань (трикутник). ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 1. Високоміцна рейка з перлітової сталі з відмінним поєднанням зносостійкості і опірності поверхневій утомі при розкочуванні, яка відрізняється тим, що сталь складається з, мас. %: 0,88-0,95 вуглецю, 0,75-0,95 кремнію, 0,80-0,95 марганцю, 0,05-0,14 ванадію, до 0,008 азоту, до 0,030 фосфору, 0,008-0,030 сірки, не більше 2,5 ppm водню, не більше 0,10 мас. % хрому, не більше 0,010 мас. % алюмінію, не більше 20 ppm кисню, при цьому залишком є залізо і неминучі домішки. 2. Рейка з перлітової сталі за п. 1, яка відрізняється тим, що вміст вуглецю складає щонайменше 0,90 мас. %. 3. Рейка з перлітової сталі за п. 1 або 2, яка відрізняється тим, що вміст азоту складає щонайменше 0,003 мас. % або вміст азоту складає не більше 0,007 мас. %. 4. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст азоту складає не більше 0,005 мас. %. 5. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст ванадію складає щонайменше 0,08 мас. % і/або не більше 0,12 мас. %. 6. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що складається з, мас. %: 0,90-0,95 вуглецю, 0,82-0,92 кремнію, 0,80-0,95 марганцю, 0,08-0,12 ванадію, 0,003-0,007 азоту, не більше 0,015 фосфору, 0,008-0,030 сірки, не більше 2 ppm водню, не більше 0,10 мас. % хрому, не більше 0,004 мас. % алюмінію, не більше 20 ppm кисню, при цьому залишок складається із заліза і неминучих домішок. 7. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст марганцю складає не більше 0,90 мас. %. 8. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що опірність поверхневій утомі при розкочуванні складає щонайменше 130000 циклів до початку утворення тріщин, за умов проведення випробувань, що включають змащувані водою два диски. 9. Рейка з перлітової сталі за будь-яким з попередніх пунктів, яка відрізняється тим, що зносостійкість порівнянна з термообробленими звичайними рейковими сталями, переважно, при цьому знос складає менше 40 мг/м прослизання при твердості в діапазоні 320-350 НВ або менше 20 мг/м, або, переважно, менше 10 мг/м прослизання при твердості 350 НВ. 6 UA 99512 C2 5 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh-strength pearlitic steel rail with an excellent combination of wear properties and rolling contact fatigue resistance

Автори англійськоюCarroll, Robert, Smith, Howard, Martin, Jaiswal, Shreekant

Назва патенту російськоюВысокопрочная рейка из перлитовой стали с отличным сочетанием износостойкости и устойчивости к поверхностной усталости при раскатке

Автори російськоюКарролл Роберт, Смит Говард Мартин, Джейсвал Шрикант

МПК / Мітки

МПК: E01B 5/00, C22C 38/12

Мітки: зносостійкості, розкочуванні, утоми, поверхневий, опірності, рейка, поєднанням, високоміцна, відмінним, сталі, перлітової

Код посилання

<a href="https://ua.patents.su/9-99512-visokomicna-rejjka-z-perlitovo-stali-z-vidminnim-poehdnannyam-znosostijjkosti-i-opirnosti-poverkhnevijj-utomi-pri-rozkochuvanni.html" target="_blank" rel="follow" title="База патентів України">Високоміцна рейка з перлітової сталі з відмінним поєднанням зносостійкості і опірності поверхневій утомі при розкочуванні</a>

Попередній патент: Стабілізовані композиції мікрокапсул малатіону

Наступний патент: Спосіб і пристрій для обробки потоків текучого середовища, одержуваних при газифікації палив

Випадковий патент: Дилатометричний пропорційно-диференціюючий датчик температури