Спосіб збирання складової оправки

Номер патенту: 20031

Опубліковано: 25.12.1997

Автори: Канов Геннадій Лаврентійович, Зорін Юрій Алєксандровіч, Вєдєрніков Алєксандр Константіновіч,, Тарасов Владімір Вітальєвіч, Лоскутов Петро Олексійович, Ратнер Олександр Григорович, Сизоненко Григорій Олександрович

Завантажити PDF файл.

Формула / Реферат

Способ сборки составной оправки, включающий завинчивание резьбовых участков, снабженных самоконтрящимися элементами, и создание натяга по сопрягающимся поверхностям самоконтрящихся элементов, отличающийся тем, что перед завинчиванием резьбовых участков самоконтрящийся элемент с внутренней сопрягаемой поверхностью нагревают, а завинчивание производят до сопряжения поверхностей самоконтрящихся элементов.

Текст

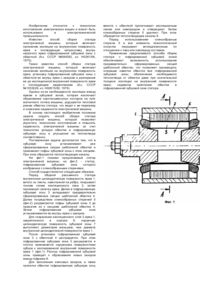

Изобретение относится к производству труб, в частности к трубопрокатному инструменту, а именно, к удерживаемым оправкам для производства горячекатаных труб на станах продольной прокатки. Известен способ сборки резьбового соединения путем завинчивания резьбовых участков, снабженных самоконтрящимися элементами, и создания завинчиванием натяга по сопрягаемым поверхностям самоконтрящихся элементов [1]. При использовании указанного способа имеет место снижение прочностной характеристики оправки из-за создания в резьбовом соединении составных ее частей осевых растягивающих напряжений, возникающих при создании натяга по сопрягающимся поверхностям самоконтрящихся элементов. В основу изобретения поставлена задача создания способа сборки составной оправки, в котором при сборке оправки температурным режимом обеспечивается натяг по сопрягающимся поверхностям самоконтрящихся элементов, и за счет этого повысить прочностную характеристику составной оправки. Эта задача решена тем, что в способе, включающем завинчивание резьбовых участков, снабженных самоконтрящимися элементами и создание натяга по сопрягающимся поверхностям самоконтрящихся элементов, перед завинчиванием резьбовых участков самоконтрящийся элемент с внутренней сопрягаемой поверхностью нагревают, а завинчивание производят до сопряжения поверхностей самоконтрящихся элементов. Сущность изобретения поясняется чертежом, на котором показано резьбовое соединение составных частей оправки в разрезе. Предлагаемый способ осуществляется следующим образом. С внутренней сопрягаемой поверхностью самоконтрящийся элемент 1 нагревают. При нагреве полость самоконтрящегося элемента 1 увеличивается по диаметру на величину натяга. После нагрева производят завинчивание резьбового соединения до сопряжения самоконтрящихся элементов 1,4, не вызывая при этом растягивающих напряжений в резьбовом соединении. При остывании полость самоконтрящегося элемента 1 уменьшается и благодаря этому создается натяг в сопряжении самоконтрящихся элементов 1 и 4, вызывающий на сопрягающихся поверхностях нормальные контактные напряжения. Нормальные контактные напряжения в свою очередь способствуют возникновению сил трения, которые оказывают сопротивление развинчиванию. Таким образом, в заявленной совокупности признаков устраняется при сборке связь величины натяга по сопрягающимся поверхностям самоконтрящихся элементов с усилием завинчивания резьбовых участков, поскольку величина натяга достигается за счет нагрева перед завинчиванием самоконтрящегося элемента с внутренней сопрягающейся поверхностью. Завинчивание резьбовых участков до сопряжения поверхностей самоконтрящихся элементов не вызывает осевых растягивающих напряжений в резьбовом соединении и за счет этого достигается повышение прочностной характеристики резьбового соединения и оправки в целом. Пример осуществления способа. Соединение с резьбой М42х3 мм, снабженное самоконтрящимися элементами, с диаметром меньшего основания 44 мм и углом наклона образующей к продольной оси оправки 1°25'54", необходимо собрать с натягом в сопряжении самоконтрящихся элементом 30 мкм. Температуру нагрева самоконтрящего элемента с внутренней сопрягаемой поверхностью определяем по уравнению где D- величина натяга, мкм; d - меньший диаметр в сопряжении конических элементов, мм; - коэффициент линейного расширения материала охватывающего конического элемента; to- температура сборки, °С; С учетом остывания детали за время сборки на 20-25°С температуру нагрева принимаем 97-102°С. После нагрева самоконтрящегося элемента с внутренней сопрягаемой поверхностью до температуры 97-102°С завинчивают резьбовое соединение до сопряжения поверхностей самоконтрящихся элементов. При остывании самоконтрящегося элемента с внутренней сопрягаемой поверхностью диаметр его уменьшается, создавая при этом в сопряжении 30 мкм натяг.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of assembling built-up mandrel

Автори англійськоюSyzonenko Hryhorii Oleksandrovych, Loskutov Petro Oleksiiovych, Ratner Oleksandr Hryhorovych, Kanov Hennadii Lavrentiiovych, Viediernikov Alieksandr Konstantinovich, Tarasov Vladimir Vitalievich, Zorin Yurii Alieksandrovich

Назва патенту російськоюСпособ сборки составной оправки

Автори російськоюСизоненко Григорий Александрович, Лоскутов Петр Алексеевич, Ратнер Александр Григорьевич, Канов Геннадий Лаврентьевич, Ведерников Александр Константинович, Тарасов Владимир Витальевич, Зорин Юрий Александрович

МПК / Мітки

МПК: B21B 25/00

Мітки: збирання, оправки, спосіб, складової

Код посилання

<a href="https://ua.patents.su/1-20031-sposib-zbirannya-skladovo-opravki.html" target="_blank" rel="follow" title="База патентів України">Спосіб збирання складової оправки</a>

Попередній патент: Спосіб лікування гіпертонічної хвороби гірудорефлексотерапією

Наступний патент: Важільно-муфтова передача (варіанти)

Випадковий патент: Пристрій для визначення підвищеної витрати палива дизель-генераторами тепловозів