Гальмівна колодка залізничного транспортного засобу

Номер патенту: 100127

Опубліковано: 10.07.2015

Автори: Муковоз Сергій Петрович, Литвинський Сергій Миколайович, Вінстрот Бернд Уве, Мельнічук Ірина Миколаївна, Винокурова Світлана Валеріївна

Формула / Реферат

1. Гальмівна колодка залізничного транспортного засобу, яка містить композиційний фрикційний елемент, закріплений на металевому каркасі, виконаному у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розміщення чеки та бічні бобишки, засоби механічного кріплення композиційного фрикційного елемента та підсилювальну пластину; містить неспіввісні циліндричну робочу поверхню та циліндричну зовнішню поверхню, яка відрізняється тим, що композиційний фрикційний елемент виконаний з безазбестового композиційного матеріалу з каучуково-смоляною основою з вмістом армуючих волокон та домішок для досягнення твердості поверхні фрикційного елемента за Брінеллем (16/187, 5/30) у межах НВ=2…8, коефіцієнта тертя у парі зі сталлю у межах 0,35…0,50 та лінійного зносу у парі зі сталлю не більше 0,15 мм; при цьому вісь обертання циліндричної зовнішньої поверхні колодки зміщена від осі обертання циліндричної робочої поверхні не більше ніж на 10 % радіуса циліндричної робочої поверхні.

2. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що підсилювальна пластина виконана з бічними ребрами жорсткості.

3. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що підсилювальна пластина виконана з вигнутими краями.

4. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що засоби механічного кріплення композиційного фрикційного елемента виконані у вигляді висічок, вирубаних в металевому каркасі з обох боків від бічних бобишок.

Текст

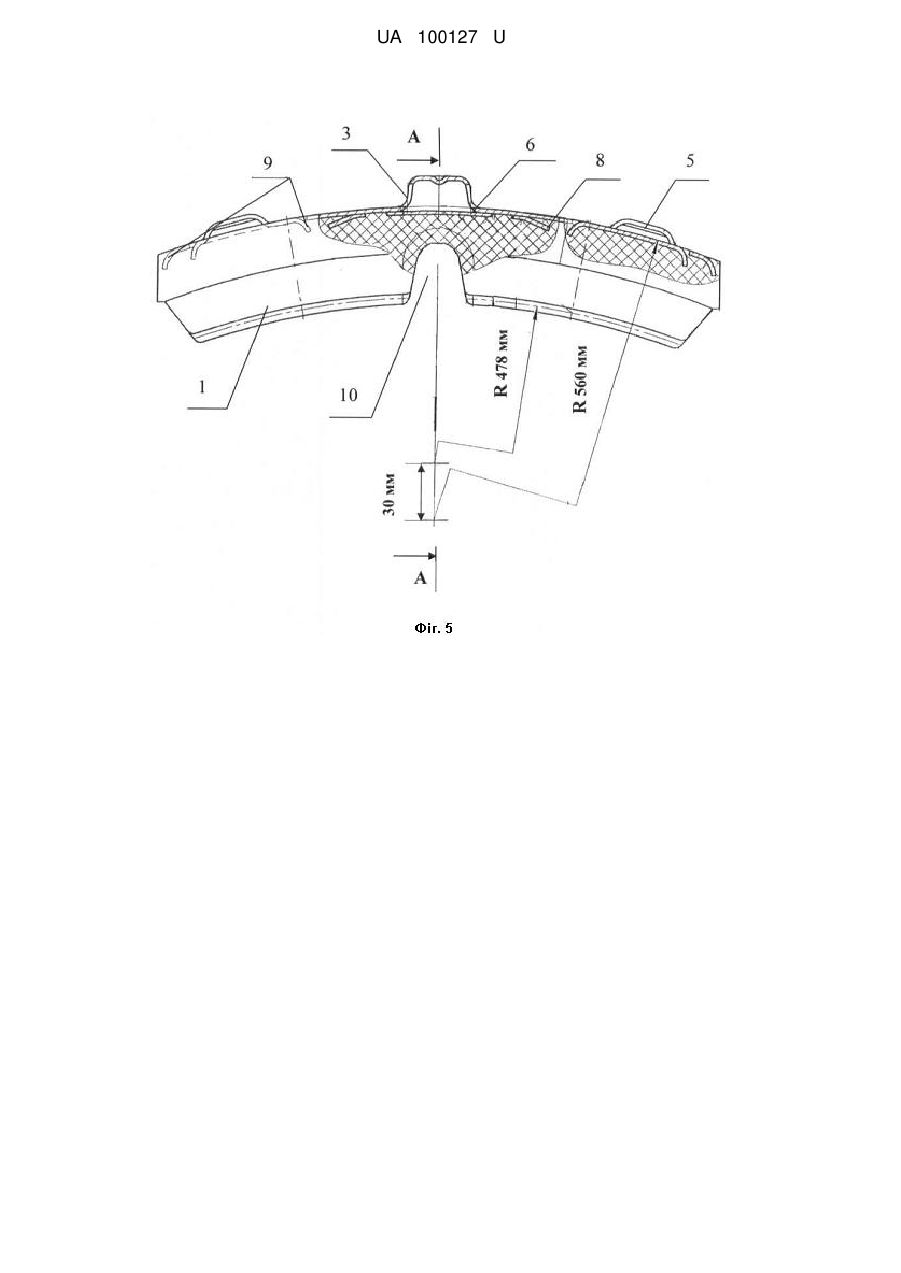

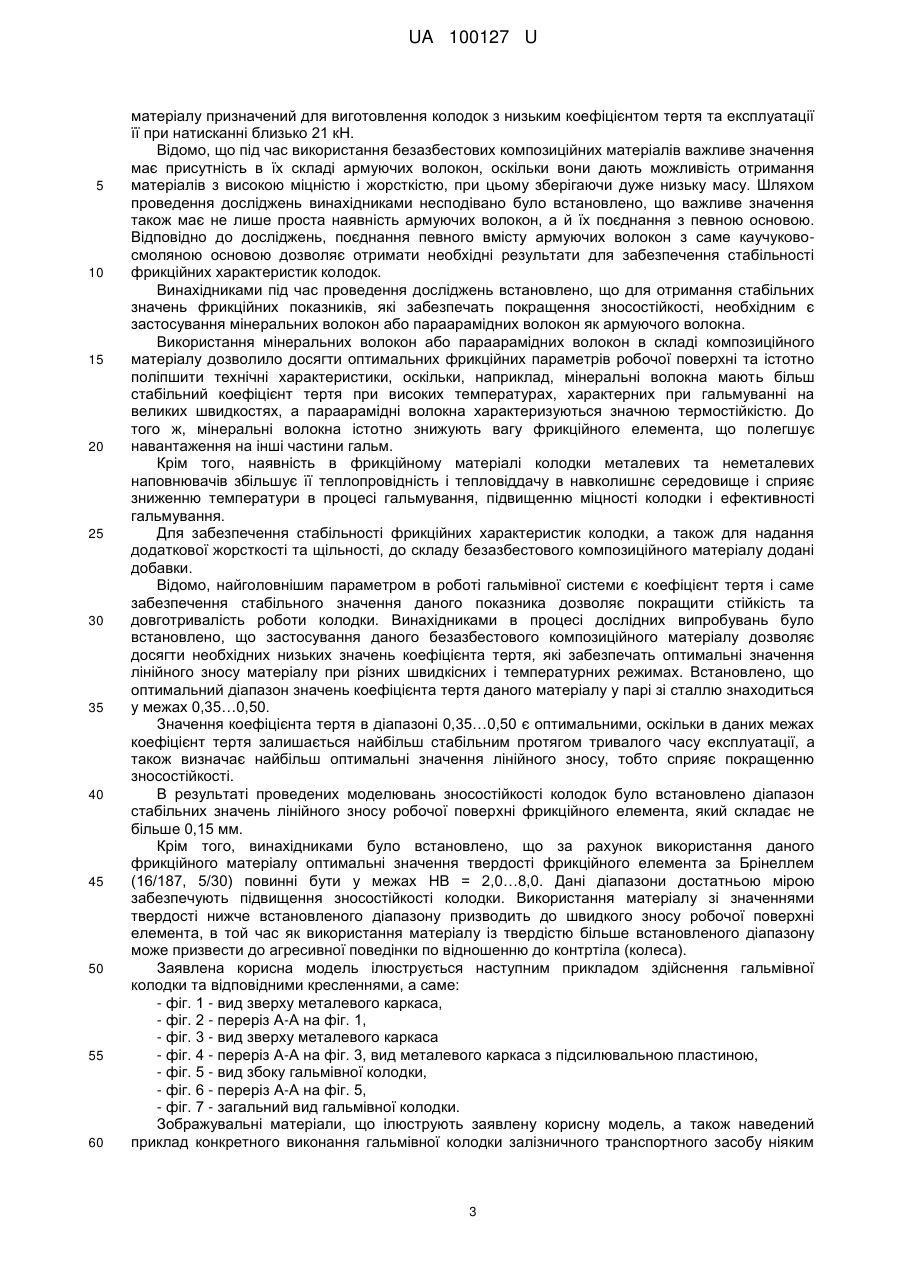

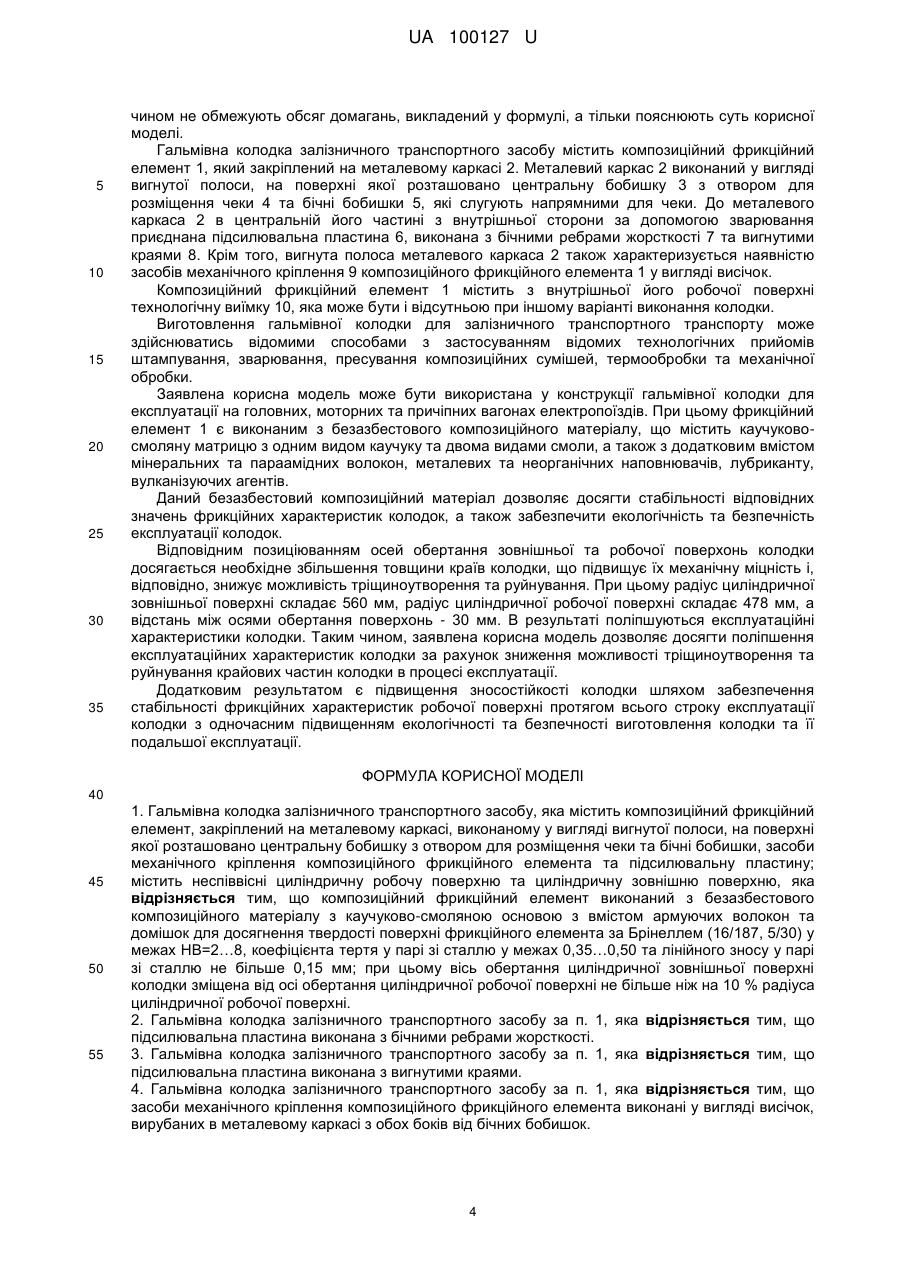

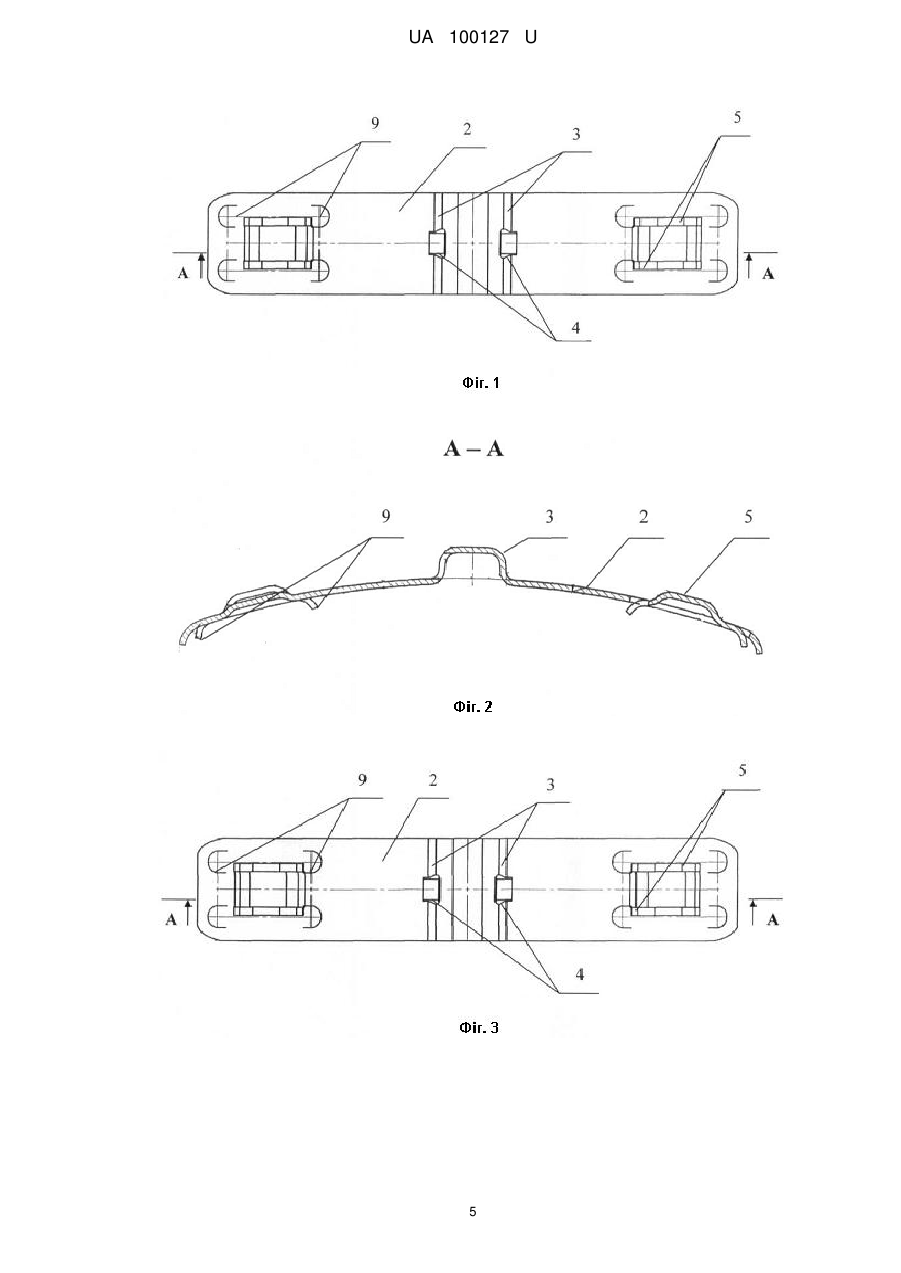

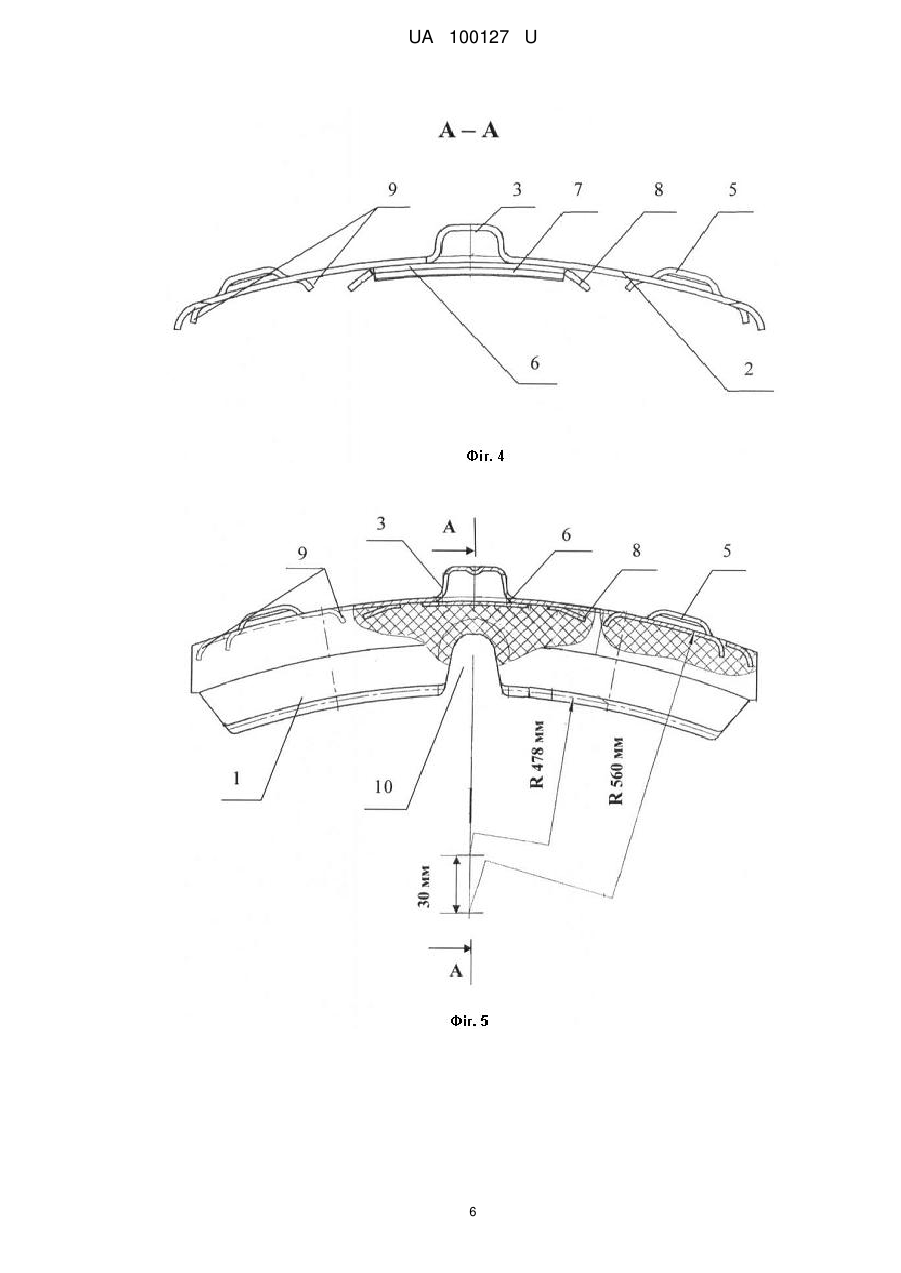

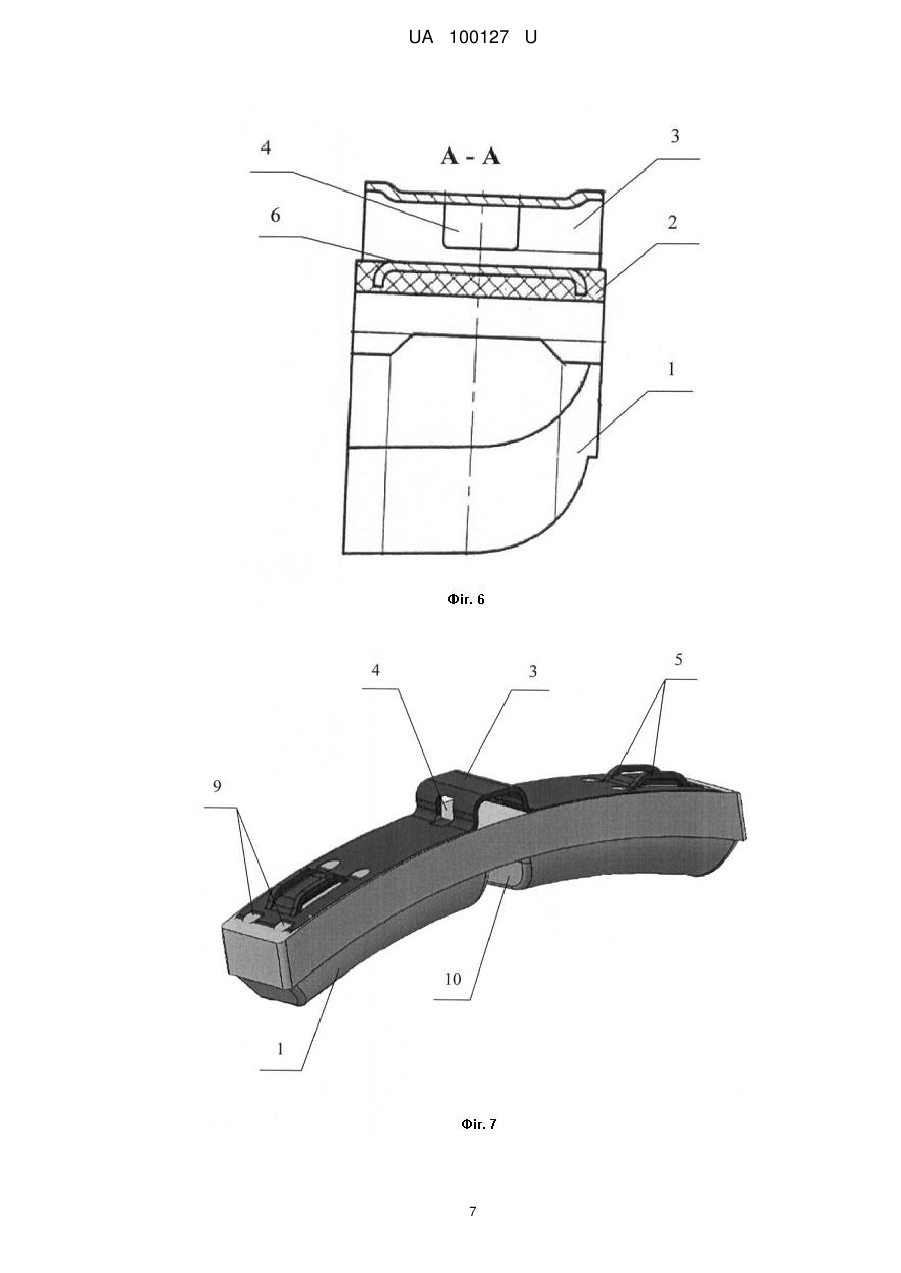

Реферат: Гальмівна колодка залізничного транспортного засобу містить композиційний фрикційний елемент, закріплений на металевому каркасі, виконаному у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розміщення чеки та бічні бобишки, засоби механічного кріплення композиційного фрикційного елемента та підсилювальну пластину; також містить неспіввісні циліндричну робочу поверхню та циліндричну зовнішню поверхню. Композиційний фрикційний елемент виконаний з безазбестового композиційного матеріалу з каучуково-смоляною основою з вмістом армуючих волокон та домішок для досягнення твердості поверхні фрикційного елемента за Брінеллем (16/187, 5/30) у межах НВ=2…8, коефіцієнта тертя у парі зі сталлю у межах 0,35…0,50 та лінійного зносу у парі зі сталлю не більше 0,15 мм. При цьому вісь обертання циліндричної зовнішньої поверхні колодки зміщена від осі обертання циліндричної робочої поверхні не більше ніж на 10 % радіуса циліндричної робочої поверхні. UA 100127 U (12) UA 100127 U UA 100127 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі залізничного транспорту, а саме до гальмівних колодок залізничних транспортних засобів. Відомо, що найважливішим елементом гальмівної системи будь-якого транспортного засобу, а особливо залізничного, є гальмівні колодки, які в процесі гальмування за рахунок впливу сил тертя і теплоти, що виділяється, піддаються колосальним навантаженням. Саме тому вони повинні зберігати свої експлуатаційні властивості тривалий час, таким чином забезпечуючи ефективність і довговічність всього гальмівного пристрою. Заявнику відомо багато аналогічних колодок, серед яких найближчими за сукупністю суттєвих ознак є наступні. Відома гальмівна колодка, яка містить композиційний фрикційний елемент і металевий каркас, виконаний у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розташування чеки. Колодка виконана таким чином, що радіус циліндричної робочої поверхні колодки адекватний радіусу колеса, а відношення радіуса циліндричної зовнішньої поверхні колодки і радіуса циліндричної робочої поверхні колодки становить (1,071,14) (патент RU 32 454, опублікований 20.09.2003). Недоліком даної гальмівної колодки є обумовлена співвісністю поверхонь однакова товщина колодки в робочій зоні. В результаті при зменшені товщини колодки внаслідок її зносу при експлуатації зростає можливість тріщиноутворення та руйнування крайових частин колодки, що піддаються найбільшому впливу при експлуатації і є конструктивно менш міцними до впливів. Одночасно з цієї ж причини зростає можливість тріщиноутворення і в зоні центральної технологічної виїмки колодки, однак, в результаті того, що ця зона колодки найбільш армована, ця можливість істотно менше. Відома гальмівна колодка, яка містить композиційний фрикційний елемент і металевий каркас, виконаний у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розташування чеки. Циліндрична робоча поверхня колодки виконана неспіввісною з циліндричною зовнішньою поверхнею колодки, при цьому вісь обертання зовнішньої поверхні колодки ближче до робочої поверхні колодки, ніж вісь обертання робочої поверхні. Зазначені осі обертання не є конструктивними елементами колодки і являють собою координатні характеристики форми виробу, також як і вісь симетрії (Фрикционные и уплотнительные изделия и материалы. Каталог-справочник. М., ЦНИИТЭНефтехим, 1990). Недоліком даної гальмівної колодки є обумовлена неспіввісністю поверхонь зменшена товщина крайових частин колодки (при збільшеній товщині центральної частини). Це сприяє можливості тріщиноутворенню та руйнуванню крайових частин колодки в процесі експлуатації, так як ці частини конструктивно менш міцні до впливів за рахунок початково меншої товщини колодки в цих зонах. За прототип прийнято гальмівну колодку, яка містить композиційний фрикційний елемент, закріплений на металевому каркасі, виконаному у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розташування чеки та бічні бобишки. Колодка містить неспіввісні циліндричну робочу поверхню і циліндричну зовнішню поверхню. Відстань між віссю обертання зовнішньої поверхні колодки і робочою поверхнею більше, ніж відстань між віссю обертання робочої поверхні і робочою поверхнею колодки (патент RU 2265538, опублікований 10.12.2005). Недоліком даної гальмівної колодки є те, що встановлена в конкретному прикладі здійснення відстань між осями обертання колодки є недостатньою для ефективного зниження можливості тріщиноутворення та руйнування. В основу корисної моделі поставлена задача поліпшення експлуатаційних характеристик колодки за рахунок зниження можливості тріщиноутворення та руйнування крайових частин колодки в процесі експлуатації. Додатковим результатом є підвищення зносостійкості колодки шляхом забезпечення стабільності фрикційних характеристик робочої поверхні протягом всього строку експлуатації колодки з одночасним підвищенням екологічності та безпечності виготовлення колодки та її подальшої експлуатації. Поставлена задача вирішується таким чином, що у гальмівній колодці залізничного транспортного засобу, яка містить композиційний фрикційний елемент, закріплений на металевому каркасі, виконаному у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розміщення чеки та бічні бобишки, засоби механічного кріплення композиційного фрикційного елемента та підсилювальну пластину; містить неспіввісні циліндричну робочу поверхню та циліндричну зовнішню поверхню, відповідно до корисної моделі, композиційний фрикційний елемент виконаний з безазбестового композиційного матеріалу з каучуково-смоляною основою з вмістом армуючих волокон та домішок для 1 UA 100127 U 5 10 15 20 25 30 35 40 45 50 55 60 досягнення твердості поверхні фрикційного елемента за Брінеллем (16/187, 5/30) у межах НВ=2…8, коефіцієнта тертя у парі зі сталлю у межах 0,35…0,50 та лінійного зносу у парі зі сталлю не більше 0,15 мм; при цьому вісь обертання циліндричної зовнішньої поверхні колодки зміщена від осі обертання циліндричної робочої поверхні не більше ніж на 10 % радіуса циліндричної робочої поверхні. При цьому підсилювальна пластина може бути виконана з бічними ребрами жорсткості. При цьому підсилювальна пластина може бути виконана з вигнутими краями. При цьому засоби механічного кріплення композиційного фрикційного елемента можуть бути виконані у вигляді висічок, вирубаних в металевому каркасі з обох боків від бічних бобишок. Між сукупністю суттєвих ознак корисної моделі та технічним результатом, який досягається, існує наступний причинно-наслідковий зв'язок. Відомо, що в процесі експлуатації товщина робочої поверхні колодки зменшується внаслідок її зносу і, як наслідок, зростає можливість тріщиноутворення та руйнування крайових частин колодки, що піддаються найбільшому впливу при експлуатації і конструктивно є менш міцними до впливів. З попереднього рівня техніки відомі рішення подолання даної проблеми суттєвого зношування крайових частин колодки, що полягають у виконанні циліндричної робочої поверхні колодки неспіввісною з циліндричною зовнішньою поверхнею колодки, а також відповідному розміщені осей обертання зовнішньої та робочої поверхонь колодки, забезпечуючи тим самим різну товщину колодки, при цьому краї колодки мають більшу товщину. В результаті проведених моделювань, пов'язаних з позиціюванням осей обертання зовнішньої та робочої поверхонь колодки, винахідниками встановлено, що для вирішення поставленої задачі, необхідним є забезпечення такої різниці відстаней від осі обертання зовнішньої поверхні до робочої поверхні та від осі обертання робочої поверхні до робочої поверхні, яка забезпечила б необхідну різну товщину колодки та дозволила б мати запас товщини колодки в її крайових (бічних) частинах і, як наслідок, знизила можливість тріщиноутворення та руйнування. В процесі проведених моделювань несподівано виявилось, що серед розглянутих варіантів розміщення осей обертання зовнішньої та робочої поверхонь колодки винахідниками встановлена необхідність зміщення осей обертання зовнішньої та робочої поверхонь колодки, при цьому вісь обертання циліндричної зовнішньої поверхні колодки зміщена від осі обертання циліндричної робочої поверхні не більше ніж на 10 % радіуса циліндричної робочої поверхні. За результатами моделювання утворена при такому зміщенні відстань між осями обертання поверхонь є ефективною для забезпечення необхідної товщини країв колодки, що в свою чергу підвищує їх механічну міцність. Виконання в конструкції колодки підсилювальної пластини з бічними ребрами жорсткості та вигнутими краями дозволяє надати додаткової жорсткості каркаса та підвищити надійність кріплення металевого каркаса з фрикційним композиційним елементом. Крім того, додаткового збільшення зчеплення металевого каркаса з фрикційним елементом надають засоби механічного кріплення, вирубані в металевому каркасі. Розташування їх з обох боків бічних бобишок дає можливість забезпечити рівномірність кріплення по всій площі колодки, а виконання їх у вигляді висічок дозволяє покращити зчеплення металевого каркаса з фрикційним елементом. Перевагою заявленої корисної моделі є використання композиційного фрикційного елемента, виготовленого з безазбестового композиційного матеріалу, який характеризується не тільки підвищеною стійкістю до короткочасової дії високих температур при екстреному гальмуванні, але також не містить в своєму складі шкідливого для здоров'я людини азбестового волокна, частки якого можуть потрапляти у навколишнє середовище як при виготовленні колодок (шкідливе виробництво), так і при роботі колодок у складі гальм. Таким чином, використання безазбестового композиційного матеріалу дозволяє забезпечити як зносостійкість колодок, так і покращити екологічність та безпечність процесу їх виготовлення та експлуатації. За рахунок використання колодок в потягах різного призначення (пасажирські, вантажні і т.д.) існує необхідність у їх виготовленні з необхідними фізико-механічними показниками для забезпечення відповідної надійності роботи гальмівної системи. З цією метою винахідниками були проведені дослідження, що дозволили досягти необхідних значень фрикційних параметрів колодок, які використовуються для експлуатації на головних, моторних та причіпних вагонах електропоїздів. Основою для фрикційного елемента гальмівної колодки, що заявляється, є каучуково-смоляна матриця з одним видом каучуку та двома видами смоли, а також з додатковим вмістом мінеральних та параамідних волокон, металевих та неорганічних наповнювачів, лубриканту, вулканізуючих агентів. Даний склад композиційного 2 UA 100127 U 5 10 15 20 25 30 35 40 45 50 55 60 матеріалу призначений для виготовлення колодок з низьким коефіцієнтом тертя та експлуатації її при натисканні близько 21 кН. Відомо, що під час використання безазбестових композиційних матеріалів важливе значення має присутність в їх складі армуючих волокон, оскільки вони дають можливість отримання матеріалів з високою міцністю і жорсткістю, при цьому зберігаючи дуже низьку масу. Шляхом проведення досліджень винахідниками несподівано було встановлено, що важливе значення також має не лише проста наявність армуючих волокон, а й їх поєднання з певною основою. Відповідно до досліджень, поєднання певного вмісту армуючих волокон з саме каучуковосмоляною основою дозволяє отримати необхідні результати для забезпечення стабільності фрикційних характеристик колодок. Винахідниками під час проведення досліджень встановлено, що для отримання стабільних значень фрикційних показників, які забезпечать покращення зносостійкості, необхідним є застосування мінеральних волокон або параарамідних волокон як армуючого волокна. Використання мінеральних волокон або параарамідних волокон в складі композиційного матеріалу дозволило досягти оптимальних фрикційних параметрів робочої поверхні та істотно поліпшити технічні характеристики, оскільки, наприклад, мінеральні волокна мають більш стабільний коефіцієнт тертя при високих температурах, характерних при гальмуванні на великих швидкостях, а параарамідні волокна характеризуються значною термостійкістю. До того ж, мінеральні волокна істотно знижують вагу фрикційного елемента, що полегшує навантаження на інші частини гальм. Крім того, наявність в фрикційному матеріалі колодки металевих та неметалевих наповнювачів збільшує її теплопровідність і тепловіддачу в навколишнє середовище і сприяє зниженню температури в процесі гальмування, підвищенню міцності колодки і ефективності гальмування. Для забезпечення стабільності фрикційних характеристик колодки, а також для надання додаткової жорсткості та щільності, до складу безазбестового композиційного матеріалу додані добавки. Відомо, найголовнішим параметром в роботі гальмівної системи є коефіцієнт тертя і саме забезпечення стабільного значення даного показника дозволяє покращити стійкість та довготривалість роботи колодки. Винахідниками в процесі дослідних випробувань було встановлено, що застосування даного безазбестового композиційного матеріалу дозволяє досягти необхідних низьких значень коефіцієнта тертя, які забезпечать оптимальні значення лінійного зносу матеріалу при різних швидкісних і температурних режимах. Встановлено, що оптимальний діапазон значень коефіцієнта тертя даного матеріалу у парі зі сталлю знаходиться у межах 0,35…0,50. Значення коефіцієнта тертя в діапазоні 0,35…0,50 є оптимальними, оскільки в даних межах коефіцієнт тертя залишається найбільш стабільним протягом тривалого часу експлуатації, а також визначає найбільш оптимальні значення лінійного зносу, тобто сприяє покращенню зносостійкості. В результаті проведених моделювань зносостійкості колодок було встановлено діапазон стабільних значень лінійного зносу робочої поверхні фрикційного елемента, який складає не більше 0,15 мм. Крім того, винахідниками було встановлено, що за рахунок використання даного фрикційного матеріалу оптимальні значення твердості фрикційного елемента за Брінеллем (16/187, 5/30) повинні бути у межах НВ = 2,0…8,0. Дані діапазони достатньою мірою забезпечують підвищення зносостійкості колодки. Використання матеріалу зі значеннями твердості нижче встановленого діапазону призводить до швидкого зносу робочої поверхні елемента, в той час як використання матеріалу із твердістю більше встановленого діапазону може призвести до агресивної поведінки по відношенню до контртіла (колеса). Заявлена корисна модель ілюструється наступним прикладом здійснення гальмівної колодки та відповідними кресленнями, а саме: - фіг. 1 - вид зверху металевого каркаса, - фіг. 2 - переріз А-А на фіг. 1, - фіг. 3 - вид зверху металевого каркаса - фіг. 4 - переріз А-А на фіг. 3, вид металевого каркаса з підсилювальною пластиною, - фіг. 5 - вид збоку гальмівної колодки, - фіг. 6 - переріз А-А на фіг. 5, - фіг. 7 - загальний вид гальмівної колодки. Зображувальні матеріали, що ілюструють заявлену корисну модель, а також наведений приклад конкретного виконання гальмівної колодки залізничного транспортного засобу ніяким 3 UA 100127 U 5 10 15 20 25 30 35 чином не обмежують обсяг домагань, викладений у формулі, а тільки пояснюють суть корисної моделі. Гальмівна колодка залізничного транспортного засобу містить композиційний фрикційний елемент 1, який закріплений на металевому каркасі 2. Металевий каркас 2 виконаний у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку 3 з отвором для розміщення чеки 4 та бічні бобишки 5, які слугують напрямними для чеки. До металевого каркаса 2 в центральній його частині з внутрішньої сторони за допомогою зварювання приєднана підсилювальна пластина 6, виконана з бічними ребрами жорсткості 7 та вигнутими краями 8. Крім того, вигнута полоса металевого каркаса 2 також характеризується наявністю засобів механічного кріплення 9 композиційного фрикційного елемента 1 у вигляді висічок. Композиційний фрикційний елемент 1 містить з внутрішньої його робочої поверхні технологічну виїмку 10, яка може бути і відсутньою при іншому варіанті виконання колодки. Виготовлення гальмівної колодки для залізничного транспортного транспорту може здійснюватись відомими способами з застосуванням відомих технологічних прийомів штампування, зварювання, пресування композиційних сумішей, термообробки та механічної обробки. Заявлена корисна модель може бути використана у конструкції гальмівної колодки для експлуатації на головних, моторних та причіпних вагонах електропоїздів. При цьому фрикційний елемент 1 є виконаним з безазбестового композиційного матеріалу, що містить каучуковосмоляну матрицю з одним видом каучуку та двома видами смоли, а також з додатковим вмістом мінеральних та параамідних волокон, металевих та неорганічних наповнювачів, лубриканту, вулканізуючих агентів. Даний безазбестовий композиційний матеріал дозволяє досягти стабільності відповідних значень фрикційних характеристик колодок, а також забезпечити екологічність та безпечність експлуатації колодок. Відповідним позиціюванням осей обертання зовнішньої та робочої поверхонь колодки досягається необхідне збільшення товщини країв колодки, що підвищує їх механічну міцність і, відповідно, знижує можливість тріщиноутворення та руйнування. При цьому радіус циліндричної зовнішньої поверхні складає 560 мм, радіус циліндричної робочої поверхні складає 478 мм, а відстань між осями обертання поверхонь - 30 мм. В результаті поліпшуються експлуатаційні характеристики колодки. Таким чином, заявлена корисна модель дозволяє досягти поліпшення експлуатаційних характеристик колодки за рахунок зниження можливості тріщиноутворення та руйнування крайових частин колодки в процесі експлуатації. Додатковим результатом є підвищення зносостійкості колодки шляхом забезпечення стабільності фрикційних характеристик робочої поверхні протягом всього строку експлуатації колодки з одночасним підвищенням екологічності та безпечності виготовлення колодки та її подальшої експлуатації. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 55 1. Гальмівна колодка залізничного транспортного засобу, яка містить композиційний фрикційний елемент, закріплений на металевому каркасі, виконаному у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розміщення чеки та бічні бобишки, засоби механічного кріплення композиційного фрикційного елемента та підсилювальну пластину; містить неспіввісні циліндричну робочу поверхню та циліндричну зовнішню поверхню, яка відрізняється тим, що композиційний фрикційний елемент виконаний з безазбестового композиційного матеріалу з каучуково-смоляною основою з вмістом армуючих волокон та домішок для досягнення твердості поверхні фрикційного елемента за Брінеллем (16/187, 5/30) у межах НВ=2…8, коефіцієнта тертя у парі зі сталлю у межах 0,35…0,50 та лінійного зносу у парі зі сталлю не більше 0,15 мм; при цьому вісь обертання циліндричної зовнішньої поверхні колодки зміщена від осі обертання циліндричної робочої поверхні не більше ніж на 10 % радіуса циліндричної робочої поверхні. 2. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що підсилювальна пластина виконана з бічними ребрами жорсткості. 3. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що підсилювальна пластина виконана з вигнутими краями. 4. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що засоби механічного кріплення композиційного фрикційного елемента виконані у вигляді висічок, вирубаних в металевому каркасі з обох боків від бічних бобишок. 4 UA 100127 U 5 UA 100127 U 6 UA 100127 U 7 UA 100127 U Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори російськоюWienstroth Bernd Uwe

МПК / Мітки

МПК: B61H 7/02, F16D 65/04

Мітки: колодка, залізничного, засобу, гальмівна, транспортного

Код посилання

<a href="https://ua.patents.su/10-100127-galmivna-kolodka-zaliznichnogo-transportnogo-zasobu.html" target="_blank" rel="follow" title="База патентів України">Гальмівна колодка залізничного транспортного засобу</a>

Попередній патент: Гальмівна колодка залізничного транспортного засобу

Наступний патент: Спосіб алмазного хонінгування отворів деталей тертя з високолегованих композитних матеріалів на основі алюмінію з використанням ультразвуку

Випадковий патент: Триімпульсна система автоматичного регулювання продуктивності компресорної станції зиф-55