Спосіб одержання магнітного шаруватого матеріалу

Номер патенту: 100210

Опубліковано: 26.11.2012

Автори: Горбик Петро Петрович, Семко Людмила Степанівна, Хуторний Сергій Валерійович

Формула / Реферат

1. Спосіб одержання магнітного шаруватого матеріалу, що має внутрішній шар магнетиту та зовнішній шар оксиду кремнію, який включає синтез магнетиту, додавання модифікуючого агента на основі алкоксиду кремнію, перемішування та сушіння, попереднє вакуумування, нагрівання та термообробку, яку ведуть в атмосфері аргону або у вакуумі при тиску 1,3 (10-3-10-1) Па та температурі 400-500 °C, який відрізняється тим, що після основної термообробки проводять додаткову термообробку матеріалу на повітрі при температурі 300-400 °C, а модифікуючий агент додатково містить формоутворювачі структури поверхні, які застосовують при такому співвідношенні компонентів, мас. %:

формоутворювачі структури поверхні

0,007-33,3

алкоксид кремнію

66,7-99,993.

2. Спосіб за п. 1, який відрізняється тим, що як формоутворювачі структури поверхні застосовують поверхнево-активні речовини, наприклад солі олеїнової кислоти, галогеніди алкілпіридінію, або полімери, наприклад полівініловий спирт, поліетиленгліколь, поліпропіленгліколь або кополімери, наприклад кополімер поліетиленгліколю-блок-поліпропіленгліколю-блок-поліетиленгліколю, або їх суміш, або інші прийнятні речовини, які додають до модифікуючого агента на основі алкоксиду кремнію, що попередньо гідролізований у водному розчині спирту.

3. Спосіб за п. 1, який відрізняється тим, що маса поверхневого шару оксиду кремнію на поверхні магнетиту становить, переважно, 13,0-66,7 мас. % від загальної маси магнітного шаруватого матеріалу.

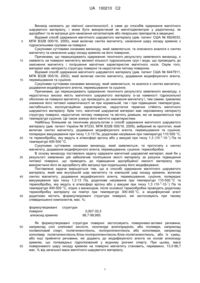

Текст

Реферат: Винахід належить до хімічної технології, а саме до способів одержання магнітного шаруватого матеріалу, і може бути використаний як магнітодіелектрик у радіотехніці, як адсорбент та як матриця для нанесення лікарських препаратів в медицині. Спосіб одержання матеріалу, який має внутрішній шар магнетиту та зовнішній шар оксиду кремнію, включає синтез магнетиту, додавання модифікуючого агента на основі алкоксиду кремнію, перемішування, сушіння, попереднє вакуумування, нагрівання та термообробку, яку ведуть в атмосфері аргону або у -3 -1 вакуумі при тиску 1,3 (10 -10 ) Па та температурі 400-500 °C. Згідно з винаходом, після основної термообробки проводять додаткову термообробку матеріалу на повітрі при температурі 300-400 °C, а модифікуючий агент додатково містить формоутворювачі структури поверхні, які застосовують при встановленому співвідношенні. Спосіб забезпечує поліпшення якості матеріалу за рахунок збільшення його питомої поверхні. UA 100210 C2 (12) UA 100210 C2 UA 100210 C2 5 10 15 20 25 30 35 40 45 Винахід належить до хімічної нанотехнології, а саме до способів одержання магнітного шаруватого матеріалу, і може бути використаний як магнітодіелектрик у радіотехніці, як адсорбент та як матриця для нанесення каталізаторів або лікарських препаратів в медицині. Відомий спосіб одержання магнітного шаруватого матеріалу (див. патент США № 6924033, МПК В32В 005/16, 2005), який включає синтез магнетиту, нанесення шару оксиду кремнію з гідроксильними групами на поверхні. Сукупними суттєвими ознаками винаходу, який заявляється, та описаного аналога є синтез магнетиту та нанесення шару оксиду кремнію на його поверхню. Причинами, що перешкоджають одержанню технічного результату заявленого винаходу, є наявність на поверхні магнетиту великої кількості гідроксильних груп і води, що призводить до окиснення магнетиту і погіршення магнітних характеристик магнітного носія. Окрім того, матеріал має непористу структуру поверхні та недостатню питому поверхню. Відомий спосіб одержання магнітного шаруватого матеріалу (див. патент США № 6447911, МПК В32В 005/16, 2002), який включає синтез магнетиту, додавання модифікуючого агента, перемішування та сушіння. Сукупними суттєвими ознаками винаходу, який заявляється, та аналога є синтез магнетиту, додавання модифікуючого агента, перемішування та сушіння. Причинами, що перешкоджають одержанню технічного результату заявленого винаходу, є недостатньо висока якість магнітного шаруватого матеріалу із-за наявності гідроксильної оболонки на поверхні магнетиту, що призводить до окиснення магнетиту і, тим самим, зумовлює зниження його питомої намагніченості як при нормальній, так і при підвищених температурах, нестабільність експлуатаційних характеристик, недостатня термічна стійкість магнітного шаруватого матеріалу. Крім того, магнітний шаруватий матеріал має нерозвинену непористу структуру поверхні, недостатню питому поверхню та містить домішки, які не видаляються при температурі сушіння. Це також знижує його магнітні характеристики. Найбільш близьким за технічним результатом є спосіб одержання магнітного шаруватого матеріалу (див. патент України № 87233, МПК В32В 005/16, 2009), вибраний як прототип, який включає синтез магнетиту, додавання модифікуючого агента, перемішування та сушіння, попереднє вакуумування при тиску 1,3-13 Па, додаткове нагрівання при температурі 110-500 °C, 3 1 та термообробку, яку ведуть в атмосфері аргону або у вакуумі при тиску 1,3 (10- -10- ) Па та температурі 400-500 °C. Сукупними суттєвими ознаками винаходу, який заявляється, та прототипу є синтез магнетиту, додавання модифікуючого агента, перемішування, сушіння, термообробка. В основу винаходу поставлено задачу одержати магнітний шаруватий матеріал, який би у результаті заявлених дій забезпечив поліпшення якості матеріалу за рахунок підвищення питомої поверхні, що приводить до підвищення адсорбційної ємності матеріалу при використанні його як адсорбенту або матриці при подальшому його модифікуванні. Поставлена задача вирішується тим, що в способі одержання магнітного шаруватого матеріалу, який має внутрішній шар магнетиту та зовнішній шар оксиду кремнію, включає синтез магнетиту, додавання модифікуючого агента, перемішування, сушіння, попереднє вакуумування при тиску 1,3-13 Па, додаткове нагрівання при температурі 110-500 °C та 3 1 термообробку, яку ведуть в атмосфері аргону або у вакуумі при тиску 1,3 (10- -10- ) Па та температурі 400-500 °C, згідно з винаходом, після основної термообробки проводять додаткову термообробку матеріалу наповітрі при температурі 300-400 °C, а модифікуючий агент додатково містить формоутворювачі структури поверхні, які застосовують при такому співвідношенні компонентів, мас. %: формоутворювачі поверхні алкоксид кремнію 50 55 структури 0,007-33,3 66,7-99,993. Як формоутворювачі структури поверхні застосовують поверхнево-активні речовини, наприклад солі олеїнової кислоти, галогеніди алкілпіридінію, або полімери, наприклад полівініловий спирт, поліетиленгліколь, поліпропіленгліколь або кополімери, наприклад кополімер поліетиленгліколь-блок-поліпропіленгліколь-блок-поліетиленгліколь, або їх суміш, або інші прийнятні речовини, які додають до модифікуючого агента на основі алкоксиду кремнію, що попередньо гідролізований у водному розчині спирту. При цьому, маса поверхневого шару оксиду кремнію на поверхні магнетиту становить, переважно, 13,0-66,7 мас. % від загальної маси магнітного шаруватого матеріалу. 1 UA 100210 C2 Для здійснення способу одержання магнітного заявляється, використовували наступні реагенти: Тетраетоксисилан Тетраметоксисилан Етиловий СН2СН3ОН Вода дистильована Н2О Аргон Аміак Солі заліза FeSO4 FeCl3 Олеат натрію Кополімер поліетиленглікольблокполіпропіленглікольблокполіетиленгліколь (Плюроник Р-123) 10 15 20 25 30 35 матеріалу, який нами ТУ 6 - 09 - 195 - 70 фірма Олдрідж (Євросоюз) спирт Метанол 5 шаруватого ГОСТ 5982 - 67 фірма MERK (Німеччина) ТУ 6 - 09 - 688 - 63 ГОСТ 10157 - 79 ГОСТ 3760 - 79 ГОСТ 4148 - 78 ГОСТ 4147 - 78 ГОСТ 10475 - 75 фірма Олдрідж (Євросоюз Магнітний шаруватий матеріал одержували наступним чином. Спочатку одержували магнетит у сухому вигляді або у вигляді суспензії, або магнітної рідини. Далі брали алкоксид кремнію, наприклад тетраметоксисилан (ТМОС) або тетраетоксисилан (ТЕОС) і проводили його гідроліз. На першій стадії алкоксид кремнію розчиняли у відповідному розчиннику, додавали воду в вибраних співвідношеннях і проводили частковий гідроліз без утворення гелю. Окремо готували розчин поверхнево-активної речовини (ПАР) або полімерів, або іншої прийнятної речовини у відповідному розчині. Далі проводили змішування суспензії магнетиту або зволоженого магнетиту, або магнітної рідини, стабілізованої олеатом натрію, із частково гідролізованим алкоксидом в ультразвуковому диспергаторі УЗДН-2 протягом 10-20 хв. в інтервалі температур 50-90 °C. У разі застосування інших ПАР або полімерів, або інших прийнятних речовин готували окремо їх розчини, які додавали у частково гідролізований алкоксид кремнію, та проводили їх змішування. Одержаний гель сушили у сушильній шафі в інтервалі температур 80-110 °C до постійної маси. Далі проводили попереднє вакуумування у вакуумному устаткуванні ВУП-5 в інтервалі температур 20-110 °C протягом 103 1 100 хвилин при тиску 1,3-13 Па. Потім проводили вакуумування при тиску 1,3 (10- -10- ) Па при поступовому підвищенні температури зі швидкістю 1-3° за хв. до 400-500 °C та витримували за цієї температури 0,5-3 години або замість вакуумування нагрівали в атмосфері аргону, поступово підвищуючи температуру від 110 °C до 400-500 °C та витримували при заданій температурі в цьому інтервалі температур 2-3 години. Після цього проводили додаткову термообробку матеріалу на повітрі при температурі 300-400 C. Формоутворювачі структури поверхні брали у такому співвідношенні до алкоксиду кремнію, мас. %: формоутворювачі структури 0,007-33,3 поверхні алкоксид кремнію 66,7-99,993. Як формоутворювачі структури поверхні застосовують поверхнево-активні речовини, наприклад солі олеїнової кислоти, галогеніди алкілпіридінію, або полімери, наприклад поліетиленгліколь, або кополімери, наприклад кополімер поліетиленгліколь-блокгюліпропіленгліколь-блок-поліетиленгліколь, або їх суміш, або інші прийнятні речовини, які додають до модифікуючого агента на основі алкоксиду кремнію, що попередньо гідролізований у водному розчині спирту. При цьому, маса поверхневого шару оксиду кремнію на поверхні магнетиту становила 13,0-66,7 мас. % від загальної маси магнітного шаруватого матеріалу. Формоутворювач структури поверхні сприяє утворенню розвиненої певної структури поверхні магнітного шаруватого матеріалу. У зв'язку з тим, що товщина зовнішнього шару оксиду кремнію заявленого матеріалу знаходиться в нанометровому діапазоні (від 0,5 до 5 нм), строго упорядковану структуру оксиду кремнію важко одержати без погіршення магнітних 2 UA 100210 C2 5 10 15 20 25 30 35 40 45 50 55 60 властивостей матеріалу. Наприклад, використання як темплата блок-кополімера поліетиленгліколь-блок-поліпропіленгліколь-блок-поліетиленгліколь сприяє утворенню пор гексагональної форми. Проте, для підвищення питомої поверхні наноструктурованого матеріалу необов'язково формування упорядкованої мезопористої структури. Як формоутворювачі структури поверхні можуть застосовуватися речовини або їх суміші, що видаляються в процесі термообробки матеріалу та сумісні з відповідними алкоксидами у відповідних розчинах, переважно, в водно-спиртових. Нами запропоновано ПАР, наприклад, солі олеїнової кислоти, галогеніди алкілпіридинію, полімери, такі, як полівініловий спирт, поліетиленгліколь, поліпропіленгліколь або кополімери (поліетиленгліколь-блок-поліпропіленгліколь-блокполіетиленгліколь), або спирти, такі, як ізопропіловий спирт, гліцерин, або інші прийнятні речовини. В склад модифікуючого агента на основі алкоксидів кремнію можуть також входити каталізатори, що сприяють гелеутворенню, наприклад, аміак, кислоти, NaF та інші. Термічну стійкість магнітного шаруватого матеріалу визначали наступним чином. Необхідну кількість магнітного порошку, вкритого оксидом кремнію, нагрівали зі швидкістю 2° на хвилину на повітрі до температури 500 °C і витримували за цієї температури 1 годину. Проводили охолодження із швидкістю 5° на хвилину до 20 °C та визначали наявність немагнітної фракції α Fе2О3, що утворилася після часткового окиснення магнетиту, методом рентгенофазного аналізу. Дифрактограми зразків реєстрували на дифрактометрі ДРОН-УМ1 у випроміненні Сu kα лінії аноду та Ni фільтром у відбитому пучку з використанням фокусування рентгенівських променів за Брегом-Брентано. Магнітні властивості магнітного шаруватого матеріалу досліджували на вібраційному магнітометрі у сталих магнітних полях з напруженістю магнітного поля до 150 кА/м. Питому поверхню визначали методом теплової адсорбції аргону. Суть винаходу пояснюється конкретними прикладами виконання. Приклад 1 Синтез магнітного шаруватого матеріалу з поверхневим шаром оксиду кремнію одержують наступним чином. Спочатку одержують порошок магнетиту за реакцією співосадження розчину дво- і тривалентного заліза у лужному середовищі при співвідношенні мас FeSO4 та FeCl3 відповідно: 1 до 2. Для одержання 10 г магнетиту беруть 12 г FeSO4 7 Н2О та 23 г FeCl3 6 Н2О. Сульфат заліза спочатку розчиняють у 100 грамах води при 20 °C. Стехіометричну кількість FeCl3 нагрівають до 42 °C та вливають до попереднього розчину солей заліза. Розчин солей заліза додають до водного розчину аміаку з концентрацією 25 %, ретельно перемішують протягом 15 хвилин при температурі 35-40 °C та рН 9-10. В результаті отримують золь магнетиту, який осаджують у магнітному полі, використовуючи постійний магніт. Осад 10 разів промивають дистильованою водою шляхом декантації і очищують від побічних продуктів синтезу, використовуючи магнітне поле. Далі проводять сушіння одержаного осаду при температурі 80 °C у сушильній шафі до тих пір, поки вміст води у порошку магнетиту не досягне 10 мас. %. Одержаний осад розділяють на 2 частини по 5 г у розрахунку на сухий залишок. 5,5 г зволоженого магнетиту використовують для синтезу, а решту досушують при 110 °C для визначення його характеристик. Далі беруть 5,5 г зволоженого магнетиту і 9 мл тетраетоксисилану (модифікуючий агент - ТЕОС) у розрахунку отримання 7,5 г порошку, який містить 0,5 г оксиду кремнію (SiO2) у поверхневому шарі на 1 г магнетиту. До модифікуючого агента додають 15,5 мл етилового спирту та 2,9 мл води та перемішують протягом 1 години. Окрім того, готують розчин олеату натрію, який додають у розчин тетраетоксисилану в співвідношенні: 11 мас. % олеату натрію до 89 мас. % негідролізованого ТЕОС та перемішують ще 1 годину. Потім до зволоженого магнетиту додають суміш частково гідролізованого розчину тетраетоксисилану та олеату натрію. Суміш диспергують 10 хвилин при температурі 70-90 °C і рН 7,5, отриманий гель сушать у шафі при температурі 110 °C до постійної маси. Одержаний порошок багаторазово промивають дистильованою водою та осаджують у магнітному полі. Потім його засипають у кварцовий реактор та проводять попереднє вакуумування при 20 °C і 3 тиску 1,3 Па протягом 15 хв Далі понижують тиск до 1,3∙10- Па та нагрівають зі швидкістю 2° на хвилину до температури 500 °C та витримують 2 години. Отриманий порошок промивають 3 рази в ацетоні та 2 рази в воді. Далі порошок сушать у шафі при температурі 120 °C та проводять додаткову термообробку на повітрі при температурі 350 °C протягом 1 години. Вміст оксиду кремнію в поверхневому шарі матеріалу становить 33,3 мас. % від загальної маси і знаходиться у заявлених межах. Поставлена задача вирішується (див. приклад 1 таблиць 1 та 2). Приклад 2-3 Робили так, як описано у прикладі 1, змінюючи, відповідно, кількість ТЕОС на: 18,0 та 2,7 мл, вміст олеату натрію на 5,6 мас. % та температуру попереднього вакуумування на 110 та 50 °C. 3 UA 100210 C2 5 10 15 20 25 30 35 40 45 50 55 При цьому, тиск попереднього вакуумування становить 13 і 1,3 Па. Проте термообробку проводили в реакторі в атмосфері аргону. Для цього реактор заповнювали аргоном і нагрівали зі швидкістю 2° на хвилину до температури 500 і 400 °C, відповідно, та витримували 2 години. Температура термообробки зразків на повітрі становила 350 °C. Вміст оксиду кремнію в поверхневому шарі матеріалу складав 1 г та 0,15 г SiO2 на 1 г магнетиту, що знаходиться у заявлених межах. Поставлена задача вирішується (див. приклади 2, 3 таблиць 1 та 2). Приклад 4 Робили так, як вказано у прикладі 1, змінюючи вміст SiO2 до 0,15 г на 1,0 г магнетиту, вміст олеату натрію на 26,3 мас. % та температуру термообробки на повітрі на 300 °C. Поставлена задача вирішується (див. приклад 4 таблиць 1 та 2). Приклад 5 Робили так, як описано у прикладі 1, проте, змінювали вміст SiO2, відповідно, на 0,14 г на 1 г магнетиту при температурі вакуумування 20 °C, також температуру основної термообробки на 450 °C. Поставлена задача не вирішується. Спостерігається зменшення питомої намагніченості (приклад 5 таблиць 1 та 2). Приклад 6 Робили так, як в прикладі 1, проте, змінювали вміст SiO2 в поверхневому шарі на 2 г на 1 г магнетиту, а температура термообробки в вакуумі і на повітрі становила 500 та 400 °C. Вміст оксиду кремнію в поверхневому шарі матеріалу (66,7 мас. %) знаходиться у межах, які заявляються. Поставлена задача вирішується (див. приклад 6 таблиць 1 та 2). Приклад 7 Робили так, як в прикладі 1, проте змінювали вміст SiO2 в поверхневому шарі на 2,1 г на 1 г магнетиту. Вміст оксиду кремнію в поверхневому шарі матеріалу (67,7 мас. %) не знаходиться у межах, які заявляються. Поставлена задача не вирішується (див. приклад 7 таблиць 1 та 2). Приклад 8 Робили так, як в прикладі 1, проте змінювали вміст SiO2 в поверхневому шарі на 0,2 г на 1 г магнетиту, а вміст олеату натрію в модифікуючому агенті на основі алкоксиду кремнію - на 27,8 мас. %. Окрім того, склад формоутворювача структури поверхні містив додатково 5,5 мас. % гліцерину. Поставлена задача вирішується (див. приклад 8 таблиць 1 та 2). Приклад 9 Робили так, як в прикладі 8, проте змінювали склад формоутворювача структури поверхні: вміст олеату натрію - 27,8 мас. %, гліцерину - 5,7 мас. %, алкоксиду кремнію (ТЕОС) - 66,5 мас. %. Поставлена задача не вирішується в зв'язку з розшаруванням зразка (див. приклад 9 таблиць 1 та 2). Приклад 10 Магнетит одержували так, як вказано у прикладі 1. На основі магнетиту готували магнітну рідину. Для одержання 27 г магнітної рідини брали 5,5 г зволоженого магнетиту та перемішували його з 1 г олеату натрію при температурі 40° С з наступним додаванням 20,5 мл дистильованої води з постійним перемішуванням. Далі брали 23 мл магнітної рідини і 9 мл ТЕОС (див. приклад 5 таблиці) у розрахунку отримання 7,5 г порошку, який містить 0,5 г оксиду кремнію (SiO2) у поверхневому шарі на 1 г магнетиту. В ємність з ТЕОС додавали 15,5 мл етилового спирту та 2,9 мл води та перемішували протягом 2 годин. Потім до магнітної рідини додавали частково гідролізований розчин ТЕОС. Суміш диспергували 10 хвилин при температурі 70-90 °C і рН 7,5. Далі додавали 1 мл водного розчину аміаку з концентрацією 25 % і диспергували ще 5 хвилин. Далі синтез здійснювали, як вказано в прикладі 1. Проте, температура термообробки в вакуумі та на повітрі складала 400 °C. Одержаний магнітний 2 шаруватий матеріал має питому поверхню 400 м /г. Поставлена задача вирішується (див. приклад 10 таблиць 1 та 2). Приклад 11 В прикладі 11 змінювали тип формоутворювача структури поверхні. Як формоутворювач структури поверхні застосовували кополімер поліетиленгліколь-блок-ноліпропіленгліколь-блокполіетиленгліколь. Спочатку готували його розчин. Для цього брали 0,0035 г полімеру та розчиняли в 10,3 мл етилового спирту та 5,8 мл води. Далі брали магнетит і ТЕОС у співвідношеннях таких же самих, як в прикладі 1, та проводили попередній гідроліз ТЕОС 1 годину. Після цього додавали розчин полімеру і модифікуючий агент та перемішували ще 1 годину. На наступному етапі синтез проводили, як вказано у прикладі 1, проте, температура додаткової термообробки на повітрі становила 300 °C. Поставлена задача вирішується (див. приклад 11 таблиць 1 та 2). Приклад 12 4 UA 100210 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для одержання матеріалу, який містить 0,2 г SiO2 у поверхневому шарі на 1 г магнетиту, як модифікатор алкоксиду кремнію брали тетраметоксисилан (ТМОС). Синтез магнетиту проводили так, як вказано у прикладі 1. Далі готували 20 %-ний розчин ТМЕС у метанолі, до нього додавали воду та проводили попередній гідроліз ТМЕС при рН 7,0. Компоненти брали у розрахунку утворення 1 г SiO2 на 5 г магнетиту. Після попереднього гідролізу ТМЕС додавали 10 мас. % гліцерину у розрахунку на 90 мас. % негідролізованого ТМЕС. Змішування модифікуючого агента (продуктів гідролізу) зі зволоженим магнетитом проводили в УЗДН-2 протягом 10 хв. при температурі 60-80 °C. Сушку проводили так, як описано у прикладі 1, однак, попереднє вакуумування проводили при 80 °C та тиску вакуумування 1,3 Па, нагрівання до температури 400 °C. Термообробку проводили при температурі 400 °C протягом 2 годин при 1 тиску вакуумування 1,3∙10- Па. Температура термообробки на повітрі становила 400 °C. Поставлена задача вирішується (див. приклад 12 таблиць 1 та 2). Приклад 13 Робили так, як вказано у прикладі 11, змінюючи вміст кополімера на 0,007 мас. %. Поставлена задача вирішується (приклад 13 таблиць 1 та 2). Приклад 14 Робили так, як вказано у прикладі 11, змінюючи вміст кополімера на 0,006 мас. %. Поставлена задача не вирішується (приклад 14 таблиць 1 та 2). Приклад 15 Робили так, як вказано у прикладі 1, змінюючи температуру термообробки на повітрі на 290 °C. Поставлена задача не вирішується у зв'язку з погіршенням технічних характеристик магнітного шаруватого матеріалу (приклад 15 таблиць 1 та 2). Приклад 16 Робили так, як вказано у прикладі 1, змінюючи температуру термообробки на повітрі на 410 °C. Недоцільно збільшувати температуру термообробки на повітрі на 410 °C тому, що це не приводить до покращення технічних характеристик (приклад 16 таблиць 1 та 2). Приклад 17.1. - прототип Одержання магнетиту та магнітного шаруватого матеріалу з поверхневим шаром SiO2 здійснювали так, як вказано у патенті прототипу (приклад 1). Синтез магнітного шаруватого матеріалу з поверхневим шаром оксиду кремнію одержують наступним чином. Спочатку одержують порошок магнетиту за реакцією співосадження розчину дво- і тривалентного заліза у лужному середовищі при співвідношенні мас FeSO4 та FeCl3 відповідно: 1 до 2. Для одержання 10 г магнетиту беруть 12 г FeSO4 7 Н2О та 23 г FeCl3 6 Н2О. Сульфат заліза спочатку розчиняють у 100 грамах води при 20 °C. Стехіометричну кількість FeCl3 нагрівають до 42 °C та вливають до попереднього розчину солей заліза. Розчин солей заліза додають до водного розчину аміаку з концентрацією 25 %, ретельно перемішують протягом 15 хвилин при температурі 35-40 °C та рН 9-10. В результаті отримують золь магнетиту, який осаджують у магнітному полі, використовуючи постійний магніт. Осад 10 разів промивають дистильованою водою шляхом декантації і очищують від побічних продуктів синтезу, використовуючи магнітне поле. Далі проводять сушіння одержаного осаду при температурі 80 °C у сушильній шафі до тих пір, поки вміст води у порошку магнетиту не досягне 10 %. Одержаний осад розділяють на 2 частини по 5 г, у розрахунку на сухий залишок. 5,5 г зволоженого магнетиту використовують для синтезу, а решту досушують до 110 °C для визначення його характеристик. Далі беруть 5,5 г зволоженого магнетиту і 4 мл тетраетоксисилану (модифікуючий агент - ТЕОС), у розрахунку отримання 6 г порошку, який містить 0,2 г оксиду кремнію (SiO2) у поверхневому шарі на 1 г магнетиту. До модифікуючого агента додають 11 мл етилового спирту та 2,5 мл води та перемішують протягом 2-х годин. Потім до зволоженого магнетиту додають частково гідролізований розчин тетраетоксисилану та 5 мл етилового спирту. Суміш диспергують 10 хвилин при температурі 70-90 °C і рН 7,5, отриманий гель сушать у шафі при температурі 110 °C до постійної маси. Одержаний порошок багаторазово промивають дистильованою водою та осаджують у магнітному полі. Потім його засипають у кварцовий реактор та проводять попереднє вакуумування при 20° С і тиску 1,3 Па протягом 15 хв. Далі реактор заповнюють аргоном і нагрівають зі швидкістю 2° на хвилину до температури 450 °C та витримують ще 2 години. Поставлена задача не вирішується (див. приклад 17.1 таблиць 1 та 2). Приклад 17.2. - прототип Робили так, як в прикладі 17.1 прототипу, проте, змінювали деякі параметри синтезу. Вміст SiO2 у поверхневому шарі складав 1 г на 1 г магнетиту (50 мас. %), попереднє вакуумування здійснювали при температурі 110 °C і тиску 1,3 Па, максимальна температура термообробки 3 становила 500 °C при тиску вакуумування 1,3∙10- Па. Поставлена задача не вирішується (див. приклад 17.2 таблиць 1 та 2). 5 UA 100210 C2 Таблиця 1 Вміст SiO2 у Термообробка Вміст поверхневому формошарі утворювача Попереднє № Прикладу магнітного структури вакуумування Макс. температура, °C матеріалу, г поверхні Тиск, (%) щодо Па В алкоксиду В На 1 г Темп. Тиск, При Додаткова мас. кремнію, атмосфері магнетиту °С Па вакуумуванні термообробка мас. % % аргону 1,3∙101 0,5 33,3 11,0 20 1,3 500 350 3 2 3 1,0 0,15 50,0 13,0 5,6 5,6 110 50 13,0 1,3 4 0,15 13,0 26,3 50 1,3 500 300 5 0,14 12,3 11,0 20 1,3 450 350 6 2,0 66,7 11,0 20 1,3 500 400 7 2,1 67,7 11,0 20 1,3 450 350 8 0,2 16,7 33,3 20 1,3 500 350 9 0,2 16,7 33,5 20 1,3 500 350 10 0,5 33,3 11,0 20 1,3 400 400 11 0,5 33,3 0,04 20 1,3 500 300 12 0,2 16,7 10,0 80 1,3 400 400 13 0,5 33,3 0,007 20 1,3 500 300 14 0,5 33,3 0,006 20 1,3 500 300 15 0,5 33,3 11,0 20 1,3 500 290 16 0,5 33,3 11,0 20 1,3 500 410 17.1 0,2 16,7 20 1,3 17.2 1,0 50,0 110 1,3 17 прототип 6 500 400 350 350 1,3∙10 450 500 1,3∙10 1,3∙103 1,3∙103 1,3∙103 1,3∙103 1,3∙103 1,3∙103 1,3∙103 1,3∙103 1,3∙101 1,3∙103 1,3∙103 1,3∙103 1,3∙103 1,3∙103 1,3∙103 UA 100210 C2 Таблиця 2 № Прикладу 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 прототип 5 10 15 17.1 17.2 Характеристики магнітного шаруватого матеріалу Питомої намагніченості при насиченні та питомої поверхні Термостійкість при Примітки Питома Питома температурі 500 °C намагніченість, поверхня, 3 г мкТл-м /кг м /г 5,9 345 Термостійкий 5,6 350 Термостійкий 6,5 350 Термостійкий 6,5 170 Термостійкий Не термостійкий. Зниження питомої 4,5 145 Присутня фракція αнамагніченості при Fe2 O3 насиченні Зниження питомої 3,8 200 Термостійкий намагніченості при насиченні Зниження питомої 3,6 202 Термостійкий намагніченості при насиченні 6,2 190 Термостійкий 6,0 190 Термостійкий Розшарування зразка Зниження питомої 4,2 400 Термостійкий намагніченості при насиченні Зниження питомої 4,4 325 Термостійкий намагніченості при насиченні Зниження значення 6,2 130 Термостійкий питомої поверхні 6,0 144 Термостійкий Зниження значення 5,8 140 Термостійкий питомої поверхні Залишки продуктів розкладу олеату натрію; 5,8 120 Термостійкий зниження значення питомої поверхні 5,8 345 Термостійкий Низькі значення питомої 6,1 106 Термостійкий поверхні Низькі значення питомої 5,6 141 Термостійкий поверхні З таблиць видно, що в прикладах 5, 6, 7, 10, 11 спостерігається зниження значень питомої намагніченості при насиченні одержаних зразків магнітного шаруватого матеріалу, але в прикладах 10, 11 одержані зразки мають значно вищі показники питомої поверхні, в порівнянні з прототипом 17. Зниження значень питомої намагніченості насичення зразків в прикладах 10, 11 пов'язано з більшою товщиною шару SiO2 на поверхні магнетиту, в прикладі 5 - з критично малим вмістом SiO2, в прикладах 6, 7 - критично високим вмістом SiO2. В прикладах 4, 5, 6, 7, 8, 9, 12, 13, 14, 15 спостерігається зниження значень питомої поверхні зразків магнітного шаруватого матеріалу, в порівнянні з прикладами 1, 2, 3, 10, 11, але ці значення перевищують аналогічні в прототипі 17. Однак, зразки в прикладах 12, 15 мають низькі значення питомої поверхні у зв'язку з недостатньою температурою додаткової термообробки, що призводить до того, що в поверхневому шарі SiO2 містяться залишки продуктів розкладу формоутворювача структури поверхні. В прикладі 9 відбувається розшарування зразка в порівнянні з прикладом 8. В прикладі 16 в порівнянні з прикладом 1 недоцільно збільшувати температуру термообробки до 410 °C тому, що це не приводить до покращення технічних характеристик. 7 UA 100210 C2 5 З таблиць видно, що величина наведених показників питомої поверхні магнітного шаруватого матеріалу заявленого винаходу в більшості прикладів значно перевищують (в 2,5-4 рази) відповідні значення показників прототипу. При цьому, питома намагніченість зразків заявленого винаходу, що має однаковий з прототипом вміст оксиду кремнію в матеріалі, знаходиться в межах допустимих значень. Заявлений спосіб дозволяє поліпшити якість матеріалу за рахунок утворення розвиненої поверхні магнітного шаруватого матеріалу та значного збільшення його питомої поверхні. Таким чином, наведені приклади підтверджують досягнення технічного результату при здійсненні заявленого способу. 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 1. Спосіб одержання магнітного шаруватого матеріалу, що має внутрішній шар магнетиту та зовнішній шар оксиду кремнію, який включає синтез магнетиту, додавання модифікуючого агента на основі алкоксиду кремнію, перемішування та сушіння, попереднє вакуумування, -3 нагрівання та термообробку, яку ведуть в атмосфері аргону або у вакуумі при тиску 1,3 (10 -10 1 ) Па та температурі 400-500 °C, який відрізняється тим, що після основної термообробки проводять додаткову термообробку матеріалу на повітрі при температурі 300-400 °C, а модифікуючий агент додатково містить формоутворювачі структури поверхні, які застосовують при такому співвідношенні компонентів, мас. %: формоутворювачі структури 0,007-33,3 поверхні алкоксид кремнію 66,7-99,993. 2. Спосіб за п. 1, який відрізняється тим, що як формоутворювачі структури поверхні застосовують поверхнево-активні речовини, наприклад солі олеїнової кислоти, галогеніди алкілпіридінію, або полімери, наприклад полівініловий спирт, поліетиленгліколь, поліпропіленгліколь або кополімери, наприклад кополімер поліетиленгліколю-блокполіпропіленгліколю-блок-поліетиленгліколю, або їх суміш, або інші прийнятні речовини, які додають до модифікуючого агента на основі алкоксиду кремнію, що попередньо гідролізований у водному розчині спирту. 3. Спосіб за п. 1, який відрізняється тим, що маса поверхневого шару оксиду кремнію на поверхні магнетиту становить, переважно, 13,0-66,7 мас. % від загальної маси магнітного шаруватого матеріалу. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing magnetic laminate

Автори англійськоюSemko Liudmyla Stepanivna, Horbyk Petro Petrovych, Khutornyi Serhii Valeriiovych

Назва патенту російськоюСпособ получения магнитного слоистого материала

Автори російськоюСемко Людмила Степановна, Горбик Петр Петрович, Хуторный Сергей Валерьевич

МПК / Мітки

МПК: B32B 5/16

Мітки: одержання, магнітного, спосіб, матеріалу, шаруватого

Код посилання

<a href="https://ua.patents.su/10-100210-sposib-oderzhannya-magnitnogo-sharuvatogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання магнітного шаруватого матеріалу</a>

Попередній патент: Спосіб керування пральною машиною (варіанти)

Наступний патент: Спосіб лікування алкогольної залежності

Випадковий патент: Спосіб диференціальної діагностики неспецифічних реакцій на туберкулін у великої рогатої худоби