Спосіб виготовлення металевого або сталевого бруска, що містить отвір, відповідний брусок і формувальний пристрій

Номер патенту: 104222

Опубліковано: 10.01.2014

Автори: Лакань Жільбер, Дабен Жан-Люк, Фодан Т'єрі, Саваллі Брюно, Лєруа Максім, Бракон'є Франк

Формула / Реферат

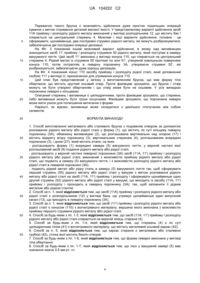

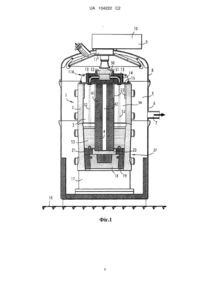

1. Спосіб виготовлення металевого або сталевого бруска з подовжнім отвором за допомогою розливання рідкого металу або рідкої сталі у форму (1), що містить по суті кільцеву ливарну порожнину (3А), обмежену виливницею (2), що розташована вертикально над опорою (17) і містить відкриту вгору порожнину (3), вертикальним стержнем (4), розташованим всередині порожнини (3), і дном (27), який містить етапи, на яких:

- розташовують форму (1) всередині камери (5) вакуумного лиття, у верхній частині якої розташований засіб (9) подання рідкого металу або рідкої сталі,

- розташовують у верхній частині ливарної порожнини (3А) засіб (11А, 11') прийому і розподілу рідкого металу або рідкої сталі, виконаний з можливістю прийому рідкого металу або рідкої сталі, що подають в камеру (5) вакуумного лиття, і з можливістю розподілу рідкого металу або рідкої сталі в ливарній порожнині (3А),

- подають рідкий метал або рідку сталь в камеру (5) вакуумного лиття так, щоб сформувати перший струмінь (50) рідкого металу або рідкої сталі у вакуумі з метою розливання рідкого металу або рідкої сталі на засіб (11А, 11') прийому і розподілу і сформувати щонайменше один другий струмінь (52) рідкого металу або рідкої сталі у вакуумі, що виходить із засобу (11А, 11') прийому і розподілу і проходить в ливарну порожнину (3А), так, щоб заповнити її рідким металом або рідкою сталлю.

2. Спосіб за п. 1, який відрізняється тим, що засіб (11А) прийому і розподілу рідкого металу або рідкої сталі є розподільником (12) у вигляді бака, що утримує щонайменше один випускний канал (13), що виходить в ливарну порожнину (3А).

3. Спосіб за п. 1, який відрізняється тим, що засіб (11') прийому і розподілу рідкого металу або рідкої сталі є конусом (110) з вогнетривкого матеріалу, вершина якого виконана з можливістю прийому першого струменя рідкого металу або рідкої сталі.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що засіб (11А, 11') прийому і розподілу рідкого металу або рідкої сталі спирається на верхній кінець стержня (4).

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що стержень (4) є по суті циліндричним тілом (41) з вогнетривкого матеріалу, що містить металевий осьовий каркас (42).

6. Спосіб за п. 5, який відрізняється тим, що каркас стержня є металевою або сталевою трубою (42), стінка якої містить безліч отворів.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що форма ливарні виконана у вигляді тіла обертання.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що тиск у вакуумній камері 5 має значення нижче 0,5 мм рт. ст.

9. Сталевий брусок з подовжнім отвором отриманий за допомогою вакуумного лиття та має вміст водню менше 1,2 частини на мільйон.

10. Пристрій (1) для вакуумного лиття металевого або сталевого бруска з подовжнім отвором, який містить форму (1), що містить ливарну порожнину (3А), обмежену виливницею (2), стержнем (4) з армованого вогнетривкого матеріалу, розташованим у виливниці (2), і дном (27), та засіб (11А, 11') прийому і розподілу рідкого металу або рідкої сталі, що спирається на верхній кінець стержня.

11. Пристрій (1) за п. 10, який відрізняється тим, що засіб (11А) прийому і розподілу рідкого металу або рідкої сталі є розподільником (12) у вигляді бака, що утримує щонайменше один випускний канал (13), який виходить в ливарну порожнину (3А).

12. Пристрій (1) за п. 10, який відрізняється тим, що засіб (11') прийому і розподілу рідкого металу або рідкої сталі є конусом (110) з вогнетривкого матеріалу, вершина якого виконана з можливістю прийому першого струменя рідкого металу або рідкої сталі.

Текст

Реферат: Винахід належить до способу, в якому форму (1), яка містить ливарну порожнину (3А), обмежену виливницею (2), стержнем (4) і дном (27), розташовують всередині камери (5) вакуумного лиття, що містить у своїй верхній частині засіб (9) подання рідкого металу або рідкої сталі. Засіб (11А, 11') прийому і розподілу рідкого металу або рідкої сталі, виконаний з можливістю прийому рідкого металу або рідкої сталі, що подається в камеру (5) вакуумного лиття, і розподілу рідкого металу або рідкої сталі в ливарній порожнині (3А), розташовують у верхній частині ливарної порожнини (3А). Рідкий метал або рідку сталь подають в камеру (5) UA 104222 C2 (12) UA 104222 C2 вакуумного лиття так, щоб сформувати перший струмінь (50) рідкого металу або рідкої сталі у вакуумі з метою розливання рідкого металу або рідкої сталі на засіб (11А, 11') прийому і розподілу і сформувати щонайменше один другий струмінь (52) рідкого металу або рідкої сталі у вакуумі, що виходить із засобу (11А, 11') прийому і розподілу і проходить у ливарну порожнину (3А), так, щоб заповнити ливарну порожнину (3А) рідким металом або рідким сплавом. Винахід належить також до пристрою для здійснення способу і до сталевого бруска, одержаного цим способом. UA 104222 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до виготовлення металевого бруска, що містить подовжній отвір, і, зокрема, сталевого бруска, призначеного для виконання кованих кільцевих деталей. Для виготовлення кованих кільцевих деталей, таких як обичайки, наприклад, з метою складання баків атомної електростанції або складання нафтохімічних реакторів, як відомо, використовують бруски, які являються або суцільними брусками, які необхідно піддати операції кування, в яку входить також свердління осьового отвору, або брусками, отриманими в результаті лиття з одночасним виконанням центрального отвору, з яких за допомогою прямої обробки можна отримати деталь у вигляді обичайки. Ці два типи брусків розрізняються, зокрема, умовами лиття, які виражаються, зокрема, значеннями вмісту водню, що утримується в рідкому стані, і які можуть надалі впливати як на властивості отримуваних деталей, так і на умови виготовлення. Дійсно, суцільні бруски можна отримувати за допомогою вакуумного лиття, що дозволяє виконувати їх із сталі, яку у момент вакуумного лиття піддають дегазації, щоб гарантовано набувати значень вмісту водню менше 1 частини на мільйон. Що ж до брусків з центральним отвором, то їх отримують за допомогою сифонового розливання у відкриті форми. Ці бруски відливають з металу або рідкої сталі, з якої газ був видалений під час операцій ковшової металургії, і вони, як правило, характеризуються гарантованим вмістом водню менше 1,5 частини на мільйон. Проте під час сифонового розливання при проходженні через повітря і при контакті з вогнетривами, що утворюють сифонові проводки, сталь знову вбирає в себе водень в кількості приблизно 0,3 частини на мільйон, тому важко отримувати бруски, для яких можна було б гарантувати вміст водню менше 1,8 частини на мільйон, коли сталь знаходиться в рідкому стані у виливниці. Проте, в деяких варіантах застосування, зокрема, в області будівництва ядерних реакторів необхідно отримувати деталі зі вмістом водню в готових виробах менше 0,8 частини на мільйон. Таких значень вмісту можна набувати у разі суцільних брусків, що відливаються у вакуумі, зокрема, коли тиск в порожнині форми для вакуумного лиття складає приблизно 0,1 мм рт. ст. Проте для брусків, отриманих за допомогою вакуумного лиття, і, зокрема, брусків, що містять подовжній отвір, ця вимога може бути виконана, тільки якщо під час кування бруски піддати послідовним тривалим і дорогим операціям термічної обробки, призначеним, зокрема, для розсіювання водню. Таким чином, з цих відмінностей виходить, що бруски з подовжнім отвором можна обробляти за допомогою спрощеного процесу кування, та зате вони вимагають застосування дуже тривалих і дуже дорогих операцій дегазації, що істотно ускладнює процес. Що ж до суцільних брусків, то хоча вони і характеризуються низьким вмістом водню і, отже, не вимагають дегазаційної обробки, зате потребують складнішого процесу кування. Дійсно, цей процес може містити, щонайменше, один етап, призначений для виконання центрального отвору, який вимагає декількох операцій кування і нагрівання в печах. Завдання винаходу полягає в усуненні вищезгаданих недоліків, за рахунок створення засобу для отримання кованих брусків з подовжнім отвором, які із самого початку мають досить низький вміст водню, щоб гарантувати умови низького утримання водню в готових виробах, не прибігаючи до численних операцій термічної обробки дегазації. Поставлене завдання вирішене в способі виготовлення бруска подовжнім отвором, за допомогою розливання рідкого металу у форму, що як правило, містить кільцеву ливарну порожнину, обмежену виливницею, що розташована вертикально над опорою і містить відкриту вгору порожнину, вертикальним стержнем, розташованим усередині порожнини виливниці, і дном. Згідно з цим способом: - розташовують форму всередині камери вакуумного лиття, що містить у своїй верхній частині засіб подання рідкого металу; - розташовують у верхній частині ливарної порожнини засіб прийому і розподілу рідкого металу, виконаний з можливістю прийому рідкої сталі, що подається в камеру вакуумного лиття, і розподілу рідкого металу в ливарній порожнині, - подають рідкий метал в камеру вакуумного лиття так, щоб сформувати перший струмінь рідкої сталі у вакуумі з метою розливу рідкого металу в засіб прийому і розподілу і сформувати, щонайменше, один другий струмінь рідкої сталі у вакуумі, що виходить із засобу прийому і розподілу і проходить в ливарну порожнину, так, щоб розливати рідкий метал в ливарну порожнину. Спосіб згідно з винаходом може мати один або декілька наступних відмітних ознак: - засобом прийому і розподілу рідкого металу є розподільник у вигляді бака, що утримує, щонайменше, один випускний канал, що виходить в ливарну порожнину. Випускний канал може мати різні форми (труба, коліно) і різні положення (горизонтальне, похиле); 1 UA 104222 C2 5 10 15 20 25 30 35 40 45 50 55 60 - засіб прийому і розподілу рідкого металу є конусом з вогнетривкого матеріалу, вершина якого виконана з можливістю прийому першого струменя рідкої сталі; - засіб прийому і розподілу рідкого металу спирається на верхній кінець стержня; - стержень є, як правило, циліндричним тілом з вогнетривкого матеріалу, що містить металевий осьовий каркас; - каркас стержня є металевою трубою, наприклад, із сталі, стінка якої містить безліч отворів; - форма ливарні виконана у вигляді тіла обертання; - рідкий метал є рідкою сталлю; - тиск у вакуумній камері має значення нижче 0,2 мм рт.ст. Поставлене завдання вирішене в сталевому бруску, що містить подовжній отвір і отриманому за допомогою вакуумного лиття. Брусок може мати, наприклад, форму тіла обертання. Брусок може мати вміст водню нижче 1,2 частини на мільйон, переважно, менше або дорівнює 1 частині на мільйон і ще прийнятніше - менше або дорівнює 0,8 частини на мільйон. Також поставлене завдання вирішене в пристрої для вакуумного лиття металевого бруска з подовжнім отвором, що містить ливарну порожнину, обмежену виливницею, стержнем з армованого вогнетривкого матеріалу, розташованим вертикально у виливниці, і дном, і засіб прийому і розподілу рідкого металу, що спирається на верхній кінець стержня. Згідно з варіантами: - засіб прийому і розподілу рідкого металу є розподільником у вигляді бака, що утримує, щонайменше, один випускний канал, що виходить в ливарну порожнину; - засіб прийому і розподілу рідкого металу є конусом з вогнетривкого матеріалу, вершина якого виконана з можливістю прийому першого струменя рідкої сталі. Далі слідує детальніший опис винаходу, представлений в якості необмежуючого прикладу, з посиланнями на фігури, що додаються. На Фіг. 1 показана установка для вакуумного лиття металевого бруска, що містить подовжній отвір, вигляд в розрізі; на Фіг. 2 показана виливниця для лиття бруска, що містить подовжній отвір, обладнана засобом прийому і розподілу рідкого металу, вигляд зверху; на Фіг. 3 схемно показаний другий варіант здійснення облаштування розподілу рідкого металу у верхній частині виливниці для лиття бруска, що містить подовжній отвір, вигляд в розрізі; на Фіг. 4 показано облаштування прийому і розподілу рідкого металу, зображене на Фіг. 3, у збільшеному вигляді з просторовим розділенням деталей. На Фіг. 1 показана установка, що дозволяє робити вакуумне лиття металевого бруска, зокрема, сталевого бруска, що має форму тіла обертання і містить подовжній центральний отвір. Ця установка містить форму 1, призначену для лиття металевого бруска, що містить чавунну виливницю 2, яка сама по собі відома і яка обмежує порожнину 3, всередині якої знаходиться вертикальний стержень 4. Все це поміщено в камеру 5 вакуумного лиття, виконану у вигляді бака 6, закритого кришкою 8 і що утримує канал 7 відкачування, сполучений з не показаною насосною установкою. Кришка 8 містить засіб подання рідкого металу всередину вакуумної камери, який є проміжним ковшом 10, закритим розливною склянкою 11 з шиберним затвором, розташованим на з'єднанні між проміжним ковшом 10 і вакуумною камерою 5. Така установка вакуумного лиття сама по собі відома і дозволяє розливати рідкий метал і, зокрема, сталь, яка спочатку потрапляє в проміжний ківш 10, потім проходить у вакуумну камеру 5 при відкриванні шиберного розливної склянки 11 без порушення вакууму. Форма 1 спирається на опору 17, висоту якої вибирають так, щоб виливниця повністю розташовувалася в камері 5 вакуумного лиття, при цьому вказана камера 5 вакуумного лиття спирається на підлогу 16. У своїй нижній частині форма 1 містить дно, позначене загальною позицією 27 і засіб, що містить, 18 розклинювання і чавунну контрплиту 20. Дно виконане так, щоб отримувати необхідну висоту бруска. Засіб розклинювання виконаний, наприклад, з чавуну. Простір між засобом розклинювання і бічною стінкою виливниці заповнюють сухим піском 19. Чавунна контрплита 20 призначена для установки на ній нижній частині вертикального стержня 4 і оточена ущільненням з хроміту. Таким чином, виливниця 2, стержень 4 і дно 27 обмежують ливарну порожнину 3А, як правило, кільцевої форми, призначену для заливки в неї рідкого металу. Вертикальний стержень 4, як правило, циліндричної форми виконаний у своїй зовнішній частині з хроміту, що оточує металевий каркас, що є сталевою трубою 42, яка проходить по усій 2 UA 104222 C2 5 10 15 20 25 30 35 40 45 50 55 60 висоті і стінка якої може містити отвори. Цей металевий каркас призначений, з одного боку, для забезпечення жорсткості і міцності вертикального стержня 4 і, з іншого боку, виконує функцію вентиляційного каналу, через який можуть виходити гази при дегазації хромітового стержня. Переважно хромітовий стержень обмазують вогнетривким покриттям на основі силікату цирконію або будь-якого еквівалентного матеріалу. У верхній частині ливарної порожнини 3А на внутрішній стінці виливниці і на зовнішній стінці стержня розташовують розливні надставки 22. Такі розливні надставки добре відомі фахівцеві. У верхній частині форми розташований засіб 11А прийому і розподілу рідкої сталі, яку вводять у вакуумну камеру. Цим засобом 11А прийому і розподілу рідин є розподільник 12 у вигляді бака з лускатого глинозему, який утримує на своїй периферії канали 13, що вертикально сполучаються з верхньою частиною ливарної порожнини 3А. Канали 13 призначені для спрямування рідкої сталі, що знаходиться в розподільнику 12, в ливарну порожнину 3А. Ці канали 13 виконані з вогнетривкого матеріалу і поміщені в заповнені піском кожухи 14. Вони спираються на опорну плиту 15, яка спирається на верхню частину вертикального стержня 4 і на верхню сторону виливниці 2. Як показано у верхній проекції на Фіг. 2, розподільник 12 містить внутрішній бак 121, від якого відходять чотири канали 13, що знаходяться в чотирьох кожухах, що містять пісок 14 і що спираються на плечі 122 опорної плити 15. Ці плечі 122, розташовані у вигляді хреста, спираються на верхню частину виливниці 2. Нарешті, у верхній частині ливарної порожнини 3А і поблизу виходу каналів 13, які дозволяють виливати рідку сталь в ливарну порожнину 3А, форма 1 містить розливні надставки 22, що оточують, з одного боку, вертикальний стержень 4 і, з іншого боку, виливницю 2. Такі розливні надставки добре відомі фахівцеві. Далі слідує опис способу лиття металевого бруска і, зокрема, сталевого бруска, що має форму, як правило, тіла обертання, що містить круглий центральний отвір. Закривши бак 6 кришкою 8, в камері 5 вакуумного лиття створюють вакуум, роблячи відкачування через канал 7 за допомогою вакуумної насосної установки, яка сама по собі відома фахівцеві. Таким чином, тиск усередині вакуумної камери 5 знижують до значення, яке може опуститися нижче 0,5 мм рт. ст., переважно нижче 0,2 мм рт. ст., ще прийнятніше - нижче 0,1 мм рт. ст. Після створення вакууму в камері ківш із сталлю розташовують над проміжним ковшом 10, потім рідку сталь виливають в проміжний ківш 10. Коли проміжний ківш 10 достатньою мірою заповниться сталлю, відкривають шиберний розливний стакан 11, що дозволяє подати рідку сталь всередину вакуумної камери 5. Ця рідка сталь утворює перший струмінь 50, що утворює запас 51 рідкої сталі у баку 121 розподільника 12. Після цього запас 51 рідкої сталі перетікає через канали 13, утворюючи вторинні струмені 52, які переміщають рідку сталь всередину ливарної порожнини 3А, поступово заповнюючи цю ливарну порожнину 3А і утворюючи об'єм 53 рідкої сталі всередині ливарної порожнини 3А. За рахунок формування безлічі струменів 50, 52 рідкої сталі у вакуумній камері 5, якими є, з одного боку, струмінь 50 між шиберним розливним стаканом і розподільником 12 і, з іншого боку, струмені 52 заповнення ливарної порожнини 3А, відбувається виключно ефективне видалення газу із сталі. Дійсно, як перший струмінь 50, так і інші струмені 52 розбризкуються, і розбризкування цих струменів 50, 52 у вакуумі сприяє видаленню водню. Таким чином, використовуючи рідку сталь, яка проходить через попередню статичну дегазацію в ковші статичної дегазації або під час вторинної металургійної операції, внаслідок чого переважно отримують вміст водню від 1,2 до 1,5 частини на мільйон, можна отримати брусок з подовжнім отвором, який, знаходячись ще в рідкому стані усередині виливниці, може мати вміст водню, по суті, менше 0,8 частини на мільйон. В той же час, у варіанті здійснення можна розпочати з рідкої сталі, що має вміст водню більше 1,5 частини на мільйон, та все ж отримати брусок зі вмістом водню по суті менше 0,8 частини на мільйон. Після заповнення ливарної порожнини 3А рідкою сталлю, як відомо, брусок залишають тверднути усередині камери 5 вакуумного лиття. Потім можна відкрити камеру 5 вакуумного лиття, знявши кришку 8, після чого зняти засіб 11А прийому і розподілу, потім витягнути брусок з форми відомим фахівцям способом. Таким чином, отримують металевий брусок, зокрема, сталевий брусок і, зокрема, брусок з низьколегованої сталі з підвищеними металевими властивостями, який можна використати для виготовлення кованих деталей для важкого устаткування, такого як баки атомної електростанції, і нафтохімічне устаткування. Брусок характеризується дуже низьким вмістом водню, який гарантовано може бути нижче 1,2 частини на мільйон і навіть нижче 1 частини на мільйон, переважно нижче 0,8 частини на мільйон. 3 UA 104222 C2 5 10 15 20 25 30 35 40 45 50 55 Перевагою такого бруска є можливість здійснення дуже простих подальших операцій кування з метою отримання деталей високої якості. У представленому варіанті здійснення засіб 11А прийому і розподілу рідкого металу виконаний у вигляді розподільника 12, що містить бак і спирається на центральний стержень 4. Можливі і інші варіанти здійснення, головне - це сформувати, щонайменше, два послідовні струмені рідкого металу, які можуть розбризкуватися, забезпечуючи дві послідовні операції дегазації. На Фіг. 3 показаний інший можливий варіант здійснення, в якому над виливницею знаходиться засіб 11' прийому і розподілу струменя 50 рідкого металу, який поступає в камеру вакуумного лиття. Цей засіб 11' виконано у вигляді конуса 110, що спирається на центральний стержень 4. Рідкий метал із струменя 50 протікає по зоні 51', утвореній зовнішньою поверхнею конуса 110, потім потрапляє в ливарну порожнину 3А, утворюючи струмені 52', які розбризкуються, забезпечуючи дуже хорошу дегазацію. На Фіг. 4 показаний конус 110 засобу прийому і розподілу рідкої сталі, який доповнений скобою 111 у вигляді U, призначеною для утримання конуса 110. Цей опис був представлений у зв'язку з виготовленням бруска, що має форму тіла обертання, що містить круглий осьовий отвір. Проте фахівцеві зрозуміло, що брусок і отвір можуть не бути утворені обертанням і що отвір може бути не осьовим. У усіх випадках порожнина ливарні є кільцевою. Описаний стержень і виливниця є циліндричними, проте фахівцеві зрозуміло, що стержень і/або виливниця можуть бути трохи конусними. Фахівцеві зрозуміло, що порожнина ливарні може мати ухили для полегшення витягання з форми. Нарешті, як відомо, виливниця може складатися з декількох сполучених між собою сегментів. ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення металевого або сталевого бруска з подовжнім отвором за допомогою розливання рідкого металу або рідкої сталі у форму (1), що містить по суті кільцеву ливарну порожнину (3А), обмежену виливницею (2), що розташована вертикально над опорою (17) і містить відкриту вгору порожнину (3), вертикальним стержнем (4), розташованим всередині порожнини (3), і дном (27), який містить етапи, на яких: - розташовують форму (1) всередині камери (5) вакуумного лиття, у верхній частині якої розташований засіб (9) подання рідкого металу або рідкої сталі, - розташовують у верхній частині ливарної порожнини (3А) засіб (11А, 11') прийому і розподілу рідкого металу або рідкої сталі, виконаний з можливістю прийому рідкого металу або рідкої сталі, що подають в камеру (5) вакуумного лиття, і з можливістю розподілу рідкого металу або рідкої сталі в ливарній порожнині (3А), - подають рідкий метал або рідку сталь в камеру (5) вакуумного лиття так, щоб сформувати перший струмінь (50) рідкого металу або рідкої сталі у вакуумі з метою розливання рідкого металу або рідкої сталі на засіб (11А, 11') прийому і розподілу і сформувати щонайменше один другий струмінь (52) рідкого металу або рідкої сталі у вакуумі, що виходить із засобу (11А, 11') прийому і розподілу і проходить в ливарну порожнину (3А), так, щоб заповнити її рідким металом або рідкою сталлю. 2. Спосіб за п. 1, який відрізняється тим, що засіб (11А) прийому і розподілу рідкого металу або рідкої сталі є розподільником (12) у вигляді бака, що утримує щонайменше один випускний канал (13), що виходить в ливарну порожнину (3А). 3. Спосіб за п. 1, який відрізняється тим, що засіб (11') прийому і розподілу рідкого металу або рідкої сталі є конусом (110) з вогнетривкого матеріалу, вершина якого виконана з можливістю прийому першого струменя рідкого металу або рідкої сталі. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що засіб (11А, 11') прийому і розподілу рідкого металу або рідкої сталі спирається на верхній кінець стержня (4). 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що стержень (4) є по суті циліндричним тілом (41) з вогнетривкого матеріалу, що містить металевий осьовий каркас (42). 6. Спосіб за п. 5, який відрізняється тим, що каркас стержня є металевою або сталевою трубою (42), стінка якої містить безліч отворів. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що форма ливарні виконана у вигляді тіла обертання. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що тиск у вакуумній камері (5) має значення нижче 0,5 мм рт. ст. 4 UA 104222 C2 5 10 9. Сталевий брусок з подовжнім отвором отриманий за допомогою вакуумного лиття та має вміст водню менше 1,2 частини на мільйон. 10. Пристрій (1) для вакуумного лиття металевого або сталевого бруска з подовжнім отвором, який містить форму (1), що містить ливарну порожнину (3А), обмежену виливницею (2), стержнем (4) з армованого вогнетривкого матеріалу, розташованим у виливниці (2), і дном (27), та засіб (11А, 11') прийому і розподілу рідкого металу або рідкої сталі, що спирається на верхній кінець стержня. 11. Пристрій (1) за п. 10, який відрізняється тим, що засіб (11А) прийому і розподілу рідкого металу або рідкої сталі є розподільником (12) у вигляді бака, що утримує щонайменше один випускний канал (13), який виходить в ливарну порожнину (3А). 12. Пристрій (1) за п. 10, який відрізняється тим, що засіб (11') прийому і розподілу рідкого металу або рідкої сталі є конусом (110) з вогнетривкого матеріалу, вершина якого виконана з можливістю прийому першого струменя рідкого металу або рідкої сталі. 5 UA 104222 C2 6 UA 104222 C2 7 UA 104222 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюFaudan, Thierry, Dabin, Jean-Luc, Lacagne, Gilbert, Leroy, Maxime, Savalli, Bruno, Braconnier, Franck

Автори російськоюФодан Тьери, Дабен Жан-Люк, Лакань Жильбер, Леруа Максим, Савалли Брюно, Браконье Франк

МПК / Мітки

Мітки: відповідний, металевого, сталевого, отвір, пристрій, формувальній, брусок, бруска, спосіб, виготовлення, містить

Код посилання

<a href="https://ua.patents.su/10-104222-sposib-vigotovlennya-metalevogo-abo-stalevogo-bruska-shho-mistit-otvir-vidpovidnijj-brusok-i-formuvalnijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення металевого або сталевого бруска, що містить отвір, відповідний брусок і формувальний пристрій</a>

Попередній патент: Спосіб визначення вебер-амперної характеристики вимірювальних трансформаторів напруги

Наступний патент: Спосіб визначення часток складових суміші марок вугілля пилосистеми котла

Випадковий патент: Спосіб фіксації брекетів на зуби, уражені флюорозом