Система, що сприяє адгезії, для гумових виробів

Формула / Реферат

1. Суміш уретан-альдегідної смоли UA, приготованої конденсацією альдегіду А1 і алкілуретану U, та новолаку РА, приготованого реакцією альдегіду А2 з фенольною сполукою Р, яка являє собою одноатомний фенол Р1 або багатоатомний фенол Рn, або суміш одно- і багатоатомних фенолів Р1n.

2. Суміш за п. 1, де алкілуретан U являє собою моноалкілуретан, вибраний з групи, яка складається з етилуретану, бутилуретану, 2-етилгексилуретану і децилуретану.

3. Суміш за п. 1, де альдегід А1, використаний для приготування уретан-альдегідних смол UA, являє собою аліфатичний моноальдегід, що має від 1 до 10 вуглецевих атомів, вибраний з групи, яка складається з формальдегіду, ацетальдегіду, пропіонового альдегіду, масляного та ізомасляного альдегідів.

4. Суміш за п. 1, де фенольна сполука Р вибрана з групи, яка складається з фенолу, о-, м- і п-крезолу, о-, м- і п-моноалкілфенолів з алкільними радикалами до 18 вуглецевих атомів.

5. Суміш за п. 1, де альдегід А2 вибраний з групи, яка складається з формальдегіду, ацетальдегіду, пропіонового альдегіду, масляного та ізомасляного альдегідів.

6. Суміш за п. 1, в якій масове співвідношення уретан-альдегідної смоли UA і новолаку РА складає від 90:10 до 10:90 г.

7. Спосіб одержання суміші за п. 1, в якому новолак РА одержують реакцією альдегіду А2 з фенольною сполукою Р, яка являє собою одноатомний фенол Р1 або багатоатомний фенол Рn, або суміш одно- і багатоатомних фенолів Р1n, у присутності уретан-альдегідної смоли UA.

8. Гумова суміш, що містить щонайменше один каучук, армуючі агенти, які утримують волокна або нитки, або дроти, вулканізуючі агенти, отверджувачі, наповнювачі і домішки, і суміш уретан-альдегідної смоли UA і новолаку РА.

9. Гумова суміш за п. 8, в якій масова частка згаданої суміші уретан-альдегідної смоли UA і новолаку РА у гумовій суміші складає до 20 %, з розрахунку на масу гумової суміші.

10. Гумова суміш, що містить щонайменше один каучук, армуючі агенти, вулканізуючі агенти, отверджувачі, наповнювачі і домішки, і суміш уретан-альдегідної смоли UA і новолаку РА, де новолак РА приготований реакцією альдегіду А2 з фенольною сполукою Р, яка являє собою одноатомний фенол Р1 або багатоатомний фенол Рn, або суміш одно- і багатоатомних фенолів Р1n, у присутності уретан-альдегідної смоли UA.

11. Гумова суміш за п. 10, де масова частка згаданої суміші уретан-альдегідної смоли UA і новолаку РА у гумовій суміші складає до 20 %, з розрахунку на масу гумової суміші.

Текст

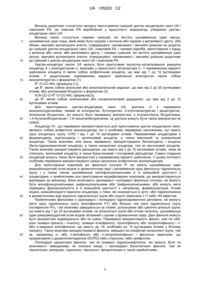

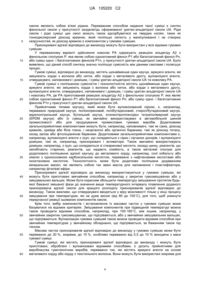

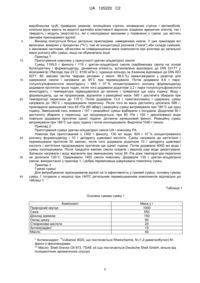

Реферат: Винахід стосується суміші уретан-альдегідної смоли UA, приготованої конденсацією альдегіду А1 і алкілуретану U, та новолаку РА, способу одержання зазначеної вище смоли і способу її використання як прискорювача адгезії у гумових виробах. UA 105220 C2 (12) UA 105220 C2 UA 105220 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується системи, яка сприяє адгезії, для гумових виробів. Хороша адгезія гуми до металевого корду і, зокрема, до покритого латунню металевого корду, також як і до корду з синтетичного волокна, виконаного з поліестеру, віскози, поліамідів, арамідних волокон, вуглецевих волокон і скловолокна, має вирішальне значення для властивостей, що тривало зберігаються, наприклад, текстилю і металевих шин радіального типу. Найчастіше використовувані прискорювачі адгезії базуються на так званих резорцинових новолаках (EP 0440036 A1) або самих резорцинах (US 4148769 А; DE 2002023 A1; DE 2414798 B2). Чистий резорцин використовується тільки у комбінації з метиленовими або формальдегідними донорами, такими як гексаметилентетрамін ("гекса") або гексаметоксиметилмеламін (НМММ). Смоли, конденсовані таким чином, сприяють армуючому ефекту і поліпшують міжфазну адгезію, і у той же час забезпечують підвищену жорсткість гумової суміші та поліпшену зносостійкість протектора у широкому діапазоні стресогенних умов. Однак, використання одного лише резорцину приводить до проблем здоров'я і охорони навколишнього середовища, тому що резорцин може випаровуватися в умовах обробки каучуку. На відміну від вільного резорцину, резорцин-формальдегідні конденсати (резорцинові новолаки) вивільняють істотно менше парів і використовуються у комбінації з НМММ, хоча вони менш ефективні для адгезії, ніж вільний резорцин. У той самий час значення напруження і особливо твердість за Шором "А" армованих гумових сумішей, модифікованих такими резорциновими новолаками, істотно менша, ніж це досягається, коли використовується вільний резорцин. Більше того, через сильний природний колір резорцин-формальдегідні конденсати не можуть бути використані у даних гумових сумішах, призначених для застосування, в яких потрібний блідий колір гуми. Крім того, прискорювачі адгезії на основі резорцину або такі, що містять резорцин, демонструють передчасне старіння, особливо при нагріванні і/або підвищеній вологості. Резорцин-формальдегідні конденсати можуть бути одержані, наприклад, конденсацією формальдегіду або формальдегідних донорів з резорцином, або сумішшю резорцину і додаткового фенолу. Також доступні прискорювачі адгезії, що не містять резорцин, які базуються на функціоналізованих меламінових смолах (EP 0473948A2) і які мають хорошу сприятливість до адгезії, подібні до тих, які не містять резорцин або резорцинові новолаки. Однак, гумові суміші, які містять такі функціоналізовані меламінові смоли, вулканізуються більш повільно, ніж ті, які містять системи НМММ/резорцин. Системи, що не містять резорцин на основі смол, приготовані з фенолу, алкілкарбаматів і формальдегіду, були описані в EP 0827971 B1. У даних системах резорцин заміщують на модифіковані новолаки, які готують одночасною реакцією багатоатомного фенолу з альдегідом і алкілуретаном у присутності кислотного каталізатора при підвищеній температурі, і не містить заважаючої кількості вільного вихідного фенолу. З польської патентної заявки PL 136592 було відомо, що карбаматмодифікована фенольна смола має хорошу адгезію до металів і скла. Дану смолу готують одночасною реакцією фенолу і карбамату (1-гексилуретану) з формальдегідом. Дані системи мають недолік, в якому залишок уретану, що не прореагував, залишається у смолі, яка є щонайменше частково звільненою, коли смолу вводять у гумову суміш. Це приводить до небажаного задимлення. Отже, задачею винаходу є створення домішки, що сприяє адгезії, яка може бути додана до гумових сумішей для забезпечення підвищеної адгезії гуми до всіх видів кордів, яка забезпечує хорошу твердість і високу межу міцності гумових виробів, оснащених одним або більше кордами, згаданими вище, і яка не викликає виділення токсичних або отруйних, або шкідливих парів і не викликає професійних захворювань. Було виявлено, що новолаки, які містять певні уретан-альдегідні смоли, можуть бути використані замість резорцину або смол на основі резорцину у гумових сумішах, що містяться у згаданих кордах, і надають вулканізований каучук з поліпшеною адгезією до корду з волокна і корду з металевого дроту. Отже, винахід стосується сумішей новолаків PA і уретан-альдегідних смол UA, які діють як прискорювачі адгезії у гумових сумішах, що містять корд з волокна або корд з металевого дроту. У переважному варіанті здійснення домішки забезпечують поліпшення адгезії у гумових виробах до корду з волокна або корду з металевого дроту, в яких домішки являють собою суміші з щонайменше однієї уретан-альдегідної смоли UA, приготованої реакцією конденсації альдегіду А1 з алкілуретаном U і з щонайменше одного новолаку PA, приготованого реакцією альдегіду A2 з одноатомним фенолом P1 або багатоатомним фенолом Pn або сумішшю одно- і багатоатомного фенолів P1n. 1 UA 105220 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід додатково стосується процесу приготування сумішей уретан-альдегідних смол UA і новолаків PA, де новолак PA вироблений у присутності заздалегідь утворених уретанальдегідних смол UA. Винахід також стосується гумових сумішей, які містять щонайменше один каучук, щонайменше один корд, який може бути кордом з волокна або кордом з металевого дроту, або обома, звичайні вулканізуючі агенти, отверджувачі, наповнювачі і звичайні домішки на додаток до сумішей уретан-альдегідних смол UA і новолаків PA, і гумових виробів, приготованих з корду з волокна або ниток, або металевого дроту, і гумових сумішей, які містять щонайменше один каучук, звичайні вулканізуючі агенти, отверджувачі, наповнювачі і звичайні домішки додатково до сумішей з уретан-альдегідних смол UA і новолаків PA. Уретан-альдегідні смоли UA можуть бути приготовані кислотно-каталізованою реакцією альдегіду А з алкілуретаном U, можливо у присутності каталізатора С. У переважному варіанті здійснення альдегід А являє собою аліфатичний альдегід, що має від 1 до 10 вуглецевих атомів. У додатковому переважному варіанті здійснення алкілуретан являє собою моноалкілуретан з формулою (1) 1 R -O-CO-NH2 (формула (1)), 1 де R являє собою алкільний або алкоксіалкільний радикал, що має від 2 до 20 вуглецевих атомів, або алкіленовий бісуретан з формулою (2) 2 H2N-CO-O-R -O-CO-NH2 (формула(2)), 2 де R являє собою алкіленовий або оксаалкіленовий дирадикал, що має від 2 до 12 вуглецевих атомів. Для приготування уретан-альдегідних смол UA, уретани U є переважно моноалкілуретанами, такими як етилуретан, бутилуретан, 2-етилгексилуретан і децилуретан. Алкіленові бісуретани, які можуть бути переважно використані, є етиленгліколь бісуретаном, 1,4-бутиленбісуретаном і 1,6-гексиленбісуретаном. Ці уретани можуть бути також використані як суміші. Альдегіди А1, що переважно використовуються для приготування уретан-альдегідних смол, являють собою аліфатичні моноальдегіди, які є особливо переважно насиченими, що мають одну альдегідну групу -СНО і від 1 до 10 вуглецевих атомів. Переважними альдегідами є формальдегід, ацетальдегід і пропіоновий альдегід, а також масляний та ізомасляний альдегіди. Також можливо, але менш переважно, використовувати бензальдегід і альдоль (бета-гідроксимасляний альдегід), а також ненасичені альдегіди, такі як кротоновий альдегід. Також можливо використовувати діальдегіди, що мають від 2 до 10 вуглецевих атомів, таких як гліоксаль, малоновий альдегід, а також бурштиновий і глутаровий діальдегіди. Суміші згаданих альдегідів можуть також бути використані у переважному варіанті здійснення. У цьому контексті особливо переважно використовувати суміші насичених аліфатичних моноальдегідів. Для приготування новолаків всі фенольні сполуки Р, які мають щонайменше один реакційноздатний атом водню в ароматичному ядрі і щонайменше одну фенольну гідроксильну групу і є таким чином щонайменше монофункціональними в їх реакційній здатності з альдегідами, є прийнятними для приготування модифікованих новолаків, що використовуються відповідно до винаходу. Вони включають одноядерні і поліядерні фенольні сполуки, які можуть бути монофункціональними, дифункціональними або трифункціональними, або можуть мати підвищену функціональність в їх реакційній здатності з, наприклад, формальдегідом. Атоми водню, реакційноздатні відносно альдегідів, є тими, які знаходяться в орто- або параположенні в ароматичному ядрі відносно гідроксильної групи або іншого замісника з +I і/або +M ефектом. Прийнятними фенолами є одноядерні і поліядерні гідроксіароматичні речовини, які можуть мати одну гідроксильну групу (монофеноли Р1) або більше, ніж одну гідроксильну групу (поліфеноли Рn), і які можливо заміщаються на лінійні, розгалужені або циклічні алкільні групи, що мають від 1 до 20 вуглецевих атомів, на оксіалкільні групи або атоми галогену, щонайменше один реакційноздатний атом водню зв'язаний з одним з ароматичних ядер. Дані феноли можуть бути використані індивідуально або як суміш. Переважно використовують фенол, сам по собі, різні ізомери крезолу і ксилолу, ізомери етилфенолу, пропілфенолу або ізопропілфенолу і пабо о-заміщені алкілфеноли, що мають до 18, особливо до 15 вуглецевих атомів у бічному ланцюгу. Також можливо використовувати феноли, заміщені на олефінові ненасичені групи, такі як, наприклад о- або п-вінілфенол або п-ізопропенілфенол і фенольні замісники, що прореагували з дициклопентадієном (DCPD) і/або стиролом, і/або каніфоллю. Поліядерні одноатомні феноли, такі як ізомерні гідроксинафталіни, які можуть бути по можливості заміщеними, як описано вище, і моноядерні багатоатомні феноли, такі як пірокатехин, резорцин, гідрохінон, пірогалол і флороглюцин є також прийнятними. 2 UA 105220 C2 5 10 15 20 25 30 35 40 45 50 55 60 Також можливо використовувати поліядерні багатоатомні феноли, такі як, наприклад, ізомери дифенілолметану, дифенілолетану, дифенілолпропану (бісфенол А) і бісгідроксіарильні сполуки, в яких ароматичні структури зв'язані направленим зв'язком або етинільною, ефірною, карбонільною, сульфонільною, карбонілоксильною або карбоксамідною групою, такі як дигідроксибіфеніл, дигіроксистильбен, дигідроксидифеніловий ефір, дигідроксибензофенон, дигідроксидифеніл сульфон, дигідроксифеніл бензоат і дигідроксибензанілід, які можливо замістити на алкільні або алкоксильні групи, або атоми галогену, як описано вище. Також можна використовувати інші багатоатомні поліядерні феноли, такі як, наприклад ізомерні дигідроксинафталіни, а також триатомні і багатоатомні гідроксіароматичні речовини. Прийнятні альдегіди А2, використані у синтезі новолаків РА, можуть бути вибрані з тих самих сполук, що перераховані для А1, де звичайно можливо комбінувати уретан-альдегідні смоли UA з новолаками РА, де використовують різні або ті самі альдегіди, або суміші альдегідів. По суті, лінійні уретан-альдегідні UA смоли можуть бути синтезовані із заздалегідь сформованих уретанів U (переважно алкілових або алкоксіалкілових ефірів карбамінових кислот) і альдегідів А1, де співвідношення кількості речовини уретанових NH груп до кількості речовини альдегідних груп переважно складає від 3:1 до 1:1 моль, особливо переважно від 2,2:1 до 1,5:1. Дана стехіометрія дозволяє контролювати ступінь полімеризації, забезпечуючи мономерні структури, що мають середнє з двох реакційноздатних ділянок на молекулу, що приводить до утворення ланцюга. Склад новолаків, які використовуються у даному винаході як компонент прискорювачів адгезії, може варіювати всередині широкого діапазону. Співвідношення кількостей речовини їх компонентів фенолу Р до альдегіду А2 складає від 1:0,3 до 1:0,95 моль, зокрема, від 1:0,5 до 1:0,9 моль. Переважно використовуваними смолами є ті, які існують у твердому вигляді, тонкодисперсній формі при нормальних умовах. Точка плавлення повинна бути щонайменше такою високою, щоб продукти не тверділи протягом зберігання при кімнатній температурі і протягом транспортування. Новолаки РА, що використовуються у даному винаході, містять масові частки менші ніж 1,0 моль. %, переважно менші ніж 0,5 моль. %, особливо переважно менші ніж 0,2 моль. % вільних фенолів компонента Р, виходячи з маси новолаків РА. Для приготування новолаків відповідно до винаходу, природні або синтетичні незаміщені вуглеводні або їх похідні Н, що мають від 4 до 40 вуглецевих атомів і мають один або більше вуглець-вуглецевих подвійних зв'язків, в останньому випадку також мають спряжені подвійні зв'язки, можуть бути також використані у конденсації фенольних сполук Р з альдегідами А2. Між іншим, ненасичені жирні кислоти, жирні масла, одержані з них, жирні аміди і жирні спирти можуть бути використані. Прийнятними вихідними сполуками більш того є терпен-основні ненасичені природні речовини, наприклад, каніфоль. Вуглеводневими сполуками, які можуть бути використані, є алкени, дієни або навіть етилен-ненасичені аліфатичні і ароматичні вуглеводні. Наприклад, вінілароматичні, особливо стирол, є особливо прийнятними. Масова частка цих вуглеводнів Н складає від 2 до 40 %, переважно від 5 до 25 %, виходячи з маси новолаку, модифікованого цим способом. Новолаки, відповідно до винаходу, можуть бути приготовані, використовуючи кислотний каталізатор, як стандартною технологією (підтверджено, наприклад DE 2254379 B2), так і так званим циркуляційним процесом (US 5089589 А). Переважно використовуваними кислотними каталізаторами є сильні мінеральні кислоти і/або їх кислотні похідні, особливо сірчана кислота, кислі сульфати, особливо лужних металів або амонію, напівефіри сірчаної кислоти з аліфатичними спиртами, що мають від 1 до 20 вуглецевих атомів, фосфорна кислота, соляна кислота або органічні кислоти, такі як алкансульфонові і арилсульфонові кислоти, що мають від 1 до 20 вуглецевих атомів, особливо п-толуолсульфокислота і аліфатичні одноосновні і двохосновні карбоксильні кислоти, що мають від 1 до 20 вуглецевих атомів, такі як хлороцтова кислота, трифтороцтова кислота і особливо дигідрат щавлевої кислоти. Кислоти Льюїса, такі як трихлорид алюмінію, хлорид цинку і хлорид олова, і трифторид бору та його ефірати також є прийнятними. Масове співвідношення UA і РА визначається "зшиваючою" поведінкою суміші, так вона може мати діапазон від 90:10 до 10:90 г. Переважний діапазон складає від 10:90 до 35:65 г, особливо переважний – від 15:85 до 30:70 г. Ці смоли можуть бути змішаними, або у вигляді твердих речовин, переважно у вигляді порошків, або у випадку рідких або воскоподібних уретан-альдегідних смол, переважно у розплаві, де тонкодисперсні фенольні смоли РА однорідно розподілені у воскоподібній або рідкій уретан-альдегідній смолі. Може бути використаний звичайний змішувач або закритий гумозмішувач, особливо, якщо одна або обидві 3 UA 105220 C2 5 10 15 20 25 30 35 40 45 50 55 60 смоли являють собою в'язкі рідини. Переважним способом надання такої суміші є синтез фенольної смоли у присутності заздалегідь сформованої уретан-альдегідної смоли UA. Рідкі смоли і рідкі суміші цих смол можуть також адсорбуватися на твердих носіях, таких як тонкодисперсний діоксид кремнію, який поліпшує легкість у маніпулюванні і не створює незручностей, як діоксид кремнію є компонентом у гумових сумішах. Прискорювачі адгезії відповідно до винаходу можуть бути використані у всіх відомих гумових сумішах. У переважному варіанті здійснення новолак РА одержують реакцією альдегіду А2 з фенольною сполукою Р, яка являє собою одноатомний фенол Р1 або багатоатомний фенол Рn, або суміш одно- і багатоатомних фенолів P1n, у присутності уретан-альдегідної смоли UA. Було виявлено, що даний спосіб синтезу значно поліпшує сумісність між даними смолами і полегшує процес. Гумові суміші, відповідно до винаходу, містять щонайменше один каучук, армуючі агенти, які зміцнюють корди з волокна або ниток, або корди з металевого дроту, вулканізуючі агенти, отверджувачі, наповнювачі і домішки, і суміш уретан-альдегідної смоли UA та новолаку РА. Гумові суміші з поліпшеною сумісністю і технологічністю містять щонайменше один каучук, армуючі агенти, які зміцнюють корди з волокна або ниток, або корди з металевого дроту, вулканізуючі агенти, отверджувачі, наповнювачі і домішки, і суміш уретан-альдегідної смоли UA і новолаку РА, де РА приготований реакцією альдегіду А2 з фенольною сполукою Р, яка являє собою одноатомний фенол Р1 або багатоатомний фенол Рn, або суміш одно- і багатоатомних фенолів Р1n у присутності уретан-альдегідної смоли UA. Прийнятними типами каучуку, який може бути вулканізований сіркою, є, наприклад, переважно природний каучук, поліізопреновий, полібутадієновий, стирол/бутадієновий каучук, акрилонітрильний каучук, бутильний каучук, етилен/пропілен/дієн тетраполімерний каучук (ЕPDM каучук) або їх суміші, як звичайно використовувані в автомобільній шинній промисловості або для продукування промислових гумових виробів. Додатковими загальноприйнятими компонентами можуть бути, наприклад, наповнювачі, такі як сажа, діоксид кремнію, крейда або біла глина, і неорганічні або органічні барвники, такі як діоксид титану, оксид заліза або фтолоціанінові барвники. Додатковими загальноприйнятими компонентами є, наприклад, вулканізуючі агенти з груп, що складаються з сірки і сірчаних донорів, і вулканізуючі домішки, такі як, наприклад, прискорювачі і активатори. Також звичайно використовують домішки, наприклад, з груп, що складаються зі стеаринової кислоти, оксиду цинку, реагентів, що запобігають старінню, реагентів, що надають клейкість, а також металеві сполуки для додаткового поліпшення адгезії каучуку до металевого корду, наприклад, солі кобальту або нікелю з одноосновною карбоксильною кислотою, переважно з нафтеновими кислотами або ізооктановою кислотою. Технологічність може бути додатково поліпшена додаванням мінеральних масел, які являють собою так звані масла для наповнення і пластифікатори, наприклад фталієві ефіри. Прискорювачі адгезії відповідно до винаходу використовуються у гумових сумішах, які можуть бути приготовані звичайним способом, наприклад у закритих гумозмішувачах або у змішувальних вальцях. Може бути корисним збільшити температуру змішування протягом будьякої бажаної змішаної фази до значення вище температурного інтервалу плавлення доданого прискорювача адгезії смоли для кращого розподілу прискорювачів адгезії відповідно до винаходу. Також важливо, що отверджувачі вводяться у міру можливості тільки у кінці процесу змішування при температурах, які не дуже високі (від 80 до 100˚C), для того, щоб уникнути передчасної реакції зшиваних компонентів смоли. Крім того, вибір компонентів і встановлення їх масових часток у гумових сумішах може базуватися на відомих критеріях. Змішування компонентів при підвищеній температурі можна також проводити відомим способом, наприклад, при 100-160˚С, між іншим, наприклад, у звичайних закритих гумозмішувачах, що підігріваються, або у звичайних змішувальних вальцях, що підігріваються. Вулканізацію гумових сумішей також можна проводити відомим способом при звичайних температурах у звичайному обладнанні, що підігрівається, за бажанням також під тиском. Масова частка прискорювачів адгезії відповідно до винаходу у гумових сумішах може бути переважно до 20 %, зокрема, до 15 %, особливо переважно від 0,5 до 10 % виходячи з маси гумової суміші. Гумові суміші, які містять прискорювачі адгезії відповідно до винаходу і можуть бути приготовані, оброблені і вулканізовані відомими способами, є досить прийнятними для виробництва гумотехнічних виробів, переважно тих, які містять армуючі агенти на основі металевого корду або корду з текстильного волокна. Вони можуть бути використані зокрема для 4 UA 105220 C2 5 10 15 20 25 30 35 40 виробництва труб, привідних ременів, ізоляційних стрічок, конвеєрних стрічок і автомобілів, оскільки вони мають як видатні адгезійні властивості відносно згаданих армуючих агентів, так і твердість і модуль (жорсткість), які є несподівано високими у порівнянні з гумою, що містить звичайні прискорювачі адгезії. Винахід описується більш детально прикладами, наведеними нижче. У цих прикладах всі величини, виміряні у процентах ("%"), такі як концентрації розчинів ("сила") або склади сумішей, є масовими частками, обчислені як співвідношення маси компонента при розгляді до загальної маси розчину або суміші, якщо не обумовлено інше. Приклад 1 Приготування новолаку у присутності уретан-альдегідної смоли Суміш 1109,5 г фенолу і 115 г уретан-альдегідної смоли (карбамінова смола на основі бутилуретану і формальдегіду, динамічна в'язкість, встановлена відповідно до DIN 53177 у віскозиметрі Убелоде при 23˚С: 8150 мПа·с, одиниця кольору за Хазеном відповідно до DIN ISO 6271: 80, масова частка твердих речовин у смолі: 98,5 %) завантажували у реактор для одержання смоли і нагрівали до 95˚С при перемішуванні. Потім додавали 8,6 г паратолуолсульфокислоти моногідрату і 665 г 37 % концентрованого розчину формальдегіду додавали протягом трьох годин, після чого додавали додаткові 3,2 г пара-толуолсульфокислоти моногідрату, і температура підвищувалася до кипіння і трималася ще одну годину. Воду і формальдегід, що не прореагував, відганяли з реакційної маси. 540 г дистиляту збирали при температурі перегонки до 115˚С. Потім додавали 13,4 г триетаноламіну і одержану суміш нагрівали до 180˚С і продовжували перегонку. Після того як маса дистиляту досягала 588 г, прикладали зменшений тиск 60 гПа (60 мбар) і реакційну суміш витримували при 180˚С ще одну годину. Зменшений тиск знімали і 147 г реакційної суміші відбирали з посудини. Додаткові 92 г дистиляту збирали у перегонці, що продовжується, при 60 гПа і 100 г деіонізованої води повільно додавали протягом однієї години, дістаючи залишковий фенол. Реакційну суміш витримували при 180˚С ще одну годину і потім охолоджували. Виділяли 1040 г смоли. Приклад 2 Приготування суміші уретан-альдегідної смоли UA і новолаку РА Новолак був приготований з 1300 г фенолу, 130 мл води, 924 г 37 % концентрованого розчину формальдегіду і 10 г дигідрату щавлевої кислоти. Суміш нагрівали до кип'ятіння і перемішували протягом 30 хвилин, після чого додавали додаткові 10 г дигідрату щавлевої кислоти і кип'ятіння продовжували протягом ще однієї години. Потім додавали 4000 мл води і суміш охолоджували. Після тридцяти хвилин смола осідала і верхній шар води декантували. Залишок нагрівали і воду відганяли при зменшеному тиску 95 гПа доки температура перегонки не досягала 120˚С. Одержували 1400 смоли новолаку. Додавали 135 г уретан-альдегідної смоли, використаної у прикладі 1, і добре перемісивши одержували гомогенну суміш. Приклад 3 Гумові суміші Для випробування прискорювачів адгезії на їх ефективність у гумовій суміші, основну гумову суміш 1 готували у мішалці при 140ºС ретельним перемішуванням компонентів відповідно до таблиці 1: Таблиця 1 Основна гумова суміш 1 Компонент Природний каучук Сажа Діоксид кремнію Оксид цинку Стеаринова кислота * Антиоксидант ** Масло Маса у г 1000 550 150 60 20 10 40 ® * Антиоксидант: Vulkanox 4020, що постачається Rheinchemie, N-(1,2-диметилбутил)-N'феніл-п-фенілендіамін ** Масло: Shell Gravex Oil 973, TDAE oil (що постачається Deutsche Shell GmbH, вільне від поліциклічних ароматичних сполук) 5 UA 105220 C2 5 10 15 У кожному випадку були взяті і змішані відповідні кількості даної основної гумової суміші 1 на етапі 2 змішування з підлягаючим випробуванню прискорювачем адгезії, після чого додавали сірку, прискорювач і отверджувач, як детально викладено у таблиці 2 на третьому етапі змішування 3 при температурах нижче 100˚С як викладено нижче: 183 г основної гумової суміші 1 змішували на змішувальному етапі 2 при температурі 125˚С з 3 г кожного з прискорювачів адгезії підлягаючих тестуванню смол: у суміші 3.1, модифікований новолак прикладу 1 відповідно до винаходу був протестований з бутилкарбамат-модифікованим новолаком (у суміші 3.2; приклад 1 з EP 0827971 B1) і чистим резорцином (у суміші 3.3) як домішками. На третьому етапі змішування 186 г кожної з даних сумішей (3.1, 3.2 і 3.3), що містять основну гумову суміш етапу 1 і агенти прискорення адгезії, були доповнені доданням до кожної з цих сумішей 4 г сірки, 3 г гексаметоксиметилмеламіну, 0,6 г N-третбутилбензотіазолсульфенаміду і 0,6 г N, N-дициклогексил-2-бензотіазол-2-сульфенаміду, і перемішані при температурі 90˚С. У таблиці 2 наданий огляд експериментальних результатів дослідження протягом приготування сумішей 3.1, 3.2 і 3.3 на етапах змішування 2 і 3. Таблиця 2 Характер змішування Спостереження Пари Запах Змішуваність Жорсткість кінцевої суміші 20 25 30 35 Суміш 3.1 немає каучук хороша помірна Суміш 3.2 незначні каучук погана висока Суміш 3.3 сильні резорцин хороша низька Випробувальні зразки (приклади 3.1, 3.2 і 3.3) були виконані з вулканізованих сумішей, де металевий корд (покритий латунню, масова частка Сu у латунному шарі: 63 %) вбудовували у гумові суміші 3.1, 3.2 і 3.3, відповідно. За даними випробувальними зразками розтягнення при розриві і межа міцності на розтягнення при 10-, 25- і 50 %-ному розтягненні були встановлені відповідно до DIN 53504. Опір поширенню розриву (DIN 53125), сила, необхідна для відриву від корду зі сталевого дроту, і ступінь покриття (область поверхні сталевого дроту, покритої гумою після виривання, оцінена постадійно від 10 % для кожного) встановлені у таблиці 3 і визначені після одного дня витримки після вулканізації і після зберігання протягом трьох днів при 90˚С і 100 % відносній вологості. Результати випробувань адгезії металевого корду ясно демонструють, що результати межі міцності і адгезії навіть поліпшуються у порівнянні зі стандартним резорцином як прискорювачем адгезії (приклад 3.3, порівняльний); не могли очікувати, що заміна уретанової домішки до фенольного новолаку (приклад 3.2, порівняльний), шляхом in situ модифікованого новолаку, що містить уретанову смолу, змішану у синтезі новолаку (приклад 3.1) приведе як до поліпшення у змішуваності, так і маніпулюванні сумішами гуми, а також в адгезії і міцнісних властивостях корд-армованого каучуку. Уретан-альдегідна смола, модифікована новолаком, також демонструє найнижче знебарвлення у порівняльному тесті, тому даний прискорювач адгезії може також бути використаний для застосувань, де необхідні світлі відтінки. 6 UA 105220 C2 Таблиця 3 Випробувальні результати для армованих вулканізатів Випробування Розтягнення при розриві Межа міцності на розрив при 10 % при 25 % при 50 % Твердість Металокордне зчеплення (злипання) Після 1 дня Після 3 днів Кордове покриття Після 1 дня Після 3 днів 5 10 Одиниця % Приклад 3.1 Приклад 3.2 Приклад 3.3 333 366 333 МПа МПа МПа Шор А 1,9 2,4 3,0 81 1,5 2,1 2,8 78 1,5 2,2 2,8 80 Н/см Н/см 362 339 326 305 340 281 80 80 70 70 80 60 % % Коли просту суміш (приклад 2) стандартного новолаку і бутилуретан-формальдегідної основної смоли (таку ж уретан-альдегідну смолу використовували у прикладі 1) використовували замість модифікованого новолаку з прикладу 1, доданого до гумової суміші у тій самій кількості, було виявлено, що сприятлива змішувана характеристика суміші 3.1, зберігалася, а також твердість за Шором "А" і адгезія до металевого корду, але, ймовірно, через нестачу сумісності, межі міцності на розрив, розтягнення і міцність на розрив вулканізатів, виконаних з каучуку, що містить цю суміш з прикладу 2 як прискорювач адгезії, були нижчими, ніж у випадку модифікованого новолаку прикладу 1. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 1. Суміш уретан-альдегідної смоли UA, приготованої конденсацією альдегіду А1 і алкілуретану U, та новолаку РА, приготованого реакцією альдегіду А2 з фенольною сполукою Р, яка являє собою одноатомний фенол Р1 або багатоатомний фенол Рn, або суміш одно- і багатоатомних фенолів Р1n. 2. Суміш за п. 1, де алкілуретан U являє собою моноалкілуретан, вибраний з групи, яка складається з етилуретану, бутилуретану, 2-етилгексилуретану і децилуретану. 3. Суміш за п. 1, де альдегід А1, використаний для приготування уретан-альдегідних смол UA, являє собою аліфатичний моноальдегід, що має від 1 до 10 вуглецевих атомів, вибраний з групи, яка складається з формальдегіду, ацетальдегіду, пропіонового альдегіду, масляного та ізомасляного альдегідів. 4. Суміш за п. 1, де фенольна сполука Р вибрана з групи, яка складається з фенолу, о-, м- і пкрезолу, о-, м- і п-моноалкілфенолів з алкільними радикалами до 18 вуглецевих атомів. 5. Суміш за п. 1, де альдегід А2 вибраний з групи, яка складається з формальдегіду, ацетальдегіду, пропіонового альдегіду, масляного та ізомасляного альдегідів. 6. Суміш за п. 1, в якій масове співвідношення уретан-альдегідної смоли UA і новолаку РА складає від 90:10 до 10:90 г. 7. Спосіб одержання суміші за п. 1, в якому новолак РА одержують реакцією альдегіду А2 з фенольною сполукою Р, яка являє собою одноатомний фенол Р1 або багатоатомний фенол Рn, або суміш одно- і багатоатомних фенолів Р1n, у присутності уретан-альдегідної смоли UA. 8. Гумова суміш, що містить щонайменше один каучук, армуючі агенти, які утримують волокна або нитки, або дроти, вулканізуючі агенти, отверджувачі, наповнювачі і домішки, і суміш уретанальдегідної смоли UA і новолаку РА. 9. Гумова суміш за п. 8, в якій масова частка згаданої суміші уретан-альдегідної смоли UA і новолаку РА у гумовій суміші складає до 20 %, з розрахунку на масу гумової суміші. 10. Гумова суміш, що містить щонайменше один каучук, армуючі агенти, вулканізуючі агенти, отверджувачі, наповнювачі і домішки, і суміш уретан-альдегідної смоли UA і новолаку РА, де новолак РА приготований реакцією альдегіду А2 з фенольною сполукою Р, яка являє собою одноатомний фенол Р1 або багатоатомний фенол Рn, або суміш одно- і багатоатомних фенолів Р1n, у присутності уретан-альдегідної смоли UA. 7 UA 105220 C2 11. Гумова суміш за п. 10, де масова частка згаданої суміші уретан-альдегідної смоли UA і новолаку РА у гумовій суміші складає до 20 %, з розрахунку на масу гумової суміші. Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори російськоюSchafer, Ralph, Ziegler, Peter

МПК / Мітки

МПК: C08G 14/00, C08G 12/20, C08L 61/20, C08G 8/00, C08L 61/04

Мітки: гумових, виробів, сприяє, адгезії, система

Код посилання

<a href="https://ua.patents.su/10-105220-sistema-shho-spriyaeh-adgezi-dlya-gumovikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Система, що сприяє адгезії, для гумових виробів</a>

Попередній патент: Спосіб отримання енергетичного палива з неоднорідного вугілля

Випадковий патент: Горілка особлива "кримський сувенір"